Пневматический циркуляционный смеситель - SU1142156A1

Код документа: SU1142156A1

Чертежи

Описание

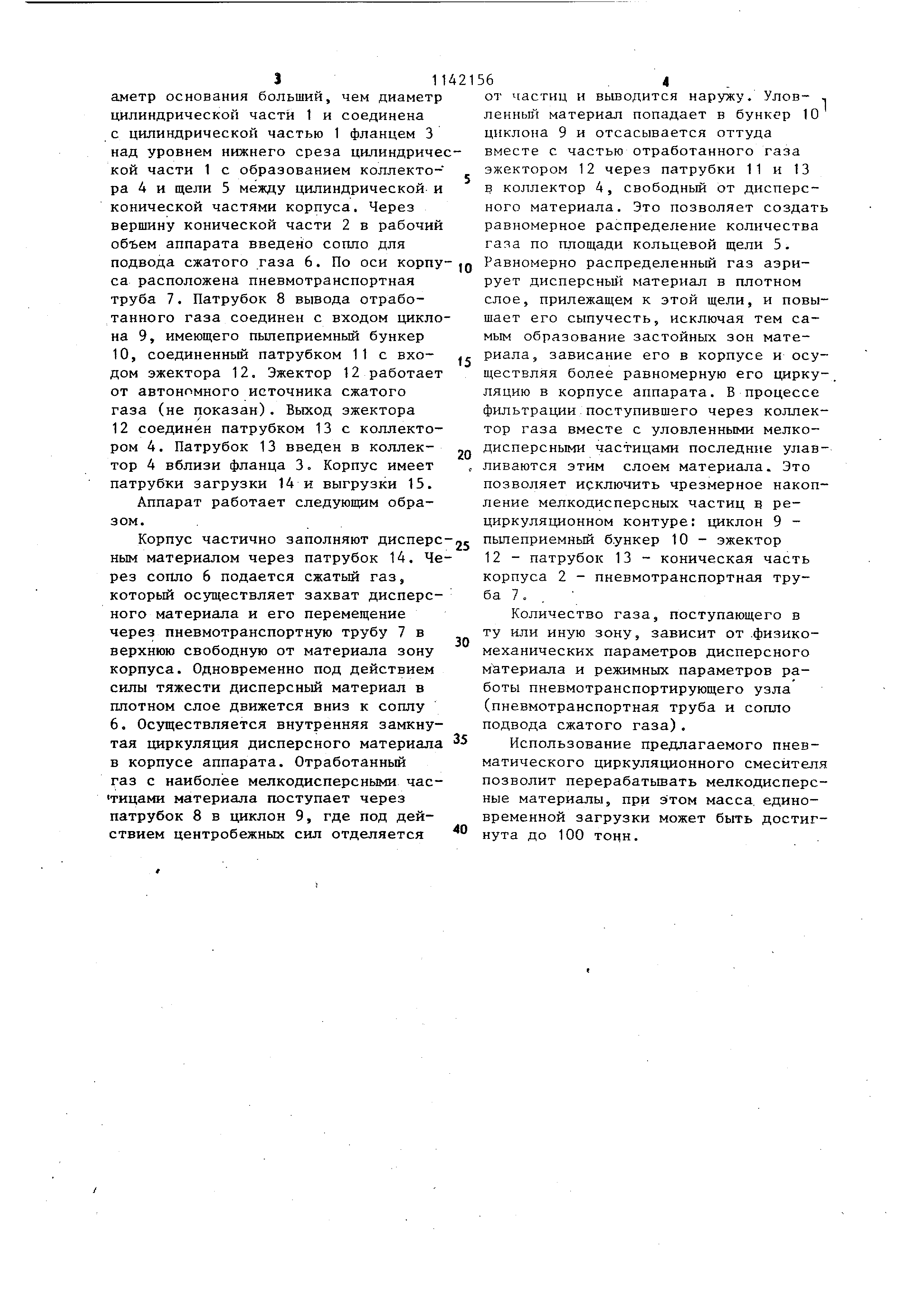

Изобретение относится к технике переработки дисперсных материалов, в особенности мелкодисперсных и сла босыпучих. Аппарат может быть испол зован в отраслях промьшшенности, св занных с перемешиванием, термообработкой , грануляцией и т.д. дисперсных материалов. В современных производствах широ ко используют аппараты для пневматической переработки дисперсных материалов . Аппараты содержат корпус, ограничивающий рабочий объем, средство подвода сжатого газа, введенно го в нижнюю часть корпуса, и устрой ство пылеотделения fl . Вследствие малой эффективности работы устройств пылеотделения, образования обширных застойных зон (вплоть до зависания материала в кор пусе), эти аппараты неэффективны при переработке мелкодисперсных и слабосыпучих дисперсных материалов. Наиболее близким к изобретению по технической сущности является пневма тический циркуляционный смеситель, представляющий собой аппарат с внутренней циркуляцией дисперсного материала за счет энергии сжатого газа и имеющий цилиндроконический корпус с коллектором для подвода сжа того газа, ограничиваюш 1й рабочий объем, центральную пневмотранспортну трубу, патрубки загрузки и выгрузки дисперсного материала, сопло подвода сжатого газа, соединенное с эжектором и введенное внутрь корпуса через верщину конической части корпуса, циклон с пыпеприемным бункером, соединенным патрубком с входом эжектора Вход циклона соединен с корпусом аппарата через патрубок вывода отработанного газа 2 . Однако при переработке мелкодисперсных (средний диаметр частиц 20 мкм) и слабосыпучих дисперсных материалов наблюдается необратимый вынос отработанным газом части наибо лее мелкодисперсных фракций материала в процессе внутренней циркуляции из корпуса аппарата. В процессе переработки материала мелкодисперсные частицы накапливаются в рециркуляционном контуре: эжектор - пьшеприемиый бункер - циклонсвободный от дисперсного материала в плотном слое внутренний объем корпуса - пневмотранспортная труба сопло подвода сжатого газа. При пере работке мелкодисперсных материалов происходит интенсивное накопление и многократная циркуляция значительного количества наиболее мелкодисперсных частиц в рециркуляционном контуре. Вследствие того, что циклон, включенньй в рециркуляционньш контур,, имеет не четко выраженную фракционную эффективность пылеотделения и через многократно циркулирует один и тот же материал, то значительная часть этого материала выносится наружу , несмотря на повьшенную эффективность работы циклона с отсосом части газа вместе с уловленным материалом из пылеприемного бункера при помощи эжектора (по сравнению с работой циклона без отсоса). Кроме- того, процесс движения слабосыпучего дисперсного материала в плотном слое, ограниченном cтeнкa и корпуса, идет неравномерно, рывками, иногда происходит и зависание материала (циркуляция прекращается). Это происходит вследствие образования застойных зон материала и их разрушения , особенно в месте сопряжения конической и цилиндрической части корпуса. Цель изобретения - повьшение эффективности работы смесителя на мел- „ кодисперсных и слабосыпучих дисперсных материалах путем устранения застойных зон. Указанная цель достигается тем, что в пневматическом циркуляционном смесителе, содержащем цилиндроконический корпус с коллектором для подвода сжатого газа и патрубком вьшода отработанного газа, соосно размещенные в корпусе сопло для подвода сжатого газа и пневмотранспортная труба. и установленный на патрубке вывода отработанного газа циклон, пылеприемный бункер которого соединен с корпусом посредством эжектора, коническая часть корпуса соединена с цилиндрической над уровнем нижнего среза последней с образованием кольцевого коллектора и щели между цилиндрической и конической частями корпуса, при этом эжектор установлен на входе в коллектор. На чертеже изображен вариант выполнения пневматического циркуляционного смесителя. Аппарат имеет корпус, состоящий из цилиндрической 1 и конической 2 частей. Коническая часть 2 имеет ди- . 31 аметр основания больший, чем диаметр цилиндрической части 1 и соединена с цилиндрической частью 1 фланцем 3 над уровнем нижнего среза цилиндриче кой части 1 с образованием коллектора 4 и щели 5 между цилиндрической и конической частями корпуса. Через вершину конической части 2 в рабочий обьем аппарата введено сопло для подвода сжатого газа 6. По оси корпу са расположена пневмотранспортная труба 7. Патрубок 8 вывода отработанного газа соединен с входом цикло на 9, имеющего пылеприемный бункер 10, соединенный патрубком 11 с входом эжектора 12. Эжектор 12 работает от автономного источника сжатого газа (не показан). Выход эжектора 12 соединен патрубком 13 с коллектором 4. Патрубок 13 введен в коллектор 4 вблизи фланца 3. Корпус имеет патрубки загрузки 14 и выгрузки 15. Аппарат работает следующим образом . Корпус частично заполняют дисперс ным материалом через патрубок 14. Че рез сопло 6 подается сжатый газ, который осуществляет захват дисперсного материала и его перемещение через пневмотранспортную трубу 7 в верхнюю свободную от материала зону корпуса. Одновременно под действием силы тяжести дисперсный материал в плотном слое движется вниз к соплу 6. Осуществляется внутренняя замкнутая циркуляция дисперсного материала в корпусе аппарата. Отработанный газ с наиболее мелкодисперсными частицами материала поступает через патрубок 8 в циклон 9, где под действием центробежных сил отделяется 6 4 от частиц и выводится наружу, ленньп материал попадает в бункер 10 циклона 9 и отсасывается оттуда вместе с частью отработанного газа эжектором 12 через патрубки 11 и 13 в коллектор 4, свободный от дисперсного материала. Это позволяет создать равномерное распределение количества газа по площади кольцевой щели 5. Равномерно распределенный газ аэрирует дисперсный материал в плотном слое, прилежащем к этой щели, и повышает его сыпучесть, исключая тем самым образование застойных зон материала , зависание его в корпусе и осуществляя более равномерную его циркуляцию в корпусе аппарата. В процессе фильтрации поступившего через коллектор газа вместе с уловленными мелкодисперсными частицами последние улавливаются этим слоем материала. Это позволяет исключить чрезмерное накопление мелкодисперсных частиц в рециркуляционном контуре: циклон 9 пылеприемный бункер 10 - эжектор 12 - патрубок 13 - коническая часть корпуса 2 - пневмотранспортная труба 7 ,. Количество газа, поступающего в ту или иную зону, зависит от .физикомеханических параметров дисперсного материала и режимных параметров работы пневмотранспортирующего узла (пневмотранспортная труба и сопло подвода сжатого газа). Использование предлагаемого пневматического циркуляционного смесителя позволит перерабатьшать мелкодисперсные материалы, при этом масса, единовременной загрузки может быть достих- нута до 100 тонн.

Реферат

ПНЕВМАТИЧЕСКИЙ ЦИРКУЛЯ1Щ01ГНЬН СМЕСИТЕЛЬ, содержагций цилиндроконический корпус с коллектором для подвода сжатого газа и патрубком вы вода отработанного газа, соосно размещенные в. корпусе сопло для подвода сжатого газа, и пневмотранспортная труба и установленный на патрубке вывода отработанного газа циклон, пылеприемный бункер которого соединен с корпусом посредством эжектора, отличающийся тем, что, с целью повышения эффективности работы смесителя на мелкодисперсных и слабосыпучих материалах путем устранения застойных зон, коническая часть корпуса соединена с цилиндрической над уровнем нижнего среза f-i q. последней с образованием кольцевого коллектора li щели межяду цилиндрической и конической частями корпуса, при этом эжектор Зстановлен на входе R коллектор.

Комментарии