Способ изготовления лент с ворсистой фактурой - SU402234A3

Код документа: SU402234A3

Чертежи

Описание

1

Известен способ изготовления лент с ворсистой фактурой поверхностного слоя путем деформирования нитей, образующих ворс, и приклеивания их к подкладочному слою.

Предлагаемый способ отличается тем, что с целью снижения трудоемкости процесса при получении материала с ворсом в виде петлеобразно изогнутых нитей, нити располагают Параллельно одна другой и затем перемещают через расплав металла, находящегося в вязком состоянии, получая металлическую лепту с заформованиыми в нее иитями, после чего эту ленту гофрируют в поперечном наиравлеиии , удаляют с одной из ее поверхностей металлический слой до образования оголеиных участков нитей, приклеивают очищениой от металла стороной к прокладке и затем удаляют оставшийся с лицевой стороны изделия металл. Кроме того, нити изготовляют из термопластичного материала тина найлона , в качестве металла применяют легкоплавкий сплав с температурой плавления от 70 до 90°С, а металл с нитей удаляют путем его расплавления при температурах 90- 200°С.

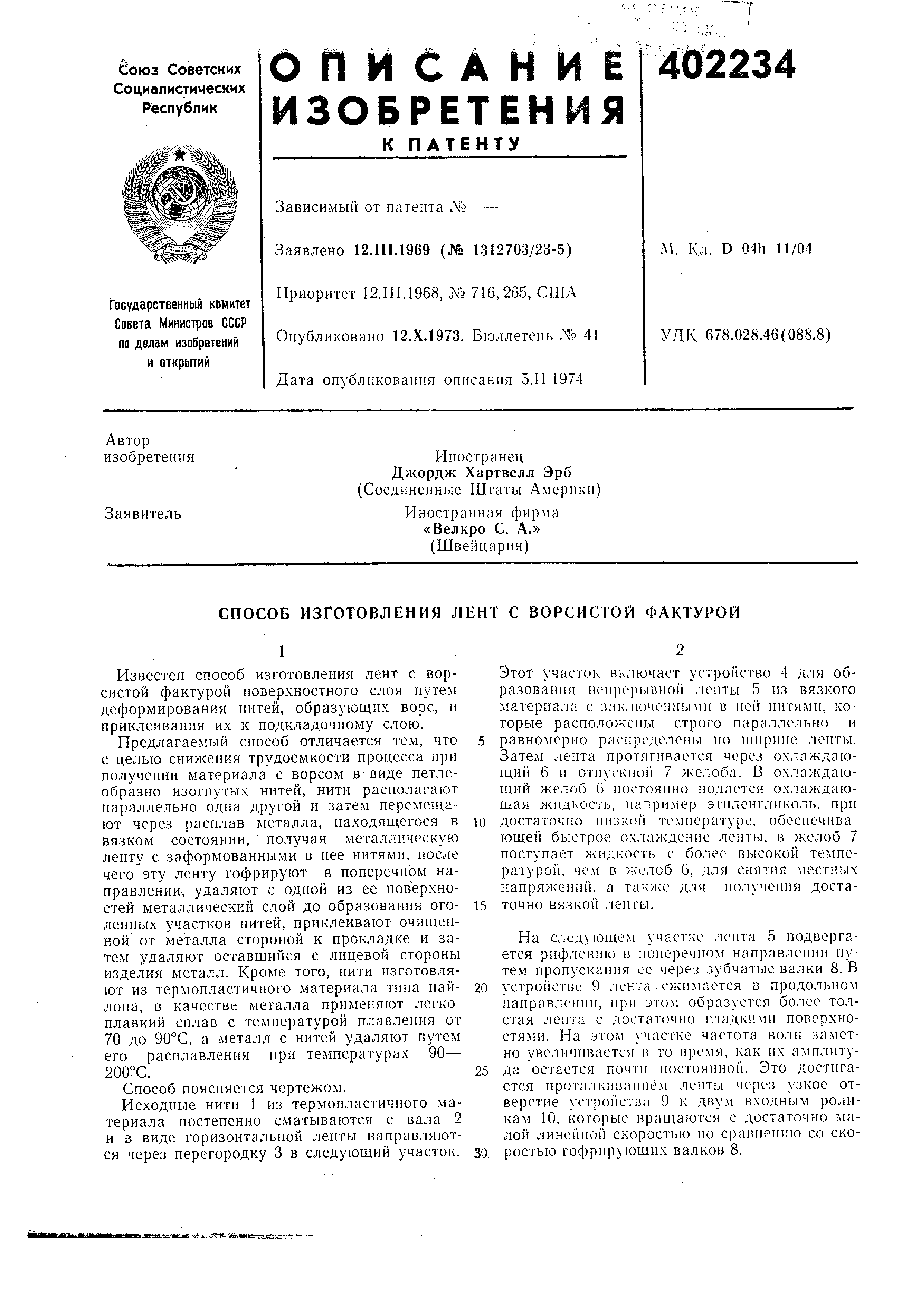

Способ поясняется чертежом.

Исходные нити 1 из термопластичного материала постепенно сматываются с вала 2 и в виде горизонтальной ленты направляются через перегородку 3 в следующий участок,

Этот участок включает устройство 4 для образования непрерывно ленты 5 из вязкого материала с заключенными в ней нитями, которые расположены строго параллельно и равномерно распределены но ишрине ленты. Затем лента протягивается через охлаждающий 6 и отпускной 7 желоба. В охлаждающий желоб 6 постоянно подается охлаждающая жидкость, например этнленглнколь, при достаточно низкой температуре, обеспечивающей быстрое охлаждение ленты, в желоб 7 поступает жидкость с более высоко температурой , чем в желоб 6, для иапряжен 1Й, а также для получен)я достаточно вязкой .

На следу О цем участке лента 5 подвергается рифлеин о в нопе)ечнол направле 1ии путем пропуска П1я ее через зубчат з е валки 8. В устройстве 9 лента .сж П ается в продольном направле, нри этом образуется более толстая с достаточно . поверхностями . На этом участке частота воли зa eтио увелич ваетси в то , как н. a плитyда остается почт постоянной. Это дост гается иротал ч ва 1 ем через узкое отверстие устройства 9 к двум входным роликам 10, котор)е вращаются с достаточно малой скорость О по со скоростью гофриру ощих валков 8. После этого нижняя поверхность ленты 5 нанравляется на металлическую ленту 11, верхняя часть которой нокоится на столе 12 н движется с той же линейной скоростью, что и скорость ленты 5. На верхнюю новерхность ленты 5 нанравляется горячий газ через множество близко расноложенных сопел 13. Температура газа достаточная для того, чтобы расплавить тонкий слой материала ленты 5. Множество всасывающих сонел 14 расноложены вблизн газовых сонел 13 для отсасывания раснлавленного материала ленты. Расплавленный материал удаляется, обнажая верхние части петель каждой нити 1. Лента 5 с обнаженными частями нитей 1 нодводится к ролику 15, с которого сматывается нодкладочная ткань. Гибкий подкладочный материал сматывается с ролика 15 в виде непрерывной лепты 16. Материал может быть тканевым или нластичны .м листовым. Тканевая лента 16, сматываемая с ролика 15, может быть нокрыта слоем линкого материала с нижней стороны. Если используют предварительно покрытую ткань, то применяют устройство для подогревания или для другой обработки клейкого покрытия, чтобы обеспечить прилипание к покрытию обнаженных участков нитей 1. Прн иснользовании непокрытой ткани 16 клейкое покрытие наносят на нижнюю сторону ткани. В любом случае ролик 17 и один или более последующих прессующих роликов 18 могут служить для запрессовки клейкого материала до соприкосповения с обнаженными частями нитей 1 предпочтительно так, чтобы клейкнй материал протекал под петлями нитей н тем самым обеспечивал прочное скрепление последних с прокладочной тканью. На следующем участке имеется относительно большой направляющий ро.лик 19, который предпочтительно охлаждают для поДлТ.ержапия ткани 16 и клейкого материала при температуре ниже темнературы его размягчения . Остающаяся часть металла ленты 5, таким образом, открыта для множества сопел 20, близко расположенных одно к другому и помещенных в подогреваемой камере. К сонлам 20 подается горячнй газ и направляется ими на металлическую часть ленты 5, в результате чего металл расплавляется и стекает с нитей 1 в камеру, где он находится в расплавленном состоянии. Расплавленный металл непрерывно удаляют из ка.меры и при помощи подогревающих и перекачивающих уетройств возвращают к устройству 4 для повторного использования. Тканевая лента 16 с петлеобразными ннтями 1, прикрепленными к ней, освобожденная от металла, сходит с направляющего ролика 19, проходит под направляющим роликом 21 и, выходя из устройства, наматывается на приемный ролик 22 в виде готового ворсового изделня. Предмет изобретения 1. Способ изготовления лент с ворсистой фактурой путем деформирования нитей, образуюи1 .их ворс, н приклеивапня их к подкладочному слою., отличающийся тем, что с целью снижения трудоемкости пронесса при получении материала с ворсом в виде нетлеобразио изогнутых нитей, нити располагают параллельно одна другой и затем перемещают через расплав металла, паходящегося в вязком состоянии, получая металлическую ленту с заформованнымн в псе нитями, носле чего эту ленту гофрируют в нонеречном нанравлении , удаляют с одной из ее поверхностей металлический слой до образования оголенных участков нитей, нриклеивают очищенной от металла стороной к подкладке н затем удаляют оставшийся с лицевой стороны изделия металл. 2. Способ по п. 1, отличающийся тем, что нити изготовляют из термопластичного материала типа найлона, а в качестве металла применяют легкоплавкий сплав с температурой плавления от 70 до 90°С, 3, Способ по п. 1, отличающийся тем, что металл с 1штей удаляют путелг его расплавления при темнературе 90-200°С. nt nt ni

22

ffi

К у nt n.

Реферат

Формула

Комментарии