Шихта для получения магнезиально-углеродистого или глиноземисто-магнезиально-углеродистого огнеупора, способ получения такого огнеупора, такой огнеупор, а также его применение - RU2703551C2

Код документа: RU2703551C2

Чертежи

Описание

Настоящее изобретение относится к шихте для получения магнезиально-углеродистого или глиноземисто-магнезиально-углеродистого огнеупора, к способу получения магнезиально-углеродистого или глиноземисто-магнезиально-углеродистого огнеупора, к магнезиально-углеродистому или глиноземисто-магнезиально-углеродистому огнеупору, а также к применению магнезиально-углеродистого или глиноземисто-магнезиально-углеродистого огнеупора.

Термином "огнеупор" или "огнеупорный материал", соответственно "огнеупорное изделие" согласно настоящему изобретению называют прежде всего керамические огнеупоры для применения при температурах свыше 600°С и преимущественно огнеупорные материалы согласно стандарту DIN 51060, т.е. материалы с температурой падения конуса Зегера более SK 17. Температуру падения конуса Зегера можно определять прежде всего в соответствии со стандартом DIN EN 993-12.

Термином "шихта" называют, как известно, композицию или состав из одного или нескольких компонентов, из которой/которого путем теплового воздействия, т.е. прежде всего путем обжига, можно изготовить огнеупор.

Огнеупоры известны также в виде магнезиально-углеродистых, соответственно магнезито-углеродистых огнеупоров, обозначаемых также как MgO-C-огнеупоры или огнеупорные MgO-C-кирпичи, и в виде глиноземисто-магнезиально-углеродистых, соответственно глиноземисто-магнезито-углеродистых огнеупоров, обозначаемых также как ГМУ-огнеупоры или огнеупорные ГМУ-кирпичи. В обожженных магнезиально-углеродистом и глиноземисто-магнезиально-углеродистом огнеупорах преобладает углеродистая связка, которой основные компоненты огнеупора соединены между собой. У некоторых огнеупоров присутствует также смесь из углеродистой связки и керамической связки (так называемые МУКС-кирпичи, MgO-C-кирпичи на керамической связке). От исключительно MgO-огнеупоров или исключительно магнезиально-глиноземистых огнеупоров магнезиально-углеродистые и глиноземисто-магнезиально-углеродистые огнеупоры отличаются прежде всего лучшими свойствами износостойкости, а также лучшей термостойкостью. В настоящем описании магнезиально-углеродистые огнеупоры и глиноземисто-магнезиально-углеродистые огнеупоры обобщенно называют также огнеупорами на углеродистой связке.

Огнеупоры на углеродистой связке получают из шихт с углеродсодержащими компонентами, которые при тепловом воздействии на подобную шихту образуют углеродистую связку.

Важными компонентами шихты для получения огнеупора на углеродистой связке помимо основного компонента является углеродистый компонент в виде по меньшей мере одного носителя углерода (углеродсодержащего исходного материала), например в виде графита, а также по меньшей мере один связующий компонент, который придает необожженной шихте достаточную прочность. Наряду с этим шихта может содержать еще и другие компоненты, например антиокислители в виде металлических порошков из алюминия или кремния для предотвращения окисления углерода.

Под основным компонентом шихты для получения магнезиально-углеродистого огнеупора подразумевается магнезиальный компонент в виде по меньшей мере одного сырьевого материала на основе MgO, например периклаз или плавленый оксид магния.

Под основным компонентом шихты для получения глиноземисто-магнезиально-углеродистого огнеупора подразумевается глиноземисто-магнезиальный компонент в виде по меньшей мере одного сырьевого материала на основе MgO или Al2O3, например плавленый корунд, спеченный корунд, боксит, магнезиальная шпинель, периклаз или плавленый оксид магния, при этом сырьевые материалы магнезиально-глиноземистого компонента должны содержать одновременно MgO и Al2O3.

В качестве связующего в шихтах для получения огнеупоров на углеродистой связке обычно используют пек или синтетическую смолу.

Для придания твердым при комнатной температуре пекам необходимой для связывания или скрепления компонентов шихты вязкости шихты с пеком в качестве связующего смешивают в зависимости от температуры размягчения пека при температурах в пределах от 130 до 170°С.

Из затворенных связующим шихт затем прессуют формованные изделия в виде необожженных заготовок, которые затем подвергают отжигу при примерно 200°С.

Нагрев отожженных заготовок для получения огнеупора на углеродистой связке обычно осуществляется при вводе в эксплуатацию.

Образующийся при коксовании пека графитный углеродный скелет приводит к высокой прочности при одновременно высокой гибкости полученного после обжига огнеупора на углеродистой связке. В этом отношении огнеупоры, полученные из содержащей пек в качестве связующего шихты, отличаются хорошими огнеупорными свойствами. Однако проблемы могут создавать выделяющиеся при пиролизе пека соединения, среди которых следует прежде всего назвать бензо[а]пирен (С20Н12), который считается канцерогеном.

На этом фоне применение синтетических смол в качестве связующих в шихтах для получения огнеупоров на углеродистой связке зарекомендовало себя как предпочтительное, поскольку при пиролизе таких смол не выделяется бензо[а]пирен. В качестве синтетических смол как связующих в шихтах для получения огнеупоров на углеродистой связке известно применение прежде всего фенольных смол, т.е. синтетических продуктов поликонденсации из фенола и формальдегида, поэтому называемых также феноло-формальдегидными смолами. При применении и нагревании подобных смол, главным образом прежде всего начиная с температур порядка 200-700°С, может происходить образование обладающих неприятным запахом или опасных для здоровья веществ, прежде всего, например, ароматических соединений, в частности фенола или его производных. У таких синтетических смол различают два их основополагающих типа. Во-первых, существуют так называемые резолы (называемые также "резольными смолами"), которые способны отверждаться исключительно в результате повышения температуры. Во-вторых, существуют так называемые новолаки (называемые также "новолачными смолами"), которые для своего отверждения требуют присутствия химического отвердителя, прежде всего гексаметилентетрамина. Резолы обычно представляют собой жидкие при комнатной температуре вещества и самоотверждаются при нагревании начиная с температуры примерно 100°С. Поэтому резолы можно использовать в шихтах непосредственно в виде жидкого связующего компонента без необходимости их предварительного нагрева или растворения в растворителях. Новолаки представляют собой твердые при комнатной температуре вещества. Поэтому применение новолаков в качестве связующих возможно двумя путями, а именно: либо в растворенном виде с использованием при этом главным образом органических растворителей, либо в порошкообразном состоянии в виде так называемой порошковой смолы. Возможны также расплавление новолака при температурах в пределах от 70 до 100°С и переработка затворенной расплавленным новолаком шихты в горячем состоянии.

По причине сильной пространственной сшивки молекулярных цепей синтетической смолы при ее коксовании не происходит графитизация углерода, из-за чего полученный из подобной шихты огнеупор на углеродистой связке может иметь меньшую прочность и меньшую гибкость, чем огнеупор на углеродистой связке, полученный из шихты с пеком в качестве связующего.

Поэтому преимущество, связанное с применением пека в качестве связующего в шихтах для получения огнеупоров на углеродистой связке, состоит в том, что полученные из таких шихт огнеупоры на углеродистой связке обычно обладают очень хорошими огнеупорными свойствами. Однако к недостаткам при этом можно отнести образование летучего бензо[а]пирена в процессе пиролиза.

Преимущество же, связанное с применением синтетических смол в качестве связующих в шихтах для получения огнеупоров на углеродистой связке, заключается помимо прочего в том, что при пиролизе синтетических смол обычно не выделяется бензо[а]пирен. Однако при нагревании шихт, содержащих синтетические смолы, прежде всего при нагревании до рабочих температур, может происходить образование других обладающих неприятным запахом или опасных для здоровья веществ. Помимо этого полученные из подобной шихты огнеупоры могут по своим огнеупорным свойствам оказаться хуже огнеупоров, полученных из шихты с пеком в качестве связующего.

В ЕР 1704128 В1 предложен способ, который должен обеспечивать возможность получения огнеупоров на углеродистой связке с содержанием бензо[а]пирена ниже 50 мг/кг. Для этого предлагается использовать в качестве связующего, во-первых, каменноугольный пек с содержанием бензо[а]пирена ниже 500 мг/кг, а во-вторых, жидкий раствор этого каменноугольного пека в высокоароматическом масле.

В основу настоящего изобретения была положена задача предложить предназначенную для получения огнеупора на углеродистой связке шихту, которая содержит коксующееся связующее, при пиролизе которого не выделяются вовсе или выделяются лишь в незначительной степени летучие, опасные для здоровья вещества, и из которой одновременно возможно получение огнеупора на углеродистой связке с такими огнеупорными свойствами, которые по меньшей мере не хуже огнеупорных свойств огнеупора на углеродистой связке, полученного на основе известной из уровня техники шихты.

Еще одна задача изобретения состояла в том, чтобы предложить предназначенную для получения огнеупора на углеродистой связке шихту, которая была бы простой в переработке.

Еще одна задача изобретения состояла в том, чтобы предложить огнеупор на углеродистой связке с хорошими огнеупорными свойствами.

Еще одна задача изобретения состояла в том, чтобы предложить способ получения такого огнеупора на углеродистой связке.

Согласно изобретению в нем предлагается шихта для получения огнеупора на углеродистой связке, содержащая следующие компоненты в следующих массовых долях, в каждом случае в пересчете на общую массу огнеупора:

- основной компонент в количестве от 70 до 97 мас. %,

- связующий компонент в виде по меньшей мере одного резола в количестве от 1,0 до 2,3 мас. %,

- связующий компонент в виде по меньшей мере одного пека в количестве от 1,0 до 3,0 мас. %,

- углеродистый компонент в виде по меньшей мере одного носителя углерода в количестве от 1,0 до 28 мас. %.

При создании изобретения неожиданно было установлено, что из шихты, содержащей вышеуказанные компоненты в вышеуказанных массовых долях, возможно получение огнеупора на углеродистой связке с исключительными огнеупорными свойствами, при этом благодаря использованию комбинации связующих удается при их пиролизе избежать выделения опасных для здоровья, летучих веществ в значительных количествах. Обусловлено это прежде всего также присутствием связующего компонента в виде по меньшей мере одного резола в сравнительно низких количествах, при этом предпочтительные свойства связующих компонентов в виде по меньшей мере одного резола, с одной стороны, и по меньшей мере одного пека, с другой стороны, при их применении в особых, предлагаемых в изобретении относительных количествах дополняют друг друга.

В принципе у формованных изделий, полученных из предлагаемых в изобретении шихт, следует исходить из того, что максимальная потеря общей массы в интервале температур от 200 до 700°С согласно результатам термогравиметрического анализа составляет 1,5 мас. %, а следующая отсюда скорость испарения составляет 150 част./млн/мин.

Приведенные в настоящем описании данные о содержании того или иного компонента в мас. % указаны в пересчете на общую массу шихты, если в отдельном случае не оговорено иное.

В особенно предпочтительном варианте связующий компонент в виде по меньшей мере одного пека представлен в виде твердого пека, прежде всего твердого пека в виде каменноугольного пека. В предпочтительном варианте пек представлен в высокоразмягчающемся виде, предпочтительно имеет температуру размягчения свыше 200°С. В предпочтительном варианте пек имеет одно или несколько перечисленных ниже свойств, при этом числовые данные относятся к соответствующему пеку:

- температура размягчения выше 200°С,

- содержание бензо[а]пирена ниже 500 част./млн, например от 300 до 500 част./млн,

- коксовый остаток по Конрадсону (в соответствии со стандартом DIN 51551-1:2009-04) более 75 мас. % или более 80 мас. %,

- размер частиц D50 в пределах от 35 до 70 мкм,

- потери от усушки менее 0,5 мас. % (при 110°С),

- зольность менее 0,4 мас. %.

В одном из предпочтительных вариантов связующий компонент в виде по меньшей мере одного пека может представлять собой модифицированный каменноугольный пек, который выпускается фирмой

Связующий компонент в виде по меньшей мере одного пека может представлять собой один или несколько пеков, при этом предпочтительно наличие у каждого из пеков одного или нескольких вышеуказанных свойств.

Связующий компонент в виде по меньшей мере одного пека может содержаться в предлагаемой в изобретении шихте в количестве от 1,0 до 3,0 мас. %, т.е., например, также в количестве по меньшей мере 1,1, 1,2, 1,3, 1,4 или 1,5 мас. % и, например, также в количестве максимум 2,9, 2,8, 2,7, 2,6 или 2,5 мас. %.

Связующий компонент в виде по меньшей мере одного резола может представлять собой один или несколько резолов. Резолы, как известно, представляют собой растворимые фенопласты, содержащие реакционноспособные метилольные группы. В предпочтительном варианте резолы имеют одно или несколько перечисленных ниже свойств, при этом числовые данные относятся к соответствующему резолу:

- коксовый остаток более 39 мас. % (определенный по методу Конрадсона в соответствии со стандартом DIN 51551-1:2009-04),

- водосодержание менее 20 мас. %, например от 6 до 20 мас. %,

- содержание свободного фенола менее 15 мас. %, например от 5 до 15 мас. %,

- содержание нелетучих веществ более70 мас. %, например от 70 до 80 мас. %,

- динамическая вязкость при 25°С от 180 до 1400 мПа⋅с,

- время гелеобразования при 132°С от 130 до 150 с.

В том случае, когда связующий компонент в виде по меньшей мере одного резола представляет собой несколько резолов, предпочтительно наличие у каждого из резолов одного или нескольких вышеуказанных свойств.

Связующий компонент в виде по меньшей мере одного резола содержится в шихте в количестве от 1,0 до 2,3 мас. %, т.е., например, также в количестве по меньшей мере 1,1, 1,2, 1,3, 1,4 или 1,5 мас. % и, например, также в количестве максимум 2,2, 2,1 или 2,0 мас. %.

Как указано выше, представленные выше предпочтительные свойства шихты обычно достигаются только в том случае, когда ее компоненты, прежде всего связующие компоненты, содержатся в ней в предлагаемых в изобретении количествах. При этом согласно изобретению было установлено, что для достижения такого эффекта могут иметь значение не только абсолютные значения содержания связующих компонентов, но и массовые соотношения между ними. Поэтому прежде всего может быть предусмотрено использование связующего компонента в виде по меньшей мере одного резола и связующего компонента в виде по меньшей мере одного пека в массовом соотношении между ними в пределах от 0,5 до 1,5, прежде всего от 0,6 до 1,4.

Основным компонентом предлагаемой в изобретении шихты является магнезиальный компонент или глиноземисто-магнезиальный компонент. В случае, если основным компонентом является магнезиальный компонент, шихта предназначена для получения магнезиально-углеродистого огнеупора, а в случае, если основным компонентом является глиноземисто-магнезиальный компонент, шихта предназначена для получения глиноземисто-магнезиально-углеродистого огнеупора.

Предлагаемая в изобретении шихта содержит основной компонент в количестве от 70 до 97 мас. %, т.е., например, также в количестве по меньшей мере 72, 74, 76, 78, 80, 81, 82, 83, 84 или 85 мас. % и, например, также в количестве максимум 96 или 95 мас. %.

В случае, если основным компонентом предлагаемой в изобретении шихты является магнезиальный компонент, он может представлять собой один или несколько сырьевых материалов на основе MgO, которые могут входить в состав шихт для получения магнезиально-углеродистого огнеупора согласно уровню техники. В этом отношении магнезиальный компонент может, например, присутствовать в виде по меньшей мере одного из таких сырьевых материалов на основе MgO, как плавленый оксид магния и периклаз.

В том же случае, если основным компонентом предлагаемой в изобретении шихты является глиноземисто-магнезиальный компонент, он может представлять собой один или несколько сырьевых материалов на основе MgO или Al2O3, которые могут входить в состав шихт для получения глиноземисто-магнезиально-углеродистых огнеупоров согласно уровню техники. В этом отношении глиноземисто-магнезиальный компонент может, например, присутствовать в виде по меньшей мере одного из таких сырьевых материалов на основе MgO или Al2O3, как плавленый корунд, спеченный корунд, боксит, магнезиальная шпинель, периклаз и плавленый оксид магния, при этом сырьевые материалы, используемые в качестве магнезиально-глиноземистого компонента, одновременно содержат MgO и Al2O3. Поэтому магнезиально-глиноземистым компонентом может служить, например, исключительно магнезиальная шпинель в качестве сырьевого материала, поскольку она одновременно содержит MgO и Al2O3. Альтернативно этому магнезиально-глиноземистым компонентом могут служить, например, плавленый корунд и плавленый оксид магния, поскольку первый из этих сырьевых материалов образован оксидом алюминия (Al2O3), а второй образован оксидом магния (MgO).

Согласно уровню техники в некоторых случаях для получения огнеупоров на углеродистой связке необходимо использовать связующее в виде по меньшей мере одного новолака. Как указано выше, новолаки для своего отверждения требуют применения отвердителя, прежде всего в виде гексаметилентетрамина. Однако проблема, связанная с применением гексаметилентетрамина в качестве отвердителя, состоит в том, что он при температурах начиная с примерно 100°С начинает отщеплять формальдегид, выделение которого крайне нежелательно из-за его опасности для здоровья. При создании же изобретения было установлено, что отсутствует необходимость применения новолаков в предлагаемой в изобретении шихте. Поэтому согласно изобретению может быть предусмотрено полное отсутствие связующего компонента в виде по меньшей мере одного новолака в предлагаемой в изобретении шихте или же в крайнем случае присутствие в ней новолаков в количествах лишь менее 0,5 мас. %, прежде всего менее 0,4, 0,3, 0,2 или 0,1 мас. %.

Углеродистый компонент в виде по меньшей мере одного носителя углерода может представлять собой один или несколько носителей углерода, которые согласно уровню техники используются в шихтах, к которым относится настоящее изобретение, с целью обеспечить наличие в них необходимой доли углерода для образования углеродистой связки. Поэтому углеродистый компонент может присутствовать, например, в виде по меньшей мере одного из таких носителей углерода, как графит и сажа.

Углеродистый компонент в виде по меньшей мере одного носителя углерода может содержаться в шихте в количествах от 1,0 до 28 мас. %, т.е., например, также в количествах по меньшей мере 2, 3, 4 или 5 мас. % и, например, также в количествах максимум 27, 26, 25, 24, 23, 22, 21, 20, 19 или 18 мас. %.

В качестве еще одного своего компонента предлагаемая в изобретении шихта может содержать, например, компонент в виде одного или нескольких антиокислителей, например в виде по меньшей мере одного из таких антиокислителей, как порошковый алюминий, порошковый кремний, порошок из алюминиево-магниевых сплавов, карбиды и бориды.

Согласно изобретению предлагаемая в нем шихта может помимо вышеуказанных компонентов, т.е. магнезиального компонента в виде по меньшей мере одного сырьевого материала на основе MgO, связующего компонента в виде по меньшей мере одного резола, связующего компонента в виде по меньшей мере одного пека, углеродистого компонента в виде по меньшей мере одного носителя углерода, а также компонента в виде антиокислителей, не содержать никакие другие компоненты или в крайнем случае содержать их в количествах менее 5 мас. %, т.е., например, также в количествах менее 4, 3, 2 или 1 мас. %.

Предлагаемая в изобретении шихта может использоваться для получения любого огнеупора на углеродистой связке, преимущественно для получения огнеупорного магнезиально-углеродистого кирпича, т.е. так называемого MgO-С-кирпича, или огнеупорного глиноземисто-магнезиального кирпича, т.е. так называемого ГМУ-кирпича.

Предлагаемый в изобретении способ получения огнеупора на углеродистой связке заключается в выполнении следующих стадий:

- приготавливают предлагаемую в изобретении шихту,

- из шихты формуют формованную заготовку,

- формованную заготовку подвергают отжигу (т.е. термической обработке при температуре ниже 800°С),

- отожженную формованную заготовку подвергают тепловому воздействию таким образом, что для образования огнеупора на углеродистой связке углерод связующих компонентов, а также углеродистого компонента образует такую углеродистую связку.

Стадии формования, отжига и теплового воздействия можно выполнять в соответствии с уровнем техники.

В предпочтительном варианте формованную заготовку формуют из шихты путем прессования. Подобную формованную заготовку называют также необожженной заготовкой или необожженным изделием.

Формованную, соответственно необожженную заготовку затем подвергают отжигу, прежде всего для достижения достаточной прочности в необожженном или непросушенном состоянии. Отжиг в предпочтительном варианте можно проводить при температурах в пределах от 150 до 250°С, прежде всего при температуре примерно 200°С.

Согласно уровню техники отожженную формованную заготовку затем подвергают тепловому воздействию таким образом, что углерод связующих компонентов и прежде всего также углеродистого компонента образует углеродистую связку, в результате чего по окончании теплового воздействия получают огнеупор, соответственно огнеупорное изделие на углеродистой связке.

Такое дальнейшее тепловое воздействие может осуществляться в соответствии с уровнем техники, т.е. прежде всего при известных из уровня техники температурах и в известной из уровня техники атмосфере. В этом отношении тепловое воздействие может осуществляться, например, при температурах в пределах от 1400 до 1700°С и в восстановительной атмосфере.

Из уровня техники известно, что тепловое воздействие на отожженную формованную заготовку может осуществляться прежде всего по месту применения получаемого из шихты огнеупора, т.е. при нагреве агрегата, футерованного предлагаемой в изобретении шихтой. Объектом изобретения является также огнеупор на углеродистой связке, полученный предлагаемым в изобретении способом.

Предлагаемый в изобретении огнеупор на углеродистой связке состоит из частиц, соответственно зерен огнеупорного основного компонента, т.е. магнезиального компонента или глиноземисто-магнезиального компонента, которые скреплены углеродистой связкой, образованной связующими компонентами и углеродистым компонентом при тепловом воздействии. Возможен также вариант, в котором зерна магнезиального компонента или глиноземисто-магнезиального компонента по меньшей мере частично непосредственно спечены между собой.

Предлагаемый в изобретении огнеупор на углеродистой связке может содержать, например, следующие оксиды в указанных ниже массовых долях, в каждом случае в пересчете на общую массу огнеупора на углеродистой связке, при этом каждый из таких оксидов может присутствовать индивидуально либо комбинации с одним или несколькими другими такими оксидами:

(1) в огнеупоре на углеродистой связке в виде магнезиально-углеродистого огнеупора, полученного на основе основного компонента в виде магнезиального компонента:

(2) в огнеупоре на углеродистой связке в виде глиноземисто-магнезиально-углеродистого огнеупора, полученного на основе основного компонента в виде глиноземисто-магнезиального компонента:

В принципе предлагаемый в изобретении огнеупор на углеродистой связке может использоваться по любому требуемому назначению, по которому используются огнеупоры на углеродистой связке. Особенно предпочтительно применение предлагаемого в изобретении огнеупора на углеродистой связке в черной металлургии при производстве стали, наиболее предпочтительно для футеровки сосудов для жидкой стали. В этом отношении объектом изобретения является также применение предлагаемого в изобретении огнеупора на углеродистой связке для футеровки кислородных конвертеров, дуговых электропечей, сталеразливочных ковшей или для шиберных затворов.

Другие отличительные особенности изобретения следуют из формулы изобретения, графических материалов, соответствующего описания к ним, а также из представленных ниже примеров осуществления изобретения.

Все отличительные особенности изобретения можно по отдельности или в их сочетании произвольно комбинировать между собой.

Ниже в таблице 1 приведены три примера предлагаемых в изобретении шихт, которые обозначены как V1, V2 и V3. Помимо этого в таблице 1 представлены три шихты известного из уровня техники состава, которые обозначены как S1, S2 и S3. При этом шихты V1, V2, S1 и S2 представляют собой шихты с основным компонентом в виде плавленого оксида магния и тем самым шихты для получения магнезиально-углеродистого огнеупора, а шихты V3 и S3 представляют собой шихты с основным компонентом в виде плавленого оксида магния и плавленого глинозема (плавленого оксида алюминия) и тем самым шихты для получения глиноземисто-магнезиально-углеродистого огнеупора.

* Примечание: сокращение "ГМТ" обозначает "гексаметилентетрамин".

Приведенные выше числовые данные представляют собой данные в мас. % в пересчете на общую массу соответствующей шихты.

Плавленый оксид магния имел размер зерен от более 0 до 6 мм. Доля MgO в плавленом оксиде магния составляла 97,4 мас. % в пересчете на плавленый оксид магния. Наряду с этим плавленый оксид магния содержал следующие оксиды в следующих количествах в пересчете на его общую массу: СаО в количестве 1,2 мас. %, SiO2 в количестве 0,5 мас. %, Fe2О3 в количестве 0,8 мас. %, Al2O3 в количестве 0,1 мас. %. Плотность плавленого оксида магния в необожженном состоянии составляла 3,47 г/см3.

Плавленый глинозем имел размер зерен от более 0 до 7 мм. Доля Al2O3 составляла 99,6 мас. % в пересчете на плавленый глинозем. Наряду с этим плавленый глинозем содержал следующие оксиды в следующих количествах в пересчете на его общую массу: SiO2 в количестве 0,06 мас. %, СаО в количестве 0,03 мас. %, Fe2О3 в количестве 0,09 мас. %, MgO в количестве 0,08 мас. %, TiO2 в количестве 0,01 мас. %, Na2O в количестве 0,16 мас. %. Плотность плавленого глинозема в необожженном состоянии составляла 3,65 г/см3.

Связующий компонент в виде резола имел следующие свойства: содержание свободного фенола (в соответствии со стандартом DIN EN ISO 8974): 12,4 мас. %, выход углерода по Конрадсону (в соответствии со стандартом DIN 51551-1:2009-04): 40 мас. %, содержание нелетучих фракций при 135°C (в соответствии со стандартом DIN EN ISO 3251): 71 мас. %, водосодержание по Карлу Фишеру (в соответствии со стандартом DIN 53715): 11 мас. %, время перехода в состояние В при 150°С (в соответствии со стандартом DIN EN ISO 8978): 150 с, вязкость по Гёпплеру при 20°С (в соответствии со стандартом DIN EN ISO 12058-1): 530 мПа⋅с.

В качестве связующего компонента в виде модифицированного каменноугольного пека использовали имеющийся в продаже твердый пек с температурой размягчения 235°С (в соответствии со стандартом DIN 51920:2012-12), с коксовым остатком по Конрадсону (в соответствии со стандартом DIN 51551-1:2009-04) более 80 мас. %, с содержанием бензо[а]пирена менее 500 част./млн, с размером частиц D50 в пределах от 35 до 70 мкм, с потерями от усушки (при 110°С, в соответствии со стандартом DIN 51078:2002-12) менее 0,5 мас. %, а также с зольностью менее 0,4 мас. %.

Носитель углерода в виде графита имел размер частиц менее 1,0 мм и содержал углерод в количестве более 94 мас. % в пересчете на этот носитель углерода.

Шихты соответствующих рецептур смешивали при комнатной температуре и формовали из них на гидравлическом прессе при усилии прессования в пределах от 100 до 300 МПа формованные заготовки в виде необожженных магнезиально-углеродистых огнеупоров размером 230×114×70 мм. После формования сформованные заготовки для отверждения резольного компонента, соответственно новолачного компонента подергали в течение 6 ч термической обработке ("отжигу") при температуре 200°С, нагрев до которой проводили со скоростью 50°С/ч. Полученные таким путем отожженные, но не обожженные формованные заготовки (ниже называемые "огнеупорами") затем без последующей обработки подвергали термогравиметрическому анализу для определения их характеристик (ТГА, в соответствии со стандартом DIN 51006:2005-07) и пиролизу при газовой хроматографии.

В качестве прибора для ТГА использовали анализатор типа "ТА06" фирмы Mettler-Toledo.

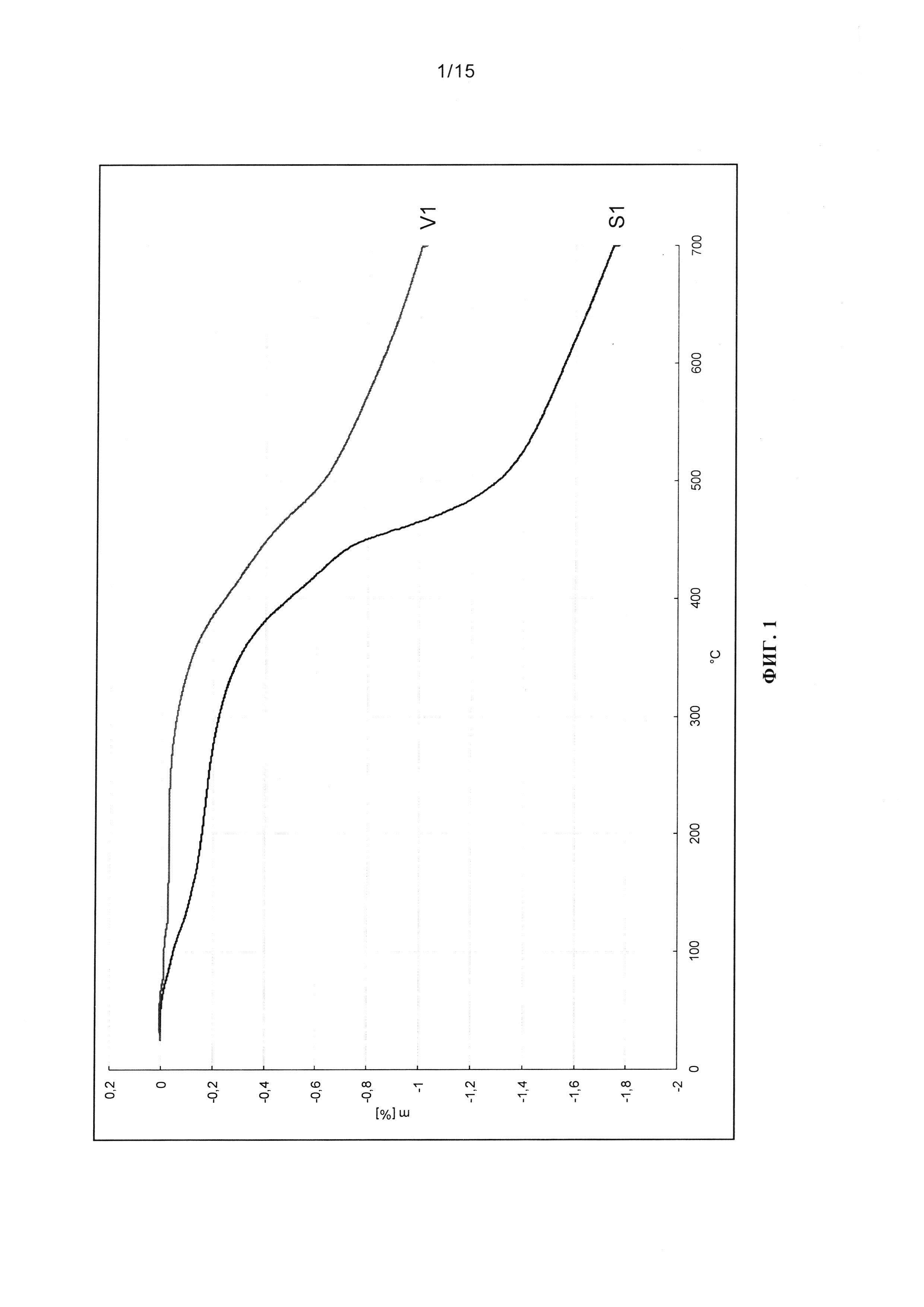

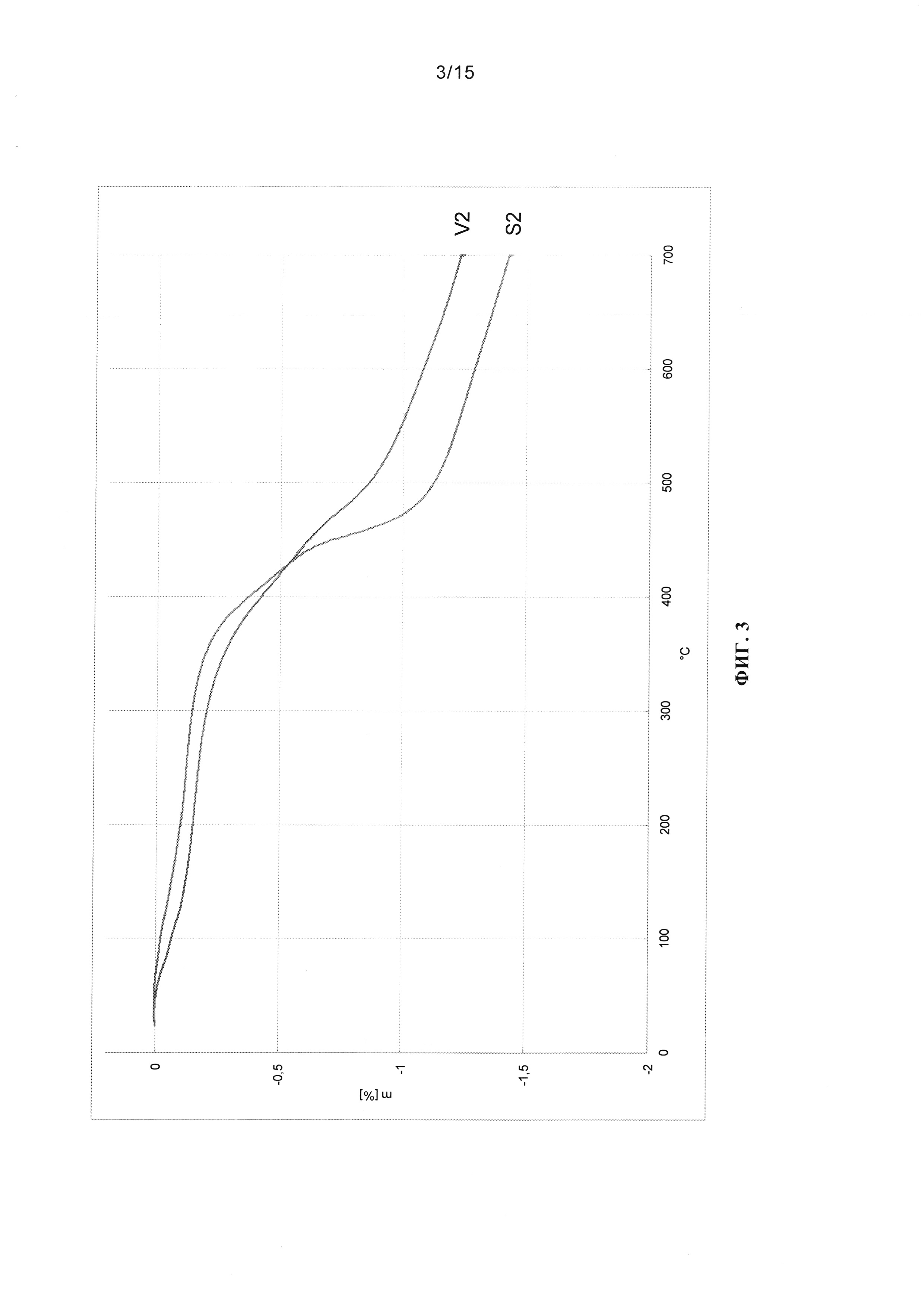

Для проведения ТГА из вышеуказанных огнеупоров вырезали кубические образцы с длиной ребра 12 мм и подвергали их в отсутствие кислорода в атмосфере азота нагреву со скоростью 2°С/мин до конечной температуры 700°С. В ходе этого исследования сначала в температурной области до примерно 200/300°С происходило испарение летучих компонентов, таких, например, как вода и свободный фенол. В следующей температурной области в пределах от 300 до 700°С происходило пиролитическое разложение резола, соответственно новолака при одновременном образовании углеродного скелета и выделении продуктов термического расщепления резола, соответственно новолака, таких, например, как фенол, орто-, мета- и пара-крезол, различные ксиленолы и триметилфенол. В процессе нагрева образцов количественно оценивали потерю общей массы, а также скорость испарения летучих компонентов. Полученные при этом результаты измерений в графическом виде представлены на фиг. 1, 2, 3, 4, 5 и 6.

На фиг. 1 в графическом виде представлена определенная путем ТГА потеря общей массы образцов огнеупоров, полученных из шихт V1 и S1. При этом по оси Y указана потеря общей массы в мас. % в зависимости от температуры в °С по оси X. Кривые в точках, соответствующих температуре 700°С, отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V1 и S1. Из приведенных на фиг. 1 графиков со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V1, потеря общей массы явно меньше, чем у огнеупора, полученного из соответствующей уровню техники шихты S1.

На фиг. 2 в графическом виде представлена определенная на основании результатов ТГА скорость испарения летучих компонентов из образцов огнеупоров, полученных из шихт V1 и S1. При этом по оси Y указана скорость испарения в част./млн/мин в зависимости от температуры в °С по оси X. Кривые в области температуры 450°С отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V1 и S1. В данном случае из приведенных на чертеже графиков также со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V1, скорость испарения летучих компонентов значительно ниже (-100 част./млн), чем у огнеупора, полученного из соответствующей уровню техники шихты S1 (-298 част./млн).

На фиг. 3 в графическом виде представлена определенная путем ТГА потеря общей массы образцов огнеупоров, полученных из шихт V2 и S2. При этом по оси Y указана потеря общей массы в мас. % в зависимости от температуры в °С по оси X. Кривые в точках, соответствующих температуре 700°С, отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V2 и S2. Из приведенных на фиг. 3 графиков со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V2, потеря общей массы явно меньше, чем у огнеупора, полученного из соответствующей уровню техники шихты S2.

На фиг. 4 в графическом виде представлена определенная на основании результатов ТГА скорость испарения летучих компонентов из образцов огнеупоров, полученных из шихт V2 и S2. При этом по оси Y указана скорость испарения в част./млн/мин в зависимости от температуры в °С по оси X. Кривые в области температуры 450°С отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V2 и S2. В данном случае из приведенных на чертеже графиков также со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V2, скорость испарения летучих компонентов значительно ниже (-115 част./млн), чем у огнеупора, полученного из соответствующей уровню техники шихты S1 (-317 част./млн).

На фиг. 5 в графическом виде представлена определенная путем ТГА потеря общей массы образцов огнеупоров, полученных из шихт V3 и S3. При этом по оси Y указана потеря общей массы в мас. % в зависимости от температуры в °С по оси X. Кривые в точках, соответствующих температуре 700°С, отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V3 и S3. Из приведенных на фиг. 5 графиков со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V3, потеря общей массы явно меньше, чем у огнеупора, полученного из соответствующей уровню техники шихты S3.

На фиг. 6 в графическом виде представлена определенная на основании результатов ТГА скорость испарения летучих компонентов из образцов огнеупоров, полученных из шихт V3 и S3. При этом по оси Y указана скорость испарения в част./млн/мин в зависимости от температуры в °С по оси X. Кривые в области температуры 450°С отражают сверху вниз значения, полученные для огнеупоров, полученных из шихт V3 и S3. В данном случае из приведенных на чертеже графиков также со всей очевидностью следует, что у огнеупора, полученного из предлагаемой в изобретении шихты V3, скорость испарения летучих компонентов значительно ниже (-76 част./млн), чем у огнеупора, полученного из соответствующей уровню техники шихты S1 (-120 част./млн).

В общем случае следует исходить из того, что у полученных из предлагаемых в изобретении шихт огнеупоров максимальная скорость испарения летучих компонентов составляет менее 150 част./млн/мин.

Для определения физических величин, а именно: плотности в необожженном состоянии, пористости и прочности на сжатие при комнатной температуре, образцы вышеуказанных огнеупоров подвергали термической обработке при 1000°С в отсутствие кислорода с целью обеспечить полное коксование (полную карбонизацию) связующего и тем самым практико-ориентированное определение свойств для использования при высоких температурах (в соответствии с приведенным ниже стандартом). Затем в соответствии с приведенными ниже стандартами определяли плотность полученных таким путем, закоксовавшихся образцов в необожженном состоянии, их пористость и их прочность на сжатие при комнатной температуре.

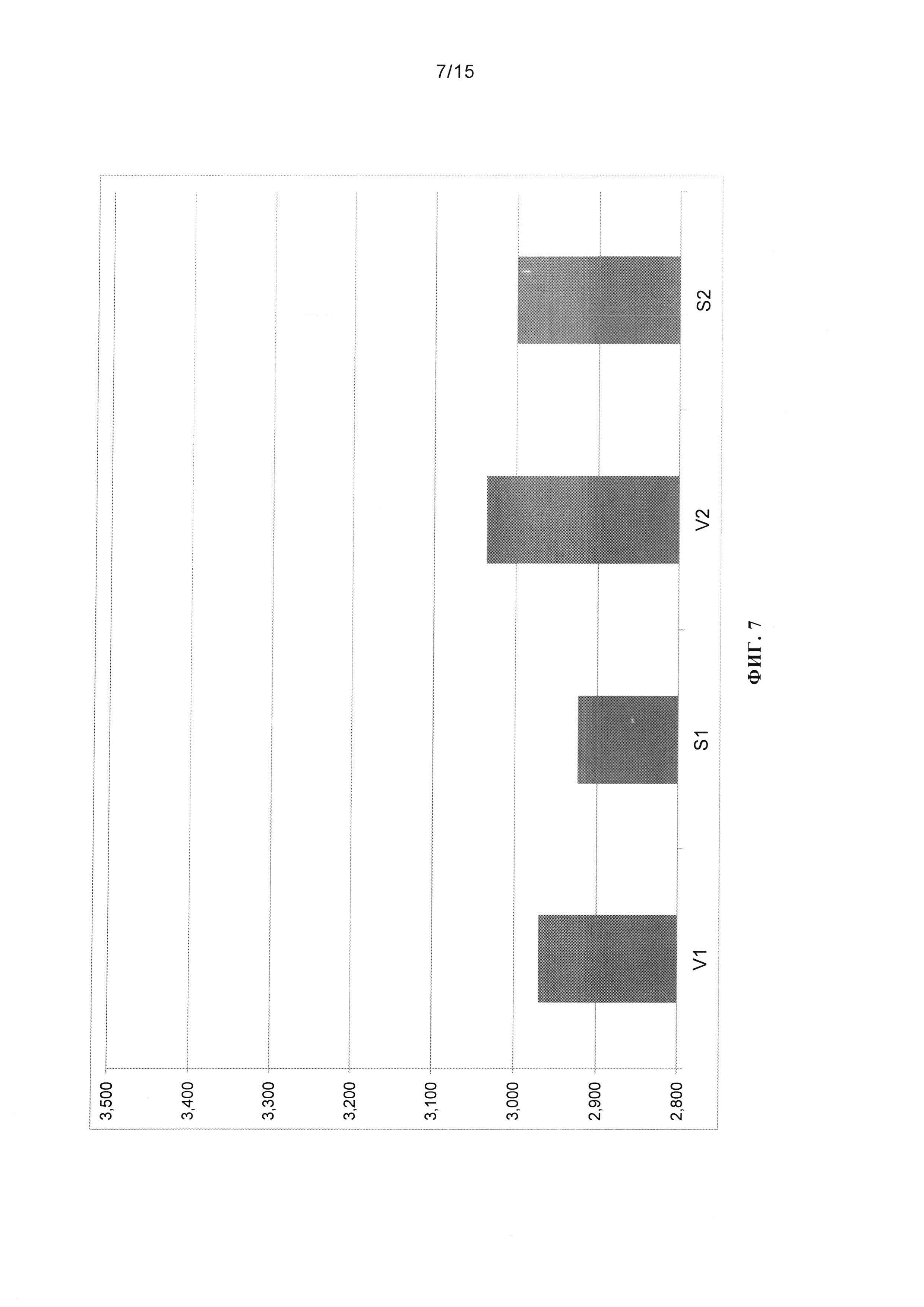

На фиг. 7, 8, 9, 10, 11 и 12 в графическом виде представлены результаты определения плотности полученных после коксования образцов в необожженном состоянии, их пористости и их прочности на сжатие при комнатной температуре.

На фиг. 7 в графическом виде представлены результаты по определению плотности в необожженном состоянии, полученные на образцах огнеупоров, а именно слева направо на образцах огнеупоров из шихт V1, S1, V2 и S2. По оси Y указана соответствующая плотность в необожженном состоянии в г/см3.

На фиг. 8 в графическом виде представлены результаты по определению плотности в необожженном состоянии, полученные на образцах огнеупоров, а именно слева направо на образцах огнеупоров из шихт V3 и S3. По оси Y указана соответствующая плотность в необожженном состоянии в г/см3.

На фиг. 9 в графическом виде представлены результаты по определению открытой пористости образцов огнеупоров, а именно слева направо образцов огнеупоров из шихт V1, S1, V2 и S2. По оси Y указана соответствующая пористость в об. %.

На фиг. 10 в графическом виде представлены результаты по определению открытой пористости образцов огнеупоров, а именно слева направо образцов огнеупоров из шихт V3 и S3. По оси Y указана соответствующая пористость в об. %.

На фиг. 11 в графическом виде представлены результаты по определению прочности на сжатие при комнатной температуре, полученные на образцах огнеупоров, а именно слева направо на образцах огнеупоров из шихт V1, S1, V2 и S2. По оси Y указана соответствующая прочность на сжатие при комнатной температуре в Н/мм2.

На фиг. 12 в графическом виде представлены результаты по определению прочности на сжатие при комнатной температуре, полученные на образцах огнеупоров, а именно слева направо на образцах огнеупоров из шихт V3 и S3. По оси Y указана соответствующая прочность на сжатие при комнатной температуре в Н/мм2.

Коксование образцов осуществляли в соответствии со стандартом EN 993-1:1997. Показатели плотности в необожженном состоянии и открытой пористости определяли в соответствии со стандартом EN 993-1:1995, а показатели прочности на сжатие при комнатной температуре - в соответствии со стандартом EN 993-5:1998.

Представленные на фиг. 7-12 результаты свидетельствуют о том, что полученные из предлагаемых в изобретении шихт V1, V2 и V3 огнеупоры по своим свойствам отчасти превосходят полученные из известных из уровня техники шихт S1, S2 и S3 огнеупоры, но в любом случае по меньшей мере сравнимы с ними.

Для определения обладающих неприятным запахом или опасных для здоровья соединений, образующихся при нагревании огнеупоров, полученных из шихт V1, V2, V3, S1, S2 и S3, эти огнеупоры анализировали газохроматографически путем пиролитической газовой хромато-масс-спектрометрии. Исходя из максимальной скорости испарения летучих компонентов, определенной по результатам ТГА, температуру пиролиза устанавливали на 500°С, поскольку следует исходить из повышенного выделения летучих компонентов в результате термического разложения резола, соответственно новолака при температурах вблизи этой температуры. Соответствующие хроматограммы представлены на фиг. 13, 14 и 15. Из представленных на этих чертежах хроматограмм со всей очевидностью следует, что при пиролизе при указанной температуре почти исключительно образуются соединения, которые происходят из структуры резола, соответственно новолака. Такая ситуация типична для химически чистой резольной смолы, соответственно для химически чистого новолака и ожидаема для всяких огнеупоров, полученных из шихт с резолом и/или новолаком в качестве связующего. Дополнительно из представленных на чертежах хроматограмм следует, что обладающие неприятным запахом или опасные для здоровья соединения (фенол, о-крезол, м-крезол,

Реферат

Изобретение относится к получению основных огнеупоров на углеродистой связке, которые могут быть использованы для футеровки кислородных конвертеров, дуговых электропечей и сталеразливочных ковшей. Шихта для получения огнеупора содержит, мас.%: основной огнеупорный компонент магнезиального или магнезиально-глинозёмистого состава 70-96, резольное связующее 1,2-2,1, пек 1,0-3,0, углеродистый компонент в виде графита или сажи 1,0-27,0, при этом массовое соотношение резольного связующего и пека составляет от 0,5 до 1,5. Технический результат изобретения - снижение выброса летучих опасных для здоровья веществ при сохранении огнеупорных свойств изделий на углеродной связке. 4 н. и 5 з.п. ф-лы, 15 ил., 1 табл.