Отверждающаяся без нагрева композиция связующего и способ получения формованного изделия с ее использованием - RU2324706C2

Код документа: RU2324706C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к отверждающейся без нагрева композиции связующего, способной смешиваться и отверждаться в условиях без нагрева, и к способу получения формованного изделия с ее использованием.

Предпосылки создания изобретения

Фенольные смолы обычно получают в виде новолака или резола взаимодействием трифункционального мономерного фенола и бифункционального мономерного формальдегида вместе с кислотным или основным катализатором. Резол самоотверждается при нагревании, тогда как новолак отверждается при нагревании с отвердителем.

В последние годы имеется много исследований в области фасонного литья связующих из фенольных смол. Указанные связующие из фенольных смол обычно классифицируются как связующие горячего отверждения, холодного отверждения и газового отверждения. В частности, связующие из фенольных смол холодного отверждения были разработаны с целью улучшения прочности отливки, разборности и скорости отверждения и снижения вредного влияния на окружающую среду. Смолы, образованные в одну стадию взаимодействием низкомолекулярных фенолов с альдегидами, т.е. компонентов фенольных смол (резола, новолака), продолжают использоваться в качестве связующих из фенольных смол холодного отверждения.

Кроме того, когда фенольная смола используется в качестве связующего, для отверждения смолы используют способ горячего прессования смолы вместе с отвердителем в металлической форме. Например, для того чтобы формовать и отвердить керамические и другие неорганические композиции, необходимо смешать неорганическую композицию с подходящим количеством смолы связующего и нагреть их при высокой температуре 150°С или выше в прессе с использованием металлической формы. Следовательно, требуется большое количество энергии вместе с дорогостоящим нагревательным оборудованием. Кроме того, имеется опасность, что вредные вещества будут испаряться в процессе нагревания с увеличением проблем с точки зрения рабочих условий и здоровья людей.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание отверждающейся без нагрева композиции связующего, способной решить или значительно улучшить вышеуказанные проблемы существующей области техники. Кроме того, задачей настоящего изобретения является создание способа получения различных формованных изделий из фенольной смолы с использованием указанной отверждающейся без нагрева композиции связующего.

В результате интенсивного поиска решения вышеуказанных задач заявителями было установлено, что при взаимодействии определенного фенола с сшивающим агентом в определенных условиях отверждение может быть достигнуто без стадии нагрева и без резольного или новолачного промежуточного соединения, и они осуществили настоящее изобретение после дальнейшей разработки.

То есть настоящее изобретение предусматривает отверждающуюся без нагрева композицию связующего и способ получения формованного изделия из фенольной смолы с ее использованием, как описано ниже.

1. Отверждающаяся без нагрева композиция связующего, содержащая в качестве ее главных компонентов трифункциональный или тетрафункциональный фенол, несущий одну или две электронодонорные группы на бензольном кольце фенола, сшивающий агент и катализатор.

2. Отверждающаяся без нагрева композиция связующего согласно пункту 1 выше, в которой трифункциональным или тетрафункциональным фенолом является, по меньшей мере, один представитель, выбранный из группы, состоящей из 1,2-дигидроксибензола, 1,3-дигидроксибензола (резорцина), 1,3, 5-тригидроксибензола, мета-крезола и 3,5-диметилфенола.

3. Отверждающаяся без нагрева композиция связующего согласно пункту 1 или 2 выше, в которой сшивающим агентом является, по меньшей мере, один альдегид, выбранный из группы, состоящей из формальдегида, ацетальдегида, бензальдегида, параформальдегида, триоксана, фталевого альдегида, изофталевого альдегида и терефталевого альдегида и/или, по меньшей мере, один ксилолгликоль, выбранный из группы, состоящей из орто-ксилолгликоля, пара-ксилолгликоля, мета-ксилолгликоля, 1,3,5-триметилолбензола, 1,2,4-триметилолбензола и 1, 2,3-триметилолбензола.

4. Отверждающаяся без нагрева композиция связующего согласно любому из пунктов 1, 2 и 3 выше, в которой катализатором является кислотный катализатор или основный катализатор.

5. Отверждающаяся без нагрева композиция связующего согласно пункту 4 выше, в которой кислотным катализатором является неорганический кислотный катализатор или органический кислотный катализатор.

6. Отверждающаяся без нагрева композиция связующего согласно пункту 4 выше, в которой основным катализатором является неорганический основный катализатор или органический основный катализатор.

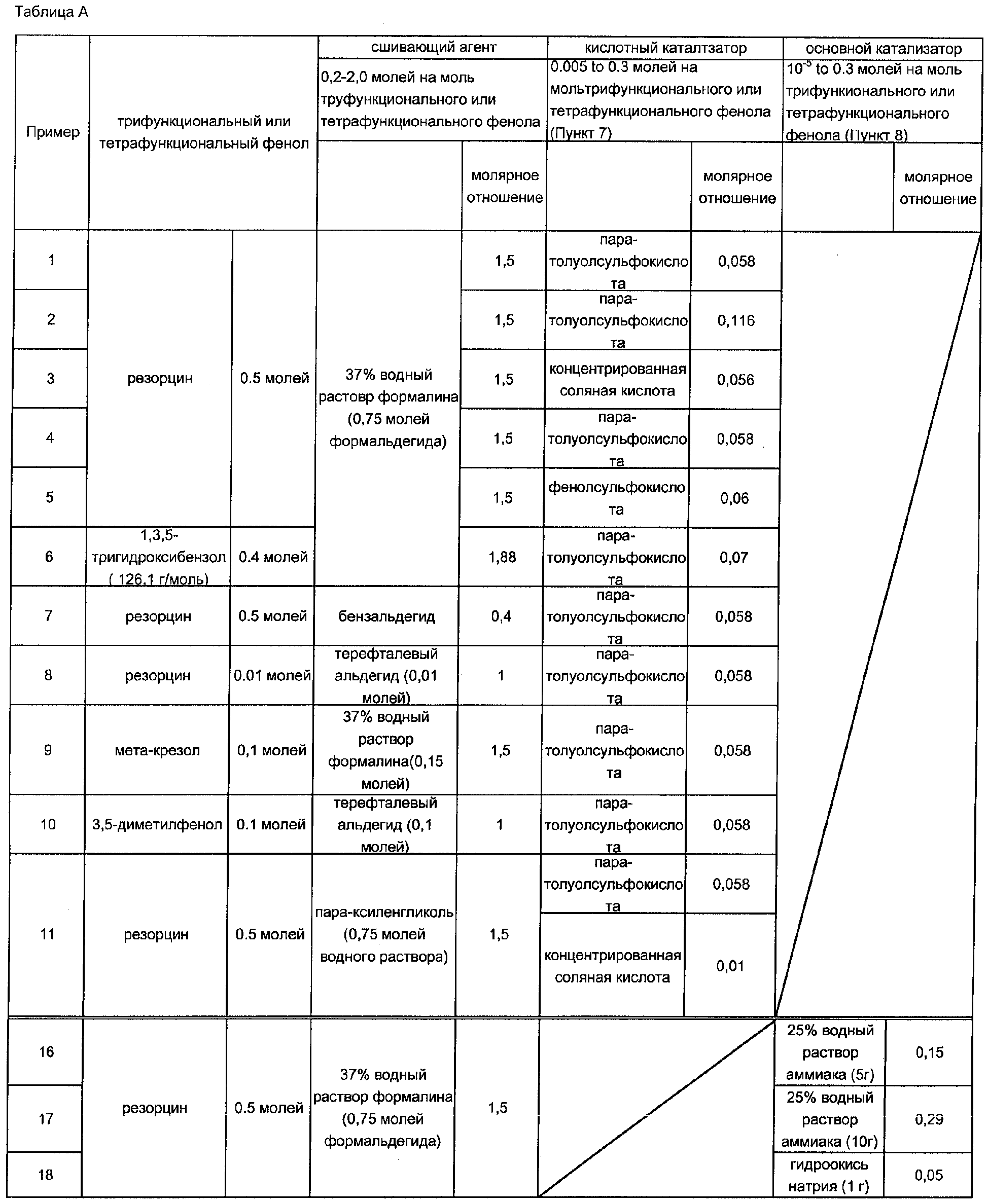

7. Отверждающаяся без нагрева композиция связующего согласно пункту 5 выше, содержащая 0,2-2 моль сшивающего агента и 0,005-0,3 моль кислотного катализатора на моль трифункционального или тетрафункционального фенола.

8. Отверждающаяся без нагрева композиция связующего согласно пункту 6 выше, содержащая 0,2-2,0 моль сшивающего агента и от 10-5 до 0,3 моль основного катализатора на моль трифункционального или тетрафункционального фенола.

9. Набор отверждающегося без нагрева связующего, включающий первую жидкость, содержащую растворитель и трифункциональный или тетрафункциональный фенол, несущий одну или две электронодонорных группы на бензольном кольце фенола, вместе со второй жидкостью, содержащей сшивающий агент, катализатор и растворитель.

10. Набор отверждающегося без нагрева связующего, включающий первую жидкость, содержащую растворитель, катализатор и трифункциональный или тетрафункциональный фенол, несущий одну или две электронодонорные группы на бензольном кольце фенола, вместе со второй жидкостью, содержащей сшивающий агент и растворитель.

11. Способ получения формованного изделия из фенольной смолы, в котором смесь, содержащую основной материал, отверждающуюся без нагрева композицию связующего по любому из пунктов 1-8 выше и, если необходимо, растворитель, формуют и отверждают в условиях без нагрева.

12. Способ получения согласно пункту 11 выше, в котором полученное отвержденное изделие затем отжигают.

13. Способ получения согласно пункту 12 выше, в котором основным материалом является, по меньшей мере, один представитель, выбранный из группы, состоящей из керамик, углерода, природных минералов, стекла, металла, древесной щепы, древесной массы, хлопчатобумажных угаров, обрезков ткани и бумаги.

14. Формованное изделие из фенольной смолы, получаемое способом согласно любому из пунктов 11-13 выше.

15. Способ получения песочной формы для литья, содержащий стадии:

(А) смешения формовочного песка, растворителя и отверждающейся без нагрева композиции связующего согласно любому из пунктов 1-8 выше;

(В) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагрева.

16. Песочная форма для литья, получаемая способом получения согласно пункту 15 выше.

17. Способ получения пористого керамического формованного изделия, содержащий стадии:

(С) смешения керамического порошка, поверхностно-активного вещества, растворителя, фосфата и отверждающейся без нагрева композиции связующего согласно любому из объектов 1-8 выше;

(D) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагрева;

(Е) отжига полученного отвержденного изделия при температуре 600-1900°С.

18. Пористое керамическое формованное изделие, получаемое способом получения согласно пункту 17 выше.

19. Способ получения керамического формованного изделия, содержащий стадии:

(F) смешения керамического порошка, фосфата (или его гидрата) и отверждающейся без нагрева композиции связующего согласно любому из пунктов 1-8 выше;

(G) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагрева;

(Н) отжига полученного отвержденного изделия при температуре 600-1900°С.

20. Керамическое формованное изделие, получаемое способом получения согласно пункту 19 выше.

21. Способ получения тигля, содержащий стадии:

(I) смешения спеченной или сплавленной магнезии или сплавленной или спеченной шпинели, неводного растворителя и отверждающейся без нагрева композиции связующего согласно любому из пунктов 1-8 выше;

(J) литья полученной смеси в тигельную форму и формования и отверждения в условиях без нагрева;

(К) отжига полученного отвержденного изделия при температуре 600-1900°С.

22. Способ получения согласно пункту 21 выше, в котором способом формования является шликерное литье.

23. Способ получения композитного материала углерод/углерод, в котором смесь, содержащую растворитель и отверждающуюся без нагрева композицию связующего согласно любому из пунктов 1-8, приводят в контакт с углеродными волокнами с формованием покрытия, покрытие затем отверждают в условиях без нагрева и полученное отвержденное покрытие затем отжигают.

24. Композитный материал углерод/углерод, полученный способом получения согласно пункту 23 выше, в котором конечное содержание углерода смолы составляет не менее 60%.

Подробное описание изобретения

Настоящее изобретение описывается подробно ниже.

I. Отверждающаяся без нагрева композиция связующего

Главными компонентами отверждающейся без нагрева композиции связующего настоящего изобретения являются трифункциональный или тетрафункциональный фенол (несущий одну или две электронодонорные группы на бензольном кольце фенола), сшивающий агент и катализатор.

Отверждающаяся без нагрева композиция связующего настоящего изобретения характеризуется признаком, заключающимся в том, что реакция отверждения осуществляется при смешении вышеуказанных компонентов в условиях без нагрева. Термин "без нагрева" здесь означает, что обработка нагреванием не требуется, и термин "отверждающаяся без нагрева композиция связующего" означает, что отверждение может осуществляться легко без обработки нагреванием. Т.е. в настоящем изобретении реакция обычно осуществляется при смешении вышеуказанных компонентов при комнатной температуре (такой как примерно 0-35°С).

Трифункциональный или тетрафункциональный фенол, используемый в настоящем изобретении, имеет одну или две электронодонорные группы на бензольном кольце фенола. Термин "трифункциональный или тетрафункциональный" здесь означает, что три или четыре углеродных положения бензольного кольца способны взаимодействовать с сшивающим агентом. Электронодонорные группы трифункциональных или тетрафункциональных фенолов являются группами, способными увеличивать электронную плотность бензольного кольца фенола при замещении на бензольном кольце, и могут быть любой группой, которая не оказывает ухудшающего воздействия на реакцию трехмерного отверждения. Примеры включают гидрокси-, низший алкил-, низший алколкси- и другие группы.

Примеры групп низшего алкила включают линейные и разветвленные алкильные группы с 1-6 углеродными атомами, и отдельные примеры включают метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, н-пентил, н-гексил и т.п. Метил- и этил-группы являются предпочтительными.

Примеры групп низшего алкокси включают линейные и разветвленные алкоксигруппы с 1-6 углеродными атомами, и отдельные примеры включают метокси, этокси, н-пропилокси, изо-пропилокси, н-бутилокси, втор-бутилокси, изобутилокси, трет-бутилокси, н-пентилокси, н-гексилокси и т.п. Метилокси- и этилоксигруппы являются предпочтительными.

Отдельные примеры трифункциональных или тетрафункциональных фенолов включают 1,2-дигидроксибензол, 1,3-дигидроксибензол (резорцин), 1,3,5-тригидроксибензол, мета-крезол и 3,5-диметилфенол. Может быть использован, по меньшей мере, один представитель, выбранный из группы, состоящей из них. Из них резорцин предпочтительно используется с точки зрения реакционной способности, легкости обращения, безопасности, стоимости и т.д. Первые три являются предпочтительными для водорастворимой композиции связующего, т.е. композиции связующего, используемого в комбинации с водой в качестве растворителя, тогда как два последних являются предпочтительными, если используется неводная композиция связующего, т.е. композиция связующего, которое может использоваться без воды в качестве растворителя.

Сшивающим агентом, используемым в настоящем изобретении, является сшивающий агент, который может взаимодействовать с углеродным атомом бензольного кольца трифункционального или тетрафункционального фенола, и, особенно, сшивающий агент, который может взаимодействовать с углеродным атомом бензольного кольца в орто- и пара-положении фенольной гидроксигруппы и подвергаться дегидратационной конденсации и полимерному сшиванию. Примеры сшивающих агентов включают различные альдегиды и ксилолгликоли. Отсутствуют специальные ограничения по видам альдегидов, и примеры включают формальдегид, ацетальдегид, бензальдегид, параформальдегид, триоксан и другие дифункциональные альдегиды; и фталевый альдегид, изофталевый альдегид, терефталевый альдегид и другие тетрафункциональные альдегиды; и т.п. Бензальдегид и терефталевый альдегид являются предпочтительно желательными с точки зрения загрязнения окружающей среды. Отсутствуют специальные ограничения по видам ксилолгликолей, и примеры включают орто-ксилолгликоль, пара-ксилол-гликоль, мета-ксилолгликоль, 1,3,5-триметилолбензол, 1,2,4-триметилолбензол, 1,2,3-триметилолбензол и т.п.

Катализатором, используемым в настоящем изобретении, может быть известный катализатор, такой как, например, кислотный или основный катализатор.

Отсутствуют специальные ограничения по кислотному катализатору, пока он может использоваться для катализа вышеуказанной реакции сшивки полимера (реакции дегидратационной конденсации), и могут использоваться известные неорганические кислоты и органические кислоты. Например, может использоваться широкий ряд известных кислот, таких как хлористоводородная кислота, серная кислота, азотная кислота, фосфорная кислота и другие неорганические кислоты; пара-толуолсульфокислота, фенолсульфокислота, бензолсульфокислота, метансульфокислота, трифторметансульфокислота и другие органические кислоты; и трифторид бора, тетрахлорид титана, хлорид алюминия и другие кислоты Льюиса и т.д. Летучие кислоты, такие как хлористоводородная кислота, являются желательными с точки зрения того, что остаточная кислота не остается в фенольной смоле после реакции, тогда как пара-толуолсульфокислота и фенолсульфокислота являются желательными с точки зрения экологических и рабочих соображений и т.п.

Отсутствуют специальные ограничения по видам основного катализатора, пока он может использоваться для катализа вышеуказанной реакции сшивки полимера (реакции дегидратационной конденсации), и могут использоваться известные неорганические основания и органические основания. Например, может использоваться широкий ряд известных оснований, таких как гидроксид натрия, гидроксид калия, гидроксид бария, карбонат калия, карбонат натрия, аммиак (включая его водные растворы), гидроксид кальция, гидроксид магния и другие неорганические основания; и монометиламин, диметиламин, триметиламин, триэтиламин, диизопропилэтиламин, N-метилпиперидин, N-метилморфолин, пиридин, N,N-диметиламинопиридин ((DMAP)(ДМАП)), 1,8-диазабицикло-[5.4.0]-ундец-7-ен ((DBU)(ДБУ)), 1,5-диазабицикло[4,3,0]-нон-5-ен ((DBN)(ДБН)), гидроксид тетрабутиламмония, гидроксид тетраэтиламмония и другие органические основания и т.п. Органическое или другое основание, которое является летучим или разлагается при нагревании, является желательным с точки зрения того, что после реакции в фенольной смоле не остается остаточное основание, тогда как аммиак, монометиламин, диметиламин и триметиламин являются желательными с точки зрения экологических и рабочих соображений и т.п.

Кроме того, в отверждающуюся без нагрева композицию связующего настоящего изобретения могут быть также включены добавки, когда необходимо. Примеры добавок включают наполнители, пластификаторы, промоторы, замасливатели, красители, денатурирующие средства, стабилизаторы, антиоксиданты, поверхностно-активные вещества и т.п. Такие добавки могут быть соответственно выбраны в соответствии с заданным применением.

II. Набор отверждающегося без нагрева связующего

Отверждающаяся без нагрева композиция связующего настоящего изобретения также может быть получена в виде набора для обеспечения легкости обращения.

Например, первая жидкость, содержащая растворитель и вышеуказанный трифункциональный или тетрафункциональный фенол, и вторая жидкость, содержащая сшивающий агент и растворитель, могут быть получены как набор. Указанные две жидкости затем смешиваются и отверждаются при введении в них катализатора. Вместо этого катализатор может быть введен сначала в первую или вторую жидкость, после чего первая и вторая жидкости могут быть смешаны и отверждены.

Альтернативно, когда жидкий сшивающий при комнатной температуре (такой как примерно 0-35°С) агент используется в вышеуказанной второй жидкости, растворитель может быть не включен в эту вторую жидкость.

Растворители, используемые в первой и второй жидкости, являются предпочтительно идентичными или легко смешивающимися друг с другом. В данном случае, даже если компоненты связующего сами являются твердыми веществами, может быть получено однородное формованное изделие из фенольной смолы, потому что твердое связующее растворяется и адекватно диспергируется в указанных растворителях.

III. Способ получения формованного изделия из фенольной смолы

Формованное изделие из фенольной смолы настоящего изобретения получают формованием и отверждением смеси, содержащей основной материал, вышеуказанную отверждающуюся без нагрева композицию связующего и растворитель, когда необходимо, в условиях без нагрева.

Основным материалом, используемым в получении формованного изделия из фенольной смолы, является материал, который может служить агрегатом для формованного изделия из фенольной смолы, и может быть выбран один из известных материалов с известной морфологией и т.д. Примеры включают керамики, углерод, природные минералы, стекло, металл и другие неорганические материалы; и древесную щепу, древесную массу, хлопчатобумажные угары, обрезки ткани, бумагу (крафт-бумагу, хлопковую бумагу и т.п.) и другие органические основные материалы; и т.д. Один или более представителей могут быть выбраны из группы, состоящей из них. Морфология основного материала может быть, соответственно, выбрана в соответствии с объектом, и примеры включают ряд форм, таких как порошки, гранулы, чешуйки, листы, пластины и т.п.

Примеры керамик включают оксид алюминия, оксид бериллия, оксид церия, оксид хрома, оксид кобальта, оксид железа, оксид никеля, оксид кремния, оксид тантала, оксид таллия, оксид титана, оксид ванадия, оксид иттрия, оксид цинка, оксид циркония, оксид магния и другие оксиды; их сложные оксиды (муллит, шпинель и т.п.); борид алюминия, борид бария, борид кальция, борид церия, борид гафния, борид лантана, борид стронция, борид иттрия и другие бориды; нитрид алюминия, нитрид хрома, нитрид кремния, нитрид титана и другие нитриды; и карбид бора, карбид хрома, карбид гафния, карбид молибдена, карбид кремния, карбид тантала, карбид таллия, карбид вольфрама, карбид иттрия, карбид циркония и другие карбиды. Кроме того, может использоваться один или смесь двух или более представителей, выбранных из группы, состоящей из них.

Примеры углерода включают графит, алмаз, карбины, кокс, уголь, сажу, углеродную сажу, алмазоподобный углерод, углеродное волокно, стеклоуглерод, фуллерены, углеродные нанотрубки и т.п.

Примеры природных минералов включают кремнезем, фарфоровую глину, диатомовую землю, кремнеземную сажу, перлит, цеолит, глину, каолин, бентонит, гидроксид магния, магнезит, магнезию, гидроксид кальция, известняк, гипс, апатит, тальк, оливин, кордиерит, сепиолит, доломит, волластонит, силикат циркония, полевой шпат, красный шлам, кирпич, слюду, отливочный песок и т.п.

Примеры стекла включают натриево-кальциевое силикатное стекло, калиево-известковое стекло, жидкое стекло, кварцевое стекло и т.п.

Используемый металл может быть, например, выбран, соответственно, из цинка, олова, алюминия, хрома, титана, магния, бериллия, меди, марганца, вольфрама и т.п.

Отсутствуют специальные ограничения по растворителю, который используется с отверждающейся без нагрева композицией связующего настоящего изобретения, пока он способен растворять или суспендировать (диспергировать) вышеуказанные различные компоненты и не оказывает ухудшающего воздействия на реакцию полимеризации. Отдельные примеры включают воду, метанол, этанол, н-пропанол, изопропиловый спирт и другие спиртовые растворители, и тетрагидрофуран, диоксан и другие циклические простые эфиры и т.п. Могут использоваться один или более представителей, выбранных из группы, состоящей из них. При использовании основного материала, нестойкого в воде (такого как MgO, СаО или подобное), желательно использовать неводный растворитель (такой как спиртовой растворитель).

Количество растворителя может быть подходяще выбрано, и обычно концентрация вышеуказанного трифункционального или тетрафункционального фенола может быть установлена при примерно 0,05-10 моль/л и предпочтительно примерно 0,1-5 моль/л. Количество добавок может быть подходяще выбрано в соответствии с заданным применением.

Количество сшивающего агента, используемого в отверждающейся без нагрева композиции связующего в соответствии со способом получения формованного изделия из фенольной смолы данного изобретения, обычно составляет примерно 0,2-2,0 моль на моль трифункционального или тетрафункционального фенола и, в частности, примерно 1,1-1,7 моль (предпочтительно примерно 1,4-1,6 моль), когда сшивающим агентом является дифункциональный альдегид, и примерно 0,75-1,5 моль (предпочтительно примерно 0,75-1,1 моль), если сшивающим агентом является тетрафункциональный альдегид. В способе получения настоящего изобретения отверждение обычно имеет место даже без катализатора через 2-4 недели гелеобразования, но предпочтительно катализатор вводят для ускорения реакции.

Количество используемого катализатора обычно составляет от примерно 10-5 до 0,3 моль на моль вышеуказанного трифункционального или тетрафункционального фенола. В частности, в случае кислотного катализатора оно составляет примерно 0,005-0,3 моль (и предпочтительно примерно 0,01-0, 1 моль) на моль трифункционального или тетрафункционального фенола, тогда как в случае основного катализатора оно составляет от примерно 10-5 до 0,3 моль (и предпочтительно примерно 10-4-10-2 моль). При введении магнезии в основной материал отверждение имеет место через 24-48 ч даже без катализатора.

Формованное изделие из фенольной смолы настоящего изобретения получают, например, при смешении основного материала с комбинацией компонентов отверждающейся без нагрева композиции связующего, растворителя и добавок, когда необходимо (ниже "раствор отверждающегося без нагрева связующего"), и обычно раствор отверждающегося без нагрева связующего может быть использован в количестве примерно 1-250 мас.ч. на 100 мас.ч. основного материала.

Формованное изделие из фенольной смолы настоящего изобретения может быть получено при контактировании или смешении вышеуказанного раствора отверждающегося без нагрева связующего с основным материалом и отверждении и формовании смеси в подходящей форме для формования в условиях без нагрева. Вышеуказанное "контактирование" включает погружение основного материала в раствор отверждающегося без нагрева связующего и покрытие основного материала раствором отверждающегося без нагрева связующего. Вышеуказанное "смешение" означает комбинирование ивестных способов, таких как перемешивание или встряхивание раствора отверждающегося без нагрева связующего и основного материала.

В частности, когда основной материал находится в порошкообразной форме или подобной, однородная смесь раствора отверждающегося без нагрева связующего и основного материала может быть формована и отверждена с использованием известных способов формования в условиях без нагревания. Способы формования включают, например, прессование при высоком давлении, холодное изостатическое прессование ((CIP)(ХИП)), шликерное литье, CIM-формование, MIM-формование и т.п. В частности, использование отверждающейся без нагрева композиции связующего данного изобретения позволяет использовать шликерное литье, которое не требует использования условий высокого давления и дорогостоящего оборудования, которые используются в формовании прессованием при высоком давлении и в холодном изостатическом прессовании ((CIP)(ХИП)).

При нанесении покрытия на плоский пластинчатый основной материал последний может быть покрыт и/или пропитан раствором отверждающегося без нагрева связующего и высушен известными способами. Могут использоваться известные способы нанесения покрытия, такие как окунание, центрифугирование, окраска кистью, прикатка, распыление и т.п. Сушка может проводиться известными способами. Плоские пластинчатые основные материалы включают бумагу, листовое стекло, пластик и т.п.

Получаемое сырое формованное изделие из фенольной смолы настоящего изобретения является внутренне прочным и стабильным, но при необходимости оно может быть отожжено в инертной атмосфере (такой как азот или аргон) с получением отожженного углеродного тела или спеченного керамического тела. Температура отжига обычно составляет примерно 600-1900°С и может быть подходяще выбрана в указанном интервале в соответствии с типом и количеством используемого основного материала. Таким образом, сильнее отожженное углеродное тело или спеченное керамическое тело могут быть получены с помощью стадии отжига.

Отверждающаяся без нагрева композиция связующего данного изобретения имеет высокое содержание углерода в матричной смоле в формованном изделии после отжига. Соответственно, она обеспечивает чрезвычайно прочное формованное изделие в сочетании с основным материалом. В частности, она обеспечивает превосходное содержание углерода смолы при использовании в качестве связующего композитных материалов углерод/углерод.

Кроме того, формованное тело из фенольной смолы настоящего изобретения также может быть получено при дополнительном введении неорганического связующего в смесь, содержащую вышеуказанный основной материал, вышеуказанную отверждающуюся без нагрева композицию связующего и растворитель, когда необходимо, формовании и отверждении в условиях без нагрева. В данном случае формованное изделие из фенольной смолы может быть также получено, как описано выше. Получаемое сырое формованное изделие является внутренне прочным и стабильным, но отожженный продукт, имеющий стеклоуглерод в качестве главной матрицы, может быть также получен при дополнительном отжиге сырого формованного изделия в инертной атмосфере (такой как азот или аргон) при температуре примерно 600-1400°С (и предпочтительно 800-1000°С). Когда отжиг проводится в воздушной атмосфере, может быть получено отожженное тело, имеющее неорганическое связующее в качестве главной матрицы.

Кроме того, формованное изделие из фенольной смолы настоящего изобретения может быть также получено как защитный материал от электромагнитных помех, антистатический материал или подобное, если в него, помимо неорганического связующего, включен проводящий основной материал (графит, металл, углеродная сажа, углеродные нанотрубки или подобное).

Таким образом, в случае способа получения формованного изделия из фенольной смолы настоящего изобретения отверждение может быть достигнуто в одну стадию без получения новолака, резола или другого промежуточного соединения от трифункционального или тетрафункционального фенола в качестве исходного материала, и для отверждения не требуется термообработка. То есть только при смешении исходных материалов реакции полимеризации способствует тепло реакции, выделяемое от самих исходных материалов, с получением отвержденного формованного изделия, и, соответственно, обращение является легким, и нет необходимости в дорогостоящем термообрабатывающем оборудовании.

Кроме того, в способе получения формованного изделия из фенольной смолы настоящего изобретения благодаря тому, что скорость отверждения может регулироваться варьированием количества вводимой кислоты, типа трифункционального или тетрафункционального фенола, количества используемого растворителя и т.п., жизнеспособность может быть установлена, как желательно. То есть возможно мгновенное отверждение, а также медленное отверждение с обеспечением жизнеспособности, необходимой для впрыска в форму и т.п. Получаемое формованное изделие из фенольной смолы имеет размерную стабильность и является очень прочным.

Кроме того, при использовании отверждающейся без нагрева композиции связующего настоящего изобретения можно легко получить сложные и точной формы формованные изделия из фенольной смолы.

Кроме того, отверждающаяся без нагрева композиция связующего настоящего изобретения имеет характеристику, что компоненты отверждающегося без нагрева связующего могут формоваться сами без использования основного материала.

IV. Применения отверждающейся без нагрева композиции связующего

Отверждающаяся без нагрева композиция связующего настоящего изобретения используется в качестве исходного материала для получения вышеуказанного формованного изделия из фенольной смолы и т.п. и может также использоваться для очень широкого ряда применений в соответствии с заданной целью. Примеры таких применений приведены подробно ниже.

Песочная форма для отливки

Настоящее изобретение также предусматривает способ получения песочной формы в целях отливок как отдельный пример получения формованного изделия из фенольной смолы с использованием вышеуказанной отверждающейся без нагрева композиции связующего.

Способ получения песочной формы для литья содержит стадию (А) смешения смеси песка для отливки, растворителя и отверждающейся без нагрева композиции связующего и стадию (В) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагрева.

Примеры песка для отливки на стадии (А) включают муллит, кремнеземный песок, цирконийоксидный песок, хромитный песок, оливиновый песок, регенерированные пески из них и т.п. Средний размер частиц составляет примерно 50-1200 мкм и предпочтительно примерно 150-250 мкм. Отдельным примером является Cerabeads, поставляемый фирмой Itochu Ceratech. Могут использоваться отверждающаяся без нагрева композиция связующего и растворитель, указанные выше.

Количества вышеуказанного используемого исходного материала могут составлять на 100 мас.ч. песка для отливки примерно 10-30 мас.ч. растворителя и примерно 1-5 мас.ч. общей массы всех компонентов отверждающейся без нагрева композиции связующего. Для однородного смешения исходных материалов может быть выбран известный способ, такой как разминающее измельчение.

На стадии (В) смесь, полученную на стадии (А), выливают в подходящую формовочную форму прежде, чем она начинает отверждаться, и смесь взаимодействует и отверждается. Конечно, она может взаимодействовать в условиях без нагревания, и, например, реакция отверждения протекает быстро, даже если температура окружающей среды является примерно комнатной температурой. После завершения реакции отверждения формовочную форму удаляют с получением песочной формы для отливки. Принимая во внимание стадию выливания расплавленного металла в полученную песочную форму для отливки, когда вода используется в качестве растворителя на стадии (А), получаемая песочная форма для отливки должна сушиться известным способом, таким как естественная сушка или микроволновая сушка.

Пористое керамическое формованное изделие

Настоящее изобретение предусматривает также способ получения пористого керамического формованного изделия с использованием вышеуказанной отверждающейся без нагрева композиции связующего.

Способ получения пористого керамического формованного изделия настоящего изобретения содержит стадию (С) смешения керамического порошка, поверхностно-активного вещества, растворителя, фосфата и отверждающейся без нагрева композиции связующего, стадию (D) литья полученной смеси в формовочную форму и формования и отверждения ее в условиях без нагрева и стадию (Е) отжига отвержденного изделия при 600-1900°С.

То есть пористое керамическое формованное изделие получают обработкой отвержденного формованного изделия, полученного из керамического порошка и связующего, на стадии отжига. Это является характеристикой данного способа получения, что на стадии отжига компонент фенольной смолы и поверхностно-активное вещество исключается, и отверждение или спекание затем осуществляется с помощью фосфата, введенного в качестве неорганического связующего.

Примерами керамик, используемых на стадии (С), являются керамики, описанные в разделе "III. Способ получения формованного изделия из фенольной смолы" выше. В частности, примеры включают SiC, B4C, глинозем, кремнезем, муллит, оксид титана, оксид магния, оксид цинка, диоксид циркония и т.п. Из указанных керамик муллит является желательным для улучшения стойкости к растрескиванию формованного изделия. Глинозем, кремнезем и диоксид циркония являются желательными с точки зрения термостойкости и жесткости. Средний размер частиц керамического порошка составляет обычно примерно 10-500 мкм и предпочтительно 50-300 мкм, с учетом диспергируемости. Керамики различных полых сфер, таких как shirasu-сферы и глиноземные сферы, могут использоваться в качестве легких агрегатов.

В качестве поверхностно-активного вещества могут использоваться все из анионогенных поверхностно-активных веществ, катионогенных поверхностно-активных веществ, амфотерных поверхностно-активных веществ и неионогенных поверхностно-активных веществ. Примеры анионогенных поверхностно-активных веществ включают соли карбоновых кислот (мыла жирных кислот и т.п.), соли сульфокислот (алкилбензолсульфокислоты и т.п.), соли эфиров серной кислоты (соли сложных алкилэфиров серной кислоты и т.п.), соли эфиров фосфорной кислоты (соли алкилэфиров фосфорной кислоты и т.п.), соли фосфоновой кислоты (соли алкилбензолфосфоновой кислоты и т.п.) и т.п. Примеры катионогенных поверхностно-активных веществ включают аминные соли (первичные-третичные аминные соли и т.п.), четвертичные аммониевые соли (тетраалкиламмониевые соли и т.п.), фосфониевые соли, сульфониевые соли и т.п. Примеры амфотерных поверхностно-активных веществ включют бетаины (длинноцепочечные алкиламинокислоты и т.п.), сульфобетаин, сульфатбетаин и т.п. Примеры неионогенных поверхностно-активных веществ включают эфиры моноглицерида жирных кислот, эфиры полигликоля жирных кислот, сорбитановые эфиры жирных кислот, эфиры сахарозы жирных кислот, алканоламиды жирных кислот, полиэтиленгликолевые конденсированные неионогенные поверхностно-активные вещества (такие как полиоксиэтиленнонилфениловые эфиры) и т.п. Из них желательно использовать мыла жирных кислот, которые являются анионогенными поверхностно-активными веществами.

Растворитель может быть подходяще выбран из растворителей, используемых в получении вышеуказанного формованного изделия из фенольной смолы, и этанол и вода являются желательными с точки зрения экологических требований.

Неорганическое связующее должно быть растворимым в воде, и предпочтительно фосфатное соединение используется без каких-либо специальных ограничений, хотя желательной является металлическая соль фосфорной кислоты. Предпочтительными являются, например, фосфат алюминия, фосфат цинка, фосфат циркония, фосфат натрия, фосфат магния и другие водорастворимые связующие. Подходящими являются также их гидраты (такие как Al2O3-P2O5-6Н2О). Из них фосфат алюминия и его гидрат являются наиболее желательными с точки зрения термостойкости и стоимости.

Трифункциональный или тетрафункциональный фенол, сшивающий агент и катализатор (в частности, кислотный катализатор), указанные выше, могут использоваться для отверждающейся без нагревания композиции связующего.

Количества вышеуказанных компонентов обычно составляют примерно 0,1-0,3 мас.ч. поверхностно-активного вещества, примерно 10-100 мас.ч. растворителя, примерно 10-20 мас.ч. фосфатного соединения и примерно 1-120 мас.ч. общих компонентов отверждающейся без нагрева композиции связующего на 100 мас.ч. керамического порошка. Все исходные материалы должны быть компаундированы и смешаны однородно. В качестве способа смешения может быть выбран известный способ, такой как мокрое смешение (перемешивание).

Стадию (D) осуществляют таким же образом, как стадию (В), в вышеуказанном способе получения песочной формы для отливки.

На стадии (Е) отвержденное изделие, полученное на стадии (D), отжигают при температуре примерно 600-1900°С с получением заданного пористого керамического формованного изделия. Для способа отжига может быть использован известный способ. Например, отвержденный продукт может быть нагрет от комнатной температуры до примерно 600°С и затем отожжен в течение установленного времени при данной температуре, после чего продукт дополнительно нагревают до примерно верхнего предела 1900°С, отжигают в течение установленного времени и естественно охлаждают. На данной стадии полимерное связующее исчезает, и вместо полимерного связующего фосфат полимеризуется при дегидратационной конденсации и действует как неорганическое связующее. Теплостойкая температура полученного отожженного продукта составляет примерно 1900°С максимум, когда, например, глинозем используется в качестве керамики, использующей фосфат алюминия в качестве неорганического связующего. Получаемое формованное изделие предпочтительно используется ниже температуры отверждения или спекания на стадии (Е).

В способе получения пористого керамического формованного тела настоящего изобретения время отверждения может регулироваться выбором количеств трифункционального или тетрафункционального фенола, катализатора, растворителя и т.п. Керамическое пористое тело, которое невозможно было получить в прошлом, может быть получено, потому что имеется запас времени, в течение которого воздушный зазор, вызванный пузырями, может быть зафиксирован перед тем, как пузыри исчезнут.

Пористое керамическое формованное изделие настоящего изобретения имеет характеристику, что усадка формованного изделия от до отжига до после отжига по существу равна нулю, и более конкретно количество усадки является чрезвычайно малым, примерно 1/1000-1/5000 длины формованного изделия. Предполагается, что данная превосходная характеристика обусловлена тем, что органическое связующее исчезает при температуре отжига примерно 300-600°С, тогда как неорганическое связующее начинает отверждаться при температуре отжига примерно 230°С и заканчивает отверждение при температуре примерно 500°С. При температуре отжига 500°С или выше отвержденное неорганическое связующее становится прочней и более стабильным благодаря его кристаллизации.

Пористое керамическое формованное изделие может использоваться в качестве теплоизоляционного материала. Например, когда пористое керамическое формованное изделие, содержащее глиноземсодержащий материал, получают в соответствии с вышеуказанным способом, теплопроводность формованного изделия является низкой, примерно 0,08-0,12 ккал/м.ч. °С, так что оно может использоваться преимущественно в качестве теплоизолятора. Для сравнения - теплопроводность воздуха составляет 0,025 ккал/м.ч.°С.

Пористое керамическое формованное изделие, полученное выше, может использоваться в ряде фильтров в соответствии с размером его пор. Примером фильтра является фильтр для плавления алюминия. Размер пор может регулироваться известными способами, такими как, например, порообразование с поверхностно-активным веществом и т.п. Пористое керамическое формованное изделие, полученное выше, может использоваться в качестве исходного материала для системы неорганическое пористое изделие / металл с новыми функциями, если металл (алюминий, никель, титан, серебро, медь и т.п.) впрыскивают в поры.

Керамическое формованное изделие

Настоящее изобретение также предусматривает способ получения относительно плотного керамического формованного изделия с использованием вышеуказанной отверждающейся без нагрева композиции связующего.

Способ получения керамического формованного изделия содержит стадию (F) смешения керамического порошка, фосфата (или его гидрата) и отверждающейся без нагрева композиции связующего, стадию (G) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагрева и стадию (Н) отжига полученного отвержденного изделия при 600-1900°С.

Компонентами керамического порошка и отверждающейся без нагрева композицией связующего на стадии (F) могут быть компоненты, приведенные для иллюстрации вышеуказанного пористого керамического формованного изделия. Фосфатом (или его гидратом) может быть гидрат фосфата алюминия, фосфат цинка, фосфат циркония, фосфат натрия, фосфат магния или подобное (такой как Al2O3-P2O5-6Н2О).

Количества используемых вышеуказанных компонентов составляют обычно примерно 10-20 мас.ч. фосфата (или его гидрата) и примерно 1-5 мас.ч. объединенных компонентов отверждающейся без нагрева композиции связующего на 100 мас.ч. керамического порошка. Исходные материалы должны быть компаундированы и однородно смешаны известным способом, таким как размол в шаровой мельнице или перемешивание. В данном случае смешение может быть выполнено без введения растворителя, но растворитель (такой как вода) может быть введен, когда необходимо, с образованием смешанной суспензии. Количество воды может быть небольшим и выбрано подходяще в соответствии с заданной целью.

На стадии (G) смесь, полученную на стадии (F), выливают в формовочную форму и отверждают. Нет особой необходимости прикладывать давление в процессе формования на данной стадии, но формование под давлением может использоваться. Отсутствуют специальные ограничения по давлению для формования под давлением, пока оно позволяет форме сохраняться. Отсутствует особая потребность в термообработке. На данной стадии отверждение достигается без использования воды в качестве растворителя, потому что реакция отверждения протекает, когда вода в фосфате (гидрате) растворяет компоненты связующего.

На стадии (Н) отвержденное изделие, полученное на стадии (G), обрабатывают таким же образом, как на вышеуказанной стадии (Е), с получением заданного спеченного керамического изделия. Полученное формованное изделие является очень плотным и прочным.

Тигель (оправка для получения керамического полупроводника)

Способ получения тигля содержит стадию (I) смешения основного материала для получения тигля (такого как глинозем, титанат глинозема, спеченная или сплавленная магнезия, или спеченная или сплавленная шпинель) и отверждающейся без нагрева композиции связующего, стадию (J) выливания полученной смеси в тигельную форму и формования и отверждения в условиях без нагрева и стадию (К) отжига полученного отвержденного изделия при 600-1900°С.

Тигель является оправкой для получения керамического полупроводника, и традиционно для того, чтобы отвечать требованиям высокого качества, тигли должны формоваться прессом высокого давления или ХИП (холодным изостатическим прессом, устройством, которое прикладывает высокое давление изостатически гидростатическим давлением с максимальным атмосферным давлением примерно 4000). Однако при использовании способа формования, использующего отверждающуюся без нагрева композицию связующего настоящего изобретения, становится возможным шликерное литье магнезии, что было чрезвычайно трудным в прошлом, с характеристиками формованного изделия, эквивалентными характеристикам формованного изделия, получаемого формованием под высоким давлением или ХИП-формованием.

Во-первых, на стадии (I), если, например, в качестве основного материала для получения тигля используются спеченная или сплавленная магнезия или спеченная или сплавленная шпинель, благодаря требуемым характеристикам получаемого тигля выбирают трифункциональный или тетрафункциональный фенол и сшивающий агент, описанные в разделе "I. Отверждающаяся без нагрева композиция связующего". Предпочтительным является основный катализатор, и особенно предпочтительными являются основные катализаторы с низкой точкой кипения или температурой разложения, так что компонент основного катализатора выводится из формованного изделия в процессе отжига. Например, предпочтительными являются такие основные катализаторы, как аммиак (включая его водный раствор), монометиламин, диметиламин, триметиламин, триэтиламин, диизопропилэтиламин, N-метилпиперидин, N-метилморфолин, пиридин, N, N-диметиламинопиридин (DMAP) (ДМАП), 1,8-диазабицикло[5.4.0]ундец-7-ен (DBU)(ДБУ), 1,5-диазабицикло[4.3.0]нон-5-ен (DBN)(ДБН), гидроксид тетрабутиламмония и гидроксид тетраэтиламмония. Смешение может выполняться с использованием водного растворителя, но предпочтительным является неводный растворитель. Неводные растворители включают, например, спиртовые растворители и предпочтительно этанол, метанол и т.п.

Количества вышеуказанных используемых компонентов составляют обычно примерно 10-20 мас.ч. спиртового растворителя и 1,5-7,5 мас.ч. общих компонентов отверждающейся без нагрева композиции связующего на 100 мас.ч. сплавленной магнезии. Количества компонентов используемой отверждающейся без нагрева композиции связующего составляют обычно примерно 0,2-1,8 (и предпочтительно примерно 0,2-1,5) моль сшивающего агента и примерно от 10-5 до 0,3 (предпочтительно примерно от 10-4 до 0,1) моль основного катализатора на моль трифункционального или тетрафункционального фенола. Указанные компоненты могут быть смешаны однородно известным способом, таким как размалывание в шаровой мельнице, смешение при перемешивании и т.п.

Затем на стадии (J) смесь вышеуказанных компонентов выливают в тигельную форму, отверждают в течение 2-30 ч при комнатной температуре и удаляют из формы.

Затем на стадии (К) полученное отвержденное изделие отжигают и спекают при температуре 600-1900°С таким же образом, как на стадии (Е) выше. Полученное формованное изделие не имеет неправильностей морфологии и является эквивалентным по пористости и прочности изделиям, формованным традиционным ХИП-формованием и отжигом или спеканием.

Композитный материал углерод/углерод

Настоящее изобретение также предусматривает способ получения композитного материала углерод/углерод с использованием вышеуказанной отверждающейся без нагрева композиции связующего.

Композитный материал углерод/углерод может быть получен, например, пропиткой углеродного волокна (такого как ПАН углеродное волокно гладкого переплетения) вышеуказанным раствором отверждающегося без нагревания связующего с образованием препрега, отверждением в условиях без нагрева и отжигом полученного отвержденного изделия при температуре примерно 1000°С в инертной атмосфере. Способ контактирования вышеуказанного углеродного волокна с раствором отверждающегося без нагрева связующего включает пропитку и нанесение покрытия. Когда фталевый альдегид, изофталевый альдегид, терефталевый альдегид или подобное используется в качестве сшивающего агента в отверждающейся без нагрева композиции связующего, может быть получен прочный композитный материал углерод/углерод с содержанием углерода смолы 60% или более.

Состав и концентрация используемого раствора отверждающегося без нагрева связующего и условия отверждения, условия отжига и т.п. могут быть такими, как описанные в разделе "III. Способ получения формованного изделия из фенольной смолы".

Наилучший вариант осуществления изобретения

Настоящее изобретение пояснено более подробно ниже со ссылкой на примеры, однако настоящее изобретение не ограничивается указанными примерами.

Пример 1

55 г (0,5 моль) резорцина и 5 г пара-толуолсульфокислоты растворяют в 50 см3 воды и к раствору добавляют 61 г 37% водного раствора формалина (0,75 моль как формальдегид). Имеет место гелеобразование, и отверждение завершается в течение примерно 1 мин.

Пример 2

Повторяют пример 1, за исключением того, что количество пара-толуолсульфокислоты увеличивается до 10 г, имеет место гелеобразование, и отверждение завершается за 10-20 с.

Пример 3

Повторяют пример 1, за исключением того, что вместо пара-толуолсульфокислоты используют 1 см3 концентрированной хлористоводородной кислоты, имеет место гелеобразование, и отверждение завершается мгновенно.

Пример 4

Повторяют пример 1, за исключением того, что количество воды увеличивается до 100 см3, имеет место гелеобразование, и отверждение завершается в течение примерно 2 ч.

Пример 5

Повторяют пример 1, за исключением того, что вместо пара-толуолсульфокислоты используют фенолсульфокислоту, имеет место гелеобразование, и отверждение завершается в течение примерно 1 мин.

Пример 6

Повторяют пример 1, за исключением того, что вместо резорцина используют 1,3,5-тригидроксибензол, имеет место гелеобразование, и отверждение завершается мгновенно.

Пример 7

Повторяют пример 1, за исключением того, что вместо формалина используют бензальдегид, имеет место гелеобразование, и отверждение завершается в течение 1-2 мин.

Пример 8

1,1 г (0,01 моль) резорцина, растворенного в 5 см3 этанола, добавляют к 1,34 г (0,01 моль) терефталевого альдегида и 0,5 г пара-толуолсульфокислоты, растворенных в 5 см3 этанола, и затем имеет место гелеобразование, и отверждение завершается за 10-20 с.

Пример 9

12,2 г (0,15 моль) 37% водного раствора формалина и 3 г пара-толуолсульфокислоты добавляют к 10,8 г (0,1 моль) мета-крезола, и затем имеет место гелеобразование, и отверждение завершается в течение 10-30 мин.

Пример 10

13,4 г (0,1 моль) терефталевого альдегида и 5 г пара-толуолсульфокислоты, растворенных в 20 см3 этанола, добавляют к 12,2 г (0,1 моль) 3,5-диметилфенола, растворенного в 10 см3 этанола, и затем имеет место гелеобразование, и отверждение завершается в течение 1-3 мин.

Пример 11

Повторяют пример 1, за исключением того, что вместо водного раствора формалина используют 0,75 молярный водный раствор пара-ксилолгликоля, и добавляют 15 г пара-толуол-сульфокислоты и 10 см3концентрированной хлористоводородной кислоты, гелеобразование начинается через примерно 30 мин, и отверждение завершается в течение 3 ч.

Пример 12

3 мас.ч. резорцина, растворенного в 15 мас.ч. воды, 3 мас.ч. пара-толуолсульфокислоты, растворенной в 5 мас.ч. 37% водного раствора формалина, 15 мас.ч. 41,5% водного раствора фосфата алюминия и 0,15 мас.ч. анионогенного поверхностно-активного вещества (OFA-2 Onoda Chemiko) добавляют к 100 мас.ч. керамической композиции, содержащей 35 мас.% глинозема со средним размером частиц 200 мкм, 35 мас.% полых сфер легкого агрегата глинозем-кремнезем со средним размером частиц 350 мкм и 30 мас.% муллита со средним размером частиц 200 мкм, затем встряхивают до получения пузырей, выливают в формовочную форму, и гелеобразование происходит до исчезновения пузырей.

Полученный промежуточный продукт нагревают от комнатной температуры до 600°С в течение 3 ч и отжигают при температуре 600°С в течение 2 ч. Затем его нагревают от температуры 600 до температуры 1000°С в течение 2 ч и отжигают при температуре 1000°С в течение 1 ч, после чего позволяют охладиться до комнатной температуры естественным путем. Пористость полученного пористого изделия составляет 65 % с относительной плотностью 0,6 г/см3. Степень усадки полученного пористого керамического изделия при 1000°С составляет приблизительно ноль.

Пример 13

1,1 мас.ч. резорцина, растворенного в 10 мас.ч. этанола, и 1,34 мас.ч. терефталевого альдегида и 0,5 мас.ч. пара-толуолсульфокислоты, растворенных в 10 мас.ч. этанола, добавляют к 100 мас.ч. песка для отливки (муллита) со средним размером частиц 200 мкм, хорошо встряхивают, выливают в форму и оставляют на 2 ч для образования формы для отливки. Указанную форму для отливки удаляют из формы и хорошо сушат, затем заполняют литейным чугуном с получением отливки. В процессе серий стадий получения отливки из формы никакой запах не ощущается.

Пример 14

Отливку получают, повторяя пример 13, за исключением того, что вместо этанола используют воду, и вместо терефталевого альдегида используют 1,22 мас.ч. 37% водного раствора формалина.

Пример 15

3 мас.ч. резорцина, растворенного в 15 мас.ч. воды, 3 мас.ч. пара-толуолсульфокислоты, растворенной в 5 мас.ч. 37% водного раствора формалина, 15 мас.ч. 41,5% водного раствора фосфата алюминия и 15 мас.ч. фосфата алюминия добавляют к 100 мас.ч. керамической композиции, содержащей 35 мас.% глинозема со средним размером частиц 200 мкм, 35 мас.% легкого агрегата глинозем-кремнезем, содержащего полые сферы со средним размером частиц 350 мкм, и 30 мас.% муллита со средним размером частиц 200 мкм, и затем встряхивают до гелеобразования.

Полученный промежуточный продукт нагревают от комнатной температуры до 600°С в течение 3 ч и отжигают при температуре 600°С в течение 2 ч. Затем его нагревают от температуры 600°С до температуры 1000°С в течение 2 ч и отжигают при температуре 1000°С в течение 1 ч, после чего он охлаждается до комнатной температуры естественным путем. Пористость полученного пористого изделия составляет 35% с относительной плотностью 2,5 г/см3. Степень усадки полученного керамического спеченного изделия при 1000°С составляет приблизительно ноль.

Сравнительный пример 1

Реакция не происходит, когда 19 г (0,1 моль) пара-толуолсульфокислоты добавляют к 9,4 г (0,1 моль) фенола и 12,2 г (0,15 моль) 37% водного раствора формалина. После этого дополнительно добавляют 10 см3 концентрированной хлористоводородной кислоты и оставляют более чем на 24 ч при комнатной температуре, но реакция не происходит.

Сравнительный пример 2

1 г пара-толуолсульфокислоты добавляют к 10 г фенольной смолы резольного типа (Lignite AH150, водорастворимая фенольная смола, 50% сухой смолы, средняя молекулярная масса 200-300) и оставляют при комнатной температуре на 10 дней или более, но отверждение является неудовлетворительным.

Пример 16

Повторяют пример 1, за исключением того, что вместо пара-толуолсульфокислоты используют 5 г водного раствора аммиака, имеет место гелеобразование, и отверждение завершается в течение 10 мин.

Пример 17

Повторяют пример 16, за исключением того, что используют 10 г 25% водного раствора аммиака, имеет место гелеобразование, и отверждение завершается в течение 3 мин.

Пример 18

Повторяют пример 16, за исключением того, что вместо 25% водного раствора аммиака используют 1 г гидроксида натрия, имеет место гелеобразование, и отверждение завершается в течение 1 мин.

Пример 19

Восемь листов по 5 см2 ПАН углеродного волокна гладкого переплетения пропитывают смесью 35% резорцина в метанольном растворе и метанольного раствора 40% терефталевого альдегида и 1% пара-толуолсульфокислоты. Гелеобразование имеет место примерно через 10 мин. Через 30 мин отвержденное изделие отжигают при 1000°С в азотной атмосфере с получением спеченного изделия, которое имеет содержание углерода полимерной матрицы 62%.

Сравнительный пример 3

Повторяют пример 19, за исключением того, что используют фенольную смолу резольного типа, содержание углерода полученного спеченного изделия составляет 52%.

Пример 20

6,6 г резорцина, 2,7 г терефталевого альдегида и 0, 04 г 25% водного раствора аммиака, растворенных в 42 г метанола, хорошо смешивают с 350 г сплавленной магнезии со средним размером частиц 3 мкм и выливают в тигельную форму. Изделие, которое удаляют из формы через 17 ч, не имеет дефектов формы, и спеченное изделие, полученное отжигом и спеканием его при 1610°С, имеет пористость и прочность, эквивалентные характеристикам изделия, полученного традиционным ХИП-формованием, отжигом и спеканием.

Пример 21

Формуют пористые изделия из порошкообразного карбида кремния, карбида бора и углерода, подвергая их обработке на стадиях примера 12.

Пример 22

Смесь 0,6 мкм порошка глинозема с 35% резорцина в метанольном растворе и метанольного раствора 40% терефталевого альдегида и 1% пара-толуолсульфокислоты смешивают в пасту и выливают в форму из силиконовой смолы для формования сверла с получением изделия в форме режущего сверла. Изделие отжигают при температуре до 1580°С в воздушной среде с удалением связующего и затем спекают с получением керамического режущего сверла. Указанная керамика имеет зеркальный глянец и не требует полировки, поэтому вторичная обработка является ненужной. Было невозможно получить такую керамику в прошлом.

Пример 23

Железное режущее сверло получают, повторяя пример 22, за исключением того, что железный порошок используют вместо порошка глинозема. В данном случае, однако, термообработку осуществляют при температуре до 1000°С.

Промышленная применимость

В случае отверждающейся без нагрева композиции связующего настоящего изобретения нет необходимости в крупномасштабном оборудовании, требуемом для формования, нагревания, прессования и т.п. в существующей технике, с упрощением таким образом производственных процессов. Т.е. благодаря тому, что отверждение осуществляется в одну стадию из исходного материала фенола без термообработки, формованное изделие из фенольной смолы может быть легко получено без необходимости дорогостоящих форм или большого количества энергии.

Кроме того, благодаря тому что можно выбрать исходные материалы с достижением равного эффекта связующего без использования зловонных и вредных веществ формалина и фенола, окружающая обстановка на стадиях производства может быть значительно улучшена.

Кроме того, благодаря тому что время отверждения может регулироваться выбором типов и количеств трифункционального или тетрафункционального фенола, сшивающего агента, катализатора и растворителей, пузыри могут быть зафиксированы до прекращения их выделения, и можно получить керамическую пену (пористое керамическое формованное изделие), то, что было невозможно до сих пор.

Отверждающаяся без нагрева композиция связующего настоящего изобретения может использоваться в широком ряду применений. Например, благодаря тому что изделие, полученное отжигом в инертной атмосфере, имеет высокое содержание углерода, она может использоваться в качестве прочного связующего для композитных материалов углерод/углерод. Кроме того, поскольку формование может быть выполнено только при выливании связующего в форму при нормальном давлении, может осуществляться шликерное литье тиглей, содержащих магнезию и т.п., что было трудным в прошлом. И поскольку может быть легко получена пена (пористое тело), можно формовать теплоизоляционные материалы, различные фильтры и т.п. Наконец, можно также получать формованные изделия сложной и точной формы из керамик, металлических порошков и других основных материалов.

Реферат

Изобретение относится к отверждающейся без нагрева композиции связующего, способной смешиваться и отверждаться в условиях без нагрева. Описана отверждающаяся без нагрева композиция связующего, содержащая в качестве ее главных компонентов трифункциональный или тетрафункциональный фенол, несущий одну или две электронодонорные группы на бензольном кольце фенола, сшивающий агент и катализатор, причем у трифункционального или тетрафункционального фенола три или четыре углеродных положения бензольного кольца способны взаимодействовать с сшивающим агентом, где сшивающим агентом является альдегид или ксиленгликоль, и содержание катализатора составляет от примерно 10-5 до 0,3 молей на моль трифункционального или тетрафункционального фенола. Также описан набор для получения отверждающегося без нагрева связующего (варианты); описан способ получения формованного изделия из фенольной смолы, содержащую указанную выше отверждающуюся без нагрева композицию; формованное изделие из фенольной смолы, получаемое указанным выше способом; способ получения песочной формы для литья, содержащий стадии: (А) смешения формовочного песка, растворителя и указанной выше отверждающейся без нагрева композиции связующего, и (В) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагревания; песочная форма для литья, получаемая указанным выше способом; способ получения пористого керамического формованного изделия, содержащий стадии: (С) смешения керамического порошка, поверхностно-активного вещества, растворителя, фосфата и указанной выше отверждающейся без нагрева композиции связующего, (D) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагревания, и (Е) отжига полученного отвержденного изделия при температуре 600-1900°С; пористое керамическое формованное изделие, получаемое указанным выше способом: способ получения керамического формованного изделия, содержащий стадии: (F) смешения керамического порошка, фосфата (или его гидрата) и указанной выше отверждающейся без нагрева композиции связующего; (G) литья полученной смеси в формовочную форму и формования и отверждения в условиях без нагревания, и (Н) отжига полученного отвержденного изделия при температуре 600-1900°С; керамическое формованное изделие, получаемое указанным выше способом; способ получения тигля; способ получения композитного материала углерод/углерод; композиционный материал углерод/углерод, получаемый указанным выше способом. Технический эффект - получение отверждающейся без нагрева композиции связующего, снижение затрат количества энергии, упрощение производственного процесса. 14 н. и 10 з.п. ф-лы, 1 табл.

Комментарии