Способ переработки метана (варианты) - RU2135441C1

Код документа: RU2135441C1

Чертежи

Описание

Изобретение относится к области производства углеводородов, в частности получению углеводородов с большим, чем у метана молекулярным весом и может найти применение для получения высококачественных углеводородных продуктов, таких как компоненты моторных топлив, ароматических углеводороды и C2 - C6 - алифатические углеводороды.

Известны способы производства углеводородов из природного газа, основным компонентом которого является метан.

Предложен способ конверсии метана путем его окислительной конденсации в этиленовые углеводороды. Эта реакция, открытая в начале 80-х голов [Y.Amenomlya, V.I.Birss, M.Goledzinowski, J. Galuszka, Conversion of Methane by oxidative coupling, Catal.Rev.-Sci.Ing., 1990, v.32(3), p. 163-227], не получила широкого промышленного применения. Существенным недостатком данного метода является, с одной стороны, высокая стоимость по сравнению с существующими методами получения этилена, а, с другой стороны, до сих пор он не позволяет обеспечить выход C2-углеводородов выше 20-25%.

Наиболее распространенным способом переработки метана является его окисление в синтез-газ по реакциям: CH4 + O2 = CO + H2 + H2O или CH4 + 0.5O2 = CO + 2H2, с последующим получением метанола, диметилового эфира или жидких углеводородов [Y.Amenomlya, V.I.Birss., M.Goledzinowski, J.Galuszka, Conversion of Methane by oxidative coupling, Catal.Rev.-Sci.Ing., 1990, v.32(3), p.163-227].

Общим существенным недостатком всех этих способов переработки природного газа является многостадийность, что в свою очередь, обуславливает высокий уровень капитальных и энергетических затрат и сдерживает их широкое распространение.

Известны способы неокислительного превращения метана. Так, на цеолите Mo/ZSM-5 пропусканием метана при 700oC получают бензол с выходом последнего 8-9 мас.%. Выходы C4 - C10-углеводородов в двухстадийных процессах получения гомологов метана на Pt, Co и Ru катализаторах также не превышают 10 мас.% [H. Amariglio, P.Pareja, A.Amariglio, Periodic Operation of a Catalyst as a Means of Overcoming a Thermodynamic Constraint. Catal. Today, 1995, v.25, p. 113], что является главным препятствием практического распространения данных методов.

Известен также способ производства высокооктановых моторных топлив путем риформинга бензиновых фракций, в котором в зону реакции с катализатором, содержащим каталитически активные металлы VIII группы, непрерывно подается метан [US Patent 3806447, C 10 G 35/06, 1974]. Положительным эффектом известного способа является увеличение стабильности работы катализатора и, частично, улучшение температурной зависимости величины октанового числа получаемого риформинг-бензина.

Недостатком известного способа является отсутствие превращений метана в углеводороды с большим молекулярным весом. Данный способ не обеспечивает увеличения выхода жидких углеводородов за счет превращений метана.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения высших парафиновых углеводородов путем конверсии метана при температурах 200-400oC в кипящем слое катализатора на основе цеолита NaY и оксидов редкоземельных металлов, обеспечивающий выход жидких углеводородов с числом углеродных атомов до двенадцати (C12) на уровне 70-80 мас. % [Авт. св. СССР N 747847, БИ N 26, 15.07.80]. Недостатком известного способа является низкая продолжительность реакционного цикла (менее 1 часа), что, вероятно, обусловлено интенсивной деактивацией катализатора и является причиной, препятствующей промышленному применению способа.

Изобретение решает задачу получения углеводородов с числом углеродных атомов больше единицы каталитической конверсией метана.

Задача решается двумя вариантами осуществления процесса.

По первому варианту метан перерабатывают в системе реакторов с катализатором, при этом в метан добавляют углеводородное сырье с числом углеродных атомов выше трех, в количестве не менее 5% от общего количества подаваемого в систему реакторов углеводородного сырья, и процесс проводят на катализаторе, содержащем металл платиновой группы в степени окисления n > 0, при парциальном давлении метана не менее 0,05 МПа и температуре не менее 440oC.

Катализатор содержит (мас. %): платина электронодефицитная (с энергией уровня валентных электронов 4d 5/2, равной (317,5 ± 0,2) эВ, n = 2) - 0,1 - 1,0; платина металлическая - 0 - 0.2; хлор - 0,6 - 1,5; промоторы из числа элементов - рений, олово, сера - не менее 0,1; носитель из оксидов металлов III - IV группы или их смеси - остальное.

Скорость подачи метана не менее 60 нм3 на 1м3 катализатора в час.

Для получения высокооктановых компонентов моторных топлив и водорода в метан добавляют широкую бензиновую фракцию углеводородов, выкипающую в пределах 85-185oC, и процесс проводят при парциальном давлении метана не более 2,6 МПа.

Для получения ароматических углеводородов и водорода в метан добавляют узкие углеводородные фракции из числа выкипающих в пределах 62 - 85oC, 85 - 105oC, 105 - 140oC, и процесс проводят при парциальном давлении метана не более 1,5 МПа и температуре не менее 460oC. Перерабатываемый метан может содержать в своем составе углеводороды с числом углеродных атомов от 2 до 4.

Процесс проводят в системе, состоящей из одного и более реакторов.

Образующийся в процессе переработки метана водород, направляют на гидрирование оксида и/или диоксида углерода с получением дополнительного количества метана.

Образующийся при гидрировании оксида и/или диоксида углерода метан добавляют к потоку метана, подаваемого на переработку или направляют в процесс переработки в качестве основного источника сырья.

Образующуюся при гидрировании оксида и/или диоксида углерода воду отделяют от углеводородных газов сепарацией и выводят из процесса в качестве побочного продукта.

Гидрирование оксидов углерода и процесс переработки метана и углеводородного сырья с числом углеродных атомов выше трех проводят непрерывно в параллельно работающих реакторах.

Углеводородное сырье с числом углеродных атомов выше трех предварительно подвергают переработке путем дегидрирования нафтеновых углеводородов, образующийся водород выводят из процесса, а образующиеся углеводородные продукты смешивают с метаном.

Водород, образующийся при дегидрировании нафтеновых углеводородов, направляют на гидрирование оксида и/или диоксида углерода с получением дополнительного количества метана.

По второму варианту переработку метана в системе реакторов с катализатором осуществляют добавляя в метан углеводороды, выкипающие в пределах 45 - 105oC, в количестве 5% углеводородов от общего количества подаваемого в систему реакторов углеводородного сырья, процесс проводят на катализаторе, содержащем металл VIII группы из числа элементов - железо, кобальт или никель в степени окисления n > 0, и промотор на оксидном носителе, при парциальном давлении метана не менее 2,5 МПа и температуре не менее 480oC с получением C2 - C5-алифатических углеводородов и водорода.

Метан может содержать в своем составе углеводороды с числом углеродных атомов от 2 до 4.

Процесс проводят в системе, состоящей из одного и более реакторов.

Образующийся в процессе переработки метана водород, направляют на гидрирование оксида и/или диоксида углерода с получением дополнительного количества метана.

Образующийся при гидрировании оксида и/или диоксида углерода метан добавляют к потоку метана, подаваемого на переработку или направляют в процесс переработки в качестве основного источника сырья.

Образующуюся при гидрировании оксида и/или диоксида углерода воду отделяют от углеводородных газов сепарацией и выводят из процесса в качестве побочного продукта.

Гидрирование оксидов углерода и процесс переработки метана и углеводородного сырья с числом углеродных атомов выше трех проводят непрерывно в параллельно работающих реакторах.

Углеводородное сырье с числом углеродных атомов выше трех предварительно подвергают переработке путем дегидрирования нафтеновых углеводородов, образующийся водород выводят из процесса, а образующиеся углеводородные продукты смешивают с метаном.

Водород, образующийся при дегидрировании нафтеновых углеводородов, направляют на гидрирование оксида и/или диоксида углерода с получением дополнительного количества метана.

Катализатор, используемый как в первом, так и во втором вариантах предлагаемого способа, содержит элементы VIII группы в ионном состоянии в степени окисления n > 0. Так, например [M.D.Smolikov, A.S.Belyi, A.I.Nizovskii, I.E. Smirnova, A. S.Semikolenov, V.K.Duplyakin, New Date about Platinum State in Redused Pt/Al2O3(Cl) Catalysts, React.Kinet.Catal.Lett., 1988, v.37, N 1, p. 437; p. 437; A.S.Belyi, Mew Notions of Active Surface Composition of Reforming Catalysts, React.Kinet. Catal.Lett., 1996, v.57, N 2, p.349], в отличие от атомов платины в степени окисления ноль (металлической платины), ионная платина обладает способностью к образованию прочных химических связей с σ- -донорными молекулами воды при комнатной температуре. С использованием данной способности были разработаны методы количественного определения ионных форм каталитически активных металлов в составе восстановленных катализаторов, а также рецептуры и способы их приготовления.

Введение в перерабатываемый метан углеводородов с числом углеводородных атомов выше трех способствует одновременной адсорбции метана и более тяжелых углеводородных молекул на активных центрах, их сопряженной активации и, как следствие, встраиванию молекул метана в более длинные молекулы углеводородов. Данный процесс осуществляется на поверхности катализаторов через единый переходный комплекс из молекул метана и более тяжелых молекул в адсорбированном состоянии. В этом случае достигается благоприятная конфигурация молекул на поверхности катализатора, обеспечивающая превращение метана в углеводороды с большим, чем у метана молекулярным весом.

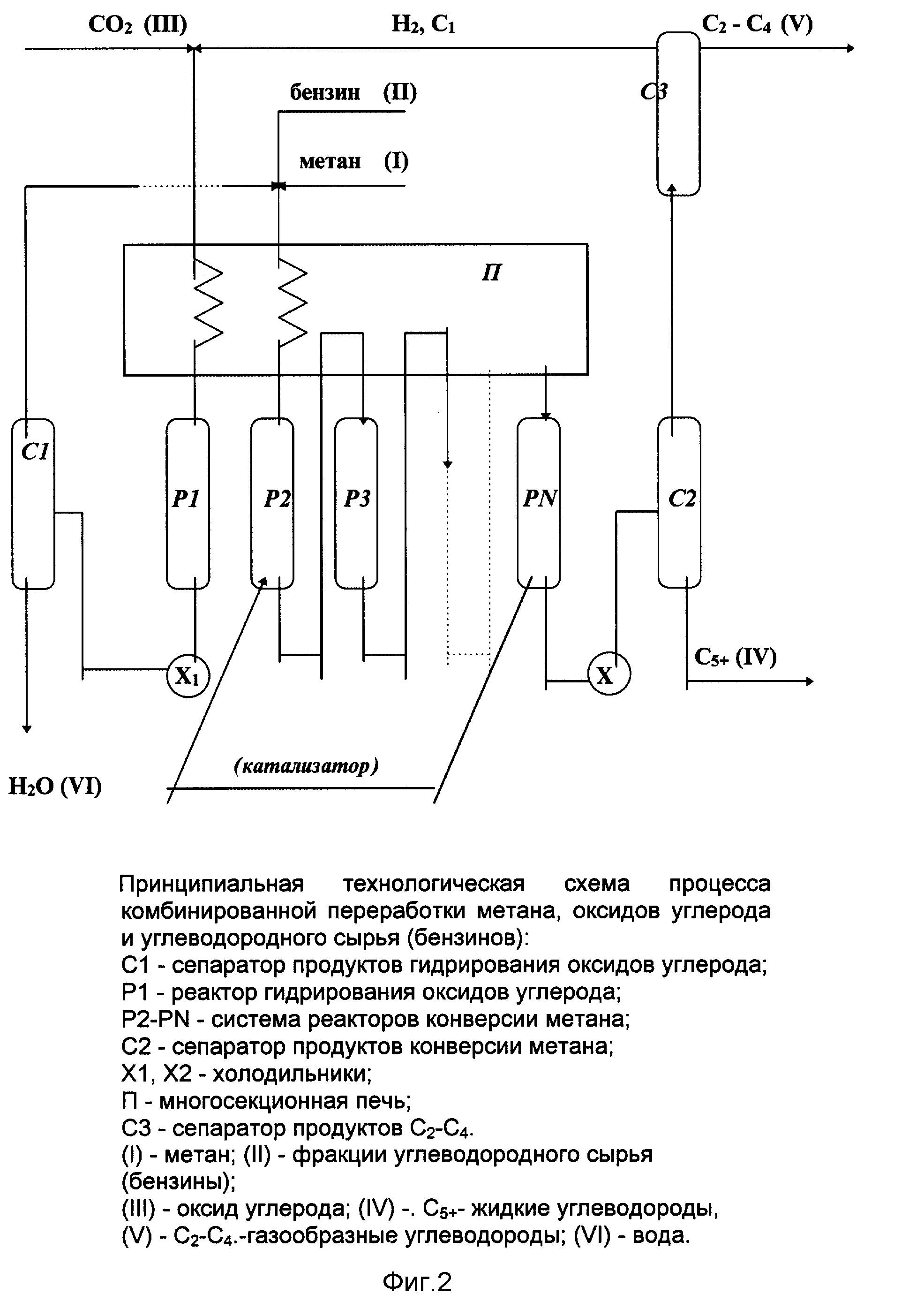

Процесс осуществляют в системе реакторов, включающей от 1 до 5 последовательно расположенных реакторов с неподвижным слоем катализатора, или в

вертикально друг над другом расположенных аппаратах (фиг. 1). В последнем случае катализатор движется под действием собственного веса в направлении сверху вниз. Катализатор выводят из последнего по

ходу сырья реактора на регенерацию. Оттренированный катализатор вводят в первый по ходу реактор. Для компенсации потерь тепла реакционную смесь между реакторами дополнительно подогревают в

многосекционной печи. В процессе протекают реакции конверсии метана и углеводородного сырья с числом углеродных атомов выше трех, а также реакции изомеризации, дегидрирования и дегидроциклизации

образующихся высокомолекулярных углеводородов. Продукты представляют собой смесь из водорода, C2 - C4-легких углеводородных газов, C5+-жидких углеводородов и

непрореагировавшего метана. Продукты реакции охлаждают и подвергают разделению в сепараторе C-2. Водород является одним из основных продуктов предлагаемого способа переработки метана. В суммарном

материальном балансе процесса количество образующегося водорода составляет до 2.5 - 3.0 мас.% Источником водорода являются реакции конверсии метана (1) и ароматизации углеводородных молекул с числом

углеродных атомов выше пяти (2):

CH4 + CnHn+2 = Cn+1H2n+4 + H2; (1)

CH4 + C6H14 =

C7H16 + H2 = C7H8 + 4H2. (2)

В последнем случае при превращении двух молекул углеводородов выделяется пять молекул водорода.

То есть, реакция сопровождается существенным увеличением объема и, как следствие, снижением парциального давления метана и углеводородного сырья с числом углеродных атомов выше трех за счет

разбавления водородом в реакционной зоне.

Процесс ведут при температуре не менее 440oC, скорости подачи метана не менее 60 нм3 на 1 м3 катализатора в час, парциальном давлении метана не менее 0,05 МПа. Оптимальная область величин парциальных давлений метана лежит в пределах 0.5-4.0 МПа.

Указанное условие обеспечивается тем, что

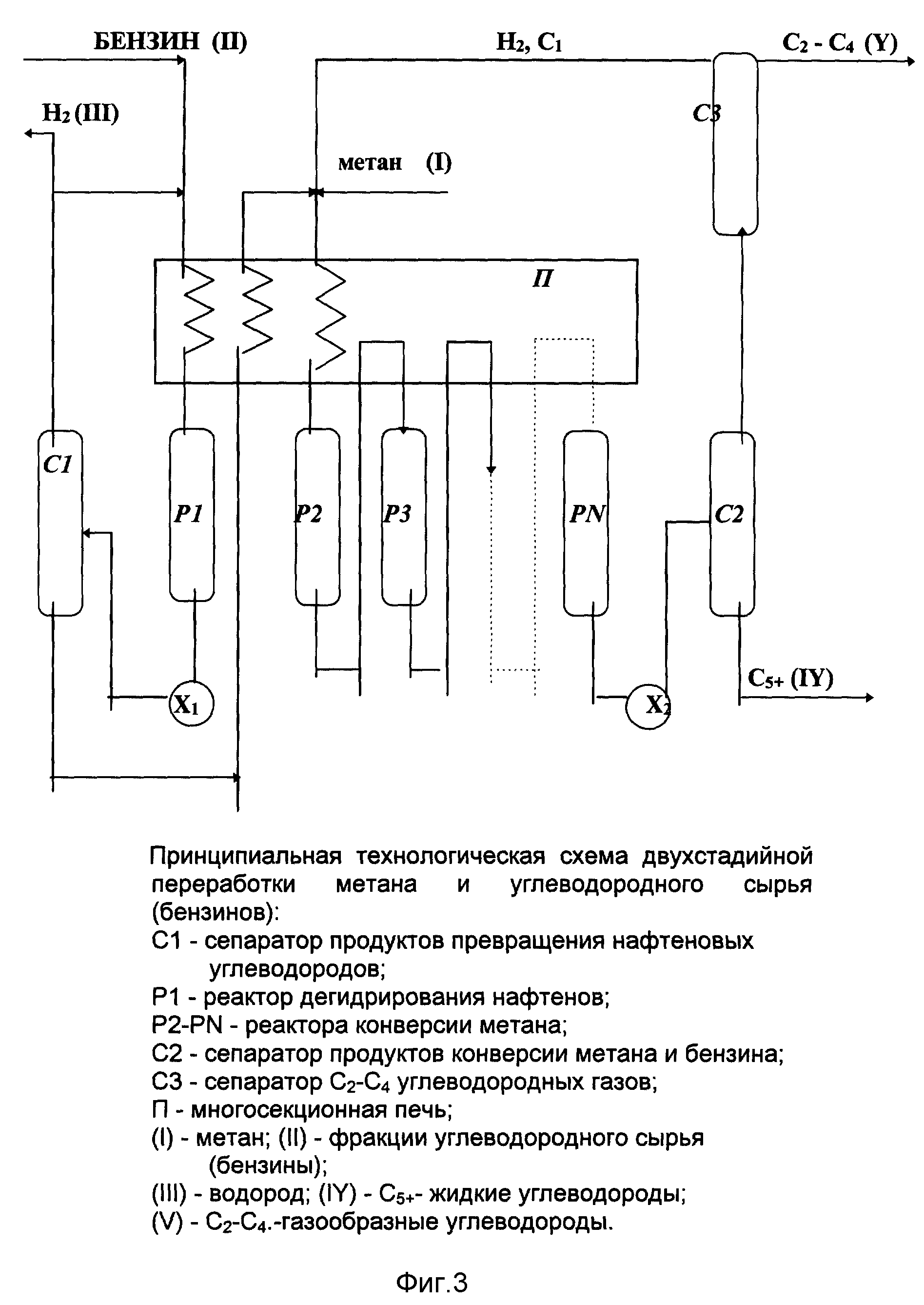

водород, выделяющийся в процессе переработки метана, вместе с C1 - C4-углеводородными газами отделяют от C5+-жидких углеводородов в сепараторе C-2 (фиг.2). Затем в

сепараторе C-3 производят разделение C2 - C4-газообразных углеводородов, которые выводят из процесса в качестве готового продукта. Непрореагировавший метан и водород направляют

на смешение с потоком окиси или двуокиси углерода. Указанную смесь нагревают до температуры реакции не выше 550oC и перерабатывают в присутствии катализаторов, содержащих металл VIII группы,

известными способами [C. N. Satterfild, Heterogeneous Catalysis in lndystrial Practice, 2en ed., p. 320, McGraw-Hill, New-York, 1991]. В условиях процесса осуществляется реакция гидрирования оксидов

углерода водородом, выделяющимся в процессе переработки метана, согласно уравнениями (3,4):

CO + 2H2 = CH4 + H2O; (3)

CO2 + 4H2

= CH4 + 2H2O. (4)

Реакция идет с уменьшением числа молей. Особенно эффективна, с этой точки зрения, реакция (4). На один моль поданого диоксида углерода расходуется

четыре моля водорода. Продуктами реакции являются метан и вода. Воду конденсируют в сепараторе C-1 и выводят из процесса в качестве побочного продукта. Метан подвергают осушке на цеолитах и направляют

на смешение с углеводородами с числом углеродных атомов выше трех в процесс переработки метана (фиг. 2).

Образующийся в процессе гидрирования оксидов углерода метан направляется в процесс в качестве основного источника сырья для получения высокомолекулярных углеводородов или добавляется к основному потоку метана, подаваемого на переработку.

Предлагаемый способ осуществляют путем непрерывного проведения процессов гидрирования оксидов углерода в реакторе P-1 и конверсии метана и углеводородного сырья с числом углеродных атомов выше трех в параллельно работающей системе реакторов P-2 - P-N (фиг. 2).

Жидкие продукты конверсии метана представляют собой смесь алифатических и ароматических углеводородов. Их конденсируют в сепараторе C-2 и выводят из процесса. C5+-жидкие углеводороды используют в качестве высокооктановых компонентов автотоплив или как сырье для нефтехимического синтеза.

Углеводородное сырье с числом углеродных атомов выше трех смешивают с метаном на входе в первый реактор P-2 (фиг. 2) не менее 5% от количества подаваемого метана. При необходимости углеводородное сырье добавляют в реакционную смесь между реакторами.

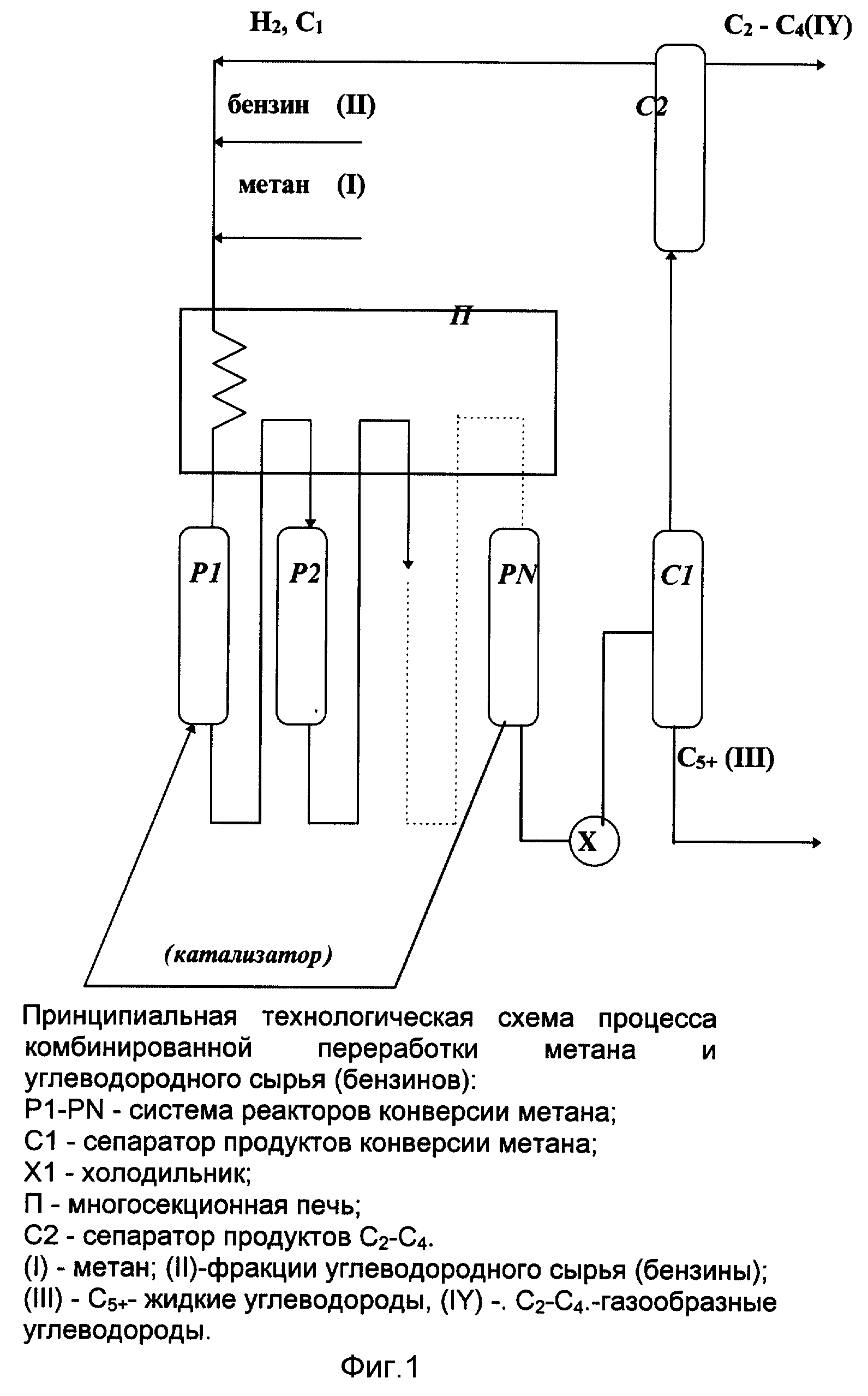

Один из вариантов переработки метана и углеводородного сырья в системе реакторов с катализатором, содержащим металл VIII группы, предусматривает предварительную дегидрогенизацию углеводородного сырья с числом углеродных атомов выше трех. Предварительная дегидрогенизация углеводородного сырья производится в реакторе P-1 (фиг. 3) и решает задачу вывода из процесса основного количества образующегося водорода. Принципиальная технологическая схема процесса приведена на фиг. 3. Настоящий вариант переработки метана и углеводородного сырья применяют в случае заметного содержания в последнем нафтеновых углеводородов. Общеизвестно, что в бензиновых фракциях углеводородов нафтенового происхождения, выкипающих в пределах 65 - 185o C, содержание нафтеновых углеводородов составляют 20 - 50 мас.%. Основным направлением превращений углеводородов циклогексанового и алкилциклогексановых рядов является дегидрогенизация в ароматические углеводороды. Данная реакция из всего комплекса реакций углеводородов на катализаторах, содержащих металл VIII группы, протекает с наибольшей скоростью и селективностью (близкой к 100%). На каждый моль превращенных нафтенов выделяется три моля водорода. По этим причинам данная реакция является основным источником выделения водорода из углеводородного сырья.

Образующийся в процессе водород отделяют от углеводородов в сепараторе C-1 и выводят из процесса. Углеводородную часть смешивают с метаном и перерабатывают в системе реакторов P-2 - P-N.

Жидкие продукты конверсии метана представляют собой смесь алифатических и ароматических углеводородов. Их конденсируют в сепараторе C-2 и выводят из процесса. Непрореагировавшие метан и водород отделяют от C2 - C4-углеводородных газов и направляют на смешение с потоками метана и углеводородного сырья.

Предлагаемый способ переработки метана может быть использован для получения высокооктановых компонентов автотоплив, ароматических или C2 - C5-алифатических углеводородов.

Преимущественное направление превращения метана в вышеперечисленные продукты определяется парциальным давлением метана, температурой процесса, природной (фракционным составом) углеводородного сырья с числом углеродных атомов выше трех, а также типом применяемого катализатора, содержащего металл VIII группы в степени окисления n > 0.

Так, при парциальном давлении метана не более 2.6 МПа, добавление в метан широкой бензиновой фракции, выкипающей в пределах 85-185oC на катализаторах, содержащих вещества в следующих количествах, содержащих вещества в следующих количествах, мас.%: платина электронодефицитная (с энергией уровня валентных электронов 4d5/2, равной (317.5 ± 0.2) эВ, n = 2) - 0.1 - 1.0; хлор 0.6 - 1.5; промоторы из числа элементов - рений, олово, сера - не менее 0.1; носитель из оксидов металлов III-IV групп - остальное, превращение метана при температуре не менее 440oC осуществляется с образованием высокооктановых компонентов автотоплив.

При парциальном давлении метана не более 1,5 МПа, добавление в метан узких бензиновых фракций из числа выкипающих в пределах 62-85oC, 85-105oC, 105-140oC на тех же катализаторах превращение метана при температуре не менее 460oC осуществляется с образованием преимущественно бензола, толуола, этилбензола и ксилолов соответственно.

При парциальном давлении не менее 2.5 МПа и температурах не менее 480oC добавление в метан легкокипящих углеводородных фракций 45-105oC на катализаторах, содержащих металл VIII группы из числа - железо, кобальт, никель, промотор на оксидном носителе, превращение метана осуществляется преимущественно с образованием C2 - C5-алифатических углеводородов.

Количество металлов платиновой группы, находящихся в металлическом (нульвалентном) состоянии, а также количество находящихся в степени окисления "n" выше нуля (ионном состоянии) определяли адсорбционным методом, подробно описанным в [M.D.Smolikov, A.S.Belyi, A.I.Nizovskii, I.E.Smirnova, A.S. Semikolenov, V. K. Duplyakin, New Data about Platinum State in Redused Pt/Al2O3(Cl) Catalysts, React.Kinet.Catal.Lett., 1988, v.37, N 1, p.437; A. S. Belyi, New Notions of Active Surface Composition of Reforming Catalysts, Reack. Kinet. Catal. Lett. , 1996, v. 57, N 2, p.349]. Сначала из данных по адсорбции кислорода рассчитывали суммарное количество поверхностных атомов платинового металла. Затем на поверхности катализатора адсорбировали воду в условиях, когда она не адсорбируется на атомах в металлическом состоянии и прочно блокирует атомы ионных форм, вследствие образования прочной координационной связи. Из данных последующей адсорбции кислорода по разнице поглощения кислорода определяли количество каталитически активных атомов, находящихся в степени окисления, отличной от нуля.

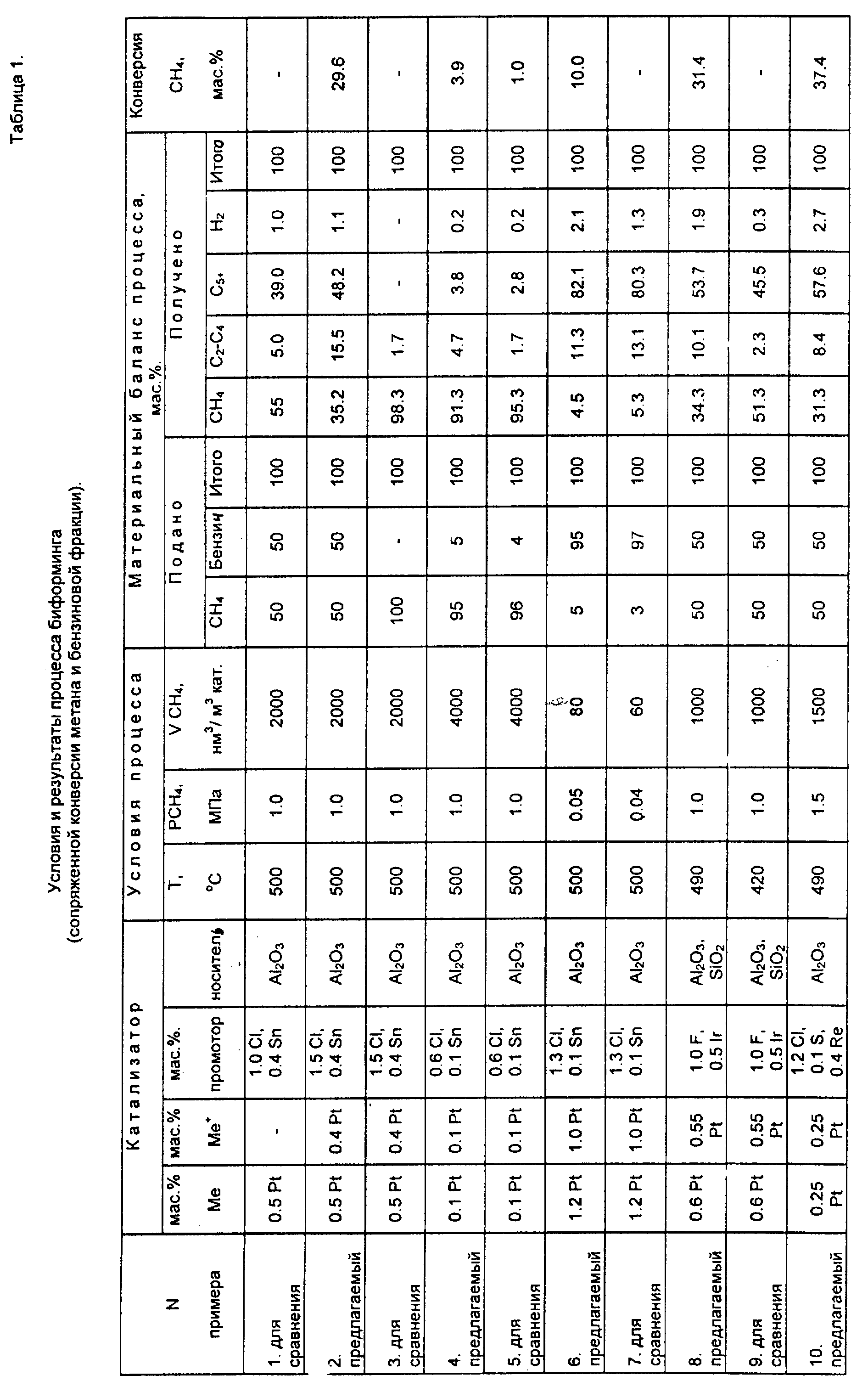

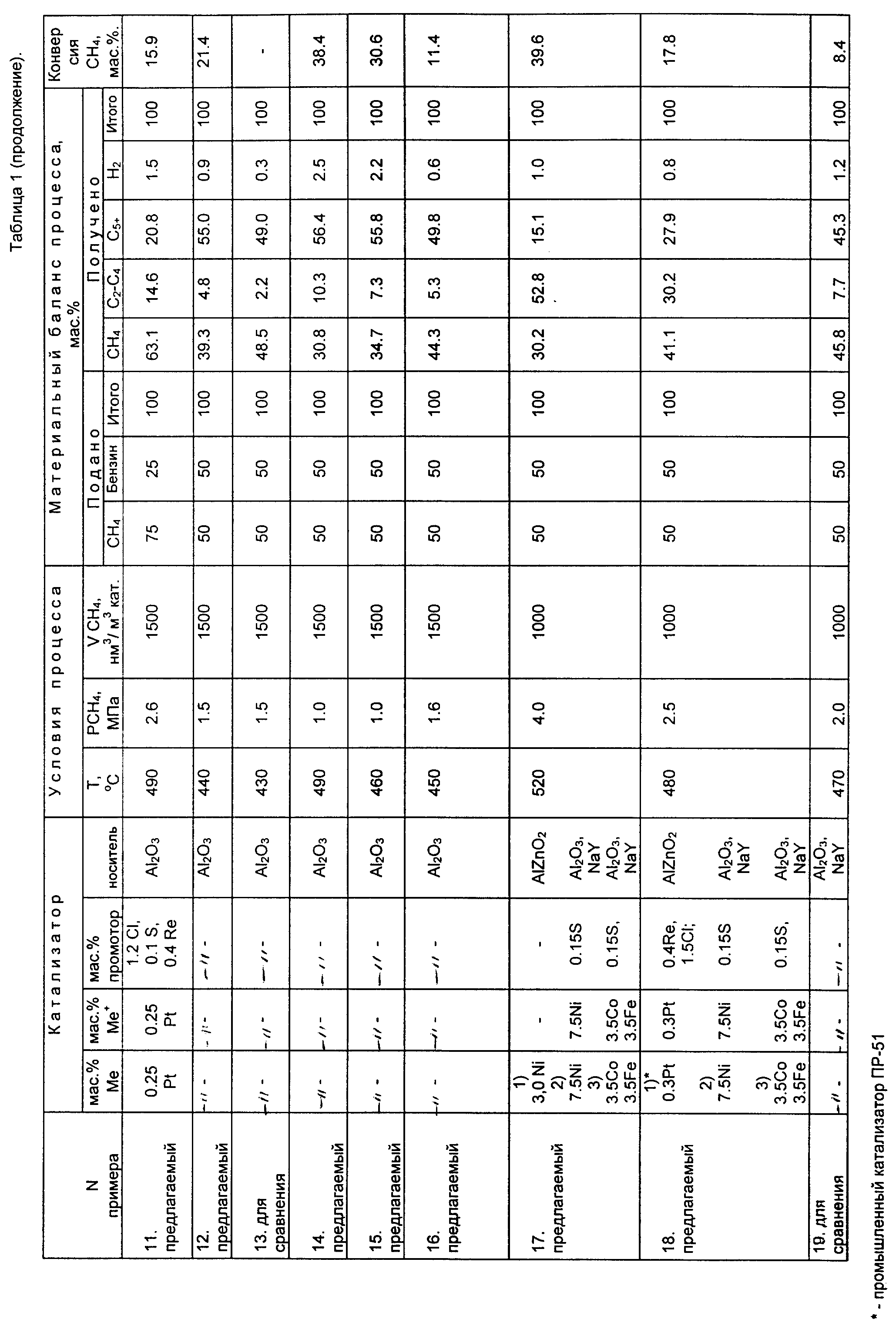

Предлагаемый способ иллюстрируется следующими примерами. Для удобства рассмотрения данных по химическому составу катализаторов, основные параметры режимов и материальных балансы процесса биформинга по примерам 1-19 сведены в таблицу N 1. При этом в таблице N 1 в графе 2 указано общее содержание металла (Ме), а в графе 3 - в том числе количество металла (Ме+), в степени окисления n > 0.

Пример 1 (для сравнения). Процесс проводят в стандартной аппаратуре, предназначенной для проведения каталитического риформинга, снабженной изотермическим реактором проточного типа с объемом реакционной зоны 100 см3 и стационарным слоем катализатора.

В процессе иллюстрируют катализатор следующего химического состава, мас. %: платина - 0.5, олово - 0.4, хлор - 1.0, оксид алюминия - остальное. Катализатор содержит платину в металлическом состоянии. Молекулы воды в условиях предадсорбции не взаимодействуют с атомами платины, не препятствуют адсорбции кислорода. Кислород в этих условиях адсорбируется при 20oC в количестве 0.45 моль O2 в расчете на все количество платины в катализаторе. С учетом известной стехиометрии адсорбции кислорода [A.S.Belyi, New Notions of Active Surface Compodition of Reforming Catalysts, React.Kinet. Catal.Lett., 1996, v.57, N 2, p.349] это указывает на высокое значение дисперсности металлической платины.

В качестве сырья используют природный газ. Природный газ содержит, мас. %: метан - 98, этан - 1.2, C3 - C4-углеводороды - 0.8. В качестве углеводородного сырья с числом углеродных атомов выше трех используют гидроочищенную бензиновую фракцию с содержанием серы 0.5ppm, выкипающую в пределах температур 95-170oC. Фракция содержит углеводороды с числом углеродных атомов, мас. %: C4 - 0.1, C5 - 0.3, C6 - 7.6, C7 - 15.9, C8 - 51.7, C9-10 - 23.5. Из них: н-парафиновые (н-П), изо-парафиновые (i-П), нафтеновые (Н) и ароматические (А) углеводороды в следующем соотношении, мас.%: н-П/i-П/Н/А = 31.7/16.8/36.0/15.5.

Процесс проводя при следующих условиях: давление - 1 МПа, температура - 500oC, кратность циркуляции метансодержащего газа (МСГ) - 2000 нл на 1 л поданного бензина, объемная скорость подачи жидкого сырья - 1.5 нл на 1 л катализатора в час, продолжительность процесса - 100 часов.

Метан подают в реактор с катализатором в массовом отношении метан/бензин равном 1/1. Выходы метана, C2 - C4-газообразных, C5+ - жидких углеводородов составляют 55.0, 5.0 и 39.0 мас.%. Жидкий катализат содержит 53.5 мас.% ароматических углеводородов. Октановое число катализата составляет 81.3 п.М.М.

Таким образом, проведение процесса в данных условиях не сопровождается превращением метана в более тяжелых углеводороды. Выход метана превышает поданое количество на 5 мас.%, очевидно, в результате протекания реакции гидрогенолиза жидкого углеводородного сырья.

Пример 2. Процесс проводят по примеру 1, с тем отличием, что в качестве катализатора используют катализатор, содержащий платину в степени окисления "n" выше единицы.

Катализатор содержит, мас. %: платина ионная - 0.4 (с энергией уровня 4d5/2 валентных электронов равной (317.5 ± 0.2) эВ), платина металлическая - 0.1, хлор - 1.5, олово - 0.4, оксид алюминия - остальное.

Процесс проводят при следующих условиях: давление - 1 МПа, температура - 500oC, скорость подачи метансодержащего газа - 2000 нл/л катализатора в час. Весовое соотношение CH4/бензин равно 1/1.

Выходы метана, C2 - C4-газообразных, C5+ -жидких углеводородов составляют 35.2, 15.5 и 48.2 мас. % соответственно. Суммарный выход углеводородов с большим, чем у метана молекулярным весом составил 64.7%. Конверсия метана в углеводороды с числом углеродных атомов больше единицы составила 29.6%.

C2 - C4-газообразные углеводороды представляют собой смесь следующего химического состава, мас.%: этан - 25, пропан - 35, бутан - 40.

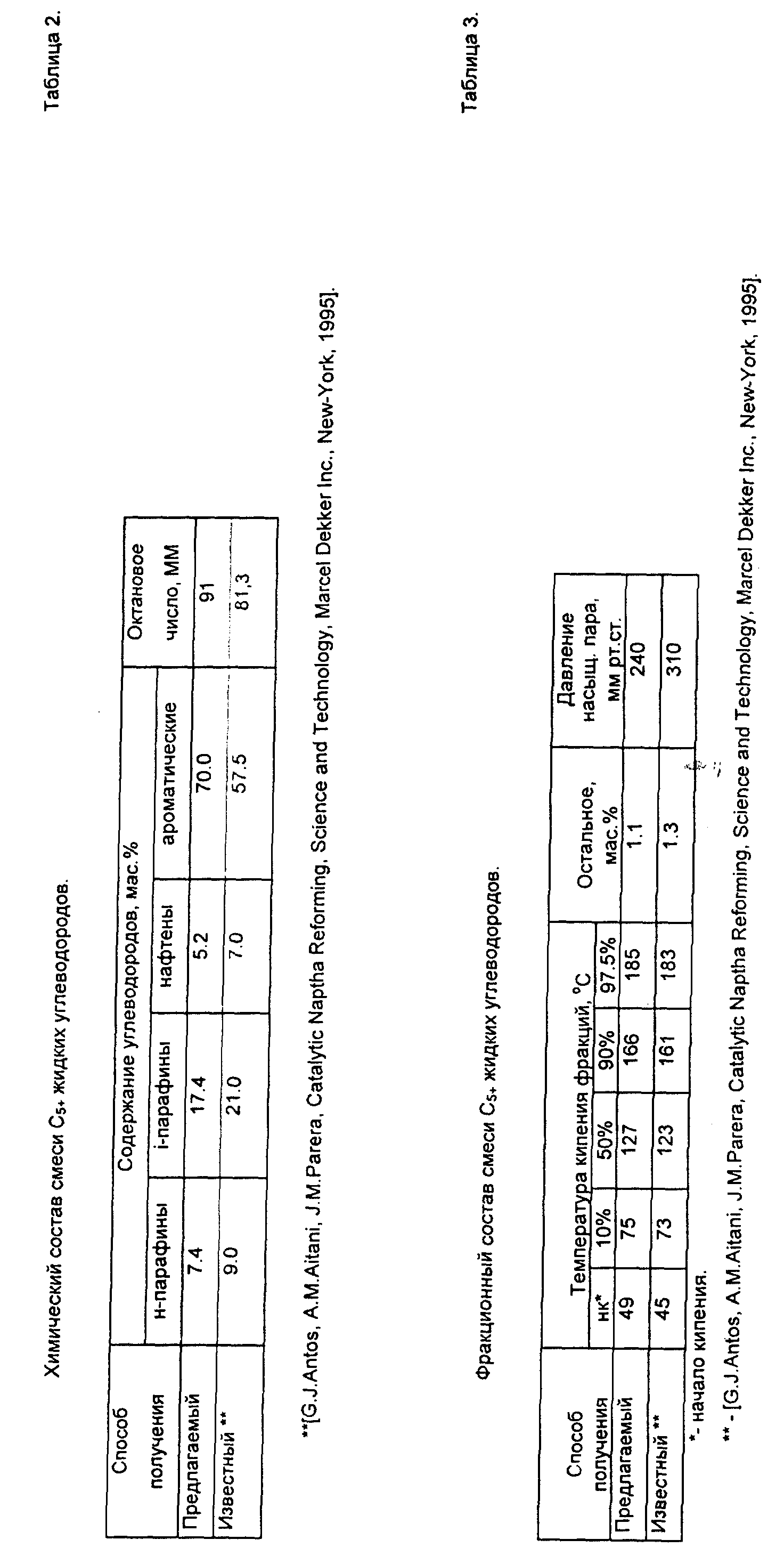

C5+-жидкие углеводороды представляют собой смесь парафиновых, нафтеновых и ароматических углеводородов. Химический состав и антидетонационные характеристики по моторному методу представлены в таблице 2.

Для сравнения в таблице 2 приведен состав высокооктанового компонента автотоплив, получаемого известным способом риформинга бензина [G.J.Antos, A. M. Aitani, J. M.Parera, Catalytic Naptha Reforming, Science and Technology, Marcel Dekker Inc., New-York, 1995].

В таблице 3 приведен фракционный состав C5+-жидких углеводородов.

Из данных таблиц 2,3 следует, что по своему химическому составу и свойствам C5+-жидкие углеводороды полностью удовлетворяют требованиям, предъявляемым к риформирг-бензинам, используемым в качестве высокооктановых компонентов моторных топлив.

C5+-жидкие углеводороды содержат в своем составе ароматические углеводороды. Жидкий катализат обрабатывают раствором триэтиленгликоля. Экстракт отделяют от рафината и затем, ректификацией от триэтиленгликоля. Выход суммы ароматических углеводородов - 71.3 в расчете на поданое количество исходных C5+-жидких углеводородов. Продукт содержит, мас.%: бензол - 3.2, толуол - 13.4, ароматические углеводороды C8 - 29.1, ароматические углеводороды C9 - C10 - 25.7. С использованием известных способов ректификации указанную смесь разделяют и получают индивидуальные ароматические углеводороды.

Пример 3 (для сравнения). Процесс осуществляют по примеру 2, с тем отличием, что в реактор с катализатором, содержащим платину в степени окисления n > 0, осуществляют подачу метана без подачи бензина. Из данных материального баланса следует, что в данных условиях образования углеводородов C>>1 не наблюдается.

Пример 4. Процесс осуществляют по примеру 2, с тем отличием, что катализатор содержит 0.1 мас.% платины в степени окисления n > 0, а в реактор с катализатором подают бензиновую фракцию в количестве 5 мас.% от суммы подаваемого углеводородного сырья.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 91.3, 4.7 и 3.8 мас.% соответственно. Суммарный выход C>>1 углеводородов составляет 95%. Следовательно, осуществление сопряженной конверсии метана в данных условиях обеспечивает увеличение C>>1 углеводородов на 3.5 мас.%.

Пример 5 (для сравнения). Процесс осуществляют по примеру 4, с тем отличием, что в зону реакции подают бензиновую фракцию в количестве 4 мас.% от общего количества подаваемого углеводородного сырья.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 95.3, 1.7 и 2.8 мас.% соответственно. Суммарный выход C>>1 углеводородов равен 4.5%. Следовательно, осуществление процесса в данных условиях не сопровождается превращением метана в C> >1 углеводороды.

Пример 6. Процесс осуществляют по примеру 2, с тем отличием, что используют катализатор с содержанием ионной платины 1 мас.%, а в зону реакции подают количества метана и бензина 5 и 95 мас.% соответственно при парциальном давлении метана 0.05 МПа.

Скорость подачи метана в данном случае составляет 80 нм3 на 1 м3 катализатора.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 4.5, 11.3 и 82.1 мас.% соответственно. Суммарный выход C>>1 углеводородов равен 93%. Конверсия метана составляет 10 мас.% от количества поданого CH4.

Пример 7 (для сравнения). Процесс проводят по примеру 6, но метан и бензин подают при следующих соотношениях: 3 и 97 (в мас.%). Скорость подачи метана в данном случае составляет 60 нм3 на 1 м3 катализатора в час. Парциальное давление метана 0.04 МПа.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют соответственно 5.3, 13.1, и 80.3 мас.%. Суммарный выход углеводородов с числом атомов углерода выше 1 составляет 93.4 мас.%, что на 3.6% меньше количества подаваемого в реакционную зону жидкого сырья. Следовательно, в данных условиях превращение метана в более тяжелые углеводороды не происходит.

Пример 8. В процессе используют катализатор, содержащий в своем составе, мас. %: ионная платина - 0.55, платина металлическая - 0,05, иридий - 0.5, фтор - 1.0 и носитель - остальное. Носитель получают смешиванием гидроксида алюминия и фтористоводородной кислоты с последующей формовкой в шарики, сушкой и прокалкой в атмосфере воздуха при 550oC.

Процесс проводят в аппаратуре, снабженной реактором проточного типа с движущимся слоем катализатора. Катализатор движется в реакторе под действием силы тяжести сверху вниз в одном направлении с потоком реакционной смеси углеводородов. Скорость движения катализатора поддерживают с помощью перепускных и запорных клапанов, установленных в верхней и нижней частях реактора. Закоксованный катализатор отбирают из нижней части реактора и направляют на регенерацию. Оттренированный и восстановленный катализатор порциями подают в верхнюю часть реактора. Объем загрузки катализатора составляет 100 см3. Катализатор движется со скорость 5 см3/час.

Процесс проводят при следующих условиях: давление - 1 МПа, температура - 490oC, скорость подачи метана - 100 нл/л катализатора в час. Весовое соотношение CH4/бензин равно 1/1.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 34.3, 10.1 и 53.7 мас.% соответственно. Выход углеводородов с числом углеродных атомов выше единицы составляет 63.8%. Следовательно, в данных условиях по сравнению с известным методом (пример 1) процесс биформинга обеспечивает увеличение выхода C>>1 углеводородов на 24.8%. Степень превращения метана в данных условиях составляет 31.4 мас.%.

Пример 9 (для сравнения). Процесс проводят по примеру 8, с тем отличием что температура процесса составляет 420oC. Выходы метана, C2 - C4-газообразных и C5+-жидких углеводородов составляют 51.3, 2.3 и 45.5 мас.% соответственно. Следовательно, проведение процесса при 420oC не приводит к превращению метана в высокомолекулярные углеводороды.

Пример 10. Иллюстрирует переработку метана в высокооктановые компоненты автотоплив.

Процесс проводят по примеру 8. Состав катализатора приведен в таблице 1.

В качестве сырья используют природный газ. Природный газ содержит, мас. %: метан - 96, этан - 2.5, C3 - C4-газообразные углеводороды - 1.5. В качестве углеводородного сырья с числом углеродных атомов выше трех используют широкую фракцию углеводородов, выкипающих в пределах 85 - 185oC, с содержанием серы 0.3 ppm. Фракция содержит углеводороды с числом углеродных атомов, мас. %: C4 - 1,8, C5 - 3.4, C6 - 7.3, C7 - 14.2, C8 - 48.6, C9-10 - 25.

Процесс проводят при следующих условиях: давление - 1.5 МПа, температура - 490oC, скорость подачи метана - 1500 нм3 на 1 м3 катализатора в час. Весовое соотношение CH4/бензин = 1/1.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 31.3, 8.4 и 57.6 мас.% соответственно. C5+-жидкие углеводороды содержат, мас. %: ароматические - 68, i-парафины 22, n-парафины - 8, нафтены - 2. Октаново число - 88 п.М.М., давление кипящих паров - 260 мм.рт.ст.

Следовательно, проведение процесса в данных условиях способствует увеличению выхода высокооктанового компонента автотоплив по сравнению с известным способом на 18.9 мас.%. Степень превращения метана составляет 37.4 мас.%.

Пример 11. Процесс проводят по примеру 10, с тем отличием, что в процесс подают бензиновую фракцию в количестве 25% от количества подаваемого в систему реакторов углеводородного сырья и процесс проводят при давлении 2.6 МПа.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 63.1, 14.6 и 20.8 мас.% соответственно. Степень превращения метана составляет 15.9 мас.%.

Пример 12. Пример проводят по примеру 10, с тем отличием, что процесс проводят при 440oC. Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 39.3, 4.8 и 55 мас.% соответственно. Степень превращения метана составляет 21.4 мас.%. Содержание ароматических в катализате составляет 48 мас.%, i-парафиновых углеводородов - 31 мас.%. Октановое число катализата - 79 п.М.М.

Пример 13. Пример проводят по примеру 12, с тем отличием, что процесс проводят при 430oC. Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 48.5, 2.2 и 49.0 мас.% соответственно. Степень превращения метана составляет 3 мас.%. Октановое число ктализата - 58 п.М.М. Следовательно, проведение процесса при температурах менее 440oC не приводит к превращению метана в выскооктановые компоненты автотоплив.

Пример 14.Иллюстрирует применение предлагаемого способа для переработки метана и узких бензиновых фракций. Пример проводят по примеру 10, с тем отличием, что в качестве углеводородного сырья с числом углеродных атомов выше трех используют фракцию углеводородов, выкипающих в пределах 65-85oC. Фракция содержит углеводороды с числом углеродных атомов, мас.%: C4 - 2.5, C5 - 12.3, C6 - 68.7, C7 - 16.5, а процесс проводят при парциальном давлении метана 1 МПа.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 30.8, 10.3 и 56.4 мас.% соответственно. Степень превращения метана составляет 38.4 мас.%. Жидкий катализат содержит, мас.%: бензол - 39.5, толуол - 17, C8 - ароматические углеводороды - 12.5.

Пример 15. Пример проводят по примеру 14, с тем отличием, что в качестве углеводородного сырья с числом углеродных атомов выше трех используют фракцию углеводородов, выкипающих в пределах 105-140oC, и процесс проводят при 460oC.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 34.7, 7.3 и 55.8 мас.% соответственно. Степень превращения метана составляет 30.6 мас. %. Жидкий катализат содержит C8 - C9-ароматические углеводороды - 78 мас.%.

Пример 16. Пример проводят по примеру 15, с тем отличием, что процесс проводят при 450oC и парциальном давлении метана 1.6 МПа.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 44.3, 5.3 и 49.8 мас.% соответственно. Степень превращения метана составляет 11.4 мас.%. Основными продуктами превращения метана являются C2 - C4-алифатические углеводороды. Следовательно, переработка метана и узкой бензиновой фракции (105-140oC) при температурах менее 460oC при парциальном давлении более 1.6 МПа не является оптимальной для получения ароматических углеводородов.

Пример 17. Иллюстрирует предлагаемый способ переработки метана в C2 - C4-алифатические углеводороды.

Процесс проводят в системе, состоящей из пяти последовательно соединенных реакторов. В первом реакторе состав катализатора следующий, мас.%: 3,0 - никель металлический на носителе. Носитель получают смешением гидроксидов алюминия (90 мас. %) и цинка (10 мас.%) с последующей формовкой, сушкой и прокаливанием в атмосфере воздуха.

Во втором-третьем реакторах состав катализатора следующий, мас.%: 7.5 - никель ионный, 0.15 - сера на носителе. Носитель получают смешением гидроксида алюминия (80 мас.%) и цеолита NaY (20 мас.%) с последующей формовкой, сушкой и прокаливанием в атмосфере воздуха.

В четвертом и пятом реакторах состав катализатора следующий, мас.%: 3.5 - кобальт ионный, 3.5 - железо ионное, 0.15 - сера на носителе. Носитель получают смешением гидроксида алюминия (60 мас.%) и цеолита NaY (40 мас.%) с последующей формовкой, сушкой и прокаливанием при 550oC в атмосфере воздуха.

В первом реакторе - 5 г катализатора, во втором и третьем - по 10 г, в четвертом и пятом реакторах - по 15 г катализатора.

В качестве сырья используют природный газ следующего состава, мас.%: метан - 96, этан - 2.5, углеводороды C2 - C4 - 1.5.

На вход в первый реактор на смешение с природным газом подают прямогонную бензиновую фракцию, выкипающую в пределах 45-105oC. Фракция содержит углеводороды с числом углеродных атомов, мас.%: C4 - 4.3, C5 - 37.6, C6 - 42.9, C7 - 15.2.

Процесс проводят при следующих условиях: парциальное давление метана - 4 МПа, температура - 520oC, скорость подачи метана - 1000 нм3 на 1 м3 катализатор в час, количество подаваемого бензина составляет 50% от подаваемого в систему реакторов углеводородного сырья.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 30.2, 52.8 и 15.1 мас.% соответственно. Степень превращения метана составляет 39.6 мас.%.

Пример 18. Процесс проводят в системе, состоящей из пяти последовательно соединенных реакторов. В первом реакторе используют промышленный катализатор ПР-51, мас.%: 0,30-платина ионная, 0,40-рений, 1,5-хлор на носителе. Носитель получают смешением гидроксидов алюминия (90 мас.%) и цинка (10 мас.%) с последующей формовкой, сушкой и прокаливанием в атмосфере воздуха.

Во втором-третьем реакторах состав катализатора следующий, мас.%: 7.5 - никель ионный, 0.15 - сера на носителе. Носитель получают смешением гидроксида алюминия (80 мас.%) и цеолита NaY (20 мас.%) с последующей формовкой, сушкой и прокаливанием в атмосфере воздуха.

В четвертом и пятом реакторах состав катализатора следующий, мас.%: 3.5 - кобальт ионный, 3.5 - железо ионное, 0.15 - сера на носителе. Носитель получают смешением гидроксида алюминия (60 мас.%) и цеолита NaY (40 мас.%) с последующей формовкой, сушкой и прокаливанием при 550oC в атмосфере воздуха.

В первом реакторе - 5 г катализатора, во втором и третьем - по 10 г, в четвертом и пятом реакторах - по 15 г катализатора.

В качестве сырья используют природный газ следующего состава, мас.%: метан - 96, этан - 2.5, углеводороды C2 - C4 - 1.5.

На вход в первый реактор на смешение с природным газом подают прямогонную бензиновую фракцию, выкипающую в пределах 45-105oC. Фракция содержит углеводороды с числом углеродных атомов, мас.%: C4 = 4.3, C5 - 37.6, C6 - 42.9, C7 - 15.2.

Процесс проводят при следующих условиях: парциальное давление метана - 2,5 МПа, температура - 480oC, скорость подачи метана - 1000 нм3 на 1 м3 катализатора в час, количество подаваемого бензина составляет 50% от подаваемого в систему реакторов углеводородного сырья.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 41.1, 30.2 и 27.9 мас.% соответственно. Степень превращения метана составляет 17.8 мас.%.

Пример 19 (для сравнения). Процесс проводят по примеру 18, с тем отличием, что температура в зоне реакции поддерживается равной 470oC, а парциальное давление метана - 2 МПа.

Выходы метана, C2 - C4-газообразных, C5+-жидких углеводородов составляют 45.8, 7.7 и 45.3 мас.% соответственно. Степень превращения метана - 8.4. Основными продуктами превращения метана являются C5+-жидкие углеводороды. Таким образом, снижение температуры процесса менее 480o C и уменьшение парциального давления метана менее 2.5 МПа, обуславливают изменение направления превращения метана в сторону образования C5+-жидких углеводородов.

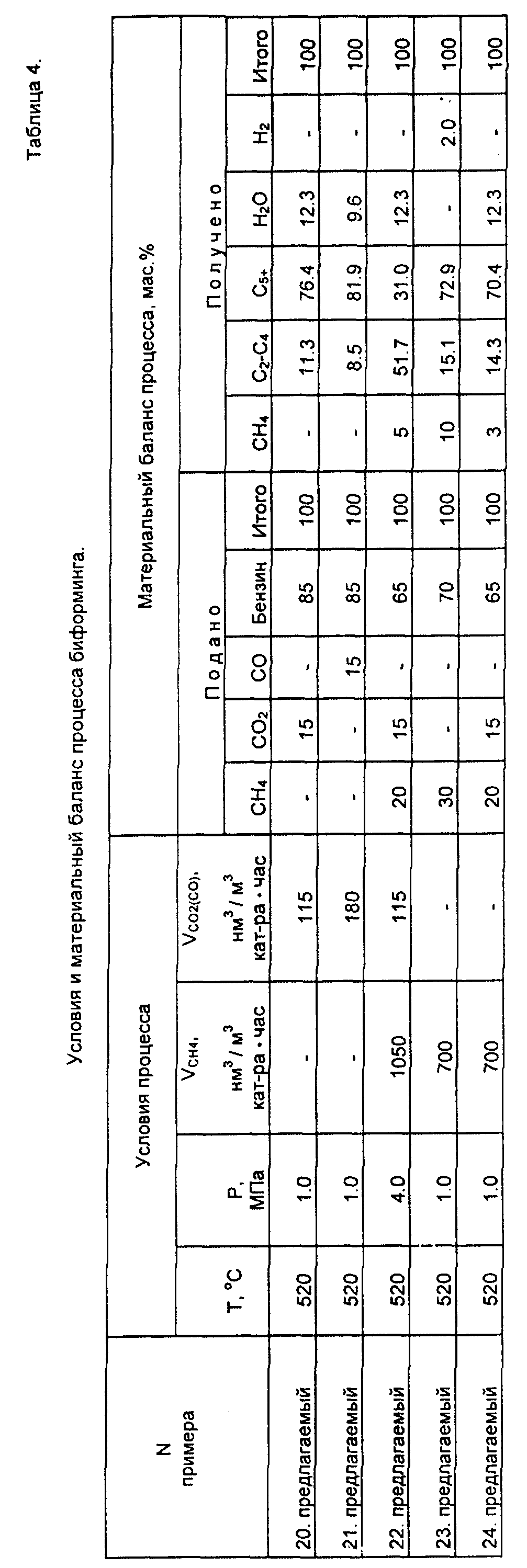

Основные параметры и материальный баланс процесса по примерам 20-24 приведены в таблице 4.

Пример 20. Иллюстрирует вариант предлагаемого способа по п.9 с использованием водорода, образующегося при переработке метана и бензина для гидрирования двуокиси углерода.

Процесс проводят в четырехреакторной системе, принципиальная схема которой приведена на фиг. 2. В реакторе P-1 используют катализатор следующего химического состава, мас.%: никель ионный - 2.5, La2O3 - 2.5, оксид алюминия - остальное.

В реакторах P-2, P-3 и P-4 используют катализатор следующего химического состава, мас. %: платина ионная - 0.35, рений - 0.45, олово - 0.2, хлор - 1.2, сера - 0.1, оксид алюминия - остальное.

Катализатор загружают в следующих количествах: в P-1 и P-3 по 20 г, в P-2 - 10 г, в P-4 - 40 г.

Процесс проводят при следующих условиях: давление - 1 МПа, температура - 520oC, скорость подачи диоксида углерода - 11 нм3/м3 катализатора в час.

Диоксид углерода смешивают с рециркулирующим водородсодержащим газом и подвергают гидрированию в реакторе P-1 при 350oC. Образующиеся метан и воду разделяют в сепараторе C-1. Воду выводят из процесса. В выходящий из C-1 поток метана добавляют бензиновую фракцию, выкипающую в интервале 85-185oC, и превращают в системе реакторов P-2 - P-4. Образующийся в процессе водород и C2 - C4-углеводородные газы отделяют от C5+-жидких углеводородов и возвращают на смешение с диоксидом углерода.

Выходы C2 - C4-газообразных, C5+-жидких углеводородов и воды составляют 11.3, 76.4 и 12.3 мас. % соответственно. В данном варианте предлагаемого процесса за счет рециркуляции достигается полная конверсия образующегося метана, а диоксид углерода является основным источником образования метана. Суммарный выход углеводородов, содержащих два и более углеродных атома, составляет 87.7 мас. %. Выход C5+-жидких углеводородов в расчете на количество поданного на смешение с метаном бензина составляет 76.4/85 = 89.9%, что на 11% выше, чем выход бензина по известному способу осуществления процесса (пример 1).

Пример 21. Процесс проводят по примеру 20, с тем отличием, что с рекиркулирующим водородсодержащим газом смешивают оксид углерода и подвергают гидрированию в реакторе P-1 при 270oC.

Выходы C2 - C4-газообразных, C5+-жидких углеводородов и воды составляют 8.5, 81.9 и 9.6 мас.%. В данном случае за счет рециркуляции метана достигается его полная конверсия. Суммарный выход C5+-жидких углеводородов в расчете на количество поданного на смешение с метаном бензина составляет 96 мас. %, что на 18% выше, чем по известному способу осуществления процесса (пример 1).

Пример 22. Иллюстрирует вариант предлагаемого способа, в котором сырьем для получения углеводородов с числом углеродных атомов выше единицы используют метан, оксиды углерода и бензиновую фракцию выкипающую в пределах температур 85-185oC.

Процесс проводят в многореакторной системе по примеру 20 (фиг. 2).

Процесс проводят в следующих условиях: давление - 4 МПа, температура - 520oC, скорость подачи метана - 1050 нм2 на 1 м3 катализатора в час, скорость подачи диоксида углерода - 115 нм3 на 1 м3 катализатора в час.

Процесс проводят непрерывно в параллельно работающих реакторах: в P-1 - гидрирование диоксида углерода, а в P-2 - P-4 - переработка метана и бензиновой фракции.

Образующийся в P-1 метан отделяют от воды в сепараторе C-1 и смешивают с метаном, подаваемым на установку, и бензиновой фракцией на входе в реактор P-2. Образующиеся продукты разделяют в сепараторе C-2 и C5+-жидкие углеводороды выводят с установки в качестве готового продукта. Водородсодержащий газ направляют на разделение в сепаратор C-3. C2 - C4-Газообразные продукты выводят с установки, а непрореагировавший метан и водород направляют на смешение с диоксидом углерода.

Выходы C2 - C4-газообразных, C5+-жидких углеводородов и воды составляют 51.7, 31.0 и 12.3 мас.% соответственно.

Пример 23. Иллюстрирует вариант предлагаемого способа, в котором углеводородное сырье предварительно подвергают дегидрогенизации на катализаторе, содержащем металл платиновой группы в реакторе P-1 (фиг. 3), образующийся водород отделяют от углеводородов в сепараторе C-2 и выводят из процесса. Дегидрогенизированное углеводородное сырье добавляют в поток метана, поступающий на переработку в систему реакторов P-2, P-3.

Процесс проводят в трехреакторной системе. В реактор P-1 загружен катализатор следующего состава, мас. %: 0.5 - платина металлическая, 0.3 - хлор, оксид алюминия - остальное.

В качестве углеводородного сырья используют гидроочищенную фракцию, выкипающую в пределах 85-185oC, следующего состава, мас.%: парафины - 45.0, нафтены - 42.3, ароматические - 12.7, сера - 0.3 ppm.

Процесс дегидрогенизации бензина проводят в реакторе P-1 (фиг. 3) в следующих условиях: давление - 1 МПа, объемная скорость подачи сырья - 15 ч-1, температура - 460oC, соотношение H2/бензин = 500 м3 на 1 м3 бензина. Водород отделяют от продуктов реакции и частично направляют на смешение с исходным сырьем, а основную долю выводят из процесса.

Углеводороды из сепаратора C-3 добавляют в поток метана и направляют в систему реакторов P-2, P-3. В реакторы загружен катализатор следующего состава, мас. %: платина ионная - 0.25, германий - 0.2, хлор - 1.1, оксид алюминия - остальное.

Переработку метана и углеводородного сырья проводят в следующих условиях: давление - 1 МПа, температура - 520oC, скорость подачи метана 700 нм3 на 1 м3 катализатора в час.

Выходы метана, C2 - C4- газообразных, C5+-жидких углеводородов составляют 10.0, 15.1 и 72.9 мас.% соответственно. Выход водорода 2 мас.%. Степень превращения метана составляет 66.7 мас.%.

Пример 24. Процесс проводят по примеру 23, с тем отличием, что образующийся в процессе дегидрогенизации углеводородного сырья водород направляют на смешение с двуокисью углерода и гидрируют последний по примеру 20. Образующийся метан добавляют в поток метана на вход реактора P-2.

Выходы C2 - C4-газообразных, C5+-жидких углеводородов и воды составляют, мас.%: 14.3, 70.4 и 12.3 соответственно. Степень превращения метана в данных условиях составляет 85 мас.%.

Предлагаемый способ переработки метана в углеводороды с большим, чем у метана молекулярным весом, а именно, в высокооктановые компоненты моторных топлив, в ароматические углеводороды, C2 - C5-алифатические углеводороды решает важную народохозяйственную проблему производства высококачественных углеводородных продуктов из метана и может найти широкое применение в промышленности, т.к. стоимость природного газа значительно меньше, чем нефти, а стабильность его добычи и перспективные запасы значительно выше.

Реферат

Описывается способ переработки метана в системе реакторов с катализатором с получением углеводородов с числом углеродных атомов больше единицы и водорода, отличающийся тем, что в метан добавляют углеводородное сырье с числом углеродных атомов выше трех в количестве не менее 5 % от общего количества подаваемого в систему реакторов углеводородного сырья и процесс проводят на катализаторе, содержащем металл платиновой группы в степени окисления n > 0 при парциальном давлении метана не менее 0,05 МПа и температуре не менее 440oС. Технический результат - получение углеводородов с числом углеродных атомов больше единицы. 2 с. и 22 з.п. ф-лы, 3 ил.,4 табл..

Формула

Платина электронодефицитная (с энергией уровня валентных электронов 4d 5/2, равной (317,5±0,2) эВ, n = 2 - 0,1-1,0

Платина металлическая - 0-0,2

Хлор - 0,6-1,5

Промоторы из числа элементов рений, олово, сера - Не менее 0, 1

Носитель из оксидов металлов III-IV группы или их смеси - Остальное

3. Способ по п. 1, отличающийся тем, что скорость подачи метана не менее 60 нм3 на 1 м3 катализатора в час.

Комментарии