Способ производства граничных поверхностей граната и изделия, содержащие полученные таким способом гранаты - RU2663737C2

Код документа: RU2663737C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

[1] Настоящее изобретение относится к способу производства граничных поверхностей граната, а также к изделиям, содержащим полученные таким способом гранаты.

[2] Детектор сцинтилляции или сцинтилляционный счетчик получаются, когда сцинтилляционный материал соединяется с электронным светочувствительным датчиком, таким как трубка фотоумножителя (PMT), фотодиод, кремниевый фотоумножитель и т.п. Трубки фотоумножителя поглощают свет, излучаемый сцинтилляционным материалом, и преобразуют его в электронный ток с помощью фотоэлектрического эффекта. Последовательное умножение этих электронов (иногда называемых фотоэлектронами) приводит к электрическому импульсу, который может быть затем проанализирован, и который дает значимую информацию о частице, которая первоначально попала в сцинтилляционный материал. Сцинтиллятор является материалом, который производит свет при его возбуждении ионизирующей радиацией. Люминесцентные материалы при попадании на них входящей частицы поглощают ее энергию и сцинтиллируют (то есть повторно испускают поглощенную энергию в форме света).

[3] Полезной характеристикой сцинтилляционного материала является количество света, производимого в процессе сцинтилляции, которое может быть измерено как количество фотонов сцинтилляции, производимых при поглощении 1 МэВ энергии ионизирующей частицы. Только небольшая часть фотонов сцинтилляции, произведенных при явлении сцинтилляции, достигает детектора. Значительное число фотонов сцинтилляции теряется за счет поглощения или потерь в оптических интерфейсах в модуле детектора.

[4] Один из способов улучшения эффективности сбора света состоит в том, чтобы улучшить оптическую прозрачность сцинтилляционного материала за счет улучшения его кристаллической однородности. Это может привести к уменьшенному поглощению фотонов сцинтилляции и свойствам переноса фотона материала. Другим способом является изменение углового выходного распределения (распределения углов выхода), с которым фотоны выходят из поверхности сцинтилляционного материала.

[5] В приложениях отсчета времени желательно минимизировать количество отражений, которые происходят на выходной поверхности сцинтилляционного материала, и таким образом уменьшить дисперсию времени прибытия фотона на светочувствительный датчик. Это может быть достигнуто путем модификации выходной поверхности сцинтилляционного материала за счет формирования микроструктуры четких канавок. За счет использования этих канавок можно расширить диапазон приемных углов падающих фотонов, распространяющихся на выходе сцинтиллятора. Фиг. 1 изображает один способ расположения канавок на выходной поверхности сцинтиллятора для того, чтобы сократить количество фотонов, которые отражаются обратно от интерфейса благодаря полному внутреннему отражению. Фиг. 1 показывает блок клея 106, расположенный на выходной поверхности кристалла 102 сцинтиллятора из ортосиликата лютеция (LSO). Также на выходной поверхности сцинтилляционного материала 102 расположены микротекстуры (то есть, канавки) в форме массива пирамид 104. Наличие пирамид уменьшает величину полного внутреннего отражения, которое происходило бы, если бы выходная поверхность сцинтилляционного материала 102 была плоской.

[6] Эффект, создаваемый наличием пирамид на выходной поверхности сцинтилляционного материала, может быть продемонстрирован путем использовании моделирований прослеживания луча в сцинтилляторе 102 с пирамидами 104 и без них, как показано на Фиг. 2(A) и Фиг. 2(B) соответственно. Фиг. 2(A) изображает сцинтиллятор 102, имеющий плоскую выходную поверхность. Из-за этой плоской выходной поверхности некоторые из фотонов, которые попадают на эту поверхность под углом большим или равным критическому углу, полностью отражаются на интерфейсе обратно в сцинтилляционный материал 102.

[7] Фиг. 2 (B) изображает поверхность сцинтилляционного материала 102, которая текстурирована пирамидами 104. Пирамиды 104 позволяют более высокому проценту фотонов, которые имеют распределение падающих углов, зависящее от формы сцинтиллятора 102 и окружающих его оптических элементов, проходить через интерфейс, потому что они попадают на интерфейс под углами меньшими, чем критический угол.

[8] Множество способов может использоваться для того, чтобы произвести текстурированную выходную поверхность сцинтилляционного материала, таких как, например, механическое полирование, лазерная резка, химическое травление, или даже присоединение дополнительных структур с показателем преломления, близким к показателю преломления самого сцинтиллятора. Последний способ является особенно трудным вследствие того, что большинство сцинтилляционных материалов, используемых для высокоэнергетических приложений, имеют относительно высокие показатели преломления при сравнении с большинством оптических клейких веществ, используемых в качестве оптических связующих веществ. В этом случае потери за счет отражения света происходят в оптическом интерфейсе, где теряется значительное количество фотонов сцинтилляции. Кроме того, формирование такой структуры на поверхностях сцинтилляционных материалов такими способами, как механическое полирование, лазерная резка или химическое травление, создает другую проблему. Высокие напряжения, создаваемые во время изготовления поверхности сцинтилляционного материала, приводят к выкрашиванию или к образованию микротрещин на поверхности кристалла. Поэтому желательно разработать способы для производства сцинтилляционных материалов с текстурированными поверхностями, которые могли бы использоваться для сохранения падающих фотонов и которые не деградировали бы с течением времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[9] В настоящем документе раскрывается способ, включающий в себя помещение в форму порошка, который имеет состав для производства сцинтилляционного материала, и сжатие этого порошка для того, чтобы сформировать сцинтилляционный материал; где выходная поверхность сцинтилляционного материала имеет текстуру, которая содержит множество выступов, которые уменьшают полное внутреннее отражение на выходной поверхности, и которые увеличивают количество фотонов, выходящих из выходной поверхности, на величину, большую или равную 5% по сравнению с поверхностью, у которой нет выступов.

[10] В настоящем документе раскрывается способ, содержащий расположение на выходной поверхности сцинтилляционного материала геометрического объекта с помощью аддитивного производства; где аддитивное производство содержит добавление последовательных слоев сцинтилляционного материала для того, чтобы сформировать этот геометрический объект; и

[11] где эти геометрические объекты уменьшают полное внутреннее отражение на выходной поверхности и увеличивают количество фотонов, выходящих из выходной поверхности, на величину, большую или равную 5% по сравнению с поверхностью, у которой нет этого геометрического объекта.

[12] В настоящем документе раскрывается изделие, содержащее сцинтилляционный материал, имеющий текстурированную выходную поверхность, произведенную с помощью способа, содержащего помещение в форму порошка, который имеет состав для производства сцинтилляционного материала, и сжатие этого порошка для того, чтобы сформировать сцинтилляционный материал; где выходная поверхность сцинтилляционного материала имеет текстуру, которая содержит множество выступов, которые уменьшают полное внутреннее отражение на выходной поверхности, и которые увеличивают количество фотонов, выходящих из выходной поверхности, на величину, большую или равную 5% по сравнению с поверхностью, у которой нет выступов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[13] Фиг. 1 изображает один способ расположения канавок на выходной поверхности сцинтиллятора для того, чтобы сократить количество фотонов, которые отражаются обратно от интерфейса благодаря полному внутреннему отражению;

[14] Фиг. 2(A) изображает сцинтиллятор, имеющий плоскую выходную поверхность, и отражения фотонов обратно в сцинтилляционный материал из-за полного внутреннего отражения;

[15] Фиг. 2(B) изображает сцинтилляционный материал с текстурированной поверхностью, которая обеспечивает большую эффективность выхода фотонов благодаря уменьшенному полному внутреннему отражению;

[16] Фиг. 3(A) показывает множество пирамид, расположенных на выходной поверхности сцинтилляционного материала;

[17] Фиг. 3(В) показывает множество эллипсоидов, расположенных на выходной поверхности сцинтилляционного материала;

[18] Фиг. 3(С) показывает множество полусфер, расположенных на выходной поверхности сцинтилляционного материала;

[19] Фиг. 3(D) показывает множество усеченных пирамид, расположенных на выходной поверхности сцинтилляционного материала;

[20] Фиг. 4(A) показывает, как измеряется угол α, когда геометрический объект является пирамидой;

[21] Фиг. 4(B) показывает, как измеряется угол α, когда геометрический объект является эллипсоидом 105;

[22] Фиг. 5 показывает один вариант осуществления, в котором текстурирование включает в себя расположение множества пирамид на выходной поверхности сцинтилляционного материала;

[23] Фиг. 6 представляет собой график, который показывает, что усиление выхода света увеличивается на величину вплоть до 27%, когда ширина изменяется от 100 до 500 мкм;

[24] Фиг. 7 показывает поверхность, на которой текстура содержит множество усеченных пирамид; и

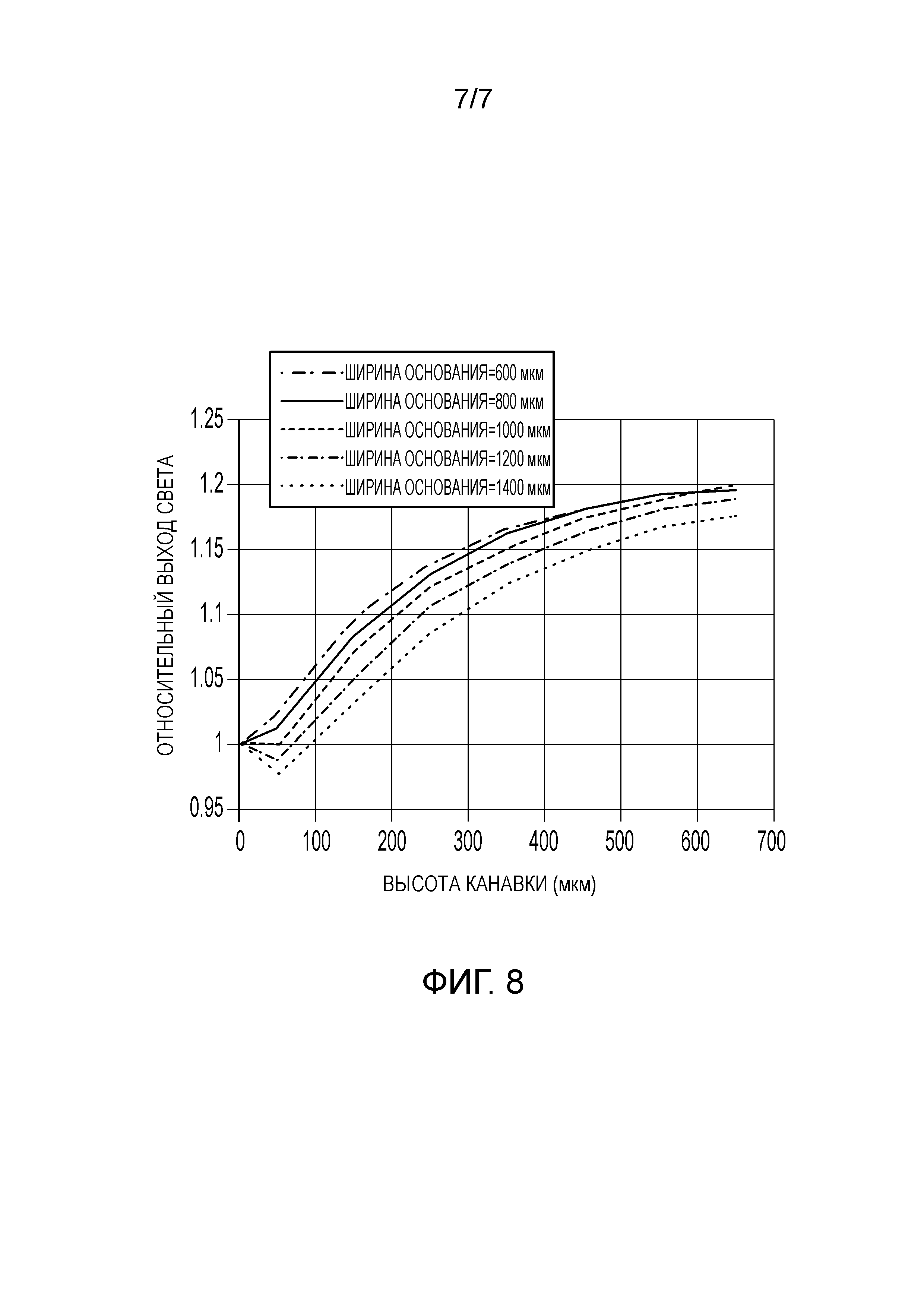

[25] Фиг. 8 представляет собой график, который показывает выход света из поверхности текстуры, изображенной на Фиг. 7.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[26] В настоящем документе раскрывается способ для производства сцинтилляционных материалов, имеющих текстурированные выходные поверхности. Сцинтилляционные материалы с текстурированными выходными поверхностями производятся в процессе, который обеспечивает рост границы зерна во время производственного процесса. Более конкретно, порошки, имеющие состав с определенной стехиометрией для производства желаемого сцинтилляционного материала, подвергаются сжатию с одновременным отжигом для того, чтобы облегчить рост границы зерна во время процесса. Рост границы зерна во время процесса производства уменьшает напряжения, которые вызывают выкрашивание или образование микротрещин на поверхности кристалла. Сцинтилляционные материалы могут быть монокристаллическими, поликристаллическими, или могут представлять собой их комбинацию. Они могут производиться из керамики, но не ограничиваются этим.

[27] В одном варианте осуществления способ содержит сжатие порошка (который имеет желаемую стехиометрию) в форме, которая имеет внутренние поверхности, специально спроектированные для создания желаемой текстурированной поверхности на сцинтилляционном материале. В одном варианте осуществления эта форма имеет внутреннюю поверхность с текстурой, которая является противоположной текстуре, желаемой на выходных поверхностях кристалла. Когда порошок подвергается сжатию в этой форме, желаемая текстура переносится на поверхность кристалла. Этот способ содержит прессование порошка, который имеет состав сцинтиллятора, для того, чтобы произвести сцинтилляционный материал, имеющий текстурированную выходную поверхность. Текстурированная выходная поверхность содержит множество направленных наружу или внутрь выступов (в дальнейшем упоминаемых как «геометрические объекты»), которые уменьшают полное внутреннее отражение на выходной поверхности, и которые увеличивают количество фотонов, выходящих из выходной поверхности, на величину, большую или равную 5% по сравнению с поверхностью, у которой нет направленных наружу выступов.

[28] Процессы роста границы зерна вызываются только локальной кривизной границ зерна. Уменьшение общей величины площади границы зерна соответствует тенденции системы минимизировать полную свободную энергию системы. Процесс роста границы зерна для уменьшения свободной поверхностной энергии может быть инициирован приложением упругих сил, или напряжений, или градиентов температуры в объеме порошка во время его сжатия в форме. Скорость роста границы зерна является пропорциональной общему количеству свободной энергии на границе зерна (также иногда называемой зернограничной энергией). В одном варианте осуществления этот процесс может быть применен к керамическим материалам, спекаемым без приложения давления, что известно как процесс спекания без давления. Следовательно, стадия сжатия может быть опциональной.

[29] Этот способ содержит помещение порошка, имеющего желаемую стехиометрию, в форму и сжатие этого порошка при температуре, эффективной для ускорения роста границы зерна. Эти порошки имеют такой состав, который при сжатии будет производить желаемые сцинтилляционные материалы с текстурированными поверхностями. Состав порошка может быть одним из тех, которые представлены формулами, подробно описанными ниже.

[30] В некоторых вариантах осуществления порошковая композиция может содержать гадолиний и галлий и иметь следующую формулу (1):

M1aM2bM3cM4dO12 (1)

где O представляет собой кислород, M1, M2, M3 и M4 представляют собой первый, второй, третий и четвертый металл, которые отличаются друг от друга, где сумма а+b+c+d составляет приблизительно 8, где «приблизительно» определяется как отклонение на ±10% от желаемого значения, где «a» имеет значение от приблизительно 2 до приблизительно 3,5, предпочтительно от приблизительно 2,4 до приблизительно 3,2, и более предпочтительно приблизительно 3,0, «b» имеет значение от 0 до приблизительно 5, предпочтительно от приблизительно 2 до приблизительно 3, и более предпочтительно от приблизительно 2,1 до приблизительно 2,5, где «b» и «c», «b» и «d», или «c» и «d» не могут одновременно быть равными нулю, где «c» имеет значение от 0 до приблизительно 5, предпочтительно от приблизительно 1 до приблизительно 4, предпочтительно от приблизительно 2 до приблизительно 3, и более предпочтительно от приблизительно 2,1 до приблизительно 2,5, «d» имеет значение от 0 до приблизительно 1, предпочтительно от приблизительно 0,001 до приблизительно 0,5, и более предпочтительно от приблизительно 0,003 до приблизительно 0,3.

[31] В одном варианте осуществления M1 представляет собой редкоземельный элемент, включая, но не ограничиваясь этим, гадолиний, иттрий, лютеций, скандий или их комбинацию. M1 предпочтительно представляет собой гадолиний. M2 представляет собой алюминий или бор, M3 представляет собой галлий, и M4 является содопантом и содержит один или более элементов из таллия, меди, серебра, свинца, висмута, индия, олова, сурьмы, тантала, вольфрама, стронция, бария, бора, магния, кальция, церия, иттрия, скандия, лантана, лютеция, празеодима, тербия, иттербия, самария, европия, гольмия, диспрозия, эрбия, тулия или неодима.

[32] Что касается M1, часть галлия может быть замещена одним или более элементов из иттрия, гадолиния, лютеция, лантана, тербия, празеодима, неодима, церия, самария, европия, диспрозия, гольмия, эрбия, иттербия или их комбинаций.

В одном варианте осуществления некоторое количество галлия может быть замещено иттрием. M3 предпочтительно представляет собой алюминий.

[33] В одном варианте осуществления содопант M4 включает в себя Tl+, Cu+, Ag+, Au+, Pb2+, Bi3+, В+, Sn2+, Sb3+, Ce3+, Pr3+, Eu2+, Yb2+, Nb5+, Ta5+, W6+, Sr2+, B3+, Ba2+, Mg2+, Ca2+ или их комбинации.

[34] Некоторые примеры поликристаллов или монокристаллов, выращенных с использованием композиции формулы (1) с помощью этого способа, представляют собой (GAGG - гранат гадолиний-алюминий-галлий), (GGAG - гранат гадолиний-галлий-алюминий), (GYGAG - гранат гадолиний-иттрий-галлий-алюминий), (GSGG - гранат гадолиний-скандий-галлий), (GYAG - гранат гадолиний-иттрий-алюминий), (GSAG - гранат гадолиний-скандий-алюминий), (GGG - гранат гадолиний-галлий), (GYSAG - гранат гадолиний-иттрий-скандий-алюминий) или (GLAGG - гранат гадолиний-лютеций-алюминий-галлий). Каждый из поликристаллов или монокристаллов, представленных вышеупомянутыми формулами, может быть при желании солегирован церием или празеодимом.

[35] Другая композиция, которая может использоваться для производства текстурированной поверхности, включает в себя иодиды, имеющие формулы (2), (3) или (4):

ASr1-xEuxI3 (2)

A3Sr1-xEuxI5; (3); или

ASr2(1-x)Eu2xI5 (4)

где А состоит по существу из любого элемента щелочного металла, такого как литий, натрий, калий, рубидий, цезий или их комбинация, и где 0≦x≦1, предпочтительно 0,05≦x≦0,995, и более предпочтительно 0,1≦x≦0,9. В некоторых вариантах осуществления примерные композиции включают в себя CsSr1-xEuxI3, Cs3Sr1-xEuxI5 и CsSr2(1-x)Eu2xI5. Примерные композиции включают в себя CsSr0,9-0,99Eu0,01-0,10I3 и CsEuI3.

[36] В некоторых других вариантах осуществления другая композиция, которая может использоваться для производства текстурированной поверхности, включает в себя бромиды или галиды, имеющие формулы (5) или (6):

A3M6Br6(1-x)Cl6x, (5); или

AM62Br7(1-x)Cl7x, (6)

где 0≦x≦1; предпочтительно 0,05≦x≦0,995, и более предпочтительно 0,1≦x≦0,9; где A представляет собой Li, Na, K, Rb или их комбинацию; и где M6 представляет собой церий, скандий, иттрий, лантан, лютеций, гадолиний, празеодим, тербий, иттербий, неодим или их комбинацию.

[37] В других вариантах осуществления композиции, которые используются для того, чтобы произвести текстурированную поверхность, являются ортосиликатами лютеция (LSO), имеющими формулу (7):

M72xLu2(1-x)SiO5 (7)

где M7 является церием, скандием, иттрием, лантаном, лютецием, гадолинием, празеодимом, тербием, иттербием, неодимом или их комбинацией, предпочтительно церием; и где x равно от 0,001 до 0,1, предпочтительно от 0,005 до 0,015. Одним примерным составом LSO является Ce:Lu2SiO5.

[38] Порошки, используемые для изготовления сцинтилляционных материалов, содержат частицы, которые имеют средний размер частиц в диапазоне от 2 нм до 500 мкм, предпочтительно от 5 нм до 50 нм. Для того, чтобы определить средний размер частиц, измеряется радиус инерции частиц. Для того, чтобы определить размер частиц, могут использоваться рассеяние света или электронная микроскопия.

[39] Порошки могут быть дополнительно измельчены в шаровой мельнице, роликовой мельнице или в другом устройстве распыления. Измельченные порошки могут быть затем подвергнуты дополнительному процессу просеивания, если желательно использовать частицы одного конкретного размера. Частицы порошка могут быть изготовлены с использованием способов пиролиза распылением в пламени (FSP) и пиролиза с помощью распыления в пламени (FSAP) или с использованием множества способов синтеза «влажной химии», включая способы, основанные на синтезе золь - гель.

[40] Желаемые порошки могут быть помещены в форму (также называемую матрицей) и подвергнуты изостатическому прессованию (также называемому гидростатическим прессованием или горячим изостатическим прессованием) или одноосному сжатию. Изостатическое прессование может проводиться при комнатной температуре (23°C) или при повышенных температурах. При изостатическом прессовании инертный газ, такой как аргон, может использоваться для того, чтобы прикладывать давление к порошкам, содержащимся в форме, так, чтобы порошок химически не реагировал с газом или сам с собой. Форма опционально может нагреваться, вызывая тем самым повышение давления в форме. Многие системы используют накачивание соответствующего газа для того, чтобы достичь желаемого уровня давления. Давление прикладывается к материалу со всех направлений (отсюда термин «изостатическое прессование»).

[41] Инертный газ применяется изостатическим образом (или, что то же самое, гидростатическим образом) при давлении от 7350 фунтов на кв.дюйм (1 МПа) до 45000 фунтов на кв.дюйм (500 МПа), предпочтительно от 10000 фунтов на кв.дюйм (66 МПа) до 30000 фунтов на кв.дюйм (195 МПа). В некоторых вариантах осуществления температура во время прессования может быть комнатной температурой. В другом варианте осуществления во время применения изостатического или одноосного давления могут использоваться повышенные температуры от 900°F (482°C) до 3992°F (2200°C), предпочтительно от 1472°F (800°C) до 3962°F (2000°C) и более предпочтительно от 1650°F (900°C) до 1750°F (3182°C).

[42] Отжиг предпочтительно проводится посредством конвективной теплопередачи или теплопередачи за счет теплопроводности. В одном варианте осуществления радиационное нагревание (например радиочастотное нагревание, микроволновое нагревание или нагревание инфракрасным излучением) может проводиться одновременно или последовательно с конвективным нагреванием или нагреванием за счет теплопроводности. В одном варианте осуществления нагревание проводится посредством теплопроводности или комбинации теплопроводности и конвекции, в то время как образец находится в прессе и под давлением.

[43] Нагревание и прессование композиции могут проводиться одновременно или последовательно. В одном варианте осуществления нагревание и прессование композиции могут проводиться одновременно. Одновременное применение тепла и давления устраняет внутренние пустоты и микропористость посредством комбинации пластической деформации, деформации ползучести, роста границы зерна и диффузионного связывания. Этот процесс улучшает усталостную прочность компонента и уменьшает выкрашивание и образование волосяных трещин во время использования.

[44] При одноосном сжатии могут использоваться давления и температуры, определенные выше для изостатического сжатия. Однако для того, чтобы произвести сцинтилляционный материал, сжимающее давление прикладывается только в двух взаимно противодействующих направлениях. При одноосном сжатии давление может быть приложено к порошку, содержащемуся в форме, путем использования плунжеров с малым зазором от стенок формы. Небольшой зазор со стенками формы используется для того, чтобы воспрепятствовать заклиниванию плунжеров в форме. Этот зазор зависит от размера частиц порошка и может варьироваться в зависимости от размера частиц. Чем больше размер частиц, тем больше должен быть этот зазор.

[45] В некоторых вариантах осуществления связующее вещество или смазочный материал могут использоваться вместе с порошком во время прессования. Смазочный материал облегчает перемещение плунжеров в форме во время сжатия. Связующее вещество может использоваться для того, чтобы связать частицы с тем, чтобы предотвратить потерю частиц во время прессования.

[46] Текстурирование может содержать расположение множества различных геометрических объектов на выходной поверхности сцинтилляционного материала. Текстурирование может включать в себя выступы, направленные наружу или направленные внутрь. Направленный наружу выступ может включать в себя расположение геометрического объекта на выходной поверхности сцинтилляционного материала. Направленный внутрь выступ может включать в себя вырезание геометрического объекта из сцинтилляционного материала на его выходной поверхности. Следовательно, направленный внутрь выступ включает в себя выдалбливание сцинтилляционного материала для того, чтобы получить геометрический объект. Также могут использоваться комбинации направленных наружу и направленных внутрь выступов. В одном варианте осуществления текстурирование может содержать геометрические объекты, которые являются фотонными кристаллами. Фотонный кристалл является периодической оптической наноструктурой, которая воздействует на движение фотонов аналогично тому, как ионные решетки воздействуют на движение электронов в твердых веществах.

[47] Геометрия предпочтительно представляет собой трехмерную геометрию с основанием геометрического объекта, расположенным таким образом, чтобы оно контактировало с выходной поверхностью сцинтилляционного материала. Выбранная геометрия (геометрического объекта) предпочтительно должна быть такой, чтобы фотон контактировал с выходной поверхностью геометрического объекта под углом меньшим, чем критический угол. Такие геометрии включают в себя пирамиды, конусы, полусферы, эллипсоиды, усеченные пирамиды, бакиболы (фуллерены), усеченные конусы, усеченные полусферы, усеченные эллипсоиды, усеченные сферы, усеченные фуллерены и т.п., или их комбинацию. Могут использоваться комбинации форм, такие как фуллерен, установленный на усеченной пирамиде, сфера, установленная на конической секции, и т.д. Также могут использоваться иерархические структуры. Например, полусфера, расположенная на другой полусфере, также может использоваться для того, чтобы сформировать текстурирование. В одном примерном варианте осуществления геометрическое тело, расположенное на выходной поверхности сцинтилляционного материала, является пирамидой.

[48] Фиг. 3(A) показывает множество пирамид 104, расположенных на выходной поверхности сцинтилляционного материала. Фиг. 3(В) показывает множество эллипсоидов 105, расположенных на выходной поверхности сцинтилляционного материала. Фиг. 3(С) показывает множество полусфер 107, расположенных на выходной поверхности сцинтилляционного материала. Фиг. 3(D) показывает множество усеченных пирамид 109, расположенных на выходной поверхности сцинтилляционного материала. В то время как Фиг. 3(D) показывает усеченную поверхность, как параллельную выходной поверхности сцинтилляционного материала, она может быть непараллельной, если это является желательным.

[49] Угол контакта между стороной геометрического объекта и выходной поверхностью определяет эффективность выхода фотона. Фиг. 4(A) показывает, как измеряется угол, когда геометрический объект является направленным наружу выступом, таким как, например, пирамида 104. На Фиг. 4(A) угол между стороной пирамиды 104 и выходной поверхностью сцинтилляционного материала 102 используется в качестве меры эффективности выхода. Этот подход может использоваться для других геометрических объектов, таких как усеченные пирамиды, конусы, конические секции и т.п.

[50] На Фиг. 4(B) показаны два геометрических объекта - геометрический объект, выступающий наружу (эллипсоид 105), и геометрический объект, выступающий внутрь (клин 111). Геометрический объект, выступающий наружу, является эллипсоидом 105. Угол между касательной к поверхности эллипсоида в точке контакта края эллипсоида с выходной поверхностью сцинтилляционного материала используется в качестве меры эффективности выхода. Этот подход может использоваться для других геометрических объектов, таких как полушария, фуллерены, усеченные фуллерены и т.п.

[51] Для выступающего внутрь геометрического объекта на Фиг. 4(B) угол α между касательной к поверхности клина 111 в точке соприкосновения края клина 111 с выходной поверхностью сцинтилляционного материала используется в качестве меры эффективности выхода.

[52] Угол α предпочтительно имеет меньшую величину, чем критический угол для сцинтилляционного материала. В одном варианте осуществления угол α может варьироваться от 25 до 60 градусов, предпочтительно от 30 до 55 градусов и более предпочтительно от 35 до 45 градусов для выступов, направленных наружу. Следует отметить, что для направленных внутрь выступов угол α может быть больше 90 градусов, и может варьироваться от 25 до 135 градусов, предпочтительно от 65 до 130 градусов и более предпочтительно от 95 до 125 градусов. Нижеприведенная Таблица 1 показывает, как эффективность выхода фотонов изменяется в зависимости от угла α в сцинтилляторе, имеющем текстурированные поверхности. Значения, показанные в Таблице 1, представляют собой результат моделирования.

Таблица 1

[53] Моделирование показывает, что значительно большее количество фотонов, приближающихся к интерфейсу, может успешно выйти наружу, не подвергаясь множественным внутренним отражениям. Вычисления с использованием LSO показывают увеличение выхода света приблизительно на 17% для значения угла α 40 градусов по сравнению с теми поверхностями, где угол α имеет значение 0 градусов. Из вышеприведенных данных можно заметить, что за счет расположения геометрических объектов на выходной поверхности сцинтилляционного материала эффективность выхода фотонов возрастает на величину больше чем 5%, предпочтительно от 5 до 25%, предпочтительно от 8 до 22%, и более предпочтительно от 10 до 20%.

[54] В одном варианте осуществления каждый геометрический объект, расположенный на выходной поверхности сцинтилляционного материала, имеет размеры, которые имеют порядок длины волны света (то есть они находятся в микрометровом и нанометровом диапазоне размеров). В одном варианте осуществления эти размеры (такие как ширина (ширины) и высота пирамиды, или радиус сферы, или малая и большая оси эллипсоида) геометрического объекта составляют от 50 нм до 700 нм, предпочтительно от 100 до 600 нм и более предпочтительно от 300 до 500 нм. Периодичность между геометрическими объектами может составлять от 50 нм до 1000 мкм, предпочтительно от 400 нм до 500 мкм.

[55] В одном варианте осуществления текстурирование может быть добавлено с использованием аддитивного производства (трехмерной печати), где геометрические объекты добавляются к поверхности сцинтиллятора под управлением компьютера. В трехмерном (аддитивном) производстве последовательные слои материала формируются под управлением компьютера для того, чтобы сформировать объект с желаемой геометрией. В частности, аддитивное производство содержит добавление последовательных слоев сцинтилляционного материала для того, чтобы сформировать геометрический объект. Весь объект (сцинтилляционный материал с добавленными геометрическими объектами) при желании может быть подвергнут дополнительному отжигу при соответствующих температурах для того, чтобы облегчить рост зерна.

У раскрытого в настоящем документе способа для производства сцинтилляционного материала имеется ряд преимуществ. Текстурирование может быть расположено на сцинтилляционном материале для улучшения эффективности выхода фотонов без образования микротрещин или выкрашивания. Это уменьшает или устраняет внутренние пустоты и микропористость посредством пластической деформации, деформации ползучести и роста границы зерна. Этот процесс улучшает усталостную прочность компонента. Сцинтилляционные материалы, произведенные в соответствии с настоящим изобретением, могут использоваться в изделиях и устройствах для визуализации, такой как, например, позитронно-эмиссионная томография, компьютерная томография или однофотонная эмиссионная компьютерная томография.

[56] Сцинтилляционный материал и способ, раскрытые в настоящем документе, иллюстрируются с помощью следующего неограничивающего примера.

Пример

[57] Этот пример показывает, как эффективность выхода фотонов увеличивается с оптимизацией размеров множества геометрических объектов, расположенных на выходной поверхности кристалла. Фиг. 5 показывает один вариант осуществления, в котором текстурирование включает в себя расположение множества пирамид на выходной поверхности сцинтилляционного материала. Ширина основания пирамиды варьировалась от 100 до 500 мкм. Шаг (периодичность) между пирамидами был выбран равным 500 мкм. Фиг. 6 представляет собой график, который показывает, что усиление выхода света увеличивается на величину вплоть до 27%, когда ширина изменяется от 100 до 600 мкм.

[58] Фиг. 7 показывает поверхность, на которой текстура содержит усеченные пирамиды. Фиг. 8 представляет собой график, который показывает выход света из поверхности текстуры, изображенной на Фиг. 7. На Фиг. 8 можно заметить, что усилие выхода света увеличивается на величину вплоть до 20%, когда ширина пирамиды составляет от 600 до 1400 мкм.

[59] Следует отметить, что все диапазоны, приведенные в настоящем документе, включают в себя конечные точки. Численные значения из различных диапазонов могут комбинироваться.

[60] Переходный термин «содержащий» охватывает переходные термины «состоящий из» и «состоящий по существу из».

[61] Термин «и/или» включает в себя как «и», так и «или». Например, выражение «A и/или B» интерпретируется как A, или B, или A и B.

[62] Грамматические формы единственного числа не обозначают ограничения количества, и должны рассматриваться, как покрывающие и единственное, и множественное число, если иное не указано в настоящем документе или если это явно не противоречит контексту.

[63] Ссылки в данном описании на «некоторые варианты осуществления», «один вариант осуществления» и т.д. означают, что один конкретный элемент, описанный в связи с этим вариантом осуществления, включен по меньшей мере в один описанный в настоящем документе вариант осуществления, и может присутствовать, а может и не присутствовать в других вариантах осуществления. В дополнение к этому, необходимо понимать, что описанные элементы могут быть скомбинированы любым подходящим образом в различных вариантах осуществления.

[64] В то время как настоящее изобретение было описано со ссылками на некоторые варианты осуществления, специалистам в данной области техники будет понятно, что могут быть произведены различные изменения, и их элементы могут быть заменены эквивалентами без выхода за границы области охвата настоящего изобретения. В дополнение к этому, множество изменений может быть сделано для адаптирования специфической ситуации или материала к описанию изобретения без выхода за существенные рамки настоящего изобретения. Следовательно, имеется в виду, что настоящее изобретение не ограничивается конкретными описанными вариантами осуществления как наилучшими для реализации настоящего изобретения, но настоящее изобретение будет включать в себя все варианты осуществления, находящиеся в рамках приложенной формулы изобретения.

Реферат

Изобретение может быть использовано при изготовлении сцинтилляционных материалов для томографов. Порошок для производства сцинтилляционного материала помещают в форму и сжимают одноосным или изостатическим сжатием. Порошок можно дополнительно нагреть до 480-2200 °C. Формируют сцинтилляционный материал, выходная поверхность которого содержит множество геометрических объектов, уменьшающих полное внутреннее отражение на выходной поверхности и увеличивающих количество фотонов, выходящих из выходной поверхности, на величину, большую или равную 5% по сравнению с поверхностью, у которой нет геометрических объектов. Сцинтилляционный материал имеет структуру граната и состав в соответствии с формулой MMMMO, где O - кислород, M, M, Mи Mотличаются друг от друга, M- редкоземельный элемент, включающий гадолиний или его комбинации с иттрием, лютецием, скандием, M- алюминий, M- галлий, M– содопант, являющийся церием и/или празеодимом; сумма а+b+c+d приблизительно равна 8, «a» от приблизительно 2 до приблизительно 3,5; «b» от 0 до приблизительно 5; «с» от 0 до приблизительно 5; «d» от 0 до приблизительно 1; причём «b» и «c», «b» и «d» или «c» и «d» не могут быть одновременно равными нулю. Геометрические объекты могут иметь форму пирамид, конусов, полусфер, эллипсоидов, фуллеренов, усеченных пирамид, или усечённых конусов, или полусфер, или эллипсоидов, или сфер, или фуллеренов. Полученный сцинтилляционный материал используют в устройствах визуализации, представляющих собой позитронно-эмиссионный томограф, компьютерный томограф или однофотонный эмиссионный компьютерный томограф. Улучшается оптическая чистота сцинтилляционного материала. 4 н. и 22 з.п. ф-лы, 13 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Сцинтилляционные составы и соответствующие процессы и изделия

Патенты аналоги

Сцинтилляционные составы и соответствующие процессы и изделия

Комментарии