Гидропиролиз биомассы для получения высококачественных жидких топлив - RU2539598C2

Код документа: RU2539598C2

Чертежи

Описание

Данная заявка является частично продолжающей заявкой США, находящейся на рассмотрении с регистрационным номером 12/419535, поданной 7 апреля 2009 года.

Данное изобретение относится к совмещенному способу термохимического преобразования биомассы в высококачественные жидкие топлива. В соответствии с использованием в настоящем документе термин «биомасса» относится к биологическому материалу, произведенному из живых или погибших организмов, и включает такие лигноцеллюлозные материалы, как древесина, материалы водных организмов, таких как водоросли, водные растения, морская трава, и побочные продукты и отходы животного происхождения, такие как отбросы, жиры и шлам сточных вод. В одном аспекте данное изобретение относится к по существу самоподдерживающемуся способу получения высококачественных жидких топлив из биомассы. В еще одном аспекте данное изобретение относится к многостадийному способу гидропиролиза для получения высококачественных жидких топлив из биомассы. В еще одном аспекте данное изобретение относится к способу гидропиролиза для превращения биомассы в высококачественные жидкие топлива, в котором все технологические текучие среды получают из биомассы. В еще одном аспекте данное изобретение относится к способу гидропиролиза для преобразования биомассы в высококачественные жидкие топлива, в котором продукт на выходе представляет собой по существу только жидкий продукт и СО2. В еще одном аспекте данное изобретение относится к совмещенному способу получения бензинового и дизельного топлив из биомассы при использовании катализатора гидрокрекинга.

Уровень техники

Типовой пиролиз биомассы, обычно быстрый пиролиз, не использует и не требует присутствия Н2 или катализаторов и приводит к получению плотного кислотного реакционно-способного жидкого продукта, который содержит воду, масла и древесный уголь, полученные в ходе данного способа. Поскольку быстрый пиролиз наиболее часто проводят в инертной атмосфере, большое количество кислорода, присутствующего в биомассе, переходит в масла, полученные при пиролизе, что увеличивает их химическую реакционную способность. Нестабильные жидкости, полученные традиционным пиролизом, имеют тенденцию к загущению с течением времени, а также могут вступать в реакцию до достижения момента образования гидрофильной и гидрофобной фаз. Как было продемонстрировано, разбавление жидкостей пиролиза метанолом или другими спиртами уменьшает активность и вязкость масел, но данный подход не считается практичным или экономически рентабельным, поскольку для получения и транспортирования больших количеств жидкостей пиролиза потребовались бы большие количества неизвлекаемого обратно спирта.

При традиционном пиролизе, проводимом в инертной среде, смешиваемый с водой жидкий продукт является высокооксигенированным и реакционно-способным при общих кислотных числах (ОКЧ) в диапазоне 100-200, характеризуется низкой химической стабильностью с точки зрения полимеризации, является несовместимым с нефтяными углеводородами вследствие смешиваемости с водой и очень высокого уровня содержания кислорода порядка приблизительно 40% масс. и имеет низкую теплотворную способность. В результате транспортирование и использование данного продукта проблематичны, и его трудно облагородить до получения жидкого топлива вследствие обратных реакций, которые обычно протекают при традиционном и традиционном быстром пиролизе. В дополнение к этому удаление древесного угля, образованного при традиционном пиролизе, из жидкого продукта пиролиза представляет собой техническую проблему вследствие больших количеств кислорода и свободных радикалов в газах пиролиза, которые остаются высокореакционно-способными и образуют варообразный материал при непосредственном контактировании с частицами древесного угля на поверхности фильтра. Следовательно, фильтры, использующиеся для отделения древесного угля от горячих газов пиролиза, быстро забиваются вследствие прохождения реакций между древесным углем и маслом, которые протекают на и в слое древесного угля на поверхности фильтра.

Облагораживание масел пиролиза, полученных традиционным быстрым пиролизом, в результате гидроконверсии требует больших количеств Н2, а жесткие технологические условия делают его неэкономичным. Реакции являются неравновесными, что требует высоких давлений, очень большого количества получаемой воды при одновременном большом расходовании Н2. В дополнение к этому реакторы гидроконверсии зачастую забиваются, что обусловлено предшественниками кокса, присутствующими в маслах пиролиза, или коксом, полученным в результате катализа.

В общем случае гидропиролиз представляет собой каталитический пиролиз, реализуемый в присутствии молекулярного водорода. Обычно цель традиционного гидропиролиза заключается в максимизации выхода жидкости на одной стадии. Однако известны случаи, когда добавляют реакцию второй стадии, цель которой заключается в максимизации выхода при одновременном сохранении высокой степени удаления кислорода. Однако даже такой подход ставит под вопрос экономичность, требует создание системы, которая требует наличия внешнего источника Н2 и избыточного давления. В дополнение к требованию непрерывного подвода водорода такие традиционные способы гидропиролиза приводят к получению избыточного количества Н2О, которое требует утилизации.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Одна из целей настоящего изобретения заключается в предложении самоподдерживающегося, сбалансированного способа конверсии биомассы в жидкий продукт гидропиролизом. Под термином «самоподдерживающийся» подразумевается, что, однажды инициированный, способ не требует подвода дополнительных реагентов, тепла или энергии из внешних источников.

Еще одна цель данного изобретения заключается в обеспечении способа конверсии биомассы в жидкий продукт гидропиролизом, где целевым совокупным продуктом является только жидкий продукт и СО2. В настоящем документе термин «жидкий продукт» относится к углеводородным продуктам, обычно -С4+ жидкостям, полученным по способу данного изобретения.

Достижение целей данного изобретения обеспечивается многостадийным самоподдерживающимся способом получения жидких продуктов из биомассы, которую подвергают гидропиролизу в емкостном реакторе, содержащем молекулярный водород и катализатор деоксигенирования, обеспечивая получение частично деоксигенированной жидкости гидропиролиза, древесного угля и технологического тепла первой стадии. Частично деоксигенированную жидкость гидропиролиза гидрируют при использовании катализатора гидроконверсии с получением полностью деоксигенированной углеводородной жидкости, газовой смеси, содержащей СО и легкие углеводородные газы (С1-С3), и технологического тепла второй стадии. Затем газовую смесь подвергают риформингу в установке парового риформинга, получая молекулярный водород риформинга. Затем молекулярный водород риформинга вводят в емкостной реактор для гидропиролиза дополнительного количества биомассы.

Для обеспечения самоподдерживающегося способа стадии гидропиролиза и гидроконверсии осуществляют в условиях, в которых приблизительно 30-70% кислорода в биомассе превращаются в Н2О и приблизительно 30-70% кислорода превращаются в СО и СО2. То есть соотношение между количествами кислорода в полученной Н2О и кислорода в полученных СО и СО2 находится в диапазоне от приблизительно 0,43 до приблизительно 2,2. Предпочтительно технологические давления для стадий гидропиролиза и гидроконверсии находятся в диапазоне от приблизительно 100 фунт/дюйм2 (изб.) (689 кПа (изб.)) до приблизительно 800 фунт/дюйм2 (изб.) (5520 кПа (изб.)) и являются приблизительно одними и теми же для обеих стадий. Давления, большие чем приблизительно 800 фунт/дюйм2 (изб.) (5520 кПа (изб.)), обеспечивают получение большего выхода жидкого продукта, что является определяющим критерием при определении рабочих параметров для традиционных способов максимизации выхода жидкого продукта; однако повышенные давления приводят к получению повышенных количеств воды, в результате чего способ выводится из состояния равновесия, требуя, например, введения в емкостной реактор гидропиролиза дополнительного количества водорода из внешнего источника для завершения процесса. В дополнение к этому избыточная вода, полученная при повышенных давлениях, должна быть очищена и утилизирована. Температуры для стадий гидропиролиза и гидроконверсии находятся в диапазоне от приблизительно 500°F (260,0°C) до приблизительно 1000°F (537,8°C) для гидропиролиза и от приблизительно 500°F (260,0°C) до приблизительно 850°F (454,4°C) для гидроконверсии. Предпочтительно температуры для стадий гидропиролиза и гидроконверсии находятся в диапазоне от приблизительно 650°F (343,3°C) до приблизительно 1000°F (537,8°C).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данные и другие цели и признаки данного изобретения будут лучше поняты исходя из следующего далее подробного описания в сочетании с чертежами, где:

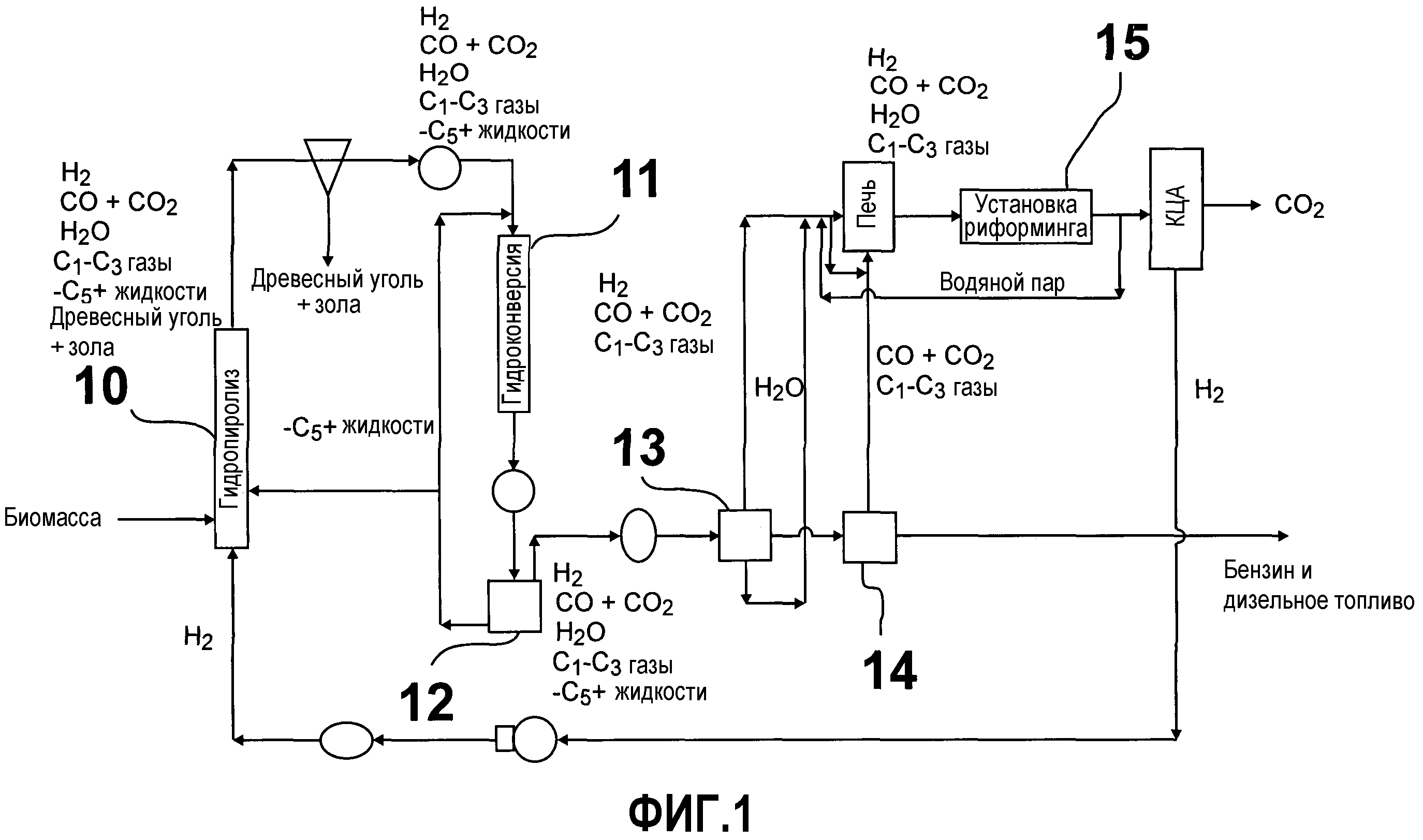

Фиг. 1 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы в соответствии с одним вариантом осуществления данного изобретения;

Фиг. 2 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга, в котором гидрокрекинг осуществляют после стадии гидроконверсии в соответствии с одним вариантом осуществления данного изобретения;

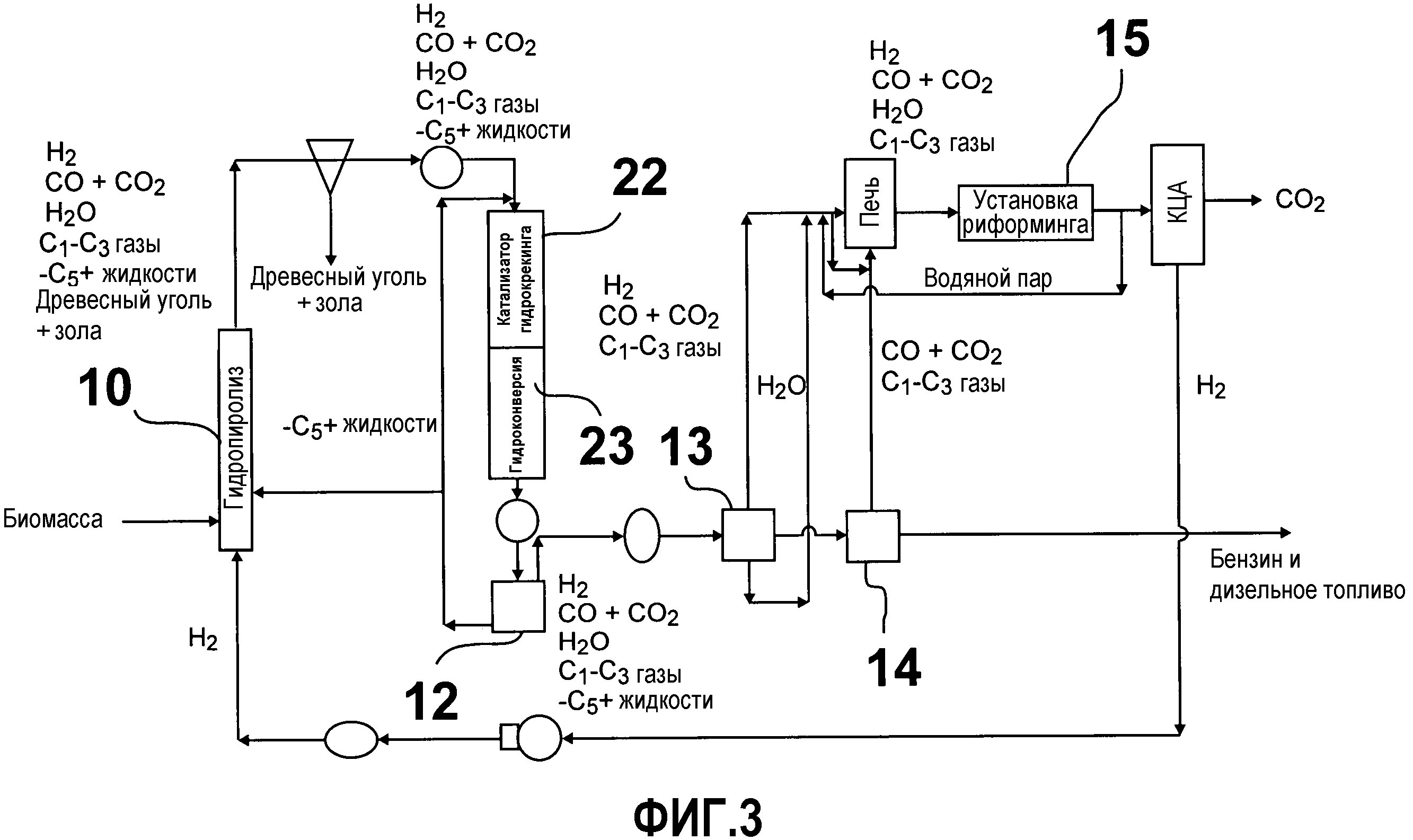

Фиг.3 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга, в котором гидрокрекинг осуществляют до стадии гидроконверсии в соответствии с одним вариантом осуществления данного изобретения;

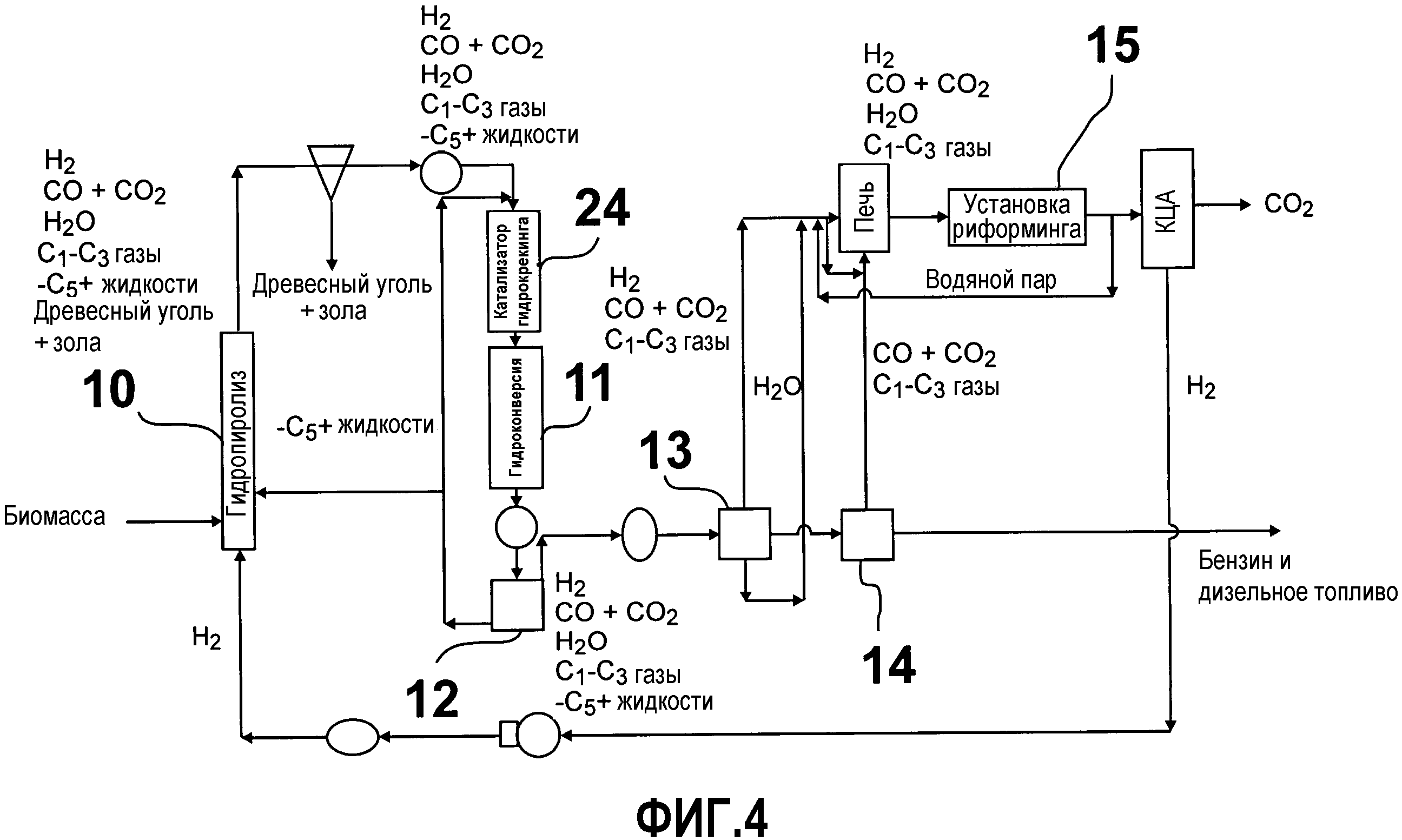

Фиг.4 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга, в котором гидрокрекинг осуществляют до стадии гидроконверсии в соответствии с еще одним вариантом осуществления данного изобретения;

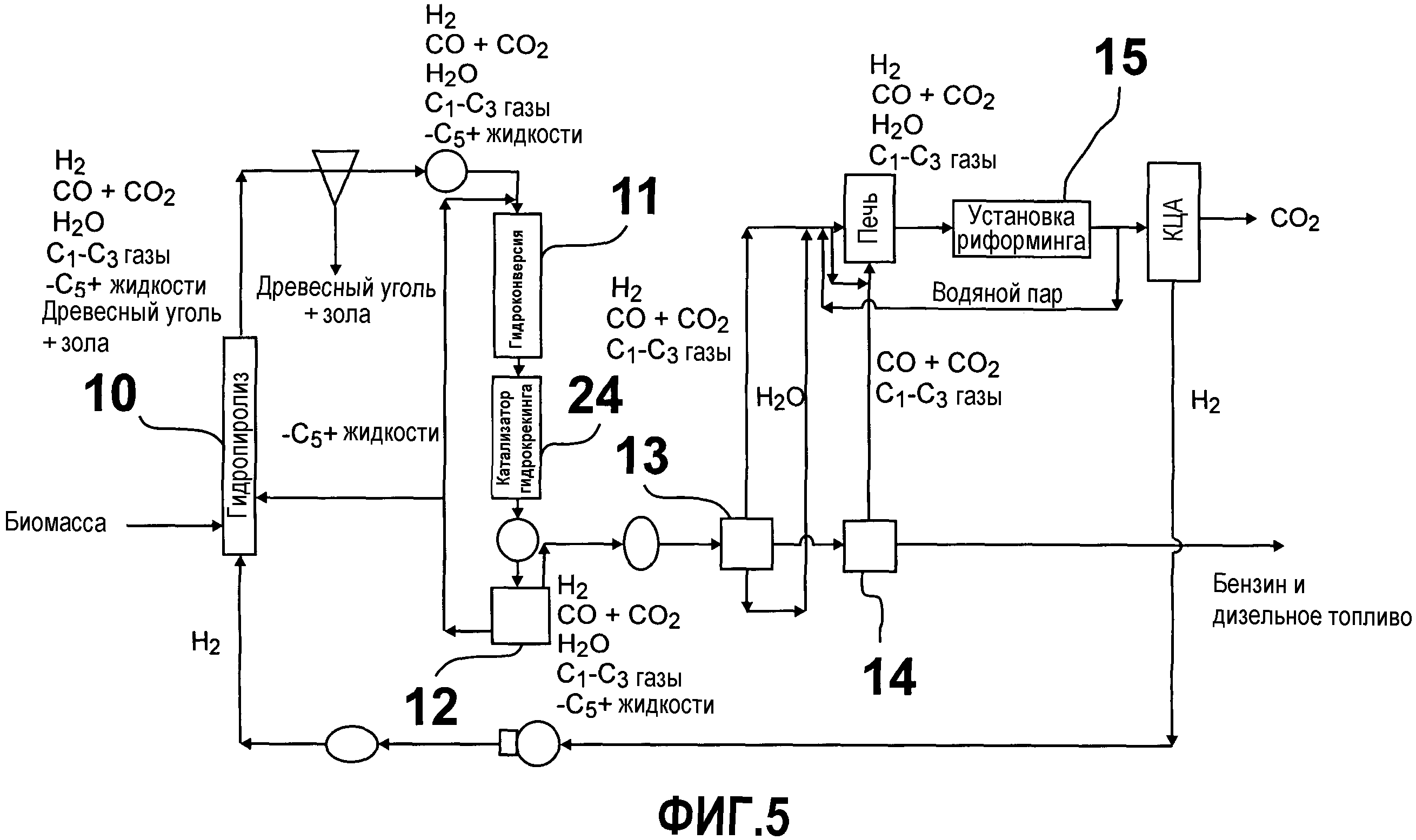

Фиг.5 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга, в котором гидрокрекинг осуществляют после стадии гидроконверсии в соответствии с одним вариантом осуществления данного изобретения;

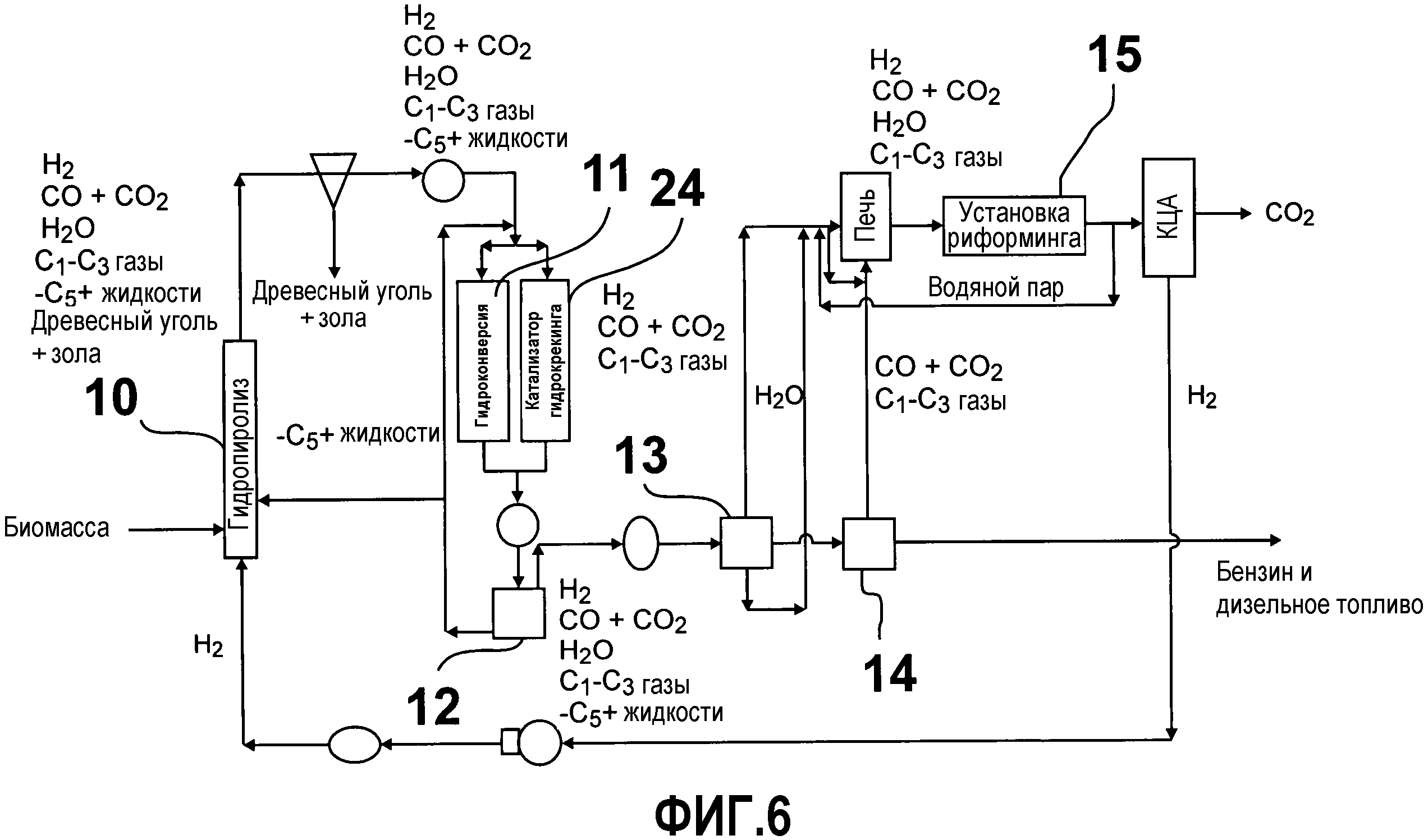

Фиг.6 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга, в котором гидрокрекинг осуществляют параллельно со стадией гидроконверсии в соответствии с одним вариантом осуществления данного изобретения;

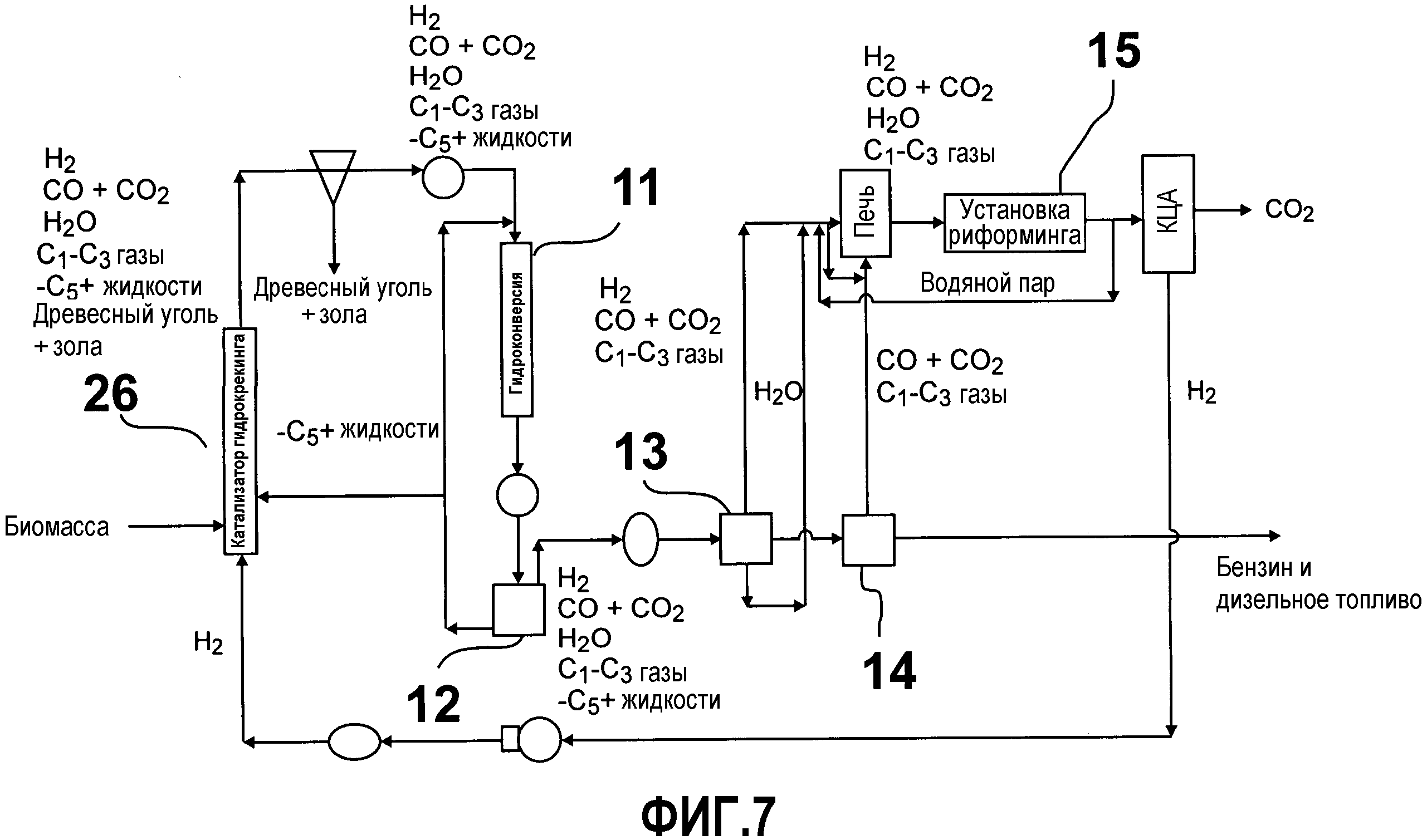

Фиг.7 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга вместо катализатора гидропиролиза в соответствии с одним вариантом осуществления данного изобретения и

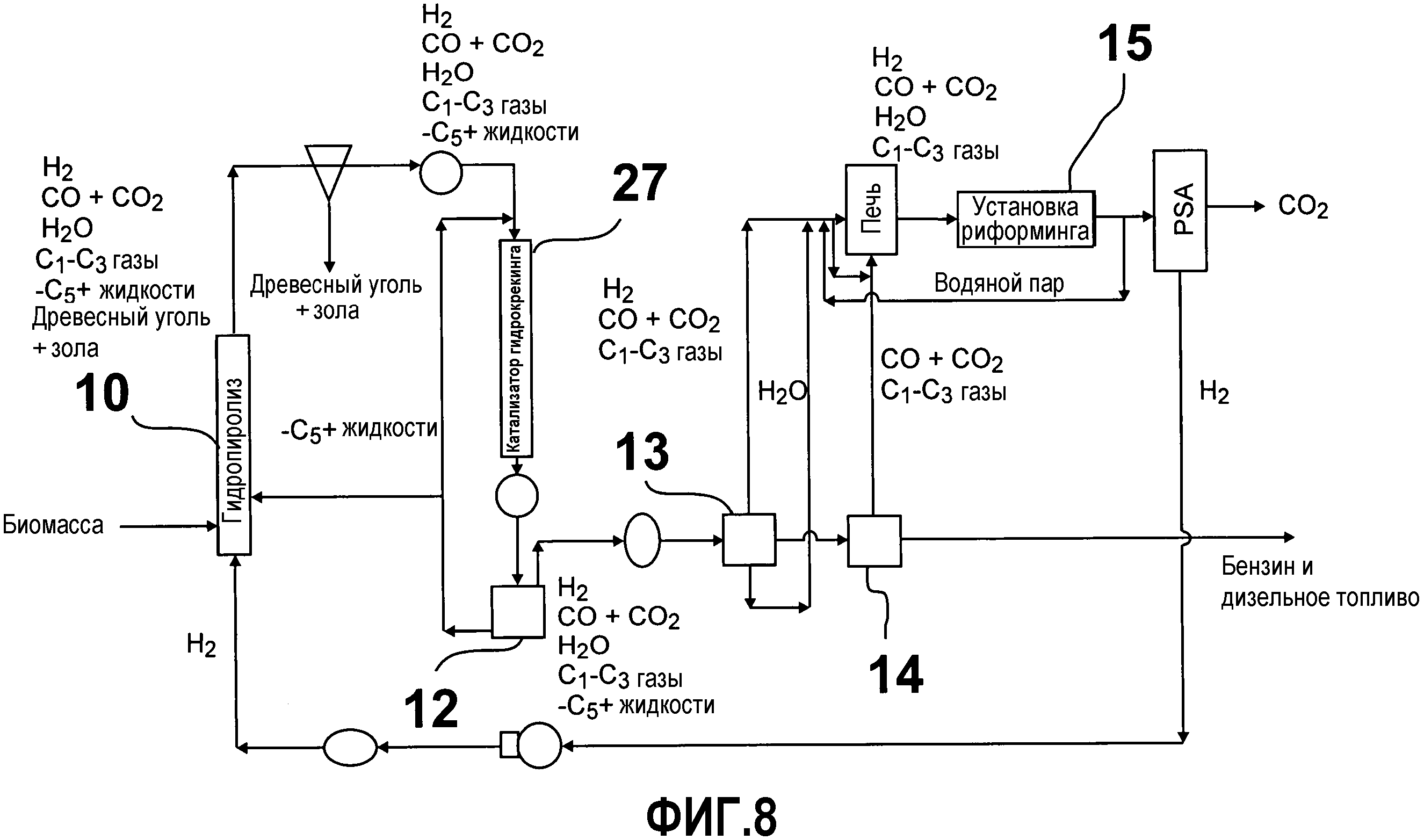

Фиг.8 представляет собой схематическую блок-схему самоподдерживающегося способа получения жидких топлив из биомассы при использовании катализатора гидрокрекинга вместо катализатора гидроконверсии в соответствии с одним вариантом осуществления данного изобретения.

Способ данного изобретения, продемонстрированный на фиг.1, является компактным, равновесным, совмещенным, многостадийным способом термохимического превращения биомассы в бензин и жидкий продукт в виде дизельного топлива, подходящий для использования в качестве транспортного топлива без использования Н2, СН4 или воды. На первых стадиях реакции данного способа используют емкостной реактор 10 для проведения под давлением каталитически стимулированного гидропиролиза для получения частично деоксигенированного жидкого продукта гидропиролиза с низким уровнем содержания древесного угля с последующим удалением древесного угля. На второй стадии реакции (после удаления древесного угля) используют емкостной реактор 11 гидроконверсии, в котором осуществляют гидроконверсию при по существу том же самом давлении, что и на первой стадии реакции. После этого продукт со второй стадии реакции охлаждают и разделяют на жидкую и газовую фракции при использовании сепараторов 12, 13 высокого давления и сепаратора 14 низкого давления. Затем СО и С1-С3 легкие газы, полученные на двух стадиях, подвергают паровому риформингу в установке парового риформинга 15 для получения Н2 при использовании воды, которую также получают в способе. Один ключевой аспект данного изобретения заключается в подводе тепловой энергии, необходимой для способа, в виде тепла, выделяемого в реакции деоксигенирования, которая является экзотермической, протекая на первой и на второй стадиях. Еще один ключевой аспект данного изобретения заключается в отсутствии необходимости в тщательном высушивании подаваемого материала биомассы, и добавление воды либо в подаваемый материал, либо отдельно является выгодным для способа, поскольку это улучшает образование Н2 «in situ» в результате протекания реакции конверсии водяного газа.

Совмещенный способ данного изобретения осуществляют в условиях, которые обеспечивают баланс между уровнями декарбоксилирования, декарбонилирования и гидродеоксигенирования, так что 30-70% кислорода, присутствующего в биомассе, выводятся в виде СО и СО2, а оставшиеся 30-70% кислорода в биомассе по окончании процесса выводятся в виде Н2О, где ее легко отделить от гидрофильных жидких продуктов, полученных в способе, для использовании в способе риформинга. В целом после риформинга легких газов, полученных на первых двух стадиях способа, при использовании воды, полученной в способе, более чем 95% кислорода в способе выводятся в виде СО2.

Уникальный баланс реакций является ключевым моментом в способе данного изобретения и достигается подбором соответствующих катализаторов и технологических условий на каждой стадии. Несмотря на возможность получения на каждой стадии способа данного изобретения широкого ассортимента продуктов, зависящего от используемых катализаторов, давления, температуры и рабочего времени, только в случае объединения данных способов в конкретную последовательность стадий и технологических условий данного изобретения можно обеспечить совмещенный способ, где необходимые Н2, СН4 и вода могут быть обеспечены биомассой, что является существенным критерием для создания взаимозаменяемого топлива, которое может быть конкурентоспособно.

На первой стадии способа данного изобретения, продемонстрированной на фиг.1, биомассу и молекулярный водород вводят в емкостной реактор 10, содержащий катализатор деоксигенирования, причем биомасса подвергается гидропиролизу с образованием на выходе продукта, частично деоксигенированного жидкого продукта гидропиролиза с низким уровнем содержания древесного угля, газов пиролиза (С1-С3 газы), Н2О, СО, СО2 и Н2. Несмотря на возможность использования любого емкостного реактора, подходящего для гидропиролиза, предпочтительным является реактор с псевдоожиженным слоем. На стадии гидропиролиза используют быстрое нагревание (при более чем приблизительно 100 Вт/м2) подаваемого материала биомассы таким образом, чтобы время пребывания газов пиролиза в емкостных реакторах было меньше приблизительно 5 минут. В противоположность этому время пребывания древесного угля является относительно продолжительным, поскольку его не удаляют из кубовой части емкостного реактора, и, таким образом, размер его частиц должен быть уменьшен вплоть до получения достаточно небольших частиц, обеспечивающих их унос с газами, отходящими из верхней части реактора.

Подаваемый материал биомассы, использующийся в способе данного изобретения, может иметь форму рыхлых частиц биомассы, причем большинство частиц, предпочтительно меньше чем приблизительно 3 мм по размеру, или в форме суспензии биомасса/жидкость. Однако специалист в данной области техники понимает, что подаваемая биомасса может быть подвергнута предварительной обработке или другой переработке по способу для адаптации для использования более крупных частиц. Подходящие средства введения подаваемого материала биомассы в реактор гидропиролиза включают, без ограничения, шнек, быстро движущийся (при более чем приблизительно 5 м/сек) поток газообразного носителя, такого как инертные газы и Н2, и насосы с постоянной производительностью, крыльчатки или турбинные насосы.

Гидропиролиз осуществляют в емкостном реакторе при температуре в диапазоне от приблизительно 800°F (426,7°С) до приблизительно 1000°F (537,8°С) и давлении в диапазоне от приблизительно 100 фунт/дюйм2 (изб.) (689 кПа (изб.)) до приблизительно 800 фунт/дюйм2 (изб.) (5520 кПа (изб.)). Скорость нагрева биомассы предпочтительно больше чем 100 Вт/м2. Часовая объемная скорость (ЧОС) в г биомассы/г катализатора/час для данной стадии находится в диапазоне от приблизительно 0,2 до приблизительно 10. В традиционных способах гидропиролиза, как отмечалось прежде, цель заключается в максимизации выхода жидкого продукта, что требует существенно более высоких давлений, например 2000 фунт/дюйм2 (изб.) (13800 кПа (изб.)). Это обусловлено облегчением протекания декарбоксилирования при меньших давлениях, в то время как гидродеоксигенирование имеет место при более высоких рабочих давлениях. В результате поддержания давления в способе данного изобретения в диапазоне от 100 фунт/дюйм2 (изб.) (689 кПа (изб.)) до 800 фунт/дюйм2 (изб.) (5520 кПа (изб.)), наиболее предпочтительно при приблизительно 500 фунт/дюйм2 (изб.) (3450 кПа (изб.)), достигается баланс декарбоксилирования и дегидродеоксигенирования, но выход жидкого продукта уменьшается. Более высокое давление облегчает протекание гидродеоксигенирования, и реакции становятся неравновесными.

Как указывалось прежде, на стадии гидропиролиза данного изобретения подаваемый материал твердой биомассы быстро нагревается, предпочтительно в горячем псевдоожиженном слое, что приводит к получению выходов жидкого продукта, сравнимых, а возможно лучших, в сопоставлении с выходами, получаемыми при традиционном быстром пиролизе. Однако теперь газы гидропиролиза находятся в присутствии катализатора и высокого парциального давления Н2 в псевдоожиженном слое, что формирует активность в отношении гидрирования, а также определенную активность в отношении деоксигенирования. Активность в отношении гидрирования предпочтительна только с точки зрения предотвращения полимеризации реакционно-способных олефинов и, тем самым, уменьшения образования нестабильных свободных радикалов. Аналогично, важна и активность в отношении экзотермической реакции деоксигенирования для того, чтобы обеспечивать подачу тепла в реакцию гидропиролиза, чтобы исключить внешний обогрев. Преимущество гидропиролиза в сопоставлении с существующими способами пиролиза заключается в отсутствии при гидропиролизе обратных реакций пиролиза, который обычно проводят в инертной атмосфере в отсутствие Н2 и обычно в отсутствие катализатора, промотируя нежелательное образование полиядерной ароматики, свободных радикалов и олефиновых соединений, которые отсутствуют в первоначальной биомассе.

Стадию гидропиролиза данного изобретения осуществляют при температуре, большей, чем температура для традиционного способа гидроконверсии, в результате чего биомасса быстро дегазируется. Таким образом, стадия требует наличия активного катализатора для стабилизации газов гидропиролиза, но не настолько активного, чтобы он быстро закоксовывался. Размеры частиц катализатора предпочтительно являются большими, чем приблизительно 100 мкм. Несмотря на возможность использования на стадии гидропиролиза любого катализатора деоксигенирования, подходящего для использования в температурном диапазоне данного способа, катализаторы, соответствующие предпочтительным вариантам осуществления данного изобретения, представляют собой нижеследующее.

Стеклокерамические катализаторы - стеклокерамические катализаторы являются чрезвычайно прочными и стойкими к истиранию и могут быть получены в виде термически импрегнированных (то есть нанесенных на носитель) или в виде объемных катализаторов. При использовании в виде сульфидированного стеклокерамического катализатора на основе NiMo, Ni/NiO или Со получающийся в результате катализатор представляет собой стойкий к истиранию вариант легкодоступного, но мягкого традиционного катализатора на основе NiMo, Ni/NiO или Со. Стеклокерамические сульфидированные катализаторы на основе NiMo, Ni/NiO или Со являются наиболее подходящими для использовании в горячем псевдоожиженном слое, поскольку данные материалы могут обеспечить достижение каталитического эффекта традиционного катализатора, нанесенного на носитель, но при более надежной эксплуатации, в стойкой к истиранию форме. В дополнение к этому вследствие устойчивости к истиранию катализатора биомасса и древесный уголь одновременно размалываются с образованием более мелких частиц по мере протекания реакций гидропиролиза в емкостном реакторе. Таким образом, извлекаемый древесный уголь по существу свободен от катализаторных загрязнителей вследствие чрезвычайно высоких прочности и устойчивости к истиранию катализатора. Скорость истирания катализатора обычно будет меньше, чем приблизительно 2% (масс.) в час, предпочтительно меньше чем 1% (масс.) в час, при определении в стандартном испытании в тигле методом высокоскоростной струи.

Катализаторы на основе фосфида никеля - катализаторы на основе фосфида Ni не требуют для работы наличия серы и поэтому будут такими же активными в свободной от серы среде, как и в среде, содержащей H2S, COS и другие серосодержащие соединения. Поэтому данный катализатор будет также активен для биомассы, которая характеризуется незначительным содержанием серы или ее отсутствием, как и для биомассы, которая действительно содержит серу, (например, кукурузной соломы). Данный катализатор может быть импрегнирован на углерод в качестве отдельного катализатора или импрегнирован непосредственно в исходное сырье в виде биомассы.

Боксит - боксит представляет собой чрезвычайно дешевый материал и может быть использован в качестве катализатора одноразового применения. Боксит также может быть импрегнирован другими материалами, такими как Ni, Mo, или также может быть сульфидирован.

Подвергнутый распылительному высушиванию катализатор на основе диоксида кремния-оксида алюминия небольшого размера, импрегнированный при использовании NiMo или CoMo и сульфидированный для получения катализатора гидроконверсии - коммерчески доступные катализаторы на основе NiMo или СоМо обычно получают в виде таблеток крупного размера в диапазоне 1/8-1/16 дюйма (3,18-1,59 миллиметра), предназначенных для использования в неподвижном или кипящем слоях. В случае настоящего изобретения NiMo импрегнируют на подвергнутый распылительному высушиванию катализатор на основе диоксида кремния-оксида алюминия и используют в псевдоожиженном слое. Данный катализатор характеризуется большей прочностью в сопоставлении с традиционным катализатором на основе NiMo или СоМо и будет иметь надлежащий размер для использования в псевдоожиженном слое.

В промежутке между стадиями гидропиролиза и гидроконверсии из углеводородного жидкого продукта удаляют древесный уголь. Удаление древесного угла представляло собой основное препятствие при традиционном быстром пиролизе, поскольку древесный уголь имеет тенденцию к формированию покрытия на фильтрах и вступлению в реакцию с оксигенированными газами пиролиза с образованием вязких покрытий, которые могут забивать горячие технологические фильтры. Древесный уголь может быть удален в соответствии со способом данного изобретения отфильтровыванием из потока газов или из кипящего слоя на стадии промывания. При удалении древесного угля из фильтров может быть использовано импульсное обратное промывание, до тех пор пока водород, используемый в способе данного изобретения, будет в достаточной степени уменьшать реакционную способность газов пиролиза. Для удаления частиц древесного угля и золы из потока горячих газов перед охлаждением и конденсацией жидкого продукта также могут быть использованы электростатическое осаждение, инерционное разделение, магнитное разделение или комбинация данных технологий.

Благодаря своей стойкости к истиранию стеклокерамические катализаторы легче отделяются от древесного угля при использовании технологий энергетического инерционного разделения, при которых обычно используют способы энергетического соударения, улавливания и/или диффундирования иногда в сочетании с электростатическим осаждением для отделения, концентрирования и сбора древесного угля во вторичном потоке для извлечения. Дополнительное достоинство данных материалов заключается в том, что вследствие их пригодности для магнитного разделения (вследствие способности притягиваться в восстановленном состоянии к постоянному или электрически индуцируемому магнитному полю) при отделении древесного угля от данных катализаторов могут быть использованы магнитные методики, а также комбинации из магнитных, инерционных и электростатических способов, что невозможно в случае более мягких материалов.

В соответствии с одним вариантом осуществления данного изобретения для удаления древесного угля может быть использовано фильтрование горячего газа. В данном случае вследствие стабилизации водородом свободных радикалов и насыщения им олефинов пылевидный осадок, уловленный на фильтрах, должен быть легче удален в сопоставлении с тем, что имеет место для древесного угля, удаляемого при фильтровании горячих аэрозолей, при традиционном быстром пиролизе. В соответствии с еще одним вариантом осуществления данного изобретения древесный уголь удаляют барботированием газового продукта первой стадии через рециркуляционную жидкость. Используемая жидкость рециркуляции представляет собой высококипящую часть конечного масла данного способа и является полностью насыщенным (гидрированным) стабилизированным маслом, имеющим температуру кипения больше чем приблизительно 650°F (343,3°С). Из данной жидкости улавливают мелкие частицы древесного угля или катализатора с первой стадии реакции. Часть жидкости может быть отфильтрована для удаления мелких частиц, а часть может быть отправлена на рециркуляцию обратно в реактор гидропиролиза первой стадии. Одно преимущество использования рециркуляционной жидкости заключается в обеспечении уменьшения температуры технологических газов, содержащих древесный уголь, первой стадии реакции до температуры, требуемой для стадии гидроконверсии второй стадии реакции, при одновременном удалении мелких частиц древесного угля и катализатора. Еще одно преимущество использования фильтрования жидкости заключается в исключении фильтрования горячего газа с присущими ему хорошо известными из уровня техники проблемами, связанными с очисткой фильтра.

В соответствии с одним вариантом осуществления данного изобретения катализаторы на основе NiMo или СоМо крупного размера, размещенные в кипящем слое, используют при удалении древесного угля для достижения дополнительного деоксигенирования одновременно с удалением мелких частиц. Частицы данного катализатора должны быть крупными, предпочтительно имеющими размер, равный приблизительно 1/8-1/16 дюйма (3,18-1,59 миллиметра), что делает их легко отделяемыми от мелких частиц древесного угля, перенесенных с первой стадии реакции, которые обычно являются меньшими чем 200 меш (~70 микрометров).

После удаления древесного угля газы С4+ жидкости совместно с Н2, СО, СО2, Н2О и С1-С3 газами со стадии гидропиролиза первой стадии реакции вводят в емкостной реактор 11 второй стадии, в котором их подвергают воздействию стадии гидроконверсии второй стадии реакции, что предпочтительно осуществляют при более низкой температуре (500-850°F (260,0-454,4°С)) в сопоставлении с тем, что имеет место для стадии гидропиролиза первой стадии реакции, для увеличения срока службы катализатора и при том же самом давлении (100-800 фунт/дюйм2 (изб.) (689-5520 кПа (изб.)), что и на стадии гидропиролиза первой стадии реакции. Часовая объемная скорость (ЧОС) для данной стадии находится в диапазоне от приблизительно 0,2 до приблизительно 3. Для увеличения срока службы катализатора, используемого на данной стадии, он должен быть защищен от Na, K, Ca, P и других металлов, присутствующих в биомассе, которые могут отравлять катализатор. Данный катализатор также должен быть защищен от олефинов и свободных радикалов в результате каталитического облагораживания, проводимого на стадии первой стадии реакции. Катализаторами, обычно выбираемыми для данной стадии, являются высокоактивные катализаторы гидроконверсии, например сульфидированные катализаторы на основе NiMo и сульфидированные катализаторы на основе СоМо. На данной стадии реакции катализатор используют для ускорения протекания реакции конверсии водяного газа СО+Н2О для получения СО2+Н2, тем самым делая возможным получение водорода «in situ» в емкостном реакторе 11 второй стадии, что, в свою очередь, уменьшает количество водорода, необходимое для гидроконверсии. Катализаторы как на основе NiMo, так и на основе СоМо ускоряют прохождение реакции водяного газа. Цель на второй стадии реакции заключается в достижении баланса для реакций деоксигенирования. Данного баланса добиваются использованием относительно низких давлений (100-800 фунт/дюйм2 (изб.) (689-5520 кПа (изб.)) совместно с надлежащим выбором катализатора. При традиционных способах гидродеоксигенирования обычно используют давления в диапазоне от приблизительно 2000 фунт/дюйм2 (изб.) (13800 кПа (изб.)) до приблизительно 3000 фунт/дюйм2 (изб.) (20700 кПа (изб.)). Это обусловлено предназначением способов для конверсии масел пиролиза, которые чрезвычайно нестабильны и трудно перерабатываются при меньших давлениях Н2.

После стадии гидроконверсии масляный продукт будет по существу полностью деоксигенирован и может быть использован в качестве транспортного топлива после его разделения при использовании сепараторов 12, 13 высокого давления и сепаратора 14 низкого давления в результате парциальной дистилляции на бензин и дизельное топливо. В случаях получения больших количеств С4, С5 и С6 углеводородов после сепаратора может быть использован охлаждаемый адсорбер для извлечения из газового потока С4 и С5 углеводородов. Тяжелую часть жидкости, конденсируемую в сепараторе 12, охлаждают и используют для адсорбирования С4 и С5 углеводородов из газового потока. Ключевой аспект данного способа заключается в регулировании температуры и давления и объемной скорости для достижения баланса уровней декарбонилирования, декарбоксилирования и гидродеоксигенирования, так что все количество Н2, необходимое для способа, может быть получено в результате проведения риформинга легких газов, которые получают в данном способе. В случае прохождения избыточного гидродеоксигенирования для способа требуется чрезмерно большое количество Н2, и система будет выведена из состояния равновесия. Подобным образом в случае прохождения избыточных декарбоксилирования или декарбонилирования, чрезмерно большое количество углерода будет теряться на СО2 и СО вместо превращения в жидкий продукт, в результате чего выходы жидкости будут уменьшены.

После стадии гидроконверсии отходящий поток продуктов с нее существенно охлаждают для конденсации материалов, кипящих в интервале кипения бензина и дизельного топлива, и оставления в паровой фазе только легких газов. Данные газы (содержащие СО, СО2, СН4, этан и пропан) отправляют на установку парового риформинга 15 совместно с водой из способа для конверсии в Н2 и СО2. Часть данных газов сжигают в печи или другой камере сгорания для нагревания оставшейся части газов до рабочей температуры установки парового риформинга, равной приблизительно 1700°F (926,7°С). Установки парового риформинга для смещения равновесия реакции требуют в подаваемом материале соотношения между количествами водяного пара и углеводорода 3/1, что намного превышает количество, необходимое для реакции. Водяной пар извлекают и отправляют на рецикл в окрестности внутреннего пространства установки парового риформинга. СО2 из способа удаляют короткоцикловой абсорбцией (КЦА), а Н2 отправляют на рециркуляцию обратно на первую стадию реакции (гидропиролиз) способа. Жидкий продукт может быть разделен на фракции дизельного топлива и бензина, которые являются подходящими для использования в качестве транспортных топлив.

В дополнение к этому в данном способе также добиваются баланса в отношении воды, обеспечивая достаточное количество воды, необходимой для стадии парового риформинга. В соответствии с одним вариантом осуществления данного изобретения количество используемой воды таково, что продукт на выходе способа в целом по существу содержит только СО2 и жидкие продукты, избегая дополнительной технологической стадии для утилизации избыточной воды. Специалисты в соответствующей области техники должны понимать то, что использование парового риформинга в сочетании со стадиями гидропиролиза и гидроконверсии, предложенными в настоящем изобретении, имеет смысл только тогда, когда цель заключается в обеспечении самоподдерживающегося способа, в котором соотношение между количествами О2 в Н2О и О2 в СО и СО2, полученное в способе, составляет приблизительно 1,0. В отсутствие такой цели паровой риформинг не является необходимым, поскольку Н2, необходимый для стадии гидропиролиза, может быть получен из внешних источников. В случае необходимости использования парового риформинга в отсутствие целей, заявленных в настоящем документе, нельзя будет получить самоподдерживающийся способ данного изобретения, в котором продукт на выходе способа состоит по существу из жидкого продукта и СО2.

В соответствии с одним вариантом осуществления данного изобретения тепло, выделяемое на второй стадии реакции, может быть использовано полностью или частично для стимулирования реализации стадии гидропиролиза на первой стадии реакции. В соответствии с одним вариантом осуществления данного изобретения в способе также используют рециркуляцию тяжелых конечных продуктов в качестве промывной жидкости на второй стадии, заявленной выше в настоящем документе, для улавливания технологических мелких частиц, покидающих реактор пиролиза первой стадии, и контроля тепла реакции. В соответствии с одним вариантом осуществления данного изобретения данная жидкость также рециркулирует, поступая на стадию гидроконверсии, а возможно, гидропиролиза первой стадии, для регулирования выделения тепла на каждой стадии. Степень рециркуляции предпочтительно находится в диапазоне приблизительно 3-5-кратного превышения расхода при подаче материала биомассы. Это необходимо, поскольку гидродеоксигенирование представляет собой сильноэкзотермическую реакцию.

В соответствии с одним вариантом осуществления данного изобретения подаваемый материал представляет собой биомассу водных организмов, характеризующуюся высоким уровнем содержания липидов, такую как в случае водорослей или водного растения, такого как ряска, что делает возможным получение того же самого деоксигенированного дизельного масла, которое может быть получено из липидов, экстрагированных из водорослей или ряски, плюс дополнительное количество бензина и дизельного топлива, которые могут быть получены из оставшейся части биомассы водных организмов. Это является в особенности привлекательным вследствие требующего значительных затрат экстрагирования липидов. В противоположность этому традиционный быстрый пиролиз биомассы водорослей и других водных организмов был бы очень непривлекательным вследствие разложения данных липидов, обусловленного прохождением неконтролируемых термических реакций, характеристичных для быстрого пиролиза. Таким образом, совмещенный способ данного изобретения является идеальным для конверсии биомассы водных организмов, поскольку он может быть реализован для биомассы водных организмов, которая обычно только частично обезвожена, и, тем не менее, может приводить к получению высококачественного продукта в виде дизельного топлива и бензина.

Способ данного изобретения обеспечивает достижение нескольких отчетливых преимуществ в сопоставлении с тем, что имеет место для способов на основе традиционного быстрого пиролиза, в том смысле что он приводит к получению частично деоксигенированного стабилизированного продукта, характеризующегося уровнем содержания древесного угля в диапазоне от пренебрежимо малого до малого, от которого остаточный древесный уголь может быть легко отделен в результате фильтрования горячего газа или введения в контакт с рециркуляционной жидкостью; газы чистого горячего масла гидропиролиза могут быть непосредственно облагорожены для получения конечного продукта в непосредственно совмещенной установке второго каталитически стимулированного способа, функционирующей при почти что том же самом давлении, что и использовавшееся по ходу технологического потока раньше; и облагораживание проводят быстро до возможного прохождения разложения в паре, полученном на стадии гидропиролиза.

Жидкий продукт, полученный по данному способу, должен содержать менее чем 5% кислорода, а предпочтительно менее чем 2% кислорода, при низком общем кислотном числе (ОКЧ) и должен характеризоваться хорошей химической стабильностью с точки зрения полимеризации или пониженной тенденцией к реакционной способности. В предпочтительном варианте осуществления данного изобретения, где совокупный уровень содержания кислорода в продукте уменьшают до менее чем 2%, водная и углеводородная фазы будут легко разделяться в любой обычной сепарационной емкости, поскольку углеводородная фаза стала гидрофобной. Это значительное преимущество в сопоставлении с традиционным пиролизом, при котором вода является смешиваемой и смешивается с высокооксигенированным маслом пиролиза. Таблица представляет расчетный материальный баланс для равновесного способа гидропиролиза и гидроконверсии в соответствии с данным изобретением при использовании смешанной древесины твердых пород. Поскольку взаимозаменяемые топлива, полученные в описанном способе, характеризуются низким уровнем содержания кислорода, любая избыточная вода, полученная по данному способу, является относительно свободной от растворенных углеводородов и, вероятно, будет содержать менее чем 2000 ч./млн растворенного общего органического углерода (ООУ), что делает ее подходящей для использования при ирригации в засушливых зонах. В дополнение к этому конечный углеводородный продукт теперь может быть легко транспортируемым, характеризуется низким общим кислотным числом (ОКЧ) и превосходной химической стабильностью. При традиционном быстром пиролизе масла пиролиза обычно содержат 50-60% кислорода в форме оксигенированных углеводородов и 25% растворенной воды. Поэтому расходы на транспортирование конечных продуктов для совмещенного способа гидропиролиза и гидроконверсии составляют менее чем половину от расходов для традиционного быстрого пиролиза. Кроме того, вода, полученная в предложенном способе, становится ценным побочным продуктом, в особенности для засушливых областей.

Один из недостатков способа данного изобретения, описанного выше в настоящем документе, заключается в том, что он приводит к получению н-гексана (н-C6) и н-пентана (н-C5) в количестве, которое образует материал в интервале кипения бензина, но который характеризуется низким уровнем содержания октана. В дополнение к этому в случае целлюлозного исходного сырья способ будет приводить к получению главным образом очень легкого материала в интервале кипения бензина и не очень большого количества дизельного топлива. Один подход по переработке набора топлив, полученных по данному способу, заключался бы в изомеризации н-C5 и н-C6 продукта в изомеризационной установке нефтеперерабатывающего предприятия. Однако н-C5 и н-C6 представляют собой очень стабильные молекулы, которые обычно требуют использования очень трудно реализуемого многостадийного способа их превращения в более высококипящие компоненты. Требуемые стадии включают дегидрирование для получения олефинов, а после этого полимеризацию.

В соответствии с одним вариантом осуществления данного изобретения катализатор гидрокрекинга подается до и после стадии гидроконверсии, что приводит к изомеризации н-пентана и н-гексана в жидких продуктах со стадии гидропиролиза с образованием изопентана и изогексана соответственно, увеличивая количество октана в жидких продуктах способа. В соответствии с одним в особенности предпочтительным вариантом осуществления, продемонстрированном на фиг.3 и 4, катализатор гидрокрекинга подается в промежутке между стадией гидропиролиза и стадией гидроконверсии способа и принимает продукты на выходе стадии гидропиролиза. В соответствии с одним вариантом осуществления, продемонстрированном на фиг.4, катализатор гидрокрекинга размещают в отдельном емкостном реакторе 24 выше по потоку емкостного реактора 11 стадии гидроконверсии. В соответствии с еще одним вариантом осуществления, продемонстрированном на фиг.3, емкостной реактор гидроконверсии включает два отсека - отсек 22, расположенный выше по потоку, и отсек 23, расположенный ниже по потоку, находящиеся в сообщении друг с другом через текучую среду, и катализатор гидрокрекинга размещают в отсеке, расположенном выше по потоку, в котором н-пентан и н-гексан со стадии гидропиролиза превращают в изопентан и изогексан соответственно, а катализатор гидроконверсии размещают в отсеке, расположенном ниже по потоку. В соответствии с еще одним вариантом осуществления данного изобретения, продемонстрированном на фиг.2 и 5, катализатор гидрокрекинга обеспечивают ниже по потоку стадии гидроконверсии. В соответствии с еще одним вариантом осуществления, продемонстрированном на фиг.2, катализатор гидрокрекинга подают в отсек 20, расположенный выше по потоку, емкостного реактора гидроконверсии с двумя отсеками, где частично деоксигенированная жидкость гидропиролиза со стадии гидропиролиза совмещенного способа превращается в полностью деоксигенированную углеводородную жидкость, газовую смесь, содержащую СО, СО2 и легкие углеводородные газы (С1-С3), и катализатор гидрокрекинга подают в отсек 21, расположенный ниже по потоку. В соответствии с одним вариантом осуществления катализатор гидрокрекинга размещают в отдельном емкостном реакторе 24 гидрокрекинга, продемонстрированном на фиг.5.

В соответствии с одним вариантом осуществления, продемонстрированном на фиг.8, катализатор гидрокрекинга размещают в емкостном реакторе 27 гидрокрекинга, замещая реактор гидроконверсии и полностью исключая катализатор гидроконверсии, для полимеризации кислородсодержащих молекул жидкого продукта со стадии гидропиролиза при одновременном удалении кислорода из структуры. В результате продукт может быть сдвинут в направлении С12-С18 продуктов и в направлении от легких молекул в интервале кипения бензина для получения, тем самым, материалов в интервале кипения дизельного топлива, которые являются в особенности подходящими для использования в грузовых автомобилях и реактивных двигателях.

В соответствии с еще одним вариантом осуществления данного изобретения, продемонстрированном на фиг.6, катализатор гидрокрекинга может быть размещен в отдельном емкостном реакторе 24 гидрокрекинга, функционирующем параллельно с емкостным реактором 11 гидроконверсии, обеспечивая контролируемые одновременные полимеризацию и изомеризацию, что обеспечивает одну конфигурацию способа для получения при необходимости либо бензина, либо дизельного топлива.

В соответствии с еще одним дополнительным вариантом осуществления данного изобретения, продемонстрированном на фиг.7, катализатор гидрокрекинга подают в емкостной реактор 26 гидрокрекинга, замещая емкостной реактор гидропиролиза.

Катализаторами гидрокрекинга, подходящими для использования в способе данного изобретения, являются кислотные металлсодержащие катализаторы, которые демонстрируют наличие как функции гидрирования (обусловленной металлом), так и кислотной функции. Примерами таких катализаторов являются катализаторы на основе CoMo, NiMo или NiW, размещенные на аморфных диоксиде кремния-оксиде алюминия, например 75% SiO2 и 25% Al2O3. Могут быть использованы любые бифункциональные кислотные металлсодержащие катализаторы, которые способны противостоять воздействию рабочих условий способа данного изобретения.

Несмотря на раскрытие данного изобретения в вышеизложенном описании в связи с определенными предпочтительными вариантами его осуществления и приведение многих деталей для целей иллюстрирования специалистам в соответствующей области техники должно быть очевидно то, что изобретение допускает и дополнительные варианты осуществления, а определенные детали, описывающиеся в настоящем документе, могут быть в значительной мере изменены без отклонения от основных принципов изобретения.

Реферат

Изобретение относится к вариантам способа получения жидких продуктов из биомассы. При этом способ включает ступени: a) гидропиролиза биомассы в реакторной емкости гидропиролиза, содержащей молекулярный водород и катализатор деоксигенирования, для получения продукта на выходе реактора гидропиролиза, содержащего CO, CO и C-Cгаз, частично деоксигенированный продукт гидропиролиза и древесный уголь, b) удаления упомянутого древесного угля из упомянутого частично деоксигенированного продукта гидропиролиза, c) гидроконверсии упомянутого частично деоксигенированного продукта гидропиролиза в реакторной емкости гидроконверсии при использовании катализатора гидроконверсии в присутствии CO, CO и C-Cгаза, генерированных на ступени a), для получения по существу полностью деоксигенированной углеводородной жидкости и газовой смеси, содержащей CO, COи легкие углеводородные газы (C-C), d) парового риформинга, по меньшей мере, части упомянутой газовой смеси для получения молекулярного водорода риформинга и e) введения упомянутого молекулярного водорода риформинга в упомянутую реакторную емкость для гидропиролиза упомянутой биомассы. Причем ступени a) и c) функционируют в условиях, в которых приблизительно 30-70% кислорода в упомянутой биомассе превращаются в HO и приблизительно 30-70% упомянутого кислорода превращаются в CO и CO. Способ позволяет максимизировать выход при одновременном сохранении высокой степени удаления кислорода. 4 н. и 40 з.п. ф-лы, 8 ил., 1 табл.

Формула

a) гидропиролиза биомассы в реакторной емкости гидропиролиза, содержащей молекулярный водород и катализатор деоксигенирования, для получения продукта на выходе реактора гидропиролиза, содержащего CO2, CO и C1-C3 газ, частично деоксигенированный продукт гидропиролиза и древесный уголь;

b) удаления упомянутого древесного угля из упомянутого частично деоксигенированного продукта гидропиролиза;

c) гидроконверсии упомянутого частично деоксигенированного продукта гидропиролиза в реакторной емкости гидроконверсии при использовании катализатора гидроконверсии в присутствии CO2, CO и C1-C3 газа, генерированных на ступени a), для получения по существу полностью деоксигенированной углеводородной жидкости и газовой смеси, содержащей CO, CO2 и легкие углеводородные газы (C1-C3);

d) парового риформинга, по меньшей мере, части упомянутой газовой смеси для получения молекулярного водорода риформинга; и

e) введения упомянутого молекулярного водорода риформинга в упомянутую реакторную емкость для гидропиролиза упомянутой биомассы, где ступени a) и c) функционируют в условиях, в которых приблизительно 30-70% кислорода в упомянутой биомассе превращаются в H2O и приблизительно 30-70% упомянутого кислорода превращаются в CO и CO2.

гидропиролиза упомянутой биомассы в реакторной емкости гидропиролиза в присутствии H2 и катализатора деоксигенирования для получения продукта на выходе способа гидропиролиза, содержащего частично деоксигенированный продукт гидропиролиза и древесный уголь;

гидроконверсии упомянутого частично деоксигенированного продукта гидропиролиза в реакторной емкости гидроконверсии в присутствии катализатора гидроконверсии при давлении гидроконверсии в диапазоне от приблизительно 100 фунт/дюйм2 (изб.) (689 кПа (изб.)) до приблизительно 800 фунт/дюйм2 (изб.) (5520 кПа (изб.)) для получения по существу полностью деоксигенированной углеводородной жидкости и газовой смеси, содержащей CO и C1-C3 легкие углеводородные газы; и

парового риформинга, по меньшей мере, части упомянутой газовой смеси для получения H2 риформинга в количестве, достаточном для гидропиролиза упомянутой биомассы.

a) гидропиролиза упомянутой биомассы в реакторной емкости гидропиролиза в присутствии H2 и катализатора деоксигенирования для получения продукта на выходе реактора гидропиролиза, содержащего частично деоксигенированный продукт гидропиролиза и древесный уголь;

b) гидроконверсии упомянутого частично деоксигенированного продукта гидропиролиза в реакторной емкости гидроконверсии в присутствии катализатора гидроконверсии для получения по существу полностью деоксигенированной углеводородной жидкости и газовой смеси, содержащей CO и C1-C3 легкие углеводородные газы;

c) парового риформинга, по меньшей мере, части упомянутой газовой смеси при использовании воды, полученной на ступени a) и ступени b), для получения H2 риформинга; и

d) введения упомянутого H2 риформинга в упомянутую реакторную емкость гидропиролиза.

a) гидропиролиза упомянутой биомассы в реакторной емкости гидропиролиза в присутствии H2 и катализатора деоксигенирования для получения продукта на выходе реактора гидропиролиза, содержащего частично деоксигенированный продукт гидропиролиза и древесный уголь;

b) гидроконверсии упомянутого частично деоксигенированного продукта гидропиролиза в реакторной емкости гидроконверсии в присутствии катализатора гидроконверсии для получения по существу полностью деоксигенированной углеводородной жидкости и газовой смеси, содержащей CO и C1-C3 легкие углеводородные газы;

c) парового риформинга, по меньшей мере, части упомянутой газовой смеси для получения H2 риформинга; и

d) введения упомянутого H2 риформинга в упомянутую реакторную емкость гидропиролиза,

где упомянутый катализатор деоксигенирования и упомянутый катализатор гидроконверсии обладают различными каталитическими активностями.

Комментарии