Мраморная крошка, способ ее получения и искусственный мрамор с ее использованием - RU2418756C2

Код документа: RU2418756C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мраморной крошке, способу ее получения и искусственному мрамору, получаемому с ее использованием. В частности, настоящее изобретение относится к мраморной крошке, получаемой при отверждении полимерной композиции, включающей связующее вещество на основе галогенированного акрилата и акриловый мономер, образующий поперечные связи, использование которых придает мраморной крошке хорошую совместимость с матрицей, удельную массу и абразивные свойства, аналогичные соответствующим показателям матрицы, а также высокую удельную массу, высокий показатель преломления и хорошую прозрачность. Настоящее изобретение также относится к способу получения мраморной крошки и к способу получения искусственного мрамора, изготовляемому с использованием мраморной крошки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В общем случае, исходя из используемого полимерного материала основы, искусственный мрамор может быть подразделен на две группы: одна из них включает акриловый искусственный мрамор, а вторая - искусственный мрамор на основе ненасыщенного полиэфира. В последнее время акриловый искусственный мрамор получил широкое распространение в качестве материала для изготовления различных прилавков, столов и деталей интерьера, поскольку такие его показатели, как внешний вид, первоклассная структура и высокая износостойкость, превосходят соответствующие показатели искусственного мрамора на основе ненасыщенного полиэфира.

Акриловый искусственный мрамор обычно получают смешиванием концентрированного раствора, содержащего метилметакрилатный мономер и полиметилметакрилат, неорганический наполнитель и частицы (которые в настоящем описании могут быть названы «мраморной крошкой»), которые обеспечивают получение искусственного мрамора, имеющего различные рисунки и цвета; растворением инициатора полимеризации в смеси с образованием суспензии; и отливкой суспензии при подходящей температуре.

Для придания искусственному мрамору желаемого рисунка и цвета во время его изготовления к смеси могут быть добавлены различные виды искусственной мраморной крошки. Следует отметить, что ценность готового изделия из искусственного мрамора сильно зависит от внешнего вида искусственного мрамора, в который добавлена мраморная крошка.

Мраморная крошка может быть получена измельчением отвержденного искусственного мрамора, приводящим к получению мраморной крошки различных размеров. Обычно для изготовления мраморной крошки используют акриловый полимер, т.е. тот же материал, который используют в качестве матрицы при изготовлении искусственного мрамора.

В последнее время для изготовления искусственного мрамора, внешний вид которого напоминает драгоценный камень, что создает впечатление чистоты и элегантности, применяют прозрачную мраморную крошку - использование другого материала делает поверхность искусственного мрамора «неинтересной». Все более широкое использование указанного материала повышает спрос на прозрачную мраморную крошку.

До настоящего времени прозрачную мраморную крошку изготовляли с применением полиметилметакрилатного полимера или полимера на основе ненасыщенного полиэфира. Однако удельная масса прозрачной мраморной крошки, полученной с использованием полиметилметакрилатного полимера или полимера на основе ненасыщенного полиэфира, составляет от 1,15 до 1,24, т.е. меньше удельной массы матрицы искусственного мрамора. Из-за относительно низкой удельной массы такая прозрачная мраморная крошка всплывает, оказываясь на верхней поверхности матрицы, и в результате противоположная, то есть нижняя поверхность искусственного мрамора не содержит прозрачной мраморной крошки, и распределение прозрачной мраморной крошки в изделии, полученном из такого искусственного мрамора, оказывается неравномерным. Для того чтобы получить равномерное распределение прозрачной мраморной крошки с относительно низкой удельной массой по всей матрице и на противоположной стороне изделия из искусственного мрамора, может потребоваться добавление более чем двойного количества прозрачной мраморной крошки по сравнению с обычным количеством, добавляемым к смеси. Это может приводить к затруднениям при получении желаемой толщины изделия из искусственного мрамора.

Для повышения удельной массы мраморной крошки до значений удельной массы матрицы в композицию, применяемую для изготовления мраморной крошки, могут быть добавлены неорганические наполнители, например тригидрат алюминия, сульфат бария, оксид кремния и т.д. Однако добавление таких неорганических наполнителей может создавать некоторые трудности. Например, может быть значительно снижена прозрачность мраморной крошки.

Искусственные мраморы типа синтетического камня (с-камень), для изготовления которых применяют природный оксид кремния, например кварц, кварцевый песок, кристаллы оксида кремния и т.д., или стекловидный оксид кремния, например стекло, плавленое стекло и т.д., могут содержать прозрачную крошку. Тем не менее, указанные искусственные мраморы типа с-камня могут иметь ряд недостатков. Например, изготовление указанных с-камней при помощи традиционных непрерывных способов производства может оказаться затруднительным, поскольку прозрачная крошка имеет тенденцию к осаждению, и, кроме того, прозрачная крошка обладает низкой шлифуемостью.

В этом отношении следует отметить, что твердость по Моосу акрилового полимера, применяемого в качестве материала матрицы для с-камня, отличается от твердости материала прозрачной крошки, т.е. оксида кремния или производных оксида кремния. В результате изделия из искусственного мрамора типа с-камня не отличаются хорошей гладкостью и плоскостностью.

Учитывая вышеизложенное, следует принимать во внимание, что для предотвращения оседания и обеспечения равномерного распределения прозрачной крошки, применяемой для изготовления искусственного мрамора, внутри изделия из искусственного мрамора, независимо от времени отверждения прозрачная крошка должна иметь ту же удельную массу, что и матрица; и для того чтобы получаемый искусственный мрамор отличался хорошей гладкостью и плоскостностью, абразивные свойства прозрачной крошки должны соответствовать абразивным свойствам матрицы, и, кроме того, прозрачная крошка должна иметь высокий показатель преломления.

Соответственно авторы настоящего изобретения разработали мраморную крошку, имеющую хорошую совместимость с матрицей, удельную массу и абразивные свойства, аналогичные соответствующим показателям матрицы, высокую удельную массу, высокий показатель преломления и хорошую прозрачность. Мраморная крошка может быть изготовлена отверждением полимерной композиции, включающей акриловый мономер, образующий поперечные связи, и связующее вещество на основе галогенированного акрилата.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Задача настоящего изобретения состоит в создании мраморной крошки, удельная масса которой составляет приблизительно от 1,50 до 1,67, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, которая позволяет изготавливать искусственный мрамор, имеющий равномерный рисунок, вне зависимости от времени отверждения или времени формования, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, имеющей хорошую прозрачность и показатель преломления, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, которая имеет шлифуемость и твердость по Моосу, аналогичную соответствующим показателям матрицы, применяемой для изготовления искусственного мрамора, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, имеющей хорошую совместимость с матрицей, применяемой для изготовления искусственного мрамора, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, обеспечивающей трехмерный визуальный эффект искусственного мрамора, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании мраморной крошки, обладающей хорошей способностью диспергироваться по отношению к пигменту и хорошей совместимостью с матрицей, при которой мраморная крошка не образует вогнутую поверхность.

Другая задача настоящего изобретения состоит в создании мраморной крошки, имеющей высокую химическую стойкость, и в разработке способа ее получения.

Другая задача настоящего изобретения состоит в создании искусственного мрамора, изготовляемого с использованием мраморной крошки, внешний вид и текстура которой аналогичны внешнему виду и текстуре синтетического камня.

Другая задача настоящего изобретения состоит в создании искусственного мрамора, изготовляемого с использованием мраморной крошки при помощи непрерывного способа производства.

Другая задача настоящего изобретения состоит в создании искусственного мрамора, изготовляемого с использованием мраморной крошки, обладающей хорошей способностью к термической обработке.

Другая задача настоящего изобретения состоит в создании искусственного мрамора, изготовляемого с использованием мраморной крошки, обладающей хорошей плоскостностью.

Другие задачи и преимущества настоящего изобретения будут понятны из нижеследующего описания и прилагаемой Формулы изобретения.

Техническое решение

Один аспект настоящего изобретения относится к мраморной крошке, которая может быть получена при отверждении полимерной композиции, включающей акриловый мономер, образующий поперечные связи, и связующее вещество. Связующее вещество может быть выбрано из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений.

В некоторых вариантах осуществления изобретения полимерная композиция включает акриловый мономер, образующий поперечные связи, в количестве, составляющем приблизительно от 10 до 50 масс. частей, и связующее вещество в количестве, составляющем приблизительно от 50 до 90 масс. частей в пересчете на массу полимерной композиции. Полимерная композиция также может включать одну или более добавок, например краситель, отвердитель, антивспениватель, модификатор, поглотитель ультрафиолетового излучения, светорассеивающий агент, ингибитор полимеризации и т.д.

В некоторых вариантах осуществления изобретения среднечисловая молекулярная масса галогенированного уретанакрилата находится в диапазоне приблизительно от 900 до 4000. В некоторых вариантах осуществления изобретения среднечисловая молекулярная масса галогенированного уретанакрилата находится в диапазоне приблизительно от 600 до 3500.

В некоторых вариантах осуществления изобретения полимерная композиция также может включать агент, образующий поперечные связи, выбираемый из группы, состоящей из стирольного мономера, галогенированного стирола, винилтолуола, диаллилтерефталата, диаллилфталата, диаллилкарбоната, дивинилбензола, α-метилстирола, димера α-метилстирола и смесей указанных соединений.

В некоторых вариантах осуществления изобретения полимерная композиция, применяемая для получения мраморной крошки, сама может содержать мраморную крошку, что позволяет получать мраморную крошку типа «крошка в крошке», в которой внутри зерна одной мраморной крошки находится зерно другой мраморной крошки.

В некоторых вариантах осуществления изобретения полимерная композиция включает, по меньшей мере, две полимерные композиции, которые могут различаться по цвету и/или прозрачности, что позволяет получать мраморную крошку с волнообразным рисунком и/или многослойной структурой.

Другой аспект настоящего изобретения относится к искусственному мрамору, который содержит мраморную крошку.

Другой аспект настоящего изобретения относится к способу получения мраморной крошки. Указанный способ включает приготовление полимерной композиции добавлением акрилового мономера, образующего поперечные связи, к связующему веществу, выбираемому из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений; отверждение полимерной композиции с образованием отвержденного изделия; и измельчение отвержденного изделия с получением мраморной крошки.

В некоторых вариантах осуществления изобретения для стимулирования отверждения композиции в полимерную композицию может быть добавлен отвердитель в количестве, составляющем приблизительно от 0,03 до 2,5 масс. частей на 100 масс. частей полимерной композиции.

В некоторых вариантах осуществления изобретения отвержденное изделие измельчают до получения частиц, размер которых составляет приблизительно от 0,1 мм до 50 мм.

В некоторых вариантах осуществления изобретения на отвержденное изделие осаждают металл, а затем измельчают до получения частиц.

В некоторых вариантах осуществления изобретения полимерная композиция дополнительно включает добавки, например, краситель, антивспениватель, модификатор, поглотитель ультрафиолетового излучения, светорассеивающий агент, ингибитор полимеризации и т.д.

В некоторых вариантах осуществления изобретения полимерная композиция дополнительно включает мраморную крошку, что позволяет получать мраморную крошку типа «крошка в крошке».

В некоторых вариантах осуществления изобретения полимерная композиция также может включать агент, образующий поперечные связи, например стирольный мономер, галогенированный стирол, винилтолуол, диаллилтерефталат, диаллилфталат, диаллилкарбонат, дивинилбензол, α-метилстирол, димер α-метилстирола и т.д.

В некоторых вариантах осуществления изобретения полимерная композиция включает множество полимерных композиций, отличающихся друг от друга, например, по цвету и/или прозрачности, что позволяет получать мраморную крошку с волнообразным рисунком или многослойной структурой.

В некоторых вариантах осуществления изобретения удельная масса мраморной крошки, получаемой в соответствии со способами, рассмотренными в настоящем описании, может составлять приблизительно от 1,50 до 1,67.

Искусственный мрамор, получаемый согласно настоящему изобретению, содержит мраморную крошку, описываемую настоящим изобретением.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

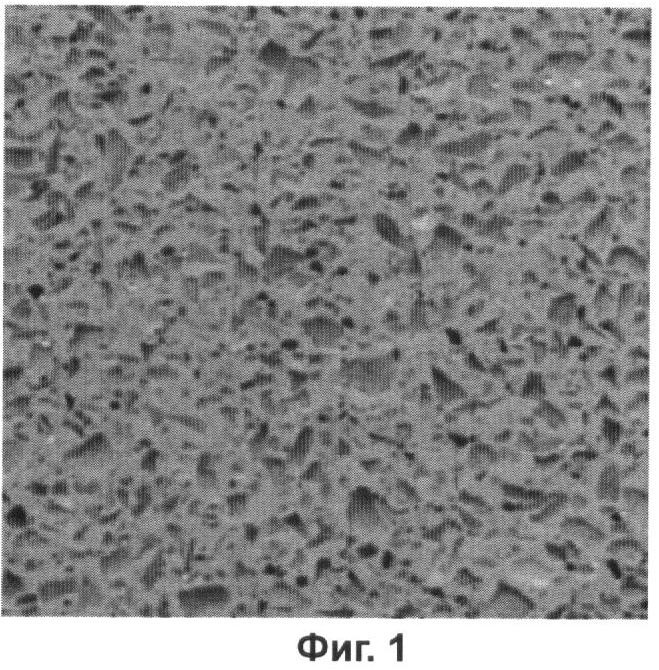

На Фиг.1 представлена фотография, на которой изображен рисунок поверхности искусственного мрамора, полученного в соответствии с Примером 5.

На Фиг.2 представлена фотография, на которой изображен рисунок поверхности искусственного мрамора, полученного в соответствии с Примером 6.

На Фиг.3 представлена фотография, на которой изображен рисунок поверхности искусственного мрамора, полученного в соответствии с Примером 9.

На Фиг.4 представлена фотография, на которой изображен рисунок поверхности искусственного мрамора, полученного в соответствии с Примером 10.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Мраморная крошка, предлагаемая согласно настоящему изобретению, может быть получена отверждением полимерной композиции, включающей акриловый мономер, образующий поперечные связи, и связующее вещество. Связующее вещество может быть выбрано из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений.

Количество акрилового мономера, образующего поперечные связи, в полимерной композиции может составлять приблизительно от 10 до 50 масс. частей, предпочтительно, приблизительно от 10 до 40 масс. частей, и более предпочтительно, приблизительно от 10 до 30 масс. частей в пересчете на массу полимерной композиции.

Количество связующего вещества в полимерной композиции может составлять приблизительно от 50 до 90 масс. частей, предпочтительно, приблизительно от 60 до 90 масс. частей, и более предпочтительно, приблизительно от 70 до 90 масс. частей в пересчете на массу полимерной композиции. Если количество связующего вещества составляет менее приблизительно 50 масс. частей, то удельная масса мраморной крошки, получаемой из такой композиции, может быть недостаточно велика. С другой стороны, если количество связующего вещества превышает приблизительно 90 масс. частей, то может значительно повышаться вязкость полимерной композиции, что затрудняет контролирование способа изготовления мраморной крошки.

Связующее вещество, применяемое согласно настоящему изобретению, выбирают из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смесей указанных соединений. Наиболее предпочтительным из указанных соединений является галогенированный эпоксиакрилат.

Полимерная композиция также может включать традиционную добавку, например краситель, отвердитель, антивспениватель, модификатор, поглотитель ультрафиолетового излучения, светорассеивающий агент, ингибитор полимеризации, антистатический агент, огнезащитный состав, термостабилизатор и т.д. Примеры красителей включают неорганические и органические пигменты, красящие вещества и т.д. Количество красителя может составлять приблизительно от 0,0001 до 10,0 масс. частей в пересчете на массу полимерной композиции.

Среднечисловая молекулярная масса галогенированного уретанакрилата предпочтительно составляет приблизительно от 900 до 4000. Среднечисловая молекулярная масса галогенированного эпоксиакрилата предпочтительно составляет приблизительно от 600 до 3500. Если среднечисловая молекулярная масса составляет менее вышеуказанных значений, то число поперечных связей в единичном объеме может оказаться слишком большим, и мраморная крошка будет хрупкой. С другой стороны, если среднечисловая молекулярная масса превышает вышеуказанные значения, число поперечных связей может оказаться слишком незначительным, и мраморная крошка может оказаться мягкой, что может затруднять контролирование способа изготовления мраморной крошки из-за высокой вязкости.

Примеры акриловых мономеров, образующих поперечные связи, включают метилметакрилат, этилметакрилат, 2-этилгексилметакрилат, октилметакрилат, додецилметакрилат, октадецилметакрилат, метилциклогексилметакрилат, изоборнилметакрилат, фенилметакрилат, бензилметакрилат, хлорфенилметакрилат, метоксифенилметакрилат, бромфенилметакрилат, этиленгликоль-диметакрилат, 1,2-пропиленгликольметакрилат, 1,3-бутандиол-диметакрилат, 1,3-пропиленгликольметакрилат, 1,4-бутандиол-диметакрилат, 1,5-пентандиол-диметакрилат, неопентилгликоль-диметакрилат, диэтиленгликоль-диметакрилат, триэтиленгликоль-диметакрилат, дипропиленгликоль-диметакрилат, триметилолпропан-триметакрилат, пентаэритрит-триметакрилат, пентаэритрит-тетраметакрилат, дипентаэритрит-гексаметакрилат, этоксиэтилакрилат, эпоксиакрилат глицидилового эфира метакриловой кислоты, 1,6-гександиол-диметакрилат, глицерин-триметакрилат, метилпропандиол-диметакрилат, полиэтиленгликоль-диметакрилат и т.д., а также смеси указанных соединений.

В некоторых вариантах осуществления изобретения полимерная композиция также может включать агент, образующий поперечные связи, выбираемый из группы, состоящей из стирольного мономера, галогенированного стирола, винилтолуола, диаллилтерефталата, диаллилфталата, диаллилкарбоната, дивинилбензола, α-метилстирола, димера α-метилстирола и смесей указанных соединений.

В некоторых вариантах осуществления изобретения полимерная композиция, предлагаемая согласно настоящему изобретению, может также включать мраморную крошку, что позволяет получать мраморную крошку, внутри зерен которой находится мраморная крошка. То есть при добавлении мраморной крошки в полимерную композицию полученная из нее мраморная крошка может представлять собой мраморную крошку типа «крошка в крошке», в которой, по меньшей мере, одно зерно крошки находится внутри другого зерна крошки. Для получения мраморной крошки, добавляемой в полимерную композицию с целью изготовления полимерной композиции типа «крошка в крошке», может быть использована мраморная крошка, получаемая согласно настоящему изобретению, традиционная мраморная крошка, полученная измельчением искусственного мрамора, получаемого традиционным способом, или смесь указанных веществ.

В некоторых вариантах осуществления изобретения полимерная композиция включает множество полимерных композиций, которые могут отличаться друг от друга по цвету и/или прозрачности. Использование нескольких (множества) полимерных композиций, различающихся по цвету и/или прозрачности, позволяет получать мраморную крошку, которая может иметь волнообразный рисунок или многослойную структуру.

Другой аспект настоящего изобретения относится к способу получения мраморной крошки. Указанный способ включает приготовление полимерной композиции добавлением акрилового мономера, образующего поперечные связи, к связующему веществу, выбираемому из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений;

отверждение полимерной композиции с образованием отвержденного изделия; и измельчение отвержденного изделия.

Полимерная композиция включает связующее вещество и акриловый мономер, образующий поперечные связи. Полимерная композиция также может включать традиционную добавку, например краситель, антивспениватель, модификатор, поглотитель ультрафиолетового излучения, светорассеивающий агент, ингибитор полимеризации, антистатический агент, огнезащитный состав, термостабилизатор и т.д. или смеси указанных веществ.

В некоторых вариантах осуществления изобретения отверждение производят под действием отвердителя. Неограничивающие примеры отвердителей включают бензоилпероксид, лауроилпероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат и т.д. Количество отвердителя может составлять приблизительно от 0,03 до 2,5 масс. частей, предпочтительно, приблизительно от 0,05 до 2,0 масс. частей на 100 масс. частей полимерной композиции. Тип проведения операции отверждения не ограничен каким-либо конкретным способом. Например, полимерная композиция может быть отверждена при температуре, составляющей приблизительно от 50°С до 180°С. В некоторых вариантах осуществления изобретения может быть использована добавка, контролирующая скорость отверждения. В качестве добавки, контролирующей скорость отверждения, может быть использовано производное амина, производное сульфоновой кислоты или соль металлсодержащего мыла. Примеры солей металлсодержащего мыла включают соли мыла, содержащие медь, кобальт, калий, кальций,цирконий, цинк.

В некоторых вариантах осуществления изобретения отвержденное изделие измельчают до получения частиц, средний размер которых составляет приблизительно от 0,1 мм до 50 мм. Измельчение может быть произведено любым подходящим способом, известным в данной области техники.

В некоторых вариантах осуществления изобретения на отвержденное изделие осаждают металл, например алюминий или серебро, а затем измельчают до получения частиц. Получаемая таким образом мраморная крошка может придавать изделию трехмерный визуальный эффект, подобный эффекту драгоценного камня, то есть искусственный мрамор, содержащий мраморную крошку, на которую осажден металл, может напоминать мрамор, инкрустированный драгоценными камнями.

В некоторых вариантах осуществления изобретения полимерная композиция также включает мраморную крошку. Указанная мраморная крошка может быть прозрачной, полупрозрачной, непрозрачной или смесью указанных материалов. В качестве мраморной крошки, добавляемой в полимерную композицию, может быть использована мраморная крошка, предлагаемая согласно настоящему изобретению, полученная традиционными способами акриловая мраморная крошка или мраморная крошка на основе ненасыщенного полиэфира, или смесь указанных материалов. Добавление мраморной крошки в полимерную композицию позволяет получать из такой композиции мраморную крошку типа «крошка в крошке», в которой, по меньшей мере, одно зерно крошки находится внутри другого зерна крошки. Использование указанной мраморной крошки типа «крошка в крошке» позволяет получать искусственный мрамор, имеющий различные рисунки.

В некоторых вариантах осуществления изобретения полимерная композиция также может включать агент, образующий поперечные связи, например стирольный мономер, галогенированный стирол, винилтолуол, диаллилтерефталат, диаллилфталат, диаллилкарбонат, дивинилбензол, α-метилстирол, димер α-метилстирола и т.д.

В некоторых вариантах осуществления изобретения полимерная композиция может включать множество полимерных композиций, отличающихся друг от друга, например, по цвету и/или прозрачности, и таким образом получаемая мраморная крошка с большой удельной массой может иметь волнообразный рисунок или многослойную структуру. Например, приготавливают две или более полимерные композиции, отличающиеся друг от друга по цвету и/или прозрачности. Затем полимерные композиции одновременно загружают на ленту конвейера, получая отвержденное изделие, имеющее волнообразный рисунок. Полученное отвержденное изделие измельчают, получая мраморную крошку, имеющую волнообразный рисунок. При использовании двух или более полимерных композиций они могут представлять собой прозрачную полимерную композицию и непрозрачную полимерную композицию.

Удельная масса мраморной крошки, предлагаемой согласно настоящему изобретению, может составлять приблизительно от 1,50 до 1,67, предпочтительно приблизительно от 1,57 до 1,64.

Искусственный мрамор, предлагаемый согласно настоящему изобретению, содержит описанную в настоящей работе мраморную крошку.

Искусственный мрамор изготавливают смешиванием мраморной крошки, полученной в соответствии с настоящим описанием, и концентрированного раствора полимера, в результате чего получают отверждаемую композицию, с последующим отверждением отверждаемой композиции традиционным способом. Концентрированный раствор полимера может представлять собой раствор акрилового полимера или ненасыщенного полиэфира, предпочтительно, акрилового полимера. Отверждаемая композиция также может включать неорганический наполнитель, например карбонат кальция, гидроксид алюминия, оксид кремния, оксид алюминия, сульфат бария, гидроксид магния и т.д. или другие традиционные добавки. Выбор процентного соотношения добавляемого неорганического наполнителя или добавок, или способа их добавления не ограничены каким-либо конкретным значением или способом и могут представлять собой любые традиционные или удобные значения или способы, известные в данной области техники.

Благодаря использованию мраморной крошки, описанной в настоящей работе, удельная масса которой может составлять приблизительно от 1,50 до 1,67, искусственный мрамор, предлагаемый согласно настоящему изобретению, может иметь однородный рисунок вне зависимости от времени отверждения или времени формования и может быть изготовлен при помощи непрерывного способа производства.

Искусственный мрамор, включающий мраморную крошку, предлагаемую согласно настоящему изобретению, может быть использован для изготовления различных изделий, например кухонных столешниц, кухонных раковин, туалетных столиков, перевязочных столов, различных столешниц, деталей интерьера и т.д., поскольку внешний вид и текстура предлагаемого мрамора аналогичны внешнему виду и текстуре синтетического камня, и, кроме того, предлагаемый мрамор обладает хорошей формуемостью.

Искусственный мрамор также может быть измельчен с образованием частиц, которые могут быть использованы для получения другой мраморной крошки типа «крошка в крошке», внутри зерен которой находятся зерна прозрачной крошки.

Изобретение более подробно описано при помощи нижеследующих Примеров, которые представлены для иллюстрации настоящего изобретения и никоим образом не ограничивают область, защищаемую настоящим изобретением, которая определена прилагаемой Формулой изобретения. Если не указано особо, в нижеследующих Примерах все части и процентные отношения представляют собой массовые части и массовые процентные отношения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Примеры 1-4: Приготовление мраморной крошки

Пример 1

Смешивали полимерную композицию (100 масс. частей, из которых 85 масс. частей составлял бромированный уретан акрилат, 5 масс. частей составлял бромстирол, и 10 масс. частей составлял метилметакрилат), 0,2 масс. части в пересчете на массу полимерной композиции бензоилпероксида и 0,5 масс. частей в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Смесь подвергали отверждению при 50°С. Отвержденное изделие затем измельчали, получая мраморную крошку, удельная масса составляла 1,597.

Пример 2

Пример 2 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала полимерную композицию (100 масс. частей, из которых 80 масс. частей составлял бромированный эпоксиакрилат, 5 масс. частей составлял стирольный мономер, и 15 масс. частей составлял метилметакрилат), 0,01 масс. частей в пересчете на массу полимерной композиции Фталоцианинового Зеленого, применяемого в качестве красителя, 0,2 масс. части в пересчете на массу полимерной композиции бензоилпероксида, применяемого в качестве отвердителя, и 0,2 масс. части в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,595, и мраморная крошка имела зеленый цвет.

Пример 3

Пример 3 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала полимерную композицию (100 масс. частей, из которых 85 масс. частей составлял бромированный эпоксиакрилат, 5 масс. частей составлял стирольный мономер, и 10 масс. частей составлял метилметакрилат), 0,2 масс. части в пересчете на масс су полимерной композиции бензоилпероксида и 0,2 масс. частей в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,624.

Пример 4

Пример 4 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала полимерную композицию (100 масс. частей, из которых 85 масс. частей составлял бромированный эпоксиакрилат и 15 масс. частей составлял метилметакрилат), 0,2 масс. части в пересчете на массу полимерной композиции бензоилпероксида и 0,5 масс. частей в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,618.

Сравнительный Пример 1

Сравнительный Пример 1 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала полимерную композицию (100 масс. частей, из которых 90 масс. частей составлял бромированный уретанакрилат, и 10 масс. частей составлял стирольный мономер), 0,2 масс. части в пересчете на массу полимерной композиции бензоилпероксида и 0,5 масс. частей в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,601.

Сравнительный Пример 2

Сравнительный Пример 2 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала полимерную композицию (100 масс. частей, из которых 80 масс. частей составлял бромированный эпоксиакрилат и 20 масс. частей составлял стирольный мономер), 0,2 масс. части в пересчете на массу полимерной композиции бензоилпероксида и 0,5 масс. частей в пересчете на массу полимерной композиции бис(4-трет-бутилциклогексил)пероксидикарбоната. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,583.

Сравнительный Пример 3

Сравнительный Пример 3 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала концентрированный раствор (100 масс. частей которого составлял полиметилметакрилат и метилметакрилатный мономер), 2 масс. части в пересчете на массу концентрированного раствора триметилпропантриакрилата, 0,1 масс.часть в пересчете на массу концентрированного раствора н-додецилмеркаптана и 1,0 масс. часть в пересчете на массу концентрированного раствора бензоилпероксида. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,183.

Сравнительный Пример 4

Сравнительный Пример 4 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала 100 масс. частей полимера на основе ненасыщенного полиэфира (изготовляемого Aekyung Chemical Co., TP-145X) и 1,0 масс. часть бензоилпероксида. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,203.

Сравнительный Пример 5

Сравнительный Пример 5 выполняли в соответствии с указаниями Примера 1, с тем лишь исключением, что используемая смесь включала 100 масс. частей полимера на основе винилового эфира (изготовляемого Aekyung Chemical Co., DION-9120; полимер на основе винилового эфира включал 60 масс. частей олигомера эпоксиакрилата и 40 масс. частей стирольного мономера) и 1,0 масс. часть бензоилпероксида. Удельная масса мраморной крошки, полученной из указанной композиции, составляла 1,194.

Примеры 5-8: Изготовление искусственного мрамора

Пример 5

50 масс. частей мраморной крошки, полученной в соответствии с указаниями Примера 1, добавляли к композиции искусственного мрамора, которую готовили смешиванием 100 масс. частей концентрированного раствора (состоящего из полиметилметакрилата и метилметакрилатного мономера), 180 масс.частей гидроксида алюминия, 2 масс. частей триметилпропантриакрилата, 0,1 масс. части н-додецилмеркаптана, 0,1 масс. части антивспенивателя, 0,1 масс. части диспергирующего агента и 1,0 масс. части бензоилпероксида; в результате получали отверждаемую композицию. Отверждаемую композицию хорошо перемешивали и подвергали отверждению при 60°С в соответствии со способом непрерывного формования, приводящим к получению искусственного мрамора. Фотография полученного искусственного мрамора показана на Фиг.1.

Пример 6

Пример 6 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали цветную прозрачную мраморную крошку, полученную в соответствии с указаниями Примера 2. Фотография полученного искусственного мрамора показана на Фиг.2.

Пример 7

Пример 7 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Примера 3.

Пример 8

Пример 8 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Примера 4.

Сравнительный Пример 6

Сравнительный Пример 6 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Сравнительного Примера 1.

Сравнительный Пример 7

Сравнительный Пример 7 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Сравнительного Примера 2.

Сравнительный Пример 8

Сравнительный Пример 8 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Сравнительного Примера 3.

Сравнительный Пример 9

Сравнительный Пример 9 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Сравнительного Примера 4.

Сравнительный Пример 10

Сравнительный Пример 10 выполняли в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку, полученную в соответствии с указаниями Сравнительного Примера 5.

Физические свойства искусственного мрамора, полученного в соответствии с указаниями Примеров 5-8 и Сравнительных Примеров 6-10, приведены в нижеследующей таблице 1:

Физические свойства определяли следующим образом:

(1) Химическая стойкость (устойчивость к химическому воздействию):

оценивали поверхности мраморной крошки после выдерживания изделий в 1,0 н. растворе соляной кислоты и 1,0 н. водном растворе аммиака при 25°С в течение 48 часов.

(2) Показатель преломления: показатель преломления измеряли на рефрактометре АВВЕ (ЗТ) при 25°С.

(3) Плоскостность: поверхность искусственного мрамора подвергали шлифовке, после чего визуально оценивали плоскостность поверхности раздела между зернами мраморной крошки и матрицей.

(4) Шлифуемость: поверхность искусственного мрамора подвергали шлифовке наждачной бумагой, после чего визуально оценивали внешний вид мраморной крошки.

(5) Образование вогнутой поверхности: образование вогнутой поверхности оценивали визуально в соответствии с тем, образовывались ли трещины между мраморной крошкой и матрицей или происходило ли оседание мраморной крошки.

(6) Термообрабатываемость: искусственный мрамор подвергали нагреванию при 180°С в течение 20 минут, а затем производили распиливание по кривой. Термообрабатываемость оценивали, измеряя минимальный радиус, при котором отсутствовало образование трещин или выступание краев зерен мраморной крошки за срез.

Как показано в таблице 1, материалы, полученные в соответствии с указаниями Примеров 5-8, обладают хорошими физическими свойствами, в частности хорошей термообрабатываемостью при радиусе 150 мм. Несмотря на то, что мраморная крошка, полученная в Сравнительных Примерах 6 и 7, имела большую удельную массу, при исследовании шлифуемости мраморная крошка подвергалась растрескиванию и обладала пониженной термообрабатываемостью. Несмотря на то, что мраморная крошка, полученная в Сравнительном Примере 8, обладала хорошей термообрабатываемостью, распределение мраморной крошки на поверхности искусственного мрамора было неудовлетворительным. Кроме того, значение показателя преломления мраморной крошки, полученной в соответствии со Сравнительным Примером 8, было слишком низким и не позволяло получить текстуру, аналогичную кварцу; таким образом, внешний вид полученного искусственного мрамора не соответствовал внешнему виду синтетического камня. Распределение прозрачной крошки, полученной в соответствии со Сравнительным Примером 9, на поверхности искусственного мрамора было неудовлетворительным, ее термообрабатываемость и химическая стойкость были пониженными, и, кроме того, наблюдали образование вогнутой поверхности. Распределение прозрачной крошки, полученной в соответствии со Сравнительным Примером 10, на поверхности искусственного мрамора было неравномерным, что не позволяло применять для его получения непрерывный способ производства.

Пример 9: Изготовление искусственного мрамора, содержащего мраморную крошку типа «крошка в крошке»

10 масс. частей мраморной крошки, приготовленной измельчением акрилового искусственного мрамора до получения частиц размером от 0,01 мм до 5 мм, добавили к полимерной композиции, полученной в соответствии с Примером 2, а затем подвергали отверждению. Отвержденное изделие измельчали, получая мраморную крошку. Получали мраморную крошку типа «крошка в крошке», в которой внутри зерен мраморной крошки находились окрашенные частицы. Полученные зерна типа «крошка в крошке» использовали для получения искусственного мрамора, который изготавливали в соответствии с указаниями Примера 5, с тем лишь исключением, что вместо обычной мраморной крошки использовали полученную крошку типа «крошка в крошке». Фотография полученного искусственного мрамора показана на Фиг.3.

Пример 10: Изготовление искусственного мрамора, содержащего мраморную крошку с волнообразным рисунком

Полимерную композицию (а) и полимерную композицию (b) изготавливали при помощи описанных ниже способов соответственно. Полимерную композицию (а) готовили добавлением 0,1 масс. части углеродной сажи, используемой в качестве красителя, к полимерной композиции, полученной в соответствии с Примером 1. Полимерную композицию (b) готовили добавлением 0,1 масс. части красного железоокисного пигмента, используемого в качестве красителя, к полимерной композиции, полученной в соответствии с Примером 1. Одинаковые количества полимерных композиций (а) и (b) одновременно загружали на ленту конвейера и подвергали отверждению, получая отвержденное изделие с волнообразным рисунком. Отвержденное изделие измельчали, получая частицы, размер которых находился в диапазоне от 0,1 мм до 30 мм, которые составляли мраморную крошку с волнообразным рисунком. Искусственный мрамор изготавливали в соответствии с указаниями Примера 5, с тем лишь исключением, что использовали мраморную крошку с волнообразным рисунком, полученную в соответствии с вышеизложенным. Фотография полученного искусственного мрамора показана на Фиг.4.

Осуществление настоящего изобретения не представляет трудностей для специалиста в данной области техники. В изобретении могут быть произведены модификации и изменения, не выходящие за пределы области, защищаемой настоящим изобретением и определяемой прилагаемой формулой изобретения.

Реферат

Изобретение относится к мраморной крошке, способу ее получения и искусственному мрамору, получаемому с ее использованием. Мраморную крошку получают при отверждении полимерной композиции, включающей акриловый мономер, образующий поперечные связи, и связующее вещество, выбираемое из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений. Способ получения мраморной крошки включает приготовление полимерной композиции добавлением акрилового мономера, образующего поперечные связи, к связующему веществу, отверждение полимерной композиции, измельчение отвержденного изделия. Искусственный мрамор, содержащий мраморную крошку, предлагаемую согласно настоящему изобретению, может иметь внешний вид и текстуру, подобную внешнему виду и текстуре синтетического камня, а также хорошую термообрабатываемость и формуемость, которые являются преимуществами акрилового искусственного мрамора. 5 н. и 16 з.п. ф-лы, 1 табл., 4 ил.

Формула

приготовление полимерной композиции добавлением акрилового мономера, образующего поперечные связи, к связующему веществу, выбираемому из группы, состоящей из галогенированного уретанакрилата, галогенированного эпоксиакрилата и смеси указанных соединений;

отверждение полимерной композиции с образованием отвержденного изделия и

измельчение отвержденного изделия.

Комментарии