Устройство для получения водорода и энергоблок - RU2526459C2

Код документа: RU2526459C2

Чертежи

Описание

Область техники

Изобретение относится к устройству для получения водорода и к энергоблоку, которые преобразуют окись углерода, содержащуюся в газе, поступающем из установки, использующей уголь, природный газ, жидкие углеводороды или аналогичные вещества, в водород.

Уровень техники

В цикле газификации (КЦКГ) с улавливанием CO2 каменноугольный газ, полученный путем газификации в газогенераторе, подают в устройство для получения водорода. В устройстве для получения водорода каменноугольный газ и пар вступают в реакцию в присутствии катализатора, преобразуя окись углерода, содержащуюся в каменноугольном газе, в углекислый газ с получением каменноугольного газа, обогащенного водородом. По завершении этой конверсионной реакции каменноугольный газ обессеривается в десульфураторе, а затем поступает в аппарат для улавливания углекислого газа, содержащегося в исходном газе, после чего полученный очищенный и обогащенный водородом газ подают в комбинированную энергоустановку. В комбинированной энергоустановке очищенный газ поступает, например, в камеру сгорания газовой турбины с использованием полученной энергии на приведение в движение газовой турбины, в то время как пар, подогретый за счет теплообмена с бросовым теплом от газовой турбины, обеспечивает вращение паровой турбины.

Перечень ссылок на патентную литературу

{PTL 1} Перевод с японского международной заявки РСТ, публикация №Hei 09-502694

Сущность изобретения

Техническая проблема

В указанном выше десульфураторе необходимо обеспечить источник тепла при выполнении обессеривания. В качестве источника тепла обычно используют пар, приводящий в движение паровую турбину в комбинированной энергоустановке.

Однако, если источник тепла для обессеривания обеспечен только за счет пара, приводящего в движение турбину, то соответственно снижено количество пара, обеспечивающего привод паровой турбины, что приводит к снижению мощности паровой турбины и выходной мощности или полезной отдачи всего цикла газификации (КЦКГ).

Изобретение разработано для преодоления указанных проблем, и его целью является создание устройства для получения водорода и энергоблока с повышенной эффективностью выработки энергии.

Решение

Указанная цель достигнута за счет следующих аспектов изобретения. Первый аспект изобретения включает в себя систему для получения водорода или устройство для получения водорода, установленное в энергоблоке, содержащем котел и паровую турбину, приводимую в движение высокотемпературным паром, выработанным в котле, и производящим пар для подачи в другие установки энергоблока, причем устройство для получения водорода содержит увлажнитель, снабжаемый технологической средой, содержащей окись углерода, смешивающий технологическую среду с паром, реактор, обеспечивающий реакцию в присутствии катализатора с увлажненной технологической средой, поступившей из увлажнителя, с преобразованием окиси углерода, содержащейся в технологической среде, в углекислый газ, первый трубопровод, обеспечивающий поступление технологической среды после прохождения реакции в реакторе, второй трубопровод, обеспечивающий подачу подпиточной воды, по меньшей мере один первый теплообменник, при этом каждый из этих теплообменников установлен по одному в одном или большем числе мест пересечения первого и второго трубопроводов, и третий трубопровод, обеспечивающий подачу выработанного в первом теплообменнике пара в указанные выше другие установки.

В соответствии с раскрытым выше первым аспектом устройства для получения водорода, технологическую среду, смешанную с паром в увлажнителе, подают в реактор. В процессе реакции технологической среды в реакторе в присутствии катализатора окись углерода, содержащаяся в технологической среде, преобразуется в углекислый газ, и в результате этой реакции в технологической среде увеличивается количество водорода. Кроме того, в процессе реакции происходит выделение теплоты. Обогащенная водородом технологическая среда, нагретая до высокой температуры под действием реакции, выходит через первый трубопровод. В то же время подпиточная вода поступает через второй трубопровод. Первый и второй трубопроводы имеют по меньшей мере одно место пересечения и в каждом из этих мест пересечения установлено по теплообменнику. В теплообменнике подпиточная вода, протекающая по второму трубопроводу, вступает в теплообмен с высокотемпературной технологической средой, поступившей из реактора, что приводит к повышению температуры подпиточной воды и образованию пара, и этот пар по третьему трубопроводу поступает в другие установки в энергоблоке.

Таким образом, в соответствии с первым аспектом устройства для получения водорода тепло, выделенное в результате реакции в реакторе, использовано для генерирования пара, после чего осуществляется подача этого пара в другие установки, благодаря чему возможно, например, исключить или уменьшить отбор другими установками части высокотемпературного пара, предназначенного для паровой турбины. В результате обеспечено увеличение подачи высокотемпературного пара на паровую турбину с повышением эффективности производства энергии.

Предусмотрено конструктивное исполнение устройства для получения водорода в соответствии с описанным выше первым аспектом, содержащего дополнительно выпускной канал для вывода наружу части излишней влаги из увлажнителя, второй теплообменник, расположенный в месте пересечения второго трубопровода и выпускного канала, и газожидкостный сепаратор, снабжаемый подпиточной водой по завершении теплообмена в первом и втором теплообменниках, причем упомянутый выше третий трубопровод подсоединен к части газожидкостного сепаратора, предусмотренной для газовой фазы, при этом обеспечена подача пара, отсепарированного этим сепаратором, в упомянутые выше другие установки.

В описанном выше конструктивном исполнении, поскольку второй теплообменник расположен в месте пересечения второго трубопровода с выпускным каналом, обеспечивающим вывод наружу избыточной влаги из увлажнителя, обеспечена возможность более эффективного использования произведенного в устройстве тепла для получения пара. В результате увеличена подача пара на другие установки.

Предусмотрено конструктивное исполнение устройства для получения водорода в соответствии с описанным выше первым аспектом, дополнительно содержащего четвертый трубопровод для циркуляции дренажной воды из части газожидкостного сепаратора, предусмотренной для жидкой фазы, причем четвертый трубопровод соединен со вторым трубопроводом.

В указанном исполнении обеспечена возможность циркуляции подпиточной воды с уменьшением подачи подпиточной воды.

Широкое использование устройства для получения водорода в соответствии с описанным выше первым аспектом предусмотрено в энергоблоках, которым необходимы установки, использующие, например, реакции с вытеснением окиси углерода из газа, содержащего углеводородные соединения. Такая установка, в частности, пригодна для получения водорода в цикле газификации КЦКГ с улавливанием СO2.

Вторым аспектом изобретения предусмотрен энергоблок, содержащий газогенератор, обеспечивающий газифицирование угля и выработку каменноугольного газа, любое из устройств для получения водорода, описанных выше, снабжаемое каменноугольным газом из газогенератора и вырабатывающее обогащенный водородом каменноугольный газ, установку для производства очищенного газа, удаляющую сероводород и углекислый газ из обогащенного водородом каменноугольного газа, поступившего из устройства для получения водорода, и вырабатывающую очищенный газ, комбинированную энергоустановку, содержащую газовую и паровую турбины и трубопровод очищенного газа, обеспечивающий подачу очищенного газа, выработанного установкой для производства очищенного газа, в комбинированную энергоустановку, причем трубопровод очищенного газа и первый трубопровод устройства для получения водорода имеют по меньшей мере одно место пересечения, и в каждом из этих мест пересечения установлено по теплообменнику, и обеспечена подача очищенного газа после прохождения по меньшей мере одного теплообменника с высокотемпературной технологической средой, протекающей по первому трубопроводу, на комбинированную энергоустановку по трубопроводу очищенного газа.

В соответствии с энергоблоком по описанному выше второму аспекту теплота, предусмотрено использование выделенной при реакции в реакторе теплоты для нагревания очищенного газа, с подачей этого нагретого очищенного газа на комбинированную энергоустановку. Таким образом происходит более эффективное использование теплоты, выделенной при реакции в реакторе, с повышением кпд энергоблока.

Кроме того, устройство для получения водорода в соответствии с первым аспектом предусматривает возможность конструктивного исполнения в соответствии с третьим аспектом посредством оборудования его дополнительно пятым трубопроводом, подающим увлажненную в увлажнителе технологическую среду из увлажнителя в реактор, циркуляционным каналом, обеспечивающим циркуляцию избыточной влаги, поступившей из увлажнителя, и четвертым теплообменником, установленным в месте пересечения циркуляционного канала и первого трубопровода и обеспечивающим теплообмен между технологической средой, нагретой до высокой температуры за счет реакции в реакторе, и средой, циркулирующей в циркуляционном канале.

В указанном исполнении в соответствии с описанным выше третьим аспектом происходит подача технологической среды, смешанной с паром в увлажнителе, в реактор по пятому трубопроводу. При реакции технологической среды в реакторе в присутствии катализатора окись углерода, содержащаяся в технологической среде, преобразуется в углекислый газ и в результате этой реакции в технологической среде увеличено количество водорода. Кроме того, в процессе реакции происходит выделение теплоты. Обогащенная водородом технологическая среда, нагретая до высокой температуры за счет реакции, выходит через первый трубопровод.

В то же время, например, осуществляется охлаждение не смешанного с технологической средой в увлажнителе избыточного пара с получением воды и возвратом в увлажнитель по циркуляционному каналу.

В этом случае, поскольку четвертый теплообменник, обеспечивающий теплообмен между высокотемпературной технологической средой и средой, циркулирующей по циркуляционному каналу, установлен в месте пересечения циркуляционного канала и первого трубопровода, то за счет выделения технологической средой тепла обеспечен нагрев до высокой температуры циркулирующей по циркуляционному каналу среды, после чего происходит ее возврат в увлажнитель. Таким образом, описанное выше конструктивное исполнение обеспечивает циркуляцию избыточного пара или воды из увлажнителя с нагревом этого пара или воды до высокой температуры, за счет использования выделенной при реакции теплоты, поэтому возможно осуществить подачу пара, использованного в увлажнителе, из того же устройства для получения водорода. В результате в значительной степени снижена необходимость в подаче пара от другой установки.

В соответствии с описанным выше третьим аспектом устройства для получения водорода предусмотрен вариант конструктивного исполнения, дополнительно включающий в себя первый байпас, обеспечивающий ответвление от циркуляционного канала и обходной канал четвертого теплообменника, а также первый клапан регулирования расхода, установленный в первом байпасе и регулирующий расход среды, поданной в первый теплообменник.

В соответствии с описанным выше конструктивным исполнением, поскольку первый байпас, обеспечивающий обходной канал четвертого теплообменника, предусмотрен в циркуляционном канале, возможен отвод через байпас части среды, поданной на четвертый теплообменник. Кроме того, благодаря первому клапану регулирования расхода, установленному в первом байпасе, возможно осуществлять регулировку в соответствии с заданным значением расхода среды, поданной на четвертый теплообменник, посредством регулирования степени открытия первого клапана. В результате обеспечена возможность регулирования в соответствии с заданным значением температуры среды, а также температуры среды, поступившей обратно в увлажнитель.

В соответствии с описанным выше третьим аспектом возможно конструктивное исполнение устройства для получения водорода, дополнительно содержащее пятый теплообменник, установленный в месте пересечения пятого и первого трубопроводов и обеспечивающий теплообмен между технологической средой, поступившей из увлажнителя, и высокотемпературной технологической средой на выходе из реактора.

В соответствии с конструктивным исполнением, описанным выше, за счет теплообмена в пятом теплообменнике между поступившей из увлажнителя в реактор технологической средой и высокотемпературной технологической средой на выходе из реактора обеспечено возрастание температуры поступившей в реактор технологической среды до значения, более соответствующего идеальным тепловым условиям.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее второй байпас, обеспечивающий отвод от первого трубопровода и обеспечивающий обходной канал пятого теплообменника, а также второй клапан регулирования расхода, установленный во втором байпасе и осуществляющей регулирование расхода указанной высокотемпературной технологической среды, поданной в пятый теплообменник.

В соответствии с конструктивным исполнением, описанным выше, возможна регулировка в соответствии с заданным значением расхода высокотемпературной технологической среды, поданной в пятый теплообменник, посредством регулирования степени открытия второго клапана регулирования расхода, установленного на втором байпасе. В результате обеспечена возможность регулирования интенсивности теплообмена в пятом теплообменнике и поданной в реактор температуры технологической среды до соответствующего значения, необходимого для протекания реакции.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее шестой трубопровод для подачи подпиточной воды в увлажнитель и теплообменник, расположенный в месте пересечения шестого и первого трубопроводов и обеспечивающий теплообмен между высокотемпературной технологической средой после прохождения реакции и подпиточной водой, протекающей по шестому трубопроводу.

В соответствии с описанным выше конструктивным исполнением обеспечена подача подпиточной воды, протекающей по шестому трубопроводу, в увлажнитель после подогрева за счет теплообмена с высокотемпературной технологической средой в теплообменнике, размещенном в шестом трубопроводе. В результате обеспечена возможность поступления в увлажнитель подпиточной воды или пара при температуре, соответствующей тепловым условиям в увлажнителе, с поддержанием требуемого количества пара в увлажнителе.

В соответствии с описанным выше третьим аспектом устройства для получения водорода предусмотрена возможность неоднократных пересечений шестого и первого трубопроводов с размещением по теплообменнику в каждом из этих мест пересечений.

Таким образом, при наличии неоднократных пересечений шестого и первого трубопроводов и установке теплообменника в каждом таком месте пересечения, обеспечена возможность постепенного повышения температуры подпиточной воды, текущей по шестому трубопроводу, с преобразованием в пар части или всей подпиточной воды.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее газожидкостный сепаратор, размещенный в шестом трубопроводе и разделяющий среду, текущую в шестом трубопроводе, на воду и пар, а также седьмой трубопровод, обеспечивающий подачу отсепарированного в газожидкостном сепараторе пара в пятый трубопровод.

В соответствии с описанным выше конструктивным исполнением обеспечено разделение подпиточной воды, протекающей по шестому трубопроводу, на воду и пар в газожидкостном сепараторе, с подачей отсепарированного пара по седьмому трубопроводу в пятый трубопровод. В результате обеспечена подача дополнительного пара в технологическую среду, текущую в пятом трубопроводе.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее четвертый клапан регулирования расхода, установленный в седьмом трубопроводе и регулирующий расход пара, поданного в пятый трубопровод.

Таким образом обеспечена возможность регулировки количества поданного в пятый трубопровод пара по заданному значению.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее шестой теплообменник, размещенный в седьмом трубопроводе и нагревающий проходящий по седьмому трубопроводу пар за счет тепла, выделенного в реакторе.

В соответствии с описанным выше конструктивным исполнением обеспечена возможность повышения температуры пара, проходящего по седьмому трубопроводу, перед его смешиванием с содержимым пятого трубопровода. Кроме того, поскольку проходящий по седьмому трубопроводу пар уносит часть выделенного при реакции тепла из реактора, возможно снижение температуры в реакторе и ускорение протекания реакции.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее восьмой трубопровод, ответвленный от седьмого трубопровода и обеспечивающий подачу части пара, проходящего по седьмому трубопроводу, в увлажнитель.

В соответствии с указанным конструктивным исполнением обеспечена также возможность подачи пара из седьмого трубопровода в увлажнитель.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее пятый клапан регулирования расхода, установленный в восьмом трубопроводе и регулирующий количество пара, поданного в увлажнитель.

При введении пятого регулирующего клапана обеспечена возможность регулирования количества пара, поданного из седьмого трубопровода в увлажнитель.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, в котором регулирование степени открытия первого и пятого клапанов регулирования расхода осуществляется по температуре воздуха внутри увлажнителя.

Температуру воздуха внутри увлажнителя предпочтительно поддерживать на уровне, необходимом для смешивания пара с технологической средой. При приближении первого клапана регулирования расхода к полностью закрытому положению количество среды, поступающей в четвертый теплообменник, возрастает, температура среды увеличивается и подача этой среды в увлажнитель повышает температуру внутри увлажнителя. Кроме того, при приближении пятого клапана регулирования расхода к полностью открытому положению возрастает количество пара, поданного в увлажнитель по седьмому трубопроводу. Пар, проходящий по седьмому трубопроводу уже преобразован в состояние высокотемпературного пара за счет теплоты реакции, поступившей из реактора, и поэтому подача такого высокотемпературного пара в увлажнитель обеспечивает повышение температуры внутри увлажнителя.

Таким образом, обеспечена возможность поддержания температуры воздуха внутри увлажнителя на соответствующем уровне посредством регулирования степени открытия первого и пятого клапанов регулирования расхода.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, предусматривающее, для случаев, когда внутри увлажнителя не обеспечена температура насыщения при полностью закрытых первом и пятом клапанах регулирования расхода, возможность открытия отверстия пятого регулирующего клапана до тех пор, пока это не обеспечит температуру насыщения в увлажнителе.

Заданным приоритетом является повышение температуры среды, циркулирующей в циркуляционном канале, а в случаях, когда температура насыщения воздуха внутри увлажнителя не обеспечена даже при подаче пара из циркуляционного канала, обеспечена возможность постепенного открывания пятого клапана регулирования расхода с обеспечением подачи высокотемпературного пара в увлажнитель из седьмого трубопровода. С учетом заданного приоритета количество пара, поданного по седьмому трубопроводу, возможно свести до абсолютного минимума. Таким образом обеспечено решение задачи уменьшения количества пара, поданного по седьмому трубопроводу.

В соответствии с описанным выше третьим аспектом устройства для получения водорода возможно конструктивное исполнение, дополнительно содержащее выпускной канал, ответвленный от циркуляционного канала, через который происходит вывод наружу части среды, протекающей в циркуляционном канале.

Ввиду многократного использования среды, циркулирующей в циркуляционном канале, в ней происходит постепенное повышение концентрации загрязнений. Указанный выше выпускной канал обеспечивает слив загрязненной среды и снижение концентрации загрязнений.

Полезные эффекты от использования изобретения

Полезным эффектом от использования изобретения является повышение эффективности производства энергии.

Краткое описание чертежей

Фиг.1 - Структурная схема основных компонентов энергоблока в соответствии с первым вариантом реализации изобретения.

Фиг.2 - Принципиальная схема устройства для получения водорода в соответствии с первым вариантом реализации изобретения.

Фиг.3 - График зависимости равновесной концентрации окиси углерода от температуры внутри реактора.

Фиг.4 - График регулирования степени открытия первого и пятого клапанов регулирования расхода.

Фиг.5 - Схема использования пара, выработанного в устройстве для получения водорода.

Фиг.6 - Схема использования пара, выработанного в устройстве для получения водорода.

Фиг.7 - Принципиальная схема устройства для получения водорода в соответствии с первым примером модификации изобретения.

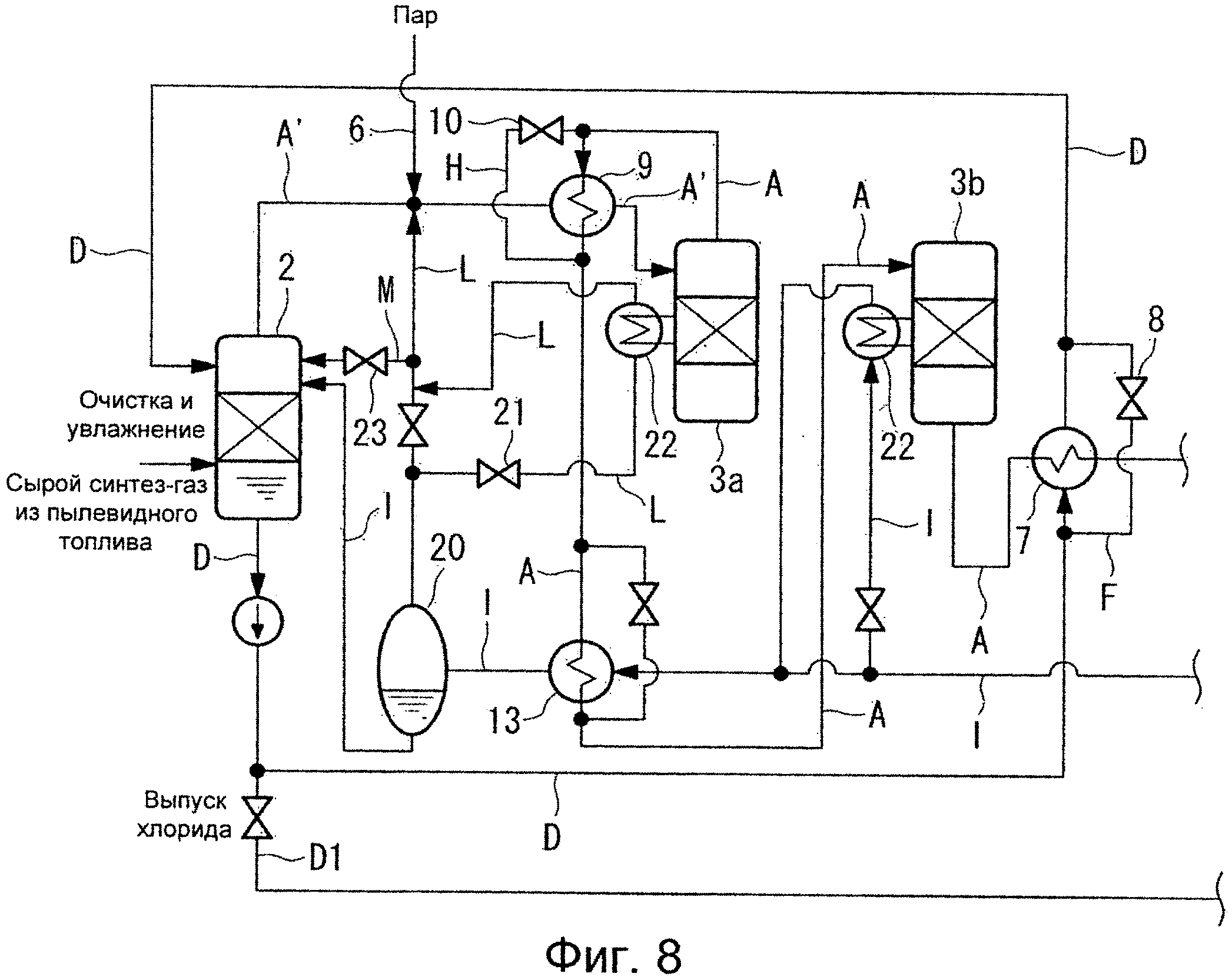

Фиг.8 - Принципиальная схема устройства для получения водорода в соответствии со вторым примером модификации изобретения.

Фиг.9 - Принципиальная схема устройства для получения водорода в соответствии с третьим примером модификации изобретения.

Фиг.10 - Принципиальная схема устройства для получения водорода в соответствии со вторым вариантом реализации изобретения.

Описание вариантов реализации изобретения

Первый вариант реализации изобретения

Ниже со ссылками на чертежи приведено описание устройства для получения водорода и энергоблока в соответствии с первым вариантом реализации изобретения.

На Фиг.1 показана структурная схема основных компонентов энергоблока в соответствии с этим вариантом реализации изобретения. Как показано на Фиг.1, энергоблок в соответствии с указанным вариантом изобретения представляет собой установку, обеспечивающую цикл газификации КЦКГ с улавливанием CO2, и содержит газогенератор 101, устройство 1 для получения водорода, десульфуратор 103, установку 104 для улавливания углекислого газа и комбинированную энергоустановку 105. В энергоблоке этого типа каменноугольный газ, выработанный в газогенераторе 101, поступает в устройство 1 для получения водорода и в этом устройстве 1 вступает в реакцию с паром в присутствии катализатора, в которой происходит преобразование окиси углерода, содержащегося в каменноугольном газе, в углекислый газ с получением обогащенного водородом каменноугольного газа. Вслед за указанной конверсионной реакцией и обессериванием каменноугольного газа в десульфураторе 103 происходит его подача в установку 104 для улавливания углекислого газа. Полученный таким образом обогащенный водородом очищенный газ поступает в комбинированную энергоустановку 105. В комбинированной энергоустановке 105 происходит подача очищенного газа, например, в камеру сгорания газовой турбины, с использованием его в качестве движущей силы для привода газовой турбины, и в то же время происходит подача высокотемпературного пара, выработанного за счет тепла отработанных газов газовой турбины, в паровую турбину, с использованием его, таким образом, для выработки электроэнергии.

Происходит подача пара в качестве источника тепла из комбинированной энергоустановки 105 в газогенератор 101, в устройство 1 для получения водорода и в десульфуратор 103, входящие в состав данного типа энергоблока. Кроме того, как показано ниже, производится также выработка пара в устройстве 1 для получения водорода с подачей этого пара в десульфуратор 103.

Обычно высокотемпературный пар из комбинированной энергоустановки 105 поступает на все указанные установки энергоблока, нуждающиеся в паре как в источнике тепла, но в данном варианте изобретения за счет выработки пара в устройстве 1 для получения водорода и подачи этого пара на другие установки обеспечен дополнительный пар, помимо пара от комбинированной энергоустановки 105. Соответственно обеспечена возможность снижения пароотбора от комбинированной энергоустановки 105 в другие установки с использованием высокотемпературного оборудования в комбинированной установке 105 в максимальной степени для вращения паровой турбины. В результате обеспечена возможность повышения эффективности выработки энергии.

На Фиг. 1 показан вариант подачи пара из устройства 1 для получения водорода на десульфуратор 103, но подача пара из устройства 1 не ограничена указанным десульфуратором 103, не исключены также варианты использования с другими установками на энергоблоке, которым необходим высокотемпературный пар в качестве источника тепла.

На фиг.2 показана принципиальная схема устройства 1 для получения водорода в соответствии с указанным вариантом реализации изобретения. Для повышения эффективности комбинированной энергоустановки 105 устройство 1 для получения водорода в соответствии с указанным вариантом изобретения содержит системы (I), производящие пар для подачи в другие установки, и системы (II), обеспечивающие эффективное использование источников тепла в устройстве для получения водорода со сведением к возможному минимуму потребление тепла от внешних источников или от комбинированной энергоустановки 105 в данном варианте реализации изобретения. Далее в описании эти системы названы «внутренние системы повышения эффективности устройства».

Системы (I) и полезные эффекты от их использования описаны ниже, после чего описаны системы (II) и полезные эффекты от их использования.

Системы, производящие пар для подачи на другие установки

Как показано на Фиг.2, устройство 1 для получения водорода в соответствии с данным вариантом реализации изобретения содержит увлажнитель 2, снабжаемый технологической средой, содержащей окись углерода и смешивающий технологическую среду с паром, и реактор 3, обеспечивающий реакцию увлажненной технологической среды на выходе увлажнителя 2 в присутствии катализатора, благодаря чему окись углерода, содержащаяся в технологической среде, преобразуется в углекислый газ. После прохождения реакции в реакторе 3 высокотемпературная технологическая среда проходит через первый трубопровод А и поступает в десульфуратор 103, показанный на Фиг.1.

Кроме того, имеются второй трубопровод В для подачи подпиточной воды от внешней установки и группа первых теплообменников 51а и 51b, которые обеспечивают теплообмен между высокотемпературной технологической средой, протекающей по первому трубопроводу А, и низкотемпературной подпиточной водой, протекающей по второму трубопроводу В, и которые установлены в местах пересечения трубопроводов А и В.

Увлажнитель 2 имеет циркуляционный канал D, по которому циркулирует дренажная вода, представляющая собой избыточную влагу, не смешанную с технологической средой. Этот циркуляционный канал D имеет выпускной канал D1, ответвленный от циркуляционного канала D, по которому происходит вывод наружу части дренажной воды, проходящей по каналу D. Выпускной канал D1 имеет регулирующий клапан для регулирования количества выпущенной наружу дренажной воды. Дренажная вода, проходящая через выпускной канал D1, нагрета, например, до температуры приблизительно 200°С. В выпускном канале D1 имеется второй теплообменник 52, установленный на месте пересечения выпускного канала D1 и второго трубопровода В.

На Фиг.2 показано конструктивное исполнение, в котором первый теплообменник 51а, второй теплообменник 52 и первый теплообменник 51b установлены последовательно на втором трубопроводе В, при этом первый теплообменник 51а расположен самым последним по направлению потока, однако не существует ограничений на последовательность установки этих теплообменников.

После теплообмена в первых теплообменниках 51a и 51b и во втором теплообменнике 52 подпиточная вода поступает в газожидкостный сепаратор 54, где происходит разделение газа и среды. Пар, выделенный в газожидкостном сепараторе 54, поступает в десульфуратор 103, как показано на Фиг.1, через третий трубопровод С, соединенный с частью газожидкостного сепаратора 54, предусмотренной для газовой фазы. В третьем трубопроводе С установлен клапан регулирования давления 56, и регулирование давления выпуска пара осуществляется посредством регулировки степени открытия указанного клапана 56 регулирования давления.

Кроме того, часть газожидкостного сепаратора 54, предусмотренная для жидкостной фазы, соединена с четвертым трубопроводом Е. Этот четвертый трубопровод Е соединен со вторым трубопроводом В. На Фиг.2 четвертый трубопровод Е соединен со вторым трубопроводом В в месте, находящемся между первым теплообменником 51а и вторым теплообменником 52. Соответственно, дренажная вода, выделенная газожидкостным сепаратором 54, проходит по четвертому трубопроводу Е и соединяется с подпиточной водой, протекающей во втором трубопроводе В, таким образом образуя циркуляционный канал для подпиточной воды. Кроме того, в четвертом трубопроводе Е установлен циркуляционный насос 55, регулирующий количество циркулирующей среды.

В описанном типе устройства 1 для получения водорода осуществляется подача технологической среды, содержащей окись углерода, в увлажнитель 2 и смешивание ее с паром, после чего происходит нагрев указанной среды до температуры насыщения внутри увлажнителя 2. После смешивания с паром в увлажнителе 2 технологическая среда поступает в реактор. В реакторе 3 технологическая среда вступает в реакцию в присутствии катализатора, в результате чего происходит преобразование окиси углерода в технологической среде в углекислый газ. Эта реакция также приводит к увеличению количества водорода, содержащегося в технологической среде. Кроме того, в процессе реакции происходит выделение теплоты. Уравнение реакции представлено приведенным ниже выражением (1).

Формула 1

В результате этой реакции обогащенная водородом высокотемпературная технологическая среда выходит по трубопроводу А, затем ее температура снижается под воздействием группы теплообменников и аналогичных устройств, и после этого она поступает на десульфуратор 103 следующей ступени.

В то же время из другого агрегата, входящего в энергоблок, через второй трубопровод В поступает подпиточная вода. Например, возможна подача подпиточной воды из комбинированной энергоустановки 105. В частности, энергоустановка 105 содержит котел, использующий тепло отработанных газов, утилизирующий высокотемпературный газ после его использования газовой турбиной и генерирующий пар за счет теплообмена высокотемпературного газа, паровую турбину, приводимую во вращение паром, выработанным в утилизационном котле, конденсатор, извлекающий тепло из отработанного пара, использованного для вращения турбины и конденсирующий пар с образованием воды, резервуар водоснабжения для временного хранения конденсированной и подпиточной воды и деаэратор, удаляющий растворенный кислород, содержащийся в системе подачи воды. Комбинированная энергоустановка 105 имеет конструктивное исполнение, обеспечивающее повторную подачу и повторное использование воды, из которой посредством деаэратора удален растворенный кислород, в утилизационном котле. В комбинированной установке 105 этого типа осуществляется подача очищенной деаэратором воды при температуре не ниже 40°С и не выше 120°С во второй трубопровод В устройства 1 для получения водорода.

Подпиточная вода, поступившая в установку из второго трубопровода В, протекает в первый теплообменник 51а через второй трубопровод В. После подогрева подпиточной воды в первом теплообменнике 51а приблизительно до 140°С за счет теплообмена с высокотемпературной технологической средой, проходящей по первому трубопроводу А, происходит смешение нагретой подпиточной воды с дренажной водой, протекающей по четвертому трубопроводу Е, и поступление ее во второй теплообменник 52. Эта смешанная вода, поданная во второй теплообменник 52, вступает в процесс теплообмена с высокотемпературной, приблизительно 200°С, выпускной водой, текущей по выпускному каналу D1, после чего происходит ее дополнительный нагрев в первом теплообменнике 51b за счет теплообмена с высокотемпературной технологической средой, текущей по первому трубопроводу А. За счет подобного теплообмена, осуществленного неоднократно, подпиточная вода переходит в газообразное состояние и затем поступает в газожидкостный сепаратор 54. В газожидкостном сепараторе 54 осуществляется отделение влаги, связанной с паром, и подача сухого высокотемпературного пара по третьему трубопроводу С в десульфуратор 103, где указанный пар служит в качестве источника тепла. В то же время происходит подача выделенной из пара в газожидкостном сепараторе 54 воды по четвертому трубопроводу Е, добавление ее к подпиточной воде, текущей по второму трубопроводу В, и возврат через второй трубопровод В.

Таким образом, в устройстве 1 для получения водорода осуществляется нагрев подпиточной воды, поданной из второго трубопровода В, за счет теплообмена с высокотемпературной технологической средой, выработанной в реакторе 3, с получением высокотемпературного пара и подачей этого пара в другую установку, например в десульфуратор 103 внутри энергоблока, как показано на Фиг.1. В результате уменьшено количество высокотемпературного пара, который необходимо отбирать в десульфуратор 103 из комбинированной энергоустановки 105, как показано на Фиг.1, благодаря чему обеспечено повышение эффективности производства энергии.

(II) Внутренние системы повышения эффективности устройства

Как показано на Фиг.2, четвертый теплообменник 7, обеспечивающий теплообмен между высокотемпературной технологической средой после прохождения реакции в реакторе 3, и средой, циркулирующей по циркуляционному каналу D, установлен в месте пересечения циркуляционного канала D и первого трубопровода А. В циркуляционном канале D перед четвертым теплообменником 7 предусмотрен первый байпас F, ответвленный от циркуляционного канала D и обеспечивающий обходной канал четвертого теплообменника 7. Первый клапан 8, регулирующий расход среды, поданной в четвертый теплообменник 7, установлен в первом байпасе F.

В месте пересечения первого трубопровода А и пятого трубопровода А', по которому увлажненная технологическая среда поступает из увлажнителя 2 в реактор 3, установлен пятый теплообменник 9, обеспечивающий теплообмен между технологической средой, поступившей из увлажнителя 2, и высокотемпературной технологической средой после прохождения реакции, поступившей из реактора 3.

Второй байпас Н, ответвленный от первого трубопровода А и обеспечивающий обходной канал пятого теплообменника 9, предусмотрен в первом трубопроводе А перед теплообменником 9. Для регулирования расхода высокотемпературной технологической среды, поданной после прохождения реакции на пятый теплообменник 9, во втором байпасе Н имеется второй регулирующий клапан 10.

Кроме того, устройство 1 для получения водорода имеет шестой трубопровод I для добавления подпиточной воды, циркулирующей в установке, в частности влаги, используемой в увлажнителе 2. Этот шестой трубопровод I имеет по меньшей мере одно пересечение с первым трубопроводом А, предпочтительно более одного. На Фиг.2 показано конструктивное исполнение с пересечением в трех местах. В каждом из этих мест пересечения установлены теплообменники 11, 12 и 13, обеспечивающие теплообмен между высокотемпературной технологической средой после прохождения реакции, поступающей по первому трубопроводу А, и подпиточной водой.

Кроме того, происходит охлаждение высокотемпературной технологической среды, протекающей по первому трубопроводу А, за счет теплообмена со средой, текущей по шестому трубопроводу I, таким образом, что пар в технологической среде преобразуется в воду с получением влаги. Для извлечения влаги в технологической среде установлен по меньшей мере один газожидкостный сепаратор в первом трубопроводе А. На Фиг.2 показан случай использования двух газожидкостных сепараторов 18 и 19. Влага, извлеченная в сепараторах 18 и 19, поступает через трубопроводы J и К соответственно в шестой трубопровод I, в котором циркулирует подпиточная вода.

В шестом трубопроводе I за последним теплообменником 13 для подпиточной воды установлен газожидкостный сепаратор 20, разделяющий среду, поступающую по шестому трубопроводу I, на газовую и жидкую фазы. Кроме того, седьмой трубопровод L, передающий в пятый трубопровод пар, сепарированный в газожидкостном сепараторе 20, подсоединен к части сепаратора 20, предусмотренной для газовой фазы.

В седьмом трубопроводе L установлен четвертый клапан 21 регулирования расхода пара, поданного в пятый трубопровод А'. При этом в седьмом трубопроводе L размещен шестой теплообменник 22, нагревающий проходящий по седьмому трубопроводу L пар посредством выделенного реактором 3 тепла.

Кроме того, трубопровод 6 для подачи высокотемпературного пара, например от комбинированной энергоустановки 105, как показано на Фиг.1, подсоединен к пятому трубопроводу А'. Трубопровод подачи пара 6 подает дополнительный пар при нехватке пара, произведенного установкой, например, в описанном ниже случае, когда количество пара недостаточно даже при подаче пара по седьмому трубопроводу L, а также в других аналогичных случаях.

Кроме того, предусмотрен восьмой трубопровод М, ответвленный от седьмого трубопровода L и обеспечивающий подачу части пара, проходящего по седьмому трубопроводу L, в увлажнитель 2. В восьмом трубопроводе М установлен клапан 23 регулирования расхода, регулирующий количество пара, поданного в увлажнитель 2.

В устройстве для получения водорода описанного выше типа происходит вывод высокотемпературной обогащенной водородом технологической среды, полученной за счет реакции в реакторе 3, через первый трубопровод А. Эта высокотемпературная технологическая среда, выпущенная через первый трубопровод А, вступает в теплообмен в пятом теплообменнике 9 с технологической средой, еще не участвовавшей в реакции и протекающей по пятому трубопроводу А'. При этом осуществляется регулирование расхода технологической среды, поданной после прохождения реакции в пятый теплообменник 9, за счет степени открытия второго клапана 10 регулирования расхода. Посредством регулирования степени открытия второго клапана 10 в соответствии с температурой не вступавшей в реакцию технологической среды, протекающей по пятому трубопроводу А', обеспечена возможность регулирования температуры не вступавшей в реакцию технологической среды, поданной в реактор 3, для обеспечения требуемой для реакции температуры. Таким образом, за счет оптимизации температуры на входе реактора 3, возможно ускорить реакцию в реакторе.

После пятого теплообменника 9 технологическая среда после прохождения реакции протекает по первому трубопроводу А, участвует в дальнейшем теплообмене в теплообменнике 13 с подпиточной водой, протекающей по шестому трубопроводу I, после чего поступает в четвертый теплообменник 7. Дренажная вода, образовавшаяся при охлаждении избыточного пара, который не смешан с технологической средой в увлажнителе 2, течет в циркуляционном канале D и поступает в четвертый теплообменник 7. В четвертом теплообменнике 7 осуществляется тепловой обмен между высокотемпературной технологической средой, протекающей в первом трубопроводе А, и дренажной водой, циркулирующей в циркуляционном канале D, и таким образом происходит возврат полученной высокотемпературной дренажной воды в увлажнитель 2 по циркуляционному каналу D, в то время как технологическая среда, отдавшая тепло в процессе теплообмена, проходит по первому трубопроводу А и поступает в теплообменник 12.

При этом осуществляется регулирование расхода дренажной воды, поступившей в четвертый теплообменник 7, посредством изменения степени открытия первого клапана 8 регулирования расхода, установленного в первом байпасе F. Регулировкой степени открытия первого клапана 8 в соответствии с температурой воздуха в увлажнителе 2 возможно обеспечить соответствие температуры дренажной воды, поданной в увлажнитель 2, температуре воздуха в увлажнителе 2, в частности температуре насыщения. Следовательно, обеспечена возможность поддержания оптимальной температуры воздуха в увлажнителе 2.

Доохлаждение поступившей в теплообменник 12 технологической среды осуществляется за счет теплообмена с подпиточной водой, поступившей по шестому трубопроводу I, после чего производится подача указанной среды в газожидкостный сепаратор 18. В газожидкостном сепараторе 18 происходит извлечение влаги из технологической среды, с подачей этой влаги в шестой трубопровод 1 по трубопроводу J. После извлечения влаги в газожидкостном сепараторе 18 технологическая среда проходит через первый теплообменник 51b и поступает на теплообменник 11, где осуществляется второй теплообмен с подпиточной водой. После этого теплообмена технологическая среда проходит через первый теплообменник 51а и поступает в газожидкостный сепаратор 19, а после извлечения влаги поступает в десульфуратор 103, как показано на Фиг.1.

В то же время, как показано выше, происходит постепенный разогрев текущей по шестому трубопроводу I подпиточной воды в результате теплообмена с технологической средой в трех теплообменниках 11, 12 и 13, и при поступлении в газожидкостный сепаратор 20 она находится частично в парообразном состоянии.

В газожидкостном сепараторе 20 осуществляется разделение пара и воды и подача подпиточной воды в увлажнитель 2 по шестому трубопроводу I. При этом пар проходит по седьмому трубопроводу L и поступает в шестой теплообменник 22. В теплообменнике 22 происходит нагрев проходящего по седьмому трубопроводу L пара за счет тепла, выделенного в реакторе 3.

В результате возможно использовать тепло, выработанное в реакторе 3 в процессе реакции, наряду с ограничением температуры воздуха внутри реактора 3. Зависимость концентрации окиси углерода от температуры в реакторе 3 представлена на Фиг.3. Другими словами, при более низкой температуре большее количество окиси углерода, содержащейся в технологической среде, преобразуется в углекислый газ, и это означает возможность снижения количества окиси углерода в технологической среде. Следовательно, ограничивая повышение температуры в реакторе 3, возможно обеспечить ускорение реакции.

Что касается проходящего по седьмому трубопроводу L пара, разогретого до высокой температуры за счет выработанного в процессе реакции тепла, то осуществляется его частичная подача в увлажнитель 2 по восьмому трубопроводу М со смешением остальной части с технологической средой, проходящей по пятому трубопроводу А'. Регулирование расхода пара, поданного в увлажнитель 2 по восьмому трубопроводу М, осуществляется посредством изменения степени открытия пятого клапана 23 регулирования расхода, установленного в восьмом трубопроводе М.

Температуру воздуха внутри увлажнителя 2 предпочтительно поддерживать на уровне, необходимом для смешивания пара с технологической средой. Как указано выше, регулирование температуры воздуха в увлажнителе 2 осуществляется посредством изменения степени открытия первого клапана 8 регулирования расхода, установленного в первом байпасе F циркуляционного канала D, но необходимо учитывать, что количество тепла может оказаться недостаточным для поддержания требуемой температуры воздуха в увлажнителе 2, даже если первый клапан 8 регулирования расхода полностью закрыт и вся дренажная вода, протекающая по циркуляционному каналу D, поступает в четвертый теплообменник 7.

Однако и в этом случае, за счет использования восьмого трубопровода М, обеспечивающего канал для подачи высокотемпературного пара, проходящего по седьмому трубопроводу L, в увлажнитель 2, указанная проблема нехватки тепла имеет решение.

Осуществляется регулирование степени открытия первого и пятого клапанов 8 и 23 регулирования расхода, например так, как показано на Фиг.4. А именно, в тех случаях, когда увлажнитель 2 не требует много тепла, производится регулировка степени открытия первого клапана 8 при полностью закрытом состоянии пятого клапана 23. С другой стороны, в тех случаях, когда количество тепла недостаточно, даже если первый клапан 8 регулирования расхода полностью закрыт и вся дренажная вода, протекающая по циркуляционному каналу D, поступает в четвертый теплообменник 7, производится регулировка степени открытия пятого клапана 23 с обеспечением подачи высокотемпературного пара из восьмого трубопровода М в увлажнитель 2 и компенсации потери тепла в увлажнителе 2.

Таким образом, поскольку в предложенном устройстве 1 для получения водорода имеется циркуляционный канал D, охлаждающий избыточный пар из увлажнителя 2 и обеспечивающий циркуляцию охлажденного пара в виде дренажной воды, а также четвертый теплообменник 7, использующий тепло технологической среды после прохождения реакции для нагрева циркулирующей в канале D дренажной воды, подача используемого в увлажнителе 2 пара, насколько это возможно, обеспечена изнутри указанного устройства. Другими словами, если при подаче подпиточной воды в увлажнитель 2 из шестого трубопровода I, высокотемпературного пара в пятый трубопровод А' из седьмого трубопровода L и высокотемпературного пара из восьмого трубопровода М в увлажнитель 2 все-таки остается проблема нехватки тепла или недостаточного расхода пара, то только в этом случае необходим пар высокого давления, отбираемый по трубопроводу подачи пара 6 от комбинированной энергоустановки 105.

В результате возможно уменьшить количество высокотемпературного пара, поступающего от комбинированной энергоустановки 105, что способствует дополнительному повышению эффективности производства энергии.

Высокотемпературный пар, выработанный описанным выше устройством 1 для получения водорода, использован, например, в теплообменнике в десульфураторе 103, показанном на Фиг.5. Например, в десульфураторе 103, имеющем конструктивное исполнение, показанное на Фиг.5, обогащенная водородом технологическая среда, выходящая через первый трубопровод А устройства 1 для получения водорода, поступает в заполненную абсорбентом сероводорода H2S колонну 71 поглощения сероводорода. После поглощения сероводорода в абсорбционной колонне 71 происходит нагрев и преобразование абсорбента в газ благодаря теплообмену с высокотемпературным паром в теплообменнике 73 с последующим поступлением абсорбента в колонну 72 регенерации абсорбента. В колонне 72 регенерации абсорбента происходит удаление связанного с газом сероводорода, и после отбора тепла и сжижения получившаяся среда поступает обратно в колонну 71 поглощения сероводорода. Кроме того, в циркуляционном канале, обеспечивающем возврат среды из колонны 72 регенерации абсорбента в колонну 71 поглощения сероводорода, установлен теплообменник 74 для повторного нагрева части среды и возврата ее в колонну 72 регенерации абсорбента.

В этом теплообменнике 74 происходит нагрев среды, поступившей из колонны 72 регенерации абсорбента, и повторное газифицирование с последующим возвратом в колонну 72 регенерации абсорбента. Таким образом, в десульфураторе 103 имеется группа теплообменников 73 и 74, которым необходимы источники тепла для нагрева среды. В энергоблоке в соответствии с указанным вариантом реализации изобретения предусмотрена подача высокотемпературного пара, выработанного в устройстве 1 для получения водорода, в качестве источника тепла для использования теплообменниками десульфуратора 103. Следовательно, возможно исключить либо уменьшить использование по иному назначению высокотемпературного пара, предназначенного для выработки электроэнергии в комбинированной энергоустановке, с обеспечением повышения эффективности производства электроэнергии.

На Фиг.6 показано конструктивное исполнение, в котором обессеривание в десульфураторе 103 и улавливание углекислого газа в установке 104 для улавливания углекислого газа выполняет единая система. В этой системе, аналогично тому, как указано выше, десульфуратор имеет группу теплообменников, и пар, выработанный устройством 1 для получения водорода, использован в качестве источника тепла для этих теплообменников.

1-й пример модификации

В первом варианте реализации изобретения, описанном выше, осуществляется подача подпиточной воды снаружи через второй трубопровод В, а в другой конфигурации, показанной на Фиг.7, предусмотрена также возможность подачи подпиточной воды по шестому трубопроводу I, подающему подпиточную воду из устройства для получения водорода. За счет использования такой конфигурации упрощено конструктивное исполнение устройства.

2-й пример модификации

В первом варианте реализации изобретения, описанном выше, описано конструктивное исполнение, включающее в себя только один реактор 3, но возможно использование группы реакторов. В этом случае технологическая среда, после прохождения реакции в реакторе, расположенном раньше всех, поступает в реактор или реакторы, расположенные за ним. При соединении группы ректоров таким образом обеспечено дальнейшее снижение содержания окиси углерода в технологической среде. Кроме того, в аналогичных случаях, предусматривающих использование двух и более реакторов, тепло, выделенное при реакции в каждом реакторе, возможно использовать для осуществления теплообмена с разными средами.

На Фиг.8 показано конструктивное исполнение с двумя реакторами 3а и 3b. На Фиг.8 тепло реакции из реактора 3а, расположенного первым, участвует в теплообмене с паром, проходящим по седьмому трубопроводу L, в то время как тепло реакции из реактора 3b, расположенного вслед за первым, участвует в теплообмене с подпиточной водой, протекающей в шестом трубопроводе I.

3-й пример модификации

В первом варианте реализации изобретения, описанном выше, тепло из ректора 3 участвует теплообмене с паром, проходящим по седьмому трубопроводу L, приводя к ограничению повышения температуры в реакторе 3, однако в другом конструктивном исполнении тепло реактора 3 использовано для теплообмена с дренажной водой, протекающей по циркуляционному каналу D, приводя к ограничению роста температуры в реакторе 3. На Фиг.9 показано конструктивное исполнение, обеспечивающее теплообмен между реактором 3, выделяющим тепло, и дренажной водой, текущей по циркуляционному каналу D. Этот теплообмен происходит в седьмом теплообменнике 30. Кроме того, третий байпас Q, обеспечивающий обходной канал седьмого теплообменника 30, реализован в циркуляционном канале D, и в третьем байпасе Q предусмотрен шестой клапан 31 регулирования расхода дренажной воды, поданной в седьмой теплообменник 30. В результате внутри реактора 3 возможно поддерживать необходимую для протекания реакции температуру.

Способ использования теплоты реакции, выделенной в реакторе 3, не ограничен теплообменом с дренажной водой, как показано выше. Например, возможен также теплообмен с подпиточной водой, протекающей по шестому трубопроводу I.

Второй вариант реализации изобретения

Ниже приведено описание второго варианта реализации изобретения со ссылкой на Фиг.10.

Отличие между устройством для получения водорода в этом варианте реализации изобретения и устройством по первому варианту состоит в том, что в данном случае очищенный газ, выработанный в установке 104 для улавливания углекислого газа, показанной на Фиг.1, участвует в процессе теплообмена с высокотемпературной технологической средой, проходящей по первому трубопроводу А, и, таким образом, происходит нагрев очищенного газа, причем в устройстве предусмотрен трубопровод N, обеспечивающий поступление нагретого очищенного газа в комбинированную энергоустановку 105, как показано на Фиг.1.

На Фиг.10 трубопровод N очищенного газа, по которому проходит очищенный газ, пересекает первый трубопровод А в зоне между газожидкостным сепаратором 19 и первым теплообменником 51а и затем еще раз - в зоне между пятым теплообменником 9 и теплообменником 13. В местах этих пересечений установлены теплообменники 61 и 62 соответственно. В теплообменниках 61 и 62 обеспечен теплообмен между высокотемпературной технологической средой, протекающей по первому трубопроводу А, и очищенным газом, проходящим по трубопроводу N. Происходит нагрев очищенного газа в результате теплообмена и нагретый до температуры приблизительно 300°С очищенный газ поступает в комбинированную энергоустановку 105, как показано на Фиг.1, например, в камеру сгорания на впуске газовой турбины.

Таким образом, при наличии теплообменников 61 и 62, обеспечивающих теплообмен с газом, полученным в установке, находящейся за устройством для получения водорода, выработанное в реакторе тепло возможно использовать еще более эффективно.

Не существует особых ограничений в отношении размещения теплообменников 61 и 62 или числа установленных теплообменников, при условии, что имеется возможность поддержания заданного количество тепла в самой технологической среде, протекающей по первому трубопроводу А. Например, возможно размещение теплообменника 61 на первом трубопроводе А между первым теплообменником 52b и теплообменником 11 или между теплообменником 11 и первым теплообменником 51а.

Конструктивные исполнения в соответствии с описанными выше примерами модификаций 1-3 и конструктивное исполнение согласно второму варианту реализации изобретения возможно комбинировать в зависимости от обстоятельств с учетом требований к проекту и других требований.

Перечень ссылочных позиций

1. Устройство для получения водорода

2. Увлажнитель

3. Реактор

51а, 51b. Первый теплообменник

54. Газожидкостный сепаратор

101. Газогенератор

103. Десульфуратор

104. Установка для улавливания углекислого газа

105. Комбинированная энергоустановка

А. Первый трубопровод

В. Второй трубопровод

С. Третий трубопровод

D. Циркуляционный канал

D1. Выпускной канал

Е. Четвертый трубопровод

N. Трубопровод очищенного газа

Реферат

Изобретение может быть использовано в химической промышленности и энергетике. Устройство (1) для получения водорода, установленное в энергоблоке, включает увлажнитель (2), который снабжен технологической средой, содержащей окись углерода, предназначенный для смешивания технологической среды с паром. Из увлажнителя (2) технологическая среда поступает реактор (3), где в присутствии катализатора протекает реакция преобразования окиси углерода в углекислый газ. После окончания реакции в реакторе (3) высокотемпературная технологическая среда проходит через первый трубопровод (А) в десульфуратор. Теплообмен между высокотемпературной средой, протекающей по первому трубопроводу (А) и низкотемпературной подпиточной водой, протекающей по второму трубопроводу, обеспечивает первая группа теплообменников (51а, 51в). Каждый из этих теплообменников (51а, 51в) установлен в местах пересечения первого (А) и второго (В) трубопроводов. Выработанный в процессе теплообмена в первом теплообменнике (51а, 51в) пар через третий трубопровод (С) подают в десульфуратор. Изобретение позволяет повысить эффективность производства энергии. 3 н. и 1 з. п. ф-лы, 10 ил.

Формула

увлажнитель, снабжаемый технологической средой, содержащей окись углерода, и смешивающий эту технологическую среду с паром,

реактор, обеспечивающий реакцию в присутствии катализатора увлажненной технологической среды, поступившей из увлажнителя, с преобразованием окиси углерода, содержащейся в технологической среде, в углекислый газ,

первый трубопровод, обеспечивающий поступление высокотемпературной технологической среды после прохождения реакции в реакторе,

второй трубопровод, обеспечивающий подачу подпиточной воды,

по меньшей мере один первый теплообменник, при этом каждый из этих теплообменников установлен по одному в одном или большем числе мест пересечения упомянутых первого и второго трубопроводов,

третий трубопровод, обеспечивающий подачу пара, выработанного в процессе теплообмена в первом теплообменнике, в упомянутую другую установку,

выпускной канал, обеспечивающий выпуск наружу части излишней влаги из увлажнителя,

второй теплообменник, установленный в месте пересечения второго трубопровода и выпускного канала,

газожидкостный сепаратор, снабжаемый подпиточной водой, прошедшей процесс теплообмена в первом и втором теплообменниках,

причем упомянутый первый трубопровод соединен с упомянутым реактором и упомянутой другой установкой,

при этом упомянутый второй трубопровод соединен с упомянутым газожидкостным сепаратором,

причем упомянутый третий трубопровод соединен с частью газожидкостного сепаратора, предусмотренной для газовой фазы, при этом обеспечена подача пара, отсепарированного газожидкостным сепаратором, в упомянутую другую установку,

при этом упомянутая другая установка представляет собой такую установку, как десульфуратор, использующий высокотемпературный пар в качестве источника тепла.

четвертый трубопровод, обеспечивающий циркуляцию воды из части газожидкостного сепаратора, предусмотренной для жидкой фазы,

причем упомянутый четвертый трубопровод соединен со вторым трубопроводом.

газогенератор, обеспечивающий газифицирование угля и выработку каменноугольного газа,

устройство для получения водорода по любому из пп.1-2, снабжаемое каменноугольным газом из газогенератора и вырабатывающее обогащенный водородом каменноугольный газ,

установку для получения очищенного газа, удаляющую сероводород и углекислый газ из обогащенного водородом каменноугольного газа, поступившего из устройства для получения водорода, и вырабатывающую очищенный газ,

комбинированную энергоустановку, включающую в себя газовую турбину и паровую турбину,

и трубопровод очищенного газа, подающий очищенный газ, произведенный установкой для получения очищенного газа, в комбинированную энергоустановку,

причем трубопровод очищенного газа и первый трубопровод устройства для получения водорода имеют по меньшей мере одно место пересечения, и в каждом из этих мест пересечения установлено по теплообменнику, при этом обеспечена подача очищенного газа, по меньшей мере один раз прошедшего процесс теплообмена с высокотемпературной технологической средой, текущей по первому трубопроводу, в комбинированную энергоустановку по трубопроводу очищенного газа.

Документы, цитированные в отчёте о поиске

Способ получения электроэнергии, водяного пара и диоксида углерода из углеводородного сырья

Способ неполного окисления с получением энергии

Комментарии