Способ очистки синтез-газа путем промывки водными растворами аминов - RU2668925C1

Код документа: RU2668925C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области очистки синтез-газа, обычно содержащего моноксид углерода CO. Более конкретно, оно относится к способам, позволяющим удалить кислые газы, такие, например, как CO2, H2S, COS и HCN, применяя промывку одним или несколькими растворителями.

Способ по изобретению предпочтительно применять до установки синтеза Фишера-Тропша, чтобы удалить примеси, в частности, кислые газы, которые препятствуют нормальной работе указанной установки. Его можно применять также для очистки синтез-газа, использующегося, например, в установках комбинированного производства электрической и тепловой энергии, в процессах химического синтеза, таких как процессы синтеза метанола.

Уровень техники

Синтез-газ обычно представляет собой смесь газов, содержащих моноксид углерода CO, водород H2, водяной пар и диоксид углерода CO2. Он может быть получен конверсией природного газа, угля, нефтяных остатков и/или из биомассы такими способами как паровой риформинг, автотермический риформинг или парциальное окисление, или же путем разложения метанола, или любым другим способом, известным специалисту.

Синтез-газ содержит промежуточные химические соединения, которые можно повторно использовать во многих приложениях, таких, как установки комбинированного производства электрической и тепловой энергии, и/или в процессах химического синтеза, как процессы синтеза метанола, водорода, аммиака, метана, или же в химии оксо-соединений. Синтез-газ применяется также в процессах производства синтетических углеводородов, получаемых, например, по реакции Фишера-Тропша. Совокупность фракций GPL (сжиженный нефтяной газ), нафты, бензина, керосина и газойля и базовые смазки или специальные продукты, которые из него получают, характеризуются высоким уровнем технических и экологических показателей.

Однако неочищенный синтез-газ содержит также, в зависимости от способа, каким он получен, некоторое число примесей, в том числе сернистые соединения, такие, как сероводород H2S и сернистый карбонил COS, азотсодержащие соединения, такие как аммиак NH3 и цианистый водород HCN, галогенированные соединения и металлы, которые обычно удаляют, чтобы газ включал их не более чем в остаточных содержаниях, с одной стороны, чтобы не ухудшить нормальную работу установок, находящихся далее по потоку, а с другой стороны, чтобы соответствовать экологическим нормам.

Кроме того, хотя диоксид углерода CO2 и считается инертным в синтез-газе для большинства его применений, но он присутствует в большом количестве и также должен быть удален до достижения содержаний порядка нескольких процентов.

Примеси, присутствующие в неочищенном синтез-газе, могут привести к ускоренной коррозии установок, в которых он применяется, таких, например, как газовые турбины в установках комбинированного производства электрической и тепловой энергии (или IGCC, от английского Integrated Gasification Combined Cycle), и способны отравлять катализаторы, использующиеся для процессов химического синтеза, как катализаторы, применяющиеся в синтезе Фишера-Тропша или в синтезе метанола, или же способны ухудшить характеристики материалов, использующихся в топливных элементах. Экологические соображения также налагают ограничения на примеси, присутствующие в газе.

Так, в частном случае синтеза Фишера-Тропша спецификации на синтез-газ касаются:

- относительных содержаний H2 и CO, при которых отношение H2/CO является оптимальным для синтеза углеводородов и обычно составляет от 1,5 до 2,5,

- содержания CO2, которое не должно превышать 5%, чтобы работа установки Фишера-Тропша была оптимальной,

- содержаний примесей, в том числе сернистых, азотистых, галогенированных соединений, соединений металлов, способных отравлять катализатор; особенно суровыми являются спецификации, требуемые на входе установки Фишера-Тропша: содержание примесей, присутствующих в синтез-газе, обычно должно быть ниже 10 в.ч. на млрд (далее ppb) для сернистых примесей, ниже 10 ppb для HCN, ниже 10 ppb для NH3 и ниже 10 ppb для галогенированных примесей [M.J.A. Tijmensen, A.P.C. Faaij, C.N. Hamelinck, M.R.M. van Hardeveld, "Exploration of the possibilities for production of Fischer-Tropsch liquids and power via biomass gasification", Biomass and Bioenergy, 2002, 23(2), 129-152].

Таким образом, неочищенный синтез-газ, поступающий непосредственно с газификации или полученный любым другим способом, известным специалисту, должен подвергаться стадиям газоподготовки, целью которых является достижение спецификаций, требуемых для области, в которой он будет применяться.

Осуществление стадии получения синтез-газа приводит к получению водорода и моноксида углерода, относительные содержания которых зависят от используемого сырья, способа и рабочих условий превращения [C.Higman, M. van der Burgt, "Gasification", Gulf Publishing, 2008; C.Ratnasamy, J.P. Wagner, "Water gas shift catalysis", Catalysis Reviews, 2009, 51, 325-440]. Таким образом, полученный синтез-газ может иметь мольное отношение H2/CO, не являющееся оптимальным для реакции Фишера-Тропша, особенно когда используется катализатор на основе кобальта, который предпочтительно требует мольного отношения H2/CO примерно 2, чтобы синтез был ориентирован на получение средних дистиллятов ["Fischer-Tropsch Technology", Studies in Surface Science and Catalysis, 2004, 152, 1-700].

Для достижения мольного отношения H2/CO, требуемого для синтеза Фишера-Тропша, неочищенный синтез-газ обычно делят на два потока, один из которых направляют в секцию паровой конверсии моноксида углерода (WGS, от английского Water Gas Shift), что позволяет получить газовый поток, обогащенный водородом и обеденный моноксидом углерода. Однако в этой реакции образуются значительные количества CO2. Соответствующие пропорции между газовым потоком, подвергшимся реакции паровой конверсии моноксида углерода, и указанной дополняющей частью, обычно определяют так, чтобы получить после их объединения поток, имеющий мольное отношение H2/CO, требуемое для нормального функционирования процесса Фишера-Тропша, то есть отношение около 2. Таким образом, газ, полученный после объединения, имеет более высокое содержание CO2, чем неочищенный синтез-газ.

Удаление кислых газов, содержащихся в объединенном газовом потоке, в частности, удаление CO2 и H2S, обычно проводят путем промывки растворителем.

В частности, в методе промывки растворителем можно использовать водные растворы алканоламинов, таких как моноэтаноламин (MEA), диэтаноламин (DEA), диизопропаноламин (DIPA), метилдиэтаноламин (MDEA) или триэтаноламин (TEA), которые классически применяются для умягчения природного газа. В этом случае подлежащие удалению соединения (H2S, CO2) химически взаимодействуют с растворителем [A.Kohi, R.Nielsen, "Gas Purification", Gulf Publishing, 1997].

Содержание кислых газов в синтез-газе до стадии промывки растворителем обычно составляет несколько объемных частей на миллион (далее ppmv) для H2S (обычно менее 10 ppmv) и не более нескольких процентов для CO2 (обычно менее 7 об.%). Ввиду высокого содержания CO2в неочищенном синтез-газе обычно предполагается применять амины, имеющие быструю кинетику абсорбции CO2, а именно первичные или вторичные амины, такие как моноэтаноламин (MEA), диэтаноламин (DEA), или третичные амины, активированные вторичным амином. Например, в документе US6852144 описывается способ удаления кислых соединений, присутствующих в газообразных углеводородах. В этом способе используется абсорбирующий водный раствор аминов, содержащий смесь воды с N-метилдиэтаноламином или воды с триэтаноламином и имеющий высокую долю соединения, относящегося к следующей группе: пиперазин, и/или метилпиперазин, и/или морфолин.

Основными недостатками схемы этого типа является разложение моноксидом углерода CO вторичного амина, использующегося в качестве активатора кинетики абсорбции CO2. Действительно, CO может привести к образованию такие продуктов разложения аминов как соли типа формиатов амина, стабильных при высокой температуре, и формамиды, в результате реакции с первичными и вторичными аминами. Эти соединения способны накапливаться в растворителе, приводить к снижению его эффективности и в некоторых случаях приводят к ускоренной коррозии установок вследствие хелатирующей способности некоторых продуктов разложения. Образование этих продуктов разложения ухудшает характеристики способов промывки водными растворами аминов, а также их производственную технологичность (повышение частоту замены растворителя, в некоторых случаях регенерация и/или реактивация растворителя, повышение частоты остановки установок и т.д.) и негативно влияет на производственные издержки (инвестиционные и эксплуатационные расходы).

Напротив, третичные амины совсем не чувствительны или мало чувствительны к присутствию CO, что в данном случае приводит к уменьшенной деградации растворителя, но они имеют более медленную кинетику удаления CO2 по сравнению с активированными аминами. Применение третичных аминов для очистки синтез-газа, содержащего большое количество CO2, требует абсорбционных колонн очень большой высоты.

Кроме того, при использовании этих растворителей минимальное содержание H2S, которое можно получить после обработки газа, составляет несколько ppmv, удаление COS остается частичным, порядка 80% в случае глубокого удаления. Удаляется и HCN, однако за счет необратимой деградации растворителя [A.Kohi, R.Nielsen, "Gas Purification", Gulf Publishing, 1997].

Задачей настоящего изобретения является предложить улучшенный способ подготовки и очистки синтез-газа, позволяющий получить синтез-газ, совместимый с его применением в процессах синтеза углеводородных соединений, таких, как синтез Фишера-Тропша.

В настоящем изобретении авторы разработали новый способ, который позволяет отдельно обрабатывать потоки синтез-газа в особой последовательности стадий и в зависимости от их состава и, в частности, от содержаний CO2 и CO.

Более конкретно, способ по изобретению объединяет в технологической цепи стадию фракционирования подлежащего обработке неочищенного синтез-газа на по меньшей мере два потока: первую часть и дополняющую часть, причем указанную первую часть подвергают стадии паровой конверсии моноксида углерода, а указанную дополняющую часть подвергают стадии каталитического гидролиза COS и HCN, затем оба полученных в результате газовых потока обрабатывают по отдельности на двух специальных стадиях удаления кислых газов, таких, как CO2 и H2S, посредством промывки водными растворами аминов, с последующей стадией объединения двух обработанных потоков.

Способ согласно изобретению позволяет значительно уменьшить деградацию растворителей, состоящих из водных растворов аминов, снизить частоту замены растворителей, улучшить характеристики и технологичность способа при одновременном уменьшении потока растворителей, необходимого для удаления кислых газов. В дополнение к преимуществам в отношении эффективности удаления кислых газов, способ по изобретению является более выгодным экономически, позволяя также значительно сэкономить на инвестиционных и эксплуатационных расходах.

Краткое описание изобретения

В частности, изобретение относится к способу очистки синтез-газа, включающему по меньшей мере следующие стадии:

a) стадия разделения синтез-газа на по меньшей мере один первый и по меньшей мере один второй поток синтез-газа одинакового состава,

b1) стадия паровой конверсии моноксида углерода в первом потоке синтез-газа, полученном на стадии a), чтобы получить газовый поток, содержащий по меньшей мере водород H2 и диоксид углерода CO2,

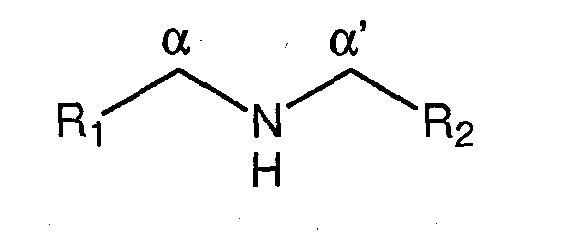

b2) стадия удаления кислых газов из газового потока, выходящего со стадии b1), посредством приведения в контакт указанного выходящего потока с водным раствором аминов, содержащим по меньшей мере один первичный и/или вторичный амин, в смеси или нет с по меньшей мере одним третичным амином или вторичным амином, называемым затрудненным, содержащим по меньшей мере один четвертичный атом углерода в α (альфа) положении к азоту или два третичных атома углерода в положении α и α',

c1) стадия каталитического гидролиза COS и HCN, присутствующих во втором потоке синтез-газа, не подвергавшемся реакции паровой конверсии моноксида углерода,

c2) стадия удаления кислых газов из потока синтез-газа со стадии c1) каталитического гидролиза COS и HCN посредством приведения в контакт указанного потока с водным раствором аминов, содержащим по меньшей мере один третичный амин,

d) рекомбинация по меньшей мере части газовых потоков, выходящих со стадий b2) и c2), чтобы получить очищенный синтез-газ.

Очищенный синтез-газ, полученный этим способом, содержит менее 5 об.% диоксида углерода CO2, предпочтительно менее 2 об.% и менее 50 ppmv H2S, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, более предпочтительно менее 1 ppmv, а также содержит остаточные количества COS и HCN, предпочтительно менее 20 ppmv COS, предпочтительно менее 10 ppmv, более предпочтительно менее 5 ppmv и еще более предпочтительно менее 2 ppmv, а также менее 10 ppmv HCN, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Кроме того, синтез-газ, выходящий со стадии d) рекомбинации, содержит H2 и CO и предпочтительно имеет мольное отношение H2/CO в интервале от 0,5 до 4, предпочтительно от 1 до 3, более предпочтительно от 1,5 до 2,5.

Преимущество настоящего изобретения заключается в раздельной обработке потоков синтез-газа в особой последовательности стадий и в зависимости от разницы их состава, в частности, разницы содержаний в них CO и CO2.

Преимуществом настоящего изобретения является то, что оно позволяет значительно уменьшить деградацию водных растворов аминов, использующихся на стадиях удаления кислых газов, в частности, благодаря уменьшению контакта между CO и первичными и вторичными аминами, и значительному уменьшению интенсивности образования продуктов разложения, таких, например, как формамиды и стойкие к температуре аминовые соли.

Преимуществом настоящего изобретения является разработка способа с улучшенными эффективностью и производственной технологичностью, так как он позволяет, наряду с прочим, снизить частоту замены растворителей.

Преимуществом настоящего изобретения является разработка менее дорогостоящего способа благодаря раздельной обработке потоков синтез-газа, что позволяет достичь более эффективного и более глубокого удаления H2S, COS и HCN, а также в целом уменьшить поток необходимых аминов, уменьшить габариты установок обработки, а также сэкономить на инвестиционных и эксплуатационных расходах.

Кроме того, способ по настоящему изобретению позволяет удалить большое количество таких примесей, как H2S, COS, CO2, HCN, NH3 и металлы, возможно присутствующие в синтез-газе.

Подробное описание изобретения

Синтез-газ, очищенный способом по изобретению, предпочтительно может быть получен конверсией природного газа, угля или биомассы таким способами как паровой риформинг, автотермический риформинг или парциальное окисление, или же путем разложения метанола, или любым другим способом, известным специалисту.

Кроме того, синтез-газ может быть также получен из сырья, содержащего по меньшей мере одну фракцию биомассы и, факультативно, по меньшей мере одну фракцию другого сырья. Под биомассой понимают любой тип биомассы, предпочтительно, твердую биомассу, в частности, биомассу лигноцеллюлозного типа. Неограничивающими примерами типов биомассы являются, например, отходы сельскохозяйственных предприятий (в частности, солома, стержни початков кукурузы), отходы лесозаготовительных предприятий, продукты лесозаготовительных предприятий, отходы лесопильного производства, специализированные культуры, например, порослевый лес с коротким оборотом рубки.

Синтез-газ может быть также получен из сырья, содержащего, помимо прочего, по меньшей мере одну фракцию другого сырья, предпочтительно по меньшей мере одну фракцию газообразного, твердого и/или жидкого углеводородного сырья (по-английски "co-processing"=совместная обработка). В рамках настоящего изобретения понимается, что указанная фракция углеводородного сырья является фракцией сырья, которое предпочтительно может содержать по меньшей мере уголь, нефтяной кокс (pet coke по-английски), природный газ, нефтяные остатки, сырую нефть, остатки нефти после отгонки легких фракций, деасфальтированные масла, асфальты от деасфальтизации, производные с процессов конверсии нефти (как, например: тяжелый рецикловый газойль/мазут с установок каталитического крекинга, тяжелый газойль /вакуумный газойль с коксования, остатки с висбрекинга или аналогичных термических процессов, и т.д.), битуминозные пески или их производные, сланцевый газ и битуминозные сланцы или их производные, жидкую биомассу (как, например, рапсовое масло, пальмовое масло, пиролизное масло и т.д.), биомассу в виде суспензии (slurry по английской терминологии), соответствующую смеси жидкой биомассы с твердым углеводородным сырьем. В соответствии со способом по изобретению, указанная фракция углеводородного сырья может быть фракцией газообразного, твердого жидкого углеводородного сырья или их смесью.

Таким образом, сырье для способа по изобретению может содержать по меньшей мере одну фракцию твердой биомассы и, факультативно, по меньшей мере одну фракцию другого газообразного, твердого или жидкого сырья, по отдельности или в смеси.

Состав неочищенного синтез-газа зависит от сырья и способа, применявшегося для получения газа. Неочищенный синтез-газ обычно содержит моноксид углерода CO, водород H2, диоксид углерода CO2 и воду. В частности, синтез-газ содержит от 5 до 65 об.% CO, предпочтительно от 10 до 50 об.%, предпочтительно от 12 до 45 об.%, от 1 до 65 об.% H2, предпочтительно от 3 до 50 об.%, предпочтительно от 5 до 35 об.%, и от 1 до 50 об.% CO2, предпочтительно от 5 до 45 об.%, предпочтительно от 10 до 40 об.%.

Обычно синтез-газ содержит множество примесей, таких, как соединения серы (как H2S, COS, меркаптаны), азота (как NH3, HCN), соединения галогенов (HF, HCl, HBr, HI), а также металлы, как, например, ртуть, селен, и карбонилы металлов.

Содержания примесей в неочищенном синтез-газе зависят от сырья и способа, применяющихся для получения газа. Более конкретно, содержания сернистых соединений могут составлять от 20 до 20000 ppmv, даже от 50 до 15000 ppmv. Содержания азотистых соединений могут составлять от 20 до 20000 ppmv, даже от 50 до 15000 ppmv.

a) Стадия фракционирования неочищенного синтез-газа

Согласно изобретению, синтез-газ подвергают стадии a) фракционирования или разделения на по меньшей мере два потока одинакового состава: первую часть и дополняющую часть, подвергаемые следующим стадиям:

- стадия b1) паровой конверсии моноксида углерода, осуществляемая на указанной первой части потока, выходящего со стадии a):

- стадия c1) каталитического гидролиза соединений COS и HCN, содержащихся в указанной дополняющей части потока, выходящего со стадии a), на H2S и NH3.

Согласно способу по изобретению, подходящие соотношения между указанными потоками, выходящими со стадии a) разделения, предпочтительно определяют так, чтобы получить объединенный поток, который, после факультативных стадий очистки, направленных на удаление остаточных примесей, подают на стадию синтеза Фишера-Тропша и который имеет мольное отношение H2/CO предпочтительно от 0,5 до 4, предпочтительно от 1 до 3, более предпочтительно от 1,5 до 2,5.

Предпочтительно, первый поток составляет по меньшей мере 20-80 об.%, предпочтительно 30-70 об.%, предпочтительно 40-60 об.% потока синтез-газа, входящего на указанную стадию a).

b1) Стадия паровой конверсии моноксида углерода

Указанная стадия b1) позволяет получить газовый поток, обогащенный H2 и обедненный моноксидом углерода CO. Однако в этой реакции образуются значительные количества CO2.

Стадия получения синтез-газа приводит обычно к получению водорода и моноксида углерода в мольном отношении H2/CO, не являющемся оптимальным для реакции Фишера-Тропша, особенно когда в качестве катализатора используется катализатор на основе кобальта, который предпочтительно требует оптимального мольного отношения H2/CO примерно 2, чтобы ориентировать синтез на получение средних дистиллятов.

Чтобы достичь мольного отношения H2/CO, требующегося для синтеза Фишера-Тропша, первую часть потока, выходящего со стадии a) фракционирования, направляют, согласно изобретению, в секцию b1) паровой конверсии моноксида углерода, что позволяет получить газовый поток, обогащенный водородом и диоксидом углерода и обедненный моноксидом углерода, в соответствии со следующей реакцией:

CO+H2O→CO2+H2

Предпочтительно, стадию b1) осуществляют при температуре на входе от 150°C до 280°C, предпочтительно от 200°C до 280°C.

Предпочтительно, стадию b1) реакции паровой конверсии моноксида углерода осуществляют при абсолютном давлении от 20 до 120 бар, предпочтительно от 25 до 60 бар, более предпочтительно от 30 до 50 бар, при объемной часовой скорости VVH (объем сырья/объем катализатора/час) от 1000 до 10000 ч-1, предпочтительно от 1000 до 9000 ч-1, более предпочтительно от 1500 до 8500 ч-1, при температуре от 150°C до 550°C, предпочтительно от 200°C до 550°C, более предпочтительно от 250°C до 500°C.

Катализатор, применяющийся на стадии b1), содержит по меньшей мере один элемент группы VIII и/или по меньшей мере один элемент группы VIB таблицы Менделеева (группа VIII соответствует группе 8, 9 и 10, а группа VIB соответствует группе 6 в новой записи периодической системы элементов: Handbook of Chemistry and Physics, 81 ed., 2000-2001). Предпочтительно, катализатор содержит серосодержащее соединение кобальта и/или серосодержащее соединение молибдена. Подложка катализатора обычно представляет собой пористый твердый материал, выбранный из группы, состоящей из оксидов алюминия, оксида кремния, алюмосиликатов. Предпочтительно, подложка катализатора является оксидом алюминия. Использующийся катализатор может быть промотирован щелочным или щелочноземельным промотором. Реакция конверсии моноксида углерода позволяет значительно повысить содержание водорода в выходящем потоке.

В случае необходимости внесение воды в жидкой форме, предпочтительно в виде пара и, предпочтительно, в виде перегретого пара, может быть осуществлено до стадии паровой конверсии моноксида углерода, чтобы скорректировать отношение H2O/CO на входе в установку стадии b1). Предпочтительно, стадия b1) проводится при отношении H2O/CO от 0,5 до 100, предпочтительно от 0,5 до 25, более предпочтительно от 1,5 до 10. Вследствие экзотермичности реакции паровой конверсии моноксида углерода газовый поток, выходящий с этой стадии, имеет температуру в интервале от 250°C до 550°C.

Предпочтительно, катализатор, использующийся на стадии b1) паровой конверсии моноксида углерода, позволяет также облегчить реакции гидролиза сернистого карбонила (COS) и цианистого водорода (HCN) в H2S и NH3. Эта стадия позволяет удалить часть COS и HCN, являющихся ядами для катализатора синтеза Фишера-Тропша. Кроме того, гидролиз COS и HCN на стадии b1) паровой конверсии моноксида углерода позволяет достичь более глубокого удаления COS и HCN в комбинации со стадией b2) удаления кислых газов, осуществляемой после нее. Кроме того, в результате проведения гидролиза HCN на этой стадии растворитель, использующийся на более поздней стадии b2), также защищен от разложения реакционноспособных аминов, которое в известных случаях могло быть вызвано присутствием HCN.

Согласно изобретению, стадия b1) позволяет получить газовый поток, содержащий по меньшей мере водород H2 и диоксид углерода CO2. Указанный поток предпочтительно содержит от 5 до 95 об.% H2, предпочтительно от 10 до 80 об.%, предпочтительно от 20 до 60 об.%, и содержит также от 5 до 60 об.% диоксида углерода CO2, предпочтительно от 10 до 50 об.%, предпочтительно от 15 до 45 об.%.

Указанный выходящий поток предпочтительно содержит также менее 15 об.% моноксида углерода CO, предпочтительно менее 10 об.%, более предпочтительно менее 5 об.% и еще более предпочтительно менее 3 об.%.

Предпочтительно, поток на выходе со стадии b1) паровой конверсии моноксида углерода содержит также менее 100 ppmv COS, предпочтительно менее 80 ppmv, более предпочтительно менее 60 ppmv, а также менее 10 ppmv HCN, предпочтительно менее 5 ppmv, более предпочтительно менее 2 ppmv.

В одном варианте способа по изобретению газовый поток, выходящий со стадии b1) паровой конверсии моноксида углерода, отправляют на стадию каталитического гидролиза COS и HCN в H2S и NH3 (этап b1'), предпочтительно после охлаждения до температуры 100-400°C, предпочтительно до 200-350°C. Затем осуществляют этап b1') в тех же рабочих условиях, что и на стадии каталитического гидролиза c1), описываемой ниже.

Предпочтительно, поток на выходе из установки гидролиза стадии b1') содержит менее 50 ppmv COS, предпочтительно менее 25 ppmv и более предпочтительно менее 10 ppmv, а также менее 5 ppmv HCN, предпочтительно менее 1 ppmv, более предпочтительно менее 0,5 ppmv.

Согласно другому варианту, этап b1') каталитического гидролиза соединений COS и HCN, присутствующих в первом потоке синтез-газа, выходящем со стадии b1), может с успехом применяться на стадии b2) удаления кислых газов из указанного первого потока синтез-газа. Этот вариант осуществления описан в патенте FR 2950265.

Промывка водой потока, выходящего со стадии b1)

В одном предпочтительном варианте осуществления поток, выходящий со стадии b1), промывают водой. Эта стадия промывки водой выгодна тем, что позволяет удалить такие примеси, как NH3 и HCl, растворимые в воде и особенно вредные для осуществления стадии b2) удаления кислых газов.

b2) Стадия удаления кислых газов из газового потока со стадии b1)

Согласно изобретению, стадию удаления кислых газов из газового потока, выходящего со стадии b1) паровой конверсии моноксида углерода и, возможно, прошедшего через стадию b1') каталитического гидролиза COS и HCN, осуществляют путем приведения в контакт указанного выходящего потока с водным раствором аминов, содержащим по меньшей мере один первичный и/или вторичный амин, в смеси или нет с по меньшей мере одним третичным или стерически затрудненным вторичным амином.

Под кислыми газами понимаются, в частности, сернистые соединения H2S и COS, а также CO2, оставшийся в газовом потоке, выходящем со стадии b1).

Состав газового потока, выходящего со стадии b1), обогащенный H2 и CO2 и обедненный моноксидом углерода CO, позволяет использовать на указанной стадии b2) подходящий водный раствор аминов. В частности, можно использовать водный раствор аминов, обеспечивающий глубокое удаление CO2 и COS благодаря быстрой кинетике реакции, но чувствительной к присутствию CO. Такие растворители состоят из водных растворов первичных и/или вторичных аминов, возможно в смеси с третичным амином или стерически затрудненным вторичным амином.

В настоящем описании под "третичным амином" понимается любая молекула, содержащая одну или несколько аминогрупп, причем все аминогруппы являются третичными.

В настоящем описании под "затрудненным вторичным амином" понимается любая молекула, содержащая одну или несколько аминогрупп, причем эти аминогруппы являются третичными или затрудненными вторичными, и причем по меньшей мере одна является вторичной и характеризуется стерическим затруднением.

Под "затруднением" группы вторичного амина понимается или наличие по меньшей мере одного четвертичного атома углерода в положении α (альфа) к азоту, или наличие двух третичных атомов углерода в положении α и α'. Положения α и α' по отношению к азоту у вторичного амина определены так, как изображено ниже:

Предпочтительно, указанные один или более первичных аминов выбраны из моноэтаноламина, аминоэтилэтаноламина, дигликольамина, 2-амино-2-метил-1-пропанола и его производных, не замещенных при атоме N, по отдельности или в смеси.

Предпочтительно, указанные один или более вторичных аминов выбраны из диэтаноламина (DEA), диизопропаноламина, пиперазина и их производных, в которых по меньшей мере один атом азота не замещен, морфолина и его производных, не замещенных при атоме N, пиперидина и его производных, не замещенных при атоме N, N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола, по отдельности или в смеси.

В случае, когда указанную стадию b2) осуществляют в присутствии водного раствора аминов, содержащего по меньшей мере один первичный и/или вторичный амин в смеси с по меньшей мере одним третичным амином или по меньшей мере одним затрудненным вторичным амином, указанные первичные и/или вторичные амины называются активаторами. Состав этого типа позволяет оптимизировать абсорбционную емкость кислых газов, а также кинетику абсорбции CO2 и COS. Так как кинетика абсорбции CO2 и COS максимально ускоряется благодаря применению первичного амина или вторичного амина, удаление кислых газов из газового потока особенно облегчается.

Предпочтительно, указанные один или более третичных аминов выбраны из метилдиэтаноламина (MDEA), триэтаноламина, этилдиэтаноламина, диэтилэтаноламина, диметилэтаноламина, 1-метил-4-(3-диметиламинопропил)-пиперазина, 1-этил-4-(диэтиламиноэтил)-пиперазина, 1-метил-4-гидрокси-пиперидина, 1-метил-2-гидроксиметилпиперидина, трет-бутилдиэтаноламина, 1,2-бис-(2-диметиламиноэтокси)-этана, простых бис(диметиламино-3-пропилового) эфира, бис(диэтиламино-3-пропилового) эфира, (диметиламино-2-этил)-(диметиламино-3-пропилового) эфира, (диэтиламино-2-этил)-(диметиламино-3-пропилового) эфира, (диметиламино-2-этил)-диэтиламино-3-пропилового эфира, (диэтиламино-2-этил)-диэтиламино-3-пропилового эфира, N-метил-N-(3-метоксипропил)-2-аминоэтанола, N-метил-N-(3-метоксипропил)-1-амино-2-пропанола, N-метил-N-(3-метоксипропил)-1-амино-2-бутанола, N-этил-N-(3-метоксипропил)-2-аминоэтанола, N-этил-N-(3-метоксипропил)-1-амино-2-пропанола, N-этил-N-(3-метоксипропил)-1-амино-2-бутанола, N-изопропил-N-(3-метоксипропил)-2-аминоэтанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-пропанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-бутанола, 1-(4-морфолинo)-2-(метилизопропиламино)-этана, 1-(4-морфолинo)-2-(метилтрет-бутиламино)-этана, 1-(4-морфолинo)-2-(диизопропиламино)-этана, 1-(4-морфолинo)-2-(1-пиперидинил)-этана, по отдельности или в смеси.

Предпочтительно, указанный один или несколько затрудненных вторичных аминов выбраны из N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола.

Первичные или вторичные амины, называемые активатором, предпочтительно могут быть выбраны, например, из следующих молекул:

- моноэтаноламин,

- диэтаноламин,

- N-бутилэтаноламин,

- аминоэтилэтаноламин,

- дигликольамин,

- пиперазин,

- 1-метилпиперазин,

- 2-метилпиперазин,

- N-(2-гидроксиэтил)пиперазин,

- N-(2-аминоэтил)пиперазин,

- морфолин,

- 3-(метиламино)пропиламин,

- 1,6-гександиамин и все его производные, различным образом N-алкилированные, такие, например, как Ν,Ν'-диметил-1,6-гександиамин, N-метил-1,6-гександиамин или N,N',N'-триметил-1,6-гександиамин.

Согласно первому варианту осуществления, водный раствор аминов содержит от 10 до 90 мас.% первичного амина, предпочтительно от 20 до 60 мас.%, более предпочтительно от 25 до 50 мас.%; раствор содержит от 10 до 90 мас.% воды, предпочтительно от 40 до 80 мас.%, более предпочтительно от 50 до 75 мас.%.

Согласно второму варианту осуществления, водный раствор аминов содержит от 10 до 90 мас.% вторичного амина, предпочтительно от 20 до 60 мас.%, более предпочтительно от 25 до 50 мас.%; раствор содержит также от 10 до 90 мас.% воды, предпочтительно от 40 до 80 мас.%, более предпочтительно от 50 до 75 мас.%.

Согласно третьему варианту осуществления, водный раствор аминов содержит от 10 до 90 мас.% третичного амина, предпочтительно от 20 до 60 мас.%, более предпочтительно от 25 до 50 мас.%; раствор содержит от 10 до 90 мас.% воды, предпочтительно от 40 до 80 мас.%, более предпочтительно от 50 до 75 мас.%; раствор содержит также от 0,5 до 30 мас.% указанного активатора, предпочтительно от 0,5 до 15 мас.%, более предпочтительно от 0,5 до 10 мас.%.

Согласно четвертому варианту осуществления, водный раствор аминов содержит от 10 до 90 мас.% затрудненного вторичного амина, предпочтительно от 20 до 60 мас.%, более предпочтительно от 25 до 50 мас.%; раствор содержит от 10 до 90 мас.% воды, предпочтительно от 40 до 80 мас.%, более предпочтительно от 50 до 75 мас.%; раствор содержит также от 0,5 до 30 мас.% указанного активатора, предпочтительно от 0,5 до 15 мас.%, более предпочтительно от 0,5 до 10 мас.%.

Стадия b2) удаления кислых газов включает в себя первый этап абсорбции кислых соединений из подлежащего очистке синтез-газа путем приведения в контакт этого газа с растворителем в абсорбере, работающем под давлением обрабатываемого газа, после чего следует этап регенерации растворителя, проводимый обычно при давлении чуть выше атмосферного давления.

Указанную стадию удаления кислых газов можно с успехом провести в колонне абсорбции кислых газов. Абсорбционная колонна предпочтительно может быть оборудована внутренними устройствами любого типа, облегчающими контакт газ/жидкость, известными специалисту, такими, как тарелки, неструктурированные насадки, структурированные насадки, причем растворитель распределен вверху указанной колонны, а газ циркулирует там в противотоке. Указанный этап регенерации растворителя предпочтительно проводить, чтобы уменьшить потребление растворителя в установке, который, таким образом, можно регенерировать, обычно этот этап осуществляют в колонне, оборудованной внизу ребойлером, а в голове конденсатором, позволяющим охладить кислые соединения, выделяющиеся при регенерации. Этап термической регенерации обычно проводят при давлении немного выше атмосферного давления, обычно от 1 до 5 бар, предпочтительно от 1,5 до 3 бар. Температура внизу колонны обычно составляет от 100°C до 160°C, более предпочтительно от 100°C до 140°C. Регенерационная колонна может быть с успехом оборудована внутренними устройствами любого типа, облегчающими контакт газ/жидкость, известными специалисту, такими, как тарелки, неструктурированные насадки, структурированные насадки. Этап регенерации предпочтительно можно реализовать в две ступени, чтобы удалить, с одной стороны, газовый поток, богатый CO2, а с другой стороны, газовый поток, богатый H2S.

Согласно другому варианту осуществления, этап регенерация предпочтительно может включать этап частичной регенерации растворителя путем дросселирования при абсолютном давлении чуть выше атмосферного давления, обычно от 1 до 10 бар, предпочтительно от 1 до 5 бар, причем частично регенерированный растворитель можно снова вводить в абсорбционную колонну на промежуточном уровне между верхом и низом колонны.

Стадию абсорбции кислых газов предпочтительно осуществляют при абсолютном давлении от 20 до 120 бар, предпочтительно от 25 до 60 бар, еще более предпочтительно от 30 до 50 бар. Стадию абсорбции кислых газов предпочтительно осуществляют при температуре от 20°C до 100°C, предпочтительно от 30°C до 80°C.

Стадия b1) позволяет получить газовый поток, обедненный H2S и CO2. Предпочтительно, указанный газовый поток содержит менее 5 об.% диоксида углерода CO2, предпочтительно менее 1 об.%, и менее 50 ppmv H2S, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Указанный газовый поток, выходящий с указанной стадии b2), предпочтительно содержит также менее 20 ppmv COS, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, предпочтительно менее 2 ppmv, и менее 10 ppmv HCN, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Относительные содержания CO и H2 в газовом потоке идентичны содержаниям в потоке газа, выходящего со стадии b1), котрый подают на стадию b2).

c1) Стадия каталитического гидролиза соединений COS и HCN

Согласно способу по изобретению, дополняющую часть, выходящую со стадии a), подвергают стадии каталитического гидролиза COS и HCN с образованием H2S и NH3 (стадия c1). Эта стадия позволяет удалить часть COS и HCN, являющихся ядами для катализатора синтеза Фишера-Тропша. Кроме того, осуществление стадии каталитического гидролиза c1) позволяет достичь более глубокого удаления COS и HCN в комбинации со стадией удаления кислых газов c2), осуществляемой позднее. Кроме того, реализуя гидролиз HCN на этой стадии, защищают также растворитель, использующийся на стадии c2), от разложения реакционноспособных аминов, которое в известных случаях может вызываться присутствием HCN.

Согласно изобретению, стадию d) каталитического гидролиза сернистого карбонила (COS) и цианистого водорода (HCN) предпочтительно проводить в присутствии катализатора, содержащего соединение на основе платины или оксид элемента, выбранного из группы, содержащей титан, цирконий, алюминий, хром, цинк или их смесь.

Предпочтительно, катализатор гидролиза является катализатором на основе оксида титана. Использующийся катализатор может также содержать по меньшей мере щелочные, щелочноземельные и/или редкоземельные металлы, например, из предшественников, таких, как гидроксид калия, гидроксид натрия, карбонат натрия или бария, бикарбонат натрия или бария, сульфат кальция, ацетат натрия или бария, оксалат натрия или бария. Стадию гидролиза предпочтительно осуществляют при температуре от 100°C до 400°C, предпочтительно от 200°C до 350°C.

Предпочтительно, стадию c1) каталитического гидролиза COS и HCN проводят при абсолютном давлении от 20 до 120 бар, предпочтительно от 25 до 60 бар, более предпочтительно от 30 до 50 бар.

Синтез-газ на выходе с установки гидролиза стадии c1) предпочтительно содержит от 5 до 65 об.% CO, предпочтительно от 10 до 50 об.%, предпочтительно от 12 до 45, и от 1 до 65 об.% H2, предпочтительно от 3 до 50 об.%, предпочтительно от 5 до 35 об.%, а также от 1 до 50 об.% CO2, предпочтительно от 5 до 45 об.%, предпочтительно от 10 до 40 об.%.

Указанный газовый поток на выходе с установки гидролиза стадии c1) предпочтительно содержит также менее 25 ppmv COS, предпочтительно менее 10 ppmv, более предпочтительно менее 5 ppmv, и менее 5 ppmv HCN, предпочтительно менее 1 ppmv, более предпочтительно менее 0,5 ppmv.

Согласно другому варианту, стадию c1) каталитического гидролиза соединений COS и HCN, присутствующих во втором потоке синтез-газа, выходящем со стадии a), можно с успехом применять на стадии c2) удаления кислых газов из указанного второго потока синтез-газа. Этот вариант осуществления описан в патенте FR 2950265.

Промывка водой потока со стадии c1)

В одном предпочтительном варианте осуществления поток, выходящий со стадии c1), промывают водой. Эта стадия промывки водой выгодна тем, что она позволяет удалить такие примеси как NH3 и HCl, растворимые в воде и особенно вредные для работы стадии c2) удаления кислых газов.

c2) Стадия удаления кислых газов из потока синтез-газа, выходящего со стадии c1) гидролиза COS и HCN

Согласно изобретению, параллельно стадиям b1) и b2), второй поток синтез-газа, выходящий со стадии c1) и содержащий больше CO, подвергают стадии удаления кислых газов путем приведения указанного потока в контакт с водным раствором аминов, содержащим по меньшей мере один третичный амин.

Указанная стадия c2) позволяет получить газовый поток, обедненный H2S и CO2. Предпочтительно, указанный газовый поток, выходящий со стадии c2), содержит менее 10 об.% CO2, предпочтительно менее 7 об.%, и менее 50 ppmv H2S, предпочтительно менее 10 ppmv H2S, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Указанный газовый поток, выходящий с указанной стадии c2), предпочтительно содержит также менее 20 ppmv COS, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, предпочтительно менее 2 ppmv, и менее 10 ppmv HCN, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Относительные содержания CO и H2 в газовом потоке идентичны содержаниям в потоке газа, выходящего со стадии c1), который подают на стадию c2).

Состав второго потока синтез-газа, выходящего со стадии c1), содержащий много CO, требует применения на указанной стадии c2) подходящего водного раствора аминов. В частности, следует использовать водный раствор аминов, мало или совсем не чувствительный к присутствию CO. Так, предпочтение отдается водному раствору третичных аминов, не позволяющему идти прямой реакции с CO.

Предпочтительно, указанный один или более третичных аминов выбраны из метилдиэтаноламина (MDEA), триэтаноламина, этилдиэтаноламина, диэтилэтаноламина, диметилэтаноламина, 1-метил-4-(3-диметиламинопропил)-пиперазина, 1-этил-4-(диэтиламиноэтил)-пиперазина, 1-метил-4-гидроксипиперидина, 1-метил-2-гидроксиметил-пиперидина, трет-бутилдиэтаноламина, 1,2-бис-(2-диметиламиноэтокси)-этана, простых бис(диметиламино-3-пропилового) эфира, бис(диэтиламино-3-пропилового) эфира, (диметиламино-2-этил)-(диметиламино-3-пропилового) эфира, (диэтиламино-2-этил)-(диметиламино-3-пропилового) эфира, (диметиламино-2-этил)-диэтиламино-3-пропилового эфира, (диэтиламино-2-этил)-диэтиламино-3-пропилового эфира, N-метил-N-(3-метоксипропил)-2-аминоэтанола, N-метил-N-(3-метоксипропил)-1-амино-2-пропанола, N-метил-N-(3-метоксипропил)-1-амино-2-бутанола, N-этил-N-(3-метоксипропил)-2-аминоэтанола, N-этил-N-(3-метоксипропил)-1-амино-2-пропанола, N-этил-N-(3-метоксипропил)-1-амино-2-бутанола, N-изопропил-N-(3-метоксипропил)-2-аминоэтанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-пропанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-бутанола, 1-(4-морфолинo)-2-(метилизопропиламино)-этана, 1-(4-морфолинo)-2-(метилтрет-бутиламино)-этана, 1-(4-морфолинo)-2-(диизопропиламино)-этана, 1-(4-морфолинo)-2-(1-пиперидинил)-этана, по отдельности или в смеси.

Согласно одному предпочтительному варианту осуществления, водный раствор аминов содержит от 10 до 90 мас.% третичного амина, предпочтительно от 20 до 60 мас.%, более предпочтительно от 25 до 50 мас.%; раствор содержит от 10 до 90 мас.% воды, предпочтительно от 40 до 80 мас.%, более предпочтительно от 50 до 75 мас.%.

Так как кинетика абсорбции CO2 в водном растворе третичного является довольно медленной, достигается селективность между абсорбцией H2S и абсорбцией CO2, что позволяет удалить по существу весь H2S.

Стадия c2) удаления кислых газов включает первый этап абсорбции кислых соединений из обрабатываемого синтез-газа путем приведения в контакт этого газа с растворителем в абсорбере, работающем при давлении обрабатываемого газа, с последующим этапом регенерации растворителя, проводимым обычно при давлении чуть выше атмосферного давления.

Указанную стадию удаления кислых газов можно с успехом провести в колонне абсорбции кислых газов. Абсорбционная колонна предпочтительно может быть оборудована внутренними устройствами любого типа, облегчающими контакт газ/жидкость, известными специалисту, такими, как тарелки, неструктурированные насадки, структурированные насадки, причем растворитель распределен вверху указанной колонны, а газ циркулирует там в противотоке. Указанный этап регенерации растворителя предпочтительно проводить, чтобы уменьшить потребление растворителя в установке, который, таким образом, можно регенерировать, обычно этот этап осуществляют в колонне, оборудованной внизу ребойлером, а сверху конденсатором, позволяющим охладить кислые соединения, выделяющиеся при регенерации. Этот этап термической регенерации обычно проводят при давлении немного выше атмосферного давления, обычно от 1 до 5 бар, предпочтительно от 1,5 до 3 бар. Температура внизу колонны обычно составляет от 100°C до 160°C, более предпочтительно от 100°C до 140°C. Регенерационная колонна может быть с успехом оборудована внутренними устройствами любого типа, облегчающими контакт газ/жидкость, известными специалисту, такими, как тарелки, неструктурированные насадки, структурированные насадки. Этап регенерации предпочтительно может быть реализован в две ступени, чтобы удалить, с одной стороны, газовый поток, богатый CO2, а с другой стороны, газовый поток, богатый H2S.

Согласно другому варианту осуществления, этап регенерация с успехом может включать этап частичной регенерации растворителя посредством дросселирования при абсолютном давлении чуть выше атмосферного давления, обычно от 1 до 10 бар, предпочтительно от 1 до 5 бар, причем частично регенерированный растворитель можно снова ввести в абсорбционную колонну на промежуточном уровне между верхом и низом колонны.

Стадию абсорбции кислых газов предпочтительно проводить при абсолютном давлении от 20 до 120 бар, предпочтительно от 25 до 60 бар и еще более предпочтительно от 30 до 50 бар. Стадию абсорбции кислых газов предпочтительно проводить при температуре от 20°C до 100°C, предпочтительно от 30°C до 80°C.

Согласно одному предпочтительному варианту осуществления, водный раствор аминов, использующийся на стадии абсорбции, уже может быть содержать кислые газы, если он поступает, в частности, со стадии абсорбции установки обогащения кислым газом или с установки очистки хвостовых газов с процесса Клауса.

Согласно другому предпочтительному варианту осуществления, этап регенерации можно с успехом объединить с этапом регенерации установки обогащения кислыми газами или установки очистки хвостовых газов процесса Клауса.

d) Стадия рекомбинации потоков

Согласно изобретению, по меньшей мере часть, а предпочтительно все газовые потоки, выходящие со стадий b2) и c2), объединяют, чтобы получить очищенный синтез-газ.

Очищенный синтез-газ, выходящий со стадии d) рекомбинации, содержит менее 5 об.% диоксида углерода CO2, предпочтительно менее 2 об.%.

Предпочтительно, очищенный синтез-газ, выходящий со стадии d) рекомбинации, содержит менее 50 ppmv H2S, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv, и содержит также остаточные количества COS и HCN, а именно менее 20 ppmv COS, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, предпочтительно менее 2 ppmv, и менее 10 ppmv HCN, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Кроме того, синтез-газ, выходящий со стадии d) рекомбинации, содержит H2 и CO, и предпочтительно имеет мольное отношение H2/CO в интервале от 0,5 до 4, предпочтительно от 1 до 3, более предпочтительно от 1,5 до 2,5.

e) Стадия окончательной очистки

Очищенный синтез-газ, выходящий со стадии d) рекомбинации, еще может содержать примеси, которые может потребоваться удалить в зависимости от спецификаций на процессы, протекающие ниже. В частности, синтез-газ со стадии d) содержит менее 50 ppmv H2S, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, более предпочтительно менее 1 ppmv, и содержит также остаточные количества COS и HCN, предпочтительно менее 20 ppmv COS, предпочтительно менее 10 ppmv, более предпочтительно менее 5 ppmv, более предпочтительно менее 2 ppmv, и менее 10 ppmv HCN, предпочтительно менее 5 ppmv, предпочтительно менее 1 ppmv.

Кроме того, очищенный синтез-газ может также содержать менее 20 ppmv NH3, предпочтительно менее 10 ppmv, предпочтительно менее 5 ppmv, более предпочтительно менее 2 ppmv, а также тяжелые металлы, такие, как свинец, мышьяк и ртуть.

Согласно одному варианту способа, указанный очищенный синтез-газ факультативно можно подвергнуть стадии e) окончательной очистки путем проведения через по меньшей мере один защитный слой и/или через каталитический реактор. Указанная стадия позволяет полностью удалить последние следы примесей, остающихся в очищенном синтез-газе, таких, как галогенированные соединения, H2S, COS, HCN и NH3, и тяжелые металлы, такие как свинец, мышьяк, ртуть. Стадию окончательной очистки осуществляют любым способом, известным специалисту, например, на по меньшей мере одном защитном слое на основе оксидов и/или сульфида цинка, Cu/ZnO, активированного угля, и/или на катализаторе гидролиза COS и HCN, таком как оксид алюминия, оксид титана, оксид циркония, соединение хрома, по отдельности или в смеси.

В одном предпочтительном варианте осуществления газовый поток со стадии e) промывают водой. Эта стадия промывки водой выгодна тем, что позволяет удалить такие примеси как NH3 и HCl, растворимые в воде и особенно вредные для стадии синтеза Фишера-Тропша.

Предпочтительно, стадию e) окончательной очистки осуществляют при абсолютном давлении от 20 до 120 бар, предпочтительно от 25 до 60 бар, более предпочтительно от 30 до 50 бар.

На выходе со стадии окончательной очистки синтез-газ имеет полное содержание серы ниже 10 ppbv (объемных частей на миллиард), предпочтительно ниже 5 ppbv, более предпочтительно ниже 2 ppbv, содержание HCN ниже 10 ppbv, предпочтительно ниже 5 ppbv, более предпочтительно ниже 2 ppbv, и содержание NH3 ниже 1 ppmv, предпочтительно ниже 0,5 ppmv, более предпочтительно ниже 0,1 ppmv.

Согласно одному частному варианту осуществления, способ по изобретению может применяться для газоподготовки и очистки газов, использующихся в установках химического синтеза, таких, например, как синтез метанола. В установках химического синтеза синтез-газ обычно находится под давлением от 10 до 150 бар, предпочтительно от 50 до 100 бар, и при температуре от 150°C до 300°C, предпочтительно от 220°C до 280°C.

Согласно другому варианту осуществления, способ по изобретению может применяться для газоподготовки и очистки газов, использующихся в установках комбинированного производства электрической и тепловой энергии. В установках комбинированного производства электрической и тепловой энергии синтез-газ обычно находится под давлением от 1 до 150 бар, предпочтительно от 15 до 50 бар и при температуре от 100°C до 450°C, предпочтительно от 170 до 350°C.

В одном предпочтительном варианте осуществления изобретения синтез-газ, полученный способом очистки по изобретению, отправляют на стадию f) синтеза Фишера-Тропша.

f) Стадия каталитической реакции синтеза Фишера-Тропша

Согласно способу по изобретению, стадию f) синтеза Фишера-Тропша указанного способа осуществляют, исходя из сырья, содержащего поток, выходящий со стадии e) и позволяющего получить поток, содержащий синтезированные жидкие углеводороды и по меньшей мере один газовый поток. Предпочтительно, сырье, подаваемое на стадию f) синтеза Фишера-Тропша, содержит моноксид углерода и водород с мольном отношении H2/CO от 0,5 до 4, предпочтительно от 1 до 3, более предпочтительно от 1,5 до 2,5.

Стадию f) синтеза Фишера-Тропша проводят в реакционной установке, содержащей один или несколько подходящих реакторов, технология которых специалисту известна. Это могут быть, например, многотрубные реакторы с неподвижным слоем, или реакторы типа барботажной колонны, известные под английским названием "slurry bubble column" (барботажный колонный суспезионный реактор), или микроканальные реакторы.

Согласно одному предпочтительному варианту изобретения, стадию f) осуществляют в одном или нескольких реакторах типа барботажной колонны. Так как синтез является сильно экзотермическим, этот вариант осуществления позволяет, наряду с прочим, улучшить термический контроль реактора и приводит к малым потерям нагрузки.

Катализатор, использующийся на стадии f) синтеза Фишера-Тропша, обычно может быть любым твердым катализатором, известным специалисту, позволяющим осуществить синтез Фишера-Тропша. Предпочтительно, катализатор, использующийся на указанной стадии, содержит кобальт или железо, более предпочтительно кобальт. Катализатор, использующийся на стадии f), обычно является катализатором на подложке. В качестве примера, подложка может быть подложкой на основе оксида алюминия, оксида кремния или оксида титана.

Условия по температуре и давлению являются переменными и подбираются в зависимости от катализатора, использующегося на этой стадии f). Абсолютное давление обычно составляет от 10 до 60 бар, предпочтительно от 15 до 35 бар и предпочтительно от 20 до 30 бар. Температура обычно может составлять от 170°C до 280°C, предпочтительно от 190°C до 260°C и предпочтительно от 210°C до 240°C.

Описание фигур

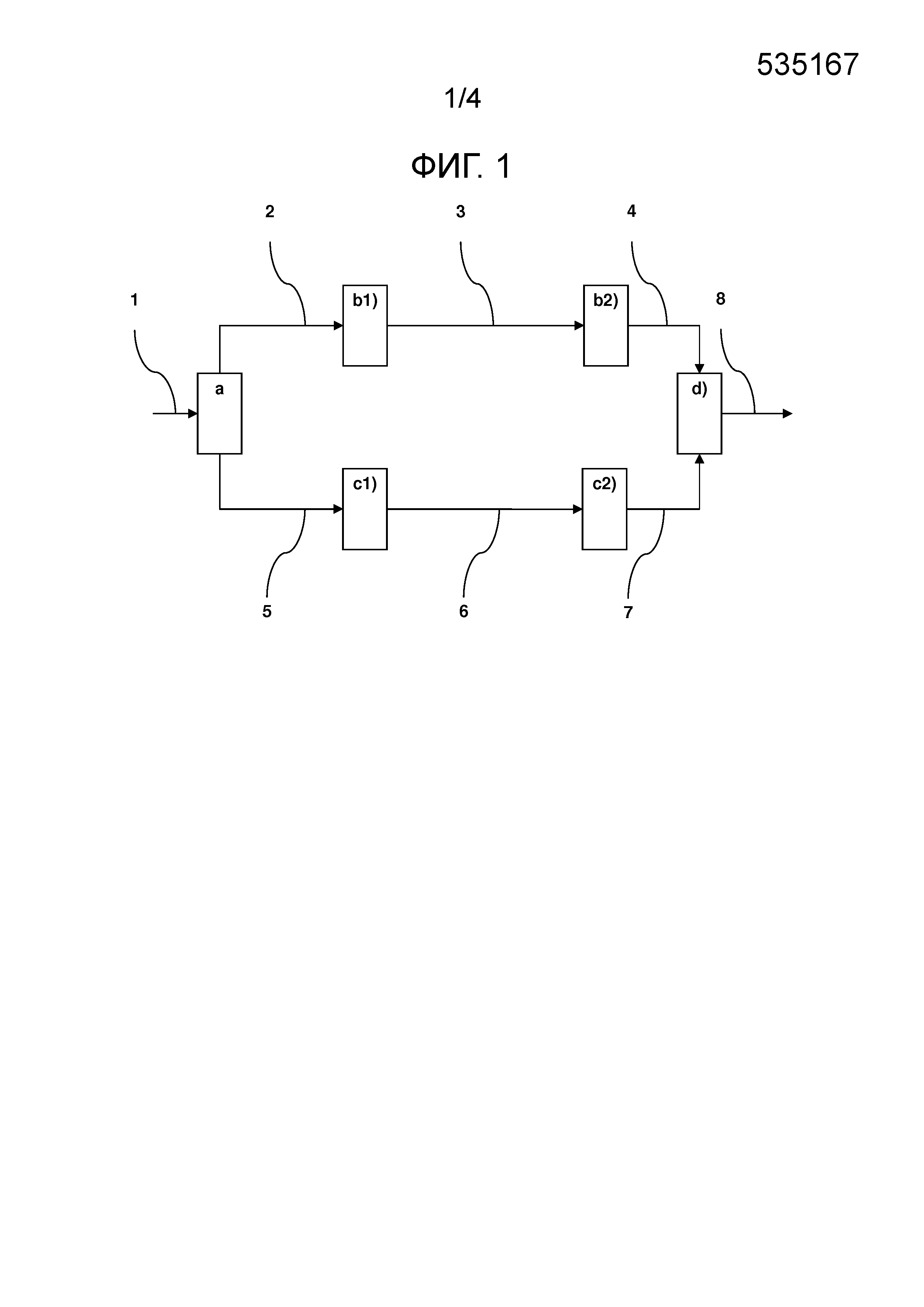

Фигура 1 показывает общую схему способа согласно изобретению, в соответствии с которой синтез-газ (1) разделяют (a) на два потока (2) и (5), поток (2) подвергают стадии паровой конверсии моноксида углерода в установке b1), а поток (5) подвергают стадии каталитического гидролиза COS и HCN в установке c1). Потоки (3) и (6), выходящие соответственно из установок b1) и c1), подвергают специальной стадии удаления кислых газов b2) и c2), соответственно, и потоки (4) И (7), выходящие, соответственно, из установок b2) и c2), объединяют в установке d), чтобы получить очищенный синтез-газ (8).

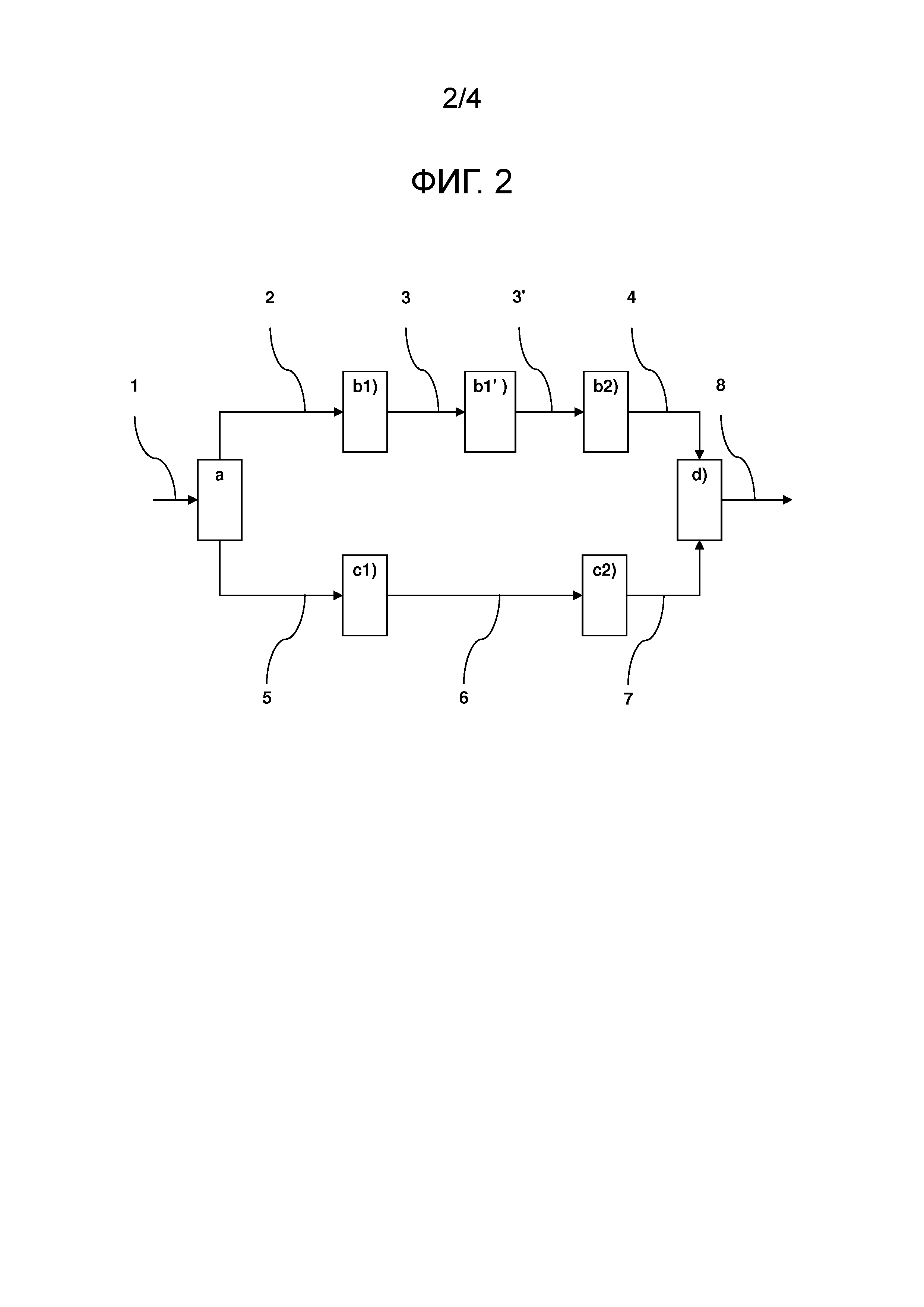

Фигура 2 показывает общую схему способа согласно изобретению в другом варианте осуществления, в соответствии с которым поток, выходящий из установки b1), направляют по линии (3) в установку b1') гидролиза COS и HCN, а затем поток, выходящий из установки b1'), направляют по линии (3') на стадию b2) удаления кислых газов.

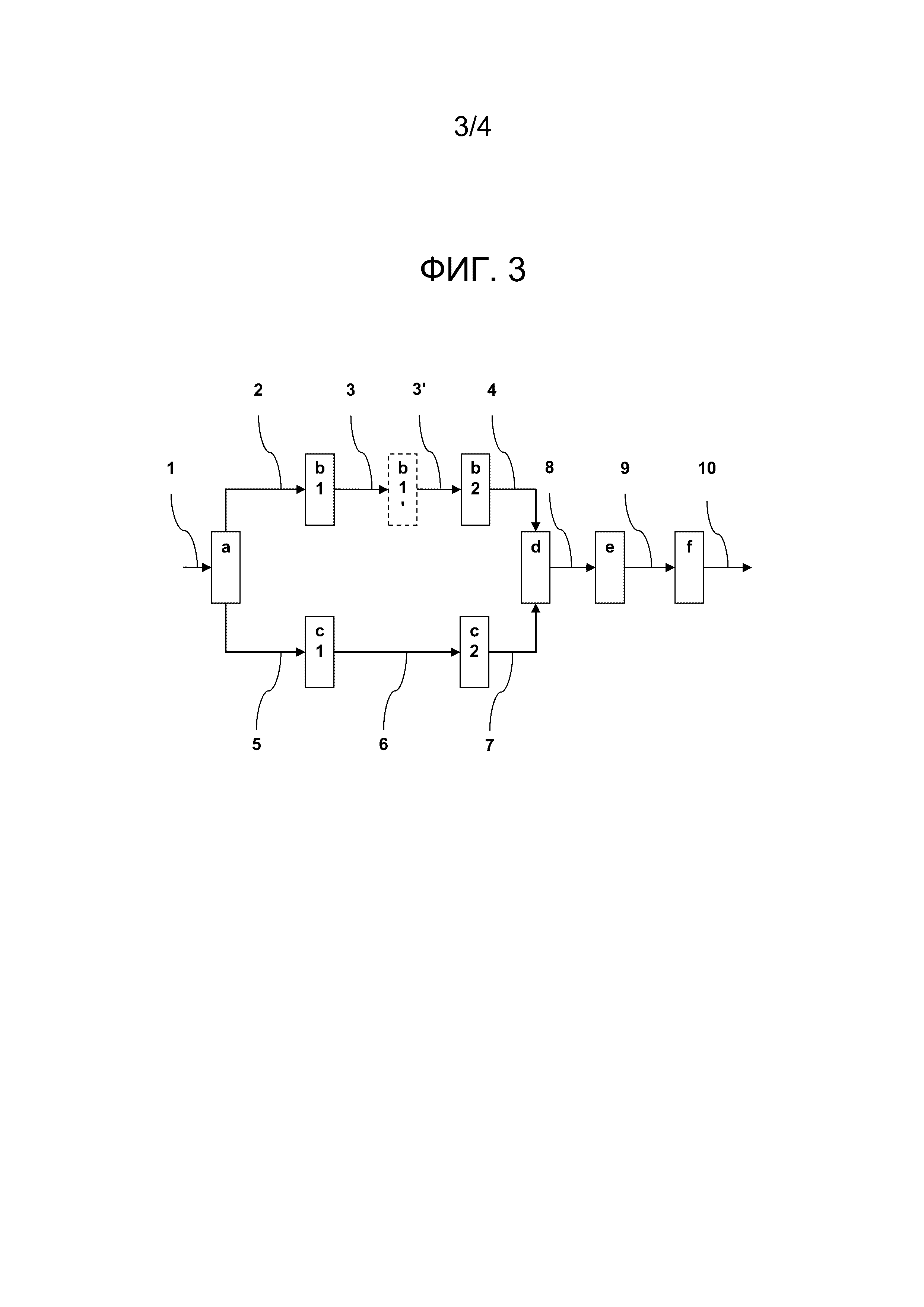

Фигура 3 показывает общую схему способа согласно изобретению в другом варианте осуществления, в соответствии с которым поток (8), выходящий из установки d) рекомбинации потоков синтез-газа, направляют в установку e) окончательной очистки, чтобы получить очищенный синтез-газ, а затем по линии (9) направляют в установку f) синтеза углеводородов способом Фишера-Тропша, с получением выходящего из установки f) потока (10).

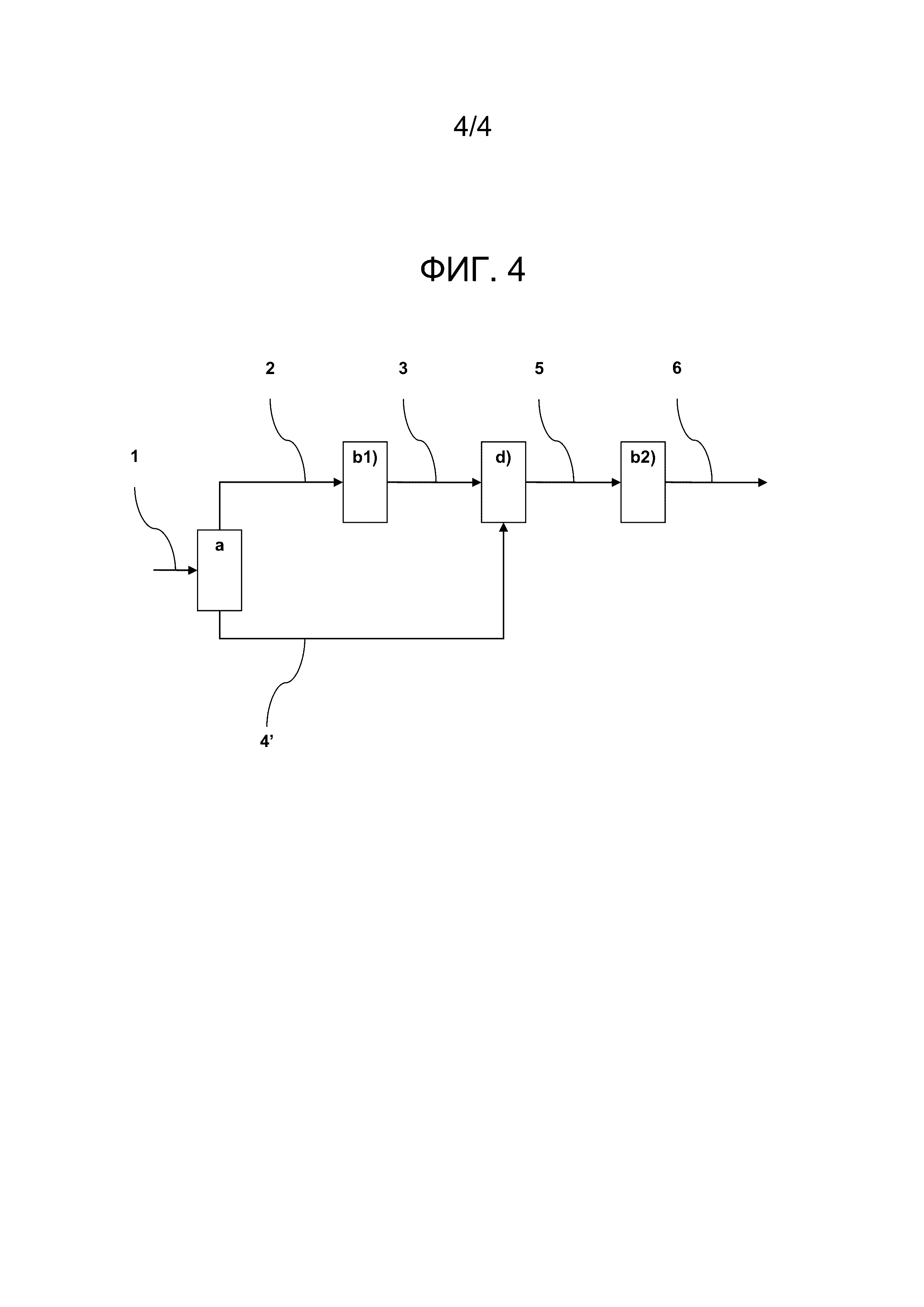

Фигура 4 показывает технологическую схему способа согласно уровню техники, в соответствии с которой стадию удаления кислых газов осуществляют на газовом потоке после стадии d) рекомбинации. Фигура 4 подробно описана в примере 1.

Другие преимущества, детали и характеристики изобретения выявятся более четко из описания трех вариантов осуществления, проиллюстрированных фигурами 1, 2 и 3. Эти варианты осуществления приведены в качестве примера и не имеют ограничительного характера. Эти иллюстрации способа согласно изобретению не включают всех компонентов, необходимых для его реализации. Показаны только элементы, необходимые для понимания изобретения, специалист способен дополнить это представление, чтобы осуществить изобретение.

Примеры

Пример 1: Очистка синтез-газа согласно уровню техники

Фигура 4 показывает схему способа согласно уровню техники. На фигуре 4 стадия a) соответствует стадии фракционирования синтез-газа 1 на два газовых потока 2 и 4’ одинакового состава, причем газовый поток 2 направляют на стадию b1) паровой конверсии моноксида CO, чтобы получить газовый поток 3, причем газовые потоки 3 и 4’ объединяют на стадии рекомбинация d), чтобы получить газовый поток 5, и газовый поток 5 подвергают затем стадии b2) удаления кислых газов, получая газовый поток 6.

Расход обрабатываемого газа (поток 1): 453000 Нм3/ч

Расход газа на стадию b1) (поток 2): 232000 Нм3/ч

Расход газа, обходящего стадию b1) (поток 4’): 221000 Нм3/ч

Стадия b1) паровой конверсии CO

Использующийся катализатор Cat1 является промышленным катализатором на основе кобальта и молибдена. Этот промышленный катализатор имеет содержание металлического кобальта 2,2 мас.% и металлического молибдена 8,3 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 196 м2/г. Этот катализатор используется в его сульфированной форме. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 1 (поток 2), вводят в реактор с неподвижным слоем, в который загружен катализатор Cat1. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья/объем катализатора/час)=3000 ч-1

- рабочее давление, абс.: 26 бар

- температура на входе в катализаторный слой: 250°C

- температура катализаторного слоя: 350°C

Аналитический контроль на выходе реактора позволил определить конверсию моноксида углерода. Экспериментальные результаты приведены в таблице 1 (состав выходящего потока 3).

Стадия b2) удаления кислых газов

Согласно уровню техники, синтез-газ очищают промывкой водным раствором амина, чтобы удалить CO2 и H2S. При использовании активированного водного раствора метилдиэтаноламина (MDEA), содержащего 38 мас.% метилдиэтаноламина (MDEA), 8 мас.% диэтилэтаноламина (DEA) и 54 мас.% воды, расход растворителя, необходимый для очистки 270000 Нм3/ч газа, составляет 1640 См3/ч (стандартных кубометров в час) в следующих условиях работы абсорбера:

- температура: 45°C

- давление: 26 бар

Остаточные содержания кислых соединений в газе, выходящем со стадии b2) удаления кислых газов согласно уровню техники, следующие: 1 ppmv для H2S, 10 ppmv для CO2 и 50 ppmv для COS.

Изменение состава газа указывается в таблице 1 ниже.

Номера потоков соответствуют фигуре 4.

Пример 2: Очистка синтез-газа согласно изобретению

Фигура 1 показывает схему способа по изобретению.

Расход обрабатываемого газа (поток 1): 453000 Нм3/ч

Расход газа на стадию b1) (поток 2): 232000 Нм3/ч

Расход газа на стадию c1) (поток 5): 221000 Нм3/ч

Стадия b1) паровой конверсии CO

Использующийся катализатор Cat1 является промышленным катализатором на основе кобальта и молибдена. Этот промышленный катализатор имеет содержание металлического кобальта 2,2 мас.% и металлического молибдена 8,3 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 196 м2/г. Этот катализатор используется в его сульфированной форме. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 2 (поток 2), вводят в реактор с неподвижным слоем, загруженный катализатором Cat1. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья/объем катализатора/час)=3000 ч-1

- рабочее давление, абс.: 26 бар

- температура на входе в катализаторный слой: 250°C

- температура катализаторного слоя: 350°C

Аналитический контроль на выходе реактора позволил определить конверсию моноксида углерода. Экспериментальные результаты приведены в таблице 2 (состав выходящего потока 3).

Стадия b2) удаления кислых газов

Согласно изобретению, синтез-газ, выходящий со стадии b1), очищают посредством промывки активированным водным раствором метилдиэтаноламина (MDEA), содержащим 38 мас.% метилдиэтаноламина (MDEA), 8 мас.% диэтилэтаноламина (DEA) и 54 мас.% воды; расход растворителя, необходимый для очистки 168000 Нм3/ч газа, составляет 1340 См3/ч в следующих условиях работы абсорбера:

- температура: 45°C

- давление: 26 бар

Стадия c1) гидролиза COS и HCN

Использующийся катализатор Cat2 является промышленным катализатором на основе оксида титана. Этот промышленный катализатор имеет содержание оксида титана 85 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 120 м2/г. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 2 (поток 5), вводят в реактор с неподвижным слоем, загруженный катализатором Cat2. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья/объем катализатора/час)=1500 ч-1

- рабочее давление, абс.: 26 бар

· температура катализаторного слоя: 250°C

Аналитический контроль на выходе реактора позволил определить конверсии COS и HCN. Экспериментальные результаты приведены в таблице 2 (состав выходящего потока 6).

Стадия c2) удаления кислых газов

Согласно изобретению, синтез-газ, выходящий со стадии c1), очищают посредством промывки водным раствором метилдиэтаноламина (MDEA), содержащим 45 мас.% метилдиэтаноламина (MDEA) и 55 мас.% воды; расход растворителя, необходимый для очистки 102000 Нм3/ч газа, составляет 200 См3/ч в следующих условиях работы абсорбера:

- температура: 50°C

- давление: 26 бар

В таблице 2 номера потоков соответствуют фигуре 1.

При одинаковом полном расходе синтез-газа 270000 Нм3/ч схема очистки, предложенная в изобретении, требует расхода MDEA на стадии c2) 200 м3/ч и расхода активированного MDEA на стадии b2) 1340 м3/ч. Таким образом, способ согласно изобретению позволяет уменьшить полный расход использующегося растворителя на 6%. Потребление энергии, необходимой для регенерации водных растворов аминов, также оказывается сниженным в тех же пропорциях.

Остаточные содержания кислых соединений в газе, выходящем со стадии промывки, следующие: 1 ppmv для H2S, 10 ppmv для COS и 1 ppmv для HCN, то есть содержания примесей намного ниже, чем получено в примере согласно уровню техники.

Полученный синтез-газ имеет отношение H2/CO равное 2.

Пример 3: Очистка синтез-газа согласно изобретению

Фигура 2 показывает схему способа согласно изобретению.

Расход обрабатываемого газа (поток 1): 453000 Нм3/ч

Расход газа на стадию b1) (поток 2): 232000 Нм3/ч

Расход газа на стадию c1) (поток 5): 221000 Нм3/ч

Стадия b1) паровой конверсии CO

Использующийся катализатор Cat1 является промышленным катализатором на основе кобальта и молибдена. Этот промышленный катализатор имеет содержание металлического кобальта 2,2 мас.% и металлического молибдена 8,3 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 196 м2/г. Этот катализатор используется в его сульфированной форме. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 4 (поток 2), вводят в реактор с неподвижным слоем, загруженный катализатором Cat1. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья / объем катализатора / час)=3000 ч-1

- рабочее давление, абс.: 26 бар

- температура на входе в катализаторный слой: 250°C

- температура катализаторного слоя: 350°C

Аналитический контроль на выходе реактора позволил определить конверсию моноксида углерода. Экспериментальные результаты приведены в таблице 4 (состав выходящего потока 3).

Стадия b1') гидролиза COS и HCN

Использующийся катализатор Cat2 представляет собой промышленный катализатор на основе оксида титана. Этот промышленный катализатор имеет содержание оксида титана 85 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 120 м2/г. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 4 (поток 3), выходящее со стадии b1) паровой конверсии CO, вводят в реактор с неподвижным слоем, загруженный катализатором Cat2. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья/объем катализатора/час)=1500 ч-1

- рабочее давление, абс.: 26 бар

- температура катализаторного слоя: 250°C

Аналитический контроль на выходе реактора позволил определить конверсии COS и HCN. Экспериментальные результаты приведены в таблице 4 (состав выходящего потока 3').

Стадия b2) удаления кислых газов

Согласно изобретению, синтез-газ, выходящий со стадии b1), очищают посредством промывки активированным водным раствором метилдиэтаноламина (MDEA), содержащим 38 мас.% метилдиэтаноламина (MDEA), 8 мас.% диэтилэтаноламина (DEA) и 54 мас.% воды; расход растворителя, необходимый для очистки 168000 Нм3/ч газа, составляет 1340 См3/ч в следующих условиях работы абсорбера:

- температура: 45°C

- давление: 26 бар

Стадия c1) гидролиза COS и HCN

Использующийся катализатор Cat2 является промышленным катализатором на основе оксида титана. Этот промышленный катализатор имеет содержание оксида титана 85 мас.%. Его удельная поверхность, определенная по методу БЭТ, составляет 120 м2/г. Катализатор находится в виде экструдатов диаметром около 3 мм.

Газообразное сырье с составом, указанным в таблице 4 (поток 5), вводят в реактор с неподвижным слоем, загруженный катализатором Cat2. Выбраны следующие рабочие условия:

- объемная часовая скорость VVH (объем сырья/объем катализатора в час)=1500 ч-1

- рабочее давление, абс.: 26 бар

- температура катализаторного слоя: 250°C

Аналитический контроль на выходе реактора позволил определить конверсии COS и HCN. Экспериментальные результаты приведены в таблице 4 (состав выходящего потока 6).

Стадия c2) удаления кислых газов

Согласно изобретению, синтез-газ, выходящий со стадии c1), очищают посредством промывки водным раствором MDEA, содержащим 45 мас.% MDEA и 55 мас.% воды; расход растворителя, необходимый для очистки 102000 Нм3/ч газа, составляет 200 См3/ч в следующих условиях работы абсорбера:

- температура: 50°C

- давление: 26 бар

Обозначения в таблице 4 соответствуют фигуре 2.

При одинаковом полном расходе синтез-газа 270000 Нм3/ч схема очистки, предложенная в изобретении, требует расхода MDEA на стадии c2) 200 м3/ч и расхода активированного MDEA на стадии b2) 1340 м3/ч. Таким образом, способ согласно изобретению позволяет уменьшить полный расход использующегося растворителя на 6%. Потребление энергии, необходимой для регенерации водных растворов аминов, также оказывается сниженным в тех же пропорциях.

В варианте способа по изобретению, описанном в примере 3, остаточные содержания кислых соединений в газе, выходящем со стадии промывки, следующие: 1 ppmv для H2S, 4 ppmv для COS и 1 ppmv для HCN, то есть содержания примесей намного ниже, чем получено в примере 1 согласно уровню техники.

Полученный синтез-газ имеет отношение H2/CO равное 2.

Пример 4: Разложение вторичных аминов посредством CO и CO2

Были проведены экспериментальные исследования для сравнения кинетики разложения вторичных аминов посредством CO и CO2. Экспериментальное оборудование, применяемое для этой цели, состояло из четырех автоклавов, позволяющих проводить одновременно четыре опыта по разложению при одной и той же температуре.

В автоклав вводят начальное количество minitiale водного раствора амина с начальной концентрацией амина Cinitiale. В этом исследовании концентрация MDEA (метилдиэтаноламин) составляет 38 мас.%, а концентрация пиперазина равна 7,7 мас.%.

В конце испытания извлекают раствор массой mfinale и анализируют методом газовой хроматографии, чтобы определить конечную концентрацию амина Cfinale и вычислить степень разложения τ из следующего соотношения:

τ=(minitialeхCinitiale - mfinalexCfinale)/(minitialeхCinitiale)

Испытание состоит в сравнении стабильности амина в смеси под действием 5 бар CO или CO2 при 140°C в течение 14 дней. Температуру устанавливают на 140°C, что соответствует температуре в кубе регенерационной колонны. Результаты по разложению в присутствии CO2 взяты как сравнение. Каждый опыт проводили один раз ("опыт 1", "опыт 2").

В таблице ниже представлены результаты проведенных экспериментов.

В условиях этих экспериментальных исследований пиперазин (вторичный амин) разлагается почти в два раза сильнее в присутствии CO, чем в присутствии CO2.

Это подтверждает, что применение пиперазина в качестве активатора и, в более широком смысле, применение вторичного амина оправдано для обработки газа, обедненного CO, на стадии промывки b2), осуществляемой после стадии b1) паровой конверсии CO.

Пример 5: Сравнительное разложение вторичных и третичных аминов под действием CO

Были проведены экспериментальные исследования для сравнения кинетики разложения вторичных и третичных аминов под действием CO. Экспериментальное оборудование, применяемое для этой цели, состояло из четырех автоклавов, позволяющих проводить одновременно четыре опыта по разложению при одной и той же температуре.

В автоклав вводят начальное количество minitiale водного раствора амина с начальной концентрацией амина Cinitiale. В этом исследовании концентрация MDEA (метилдиэтаноламин) составляет 38 мас.%, а концентрация пиперазина составляет 7,7 мас.%.

Испытание состоит в сравнении стабильности каждого амина в смеси под действием 5 бар CO при 140°C в течение 14 дней. Температуру устанавливают на 140°C, что соответствует температуре в кубе регенерационной колонны.

Периодический отбор образцов и их анализ методом газовой хроматографии позволяет отслеживать изменение концентраций в ходе эксперимента.

Исследование кинетики осуществляют в предположении кинетики первого порядка по амину:

-d[амин]/dt=κ [амин],

где κ есть эффективная кинетическая константа, выраженная в ч-1.

В таблице ниже приведены эффективные кинетические константы разложения MDEA (κMDEA) и пиперазина (κпиперазин) под действием CO.

Разложение MDEA в присутствии CO в 10 раз медленнее, чем разложение пиперазина в тех же условиях.

Использование одного MDEA и, в более широком смысле, третичных аминов, оправдано для обработки газа с высоким содержанием CO на стадии промывки c2).

Таким образом, осуществление стадий удаления кислых газов b2) и c2) согласно изобретению позволяет значительно уменьшить деградацию водных растворов аминов, использующихся на каждой стадии. Действительно, с одной стороны, на стадии b2) контакт между CO и первичными и/или вторичными аминами сведен к минимуму за счет состава обрабатываемого газа, имеющего более низкое содержание CO по сравнению с неочищенным синтез-газом. С другой стороны, использующиеся на стадии c2) один или более третичных аминов менее чувствительны к разложению под действием CO.

Реферат

Изобретение относится к способу очистки синтез-газа. Способ включает следующие стадии: a) стадия разделения синтез-газа на по меньшей мере один первый и по меньшей мере один второй поток синтез-газа одинакового состава, b1) стадия паровой конверсии моноксида углерода в первом потоке синтез-газа, выходящем со стадии a), b2) стадия удаления кислых газов, таких как HS, COS и CO, из газового потока, выходящего со стадии b1), посредством приведения в контакт указанного выходящего потока с водным раствором аминов; c1) стадия каталитического гидролиза COS и HCN, присутствующих во втором потоке синтез-газа, не подвергавшемся реакции паровой конверсии моноксида углерода; c2) стадия удаления кислых газов, таких как HS и CO, из потока синтез-газа со стадии c1) каталитического гидролиза COS и HCN посредством приведения в контакт указанного потока с водным раствором аминов, содержащим по меньшей мере один третичный амин; d) рекомбинация по меньшей мере части газовых потоков, выходящих со стадий b2) и c2), чтобы получить очищенный синтез-газ. Технический результат заключается в уменьшении деградации растворителей, состоящих из водных растворов аминов, а также в снижении частоты замены растворителей и в улучшении характеристики и технологичности способа при одновременном уменьшении потока растворителей, необходимого для удаления кислых газов. 15 з.п. ф-лы, 4 ил., 7 табл., 5 пр.

Комментарии