Сырьевая смесь для получения клинкера тампонажного портландцемента - RU2122984C1

Код документа: RU2122984C1

Чертежи

Описание

Изобретение относится к промышленности строительных материалов и может найти применение при производстве клинкера для получения тампонажного портландцемента.

Известна сырьевая смесь для получения клинкера портландцемента общестроительного назначения, содержащая карбонатный и глинистый компоненты, а также опоку

и

железосодержащую добавку (см. кн. Ю.М.Бутта и др. "Технология вяжущих веществ", М., 1965)

Наиболее близким из аналогов является сырьевая смесь для получения клинкера тампонажного

портландцемента, содержащая глинистый, карбонатный и железосодержащий компоненты (см. Данюшевский и др. "Справочное руководство по тампонажным материалам", М. Недра 1987, с. 10-11).

Настоящее изобретение решает задачу получения клинкера повышенного качества за счет уменьшения содержания в его составе трехкальциевого алюмината при сохранении высокой реакционной способности сырьевой смеси, что ведет к снижению содержания CaOсв и повышению сульфатостойкости. При этом предупреждается образование трещин, повышается эффективность тампонирования скважин, и степень защиты добычного уступа от воздействия пластовых вод.

Поставленная задача решается за счет того, что сырьевая смесь для получения клинкера тампонажного портландцемента, включающая глинистый и карбонатный компоненты, а также железосодержащую корректирующую добавку, дополнительно содержит опоку, содержащую не менее 65% кремнезема и 2-4 мас.% гидратной воды, предварительно перемешанную с глинистым компонентом в соотношении мас.ч.: глинистый компонент - 1, указанная опока - 0,3-1,0.

Предпочтительно следующее соотношение компонентов

сырьевой смеси для

получения клинкера тампонажного портландцемента:

Смесь глинистого компонента и опоки - 18-25

Железосодержащая корректирующая добавка - 1,5-5,5

Карбонатный компонент

- Остальное

При этом в качестве глинистого компонента может быть использован по крайней мере один компонент из группы: глина, глинистый сланец, нефелиновый шлам,

топливная зола-унос, в

качестве карбонатного компонента может быть использован по крайней мере один компонент из группы: известняк, мел, карбонатный отход содового производства, фильтр-прессная

грязь - отход сахарного

производства.

Состав сырьевой смеси рассчитывают, исходя из условия получения коэффициента насыщения КН = 0,86-0,94, силикатного модуля 1,8-2,2, глиноземного модуля 0,7-1,4. При этом для получения клинкера тампонажного портландцемента с требуемыми составами можно использовать как природные материалы, такие как глина, известняк, так и смесь их с отходами производства, причем взамен природного сырья можно использовать и отходы производства, содержащие достаточное для получения клинкера количество оксидов кальция, SiO2 и Al2O3.

Химический состав получаемого клинкера должен включать следующие главные оксиды (мас.%): CaO 55-68, SiO2 18-23, Al2O3 2-9, Fe2O3 2-8.

Пример осуществления изобретения. При приготовлении сырьевой смеси используют смесь глины и опоки в соотношении 1:1. При этом опока содержит 70% кремнезема и 4% гидратной воды. В качестве карбонатного компонента используют известняк, в качестве железосодержащей добавки используют пиритные огарки. Приготовленную сырьевую смесь обжигают во вращающейся печи при 1450o C.

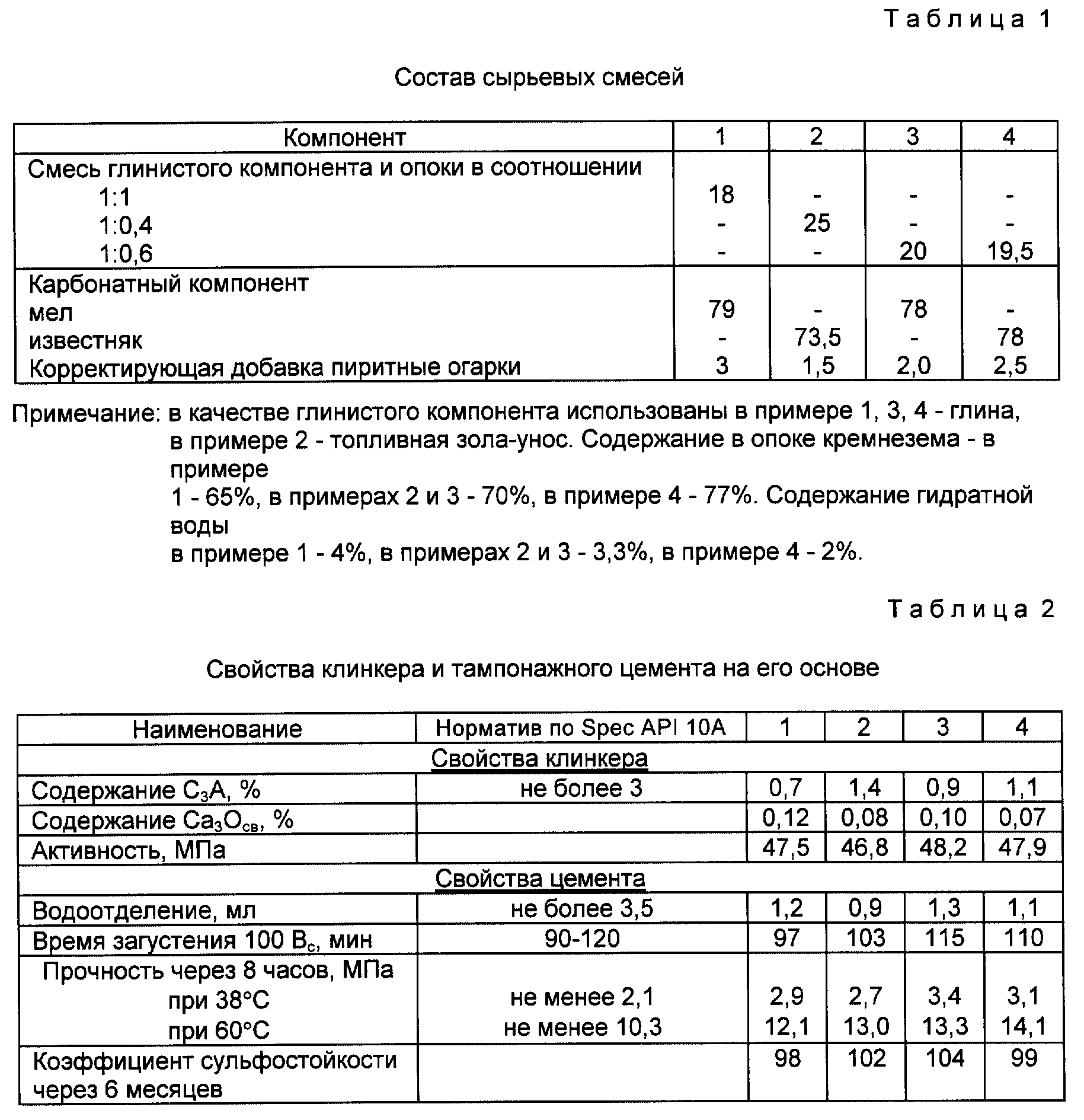

Состав сырьевой смеси и свойства полученного клинкера и тампонажного портландцемента на его основе приведены в табл.1 и 2.

Реферат

Изобретение относится к промышленности строительных материалов, в частности производству клинкера тампонажного портландцемента. Сырьевая смесь для получения клинкера тампонажного цемента содержит глинистый компонент - 1 мас. ч., опоку, содержащую не менее 65 мас.% SiO2 и 2-4 мас.% гидратной воды 0,4 - 10 мас.ч., корректирующую железосодержащую добавку и карбонатный компонент. Предпочтительно сырьевая смесь содержит смесь опоки и глинистого компонента - 18-25 мас.%, железосодержащую корректирующую добавку 1,5-5,5 мас.% и карбонатный компонент - остальное. Смесь в качестве глинистого компонента может содержать глину, и/или нефелиновый шлам, и/или золу-унос. В качестве карбонатного компонента может быть использован по крайней мере один компонент из группы известняк, мел, фильтр-прессная грязь - отход сахарного производства, отход содового производства. Технический результат - получение клинкера повышенного качества за счет уменьшения содержания в его составе трехкальциевого алюмината при сохранении высокой реакционной способности сырьевой смеси, что ведет к снижению содержания СаО и повышению сульфатостойкости. 3 з.п.ф-лы. 2 табл.

Формула

Глинистый компонент - 1

Указанная опока - 0,3 - 1,0

2. Смесь по п.1, отличающаяся тем, что она содержит мас.%:

Смесь опоки и глинистого компонента - 18 - 25

Железосодержащая корректирующая добавка - 1,5 - 5,5

Карбонатный компонент - Остальное

3. Смесь по п. 1 или 2, отличающаяся тем, что она содержит в качестве глинистого компонента по крайней мере один компонент из группы глина, нефтелиновый шлам, топливная зола-унос.

Комментарии