Отверждающее средство для жидкого стекла для литейного производства, способ его получения и его применение - RU2706078C1

Код документа: RU2706078C1

Описание

Настоящая заявка испрашивает приоритет заявки на патент Китая на изобретение № 201610082019.4 (дата подачи заявки: 05 февраля 2016 года; название изобретения: отверждающее средство для жидкого стекла для литейного производства, способ его получения и его применение), которая включена в данный документ посредством ссылки во всей своей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области техники модификации формовочной смеси для литейного производства, в частности, к отверждающему средству для жидкого стекла для литейного производства, к способу его получения и к его применению.

Предпосылки создания изобретения

Литье является основной частью промышленности для изготовления оборудования, следовательно, развитие литейного производства отображает производственную силу страны. Согласно статистике в 2008 году Китай, который является страной с крупнейшей в мире литейной промышленностью, производит 33,5 миллионов тонн отливок в год. Большинство этих отливок получают с использованием самоотверждаемой формовочной смеси для получения литейных форм и формовочных стержней.

Литейные формы для получения металлических изделий получают в основном в двух формах. В первой предусматривают образование так называемых формовочных стержней или форм. Литейную форму, которая по сути является негативной формой для отливки, подлежащей получению, собирают из формовочных стержней или форм. Во второй предусматривают образование полых тел, известных как питатели, которые действуют как уравновешивающие резервуары. Резервуары принимают жидкий металл с обеспечением с помощью соответствующих мер того, что металл остается в жидкой фазе в течение более длительного времени, чем металл, который присутствует в литейной форме, образующей негативную форму. Когда металл затвердевает в негативной форме, жидкий металл может вытекать из уравновешивающего резервуара для того, чтобы компенсировать уменьшение объема, возникающее при затвердевании металла.

Литейные формы состоят из огнеупорных материалов, например, кварцевого песка, зерна которого после формования связаны вместе с помощью подходящего связующего для того, чтобы обеспечить достаточную механическую прочность литейной формы. Для получения литейных форм также применяют огнеупорный основной материал формы, который был обработан с помощью подходящего связующего. Огнеупорный основной материал формы предпочтительно находится в форме, которая обладает способностью к текучести, так что его можно вводить в подходящую полую форму и подвергать затвердеванию в ней. Связующее обеспечивает прочное сцепление между частицами основного материала формы, благодаря чему литейной форме придают необходимую механическую стабильность.

Литейные формы должны соответствовать различным требованиям. В отношении самого процесса литья они прежде всего должны обладать достаточной стабильностью и теплостойкостью для размещения жидкого металла в полой форме, образованной одной или более литейными формами (частями литейной формы). После начала затвердевания механическая стабильность литейной формы обеспечивается затвердевшим металлическим слоем, который образуется вдоль стенки полой формы. Материал литейной формы затем должен разлагаться под действием тепла, выделяемого металлом, таким образом, что он теряет свою механическую прочность, т. е. устраняется сцепление между отдельными частицами огнеупорного материала. Это достигается, например, путем разложения связующего под действием тепла. После охлаждения затвердевшую отливку встряхивают, и в идеальном случае материал литейных форм снова распадается на мелкозернистый песок, который можно высыпать из полого пространства металлической формы.

Для получения литейной формы является возможным применение либо органического, либо неорганического связующего, которое в каждом случае можно отверждать холодным или горячим способом. Литье является одной из наиболее загрязняющих отраслей промышленности машиностроения, в которой основным источником загрязнения является связующее для формовочных стержней. В настоящее время в литейном производстве широко применяют органические связующие, такие как фурановая смола и уретановая смола. Данные органические связующие сжигаются и разлагаются, когда жидкий металл вводят в литейную форму, и они могут выделять токсичные газы и вредные вещества, такие как толуол, ксилолы, фенол, монооксид углерода и взвешенное вещество. Содержащая жидкое стекло самоотверждаемая формовочная смесь привлекла больше внимания людей с повышением требований национальных законов и правил об охране окружающей среды для литейного производства.

Для того чтобы избежать выброса продуктов разложения в процессе литья, необходимо применение связующих, которые выполнены на основе неорганических материалов или содержат по большей части очень небольшое количество органических соединений. Предусматривающий экзотермическую реакцию питающий состав, который содержит силикат щелочного металла в качестве связующего, описан в DE19925167A. Кроме того, были разработаны системы связующего, которые являются самоотверждающимися при комнатной температуре. Такая система на основе фосфорной кислоты и оксидов металлов описана, например, в US 5582232A1. Существует также система неорганического связующего, которую отверждают при относительно высоких температурах, например, в горячем инструменте. Такая система связующего с горячим отверждением известна, например, из US 5474606A1, в котором описана система связующего, состоящая из жидкого стекла на основе щелочного металла и силиката алюминия.

Как правило, жидкое стекло представляет собой неорганическое связующее, синтезированное из кварцевого песка и кальцинированной соды. Оно является одним из наиболее распространенных веществ, представляющих собой ресурс, на земле и представляет собой смолу для литья, которая оказывает наименьшее влияние на окружающую среду. До настоящего времени добавляемое количество жидкого стекла было уменьшено до 1,8-3,0% с 1999 года, в котором было получено новое жидкое стекло. Оно имеет преимущества в виде высокой прочности, хорошей разрушаемости, и использованный песок можно повторно применять со степенью переработки, составляющей 80-90%, и при этом время применения является регулируемым. Его можно применять как на механизированных формовочных производственных линиях, так и на единичном мелкосерийном производстве.

Жидкое стекло, которое представляет собой связующее для литейного производства с широкими перспективами применения, может как нельзя лучше соответствовать требованиям в отношении технологии, экономии и экологии при применении в качестве связующего для формовочной (стержневой) смеси. Однако механические свойства связующего для жидкого стекла ниже, чем у органических смол при добавлении в таком же количестве, поскольку обычное жидкое стекло характеризуется удельной прочностью, составляющей 0,3 МПа (1%) или меньше. Кроме того, содержащая жидкое стекло формовочная смесь характеризуется плохой разрушаемостью, что задерживает ее популяризацию и применение. Однако удельную прочность жидкого стекла можно увеличить путем добавления средства для повышения прочности жидкого стекла при ограничении его количества.

В CN104226890A раскрыто средство для повышения прочности жидкого стекла для литья и способ его получения. Средство для повышения прочности жидкого стекла содержит следующие исходные материалы в частях по весу: 4-5 частей поливинилового спирта, 0-0,5 части фторсиликата, 0,1-8 частей сахарных спиртов и 0,1-2 частей неорганической кислоты. Новое средство для повышения прочности жидкого стекла может обеспечить существенное уменьшение количества добавляемого жидкого стекла и может значительно увеличить прочность содержащей жидкое стекло формовочной смеси, улучшить ее механические свойства и сделать ее более широко применимой. Однако существуют ограниченные улучшения в отношении прочности после хранения в течение длительного периода времени после формовки.

В CN101027147A раскрыта смесь формовочных материалов для получения литейных форм для обработки металлов. Для получения литейных форм применяют огнеупорный формовочный основной материал и связующее на основе жидкого стекла и в связующее добавляют определенную долю оксида металла в виде частиц, причем оксид металла в виде частиц выбран из группы, состоящей из диоксида кремния, оксида алюминия, оксида титана и оксида цинка. Хотя это существенно улучшает прочность формованной литейной формы, добавление твердого порошка является неудовлетворительным при непрерывном режиме, и пыль, летающая во время подачи, ухудшает рабочую среду. Особенно если применяют содержащую жидкое стекло формовочную смесь, отверждаемую с помощью сложного эфира, отдельное добавление многих компонентов усложняет операции, что не способствует переводу в промышленное производство.

Получение и определение характеристик эмульсии на основе модифицированного акрилат-полиуретаном нанодисперсного диоксида кремния, которая способствует значительному улучшению твердости, абсорбции воды и спиртостойкости пленки, было представлено Yu Xinwei и соавт. (Yu Xinwei, et al. Preparation and Characterization of Nano-Silica-Acrylate Polyurethane Emulsion, Electroplating and Finishing, № 22, 2014). Однако применение данной эмульсии в получении содержащей жидкое стекло самоотверждаемой формовочной смеси не раскрыто в нем. Эмульсию не применяют в качестве средства для повышения прочности жидкого стекла для литейного производства.

Следовательно, разработка средства для повышения прочности жидкого стекла для литейного производства имеет долгосрочное значение для популяризации и применения содержащей жидкое стекло самоотверждаемой формовочной смеси, в которой средство для повышения прочности может не только улучшить механические свойства содержащей жидкое стекло формовочной смеси, но также обеспечивать избежание загрязнения порошком таким образом, что операции являются простыми, и измерение, добавление и применение являются удобными, и обеспечивается производство в промышленном масштабе.

Краткое описание изобретения

С целью устранения недостатков предшествующего уровня техники первой целью настоящего изобретения является обеспечения нового отверждающего средства для жидкого стекла для литейного производства, содержащего сложный эфир, аморфный диоксид кремния и воду; где аморфный диоксид кремния представляет собой пирогенный аморфный диоксид кремния и/или осажденный аморфный диоксид кремния.

Отверждающее средство по настоящему изобретению можно применять для получения литейных форм или формовочных стержней, то есть отверждающее средство для жидкого стекла для литейного производства применяют в качестве жидкого средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси.

В настоящем изобретении компоненты отверждающего средства равномерно смешивают для составления суспензии, которую затем применяют в получении содержащей жидкое стекло самоотверждаемой формовочной смеси, за счет чего обеспечивается однократное добавление отверждающего средства для жидкого стекла для литейного производства без загрязнения порошком. Операции являются простыми, измерение, добавление и применение являются удобными и обеспечивается производство в промышленном масштабе. Кроме того, прочность содержащей жидкое стекло формовочной смеси значительно увеличивают посредством применения отверждающего средства в получении литейных форм и литейных стержней, и их прочность все еще остается на высоком уровне после хранения в течение длительного времени после формования, существенно улучшая механические свойства литейных форм или литейных стержней.

«Содержащий», как описано в настоящем изобретении, означает, что в дополнение к указанным компонентам также могут быть включены другие компоненты, которые придают различные характеристики отверждающему средству. Кроме того, «содержащий», как описано в настоящем изобретении, также может быть заменен выражениями закрытого типа «являющийся» или «состоящий из».

Согласно настоящему изобретению отверждающее средство для жидкого стекла для литейного производства содержит определенную долю аморфного диоксида кремния в виде частиц, размер частиц которого предпочтительно составляет менее 50 мкм, более предпочтительно менее 10 мкм и особенно предпочтительно менее 5 мкм. Размер частиц можно определить посредством ситового анализа. Остаток просеивания на сите с размером ячейки, составляющим 10 мкм, особенно предпочтительно составляет менее 7% по весу, предпочтительно менее 4% по весу.

Согласно настоящему изобретению является предпочтительным применение любого из пирогенного аморфного диоксида кремния или осажденного аморфного диоксида кремния или смеси по меньшей мере двух из них как аморфный диоксид кремния в виде частиц.

Пирогенный аморфный диоксид кремния или осажденный аморфный диоксид кремния являются одинаково подходящими для отверждающего средства для жидкого стекла для литейного производства согласно настоящему изобретению. При этом пирогенный аморфный диоксид кремния обычно относится к аморфному диоксиду кремния, полученному посредством осаждения из газовой фазы при высокой температуре; при этом пирогенный аморфный диоксид кремния можно получать, например, посредством гидролиза тетрахлорида кремния в пламени или посредством восстановления кварцевого песка с помощью кокса или антрацита в дуговой электропечи с образованием газообразного SiO с последующим окислением до диоксида кремния; при этом пирогенный аморфный диоксид кремния, полученный посредством способа с применением дуговой электропечи, может дополнительно содержать углерод. Осажденный аморфный диоксид кремния получают путем осуществления реакции водного раствора силиката щелочного металла с неорганической кислотой, и затем осажденный аморфный диоксид кремния выделяют из полученного таким образом осадка, и высушивают, и измельчают.

Согласно настоящему изобретению аморфный диоксид кремния предпочтительно получают посредством пирогенного разложения ZrSiO4, который имеет более высокую массу ядра, чем аморфный диоксид кремния из других источников при добавлении в таком же количестве, что указывает на то, что частицы в литейной форме характеризуются более плотной упаковкой.

Согласно настоящему изобретению в отверждающем средстве для жидкого стекла для литейного производства сложный эфир представляет собой любой, выбранный из группы, состоящей из глицерилмоноацетата, глицерилдиацетата, глицерилтриацетата, диацетата этиленгликоля, пропиленкарбоната, сложных эфиров двухосновных кислот и смеси по меньшей мере двух из них. Типичными, но неограничивающими примерами смеси являются смесь глицерилмоноацетата и глицерилдиацетата, смесь глицерилтриацетата и диацетата этиленгликоля и смесь глицерилдиацетата, глицерилтриацетата, диацетата этиленгликоля и пропиленкарбоната.

Согласно настоящему изобретению, вода в отверждающем средстве для жидкого стекла для литейного производства может представлять собой водопроводную воду или тому подобное, что конкретно не ограничено в данном документе.

Согласно настоящему изобретению в отверждающем средстве для жидкого стекла для литейного производства сложный эфир и аморфный диоксид кремния смешивают в подходящем весовом соотношении, и при этом типичное, но не ограничивающее соотношение составляет (0,3-4):1. Заявитель указывает, что вышеуказанное весовое соотношение сложного эфира и аморфного диоксида кремния составляет (0,3-4):1, охватывая конкретные значения в диапазоне, например, 0,3:1, 0,4:1, 0,45:1, 0,68:1, 0,8:1, 0,92:1, 1:1, 1,2:1, 1,3:1, 1,6:1, 1,8:1, 2:1 и т. д., а также значения точек между вышеуказанными значениями, такие как 0,7:1, 1,4:1 и т. д. Конкретные значения точек, включенных в диапазон, более исчерпывающе не перечисляются в данном документе из-за ограничения пространства и из соображений краткости. Однако согласно настоящему изобретению весовое соотношение сложного эфира и аморфного диоксида кремния предпочтительно составляет (0,68-2):1.

Согласно настоящему изобретению отверждающее средство для жидкого стекла для литейного производства содержит 20-40% сложного эфира, 30-60% аморфного диоксида кремния и 5-30% воды по массовой доле. Заявитель указывает, что диапазоны содержания каждого компонента, описанного выше, охватывают конкретные значения точек в этих диапазонах, например, сложный эфир может составлять 20%, 22%, 23%, 23,5%, 24%, 25%, 26,5%, 27%, 28%, 29%, 30% и т. д. отверждающего средства по массовой доле; при этом аморфный диоксид кремния может составлять 30%, 32%, 33%, 33,5%, 34%, 35%, 36,5%, 37%, 38%, 39%, 40%, 41%, 42%, 43%, 43,5%, 44%, 45%, 46,5%, 47%, 48%, 49%, 50%, 51 %, 52%, 53%, 54%, 55%, 56%, 58%, 60% и т. д. отверждающего средства по массовой доле; при этом вода может составлять 5%, 6%, 8%, 10%, 12%, 13%, 13,5%, 14%, 15%, 16,5%, 20%, 22%, 23%, 25%, 28%, 30% и т. д. отверждающего средства по массовой доле, а также конкретные значения точек между вышеуказанными значениями. Конкретные значения точек, включенных в диапазоны, более исчерпывающе не перечисляются в данном документе из-за ограничения пространства и из соображений краткости.

Согласно настоящему изобретению типичным, но неограничивающим образом, отверждающее средство может содержать 20% сложного эфира, 50% аморфного диоксида кремния, 30% воды или 23% сложного эфира, 49% аморфного диоксида кремния и 28% воды и т. д.

Согласно настоящему изобретению отверждающее средство для жидкого стекла для литейного производства может дополнительно содержать спирт, который в основном применяют для ускорения растворения каждого компонента отверждающего средства, а также можно применять другие известные органические растворители. Типичный, но неограничивающий, спиртовый растворитель может представлять собой любой, выбранный из группы, состоящей из этанола, метанола, пропанола, изопропанола, бутанола, изобутанола, бензилового спирта, этиленгликоля, полиэтиленгликоля и смеси по меньшей мере двух из них, хотя этанол является предпочтительным. Этанол способен придать суспензии отверждающего средства большей однородности и стабильности при использовании в качестве органического растворителя. Этанол является лучшим выбором в отношении стабильности, экономии и защиты окружающей среды для суспензии.

Согласно настоящему изобретению отверждающее средство может содержать 20-40% сложного эфира, 30-60% аморфного диоксида кремния, 2-12% спирта и 3-18% воды по массовой доле. Типичная, но неограничивающая комбинация представляет собой 20% сложного эфира, 60% аморфного диоксида кремния, 2% спирта и 18% воды; или 32% сложного эфира, 50% аморфного диоксида кремния, 3% спирта и 15% воды; или 35% сложного эфира, 48% аморфного диоксида кремния, 5% спирта и 12% воды и т. д.

Второй целью настоящего изобретения является обеспечение способа получения отверждающего средства для жидкого стекла для литейного производства, включающего следующие стадии:

(1) сначала добавление сложного эфира, взвешенного согласно соотношению, в емкость для перемешивания высокоскоростного смесителя и перемешивание;

(2) подача воды, взвешенной согласно соотношению, и необязательно подача спирта, взвешенного согласно соотношению; регулирование скорости вращения до 800 об./мин. или больше, а затем добавление аморфного диоксида кремния и перемешивание в течение еще 10-20 минут с обеспечением образования из указанного суспензии с получением отверждающего средства для жидкого стекла для литейного производства.

Согласно настоящему изобретению сложный эфир, воду, аморфный диоксид кремния или спирт, применяемые в способе получения, взвешивают согласно весовому соотношению, массовой доле и конкретному выбору в первой цели настоящего изобретения, как описано выше, которые больше не повторяют в данном документе.

В настоящем изобретении каждый компонент отверждающего средства, включающий сложный эфир, аморфный диоксид кремния и воду, подвергают высокоскоростному равномерному смешиванию со сдвигом с составлением гомогенной суспензии. При приготовлении содержащей жидкое стекло самоотверждаемой формовочной смеси гомогенную суспензию можно добавлять за один раз, что эффективно обеспечивает избежание загрязнения порошком. Операции являются более простыми и измерение, добавление и применение являются удобными, таким образом их можно применять в промышленном производстве в больших масштабах, существенно улучшая эффективность производства.

Согласно настоящему изобретению скорость вращения на стадии (2) установлена на 800 об./мин. или больше, например, ее можно соответствующим образом отрегулировать в диапазоне 900-1000 об./мин., например, 950 об./мин., 955 об./мин., 960 об./мин., 965 об./мин., 970 об./мин., 980 об./мин., 985 об./мин., 990 об./мин., 1000 об./мин., а также конкретные значения точек между вышеуказанными значениями. Конкретные значения точек, включенных в диапазон, более исчерпывающе не перечисляются в данном документе из-за ограничения пространства и из соображений краткости.

Согласно настоящему изобретению способ получения отверждающего средства для жидкого стекла для литейного производства может включать, например, следующие стадии:

(1) сначала добавление сложного эфира, взвешенного согласно соотношению, в емкость для перемешивания высокоскоростного смесителя и перемешивание;

(2) подача воды, взвешенной согласно соотношению; регулирование скорости вращения до 800 об./мин. или больше, а затем добавление аморфного диоксида кремния и перемешивание в течение еще 10-20 минут с обеспечением образования из указанного суспензии с получением отверждающего средства для жидкого стекла для литейного производства.

В качестве дополнительного предпочтительного технического решения способ получения отверждающего средства для жидкого стекла для литейного производства может включать, например, следующие стадии:

(1) сначала добавление сложного эфира, взвешенного согласно соотношению, в емкость для перемешивания высокоскоростного смесителя и перемешивание;

(2) подача воды и спирта, взвешенных согласно соотношению; регулирование скорости вращения до 800 об./мин. или больше, а затем добавление аморфного диоксида кремния и перемешивание в течение еще 10-20 минут с обеспечением образования из указанного суспензии с получением отверждающего средства для жидкого стекла для литейного производства.

Согласно настоящему изобретению при получении отверждающего средства для жидкого стекла для литейного производства является предпочтительным добавление для перемешивания сначала сложного эфира в емкость для перемешивания, а затем добавление других компонентов. Порядок добавления может более эффективно обеспечивать избежание загрязнения пылью, возникающего при смешивании материалов, и является более благоприятным для однородности суспензии.

Третьей целью настоящего изобретения является обеспечение применения отверждающего средства для жидкого стекла для литейного производства, которое представляет собой применение отверждающего средства, описанного в первой цели настоящего изобретения, для получения литейной формы и формовочного стержня.

Согласно настоящему изобретению литейную форму и формовочный стержень предпочтительно применяют для литья металлов, в частности, для литья чугуна и стали.

При получении литейных форм и литейных стержней согласно настоящему изобретению добавление отверждающего средства может не только увеличить прочность содержащей жидкое стекло формовочной смеси, но также улучшить ее механические свойства, и может эффективно обеспечивать избежание загрязнения порошком таким образом, что операции являются простыми и измерение, добавление и применение являются удобными, и при этом может обеспечиваться производство в промышленном масштабе, что имеет долгосрочное значение для популяризации и применения содержащей жидкое стекло самоотверждаемой формовочной смеси.

Четвертой целью настоящего изобретения является обеспечение содержащей жидкое стекло самоотверждаемой формовочной смеси, содержащей 95-98% кварцевого песка, 1,8-2,5% жидкого стекла и 0,6-1,6% жидкого средства для повышения прочности по массовой доле; где жидкое средство для повышения прочности представляет собой отверждающее средство для жидкого стекла для литейного производства согласно первой цели настоящего изобретения.

Согласно настоящему изобретению содержащая жидкое стекло самоотверждаемая формовочная смесь содержит 95-98% кварцевого песка, 1,8-2,5% жидкого стекла и 0,6-1,6% жидкого средства для повышения прочности по массовой доле. Типичные, но неограничивающие их комбинации представляют собой 96% кварцевого песка, 2,5% жидкого стекла, 1,5% жидкого средства для повышения прочности; или 96% кварцевого песка, 2,4% жидкого стекла, 1,6% жидкого средства для повышения прочности; или 97,2% кварцевого песка, 2,2% жидкого стекла, 0,6% жидкого средства для повышения прочности; или 97,5% кварцевого песка, 1,8% жидкого стекла, 0,7% жидкого средства для повышения прочности и т. д. Конкретные значения точек, включенных в диапазон, более исчерпывающе не перечисляются в данном документе из-за ограничения пространства и из соображений краткости.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает по меньшей мере следующими благоприятными эффектами.

(1) В настоящем изобретении каждый компонент отверждающего средства, включающий сложный эфир, аморфный диоксид кремния и воду, подвергают высокоскоростному смешиванию со сдвигом с составлением суспензии, которую затем применяют в получении содержащей жидкое стекло самоотверждаемой формовочной смеси, за счет чего обеспечивается однократное добавление отверждающего средства для жидкого стекла для литейного производства без загрязнения порошком. Операции являются простыми, измерение, добавление и применение являются удобными и обеспечивается производство в промышленном масштабе.

(2) В настоящем изобретении прочность содержащей жидкое стекло формовочной смеси значительно увеличивают посредством добавления аморфного диоксида кремния в отверждающее средство, особенно добавления микропорошка диоксида кремния, и при этом прочность остается на высоком уровне после хранения в течение длительного времени после формования, что существенно улучшает механические свойства литейных форм или литейных стержней и обеспечивает достижение предела прочности при растяжении литейных форм или литейных стержней, составляющего 0,605 МПа после формования в течение 24 ч.

Подробное описание

С целью облегчения понимания настоящего изобретения в настоящем изобретении приведены следующие примеры. Специалистам в данной области техники будет понятно, что примеры предназначены только для облегчения понимания настоящего изобретения и не должны рассматриваться как определенные ограничения настоящего изобретения.

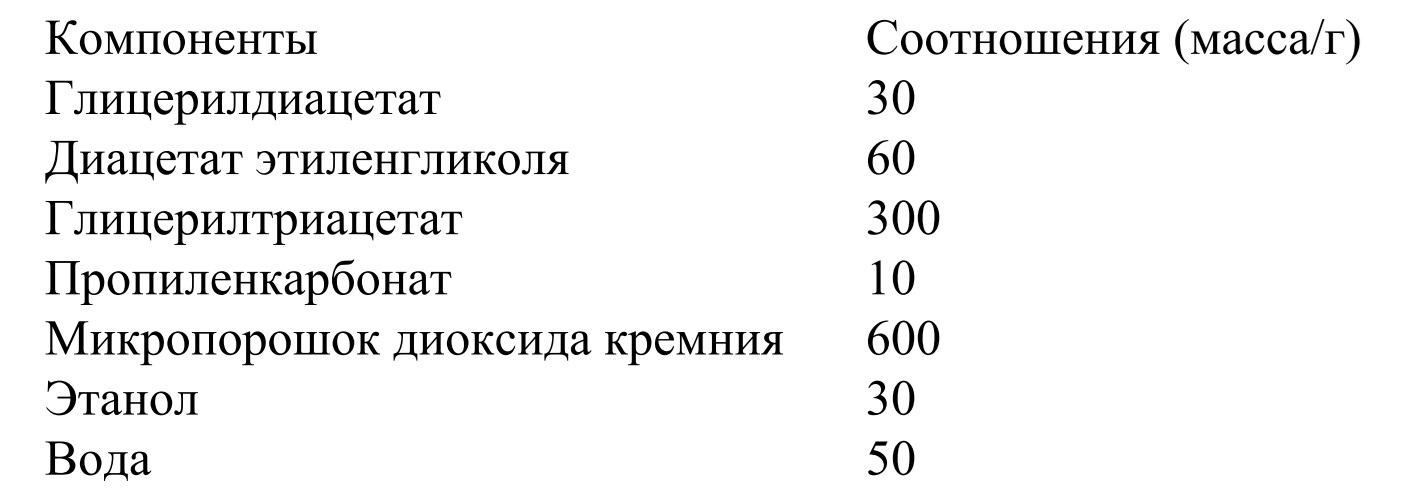

Пример 1

Способ получения

1. Глицерилдиацетат, диацетат этиленгликоля, глицерилтриацетат и пропиленкарбонат взвешивали и добавляли в емкость для перемешивания высокоскоростного смесителя и перемешивали в течение 60 мин.

2. Добавляли этанол и воду, скорость перемешивания регулировали до 900-1100 об./мин., затем добавляли микропорошок диоксида кремния и смесь перемешивали в течение еще 10 мин. с получением жидкого средства a для повышения прочности для содержащей жидкое стекло самоотверждаемой формовочной смеси (т. е. отверждающего средства для жидкого стекла для литейного производства по настоящему изобретению).

Пример 2

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли метанолом.

(2) Способ получения являлся таким же, как в примере 1.

Пример 3

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли пропанолом.

(2) Способ получения являлся таким же, как в примере 1.

Пример 4

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли изопропанолом.

(2) Способ получения являлся таким же, как в примере 1.

Пример 5

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли бутанолом.

(2) Способ получения являлся таким же, как в примере 1.

Пример 6

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли бензиловым спиртом.

(2) Способ получения являлся таким же, как в примере 1.

Пример 7

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли этиленгликолем.

(2) Способ получения такой же, как в примере 1.

Пример 8

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что этанол заменяли полиэтиленгликолем.

(2) Способ получения являлся таким же, как в примере 1.

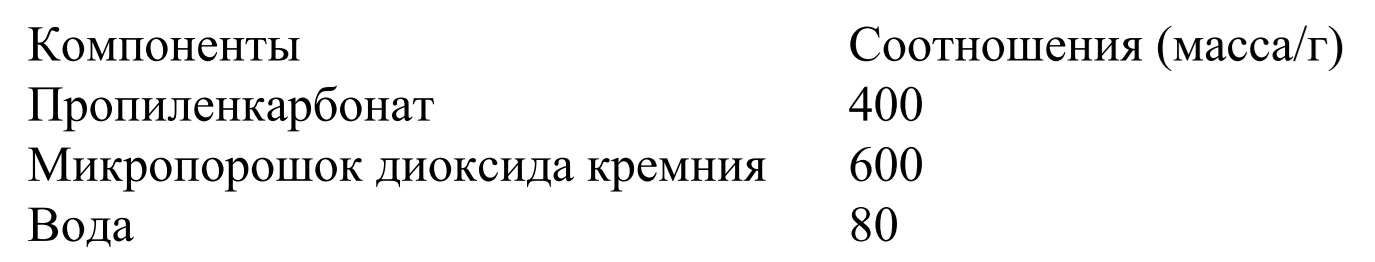

Пример 9

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что не добавляли этанол.

(2) Способ получения являлся таким же, как в примере 1.

Жидкие средства для повышения прочности для содержащей жидкое стекло самоотверждаемой формовочной смеси, полученные в примерах 1-9, тестировали в отношении их стабильности и результаты показаны в таблице 1.

Таблица 1

Стандарт теста на стабильность: см. JB/T5107-91 «Coatings for Sand Casting».

Стадии операций

Иллюстративный образец отверждающего средства выливали в сухой градуированный цилиндр до уровня 100 мл. Образец специально оставляли в неподвижном состоянии в течение 5 ч. согласно требованиям обнаружения для разных типов отверждающих средств. Считывали площадь прозрачного слоя с точностью до 1 мл.

Результат вычисления

где:

C------ степень суспендирования отверждающего средства, %;

V------ площадь прозрачного слоя в верхней части колонны с отверждающим средством в градуированном цилиндре, мл.

В таблице 1 показано, что более стабильную суспензию отверждающего средства обеспечивали в примере 1, в случае которого этанол применяли в качестве органического растворителя, по сравнению с примерами 2-8; и обеспечивали образование суспензий с полученными средствами для повышения прочности с более высокой стабильностью в примерах 1-8, в случаях которых добавляли спиртовые растворители, по сравнению с примером 9.

Пример 10

Способ получения

1. Глицерилдиацетат, диацетат этиленгликоля, глицерилтриацетат и пропиленкарбонат взвешивали и добавляли в емкость для перемешивания высокоскоростного смесителя и перемешивали в течение 60 мин.

2. Добавляли этанол и воду, скорость перемешивания регулировали до 900-1100 об./мин., затем добавляли микропорошок диоксида кремния и смесь перемешивали в течение еще 10 мин. с получением жидкого средства b для повышения прочности для содержащей жидкое стекло самоотверждаемой формовочной смеси (т. е. отверждающего средства для жидкого стекла для литейного производства по настоящему изобретению).

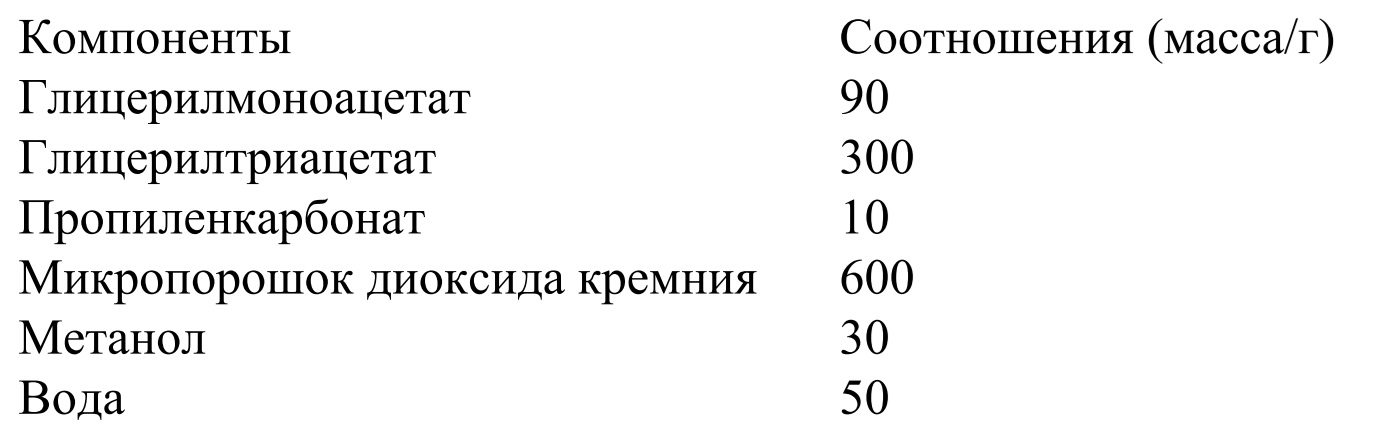

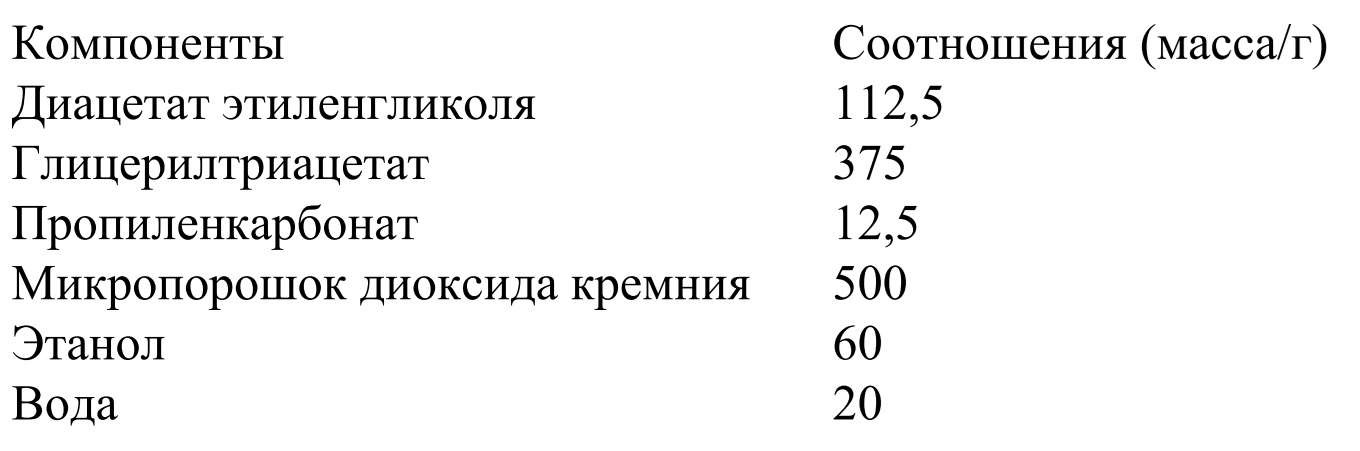

Пример 11

(1) Из компонентов составляли смесь согласно примеру 10, за исключением того, что добавляемые количества компонентов сложного эфира регулировали согласно следующему:

(2) Способ получения являлся таким же, как в примере 10, и получали жидкое средство c для повышения прочности для содержащей жидкое стекло самоотверждаемой формовочной смеси (т. е. отверждающего средства для жидкого стекла для литейного производства по настоящему изобретению).

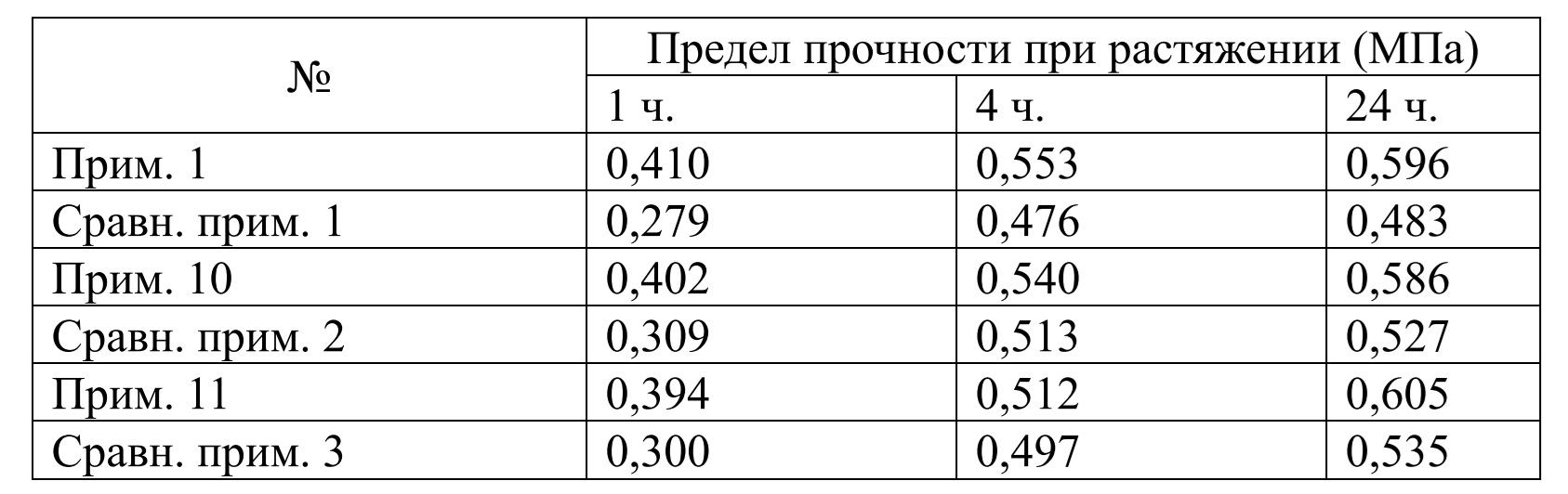

Жидкие средства для повышения прочности для содержащей жидкое стекло самоотверждаемой формовочной смеси, полученные из примера 1 и примеров 10-11, применяли в получении содержащей жидкое стекло самоотверждаемой формовочной смеси с помощью следующих конкретных операций:

1000 г стандартного песка из Dalin взвешивали и добавляли в лопастной смеситель песка для применения в лаборатории, добавляли 8,64 г жидкого средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси и смесь перемешивали в течение 1 мин., затем добавляли 20 г жидкого стекла SQ-1 и перемешивали в течение 1 мин., затем получали формовочную смесь и получали стандартный "8"-образный образец в форме куба и тестировали в отношении предела прочности при растяжении в течение 1 ч., 4 ч. и 24 ч. и результаты показаны в таблице 2.

Сравнительный пример 1

(1) Из компонентов составляли смесь согласно примеру 1, за исключением того, что не добавляли микропорошок диоксида кремния, этанол и воду.

(2) Способ получения являлся таким же, как в примере 1.

Сравнительный пример 2

(1) Из компонентов составляли смесь согласно примеру 10, за исключением того, что не добавляли микропорошок диоксида кремния, этанол и воду.

(2) Способ получения являлся таким же, как в примере 10.

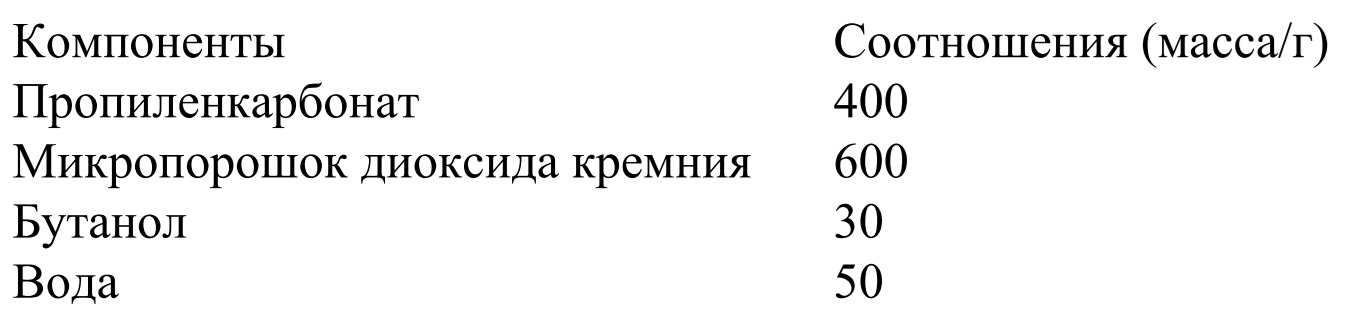

Сравнительный пример 3

(1) Из компонентов составляли смесь согласно примеру 11, за исключением того, что не добавляли микропорошок диоксида кремния, этанол и воду.

(2) Способ получения являлся таким же, как в примере 11.

Органические сложные эфиры, полученные из сравнительных примеров 1-3, применяли в получении содержащей жидкое стекло самоотверждаемой формовочной смеси с помощью следующих конкретных операций:

1000 г стандартного песка из Dalin взвешивали и добавляли в лопастной смеситель песка для применения в лаборатории, добавляли 7,5 г органического сложного эфира SG-25 и смесь перемешивали в течение 1 мин., добавляли 30 г жидкого стекла SQ-1 и перемешивали в течение 1 мин., затем получали формовочную смесь, и делали стандартный "8"-образный образец в форме куба и тестировали в отношении предела прочности при растяжении в течение 1 ч., 4 ч. и 24 ч. согласно Executive Standard GB-2684 и результаты показаны в таблице 2.

Таблица 2

Путем сравнения примера 1, примеров 10-11 со сравнительными примерами 1-3 соответственно, было показано, что в примере 1, примерах 10-11, компоненты, представляющие собой органический сложный эфир, которые были включены с микропорошком диоксида кремния, применяли для составления жидкого средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси с получением содержащей жидкое стекло самоотверждаемой формовочной смеси, которая характеризовалась значительным улучшением в отношении предела прочности при растяжении. Прочность содержащей жидкое стекло самоотверждаемой формовочной смеси можно значительно повышать после формования в течение 1 ч. Прочность содержащей жидкое стекло самоотверждаемой формовочной смеси, полученной с помощью указанного, все еще оставалась на относительно высоком уровне даже после длительного хранения после формования. Таким образом, механические свойства литейной формы и формовочного стержня были существенно улучшены.

Пример 12

Способ получения являлся таким же, как в примере 1.

Пример 13

Способ получения являлся таким же, как в примере 1.

Пример 14

Способ получения являлся таким же, как в примере 1.

Пример 15

Способ получения являлся таким же, как в примере 1.

Пример 16

Способ получения являлся таким же, как в примере 1.

Пример 17

Способ получения являлся таким же, как в примере 1.

Пример 18

Способ получения являлся таким же, как в примере 1.

Жидкие средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси, полученные из примеров 12-18, применяли в получении содержащей жидкое стекло самоотверждаемой формовочной смеси с помощью следующих конкретных операций:

1000 г стандартного песка из Dalin взвешивали и добавляли в лопастной смеситель песка для применения в лаборатории, добавляли 8,64 г жидкого средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси и смесь перемешивали в течение 1 мин., затем добавляли 20 г жидкого стекла SQ-1 и перемешивали в течение 1 мин, затем получали формовочную смесь и получали стандартный "8"-образный образец в форме куба и тестировали в отношении предела прочности при растяжении в течение 1 ч., 4 ч. и 24 ч. После тестирования прочность содержащей жидкое стекло самоотверждаемой формовочной смеси, полученной посредством применения жидкого средства для повышения прочности содержащей жидкое стекло самоотверждаемой формовочной смеси, полученного с помощью указанного, значительно увеличивали после формования в течение 1 ч., и предел прочности при растяжении составлял 0,395-0,408. Прочность содержащей жидкое стекло самоотверждаемой формовочной смеси, полученной с помощью указанного, все еще оставалась на более высоком уровне даже после длительного хранения после формования. После формования в течение 24 ч. ее предел прочности при растяжении может достигать 0,586-0,605, существенно улучшая механические свойства литейной формы и формовочного стержня.

Кроме того, в настоящем изобретении каждый компонент отверждающего средства, включающий сложный эфир, аморфный диоксид кремния и воду, подвергают высокоскоростному смешиванию со сдвигом с составлением суспензии, которую затем применяют в получении содержащей жидкое стекло самоотверждаемой формовочной смеси, за счет чего обеспечивается однократное добавление отверждающего средства для жидкого стекла для литейного производства без загрязнения порошком. Операции являются простыми, измерение, добавление и применение являются удобными и обеспечивается производство в промышленном масштабе.

Заявитель указывает, что в настоящем изобретении подробное производственное оборудование и последовательность операций по настоящему изобретению иллюстрируются вышеприведенными вариантами осуществления, однако настоящее изобретение не ограничивается описанными подробно выше производственным оборудованием и последовательностью операций, то есть, это не означает, что для осуществления настоящее изобретение должно основываться на описанных подробно выше производственном оборудовании и последовательности операций. Специалистам в данной области техники будет очевидно, что любые модификации настоящего изобретения, равноценное замещение различных материалов продуктов по настоящему изобретению, добавление вспомогательных компонентов, выбор определенных способов и тому подобное, все находятся в пределах объема правовой охраны и объема раскрытия настоящего изобретения.

Реферат

Изобретение относится к области техники модификации формовочной смеси для литейного производства, в частности к отверждающему средству для жидкого стекла для литейного производства, его получению и применению. Предложенное отверждающее средство для жидкого стекла содержит сложный эфир, аморфный диоксид кремния и воду, в котором аморфный диоксид кремния представляет собой пирогенный аморфный диоксид кремния и/или осажденный аморфный диоксид кремния. Причем отверждающее средство содержит 20-40% сложного эфира, 30-60% аморфного диоксида кремния и 5-30% воды по массовой доле. Раскрыто применение упомянутого отверждающего средства для жидкого стекла в качестве повышающего прочность средства для формовочной смеси для получения литейной формы и формовочного стержня. Также предложена самоотверждаемая формовочная смесь, содержащая по массовой доле 95-98% кварцевого песка, 1,8-2,5% жидкого стекла и 0,6-1,6% жидкого средства для повышения прочности в виде упомянутого отверждающего средства для жидкого стекла для литейного производства. Изобретение обеспечивает повышение прочности содержащей жидкое стекло самоотверждаемой формовочной смеси, которое характеризуется значительным улучшением в отношении предела прочности при растяжении. 4 н. и 5 з.п. ф-лы, 2 табл., 18 пр.

Комментарии