Формовочный песок для изготовления литейных стрежней и форм - RU2202437C2

Код документа: RU2202437C2

Чертежи

Описание

Изобретение относится к изготовлению отливок и, в частности, касается формовочного песка для литейного производства, пригодного для изготовления литейных стержней и форм, с содержанием полых микросфер алюмосиликата.

Уровень техники

Отливки,

полученные с использованием стержней, изготовленных из формовочных песков, имеют, как правило, ряд поверхностных дефектов, в связи c чем необходимо подвергать их дальнейшей механической обработке для

получения отливки правильных размеров. Эти дефекты возникают в связи с нагревом, которому подвергается стержень при заливке жидкого металла, что ведет к расширению стержня и соответственно к появлению

трещин на его поверхности. Расплав проникает внутрь этих трещин и на поверхности отливки образуются таким образом своего рода перегородки или пластинки. Этот нежелательный результат известен как

""ужимины" или "крысиные хвосты".

В настоящее время стержни изготовляют с использованием формовочных песков и смол, отверждаемых газом или горячей сушкой, или самотвердеющих смол, а также добавок для улучшения свойств подученной отливки.

Чтобы избежать образования "ужимин", известен ряд способов, которые применяются, как например

1. Использование в

качестве присадки оксида железа.

Оксиды железа, применяемые в качестве добавок, имеют целью снизить эффект расширения кремнезема, содержащегося в песках, при этом используются красный, черный и желтый оксиды железа, или оксид железа из Сиерра-Леоне, которые добавляют в смесь в процентном отношении в пределах 1-3%. Эти оксиды служат для образования фаялита и, таким образом, при возникновении трещин уменьшают "ужимины". Тем не менее, этот способ не только не устраняет в ряде случаев "ужимины", но и имеет тот недостаток, что оксид железа снижает механическую прочность стержня и, кроме того, образование фаялита увеличивает проникновение, в результате чего поверхность полученной отливки имеет неровности, требующие последующей обработки.

2. Использование в качестве добавки древесной муки и угольной пыли.

В соответствии с этим способом в формовочный песок добавляют древесную муку или угольную пыль в процентном отношении в пределах 1-3%. Эти добавки сгорают во время плавки, образуя свободные пустоты по всему объему стержня, в которых происходит расширение кремнезема без увеличения размера стержня, и позволяя таким образом избежать появление трещин, приводящих к "ужиминам". Основным недостатком этого способа является то, что при сгорании муки выделяется большое количество газа, который, распространяясь, может привести к изменению размера отливок. Кроме того, эти добавки приводят к снижению механической прочности стержней.

3. Использование в качестве добавки оксида титана.

Этот новый способ, описанный в патенте США 4735973, основан на применении в качестве добавок оксидов титана в процентном отношении, которое колеблется в пределах 0,5 до 5% от общей массы песка, и с содержанием в добавке 15-95% оксида титана. Этот способ позволяет снизить тепловое расширение и таким образом избежать появление "ужимин", обеспечить механическую прочность стержня и избежать увеличение газовыделения. Недостаток этого способа состоит в том, что полученные стержни проявляют определенную тенденцию к проникновению, в связи с чем возникает необходимость применения окраски и других видов обработки поверхности полученных стержней, прежде чем они будут использованы в литейном производстве.

4. Использование слаборасширяющихся природных песков.

Этот новый способ использует для получения стержней специальные пески типа кварцевых округлых или остроугловых, хромитовых, циркониевых и оливиновых, которые благодаря различной степени теплового расширения позволяют снизить образование "ужимин" и даже вовсе их устранить. Основной недостаток этого способа - высокая себестоимость этого вида песка и, следовательно, увеличение себестоимости изготовления стержней.

5. Использование слаборасширяющихся песков, расплавленных в электропечах.

В соответствии с этим способом кварцевый песок, используемый обычно для изготовления стержней, плавится в электропечах до тех пор, пока не образуется своего рода паста, неспособная расширяться. Затем полученная паста перемалывается в песочную пыль, которая смешивается в процентном отношении примерно 50% с кварцевым песком. Таким образом, расширение стержня становится невозможным, так как порошок, полученный из пасты кремнезема, не способен к расширению и, следовательно, не образуются трещины и соответственно "ужимины". Основной недостаток этого способа - усложненность производственного процесса, что делает более дорогостоящим получение стержней.

Из вышесказанного видно, что применяемые обычно способы, позволяющие избежать образование "ужимин", заключаются либо в использовании добавок (окиси железа и титана, древесная мука и угольная пыль), либо в использовании специальных песков (слабо расширяющиеся природные пески или слабо расширяющиеся пески после расплавления в электропечах).

В настоящее время найден новый способ, позволяющий улучшить качество отливок благодаря использованию стержней или форм, изготовленных из формовочных смесей, включающих полые микросферы алюмосиликата.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является формовочная смесь для изготовления литейных стержней или форм, способ изготовления литейного стержня или формы, а также способ изготовления отливок, известные из патентного документа WO 9423865 А.

Известная формовочная смесь содержит песок, связующее и полые микросферы.

Известный из вышеприведенного документа способ изготовления литейного стержня или формы включает засыпку формовочной смеси в опоку, формование стержня или формы с последующим холодным отверждением стержня или формы до требуемого состояния и извлечением стержня или формы из опоки. Из этого же источника известен способ изготовления отливок, включающий помещение литейного стержня или формы в приспособление для литья и заливку жидкого металла, затем охлаждение и отверждение металла. После этого извлекают отливку из приспособления для литья.

Однако вышеописанные формовочная смесь, способ изготовления литейного стержня или формы и способ изготовления отливок не устраняют такое явление, как образование "ужимин", поскольку в состав формовочной смеси входят полые микросферы, которые улучшают огнеупорные характеристики формовочной смеси.

В основу настоящего изобретения положена задача получения формовочной смеси для литейного производства, включающей полые микросферы алюмосиликата, а также создания способа изготовления литейных стержней и форм с использованием вышеупомянутой формовочной смеси и самих стержней и форм, изготовленных таким способом, и кроме этого, создания способа изготовления отливок с использованием вышеупомянутых стержней и форм, а также получения отливок, которые устранили бы полностью или же сводили бы к минимуму такое явление, как образование "ужимин".

Поставленная задача решается тем, что в формовочной смеси для изготовления литейных стержней или форм, содержащей песок, связующее и полые микросферы алюмосиликата, согласно изобретению количество полых микросфер алюмосиликата составляет 1-30 мас.% от массы формовочной смеси, а содержание окиси алюминия в них составляет 15-45 мас.%.

Предпочтительно, чтобы содержание окиси алюминия в полых микросферах составляло 20-35 мас. %. При этом полые микросферы имеют толщину стенки в пределах 3-10% от диаметра микросферы. Далее полые микросферы имеют размер в пределах 10-350 мкм. Количество полых микросфер составляет 5-25 мас.% от массы формовочной смеси, при этом предпочтительно, чтобы количество полых микросфер составляло 10-20 мас.% от массы формовочной смеси.

Поставленная задача решается также тем, что в способе изготовления литейного стержня или литейной формы, включающем засыпку формовочной смеси в опоку, формовку стержня или формы, холодное отверждение стержня или формы до требуемого состояния, извлечение стержня или формы из опоки, согласно изобретению формовочная смесь имеет состав, как выше описано, а отверждение стержня или формы осуществляют воздействием газового катализатора.

Поставленная задача решается, кроме того, тем, что в способе изготовления отливок, включающем помещение литейного стержня или формы в приспособление для литья, заливку жидкого металла, охлаждение и отверждение металла, извлечение отливки из приспособления для литья, согласно изобретению в приспособление помещают литейный стержень или форму, полученные вышеописанным способом.

Формовочная смесь по предмету настоящего изобретения пригодна для изготовления литейных стержней и форм, которые, в свою очередь, могут быть использованы в производстве отливок.

Применение полых микросфер алюмосиликата позволяет избежать образование трещин при расширении стержня, при этом не увеличивается газовыделение и сохраняются механические свойства изготовленного стержня. При производстве отливок расширение кремнезема, присутствующего в формовочной смеси, не сопровождается увеличением размеров стержня, так как расширение снимается за счет внутренних пространств полых микросфер, что таким образом позволяет полностью избежать образование трещин на поверхности стержня и, следовательно, образование "ужимин".

Благодаря формовочной смеси, согласно изобретению, изготовляются стержни и формы меньшей плотности, что уменьшает газовыделение и не отражается на механической прочности стержня или формы. Снижается также пористость готовой отливки ввиду того, что полые микросферы алюмосиликата закрывают межзеренные пространства стержня, подобно тому, как это делает краска, что улучшает поверхность готовой отливки. Таким образом, качество полученной отливки улучшается в связи с уменьшением дефектов, вызванных расширением стержня и газовыделением.

На фиг.1 представлена гистограмма, показывающая присутствие "ужимин" при различных способах формовки стержней, при этом позиция 04 соответствует способу, основанному на использовании формовочного песка, согласно изобретению, который содержит 10% по массе полых микросфер алюмосиликата.

На фиг. 2 представлена гистограмма, отражающая механическую прочность стержней при различных способах изготовления, при этом позиция 04 соответствует способу, основанному на использовании формовочного песка, согласно изобретению, который содержит 10% по массе полых микросфер алюмосиликата.

На фиг.3 представлена гистограмма, отражающая плотность стержней, полученных различными способами изготовления.

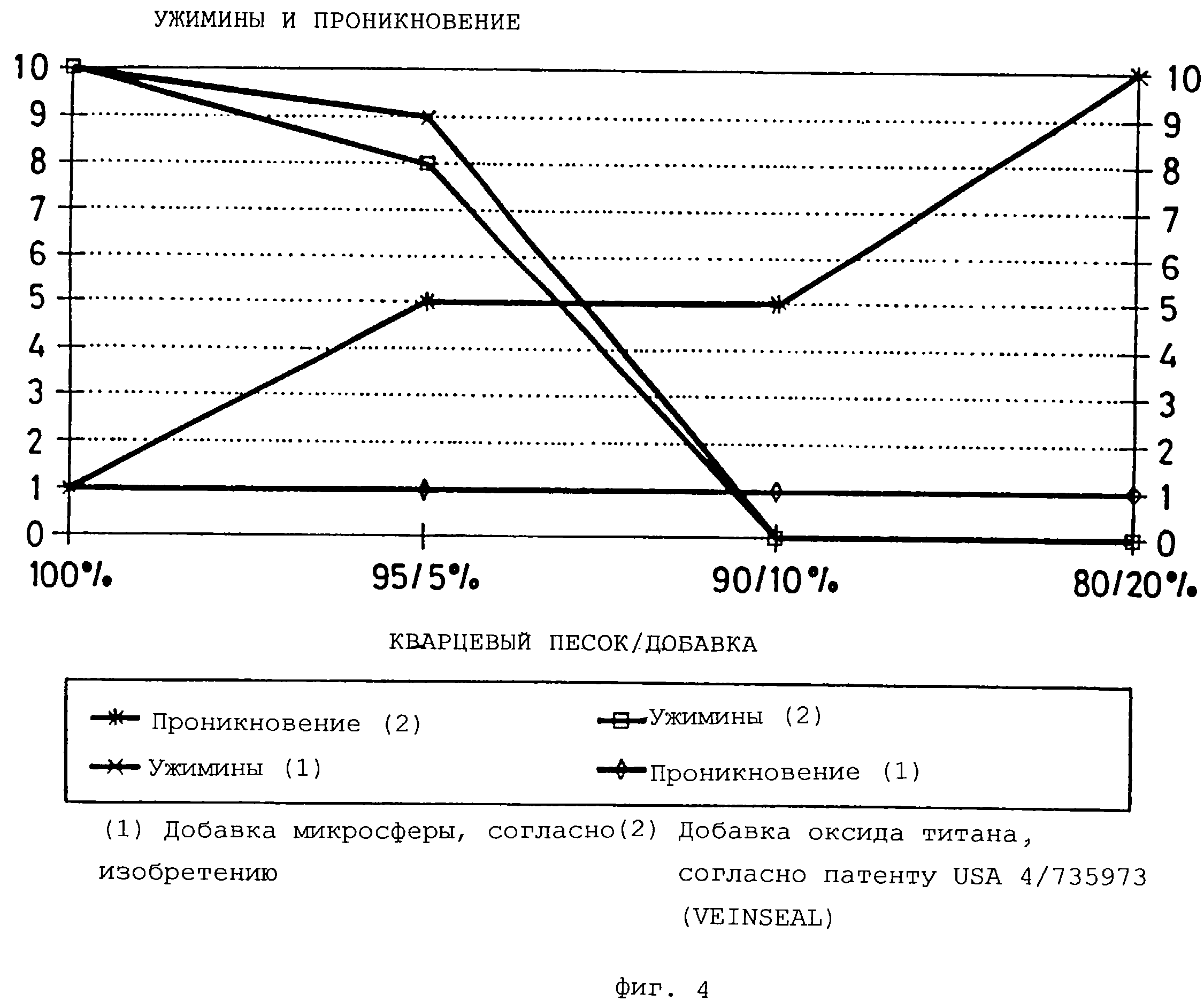

На фиг.4 представлен сравнительный график "ужимин" и проникновений, образовавшихся при применении формовочного песка, содержащего полые микросферы алюмосиликата, согласно изобретению, и формовочного песка с добавкой оксида титана согласно патенту США 4735973.

На фиг. 5 представлена гистограмма, отражающая сопротивление растяжению стержней, полученных из формовочного песка, согласно изобретению, с различным процентным содержанием полых микросфер алюмосиликата, где кривые соответствуют сопротивлению растяжения на выходе из ящика, после 24 часов выдерживания и относительной влажностью 100%.

Подробное описание изобретения

Изобретение позволяет получить формовочный песок для литейного производства, содержащий полые микросферы алюмосиликата в

количестве 1-30% по массе от общего количества песка, предпочтительно 5-25% и более предпочтительно 1-20% по массе.

Предварительные испытания, имевшие целью предупредить образование "ужимин" на поверхности отливок, выявили возможность применения полых микросфер алюмосиликата в качестве добавки к формовочным пескам, предназначенным для изготовления литейных стержней и форм.

Дальнейшие испытания позволили установить, что хорошие результаты получаются при использовании полых микросфер алюмосиликата с содержанием глинозема по массе в пределах 15-45% от массы полых микросфер алюмосиликата, предпочтительно в пределах 20-35% по массе.

Для осуществления настоящего изобретения могут быть использованы любые полые микросферы алюмосиликата, предпочтительно те, которые соответствуют вышеуказанным характеристикам, например торговые марки "экстендосфер" фирмы The PQ Corporation и "метасфер 50" (фирмы Microfine Minerals Ltd.

В табл. 1 представлены основные характеристики различных микросфер, использованных в проведенных испытаниях.

Вопреки ожиданиям, результат оказался неожиданным: было установлено, что более плохой результат дает применение полых микросфер алюмосиликата более высокого качества, имея в виду микросферы с относительно более высоким содержанием глинозема, порядка 35-45% по массе, чем при использовании полых микросфер алюмосиликата более низкого качества, то есть с содержанием глинозема менее 35% по массе.

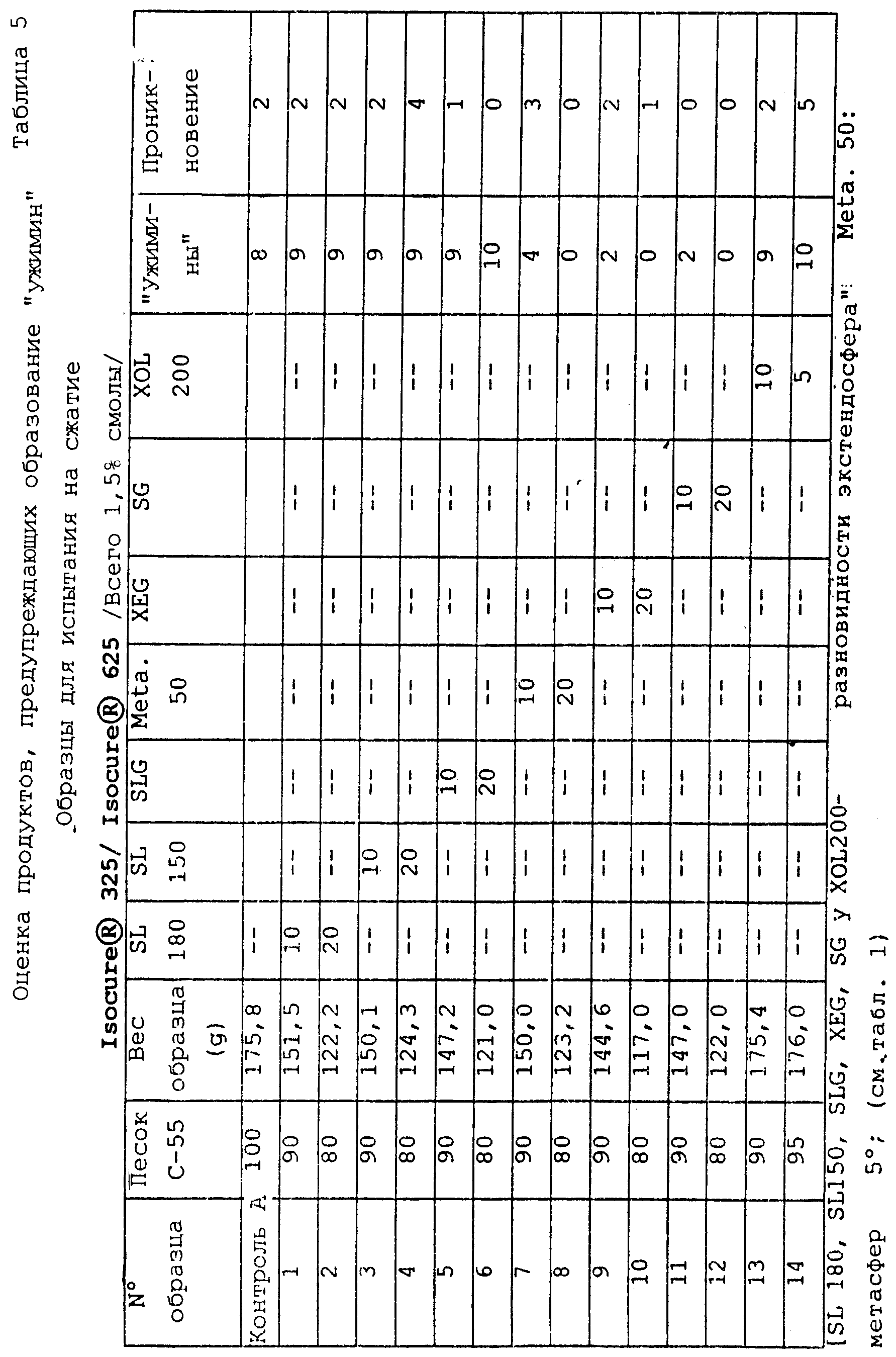

Проведенные опыты с использованием различных полых микросфер алюмосиликата, которые добавлялись в различных пропорциях в формовочный песок, неожиданно показали, что микросферы с низким содержанием глинозема (25-33%) давали, как правило, лучшие результаты по "ужиминам" и проникновению, при этом сохранялись механические свойства полученного стержня, а увеличение процентного содержания глинозема в микросферах не означало улучшение результатов по этим показателям ("ужимины" и проникновение), наоборот, иногда имело место ухудшение (см. табл. 5 к примеру 5).

Кроме того, проведенные исследования выявили, что лучшие результаты по "ужиминам" и проникновению не зависят исключительно от содержания глинозема, на них оказывают влияние также другие факторы, например размер микросфер и толщина стенки последних. В частности, было сделано наблюдение, что оптимальными являются полые микросферы алюмосиликата с толщиной стенки порядка 3-10% от диаметра микросферы и размером частицы в пределах 10-350 мкм.

Как видно из табл. 4 (пример 4), микросферы, которые дают лучшие результаты, - это "метасфер 50" и "экстендосфер SG", в связи с тем, что они показывают сопротивление сжатию 189,37 кг/см2 /2700 пси/ с содержанием глинозема 25-30% по массе, толщиной стенки 5% диаметра частицы ("экстендосфер SG") и 3-7% диаметра частицы ("метасфер 50") и размером частицы в среднем 150 мкм ("экстендосфер SG") и 10-250 мкм ("метасфер 50").

Формовочный песок, согласно изобретению, может также содержать другие применяемые обычно компоненты, например литейные присадки, связующие материалы и другие компоненты по усмотрению, используемые в этой отрасли.

Изобретение позволяет также получить способ изготовления литейного стержня или литейной формы с холодным отверждением, включающим

следующие стадии:

(A) засыпка формовочного песка, согласно изобретению, в опоку для формовки неотвержденного стержня или формы;

(Б) воздействие на неотвержденные на стадии (А)

стержень или форму катализатором отверждения газом;

(B) отверждение неотвержденных на стадии (Б) стержня или формы до приемлемого состояния;

(Г) отделение стержня или формы от

опоки.

В другом варианте осуществления изобретения обеспечивается способ изготовления отливок, который включает следующие стадии:

(A) помещение стержня или формы,

изготовленных из формовочного песка, согласно изобретению, в приспособление для литья;

(Б) заливка жидкого металла в упомянутое приспособление для литья;

(B) охлаждение и отверждение

металла, залитого в устройство для литья;

(Г) отделение отливки от устройства для литья.

Следующие примеры служат иллюстрацией изобретения.

В табл. 1 приведены основные характеристики полых микросфер алюмосиликата, используемых при осуществлении этих примеров.

ПРИМЕР 1

Оценка применения полых микросфер алюмосиликата в качестве

добавки к формовочным пескам

Для оценки возможного применения полых микросфер алюмосиликата в качестве добавки к формовочным пескам, предназначенным для изготовления литейных стержней, была

произведена формовка как стержней с использованием различных смол и обычных добавок, так и стержней с применением формовочного песка с добавлением полых микросфер алюмосиликата, вслед за чем была

произведена оценка на предмет образования "ужимин" и сопротивления растяжению изготовленных стержней. Применялись обычные в каждом случае способы изготовления различных стержней.

Отличительные особенности различных смесей, использованных для изготовления стержней, приведены в табл. 2. Во всех случаях применялось 2% смолы. Катализатором, используемым для смесей 02 и 03, является SO2 (газ), а для остальных смесей применяется в качестве катализатора газ диметилэтиламина (ДМЭА).

После изготовления отливки производится оценка результатов, при этом шкала оценочных показателей распределяется от "10" (максимум "ужимин") до "0" (минимум "ужимин"). Кроме оценки на предмет "ужимин", определялось также сопротивление растяжению.

На фиг. 1 и 2 представлены гистограммы наличия "ужимин" и сопротивления растяжению изготовленных стержней. Позиция 04 содержит информацию о свойствах отливки при использовании стержня, изготовленного из формовочного песка с содержанием 10% микросфер алюмосиликата, где можно констатировать полное отсутствие "ужимин" и хорошие свойства, характеризующие механическую прочность.

ПРИМЕР

2

Плотность различных стержней

Была определена плотность различных стержней, полученных согласно различным способам изготовления, в том числе для сравнения плотности стержня,

изготовленного из формовочного песка с полыми микросферами алюмосиликата, согласно настоящему изобретению. Стержни, плотность которых оценивалась, были изготовлены с использованием песков и добавок,

которые перечисляются ниже:

1) Добавки оксида титана - патент США 4735973 (Veinseal)

2) Полые микросферы алюмосиликата (по предмету изобретения)

3) Округлый кремнезем

4) Остроугловой кремнезем

5) 70/30 Кремнезем / Хромит

6) 90/10 Кремнезем /Добавка оксид титана/ Патент США 4735973 (Veinseal)

7) 90/10 Кремнезем /Полые микросферы

алюмосиликата/ по предмету изобретения).

Полученные результаты показаны на фиг.3, где можно констатировать, что стержни, изготовленные из формовочных песков с полыми микросферами алюмосиликата, имеют значительно меньшую плотность по сравнению с другими стержнями, что позволяет снизить газовыделение и проникновение в полученной отливке.

ПРИМЕР 3

Сравнительный пример

Были изготовлены стержни с использованием формовочных песков, которые содержали разные количества (0,5%, 10% и 20%) одной из следующих добавок:

1 - полые

микросферы алюмосиликата,

2 - добавки оксида титана, согласно патенту США 4735973 (Veinseal), и была проведена оценка их воздействия на образование "ужимин" и на проникновение.

Стержни были изготовлены при смешивании песка (С-55) с 0,5%, 10% или 20% (по массе) соответствующей добавки, в полученные смеси были добавлены необходимые смолы, они были сформованы и отверждены.

После изготовления различных отливок была проведена оценка результатов: показатель "10" характеризовал максимум "ужимин" и проникновения, а показатель "0" - минимум "ужимин" и проникновения. Для определения проникновения металла в форме был проведен тест "Penetration 2•2 test casting" (AFS Transactions), во время которого были проверены полости сердечника, помещенного в тестируемую форму для визуальной проверки наличия проникновения металла.

Полученные результаты приводятся на фиг.4, где ясно видно, что "ужимины" примерно аналогичны для обоих способов, уменьшаясь вплоть до исчезновения при постепенном увеличения процентного содержания добавки до 10%. Однако при использовании добавок оксида титана проникновение возрастает с увеличением процента добавки, в то время как при использовании в качестве добавки полых микросфер алюмосиликата проникновение остается стабильным и очень невысоким.

ПРИМЕР 4

Изготовление стержней с использованием в качестве добавки полых микросфер алюмосиликата

Было изготовлено несколько стержней (образцы для сжатия) из формовочного песка с добавлением различного

количества (0,5%, 10% и 20%) полых микросфер алюмосиликата и проведена оценка воздействия последних на сопротивление растяжению изготовленных стержней.

Образцы формовались из смеси песка (С-55) с 0, 5%, 10% или 20% (по массе) полых микросфер алюмосиликата, в полученную смесь была добавлена соответствующая смола и изготовлены образцы для испытания на сжатие, которые отверждались соответствующим газом.

Полученные результаты сведены в табл. 5, в которой показано сопротивление растяжению изготовленных стержней с различным содержанием добавки, по предмету изобретения, где кривые соответствуют сопротивлению растяжению на выходе из ящика после 24 часов выдерживания и с относительной влажностью 100%.

Аналогичным способом были изготовлены стержни на основе формовочных песков согласно табл. 3, полученных в результате смешения песка (С-55) с 0,5%, 10% или 20% (по массе) полых микросфер алюмосиликата. Во всех случаях использовался 1% смолы Isocure 325 (Ashland) и 1% смолы Isocure 625 (Ashland) и в качестве катализатора ДМЭА.

Полученные стержни были подвергнуты испытаниям на абразивную прочность (твердость, определяемая царапанием, SH ) и прочность на растяжение (TS). Результаты этих испытаний даны в табл. 4.

Следующие примеры отражают испытания, проведенные с целью выбора наиболее подходящих полых микросфер алюмосиликата для использования их в качестве добавки в формовочные пески.

ПРИМЕР 5

Оценка различных полых микросфер алюмосиликата для применения в

качестве добавки, предохраняющей от образования "ужимин"

Для оценки эффективности различных видов микросфер алюмосиликата в качестве добавки, препятствующей образованию "ужимин", были

приготовлены из формовочных песков образцы для испытания на сжатие, к которым были добавлены тестируемые микросферы в различных количествах.

Образцы формовались из смеси песка (С-55) с 10% или 20% (по массе) микросфер, затем было добавлено 0,75% Isocure 325 (Ashland) и 0,75% Isocure 625 (Ashland). Из полученной смеси были изготовлены образцы для испытания на сжатие, которые были обработаны газом с Isocure 720 (Ashland) и помещены в форму для плавки серого чугуна при 1420oС.

После охлаждения отливки была проведена оценка результатов, при этом показатель "10" характеризовал максимальное значение по наличию "ужимин" и проникновению, а показатель "0" - минимальное значение. Для определения проникновения металла в форме был проведен тест "Penetration 2•2 test casting" (AFS Transactions), во время которого были проверены полости стержня, помещенного в форму для визуального контроля присутствия проникновения металла.

Полученные результаты приводятся в табл. 5, и можно констатировать, что лучшие результаты по "ужиминам" и проникновению (то есть те, в которых наличие "ужимин" и проникновение обозначены значением "0" или близким к нулю) получены при использовании 20% полых микросфер алюмосиликата (по весу) с содержанием глинозема в пределах 25-33% (Extendospheres SG и Metaspheres SLG, SL 180, SL 150, с содержанием глинозема (Extendospheres SLG, SL 180 и SL 150 с содержанием глинозема примерно 45% по массе), которые в целом дают худшие результаты.

ПРИМЕР 6

Оценка

механической прочности добавок против "ужимин"

Для оценки механической прочности различных видов микросфер алюмосиликата были приготовлены несколько образцов для испытания на растяжение,

состоящих из песка, в который были добавлены тестируемые микросферы в различных количествах.

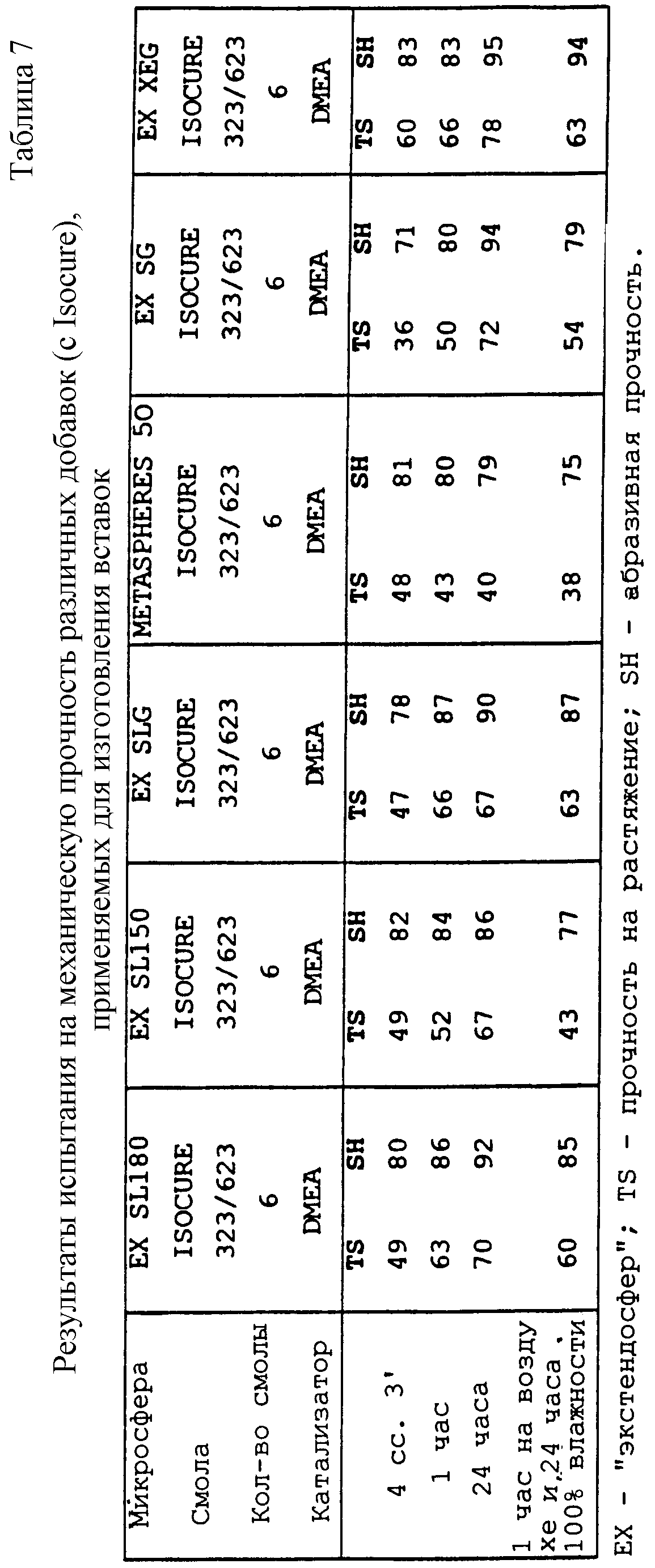

Образцы были приготовлены из смеси песка (С-55) с 10 или 20% микросфер (по массе), а затем было добавлено 0,75% Isocure 325 (Ashland) и 0,75% Isocure 625 (Ashland). В качестве катализатора применялся ДМЭА. Из полученной смеси были изготовлены образцы для испытания на растяжение, которые затем были протестированы на абразивную прочность (SH) и на прочность на растяжение (TS).

Полученные результаты приведены в табл.6, из которой видно, что, несмотря на хорошие результаты по предупреждению "ужимин" и проникновению, можно также получить удовлетворительные результаты по механической прочности для стержней, изготовленных из формовочных песков, согласно предмету изобретения.

ПРИМЕР 7

Оценка механической прочности различных полых микросфер алюмосиликата

Для оценки механической прочности различных полых микросфер алюмосиликата

(100%) были приготовлены образцы для испытания на растяжение из смеси микросфер (100%) с 3% Isocure 323 (Ashland) и 3% Isocure' 623 (Ashland). Из полученной смеси были изготовлены образцы для

испытания и обработаны газом с Isocure 702 (Ashland). Полученные образцы были протестированы на предмет абразивной прочности (SH) и прочности на растяжение (TH).

Полученные результаты представлены в табл.7, из которой можно констатировать, что лучшие результаты получены при использовании микросфер "экстендосфер XEG", средний размер частицы которых (162 мкм) первышает размер микросфер "экстендосфер SG" (130 мкм).

Реферат

Изобретение относится к литейному производству. Формовочная смесь содержит песок, связующее и полые микросферы алюмосиликата в количестве 1-30 мас. % от массы формовочной смеси. Содержание окиси алюминия в микросферах составляет 15-45 мас.%, толщина стенки в пределах 3-10% от диаметра частиц. Размеры частиц составляют 10-350 мкм. Формовочная смесь позволяет изготавливать стержни низкой плотности с хорошими показателями по прочности и отсутствием ужимин. Обеспечивается повышение качества отливок. 5 с. и 5 з.п. ф-лы, 7 табл., 5 ил.

Комментарии