Способ парковки автомобилей в многоярусной механизированной автостоянке, многоярусная механизированная автостоянка с хранением автомобилей на поддонах, приёмно-поворотный механизм для многоярусной механизированной автостоянки с подъёмной клетью, клеть для - RU2208113C1

Код документа: RU2208113C1

Чертежи

Описание

Изобретение относится к области строительства и может быть использовано при проектировании многоярусных механизированных автостоянок для хранения автомобилей на поддонах в индивидуальных ячейках, преимущественно с использованием бесколесных поддонов.

Основные проблемы, которые приходится решать при проектировании, строительстве и эксплуатации многоярусных механизированных автостоянок, связаны с ограниченностью территории, на которой приходится возводить автостоянку, что соответственно вызывает трудности с приемом автомобиля на парковку, поскольку ориентация автомобиля при въезде на автостоянку может не совпадать с ориентацией автомобиля при перемещении его внутри автостоянки, стоимостью строительства и эксплуатации автостоянки, которые возрастают с увеличением количества механизмов, необходимых для перемещения поддона с автомобилем внутри автостоянки, мощностью приводов для перемещения клети и других механизмов автостоянки.

В настоящее время имеются несколько направлений в разработке способов парковки автомобилей и конструкций механизированных автостоянок, а также их оборудования, в рамках которых пытаются решить указанные проблемы.

Особенностью способов парковки автомобилей в высотных механизированных автостоянках является использование в качестве приспособлений (инструментов) для выполнения операций способа основного оборудования автостоянки: поддона, клети, приемной площадки, рольгангов и рельсов, и другого оборудования клети и приемной площадки.

Известен способ парковки автомобилей в многоярусной механизированной автостоянке, включающий постановку автомобиля на бесколесный поддон, находящийся на приемной площадке на подъемной клети, подъем клети с поддоном к ячейке хранения с частичным охватом ячейки, остановку клети по достижению поддоном с автомобилем уровня выше несущих опорных консолей ячейки хранения, горизонтальное смещение поддона с автомобилем за пределы клети в ячейку хранения, опускание клети и фиксацию поддона с автомобилем на несущих опорных консолях ячейки хранения. При выдаче автомобиля перемещение поддона с автомобилем происходит в обратном направлении (см. патент Российской Федерации 2003600 C1, B 65 G 1/02, 30.11.1993). Использование бесколесных поддонов существенно уменьшает затраты на строительство и эксплуатацию автостоянки. Существенным ограничением использования данного способа парковки является необходимость совпадения ориентации автомобиля при въезде на поддон с ориентацией автомобиля при транспортировке внутри автостоянки. При этом в условиях ограниченного пространства городских автостоянок, когда необходим односторонний въезд и выезд автомобиля, неизбежно при въезде или при выезде автомобиля его движение задним ходом, что увеличивает время на приемку и выдачу автомобиля, усложняет управление автомобилем и требует дополнительной внешней площадки для его разворота. Необходимость перемещения поддона с автомобилем за пределы клети требует усиления конструкции клети, что приводит к увеличению веса клети и соответственно мощности ее привода.

Известен также способ парковки автомобилей в многоярусной механизированной автостоянке с использованием поддонов на колесах, включающий постановку автомобиля на поддон, находящийся на приемной площадке на подъемной клети, подъем клети с поддоном на уровень ячейки хранения, фиксацию клети относительно ячейки хранения, горизонтальное смещение поддона с автомобилем из клети в ячейку хранения, фиксацию поддона с автомобилем на приемных элементах ячейки хранения и снятие фиксации клети относительно ячейки хранения для выполнения последующих операций по приему или выдаче автомобилей. При выдаче автомобиля перемещение поддона с автомобилем происходит в обратном направлении (см. патент Российской Федерации 2120528 C1, E 04 H 6/18, 20.10.1998). Фиксация клети относительно ячейки хранения снижает нагрузки на клеть и подъемный механизм автостоянки, что позволяет уменьшить вес клети и мощность привода, однако требует введения дополнительных дистанционно-управляемых механизмов, что усложняет парковку автомобилей и удорожает строительство и эксплуатацию автостоянки.

Как и в предыдущем способе, существенным ограничением использования данного способа парковки, является необходимость совпадения ориентации автомобиля при въезде на поддон с ориентацией автомобиля при транспортировке внутри автостоянки. При этом в условиях ограниченного пространства городских автостоянок, когда необходим односторонний въезд и выезд автомобиля, неизбежно при въезде или при выезде автомобиля его движение задним ходом, что усложняет управление автомобилем и требует дополнительной внешней площадки для его разворота. Это недостаток сохраняется во всех способах парковки, где отсутствует поворот автомобиля на приемной площадке. Использование для перемещения автомобилей в автостоянке поддонов с колесами удорожает строительство и эксплуатации автостоянки по отношению к автостоянкам с бесколесными поддонами.

Известен также способ парковки автомобилей в многоярусной механизированной автостоянке с использованием бесколесных поддонов, включающий постановку автомобиля на поддон на приемно-поворотном механизме приемной площадки, расположенной в клети подъемного устройства, поворот поддона с автомобилем в положение транспортировки в автостоянке, подъем клети с приемно-поворотным механизмом с установленным на нем поддоном с автомобилем к ячейке хранения, горизонтальное перемещение по рольгангу поддона с автомобилем в ячейку хранения и фиксацию поддона с автомобилем на приемных элементах ячейки хранения. При выдаче автомобиля по окончании парковки перемещение поддона с автомобилем происходит в обратном направлении (см. патент США US 5314284, МКИ Е 04 Н 6/22, НКИ 414/234, 24.05.1994). В данном способе парковки, как и в любых других способах парковки с использованием приемно-поворотного механизма, снимаются ограничения на ориентацию автомобиля при въезде и выезде автомобиля с автостоянки, исключается движение автомобиля задним ходом и не требуется дополнительной площадки для разворота автомобилей перед автостоянкой, что существенно упрощает действия владельцев автомобилей. Преимуществом данного способа является также то, что вертикальное перемещение поддона начинается сразу после поворота поддона с автомобилем в положение транспортировки, так как не требуется дополнительных операций по передаче поддона с автомобилем в клеть. Однако в данном способе парковки необходимо перемещение вместе с клетью всего приемно-поворотного механизма, что существенно увеличивает массу клети и соответственно увеличивается мощность привода подъемного устройства. Кроме того, использование для перемещения автомобилей в автостоянке поддонов рольгангов удорожает строительство и эксплуатацию автостоянки.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ парковки автомобилей в многоярусной механизированной автостоянке, оснащенной ячейками хранения с несущими опорными консолями, включающий постановку автомобиля на поддон на приемно-поворотном механизме приемной площадки, подъем поддона с автомобилем выше уровня грузонесущей платформы клети, поворот в поднятом положении поддона с автомобилем с приемной площадки внутрь клети, опускание поддона с автомобилем до захвата его клетью, последующую транспортировку поддона с автомобилем внутри автостоянки, включая подъем клетью поддона с автомобилем к ячейке хранения, перемещение поддона с автомобилем в ячейку хранения и фиксацию поддона с автомобилем на несущих опорных консолях ячейки хранения, и транспортировку поддона с автомобилем в обратном направлении при выдаче автомобиля по окончании парковки (см. заявку Великобритании 2260536 А, Е 04 Н 6/18, 21.04.1993). Для транспортировки автомобиля внутри автостоянки используют клеть, габариты которой соответствуют размерам шахты автостоянки и при передаче поддона с автомобилем в ячейку хранения выдвижные направляющие должны выходить за пределы клети на глубину вдвижения поддона в ячейку хранения.

Данный способ парковки обеспечивает комфортные условия для водителя автомобиля и позволяет использовать для транспортировки автомобиля внутри автостоянки клеть меньшей массы, так как приемно-поворотный механизм остается на приемной площадке. Это дает возможность уменьшить мощность привода подъемника и соответственно уменьшить затраты на строительство и эксплуатацию автостоянки. Однако данный способ парковки приводит к увеличению временных затрат на прием и выдачу автомобиля, так как в обоих процедурах необходимо выполнить две дополнительные операции: подъем и опускание поддона с автомобилем относительно грузонесущей платформы клети. Перемещение поддона при передаче автомобиля в ячейку хранения за пределы клети снижает надежность транспортировки автомобиля внутри автостоянки.

Известна многоярусная механизированная автостоянка с хранением автомобилей на поддонах, содержащая корпус, на нижнем этаже которого имеется приемная площадка и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения с несущими опорными консолями, на которых установлены поддоны для автомобилей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемной площадкой, подъемную клеть, имеющую грузонесущую платформу, оснащенную механизмом горизонтального перемещения поддона с автомобилем или без него из клети в ячейку хранения и обратно, и подвеску грузонесущей платформы. Поддоны оснащены колесами, а на грузонесущей платформе и несущих опорных консолях размещены направляющие рельсы для перемещения поддона (см. патент Российской Федерации 2120528 C1, E 04 H 6/18, 20.10.1998). Данная автостоянка может быть пристыкована к стенке любого здания или возведена автономно, что делает ее конструкцию удобной для размещения в районах со стесненной застройкой при наличии перед автостоянкой свободной площадки для въезда и выезда автомобилей. Отсутствие свободной площадки может явиться причиной для отказа в строительстве такой автостоянки. Наличие в составе автостоянки поддонов с колесами предъявляет достаточно жесткие требования к системе управления подъемной клетью, чтобы обеспечить безударное перемещение поддона из клети в ячейку хранения и обратно. Использование поддонов с колесами усложняет конструкцию автостоянки удорожает строительство и эксплуатацию автостоянки.

Известна также многоярусная механизированная автостоянка с хранением автомобилей на поддонах, содержащая корпус, на нижнем этаже которого имеется приемная площадка и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения, в которых установлены поддоны для автомобилей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемной площадкой, и подъемную клеть, имеющую грузонесущую платформу и подвеску клети. Грузонесущая платформа оснащена верхней и нижней силовыми рамами, имеющими возможность перемещаться относительно друг друга и клети. Приемная площадка размещена на верхней силовой раме и оснащена приемно-поворотным механизмом, перемещающимся вместе с верхней рамой и клетью. В автостоянке используются бесколесные поддоны для автомобилей, перемещающиеся по роликовым дорожкам с помощью приводов, установленных на приемно-поворотном механизме и в ячейках хранения (см. патент США 5314284, МКИ Е 04 Н 6/22, НКИ 414/234, 24.05.1994). Автостоянка может быть построена на стесненной площадке с примыканием к стене здания, а наличие в шахте лифта приемной площадки с приемно-поворотным механизмом обеспечивает комфортные условия въезда и выезда автомобиля передним ходом, что позволяет также отказаться от дополнительной площадки перед автостоянкой.

Недостатком конструкции данной автостоянки и заложенного в ней способа парковки автомобилей является необходимость перемещения больших масс, так как подъемник должен перемещать не только поддон с автомобилем, но и все остальные механизмы грузонесущей платформы, в том числе приемную площадку с приемно-поворотным механизмом. Увеличение перемещаемых масс приводит к увеличению потребной мощности приводов и соответственно удорожает строительство и обслуживание автостоянки. Использование рольганга для перемещения поддона дополнительно удорожает автостоянку и ее эксплуатацию, а также приводит к увеличению шумового фона при парковке автомобилей.

Известна также многоярусная механизированная автостоянка, содержащая корпус, проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения автомобилей на каждом этаже, шахту подъемника с подъемной клетью с грузонесущей платформой для перемещения автомобилей между этажами. Автостоянка имеет вынесенную за пределы корпуса приемную площадку с приемно-поворотным механизмом. Основным элементом для транспортировки автомобиля внутри автостоянки является грузовая тележка, оснащенная платформой для автомобиля и домкратом для вертикального перемещения платформы относительно тележки. Ячейки хранения, грузонесущая платформа клети, приемная площадка и коридоры автостоянки оснащены рельсовыми путями для перемещения грузовой тележки (см. патент Российской Федерации 2075579 C1, E 04 H 6/08, 20.03.1997). Автостоянка обеспечивает комфортные условия въезда и выезда автомобилей передним ходом, но при этом требуется дополнительная площадка перед корпусом автостоянки, что не всегда возможно обеспечить в стесненных условиях строительства. При подъеме автомобиля к ячейке хранения перемещаемая масса равна массе подъемной клети и тележки с автомобилем, что позволяет использовать меньшую мощность привода по сравнению с предыдущей автостоянкой. Однако снижение мощности достигается за счет введения дополнительной операции парковки - горизонтальное перемещение грузовой тележки с автомобилем между поворотным устройством и подъемной клетью, и введения специального приспособления для ее осуществления - перемещающаяся по рельсам грузовая тележка. Все это усложняет автостоянку, удорожает ее строительство и обслуживание.

Известна также многоярусная механизированная автостоянка с хранением автомобилей на поддонах, содержащая корпус, на нижнем этаже которого имеется приемная площадка и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения с несущими опорными консолями, на которых установлены бесколесные поддоны для автомобилей с выступанием торцевых кромок поддонов за пределы консолей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемной площадкой, подъемную клеть, имеющую грузонесущую платформу, образованную двумя боковыми фермами, частично охватывающими с боковых сторон несущие опорные консоли ячеек хранения и соединенными между собой двумя поперечными балками с образованием прямоугольного проема в средней части грузонесущей платформы, подвеску грузонесущей платформы, оснащенную поперечной балкой, и механизм горизонтального перемещения в клети поддона с автомобилем или без него, направляющие рельсы на стенках шахты подъемника и контактирующие с ними ролики, закрепленные на подъемной клети (см. патент Российской Федерации 2003600 C1, B 65 G 1/02, 30.11.1993). По сравнению с другими автостоянками в данной автостоянке имеет место минимальная перемещаемая масса, так как поднимается только клеть, поддон с автомобилем и упрощенный механизм горизонтального перемещения поддона, что позволяет уменьшить мощность привода подъемника. Данная автостоянка может быть пристыкована к стенке любого здания или возведена автономно, что делает ее конструкцию удобной для размещения в районах со стесненной застройкой при наличии перед автостоянкой свободной площадки для въезда и выезда автомобилей. Существенным ограничением использования данной автостоянки, также как и заложенного в ней способа парковки, является необходимость совпадения ориентации автомобиля при въезде на поддон с ориентацией автомобиля при транспортировке внутри автостоянки. При этом в условиях ограниченного пространства городских автостоянок, когда необходим односторонний въезд и выезд автомобиля, неизбежно при въезде или при выезде автомобиля его движение задним ходом, что усложняет управление автомобилем и требует дополнительной внешней площадки для его разворота. Кроме того, необходимость перемещения поддона с автомобилем за пределы клети требует усиления конструкции клети, что приводит к увеличению веса клети и соответственно мощности ее привода. Наибольшие нагрузки возникают от изгибающих моментов, вызванных консольным расположением кареток при загрузке автомобиля в ячейку хранения и выгрузке его из ячейки, когда после снятия поддона с несущих опорных консолей весь вес автомобиля воспринимается каретками при их максимально выдвинутом положении.

Наиболее близкой к заявляемой автостоянке по совокупности существенных признаков является многоярусная механизированная автостоянка с хранением автомобилей на поддонах, содержащая корпус, на нижнем этаже которого имеется приемная площадка, оснащенная заглубленным приемно-поворотным механизмом, и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения с несущими опорными консолями, на которых установлены бесколесные поддоны для автомобилей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемно-поворотным механизмом, подъемную клеть, имеющую грузонесущую платформу с прямоугольным проемом в средней части платформы, подвеску грузонесущей платформы клети и механизм горизонтального перемещения в клети поддона для автомобиля (см. заявку Великобритании 2260536 А, Е 04 Н 6/18, 21.04.1993). В автостоянке поддон для автомобиля, находясь в положении приема и выдачи автомобиля, опирается на пол приемной площадки и для передачи поддона с приемной площадки в клеть и обратно необходимо поднять поддон с автомобилем над полом приемной площадки, а после поворота на 90o - опустить, что усложняет конструкцию приемно-поворотного механизма и увеличивает время приема и выдачи автомобиля.

В автостоянке поддон для автомобиля опирается на раму приемно-поворотного механизма только своей центральной частью, которая существенно меньше расстояния между колесами автомобиля, и основная нагрузка от автомобиля приходится на консольные концевые участки поддона, что приводит к повышенным изгибающим нагрузкам и требует увеличения продольной жесткости и, соответственно, массы поддона. Клеть автостоянки целиком размещается в шахте подъемника, в результате чего для передачи автомобиля в ячейку хранения необходимо выдвижение поддона с автомобилем на консольных элементах за пределы клети, что увеличивает нагрузки на передающее устройство клети и снижает надежность передачи автомобиля из клети в ячейку хранения и обратно. Клеть в шахте подъемника подвешена на тросах и любое перемещение поддона с автомобилем за пределы клети вызывает наклон грузонесущей площадки клети и смещение относительно шахты подъемника, что усложняет передачу автомобиля из клети в ячейку хранения и обратно.

Известен приемно-поворотный механизм для многоярусной механизированной автостоянки, содержащий закрепленную на грузонесущей платформе подъемника опорную раму, поворотную платформу с устройством для приема поддона с автомобилем или без него, соединяющее поворотную платформу и опорную раму устройство для передачи весовой нагрузки с поворотной платформы на опорную раму с возможностью поворота платформы относительно опорной рамы и привод поворота платформы с электроприводом. Устройство для передачи весовой нагрузки с поворотной платформы на опорную раму включает в себя два опорных кольца большого диаметра, одно из которых закреплено на устройстве для приема поддона, а другое - на опорной раме, и двухрядный шарикоподшипник между опорными кольцами. Механизм поворота платформы включает в себя зубчатое колесо на опорном кольце платформы и взаимодействующую с ним шестерню на выходном валу электропривода (см. патент США 5314284, МКИ Е 04 Н 6/22, НКИ 414/234, 24.05.1994). Используемая в данной автостоянке конструкция приемно-поворотного механизма позволяет изготовить его с минимальной высотой за счет максимального увеличения диаметра опорных колец, что максимально соответствует конструкции автостоянки, в которой оно используется, и заложенному в конструкцию автостоянки способу парковки с использованием приемно-поворотного механизма в качестве приспособления для транспортировки бесколесного поддона с автомобилем с грузонесущей платформы в ячейку хранения.

Известен также приемно-поворотный механизм для многоярусной механизированной автостоянки с подъемной клетью, содержащий заглубленную неподвижную опорную раму, поворотную платформу с устройством для приема поддона с автомобилем или без него, соединяющее поворотную платформу и опорную раму устройство для передачи весовой нагрузки с поворотной платформы на опорную раму с возможностью поворота платформы относительно опорной рамы и механизм поворота платформы с электроприводом. Устройство для передачи весовой нагрузки с поворотной платформы на опорную раму содержит закрепленное на неподвижной опорной раме опорное кольцо и контактирующие с верхней и нижней поверхностью опорного кольца опорные ролики, размещенные на поворотной платформе. Поворот платформы осуществляется с помощью закрепленного на ней электродвигателя, связанного с двумя опорными роликами (см. патент Российской Федерации 2075579 C1, E 04 H 6/08, 20.03.1997). Как и в предыдущей конструкции, устойчивость поворотной платформы обеспечивается за счет увеличения диаметра опорного кольца. Диаметр приемно-поворотного механизма превышает размеры шахты подъемника, и он может быть использовано только вне шахты подъемника. Приемно-поворотный механизм установлен на площадке перед автостоянкой и его размеры выбираются независимо от конструкции клети и шахты подъемника, что соответствует заложенному в автостоянке способу парковки автомобиля с горизонтальным перемещением по рельсам грузовой тележки с автомобилем между приемно-поворотным механизмом и подъемником.

Наиболее близким к заявляемому приемно-поворотному механизму по совокупности существенных признаков является приемно-поворотный механизм для многоярусной механизированной автостоянки с подъемной клетью, содержащий заглубленную невращающуюся опорную раму, поворотную платформу с устройством для приема поддона для автомобиля, соединяющее поворотную платформу и опорную раму устройство для передачи весовой нагрузки с поворотной платформы на опорную раму с возможностью поворота платформы относительно опорной рамы, и привод поворота платформы с электродвигателем, выполненный в виде понижающей шестеренчатой передачи, в которой большое зубчатое колесо закреплено на поворотной платформе, а малое - на выходном валу электродвигателя, закрепленного на опорной раме (см. заявку Великобритании 2260536 А, E 04 H 6/18, 21.04.1993). В известной конструкции устройство для приема поддона для автомобиля представляет собой плоскую поверхность с шириной, равной ширине поддона, на которой устанавливается рама поддона. Над указанной поверхностью выступают два цилиндрических штыря и четыре пирамидальных выступа, взаимодействующих с круглыми и квадратными отверстиями на нижней поверхности поддона. Выступы и штыри служат для ориентации поддона относительно приемно-поворотного механизма и передачи крутящего момента при повороте поддона с автомобилем из положения приема в положение транспортировки внутри автостоянки и обратно. Такая схема передачи крутящего момента требует повышенной точности установки поддона относительно приемно-поворотного механизма. Как и в других поворотных устройствах для передачи весовой нагрузки с поворотной платформы на опорную раму используются силовое кольцо, закрепленное на поворотной платформе, и опорные ролики. Устойчивость платформы обеспечивается за счет увеличения диаметра силового кольца. Используемый в автостоянке способ парковки и схема передачи поддона с приемной площадки в клеть определяют необходимость дополнительного привода для вертикального подъема всего приемно-поворотного механизма, так как площадка устройства для приема поддона имеет ограниченную длину и контактирует только с центральной частью поддона и при приеме автомобиля необходимо чтобы поддон опирался на пол приемной площадки. В противном случае будет иметь место наклон поддона при въезде на него автомобиля и смешение его относительно приемно-поворотного механизма. Это удорожает как строительство автостоянки, так и ее эксплуатацию и увеличивает время, необходимое для приема и выдачи автомобиля.

Для транспортировки поддонов с автомобилями в высотных механизированных автостоянках наиболее часто используются клети, имеющие грузонесущую платформу и соединенную с ней ограждающую конструкцию. Грузонесущая платформа оснащается механизмом горизонтального перемещения поддона с автомобилем из клети в ячейку хранения и обратно, что соответствует наиболее распространенному способу парковки автомобилей на поддонах с колесами (см. например, патент ЕПВ 0376621 B1, E 04 H 6/22, 23.02.1994). Размеры клети определяются площадью шахты подъемника в плане и размерами поддона с автомобилем. Как правило, клеть выполняется со сплошной или решетчатой грузонесущей платформой, обеспечивающей удобную компоновку механизма горизонтального перемещения автомобиля с автомобилем и жесткость конструкции клети. Недостатком данной клети является ограниченность ее возможностей по транспортировке поддона с автомобилем внутри автостоянки.

Наиболее близкой к заявляемой клети по совокупности существенных признаков является клеть для многоярусной механизированной автостоянки, содержащая грузонесущую платформу, образованную двумя боковыми фермами, соединенными между собой двумя поперечными балками с образованием прямоугольного проема в средней части грузонесущей платформы, подвеску грузонесущей платформы, образованную поперечной несущей балкой, концы которой соединены с боковыми фермами с образованием двух симметричных боковых треугольных рам, опорные ролики для стабилизации положения клети в шахте, размещенные на внешней стороне боковых треугольных рам, направляющие, размещенные на боковых фермах, установленные в указанных направляющих две грузонесущие каретки с опорными роликами, воспринимающими вертикальную нагрузку, и выступающими в пределы прямоугольного проема в средней части грузонесущей платформы консольными захватами торцевых кромок поддонов, и механизм синхронного горизонтального перемещения в клети грузонесущих кареток (см. патент Российской Федерации 2003600 C1, B 65 G 1/02, 30.11.1993). В данной клети ширина прямоугольного проема в ее средней части меньше ширины поддона, перемещаемого клетью, а боковые треугольные рамы выполнены жесткими. Направляющие выполнены в виде двух горизонтальных полок с верхними и нижними опорными поверхностями, установленных с зазором относительно друг друга. Опорные ролики каретки контактируют сверху и снизу с поверхностями направляющих. Направляющие имеют открытые торцы, что позволяет кареткам частично выдвигаться за пределы клети для перемещения поддона с автомобилем в ячейку хранения или для захвата поддона из ячейки хранения. Используемая в клети конструкция каретки и направляющих обладает низкой жесткостью, при этом каретка может произвольно смещаться в поперечном направлении, что ухудшает точность позиционирования поддона в клети. Данная клеть позволяет работать с поддонами в автостоянке с ориентацией автомобиля, соответствующей перемещению его при транспортировке внутри автостоянки. При иной исходной ориентации поддона с автомобилем работа данной клети невозможна, что ограничивает возможности применения клети с иным способом парковки.

Известен механизм синхронного горизонтального перемещения грузонесущих кареток при горизонтальном перемещении поддона из клети в ячейку хранения и обратно, содержащий две цепные передачи, размещенные на грузонесущей платформе клети, каждая из которых включает грузонесущую цепь, огибающую ведущую звездочку и пассивные звездочки, закрепленные на грузонесущей платформе, вал синхронизации, соединяющий ведущие звездочки цепных передач, электропривод, соединенный с валом синхронизации, и узел передачи усилия с грузонесущей цепи на поддон (см. патент Российской Федерации 2120528, Е 04 Н 6/18, 20.10.1998). В известном механизме цепные передачи размещены на грузонесущей платформе под поддоном, в силу чего он может использоваться только в механизированных автостоянках, в которых заложен способ парковки автомобилей с дополнительным горизонтальным перемещением поддона с автомобилем при приеме и выдаче автомобиля.

Наиболее близким к заявляемому механизму синхронного горизонтального перемещения грузонесущих кареток клети по совокупности существенных признаков является механизм, содержащий две цепные передачи, размещенные на боковых треугольных рамах клети, каждая из которых включает грузонесущую цепь, огибающую ведущую звездочку и закрепленные на боковых фермах клети пассивные концевые звездочки, вал синхронизации, соединяющий ведущие звездочки цепных передач, электропривод, соединенный с валом синхронизации, и узел соединения каретки с грузонесущей цепью (см. патент Российской Федерации 2003600 C1, B 65 G 1/02, 30.11.1993). В данном механизме каждая цепная передача выполнена разомкнутой и свободные тяговые концы цепной передачи закреплены на каретках с линейным перекрытием тяговых концов цели. Звездочки, взаимодействующие с тяговыми концами цепи, расположены над ними. Линейное перекрытие тяговых концов цепи требует смещения их по горизонтали относительно друг друга, в результате чего цепная передача не может быть размещена в одной плоскости, что приводит к поперечному изгибу цепи и дополнительным нагрузкам на шарниры цепи и звездочки, вследствие чего снижается надежность механизма.

Известен автомобильный поддон, содержащий основание, состоящее двух продольных швеллерных балок, служащих желобами для колес автомобиля, и жестко соединенных с ними двух поперечных балок замкнутого коробчатого профиля, размещенных в средней части поддона. На концах желоба швеллера шарнирно закреплены откидные упоры для фиксации колес автомобиля. Снизу на концах швеллеров закреплены ограничители смещения поддона в ячейках автостоянки. Поперечные балки имеют выступающие за пределы швеллера консоли и размещены относительно друг друга на расстояние, соответствующее вильчатому захвату вертикального подъемника (см. патент США 2727638, НКИ 414/234, 20.12.1955). Данный поддон может быть использован только в маловысотных механизированных автостоянках.

Известен также автомобильный поддон, содержащий основание, выполненное штамповкой из толстолистового материала. Основание имеет две продольные выштамповки, служащие желобами для колес автомобиля, и две поперечные выштамповки, придающие основанию жесткость в поперечном направлении. На поперечных выштамповках закреплены четыре опорных колеса. На нижней поверхности основания закреплены две поперечные рейки для перемещения поддона в автостоянке (см. заявку РСТ 93/08352, Е 04 Н 6/18, 29.04.1993). Как и любой колесный поддон, он требует наличия в ячейке хранения направляющих рельсов и дополнительных средств для фиксации поддона в ячейке хранения. Автостоянка также должна быть оборудована дополнительными средствами механизации для перемещения поддона. Кроме того, изготовление поддона данной конструкции требует пресса с большим усилием, что усложняет производство поддона и удорожает строительство автостоянки.

Известен также автомобильный поддон, содержащий каркас, состоящий из двух корытообразных желобов для колес автомобиля и двух поперечных силовых балок, установленные в желобах клинообразные порожки для ограничения смещения автомобиля, и настил, выполненный из тонкостенного гофрированного листа и размещенный между корытообразными желобами (см. свидетельство Российской Федерации на полезную модель 7977, B 65 D 19/28, 16.10.1998). Хотя данный поддон и более технологичный в изготовлении, но он также требует наличия направляющих рельсов к клети и в ячейках хранения и дополнительных механизмов для его перемещения в автостоянке.

Наиболее близким к заявляемому автомобильному поддону по совокупности существенных признаков является автомобильный поддон, содержащий несущую конструкцию, состоящую из двух выполненных из листового материала корытообразных желобов для колес автомобиля, внешние боковые стенки которых оснащены горизонтальными отбортовками, и поперечных силовых балок, установленные в желобах порожки для ограничения смещения автомобиля, и настил, выполненный из тонкостенного листа и размещенный между корытообразными желобами (см. заявку Великобритании 2260536, Е 04 Н 6/18, 21.04.1993). В данном поддоне четыре поперечные силовые балки равномерно распределены по длине поддона. В средних поперечных балках выполнены отверстия, служащие для ориентации поддона на приемно-поворотном механизме при повороте поддона с приемной площадки внутрь клети и обратно. Поддон для автомобиля опирается на раму приемно-поворотного механизма только своей центральной частью, которая существенно меньше расстояния между колесами автомобиля, и основная нагрузка от автомобиля приходится на консольные концевые участки поддона, что приводит к повышенным изгибающим нагрузкам и требует увеличения продольной жесткости и, соответственно, массы поддона.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа парковки автомобилей в многоярусной механизированной автостоянке, а также соответствующей ему конструкции автостоянки и совместимых друг с другом основных ее узлов, выполняющих функции приспособлений при осуществлении операций парковки по заявленному способу, в частности, приемно-поворотного механизма, клети, механизма синхронного горизонтального перемещения грузонесущих кареток клети и автомобильного поддона, которые позволят организовать парковку на ограниченных земельных площадках с сохранением комфортных условий для водителей автомобилей путем обеспечения въезда и выезда из автостоянки передним ходом при минимальном механическом оборудовании для транспортировки поддонов с автомобилями внутри механизированной автостоянки с использованием клети как универсального приспособления для горизонтальных и вертикальных перемещений поддона с автомобилем и без него внутри механизированной автостоянки.

Другой задачей изобретения является разработка способа парковки автомобилей в многоярусной механизированной автостоянке, а также соответствующей ему конструкции автостоянки и ее основного оборудования, обеспечивающих снижение временных затрат на прием и выдачу автомобиля за счет сокращения количества операций при передаче автомобиля с приемно-поворотного механизма в клеть. Еще одной задачей изобретения является разработка способа парковки автомобилей в многоярусной механизированной автостоянке, а также соответствующей ему конструкции автостоянки и ее основного оборудования, обеспечивающих повышенную надежность транспортировки автомобиля внутри автостоянки. Дополнительной задачей изобретения является разработка способа парковки автомобилей в многоярусной механизированной автостоянке, а также соответствующей ему конструкции автостоянки и совместимых друг с другом основных ее узлов, обеспечивающих снижение стоимости строительства и эксплуатации автостоянки. Еще одной задачей изобретения является разработка основного оборудования многоярусной механизированной автостоянки, обеспечивающего ее работу подобно своеобразной автоматической линии по обслуживанию автомобилей при приеме их на хранение и выдаче по истечении срока хранения.

Поставленные технические задачи достигаются тем, что в способе парковки автомобилей в многоярусной механизированной автостоянке, оснащенной ячейками хранения с несущими опорными консолями, включающем постановку автомобиля на поддон на приемно-поворотном механизме приемной площадки, поворот поддона с автомобилем с приемной площадки внутрь клети, захват клетью поддона с автомобилем с приемно-поворотного механизма для последующей транспортировки его внутри автостоянки, подъем клетью поддона с автомобилем к ячейке хранения, перемещение поддона с автомобилем в ячейку хранения, фиксацию поддона с автомобилем на несущих опорных консолях ячейки хранения и транспортировку поддона с автомобилем в обратном направлении при выдаче автомобиля по окончании парковки, согласно изобретению для транспортировки поддона с автомобилем внутри автостоянки используют клеть, охватывающую с двух сторон консоли ячеек хранения на глубину вдвижения поддона, захват клетью поддона с автомобилем с приемно-поворотного механизма осуществляют в начальной фазе подъема клети, после захвата поддона с автомобилем, не останавливая клеть, начинают подъем поддона с автомобилем к ячейке хранения, а при передаче поддона с автомобилем на несущие опорные консоли ячейки хранения останавливают клеть при достижении поддона с автомобилем уровня выше несущих опорных консолей ячейки хранения, полностью охватывая клетью выбранную ячейку хранения, смещают поддон с автомобилем в ячейку хранения без выхода за пределы клети, устанавливают его над несущими опорными консолями, опускают клеть и фиксируют поддон с автомобилем на несущих опорных консолях ячейки хранения.

Для автостоянки, реализующей заявленный способ парковки автомобилей, поставленные технические задачи достигаются тем, что в многоярусной механизированной автостоянке с хранением автомобилей на поддонах, содержащей корпус, на нижнем этаже которого имеется приемная площадка, оснащенная заглубленным приемно-поворотным механизмом, и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения с несущими опорными консолями, на которых установлены бесколесные поддоны для автомобилей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемной площадкой, подъемную клеть, имеющую грузонесущую платформу с прямоугольным проемом в средней части платформы, подвеску грузонесущей платформы клети и механизм горизонтального перемещения в клети поддона для автомобиля, согласно изобретению приемно-поворотный механизм оснащен поворотной платформой с выступающим над полом приемной площадки ложементом, имеющим удлиненную прямоугольную форму в плане, для установки поддона для автомобиля с выходом торцевых и боковых кромок поддона за пределы ложемента, а клеть оснащена двумя боковыми фермами с выступающими за пределы грузонесущей платформы консолями, охватывающими с боковых сторон несущие опорные консоли ячеек хранения на глубину вдвижения поддона в ячейку хранения.

При этом приемная площадка выполнена с нишами, расположенными под боковыми фермами клети с двух сторон относительно приемно-поворотного механизма.

Кроме того, автостоянка оснащена съемными панелями, образующими пол приемной площадки в шахте подъемника.

При этом автостоянка снабжена направляющими рельсами, закрепленными на противоположных стенках шахты подъемника, и контактирующими с ними роликами, подвеска грузонесущей платформы клети оснащена соединенной с боковыми фермами поперечной балкой, размещенной в верхней части клети, при этом указанные ролики закреплены на внешней стороне боковых ферм и торцах поперечной балки, причем контактирующие с направляющими рельсами ролики собраны в группы, в каждую из которых включены два ролика, контактирующих с боковыми поверхностями направляющего рельса, и третий ролик, контактирующий с торцевой поверхностью направляющего рельса.

Кроме того, каждая несущая опорная консоль ячейки хранения выполнена в виде треугольной фермы, имеющей горизонтальную балку, оснащенную узлами фиксации поддона, подкос и стойку, жестко закрепленную в П-образных опорах на стенке корпуса.

При этом подкос выполнен с изломом и точка излома соединена раскосом с противолежащим углом фермы.

Кроме того, узлы фиксации поддона выполнены в виде двух разнесенных по длине горизонтальной балки треугольных выступов, взаимодействующих с несущей рамой поддона.

При этом автостоянка оснащена пандусом для въезда автомобиля на установленный на ложементе поддон и обратно.

В приемно-поворотном механизме для многоярусной механизированной автостоянки с подъемной клетью, содержащем заглубленную невращающуюся опорную раму, поворотную платформу для приема поддона для автомобиля, соединяющее поворотную платформу и опорную раму устройство для передачи весовой нагрузки с поворотной платформы на опорную раму с возможностью поворота платформы относительно опорной рамы, и привод поворота платформы с электродвигателем, выполненный в виде понижающей шестеренчатой передачи, в которой большое зубчатое колесо закреплено на поворотной платформе, а малое - на выходном валу электродвигателя, закрепленного на опорной раме, согласно изобретению поворотная платформа выполнена в виде фермы, имеющей прямоугольную в плане удлиненную верхнюю горизонтальную несущую раму, оснащенную опорами для поддона, включающими в себя торцевые поперечные опорные балки и выступающие за боковую поверхность верхней горизонтальной несущей рамы консольные опорные балки, нижнюю горизонтальную силовую раму, жестко соединенную с верхней горизонтальной несущей рамой стойками и раскосами, комбинированный опорный силопередающий узел на нижней поверхности центральной части верхней горизонтальной несущей рамы и соосную с ним цилиндрическую обечайку, на нижнем конце которой закреплено воспринимающее изгибающий момент опорное кольцо, устройство для передачи силовой нагрузки оснащено закрепленными на опорной раме вертикальной цилиндрической колонной, верхняя часть которой введена в комбинированный опорный силопередающий узел, и опорными роликами, контактирующими с поверхностью опорного кольца на цилиндрической обечайке, а большое зубчатое колесо шестеренчатой передачи закреплено на цилиндрической обечайке выше опорного кольца.

При этом верхняя часть вертикальной цилиндрической колонны снабжена ступенчатым валом, комбинированный опорный силопередающий узел оснащен закрепленным на хвостовике ступенчатого вала шариковым упорным подшипником, контактирующим с центральной частью верхней горизонтальной несущей рамы через подпятник со сферической опорной поверхностью, и закрепленным ниже него шариковым сферическим подшипником, при этом центр сферической поверхности подпятника совпадает с центром сферической поверхности обоймы шарикового сферического подшипника.

Кроме того, радиус сферической поверхности подпятника равен радиусу сферической поверхности внешней обоймы шарикового сферического подшипника.

При этом комбинированный опорный узел снабжен уплотнением и его полость заполнена консистентной смазкой.

Кроме того, неподвижная опорная рама оснащена регулируемыми опорами.

В клети для транспортировки поддона внутри многоярусной механизированной автостоянки, содержащей грузонесущую платформу, образованную двумя боковыми фермами, соединенными между собой двумя поперечными балками с образованием прямоугольного проема в средней части грузонесущей платформы, подвеску грузонесущей платформы, образованную поперечной несущей балкой, концы которой соединены с боковыми фермами с образованием двух симметричных боковых треугольных рам, опорные ролики для стабилизации положения клети в шахте подъемника, размещенные на внешней стороне боковых треугольных рам, направляющие, размещенные на боковых фермах, установленные в указанных направляющих две грузонесущие каретки с опорными роликами, воспринимающими вертикальную нагрузку, и выступающими в пределы прямоугольного проема в средней части грузонесущей платформы консольными захватами торцевых кромок поддона, и механизм синхронного горизонтального перемещения в клети грузонесущих кареток, согласно изобретению, каждая боковая ферма содержит жестко соединенные поперечными связями верхнюю и нижнюю направляющие балки, простирающиеся в стороны на величину бокового перемещения грузонесущих кареток, верхняя направляющая балка выполнена с прямоугольным желобом, а нижняя направляющая балка оснащена верхней и боковой опорными поверхностями, каждая каретка оснащена дополнительными опорными роликами, воспринимающими боковые нагрузки и скомпонованными в три группы, при этом две группы указанных роликов размещены на концах каретки в зонах крепления опорных роликов, воспринимающих вертикальную нагрузку, и опираются на боковую опорную поверхность нижней направляющей балки, а третья группа расположена между ними и размещена в прямоугольном желобе верхней направляющей балки.

При этом нижняя направляющая балка выполнена с коробчатым поперечным сечением.

Кроме того, верхняя направляющая балка оснащена дополнительным элементом жесткости в виде соединенной с прямоугольным желобом балки с коробчатым поперечным сечением.

При этом каждая группа опорных роликов, контактирующая с боковой поверхностью нижней направляющей балки, оснащена по крайней мере двумя опорными роликами.

Кроме того, группа опорных роликов, размещенная в прямоугольном желобе, оснащена по крайней мере двумя опорными роликами.

При этом концы направляющих балок оснащены ограничителями для предотвращения выхода опорных роликов за пределы фермы.

Кроме того, в подвеске грузонесущей платформы концы поперечной несущей балки соединены с концами боковых ферм прямолинейными тягами с шарнирными узлами соединения типа "ухо-вилка" на концах с образованием балансирной подвески.

При этом каждая боковая ферма оснащена дополнительным нижним силовым поясом, содержащим балку, жестко соединенную с нижней и верхней направляющими балками и с их поперечными связями.

Кроме того, поперечные связи размещены с внешней стороны боковых ферм.

При этом опорные ролики для стабилизации положения клети в шахте подъемника размещены на торце поперечной несущей балки подвески

грузонесущей

платформы и в нижней части боковых ферм между

нижней направляющей балкой и балкой нижнего силового пояса.

Кроме того, в каждой каретке консольные захваты торцевых кромок поддона оснащены клиновидными ограничителями продольного и поперечного смещения поддона относительно каретки.

При этом клеть снабжена защитным экраном, закрепленным под поперечной балкой подвески грузонесущей платформы.

В механизме синхронного горизонтального перемещения грузонесущих кареток клети, содержащем две цепные передачи, размещенные на боковых треугольных рамах клети, каждая из которых включает грузонесущую цепь, огибающую ведущую звездочку и закрепленные на боковых фермах клети пассивные концевые звездочки, вал синхронизации, соединяющий ведущие звездочки цепных передач, электропривод, соединенный с валом синхронизации, и узел соединения каретки с грузонесущей цепью, согласно изобретению каждая цепная передача выполнена с замкнутым контуром, включающим правый и левый тяговые участки, и оснащена группой из трех последовательно огибаемых пассивных звездочек, размещенных в средней части боковой фермы клети между правым и левым тяговыми участками, со смещением вниз средней пассивной звездочки, а узел соединения каретки с грузонесущей цепью включает в себя закрепленную на середине каретки гребенку с двумя вертикальными пазами и закрепленные на правом и левом тяговом участках грузонесущей цепи два тяговых штыря, при этом при размещении гребенки грузонесущей каретки в средней части боковой фермы оба тяговых штыря входят в соответствующие вертикальные пазы гребенки.

При этом в каждой цепной передаче ведущая звездочка размещена на ее нижней ветви, при этом нижняя ветвь оборудована поддерживающей пассивной звездочкой и двумя натяжными устройствами, размещенными с двух сторон относительно ведущей звездочки.

В автомобильном поддоне, содержащем несущую конструкцию, состоящую из двух выполненных из листового материала корытообразных желобов для колес автомобиля, внешние боковые стенки которых оснащены горизонтальными отбортовками, и поперечных силовых балок, установленные в желобах порожки для ограничения смещения автомобиля и размещенный между корытообразными желобами настил, выполненный из листового материала, согласно изобретению несущая конструкция оснащена продольными силовыми балками, присоединенными снизу к корытообразным желобам, поперечные силовые балки размещены между указанными продольными силовыми балками и жестко соединены с ними с образованием горизонтальной несущей рамы с удлиненным прямоугольным проемом в ее средней части, при этом верхние кромки поперечных силовых балок оснащены выступающими в прямоугольный проем рамы горизонтальными опорными полками, взаимодействующими с соответствующими торцевыми поперечными опорными балками приемно-поворотного механизма автостоянки.

При этом поперечные силовые балки оснащены жестко соединенными с ними дополнительными поперечными опорными элементами, размещенными поперек продольных силовых балок.

Кроме того, поперечные силовые балки и дополнительные поперечные опорные элементы выполнены из уголкового профиля, причем каждый дополнительный поперечный опорный элемент выполнен с монотонным уменьшением высоты вертикальной полки.

При этом продольные силовые балки выполнены из листовой стали и включают в себя боковые стенки, нижнее основание и как минимум одну дополнительную продольную вертикальную стенку между боковыми стенками, причем верхние кромки вертикальных стенок жестко соединены с желобом с образованием замкнутого усиленного коробчатого профиля.

Кроме того, каждая продольная силовая балка включает в себя средний силовой элемент, выполненный в виде тонкостенного швеллера, и присоединенные к нему два боковых элемента в виде уголков.

При этом в дополнительных вертикальных стенках в местах пересечения их поперечными опорными элементами выполнены прорези.

Кроме того, внутренние боковые полки корытообразного желоба снабжены горизонтальными отбортовками, при этом настил выполнен из тонкостенного гофрированного листа и закреплен на указанных горизонтальных отбортовках с ориентацией гофр поперек поддона.

При этом кромки гофр закрыты уголковым усиливающим элементом.

Кроме того, поддон снабжен такелажными узлами, закрепленными на внешних боковых стенках несущей конструкции.

Сущность предложенного способа парковки автомобилей в многоярусной механизированной автостоянке заключается в том, что в способе парковки со сменой ориентации автомобиля из положения приема в положение транспортировки путем поворота поддона с автомобилем с приемной площадки внутрь клети, последняя служит как универсальное приспособление для горизонтальных и вертикальных перемещений автомобиля внутри автостоянки во всех операциях, начиная с приема поддона с автомобилем с приемно-поворотного механизма и кончая установкой его на несущие опорные консоли ячейки хранения. Для чего используют клеть, охватывающую с двух сторон консоли ячеек хранения на глубину вдвижения поддона.

Захват клетью поддона с автомобилем с приемно-поворотного механизма осуществляют в начальной фазе подъема клети, после захвата поддона с автомобилем, не останавливая клеть, начинают подъем поддона с автомобилем к ячейке хранения. Это дает возможность отказаться от дополнительных операций по передаче поддона для автомобиля с приемно-поворотного механизма на грузонесущую платформу клети и тем самым сократить временные затраты на прием автомобиля, а также отказаться от дополнительного оборудования для вертикального перемещения поддона для автомобиля на приемно-поворотном механизме как это имеет место в прототипе. Аналогичный выигрыш по времени получаем при выдаче автомобиля владельцу после парковки. При этом сохраняются комфортные условия для водителя при приеме и выдаче автомобиля. При передаче поддона с автомобилем на несущие опорные консоли ячейки хранения останавливают клеть при достижении поддона с автомобилем уровня выше несущих опорных консолей ячейки хранения, полностью охватывая клетью выбранную ячейку хранения, смещают поддон с автомобилем в ячейку хранения без выхода за пределы клети, устанавливают его над несущими опорными консолями, опускают клеть и фиксируют поддон с автомобилем на несущих опорных консолях ячейки хранения. Все перемещения поддона происходят внутри клети, что повышает надежность транспортировки автомобиля внутри автостоянки, так как вес поддона и автомобиля передается непосредственно на несущую конструкцию клети.

Наличие в многоярусной механизированной автостоянке, содержащей корпус, на нижнем этаже которого имеется приемная площадка, оснащенная заглубленным приемно-поворотным механизмом, и проем в стенке для приема и выдачи автомобилей, два ряда ячеек хранения с несущими опорными консолями, на которых установлены бесколесные поддоны для автомобилей, шахту подъемника, размещенную в проходе между рядами ячеек хранения над приемно-поворотным механизмом, подъемную клеть, имеющую грузонесущую платформу с прямоугольным проемом в средней части платформы, подвеску грузонесущей платформы клети и механизм горизонтального перемещения в клети поддона для автомобиля, приемно-поворотного механизма, оснащенного поворотной платформой с выступающим над полом приемной площадки ложементом, имеющим удлиненную прямоугольную форму в плане, для установки поддона для автомобиля с выходом торцевых и боковых кромок поддона за пределы ложемента, дает возможность исключить из состава приемно-поворотного механизма агрегаты для вертикального перемещения поддона при передаче его с приемной площадки в клеть, так как ложемент уже имеет возможность поворачиваться над полом приемной площадки, а его удлиненная прямоугольная ферма обеспечивает лучшее восприятие весовой нагрузки, так как колеса будут располагаться над фермой и нагрузка будет передаваться непосредственно на ферму, что уменьшит изгибные нагрузки, действующие на поддон, и позволит использовать в автостоянке поддоны меньшей массы.

Использование в автостоянке клети, оснащенной двумя боковыми фермами с выступающими за пределы грузонесущей платформы консолями, охватывающими с боковых сторон несущие опорные консоли ячеек хранения на глубину вдвижения поддона в ячейку хранения, и механизма горизонтального перемещения поддона в клети позволяет использовать клеть как универсальное приспособление для транспортировки поддона с автомобилем или без него внутри автостоянки между приемной площадкой и несущими опорными консолями ячеек хранения, обеспечивающее повышенную надежность транспортировки, так как при транспортировке поддон с автомобилем не выходит за пределы клети.

Выполнение приемной площадки с нишами, расположенными под боковыми фермами клети с двух сторон относительно приемно-поворотного механизма, позволяет более рационально организовать передачу захват клетью поддона с автомобилем и снизить тем самым затраты на обслуживание автомобиля.

Оснащение автостоянки съемными панелями, образующими пол приемной площадки в шахте подъемника, упрощает обслуживание приемно-поворотного механизма и обеспечивает комфортные условия для владельцев автомобилей.

Снабжение автостоянки направляющими рельсами, закрепленными на противоположных стенках шахты подъемника, и контактирующими с ними роликами, и оснащение подвески грузонесущей платформы клети соединенной с боковыми фермами поперечной балкой, размещенной в верхней части клети, с закреплением указанных роликов на внешней стороне боковых ферм и торцах поперечной балки повышает надежность транспортировки поддона с автомобилем или без него внутри автостоянки, так как позволяет передать силовые нагрузки непосредственно на направляющий рельс и исключить наклон грузонесущей площадки клети и смещение ее относительно шахты подъемника.

Формирование из роликов отдельных групп, в каждую из которых включены два ролика, контактирующие с боковыми поверхностями направляющего рельса, и третий ролик, контактирующий с торцевой поверхностью направляющего рельса, повышает точность позиционирования клети в шахте подъемника.

Выполнение каждой несущей опорной консоли ячейки хранения в виде треугольной фермы, имеющей горизонтальную балку, оснащенную узлами фиксации поддона, подкос и стойку повышает несущую способность консолей и увеличивает свободный объем нижележащей ячейки. Закрепление стойки в П-образных опорах на стенке корпуса упрощает юстировку несущих опорных консолей при строительстве автостоянки.

Выполнение подкоса с изломом и соединение точки излома раскосом с противолежащим углом фермы увеличивает свободный объем нижележащей ячейки хранения при сохранении несущей способности фермы.

Выполнение узлов фиксации поддона в виде двух разнесенных по длине горизонтальной балки треугольных выступов, взаимодействующих с силовой рамой поддона, упрощает установку поддона с автомобилем на несущие опорные консоли ячейки хранения и ограничивает смещение поддона в ячейке хранения.

Конструкция приемно-поворотного механизма для многоярусной механизированной автостоянки, имеющего заглубленную невращающуюся опорную раму, поворотную платформу для приема поддона с автомобилем или без него, соединяющее поворотную платформу и опорную раму устройство для передачи весовой нагрузки с поворотной платформы на опорную раму с возможностью поворота платформы относительно опорной рамы, и механизм поворота платформы с электроприводом, выполненный в виде понижающей шестеренчатой передачи, в которой большое зубчатое колесо закреплено на поворотной платформе, а малое - на выходном валу электродвигателя, закрепленного на опорной раме, разработана для работы с клетью, как с универсальным приспособлением для транспортировки автомобиля внутри автостоянки с исключением вертикальных перемещений поддона с автомобилем при передаче поддона с приемно-поворотного механизма в клеть.

Для этого поворотная платформа выполнена в виде фермы, имеющей прямоугольную в плане удлиненную верхнюю горизонтальную несущую раму, оснащенную опорами для поддона, включающими в себя торцевые поперечные опорные балки и выступающие за боковую поверхность верхней горизонтальной несущей рамы консольные опорные балки, нижнюю горизонтальную силовую раму, жестко соединенную с верхней горизонтальной несущей рамой стойками и раскосами, что обеспечивает высокую жесткость поворотной платформы и дает возможность удерживать поддон с автомобилем над полом приемной площадки без контакта с полом, а конструкция верхней горизонтальной несущей рамы обеспечивает устойчивое горизонтальное положение поддона на поворотной платформе, в том числе исключает наклон поддона при въезде на него автомобиля. Для поворота поддона не требуется повышенной точности ориентации поддона относительно приемно-поворотного механизма, так как поддон фиксируется торцевыми и боковыми поверхностями верхней горизонтальной несущей рамы. Оснащение поворотной платформы комбинированным опорным силопередающим узлом на нижней поверхности центральной части верхней горизонтальной несущей рамы и соосной с ним цилиндрической обечайкой, на нижнем конце которой закреплено воспринимающее изгибающий момент опорное кольцо, снабжение устройства для передачи силовой нагрузки закрепленными на опорной раме вертикальной цилиндрической колонной, верхняя часть которой введена в комбинированный опорный силопередающий узел, и опорными роликами, контактирующими с поверхностью опорного кольца на цилиндрической обечайке, и размещение большого зубчатого колеса шестеренчатой передачи на цилиндрической обечайке выше опорного кольца, обеспечивает горизонтальное положение верхней несущей рамы при приеме и выдаче автомобиля, в том числе при въезде (выезде) автомобиля на поддон за счет увеличения базы для создания противодействующего усилия. Использование цилиндрической обечайки для поворота платформы упрощает конструкцию приемно-поворотного механизма.

Верхняя часть вертикальной цилиндрической колонны снабжена ступенчатым валом, комбинированный опорный силопередающий узел оснащен закрепленным на хвостовике ступенчатого вала шариковым упорным подшипником, контактирующим с центральной частью верхней горизонтальной несущей рамы через подпятник со сферической опорной поверхностью, и закрепленным ниже него шариковым сферическим подшипником, при этом центр сферической поверхности подпятника совпадает с центром сферической поверхности обоймы шарикового сферического подшипника, что позволяет надежно воспринимать осевое усилие, в том числе и при смещении вектора нагрузки относительно оси вертикальной цилиндрической колонны.

Заполнение полости комбинированного опорного узла консистентной смазкой упрощает обслуживание поворотного устройства.

Оснащение неподвижной опорной рамы регулируемыми опорами упрощает регулировку и монтаж приемно-поворотного механизма.

Конструкция клети для транспортировки поддона внутри многоярусной механизированной автостоянки, содержащей грузонесущую платформу, образованную двумя боковыми фермами, соединенными между собой двумя поперечными балками с образованием прямоугольного проема в средней части грузонесущей платформы, подвеску грузонесущей платформы, образованную поперечной несущей балкой, концы которой соединены с боковыми фермами с образованием двух симметричных боковых треугольных рам, опорные ролики для стабилизации положения клети в шахте, размещенные на внешней стороне боковых треугольных рам, направляющие, размещенные на боковых фермах, установленные в указанных направляющих две грузонесущие каретки с опорными роликами, воспринимающими вертикальную нагрузку, и выступающими в пределы прямоугольного проема в средней части грузонесущей платформы консольными захватами торцевых кромок поддонов, и механизм синхронного горизонтального перемещения в клети грузонесущих кареток, усовершенствована для использования ее в качестве универсального приспособления для транспортировки автомобиля внутри автостоянки с минимальным количеством операций, совместимого с другими основными узлами автостоянки и обеспечивающего более точное позиционирование консольных захватов торцевых кромок поддона и самих поддонов относительно клети, приемно-поворотного механизма и несущих опорных консолей ячеек хранения.

Точность позиционирования в клети консольных захватов торцевых кромок поддона при транспортировке клетью поддона внутри автостоянки обеспечивается конструкцией боковых ферм и кареток. Каждая из боковых ферм содержит жестко соединенные поперечными связями верхнюю и нижнюю направляющие балки, простирающиеся в стороны на величину бокового перемещения грузонесущих кареток, при этом верхняя направляющая балка выполнена с прямоугольным желобом, а нижняя направляющая балка оснащена верхней и боковой опорными поверхностями, что повышает жесткость фермы и грузонесущей платформы клети в целом и обеспечивает минимальные деформации грузонесущей платформы независимо от того находится автомобиль в средней части грузонесущей платформы или перемещен вправо или влево для установки в ячейку хранения.

Каждая каретка оснащена дополнительными опорными роликами, воспринимающими боковые нагрузки и скомпонованными в три группы, при этом две группы указанных роликов размещены на концах каретки в зонах крепления опорных роликов, воспринимающих вертикальную нагрузку, и опираются на боковую опорную поверхность нижней направляющей балки, а третья группа расположена между ними и размещена в прямоугольном желобе верхней направляющей балки, что обеспечивает повышенную точность координации каретки относительно верхней и нижней направляющих балок за счет исключения поперечного смещения каретки.

Выполнение нижней направляющей балки с коробчатым поперечным сечением и оснащение верхней направляющей балки дополнительным элементом жесткости увеличивает жесткость боковых ферм и уменьшает деформации грузонесущей платформы при перемещении поддона с автомобилем в клети.

Оснащение каждой группы опорных роликов, контактирующих с боковой поверхностью нижней направляющей балки по крайней мере двумя опорными роликами, способствует более точной координации каретки относительно нижней направляющей балки за счет увеличения площади контактной зоны.

Более точной координации каретки способствует также оснащение по крайней мере двумя опорными роликами группы опорных роликов, размещенной в прямоугольном желобе.

Оснащение концов направляющих балок ограничителями для предотвращения выхода опорных роликов за пределы фермы повышает надежность транспортировки поддона клетью при перемещении поддона внутри клети.

Использование балансирной подвески способствует более рациональному распределению нагрузок на клеть и направляющие рельсы шахты подъемника.

Наличие дополнительного нижнего силового пояса, содержащего балку, жестко соединенную с нижней и верхней направляющими балками и с их поперечными связями, повышает жесткость грузонесущей платформы.

Размещение опорных роликов для стабилизации положения клети в шахте на торце поперечной несущей балки подвески грузонесущей платформы и в нижней части боковых ферм между нижней направляющей балкой и балкой нижнего силового пояса способствует снижению поперечных нагрузок на клеть и направляющие рельсы, так как обеспечивает максимальное расстояние между верхним и нижним роликами.

Оснащение в каждой каретке консольных захватов торцевых кромок поддонов клиновидными ограничителями продольного и поперечного смещения поддонов относительно каретки способствует более точному позиционированию поддона на каретках клети и позволяет снизить требования к точности позиционирования поддона на несущих опорных консолях ячейки хранения и приемно-поворотном механизме.

Конструкция механизма синхронного горизонтального перемещения грузонесущих кареток клети, содержащего две цепные передачи, размещенные на боковых треугольных рамах клети, каждая из которых включает грузонесущую цепь, огибающую ведущую звездочку и закрепленные на боковых фермах клети пассивные концевые звездочки, вал синхронизации, соединяющий ведущие звездочки цепных передач, электропривод, соединенный с валом синхронизации, и узел соединения каретки с грузонесущей цепью, усовершенствована для работы с клетью, как с универсальным приспособлением для транспортировки поддона с автомобилем внутри автостоянки и обеспечивает повышенную надежность перемещения кареток и точное позиционирование кареток и соответственно поддона с автомобилем в средней части клети и в правом и левом крайних положениях.

Для этого каждая цепная передача выполнена с замкнутым контуром, включающим правый и левый тяговые участки, и оснащена группой из трех последовательно огибаемых пассивных звездочек, размещенных в средней части боковой фермы клети между правым и левым тяговыми участками, со смещением вниз средней пассивной звездочки, а узел соединения каретки с грузонесущей цепью включает в себя закрепленную на середине каретки гребенку с двумя вертикальными пазами и закрепленные на правом и левом тяговом участках грузонесущей цепи два тяговых штыря, при этом при размещении гребенки грузонесущей каретки в средней части боковой фермы оба тяговых штыря входят в соответствующие вертикальные пазы гребенки, что обеспечивает остановку поддона в средней части клети над прямоугольным проемом в позиции, соответствующей передаче поддона с клети на верхнюю горизонтальную несущую раму поворотной платформы приемно-поворотного устройства. Случайный "перебег" цепи не приводит к смещению поддона относительно данной позиции, так как в этом случае тяговые штыри перемещаются вертикально между боковыми и средней пассивными звездочками без горизонтального смещения. Аналогичное явление имеет место при перемещении каретки в крайние правое и левое положения, соответствующие передаче поддона на несущие опорные консоли ячейки хранения. Это снижает требования к точности привода механизма синхронного горизонтального перемещения грузонесущих кареток клети и упрощает синхронизацию работы двух цепных передач.

Размещение в каждой цепной передаче ведущей звездочки на ее нижней ветви, при этом нижняя ветвь оборудована поддерживающей пассивной звездочкой и двумя натяжными устройствами, размещенными с двух сторон относительно ведущей звездочки, повышает надежность работы механизма синхронного горизонтального перемещения грузонесущих кареток клети.

Сущность реализации изобретения применительно к поддону для хранения автомобиля в механизированной автостоянке заключается в обеспечении передачи поддона с грузонесущей платформы клети на приемно-поворотный механизм и на несущие опорные консоли ячеек хранения без предъявления высоких требований к точности позиционирования поддона относительно приемно-поворотного механизма и грузонесущей платформы, что позволит исключить операции по юстировке поддона относительно приемно-поворотного механизма и снизить временные затраты на обслуживание автомобиля при его парковке.

Это достигается тем, что основание поддона выполнено в виде горизонтальной несущей рамы с удлиненным прямоугольным проемом в ее средней части, что увеличивает опорную базу поддона, позволяя ему полностью охватить проемом несущей рамы удлиненную верхнюю горизонтальную несущую раму приемно-поворотного механизма. Передача крутящего момента осуществляется непосредственным контактом боковых поверхностей удлиненного прямоугольного проема основания поддона и верхней горизонтальной несущей рамы приемно-поворотного механизма, что упрощает конструкцию последнего. Размеры горизонтального проема рамы поддона и верхней горизонтальной несущей рамы приемно-поворотного механизма выбираются с учетом точности позиционирования грузонесущих кареток клети. Весовая нагрузка с поддона на приемно-поворотный механизм передается с использованием горизонтальных полок на верхних кромках поперечных силовых балок и нижними опорными поверхностями продольных силовых балок, взаимодействующими с соответствующими торцевыми поперечными опорными балками приемно-поворотного механизма. Дополнительно повышается жесткость поддона по отношению к продольному изгибу, так как основную изгибную нагрузку будут нести жестко соединенные друг с другом продольные силовые балки и корытообразные желобы для колес автомобиля.

Оснащение поперечных силовых балок жестко соединенными с ними дополнительными поперечными опорными элементами, размещенными поперек продольных силовых балок, повышает конструкционную жесткость поддона, что позволяет полностью изготовить его из листового материала и снизить затраты на его изготовление.

Выполнение поперечных силовых балок и дополнительных поперечных опорных элементов из уголкового профиля дает возможность использовать стандартные прокатные уголковые профили, что удешевляет строительство автостоянки.

Выполнение каждого дополнительного поперечного опорного элемента с монотонным уменьшением высоты вертикальной полки обеспечивает равнопрочность элементов поддона.

Выполнение продольных силовых балок из листовой стали и включающих в себя боковые стенки, нижнее основание и как минимум одну дополнительную продольную вертикальную стенку между боковыми стенками, при этом верхние кромки вертикальных стенок жестко соединены с желобом с образованием замкнутого усиленного коробчатого профиля, увеличивает жесткость поддона, а наличие в каждой продольной силовой балке среднего силового элемента, выполненного в виде тонкостенного швеллера, и присоединенных к нему двух боковых элементов в виде уголков позволяет изготавливать их из листовой стали.

Выполнение в дополнительных вертикальных стенках в местах пересечения их поперечными опорными элементами прорезей дает возможность изготавливать их в виде единой балки.

Снабжение внутренних боковых полок корытообразного желоба горизонтальными отбортовками и выполнение настила из тонкостенного гофрированного листа с закреплением его на указанных горизонтальных отборгонках с ориентацией гофр поперек поддона, а также защита кромок гофр уголковым усиливающим элементом уменьшает вероятность повреждения их при въезде и выезде автомобиля.

Снабжение поддона такелажными узлами, закрепленными на внешних боковых стенках несущей конструкции, упрощает транспортировку поддона с завода-изготовителя на автостоянку.

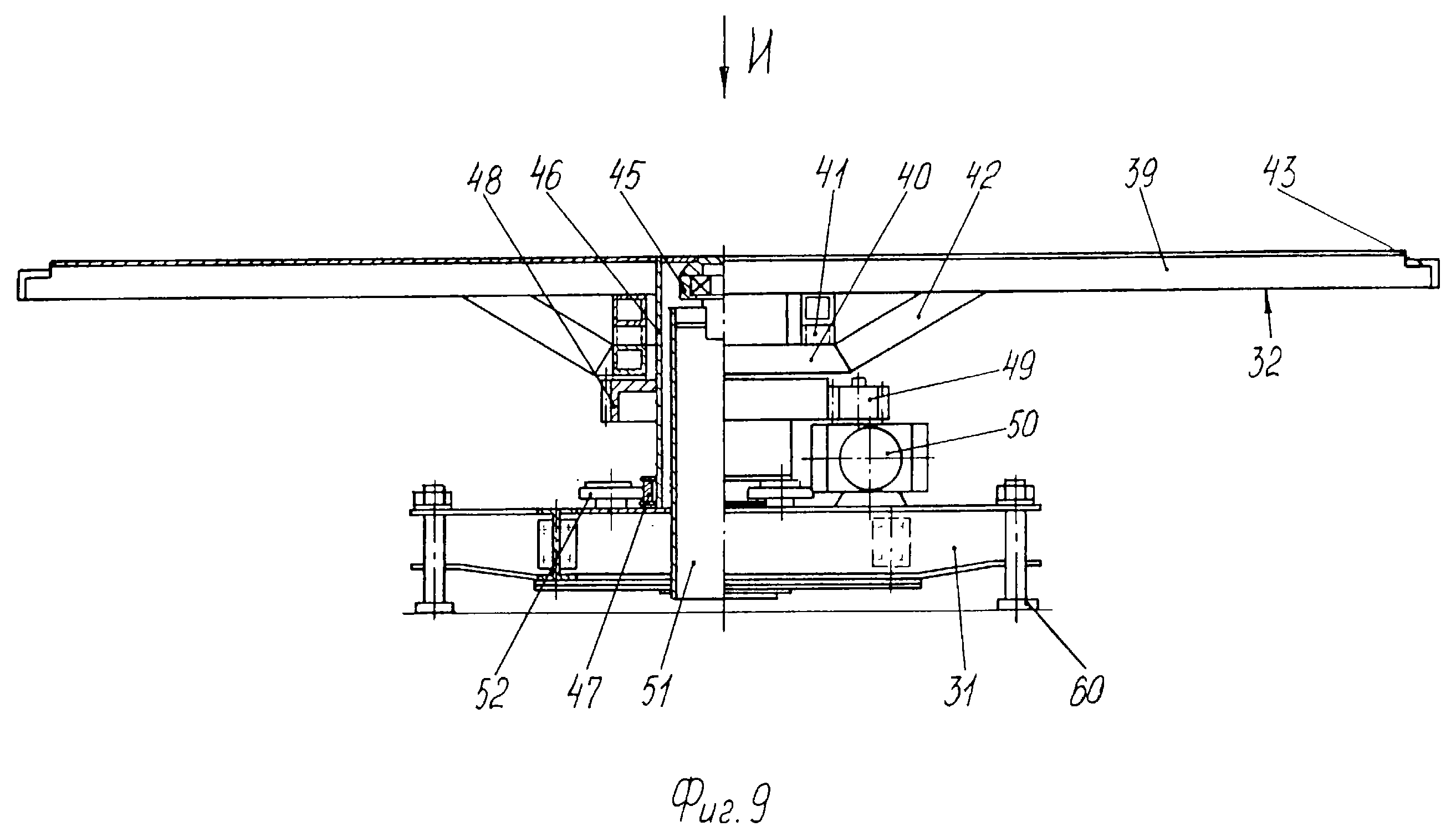

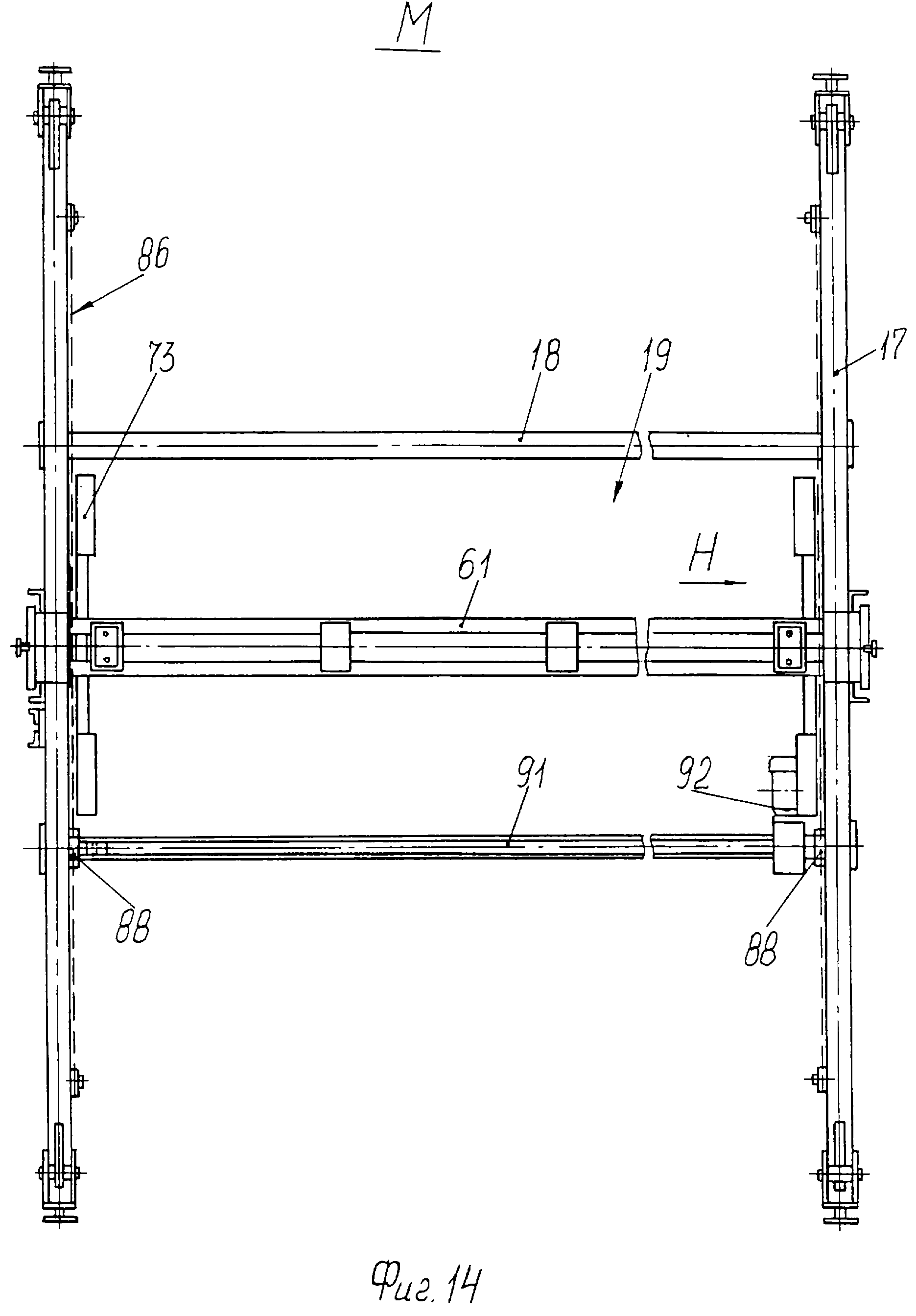

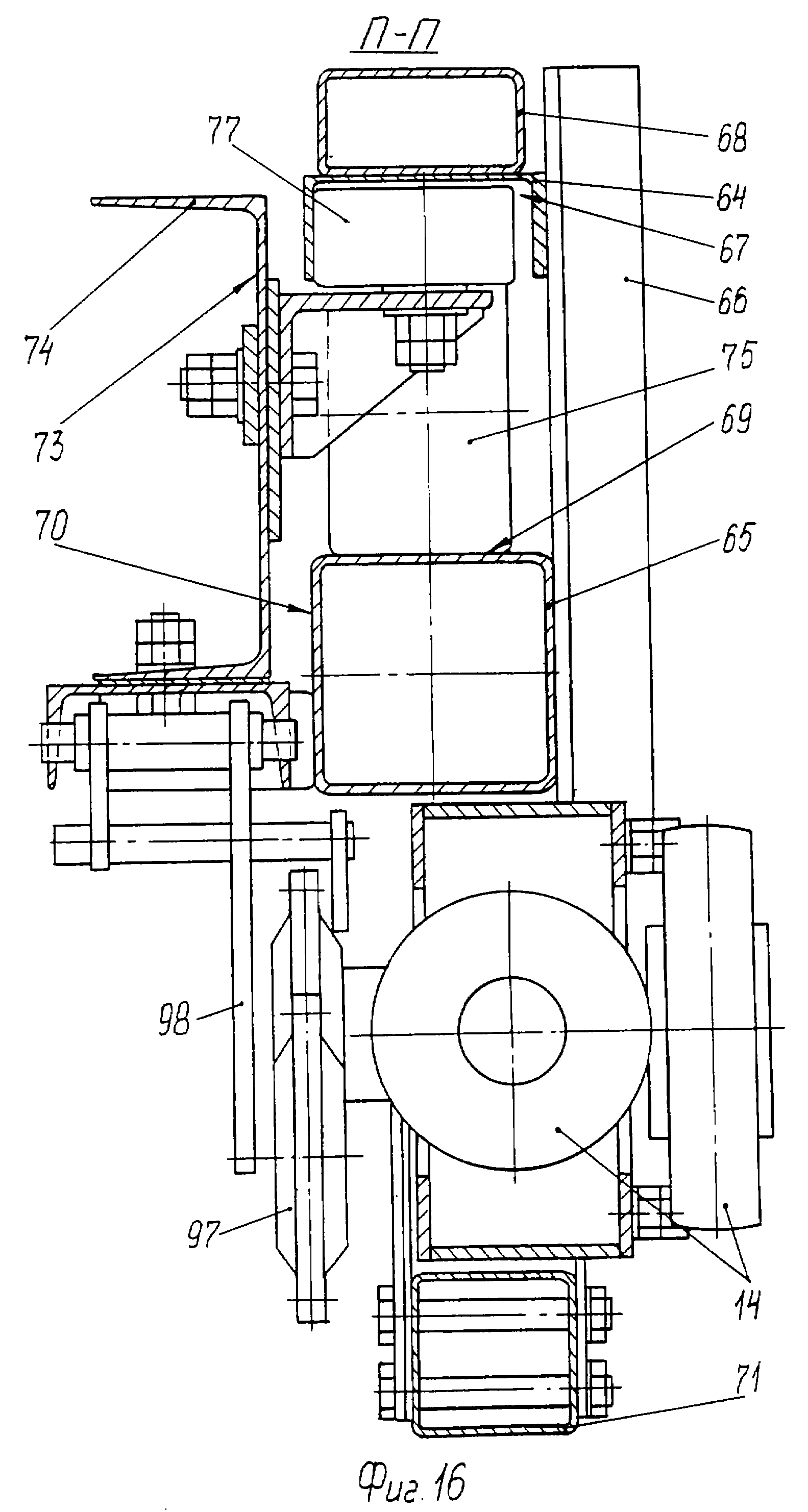

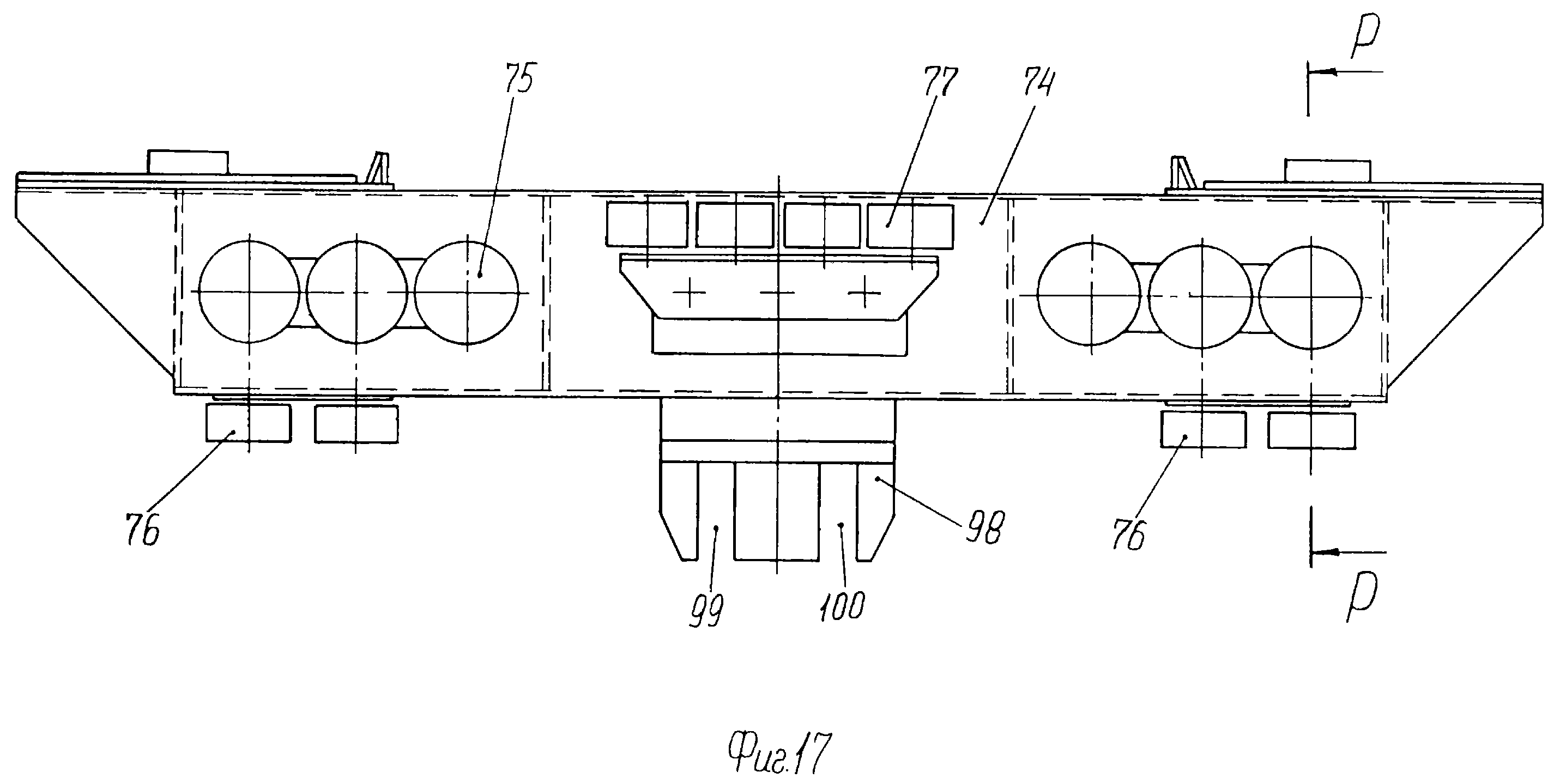

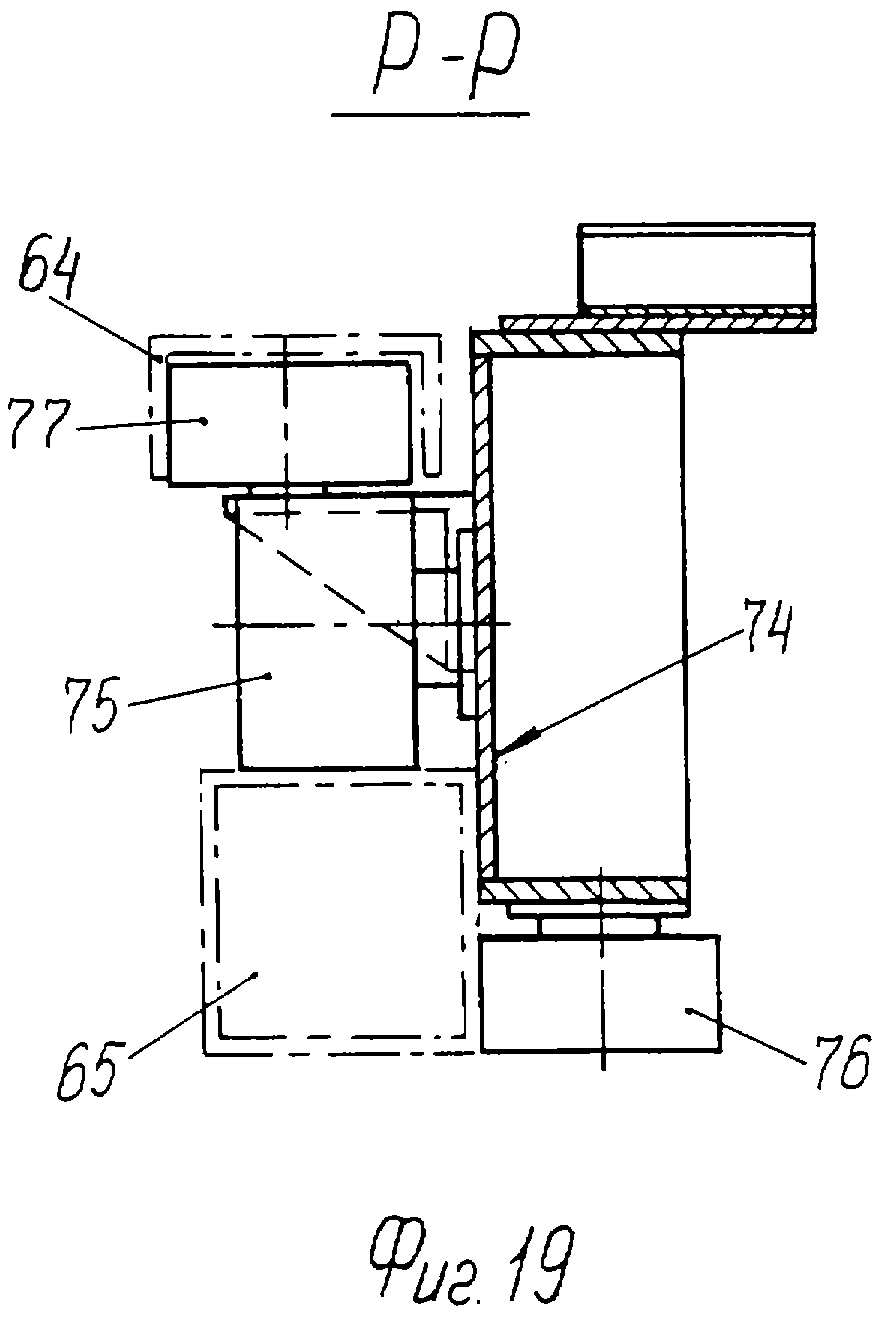

На фиг.1 изображена предлагаемая автостоянка, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - вид В на фиг. 2; на фиг.5 - вид Г на фиг.4; на фиг.6 - разрез Д-Д на фиг.2; на фиг.7 - вид Е на фиг. 6; на фиг.8 - разрез Ж-Ж на фиг.7; на фиг.9 - приемно-поворотный механизм, общий вид; на фиг.10 - вид И на фиг.9; на фиг.11 - разрез К-К на фиг. 10; на фиг.12 - разрез Л-Л на фиг.10; на фиг.13 - общий вид клети; на фиг. 14 - вид М на фиг.13 (со снятым защитным экраном; на фиг.15 - вид Н на фиг. 14; на фиг.16 - разрез П-П на фиг.13; на фиг.17 и 18 - каретка в двух проекциях, общий вид и вид сверху; на фиг.19 - разрез Р-Р на фиг.17, показывающий положение каретки относительно направляющих; на фиг.20 - поддон, вид сверху; на фиг.21 - разрез С-С на фиг.20; на фиг.22 - разрез Т-Т на фиг. 21; на фиг.23 - разрез У-У на фиг.20; на фиг.24 - разрез Ф-Ф на фиг.23.

Многоярусная механизированная автостоянка содержит корпус 1, на нижнем этаже которого имеется приемная площадка 2 и проем 3 в стенке для приема и выдачи автомобилей. В корпусе размещены два ряда ячеек 4 хранения с несущими опорными консолями 5, на которых установлены бесколесные поддоны 6 для автомобилей с выступанием торцевых кромок поддонов за пределы консолей. Проем 3 в стенке размещен под левой нижней ячейкой хранения. Шахта 7 подъемника размещена в проходе между рядами ячеек хранения.

В шахте 7 вертикально перемещается подъемная клеть 8, имеющая грузонесущую платформу 9. Привод 10 подъема клети размещен на верхнем этаже автостоянки и соединен гибкой связью, например тросом 11, с подвеской 12 грузонесущей платформы. На стенках шахты 7 имеются направляющие рельсы 13, с которыми контактируют закрепленные на клети ролики 14. Подъемник оснащен противовесом 15. Для обслуживания автостоянки имеются лестницы 16. Клеть 8 имеет две боковые фермы 17, охватывающие с боковых сторон несущие опорные консоли 5 ячеек хранения на глубину вдвижения поддона 6. Боковые фермы 17 соединены между собой двумя поперечными балками 18 с образованием прямоугольного проема 19 в средней части грузонесущей платформы 9.

Каждая несущая опорная консоль 5 ячейки хранения выполнена в виде треугольной фермы 20, имеющей горизонтальную балку 21, подкос 22 и стойку 23, жестко закрепленную в П-образных опорах 24 на стенке корпуса 1. Подкос 22 выполнен с изломом и точка 25 излома соединена раскосом 26 с противолежащим углом фермы 20. Каждая горизонтальная балка 21 оснащена двумя узлами фиксации поддона 6. Узлы фиксации поддона выполнены в виде двух разнесенных по длине горизонтальной балки 21 треугольных выступов 27. С внешней стороны к треугольным выступам 27 примыкают опорные площадки 28 для поддонов.

Приемная площадка 2 оборудована приемно-поворотным механизмом 29 для перемещения установленного на нем поддона 6 с автомобилем или без него из положения приема в положение транспортировки внутри автостоянки и обратно. Приемно-поворотный механизм 29 размещен ниже уровня пола приемной площадки 2 в приямке 30. Приемно-поворотный механизм 29 содержит заглубленную невращающуюся опорную раму 31 и поворотную платформу 32 с выступающим над полом приемной площадки 2 ложементом 33, имеющим удлиненную прямоугольную форму в плане, для установки поддона 6 с выходом торцевых и боковых кромок поддона за пределы ложемента.

Приемная площадка 2 имеет ниши 34, расположенные под боковыми фермами 17 клети 8 с двух сторон относительно приемно-поворотного механизма 29. При приеме автомобиля на хранение, а также при выдаче автомобиля после парковки грузонесущая платформа 9 располагается ниже ложемента 33, так, что ее боковые фермы 17 находятся в нишах 34, а продольные балки 18 - с двух сторон относительно приемно-поворотного механизма 29 (крайнее нижнее положение грузонесущей платформы 9 показано на фиг.7 пунктирной линией). Пол приемной площадки 2 образован съемными панелями 35. Со стороны входного проема 3 приемная площадка оснащена пандусом 36 для въезда автомобиля на установленный на ложементе 33 поддон 6 и обратно. Приемная площадка оборудована боковыми декоративными стенками 37, обрамляющими центральную зону площадки 2, на которой происходит прием и выдача автомобилей, и ограждающими владельцев автомобилей и обслуживающий персонал от контакта с подвижными элементами подъемника. Проем 3 перекрывается дистанционно-управляемыми воротами 38.

Поворотная платформа 32 выполнена в виде фермы, имеющей прямоугольную в плане, удлиненную верхнюю горизонтальную несущую раму 39 и нижнюю горизонтальную силовую раму 40, жестко соединенную с верхней горизонтальной несущей рамой стойками 41 и раскосами 42. Верхняя горизонтальная несущая рама 39 оснащена опорами для поддона, включающими в себя торцевые поперечные опорные балки 43 и выступающие за боковую поверхность верхней горизонтальной несущей рамы консольные опорные балки 44, закрепленные в средней части горизонтальной несущей рамы 39. Совместно с указанными опорами горизонтальная несущая рама 39 образует ложемент 32 для поддона 6.

Поворотная платформа 32 имеет комбинированный опорный силопередающий узел 45 на нижней поверхности центральной части верхней горизонтальной несущей рамы 39 и соосную с ним цилиндрическую обечайку 46, на нижнем конце которой закреплено воспринимающее изгибающий момент опорное кольцо 47. На цилиндрической обечайке 46 выше опорного кольца 47 закреплено большое зубчатое колесо 48 понижающей шестеренчатой передачи. Малое зубчатое колесо 49 закреплено на выходном валу электродвигателя 50, установленного на опорной раме 31.

Поворотная платформа 32 и опорная рама 31 соединены между собой устройством для передачи весовой нагрузки с поворотной платформы на опорную раму, включающим в себя закрепленную на опорной раме вертикальную цилиндрическую колонну 51, верхняя часть которой введена в комбинированный опорный силопередающий узел 45, и опорными роликами 52, контактирующими с поверхностью опорного кольца 47 на цилиндрической обечайке 48. Опорные ролики 52 в количестве не меньше трех равномерно распределены вокруг опорного кольца 47. Верхняя часть вертикальной цилиндрической колонны 51 снабжена ступенчатым валом 53. Комбинированный опорный силопередающий узел 45 оснащен закрепленным на хвостовике 54 ступенчатого вала 53 шариковым упорным подшипником 55, контактирующим с центральной частью верхней горизонтальной несущей рамы через подпятник 56 со сферической опорной поверхностью, и закрепленным ниже шарикового упорного подшипника 55 шариковым сферическим подшипником 57, при этом центр сферической поверхности подпятника 56 совпадает с центром сферической поверхности обоймы шарикового сферического подшипника 57. Радиус сферической поверхности подпятника 56 равен радиусу сферической поверхности внешней обоймы шарикового сферического подшипника 57. Комбинированный опорный узел снабжен уплотнением 58 и его полость 59 заполнена консистентной смазкой. Невращающаяся опорная рама 31 оснащена регулируемыми опорами 60.

Клеть 8 для транспортировки поддона 6 с автомобилем или без него внутри многоярусной механизированной автостоянки имеет грузонесущую платформу 9, образованную двумя боковыми фермами 17, соединенными между собой двумя поперечными балками 18 с образованием прямоугольного проема 19 в средней части грузонесущей платформы. Подвеска 12 грузонесущей платформы включает в себя поперечную несущую балку 61, концы которой соединены с концами боковых ферм 17 прямолинейными тягами 62 с образованием двух симметричных боковых треугольных рам. Тяги 62 соединены с концами боковых ферм шарнирными узлами 63 типа "ухо-вилка", формируя балансирную подвеску. К поперечной балке 61 подсоединяются концы тросов 11, соединяющие ее с приводом 10 подъема клети.