Способ химической стабилизации отработанных вредных отходов, содержащих тяжелые металлы - RU2046112C1

Код документа: RU2046112C1

Чертежи

Описание

Изобретение относится к химической промышленности тяжелых металлов и может быть использовано, в частности в металлургии, где необходим контроль за выбросами из печей.

При производстве сталей в электродуговых печах (ЭДП) в типичном ЭДП процессе твердые компоненты шихты, включая металлолом, известняк, негашеную известь, железную руду и ферросплавные добавки, вводят в печь сверху. Расплавленную сталь разливают при температуре обычно 3000оF (1650оС) в ковш и далее в блюмы или в слитки.

При таком способе имеют место выбросы частиц в процессе загрузки шихты, разливки металла, пневматического введения добавок, кислородной продувки, расплавления рафинирования. Эта твердая пыль, выделяющаяся из электродуговых печей, собирается в емкости. Даже при тщательном контроле загрязнения поверхности для минимизации проблем, связанных с выделением пыли из электродуговых печей, ЕРА (Агентство по защите окружающей среды) определило, что такая неорганическая пыль относится к вредным отходам. В частности, пыль, выделяемая электродуговыми печами, классифицируется этим агентством как вредные отходы.

В связи с этим были сделаны попытки разработать методы связывания пыли, выделяемой электродуговыми печами.

Известен способ обработки тонкодисперсных отходов, содержащих тяжелый металл, предусматривающий для связывания последнего обработку отходов перемешиванием в присутствии воды с эффективным количеством соли, в том числе сульфата железа (по описанию гидрата) с добавлением к полученной смеси основания кальция до рН ≥ 7.

Известен также способ обработки тонкодисперсных отходов, содержащих свинец и кадмий, путем смешения с эффективным количеством извести и водного раствора неорганической соли, выделяющей сульфид, достаточный для выщелачивания кадмия до концентрации менее 1 мл м-1 и свинца менее5 млн-1.

Известен также способ обработки отходов, содержащих тяжелые металлы, путем смешения (в водной среде) с осадителем (при рН 9) щелочью, в т.ч. известью, с последующим введением к продукту взаимодействия сульфата железа добавки осадителя, содержащего ионы металла, способные образовывать нерастворимый осадок гидроксидов при рН ≃ 8-9, со снижением при этом в обрабатываемом материале концентрации тяжелых металлов до 0, 01-0,1 кг/л.

Цель изобретения связывание пыли, выделяемой электродуговыми печами, содержащей тяжелые металлы с образованием относительно непроницаемых бетоноподобных отходов.

Процесс химической стабилизации включает перемешивание пыли из электродуговой печи с порошком из обожженной извести, с золой-уносом и гашеной известью для получения смеси со щелочностью 9-9, 5% После сухого перемешивания добавляют в сухую смесь водный раствор, содержащий гидрат закиси железа и сульфат кальция, полученный путем перемешивания гептагидрата сульфата железа, гидроокись кальция и воду, причем смесь имеет рН около 7. Затем эту смесь добавляют в смесительную емкость и тщательно перемешивают. Полученный раствор, содержащий около 1/3 по массе пыли из электродуговой печи, является безвредным, после этого его можно транспортировать на свалку.

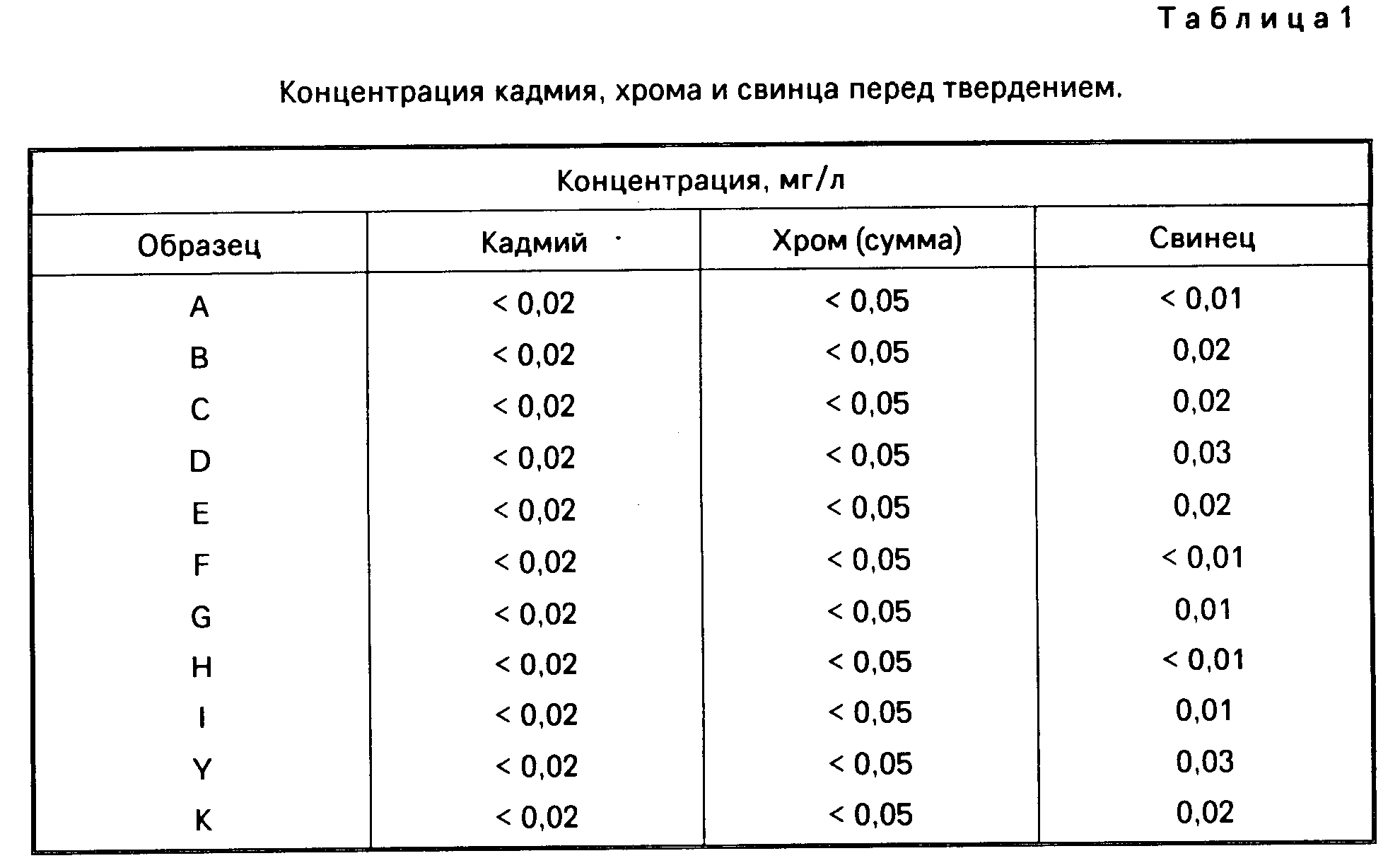

Стандарты, разработанные под руководством Агентства по защите окружающей среды США (ЕРА), определяют, что свинец,

кадмий и хром являются компонентами пыли, выделяемой электродуговыми печами, и устанавливают следующие выщелоченные концентрационные пределы вредных веществ, т.е. значения, которые в шесть раз жестче,

чем в стандарте на питьевую воду (6хDWS), причем принята тестовая методика для определения токсичности (ЕРТТ), мг/л: Свинец 0,30 Кадмий 0,06 Хром 0,30

Типичные значения для необработанной

пыли, выделяемой электродуговыми печами, по методике ЕРТТ, мг/л: Свинец 1,39 Кадмий 1,7 Хром 0,9

Анализ пыли по методике ЕРТТ, выделяемой электродуговыми печами, подвергнутой воздействию

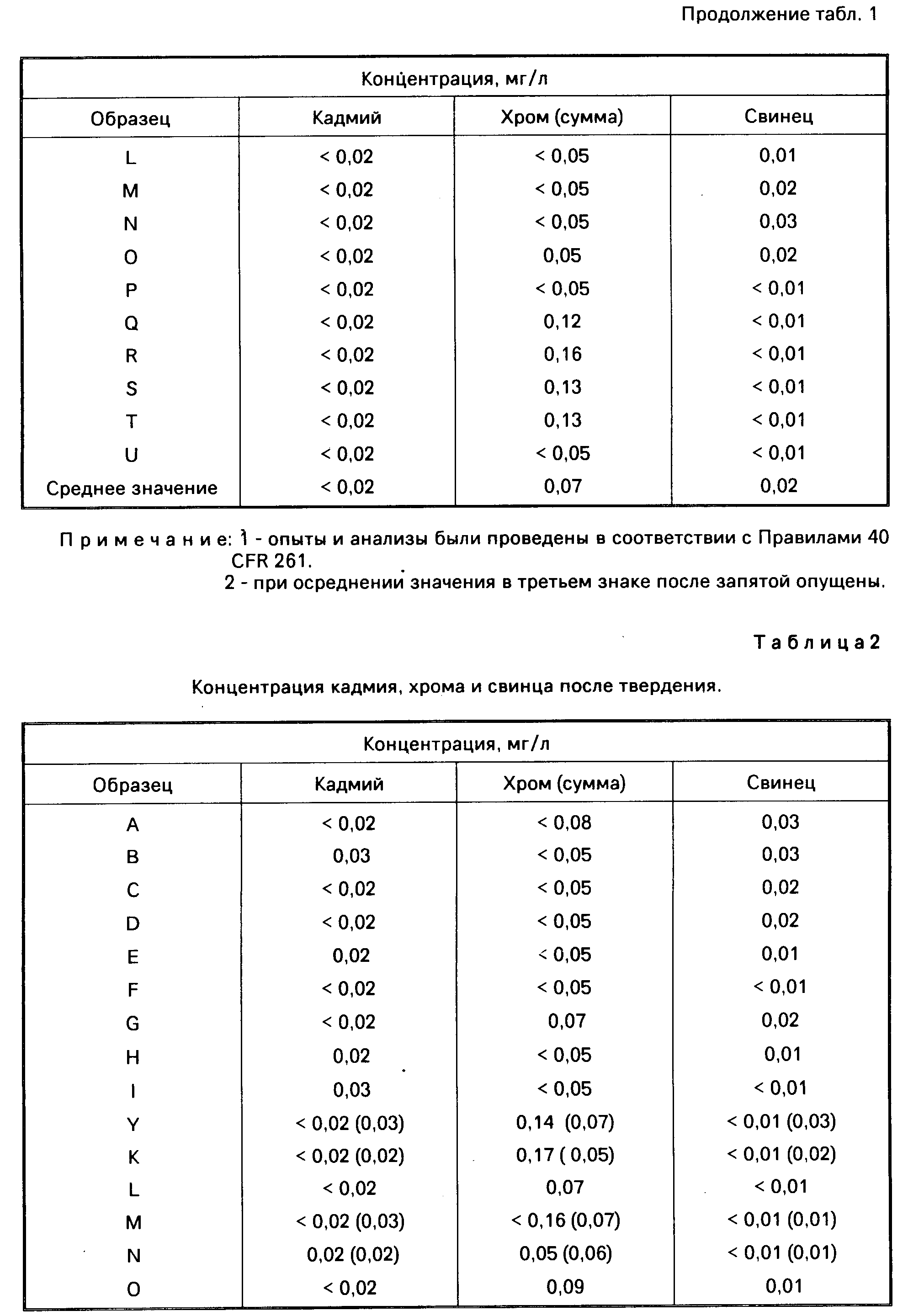

процесса химической стабилизации по изобретению, показал существенное снижение уровня концентрации вредных веществ, который составил до и после продолжительного твердения около, мг/л: Свинец 0,02

Кадмий 0,02 Хром 0,07

На практике для реализации изобретения пользуются следующими химическими продуктами: зола-унос, состоящая из SiO2 и Al2O3, известковый

порошок, состоящий из СаО, гашеная известь, состоящая из Са(ОН)2, гептагидрат сульфата железа.

Хотя соотношения этих веществ могут меняться в ограниченных пределах, имеются определенные соотношения, позволяющие реализовать этот способ, а именно, мас.

Пыль из электроду- говой печи 35 Зола-унос 6 Известковый порошок 15

Гептагидрат сульфата железа

10 Гашеная известь 6 Вода 28.

Используя вещества в указанных пропорциях, проводят процесс в следующие стадии:

1. Перемешивание пыли из электродуговой печи, известкового

порошка, золы-уноса и гашеной извести в течение приблизительно 1-2 мин. При необходимости можно менять количество гашеной извести для получения смеси, имеющей щелочность 9-9,5%

2 Добавление к

указанной смеси водного раствора, имеющего рН около 7 и состоящего из воды, гептагидрата сульфата железа и гидроксида кальция.

3. Перемешивание около 10 мин с получением пастообразного вещества, которое после этого твердеет в течение нескольких часов с образованием непроницаемых бетоноподобных твердых отходов. Процесс твердого упрочнения может продолжаться несколько недель и более.

При реализации изобретения было обнаружено, что ключевая особенность его заключается в наличии ионов железа. Много работы было проведено ранее в лабораторных или модельных условиях с использованием гептагидрата сульфата железа. Однако такой источник ионов железа необязательно должен быть совершенно чистым, например, его можно выделить из таких промышленных источников, как отходы травильного раствора, побочного продукта металлургического производства. Большое значение для реализации изобретения имеет наличие такого источника ионов железа, т.е. изобретение позволяет с пользой применить побочный продукт для фиксации вредных отходов.

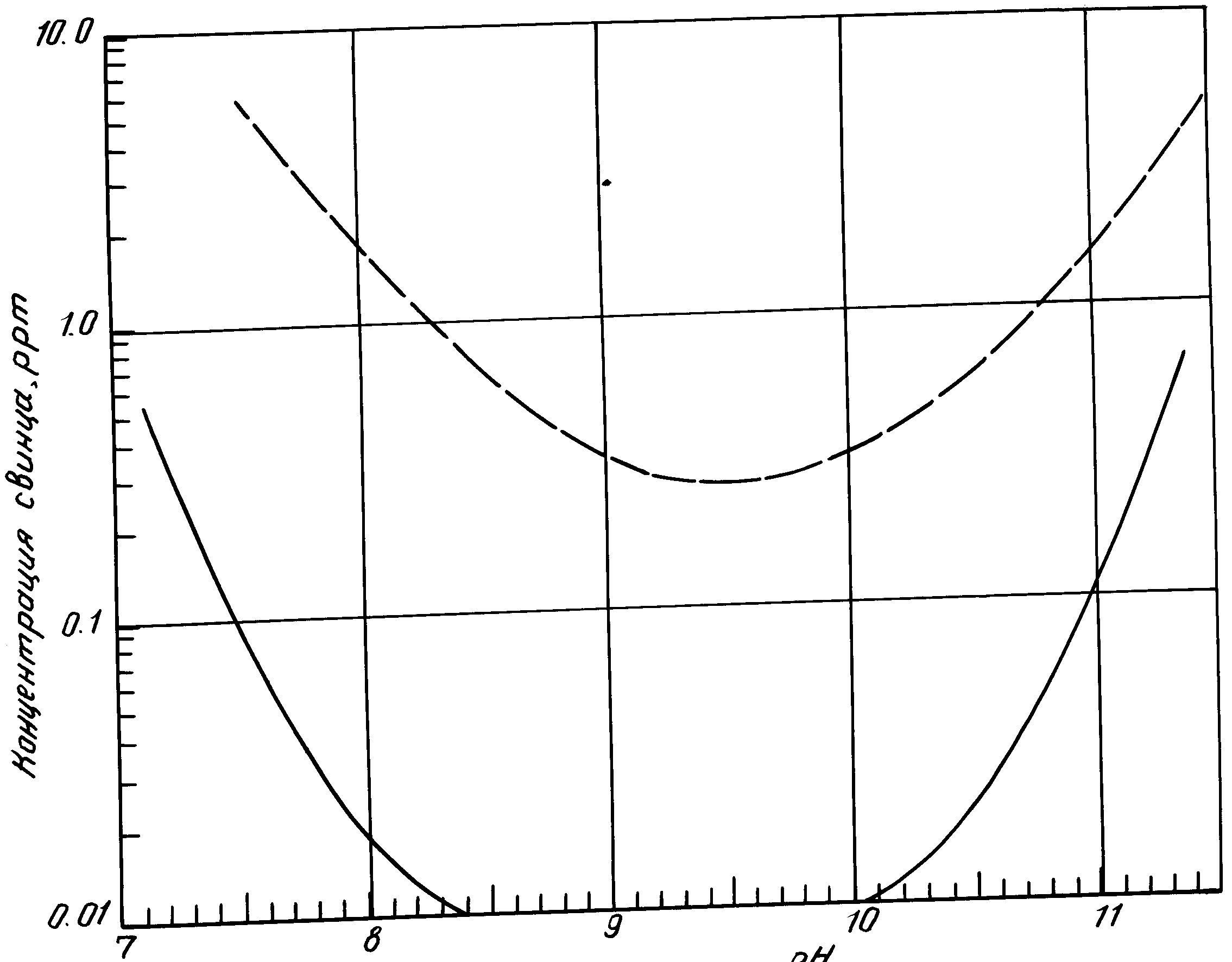

На чертеже приведен график, показывающий преимущества, связанные с использованием ионов железа при осуществлении предложенного способа. Здесь видно влияние показателя рН на концентрацию свинца в химически стабилизированной пыли, выделяемой электродуговой печью, при наличии ионов железа и при их отсутствии. Верхняя кривая характеризует опыты, в которых ионы железа отсутствовали в водном растворе. Определенное преимущество имело место при поддержании рН в диапазоне 9-10, как это представлено нижней кривой, когда водный раствор содержал ионы железа.

Эти данные свидетельствуют о том, что не более 0,2 мас. ионов железа достаточно для эффективного уменьшения концентрации свинца, а также кадмия и хрома до величин, соответствующих стандарту ЕРА. Для подтверждения эффективности данного способа для снижения токсичности пыли, выделяемой электродуговыми печами, была проанализирована 21 проба, причем они были выбраны случайно.

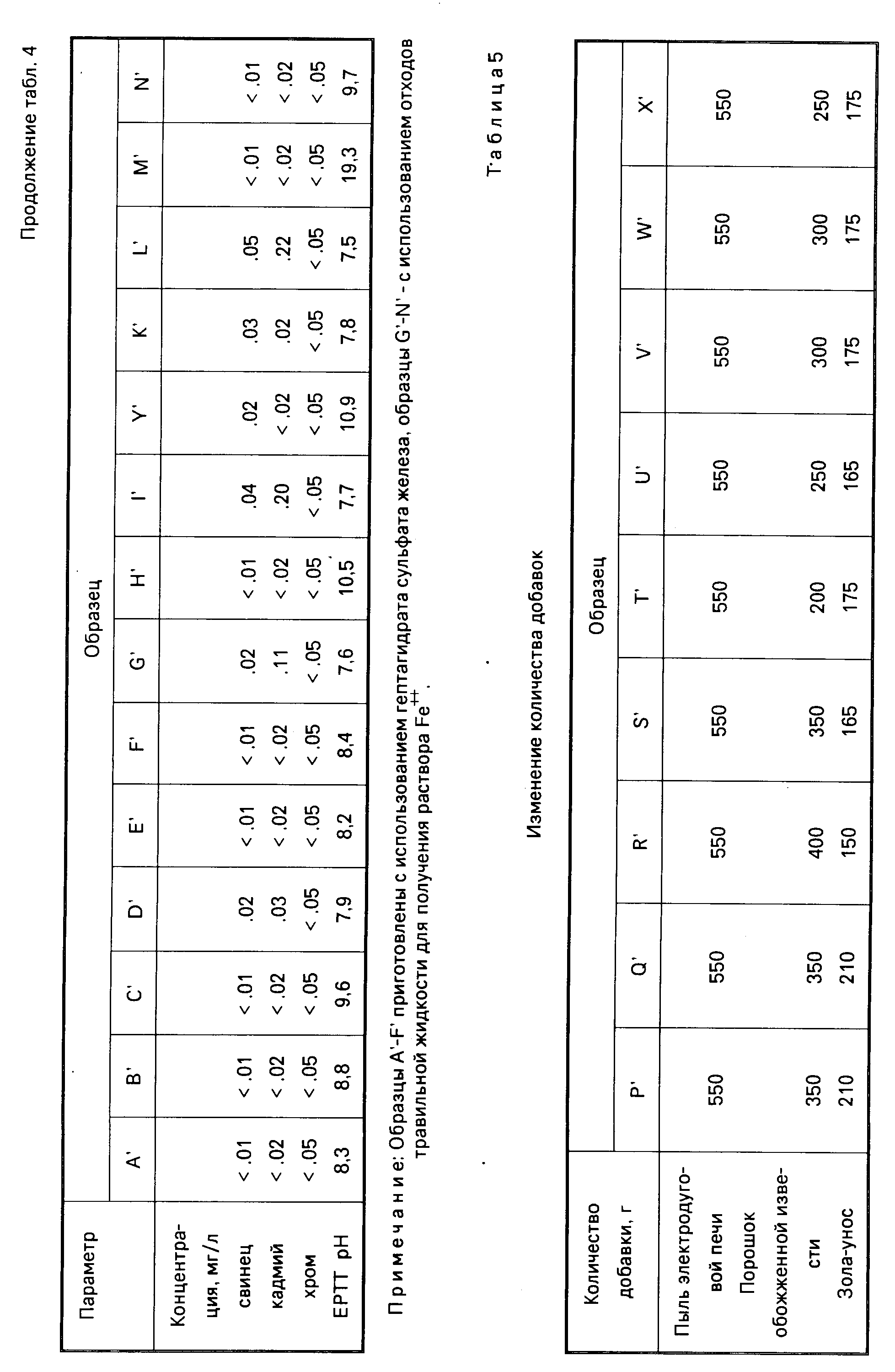

Результаты этих опытов в отношении вредных элементов кадмия, хрома и свинца, представлены в табл.1 и 2 (до и после твердения).

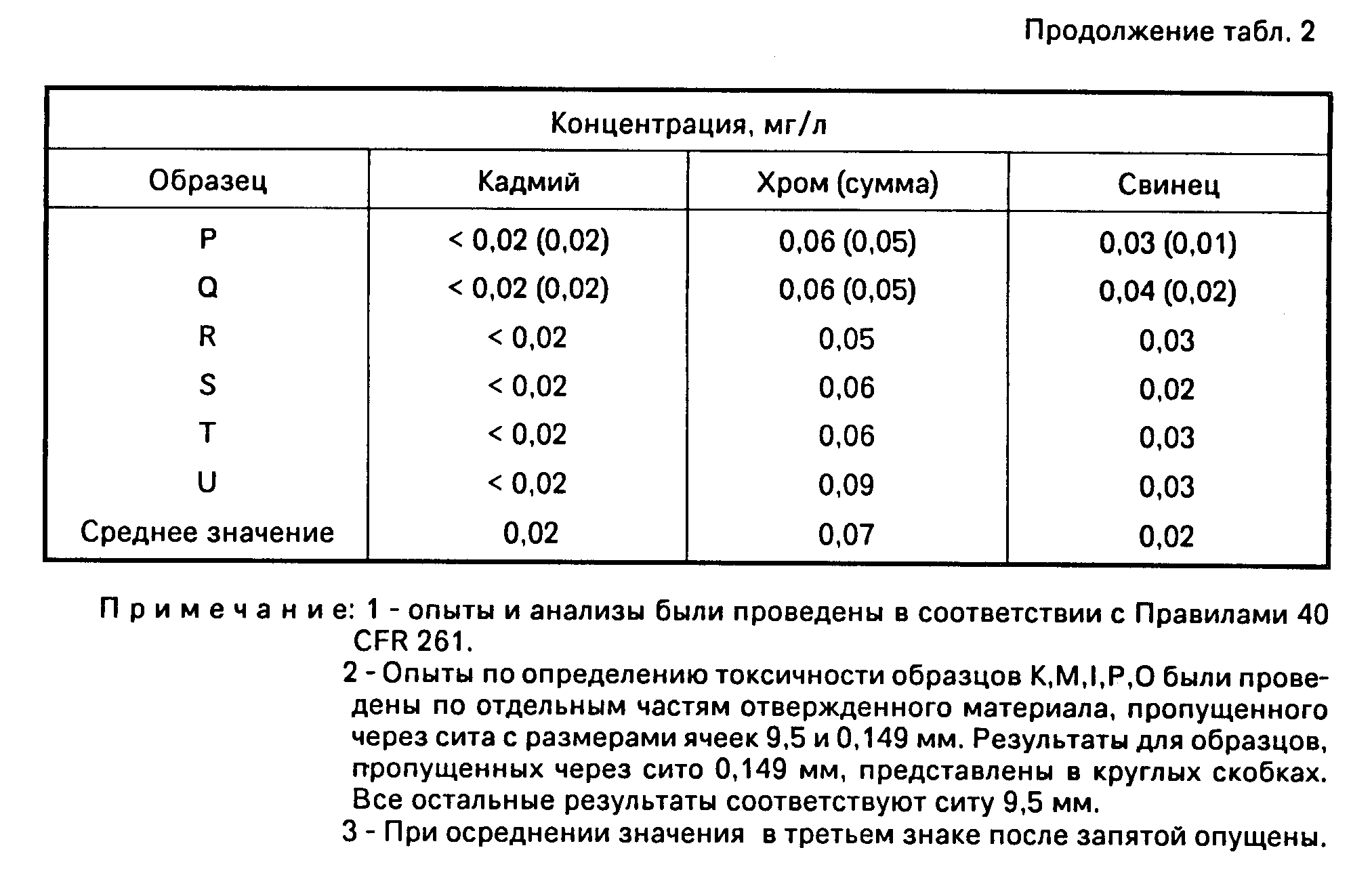

Дополнительно и в поддержку результатов, представленных в табл.1 и 2, многократная экстракция была проведена на шести образцах для определения выщелачивания химически стабилизированной пыли, выделяемой электродуговой печью, по настоящему способу. Технология экстракции основана на данных, представленных для ЕРА США Stablek corp, описанных в Federal Register notice от 22 ноября 1982 г. стp.52687.

Результаты представлены в табл.3.

Представленные данные свидетельствуют о том, что содержание вредных элементов увеличивается незначительно через девять дней.

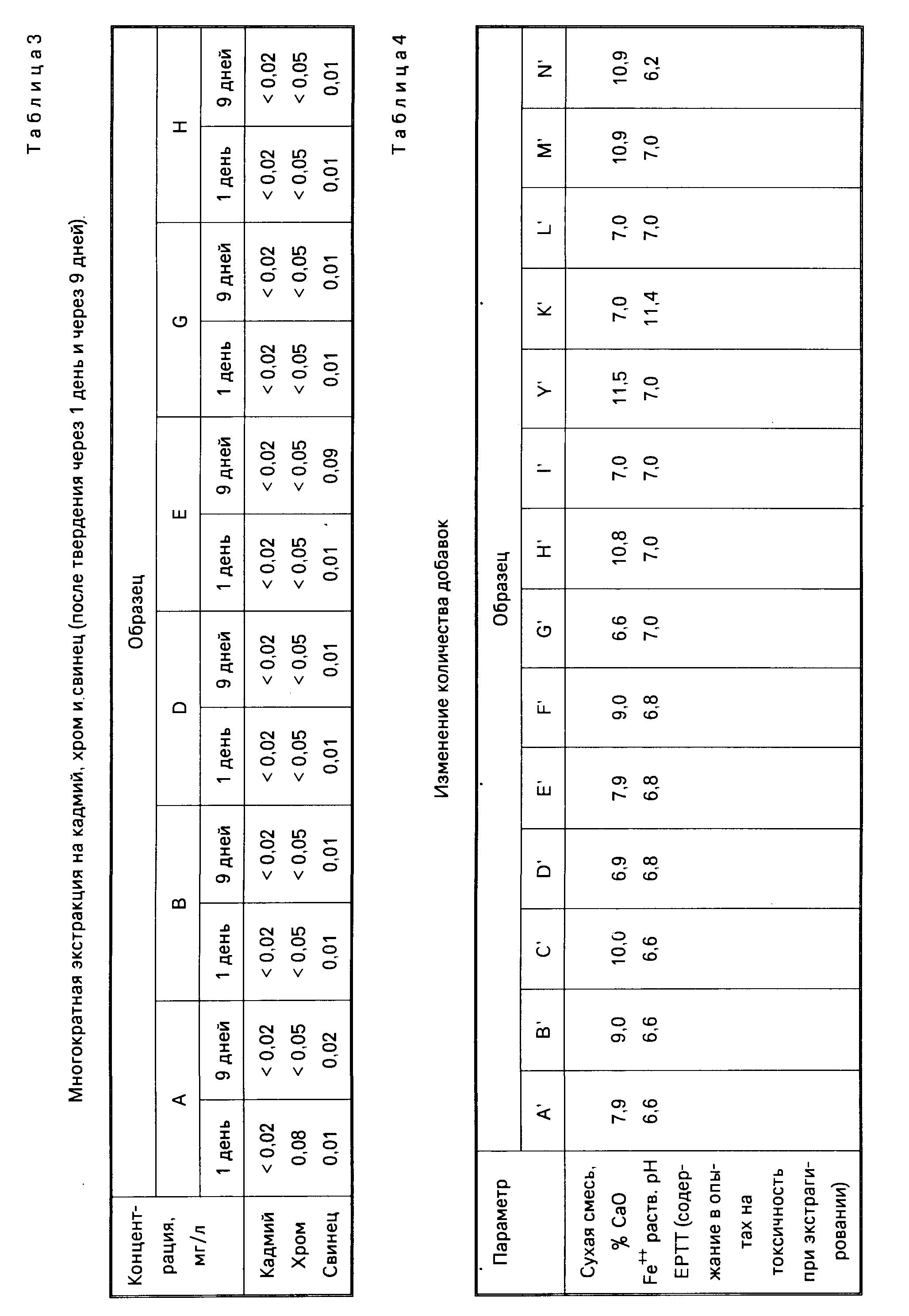

Выше были представлены результаты, характеризующие предпочтительный вариант реализации изобретения, однако, были некоторые изменения соотношений количеств химических продуктов при проведении сравнительных опытов. Например, в смеси пыли из электродуговой печи, порошка обожженной извести, золы-уноса и гашеной извести необходимо, чтобы щелочность составляла 9-9,5% СаО.

Тем не менее, опыты показали, что эффективные результаты можно получить при 6,9-11,5% СаО. Были проведены опыты либо при изменении СаО в сухой смеси, либо рН раствора ионов железа.

Результаты этих опытов представлены в табл.4.

Таким образом, предложенный способ позволяет некоторую гибкость при выборе рН раствора, содержащего ионы железа, дополнительно к возможности изменения содержания СаО в сухой смеси. В частности, для реализации изобретения величина рН может составлять 6,2-11,4. Однако предпочтительно значение рН 7, рН при проверке на щелочность при анализе токсичности ЕР может составлять 7,8-10,9, при этом полученные значения компонентов менее пределов, установленных в документах 6Х DWS'.

Изменения уровней рН зависят от соответствующих количеств и источником ингредиентов, из которых составлены добавки, с помощью которых реализован предложенный способ.

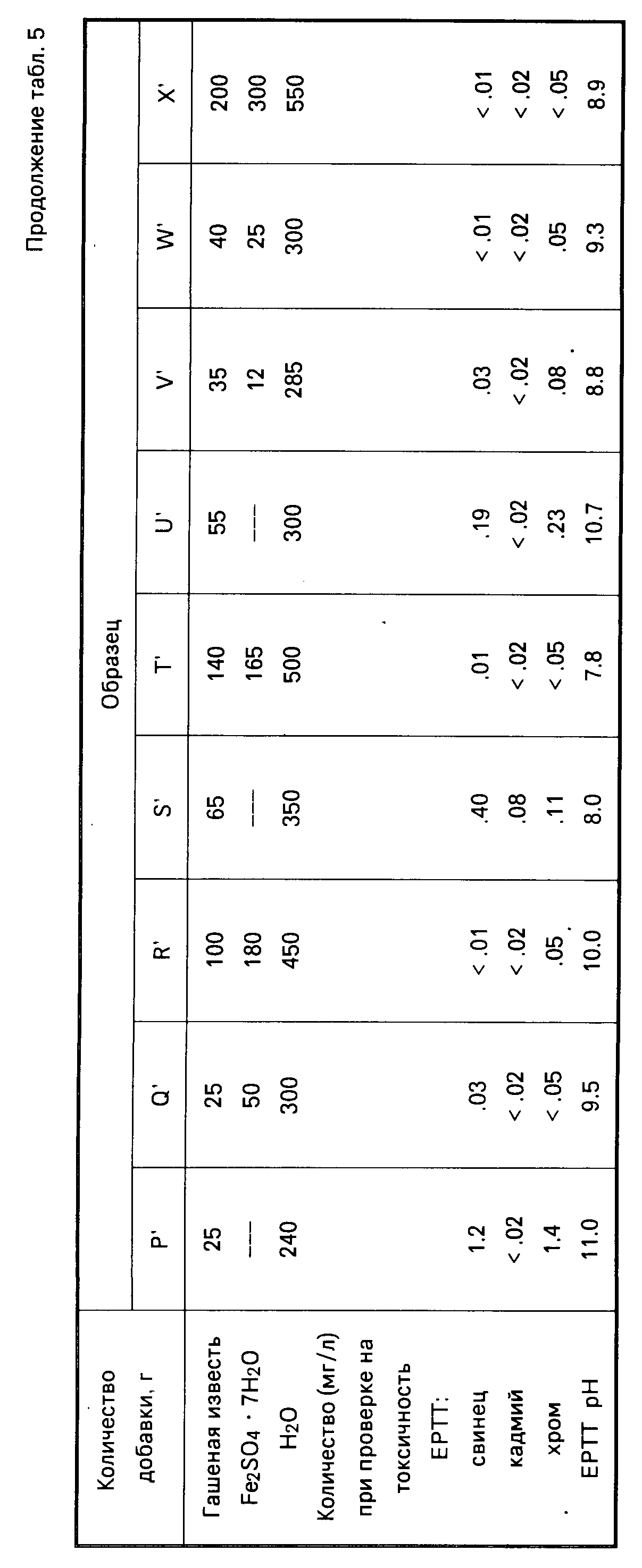

Результаты таких опытов представлены в табл.5.

Воду добавляли до консистентности, обеспечивающей текучесть смеси. Специалисты сами могут легко определить необходимое количество воды, которую добавляют в смесь, поскольку перемешивание можно производить автоматически или даже вручную.

В табл. 5 указано, что количество воды меняется от 17,5 (проба P') до 28,9% (проба Т').

Пробы Q', T', V', W' и X' составлены из частиц, попадающих под действие изобретения, тем не менее, следует обратить особое внимание на сравнение проб U', V' и W'.

В пробе U', в которой отсутствуют ионы железа, полученные уровни свинца и хрома оказались выше уровней, которые обеспечиваются процессом химической стабилизации по изобретению, даже если эти уpовни могут быть меньше предельных, оговоренных в документах 6Х DWS' значений. В пробе V', в которой ионы железа составляют менее 1% по массе, уровни свинца и хрома были существенно снижены. В пробе W', в которой количество ионов железа было удвоено, обнаружено дальнейшее снижение уровней свинца и хрома.

Хотя наличие ионов железа существенно повышает полезный эффект от реализации изобретения, тем не менее их количество должно быть ограничено. Например, в пробе X' массовое количество ионов железа составляет около 3% а уровни свинца, кадмия и хрома очень незначительно отличаются от пробы W'.

Все образцы, результаты испытаний которых представлены в табл.5, были подготовлены на основе предварительного перемешивания сухих материалов, а именно пыли из электродуговой печи, порошка обожженной извести, золы-уноса, гашеной извести и гептагидрата сульфата железа, после чего в смесь добавляли воду до заданной консистентности. Однако с учетом природы различных компонентов можно перемешивать все составляющие в один прием для одной порции.

Эффективность процесса с точки зрения регулирования токсичности и операционных затрат определяется количеством перерабатываемой пыли из электродуговой печи. Было получено, что количество этой пыли может составлять около 65% по массе.

Реферат

Изобретение относится к способу химической стабилизации порошков-носителей тяжелых металлов, а также шламов. Преимущественная область применения такого способа - переработка пыли, выделяемой электродуговой печью. При производстве стали в электродуговых печах образуется пыль. Эта пыль из-за наличия таких элементов, как кадмий, шестивалентный хром и свинец классифицируется в качестве вредных отходов Агентством по охране окружающей среды США(ЕРА). Изобретение относится к способу химической стабилизации неорганической пыли, выделяемой электродуговой печью, для получения вредных компонентов в фиксированном состоянии. Способ основан на пуццолановом реагировании материалов, содержащих безводные алюмосиликаты, которые в присутствии извести, воды и химических продуктов адсорбируют и/или физически связывают тяжелые металлы, которые присутствуют в пыли, выделяемой электродуговой печью, с получением кальций-алюмосиликатного цементного раствора. 5 з. п. ф-лы, 1 ил. 5 табл.

Комментарии