Вяжущие композиции и способ их использования - RU2301205C2

Код документа: RU2301205C2

Чертежи

Описание

Область техники

Данное изобретение относится к материалам, подходящим для использования при нанесении покрытия на поверхности, в частности на поверхности горной породы, к способу их получения и к способу обработки поверхностей с использованием материалов по изобретению.

Предпосылки изобретения

Ранее уже предлагалось наносить покрытия на поверхность горных пород в горной разработке с целью создания несущей структуры или обеспечения газонепроницаемости посредством распыления водной эмульсии органического полимера и индуцирования коагуляции эмульсии с получением на поверхности гибкого покрытия в виде пленки или оболочки. Полимеры, которые описывали для данной цели, включают полиуретаны и полихлоропрен. Последний описывался в Южно-Африканском патенте №8203384.

Позднее в WO 98/58886 описывалась композиция, содержащая две части. Одной является водная эмульсия органического полимера, такого как сополимер этилена и винилацетата. Другая часть представляет собой вяжущую композицию, способную поглощать воду, по меньшей мере, в количестве своей собственной массы. Описанная вяжущая композиция представляет собой композицию, образующую эттрингит. Хорошо известен способ получения эттрингита из сульфата кальция - источника извести и высокоглиноземистого цемента. В WO 98/58886 используется высокоглиноземистый цемент, а источником извести является обычный портландцемент, и источником сульфата кальция - ангидрит.

При применении две части распыляют на поверхность горных пород горной разработки и получают покрытие. Данный патент также описывает сухую смесь твердых фаз, образованных из вяжущей композиции и высушенной эмульсии полимера, где к данной смеси впоследствии добавляют воду.

Японская патентная заявка №05 170496А описывает водонепроницаемый упругий материал для выстилания пола, содержащий высокоглиноземистый цемент и на 100 массовых частей цемента от 5 до 50 частей волокна, от 30 до 300 частей полимера и от 50 до 300 частей заполнителя. Полимер добавляют к цементу в виде водной дисперсии. Патент сообщает что, если использовать менее 50 частей заполнителя и менее 5 частей волокна, то достаточная прочность не развивается.

Проблема, решаемая изобретением

Покрытия, в особенности те, что наносятся на стены горной разработки, должны быть гибкими и отличаться соответствующим пределом прочности при растяжении. Покрытия, которые получали из композиций, описанных в упомянутом выше WO 98/58886, обнаруживают постепенную потерю гибкости с течением времени. Отмечается тенденция, что продукты, которые первоначально являются гибкими, по прохождении нескольких месяцев становятся более хрупкими. Данная потеря долговременной гибкости является нежелательной характеристикой, в особенности для покрытий, которые нанесли на стенки горной разработки, и существует необходимость увеличения долговременной гибкости таких покрытий.

Настоящее изобретение предлагает решение данной проблемы посредством получения новой композиции на основе алюмината кальция. В противоположность ожиданиям было обнаружено, что долговременная гибкость покрытий, полученных из композиций, увеличивается при уменьшении количества сульфата кальция и извести в композициях, описанных в WO 98/58886, или в случае сульфата кальция при полном его исключении из композиций.

Еще одна проблема заключается в том, что существует необходимость увеличения начального предела прочности при растяжении, например прочности используемых в горных разработках покрытий, развивающейся через 2 или 4 часа. Решение предлагает другой аспект изобретения. Было обнаружено, что предел прочности при растяжении через 2 и 4 часа значительно увеличивается в результате включения в материал покрытия незначительных количеств, обычно меньших 5 мас.%, армирующих волокон.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается схватывающаяся композиция, содержащая

(i) вяжущий компонент, содержащий, по меньшей мере, 25%, предпочтительно от 30 до 99% алюмината кальция, из которых, по меньшей мере, 40% составляет моноалюминат кальция, причем упомянутый вяжущий компонент необязательно содержит один или несколько наполнителей в виде частиц, но он содержит менее 10 мас.% сульфата кальция, где % является массовым в расчете на массу вяжущего компонента, и (ii) водную эмульсию органического полимера, причем количество (ii) по отношению к (i) таково, чтобы обеспечить отношение массы твердой фазы полимера к массе (i) в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1, или

(iii) диспергируемый органический полимер, где количество диспергируемого полимера таково, чтобы получить отношение массы полимера к массе (i) в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1.

Полезный эффект изобретения

Выгодность использования композиций, содержащих алюминат кальция, содержание сульфата кальция в которых низко, заключается в том, что они позволяют получить покрытия с увеличенной долговременной гибкостью, а выгодность композиций, содержание сульфата кальция в которых низко, но которые содержат армирующее волокно, состоит в том, что они позволяют получить покрытия не только с улучшенной долговременной гибкостью, но также и с увеличенным начальным пределом прочности при растяжении.

Подробное описание изобретения

Термин "алюминат кальция" предполагает включение не только формы алюмината кальция, которая часто записывается в условном обозначении цемента в виде СА, но также и других содержащих алюминат цементов, которые при записи обозначаются в виде СА2, С3А, С12А7, С4AF и С11А7CaF2, и в дополнение к этому сульфоалюмината кальция и ферроалюмината кальция.

Термин "схватывающийся" включает композиции, которые не содержат воды, но которые будут схватываться при добавлении воды. Сухую композицию, содержащую приведенные выше части (i) и (iii), можно смешать с водой в горной разработке.

Вяжущий компонент (i) предпочтительно содержит некоторое количество волокна, эффективное для улучшения предела прочности при растяжении у покрытий, полученных из схватывающейся композиции, но не превышающее 5 мас.% от вяжущего компонента (i).

Вяжущий компонент

Вяжущий компонент предпочтительно содержит от 30 до 99 мас.% алюмината кальция. Остальное в вяжущем компоненте может составлять наполнитель, например, измельченный гранулированный доменный шлак или известняк, предпочтительно в виде тонкоизмельченных частиц, предпочтительно с размером частиц, подобным размеру частиц коммерческого портландцемента.

Наполнитель при его наличии предпочтительно присутствует в количестве, меньшем 100 мас.% моноалюмината кальция или (в случае, когда источником алюмината кальция является высокоглиноземистый цемент) меньшем 50 мас.% высокоглиноземистого цемента.

При желании, в вяжущую композицию можно включить тиксотропы и добавки, регулирующие схватывание.

Вяжущий компонент в удобном случае содержит менее 5 мас.% сульфата кальция, предпочтительно менее 1% сульфата кальция, а более предпочтительно он по существу не содержит сульфата кальция.

Сульфат кальция при его наличии может присутствовать в виде содержащего сульфат кальция материала, такого как бета-ангидрит, гипс или обожженный гипс.

В предпочтительном варианте реализации изобретения вяжущий компонент помимо армирующего волокна при его наличии и второстепенных добавок, таких как замедлитель схватывания, ускоритель схватывания и суспендирующие добавки, такие, как камеди, может по существу состоять из высокоглиноземистого цемента коммерческой марки.

Алюминат кальция

Предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 75%, наиболее предпочтительно, по меньшей мере, 80% алюмината кальция составляет моноалюминат кальция (СА).

Источником алюмината кальция может быть высокоглиноземистый цемент, иногда называемый Ciment Fondu (алюминаткальциевый цемент), который обычно содержит приблизительно от 50 до 80 мас.% фаз алюмината кальция (или от 30 до 65% моноалюмината кальция (СА)).

Коммерческие высокоглиноземистые цементы обычно содержат вплоть до 60% материалов, отличных от моноалюмината кальция. Данные другие материалы обычно включают от 5 до 10% геленита C2AS, приблизительно 2% С12А7, приблизительно 1% С2S, приблизительно от 3 до 5% стекловидных материалов, а остальным являются смешанные алюмоферриты кальция.

Данные другие материалы несмотря на то, что они являются гидратами, вступают в реакцию относительно медленно по сравнению с моноалюминатом кальция, и они не дают значительного вклада в начальную прочность. Высокоглиноземистый цемент

Понятие "высокоглиноземистый цемент", как подразумевают заявители, включает любой цемент, который подпадает под определение высокоглиноземистого цемента в соответствии с British Standard 915 Part 2, то есть цемент, который содержит не менее 32 мас.% оксида алюминия, и в котором соотношение количеств оксида алюминия и оксида кальция находится в диапазоне от 0,85:1 до 1,3:1. Подходящими цементами являются глиноземистый цемент Лафарга (Lafarge Fondu), описываемый в патенте Великобритании №1505417, а результаты типичного анализа такого цемента в виде массовых процентов следующие:

38,5% оксида кальция,

39,0% оксида алюминия,

16,5% оксида железа (III) и

4,0% оксида кремния. Данный цемент обычно будет содержать приблизительно 40% (масс.) моноалюмината кальция (СА).

В особенности подходящим высокоглиноземистым цементом является цемент, продаваемый компанией Lafarge под наименованием Secar 71, для которого результаты анализа следующие:

<31% оксида кальция,

>68,5% оксида алюминия,

<0,3% оксида железа (III),

<0,3% оксида кремния. Данный цемент содержит приблизительно 65 мас.% моноалюмината кальция (СА).

Термин "горная разработка" в настоящем описании подразумевает включение карьеров, каменоломен и всех других подземных выработок, в том числе штолен. Изобретение имеет приложение в строительной промышленности для обработки зданий, в том числе внутренних и наружных стен, полов и потолков.

При использовании в качестве несущей структуры в горной разработке, например в качестве заменителя стальной сетки, продукт представляет собой гибкое покрытие на поверхности горной породы. Под термином "гибкий" подразумевается способность покрытия деформироваться и позволять кускам горной породы перемещаться с сохранением у покрытия способности выдерживать нагрузку.

Полимерная эмульсия

Водная эмульсия органического полимера, которую в технике иногда называют полимерной латексной эмульсией, может содержать в качестве полимера один или несколько представителей из широкого ассортимента гомополимеров или сополимеров, полученных из мономеров с ненасыщенностью этиленового типа, или полимеров, встречающихся в природе. Примеры включают стирол, стирол-бутадиеновые сополимеры, дивинилстирол, метилметакрилат, сополимеры стирола и метилметакрилата или малеинового ангидрида, акриловые смолы и смолы, полученные из сложных эфиров акриловой кислоты, винилацетат и его сополимеры с этиленом и другими олефинами (например, этиленвинилацетат), пластифицированные сополимеры винилхлорида. Подходящие полимеры описываются в патенте Соединенных Штатов №4849018, который, таким образом, включается в настоящий документ для сведения. Могут быть использованы и смеси полимеров или сополимеров.

Предпочтительно использование полимера с температурой стеклования, обозначаемой при записи как Tg, в диапазоне от -50°С до 50°С, более предпочтительно от -10°С до 10°С.

Для улучшения гибкости можно добавить пластификаторы, такие как Cereclor (хлорированный парафин), дибутилфталат и диэтиленгликоль. Подходящие уровни содержания полимерной твердой фазы в эмульсии находятся в диапазоне от 5 до 80%, предпочтительно, по меньшей мере, равны 25%, например, находятся в диапазоне от 30 до 70%, более предпочтительно от 45 до 65 мас.% в расчете на массу эмульсии.

Если используется дисперсная форма органического полимера, то дисперсный полимер удобно получать в результате сушки, например распылительной сушки водной эмульсии полимера. Высушенные полимеры коммерчески доступны.

Волокна

В удобном случае волокна имеют длину в диапазоне приблизительно от 1 до 30 мм, и в удобном же случае они имеют диаметр в диапазоне приблизительно от 10 до 40 микрон. Длина, превышающая приблизительно 30 мм, непредпочтительна, поскольку существует опасность засорения сопла при распылении композиции. Волокна могут быть получены из материала синтетического пластика, такого как полиамид или углеводородный полимер, такой как полипропилен или полиэтилен. Можно использовать стекловолокно, в данном случае волокна предпочтительно должны быть получены из стекла, стойкого к действию щелочей. Можно использовать стальные волокна, но они не являются предпочтительными.

В удобном случае количество волокон может находиться в диапазоне от приблизительно 0,01 или предпочтительно от 0,02 до 5% в расчете на массу вяжущей композиции. Количеств, превышающих 5%, необходимо избегать, поскольку такие количества приводят к возникновению трудностей при распылении композиции.

В соответствии с еще одним аспектом изобретения способ получения схватывающейся композиции включает получение вяжущего компонента (i), содержащего, по меньшей мере, 25% алюмината кальция, из которых, по меньшей мере, 40% составляет моноалюминат кальция, причем упомянутый вяжущий компонент необязательно содержит один или несколько наполнителей в виде частиц, но содержит менее 10 мас.% сульфата кальция, предпочтительно менее 5%, более предпочтительно он по существу не содержит сульфата кальция, где % является массовым в расчете на массу вяжущего компонента, и смешивание упомянутого вяжущего компонента (i) с (ii) водной эмульсией органического полимера, причем количество (ii) по отношению к (i) таково, что отношение массы твердой фазы полимера к массе (i) находится в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1, или с

(iii) диспергируемым органическим полимером, где количество диспергируемого полимера таково, что отношение массы полимера к массе (i) находится в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1.

Способ нанесения покрытия

В соответствии с еще одним аспектом настоящего изобретения способ нанесения покрытия на поверхность, такую как поверхность горной породы, включает распыление на эту поверхность

(а) схватывающейся композиции, содержащей вяжущий компонент (i) и водную эмульсию органического полимера (ii), определенную выше, или

(b) схватывающейся композиции, содержащей алюминат кальция (i) и высушенный полимер (iii), определенной выше, к которым добавляют воду, и продолжение распыления с получением на поверхности покрытия с толщиной, по меньшей мере, равной 2 мм, и оставление покрытия для схватывания.

Если используется эмульсия органического полимера (ii), то водой может быть вода, уже присутствующая в эмульсии (ii), благодаря чему воду водной эмульсии используют для гидратации компонентов цемента. Можно добавлять дополнительное количество воды, если это требуется или предпочтительно.

Если используется высушенная эмульсия полимера (iii) вместе с алюминатом кальция (i), то для гидратации компонентов цемента необходимо добавлять требуемое количество воды.

Вне зависимости от того, используется ли эмульсия или высушенная эмульсия полимера, масса воды предпочтительно, равна по меньшей мере, 50 мас.% вяжущей композиции (i), более предпочтительно, по меньшей мере, 70% или 90%. Могут быть использованы количества воды, превышающие массу вяжущей композиции (i), например, при кратности вплоть до двух, трех или даже пяти.

рН предпочтительно регулируют, варьируя количество щелочи/кислоты, регулируя, таким образом, время схватывания. Можно добавить и другие ускорители схватывания или замедлители схватывания цемента. Если желательно инициировать или увеличить скорость схватывания, то это можно осуществить в результате добавления щелочи. Данное добавление может быть удобным провести в месте расположения сопла или поблизости от него тогда, когда смесь будут распылять. Добавление сильной щелочи может привести к почти мгновенному схватыванию.

Добавление гелеобразователя, такого как борат, может ускорить гелеобразование полимера. Скорость гелеобразования можно регулировать в результате выбора бората с подходящей растворимостью. Например, борат кальция менее растворим по сравнению с боратом цинка, и у него гелеобразование будет идти дольше, и поэтому дольше будет и время работы с ним.

Преимущества этого заключаются в том, что смесительное оборудование не нужно периодически чистить, например после каждых 2 или 3 замесов, и могут быть использованы непрерывные бетоноукладчики.

Изобретение также предлагает способ обработки поверхности горной породы в горной разработке, который включает распыление на такую поверхность вяжущей смеси и эмульсии органического полимера для получения на поверхности пленки с толщиной, равной, по меньшей мере, 2 мм.

Покрытие можно наносить для получения несущей структуры. Было обнаружено, что покрытие с толщиной, приблизительно равной 4 мм (например, находящейся в диапазоне приблизительно от 3 до 7 мм), можно использовать в качестве замены проволочной сетки, применяемой для предотвращения выпадения в горной разработке отпавших и неплотно сидящих фрагментов горной породы, например в качестве замены сетки, называемой в США сварной проволочной сеткой №7. Покрытия можно использовать в горных разработках, которые называют "горными разработками твердых горных пород", таких как никелевый рудник или золотой прииск, а также в угольных копях.

Покрытия можно использовать, например, при добыче угля по камерно-столбовому способу для уменьшения размера целиков, которые остаются для создания несущей структуры, и, таким образом, для извлечения большего количества угля. Это достигается в результате распыления покрытия на целиках, увеличивая тем самым их способность воспринимать нагрузку.

Покрытие также можно использовать для упрочнения стенок выработки и для ремонта и герметизации структур по контролю вентиляции. Покрытия также можно наносить для уменьшения или предотвращения разрушения в результате атмосферных воздействий, то есть эрозии поверхностей недавно обнаженных горных пород в горной разработке под действием воздуха, или для подавления выделения газообразного радона в урановом руднике, или для упрочнения насыпей, например, в каменоломне, для упрочнения сводов туннелей и тому подобного.

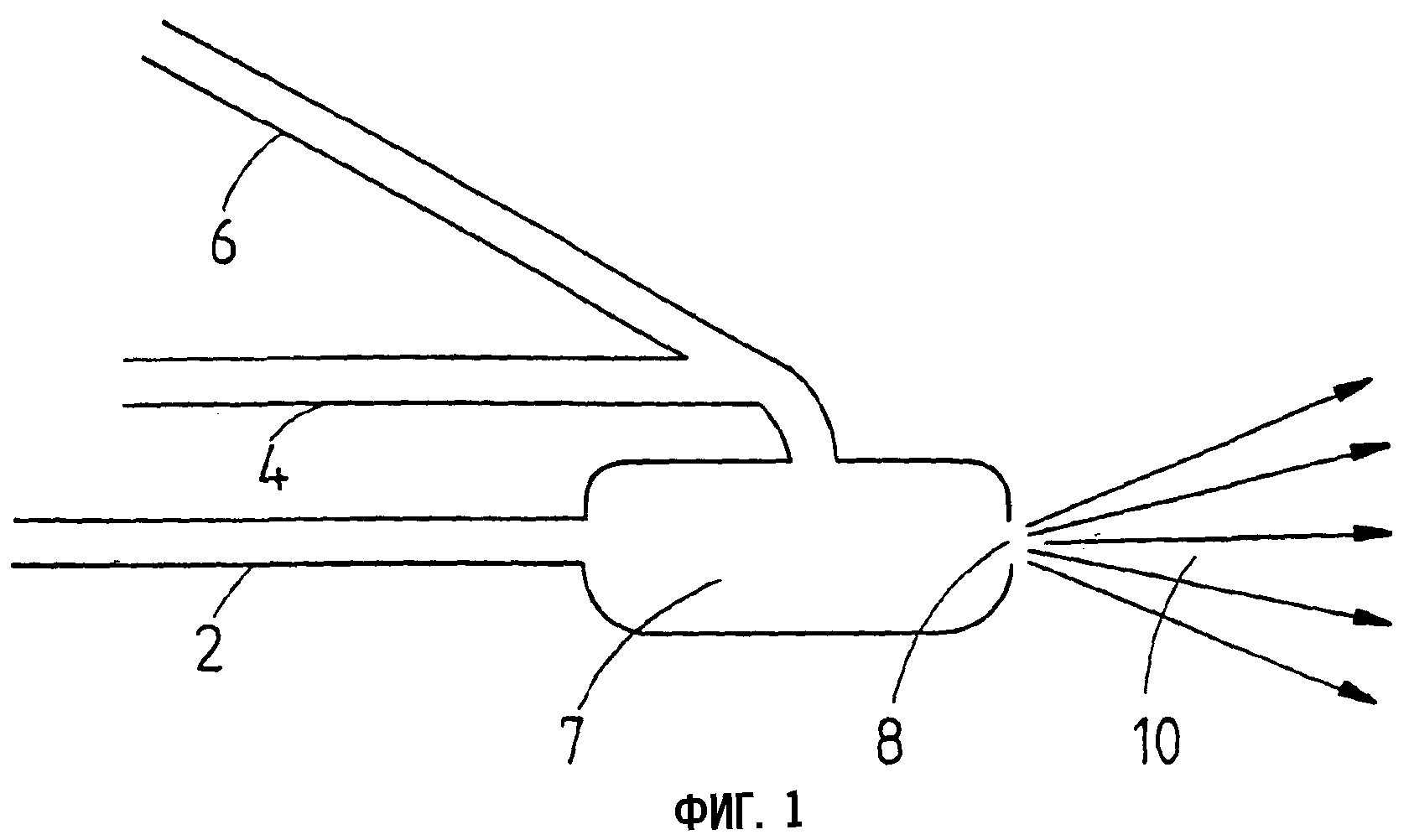

Фигуры 1 и 2 демонстрируют аппарат, используемый для смешивания и распыления при нанесении покрытий по изобретению.

На фигуре 1 с камерой 7, соседствующей с распылительным соплом 8, соединяются три линии 2, 4 и 6. Предварительно смешанные эмульсию и цемент подают по линии 2, воздух подают по линии 4, где его смешивают с ускорителем схватывания (если таковой используется) из линии 6 перед введением в контакт со смесью эмульсия/цемент. Из распылительного сопла испускается струя 10, содержащая смесь цемент/эмульсия, воздух и ускоритель схватывания.

Как показано на фиг.2, в воронке 20 содержится сухой порошок 19, содержащий цемент и высушенную эмульсию полимера, откуда порошок отбирают при помощи горизонтального шнека 22 в канал 24. В канал 24 из дозатора 25 вводят заданное количество воды и его смешивают с порошком при помощи шнека 22. Из канала 24 смесь подают самотеком в емкость 26, откуда ее отбирают при помощи винтового насоса 27 и далее подают к распылителю (не показан). Насос 27 работает быстрее, чем смесь подается в емкость 26, так что время пребывания в емкости 26 очень невелико. Такую компоновку называют непрерывным укладчиком.

В соответствии с еще одним аспектом изобретения определенная выше схватывающаяся композиция может быть предложена в виде системы, состоящей из двух частей, где данные части при смешивании позволяют получить определенную выше схватывающуюся композицию.

Две части могут включать первую часть, содержащую алюминат кальция и эмульсию полимера, и вторую часть, содержащую ускоритель схватывания для реакции цементирования и эмульсию полимера.

Первая часть может содержать замедлитель схватывания для реакции цементирования, а вторая часть может содержать ускоритель схватывания для реакции цементирования.

Практически весь алюминат кальция, необходимый для получения определенной выше схватывающейся композиции, можно подавать в первой части, а практически вся эмульсия полимера может содержаться во второй части.

Каждая часть предпочтительно содержит достаточное количество эмульсии полимера для того, чтобы сохранить подвижность.

В соответствии с еще одним аспектом изобретения предлагается покрытие, получаемое в результате распыления на подложку водной композиции, содержащей вяжущий компонент, органический полимер и описанные выше волокна, причем упомянутое покрытие характеризуется таким пределом прочности при растяжении, что у образца с толщиной 3 мм предел прочности при растяжении согласно измерениям в соответствии с ASTM D 412-98 равен, по меньшей мере, 50 фунт/дюйм2 через 2 часа.

Изобретение описывается с помощью следующих примеров. Во всех последующих примерах вяжущую композицию сначала получали в результате смешивания в виде сухих порошков высокоглиноземистого цемента, ангидрита (если имеется), карбоната лития, гептоната натрия, волокон (если имеются) и наполнителей (если имеются).

Полученную таким образом сухую вяжущую композицию при комнатной температуре при перемешивании добавляли к водной эмульсии полимера, содержащейся в смесительном резервуаре.

Покрытия получали выливанием смеси водной эмульсии полимера и вяжущего компонента в формы с оставлением смеси для ее схватывания.

Примеры с 1 по 4

Примеры с 1 по 3 не соответствуют изобретению, и они включаются для целей сравнения.

Готовили серию схватывающихся композиций для нанесения покрытия, в которых варьировали количество сульфата кальция, а в качестве покрытия наносили различные композиции.

Предел прочности при растяжении измеряли через определенные промежутки времени, начиная с 2 часов после образования покрытия.

Также определяли гибкость через 6 месяцев.

Подробности, касающиеся композиций и результатов измерений предела прочности при растяжении и гибкости, обобщены в таблице 1.

Все части являются массовыми.

R.H. обозначает относительную влажность.

НАС обозначает высокоглиноземистый цемент.

Для эмульсии температура стеклования Tg была равна 0°С, а ее вязкость находилась в диапазоне от 1900 до 2800 сПз, и ее рН находился в диапазоне от 4,0 до 5,0.

Результаты в таблице 1 демонстрируют, что долговременная гибкость улучшается в результате уменьшения в композиции количества сульфата кальция (ангидрита).

Наиболее гибкой композицией после хранения в течение 6 месяцев была композиция из примера 4, которая не содержала сульфата кальция.

Примеры 5 и 6

Примеры 5 и 6 соответствуют изобретению. В примеры 5 и 6 включали различные количества волокон.

Предел прочности при растяжении у покрытий, полученных из композиций, измеряли через определенные промежутки времени, начиная с 2 часов после получения покрытия.

Подробности, касающиеся композиций и измерений предела прочности при растяжении, приведены в таблице 2.

НАС представлял собой Secar 71, использованный в примерах с 1 по 4.

Измерение предела прочности при растяжении

Образцы отливали в формах для получения образца-восьмерки глубиной 3 мм в соответствии с ASTM D 412-98а.

Образцы извлекали из форм по истечении 2 часов и (в случае образцов для момента 2 часов) тестировали немедленно или же оставляли их для выдерживания при 25°С и 65% R.H. до проведения тестирования. Методика тестирования была следующей: образцы разрушали на тензометре Hounsfield Tensometer, оснащенном динамометрическим датчиком на 5000 Н, при скорости 10 мм/мин. Предел прочности при растяжении определяли в результате деления максимальной нагрузки на поперечное сечение при разрушении.

Посредством перемещения поперечины проводили измерения относительного удлинения при разрушении.

Примеры 5 и 6 демонстрируют эффект от включения в композицию волокон.

Предел прочности при растяжении значительно увеличился, в особенности предел прочности при растяжении для 2 и 4 часов.

Гибкость у продуктов из примеров 5 и 6 для 6 месяцев при 25 градусах Цельсия и 65% R.H. была по существу такой же, как и продукта из примера 4.

Примеры с 7 по 12

Готовили серию композиций, в которых варьировали количество волокна, и наносили их в качестве покрытия.

НАС и волокно были теми же, что и использованные в примерах 5 и 6.

Предел прочности при растяжении измеряли через определенные промежутки времени, начиная с 2 часов после образования покрытия.

Также измеряли гибкость через 6 месяцев.

Подробности, касающиеся композиций и результатов измерений предела прочности при растяжении, приведены в таблице 3.

Гибкость покрытий через 6 месяцев была по существу такой же, как и у покрытий в примерах 5 и 6.

Результаты в таблице 3 демонстрируют неожиданный эффект: включение волокон в композиции дает в результате намного большее процентное увеличение предела прочности при 2 и 4 часах по сравнению с увеличением при 24 часах.

Пример 13

Вяжущую композицию готовили из компонентов, перечисленных в первых 6 строках в таблице 4, и смешивали с эмульсией полимера Taevolon с получением массового соотношения твердой фазы полимера и вяжущей композиции 1,5:1.

Предел прочности при растяжении определяли через определенные промежутки времени при 30°С и при 65% и 100% относительной влажности, а результаты приведены в таблице 5.

Волокно и НАС были теми же, что и использованные в примерах 5 и 6.

Гибкость

Гибкость через 6 месяцев была хорошей: при сгибании по кривой с диаметром 18 мм растрескивания не происходило.

Пример 14

Схватывающуюся композицию получали ранее описанным способом из ингредиентов согласно таблице 6.

Образцы тестировали так, как описывается выше.

Было установлено, что гибкость образцов через 6 месяцев была хорошей.

Реферат

Изобретение относится к схватывающейся композиции для использования при нанесении на поверхность покрытий, обладающих долговременной гибкостью и высоким пределом прочности при растяжении. Указанная композиция содержит (i) вяжущий компонент, содержащий, по меньшей мере, 25 мас.% алюмината кальция, из которых, по меньшей мере, 40 мас.% составляет моноалюминат кальция, причем упомянутый вяжущий компонент необязательно содержит один или несколько наполнителей в виде частиц, но содержит менее 10 мас.% сульфата кальция, в расчете на массу вяжущего компонента, и (ii) водную эмульсию органического полимера. Количество (ii) по отношению к (i) таково, что отношение массы твердой фазы полимера к массе (i) находится в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1, или (iii) диспергируемый органический полимер, отношение массы которого к массе (i) находится в диапазоне от 0,5:1 до 10:1, предпочтительно от 0,6:1 до 2,5:1. Вяжущий компонент (i) предпочтительно содержит волокно для повышения предела прочности при растяжении у покрытий, полученных из схватывающейся композиции, но не превышающее 5 мас.% от вяжущего компонента (i). Изобретение также относится к способу получения указанной схватывающейся композиции и к покрытию и к способу нанесения его. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение покрытий, обладающих долговременной гибкостью и высоким пределом прочности при растяжении. 4 н. и 8 з.п. ф-лы, 2 ил., 6 табл.

Комментарии