Способ изготовления защитного утяжеляющего бетонного покрытия трубопровода - RU2546699C2

Код документа: RU2546699C2

Описание

Изобретение относится к трубопроводной технике, а именно к материалам, наносимым на наружную поверхность труб в качестве защитного утяжеляющего бетонного покрытия. Известен способ приготовления балластного материала для подводного трубопровода, включающий смешивание цемента, заполнителя, воды и пластифицирующей добавки, в котором в качестве заполнителя используют крупный заполнитель из группы: барит, или железосодержащая руда, или их смесь, при этом смешивание осуществляют в две стадии: на первой стадии в смеситель подают от 10 мас. % до 20 мас. % указанного крупного заполнителя от его общего количества, цемент, воду и пластифицирующую добавку и осуществляют смешивание в течение от 10 до 15 сек, а на второй стадии осуществляют подачу оставшегося указанного крупного заполнителя равными порциями с интервалом в от 10 до 15 сек при перемешивании и осуществляют смешивание компонентов до получения гомогенной смеси (RU 2412393, 20.02.2011).

Известен балластный материал, содержащий цемент, баритовую руду, воду и пластификатор. В качестве пластификатора используют поликарбоацетил. При изготовлении балластного материала используют следующий фракционный состав баритовой руды :

крупная фракция от 5 мм до 25 мм - от 8 мас. % до 16 мас. %,

мелкая фракция от 0,16 мм до 5 мм - от 70 мас. % до 84 мас. %,

очень мелкая фракция от 0,01 дм до 160 дм - от 8 мас. % до 14 мас. %

(RU 2399828, 20.09.2010).

Известен также балластный материал, содержащий цемент, заполнитель, пластификатор и воду. В качестве цемента использован сульфатостойкий портландцемент, в качестве пластификатора - поликарбоксилат РСЕ, а в качестве заполнителя - баритовый продукт, баритовая руда и железомарганцевый концентрат. Материал имеет следующее соотношение компонентов:

портландцемент - от 8,2 мас. % до 10,5 мас. %,

вода - от 5,2 мас. % до 6,7 мас. %,

пластификатор - от 0,1 мас. % до 0,15 мас. %,

баритовый продукт - от 18 мас. % до 28 мас. % с плотностью от 3,78 кг/см3до 3,82 кг/см3 и влажностью от 0,9% до 2,1%,

баритовая руда - от 18 мас. % до 28 мас. % с плотностью от 3,9 кг/см3 до 4,1 кг/см3 и влажностью 2%,

железомарганцевый концентрат - от 25 мас. % до 45 мас. % с плотностью от 4,2 кг/см3 до 4,5 кг/см3 и влажностью 4%.

Отношение воды к портландцементу составляет от 0,35 до 0,5.

Компоненты заполнителя имеют следующий гранулометрический состав:

до 0,16 см - до 5%,

от 0,16 см до 1,0 см - до 25%,

от 1,0 см до 2,5 см - до 35%

от 2,5 см до 5,0 см - остальное

(RU 2437020, 20.12.2011).

Недостатками вышеупомянутых технических решений является недостаточно высокая вязкость раствора и время сохранения подвижности бетонной смеси, что затрудняет качественное заполнение межтрубного пространства конструкции труба-в-трубе и вызывает необходимость пооперационного контроля влажности сырья для исключения разрыва наружной оболочки и расслоения бетонного раствора внутри залитой конструкции.

Наиболее близким к предлагаемому техническому решению является способ изготовления балластного покрытия на трубопроводе, включающий смешивание исходных компонентов, а именно сульфатостойкого портландцемента, баритовой руды, пластифицирующей добавки на основе поликарбоксилатного эфира и воды. Для смешивания берут компоненты в следующем количестве:

сульфатостойкий портландцемент от 12 мас. % до 17 мас. %,

вода от 4 мас. % до 10 мас. %,

пластифицирующая добавка на основе поликарбоксилатного эфира от 0,1 мас. % до 0,25 мас. %,

баритовая руда - остальное.

Причем на смешение подают разные фракции баритовой руды при их следующем содержании (мас. %):

крупная от 3 мм до 25 мм - 18 мас. %,

мелкая от 0,16 мм до 3 мм - от 70 мас. % до 85 мас. %,

очень мелкая от 0,01 мм до -0,16 мм - от 7 мас. % до 16 мас. %.

Воду для бетонной смеси подвергают предварительной обработке, пропуская ее через магнитное поле, в котором поддерживают напряженность величиной от 120000 А/м до 140000 А/м, со скоростью от 0,5 м/с до 3,0 м/с, при этом время обработки воды составляет не менее 2 часов (RU 2453515, 20.06.2012).

Однако известный способ достаточно сложно применить к получению смесей, склонных к самоуплотнению, так как вода, подвергнутая обработке в магнитном поле, имеет относительно малый период эффективного действия, что накладывает существенные ограничения на время транспортировки раствора, а также поведение подобных бетонных смесей при приложении внешних сил (например, подача смеси бетонным насосом) подвержено резким изменениям.

Технической задачей, решаемой предлагаемым изобретением, является создание способа изготовления защитного утяжеляющего бетонного покрытия трубопровода с высокой заданной плотностью, имеющего после затвердевания и выдержки высокую прочность на сжатие, что в свою очередь позволяет получить технический результат, а именно уменьшить наружный диаметр труб с защитным балластным покрытием для подводной, подземной и наземной прокладки.

Заявленный технический результат достигается заявленным способом изготовления защитного утяжеляющего бетонного покрытия трубопровода, который включает смешивание цемента, заполнителя, пластифицирующей добавки и воды. Полученную смесь нагнетают в кольцевое пространство, образованное внешней поверхностью трубопровода и установленной на ней с зазором несъемной опалубкой. Полученное покрытие оставляют для затвердевания. Согласно предлагаемому способу на смешивание подают портландцемент из расчета его содержания в смеси от 8,8 мас. % до 20,0 мас. %, воду вводят из расчета отношения воды к цементу, равного от 0,31 до 0,63. В качестве пластифицирующей добавки на смешивание подают пластификатор с пеногасителем. Количество используемой пластифицирующей добавки в смеси составляет от 1 кг/м3 до 3 кг/м3. Подаваемый на смешивание заполнитель должен содержать размер зерен, не превышающий 10 мм. Заполнитель выбирают из баритовой или железосодержащей руды, или габродиабаза, или гранита. При этом смешивание компонентов вместе или по отдельности осуществляют из расчета получения смеси, имеющей показатель текучести, измеряемый по расплыву конуса, равный от 55 см до 75 см, и показатель содержания воздуха от 1% до 4% от объема смеси. Заполнитель, подаваемый на смешение, имеет следующий гранулометрический состав:

до 0,16 мм - до 8%,

от 0,16 мм до 1,25 мм - до 35%,

от 1,25 мм до 2,5 мм - до 37%,

от 2,5 мм до 10,0 мм - остальное.

Предпочтительно пластифицирующая добавка дополнительно содержит лигносульфонаты, меламинсульфонаты и нафталинсульфонаты как каждый отдельно, так и в смеси.

Количество пластификтора должно составлять до 1% по сухому веществу от массы цемента.

Для получения смеси необходимой подвижности и достаточной вязкости, а также для исключения ее расслоения количество пластификатора подобрано таким образом, чтобы полученный материал, с одной стороны, был достаточно текучим, а именно расплыв конуса должен составлять от 55 см до 75 см, а с другой стороны, содержание воздуха должно находиться в пределах от 1% до 4% от объема. Таким образом, в предлагаемом способе подаваемая на смешение пластифицирующая добавка, состоящая из пластификатора и пеногасителя в количестве от 1,0 кг/м3 до 3,0 кг/м3 смеси одновременно позволяет получить пластичную бетонную массу, которая заполнит все пространство между трубами и в то же время после застывания бетонное покрытие будет иметь высокую плотность. При этом в пластифицирующей добавке содержание пеногасителя не должно превышать 50%. Повышение содержания пеногасителя приводит к резкому снижению текучести бетонной смеси и появлению пустот в бетонном покрытии, что снижет характеристики прочности на сжатие бетонного покрытия. Малое содержание пеногасителя менее 1% приводит к повышению содержания воздуха в бетонной смеси и в результате снижаются показатели по плотности бетонного покрытия.

Отношение воды к цементу, выбранное в пределах от 0,31 до 0,63, необходимо для достижения требуемой подвижности и прочности бетонного материала. Использование воды в меньшем количестве приводит к снижению подвижности бетона и появлению воздушных пустот после застывания, а увеличение воды приводит к расслоению и потере прочности на сжатие бетонного покрытия.

В дальнейшем приведен пример осуществления заявленного способа изготовления защитного утяжеляющего бетонного покрытия трубопровода на примере использования в качестве заполнителя баритовой руды, что не ограничивает объем настоящего изобретения.

Пример осуществления способа

Вначале осуществляют подготовку исходных компонентов смеси. Процесс подготовки компонентов бетонной смеси включает измельчение инертного заполнителя, например баритовой руды, до размеров, не превышающих 10 мм. Использование более крупных фракций заполнителя приводят к снижению плотности получаемого покрытия. При необходимости баритовую руду подогревают до 5°C (максимально), особо следя за расплавлением слипшихся (смерзшихся) кусков породы для предотвращения расслоения балластной смеси при транспортировке. Затем измеряют влажность баритовой руды. По результатам измерения влажности уточняют количество баритовой руды в составе балластного материала по формуле:

m1=m2/(l-W/100),

где m1 - масса баритовой руды с учетом влажности,

m2 - масса баритовой руды в номинальном рецепте,

W - влажность, выраженная в процентах.

Баритовую руду просеивают через бурат для выделения примесей крупной фракции. Затем баритовую руду и портландцемент в количестве его содержания в смеси от 8,8% до 20,0% через систему транспортеров подают на весы, где компоненты взвешивают согласно уточненному составу. Гранулометрический состав заполнителя приведен в Таблице 1, выбор соотношений обусловлен получением балластного покрытия с заданной плотностью.

Для обеспечения текучести бетонной смеси при заливке в нее добавляют пластифицирующую добавку в количестве от 1,0 кг/м3 до 3,0 кг/м3. Пластифицирующая добавка представляет собой смесь из пластификатора и пеногасителя. Причем количество пеногасителя в пластифицирующей добавке должно быть не более 50%. В качестве пеногасителя можно использовать трибутилфосфат или силиконовый безводный самодиспергирующийся пеногаситель марки Пента-4604. В качестве пластификатора могут выступать любые известные пластификаторы на основе поликарбоксилатного или полиакрилатного эфира. Пластифицирующая добавка может дополнительно содержать лигносульфонаты, меламинсульфонаты и нафталинсульфонаты. Указанные выше компоненты могут быть использованы как по отдельности, так в любом сочетании, что не влияет на получение заявленного технического результата. Количество пластификатора должно быть не более 1% по сухому веществу от массы цемента.

В полученную смесь добавляют воду из расчета отношения воды к цементу, равного от 0,31 до 0,63, и тщательно перемешивают. Перемешивание продолжают до получения однородной гомогенной смеси с расплывом по конусу от 55 см до 75 см.

Полученная бетонная смесь нагнетается бетонным насосом в пространство между проводящей трубой и установленной на ней несъемной опалубкой. При этом собранная трубная конструкция располагается на стенде, установленном под определенным углом. Нагнетание раствора производится через специальные съемные заглушки на конце трубы. При этом заливаемая конструкция располагается наклонно (один конец ниже другого) и заливка производится с конца, расположенного ниже. Закачка бетонной смеси осуществляется бетонным насосом до полного заполнения конструкции - до выхода смеси из патрубка крышки конструкции, расположенной выше. После завершения процедуры заполнения конструкции она находится на стенде в течение времени выдержки до набора прочности не менее 5 МПа, после чего складируется до набора транспортной прочности не менее 22 МПа.

В зависимости от технологических потребностей при заливке конструкции трубы могут быть использованы различные виды наружной несъемной опалубки, например, стальная спиралевидная опалубка может выполняться замками наружу и вовнутрь конструкции и может быть покрашена либо покрыта различными полимерными материалами, что позволяет получать различные характеристики изделий.

Для усиления конструкции в пространстве между трубой и несъемной опалубкой возможно расположение арматуры (стальной или полимерной) в виде прутков или сетки, соединенной сваркой или увязанной, а также для усиления прочности бетона возможно применение фибры (стальной или полимерной).

Заявленный способ позволяет с высокой точностью обеспечить заданную плотность защитного бетонного утяжеляющего покрытия трубопровода в пределах от 2600 до 3400 кг/м3.

Определение средней плотности смесей выполнено в соответствии с ГОСТ 12730.1-78. Прочность бетона на сжатие определялись в соответствии с ГОСТ 10180-90.

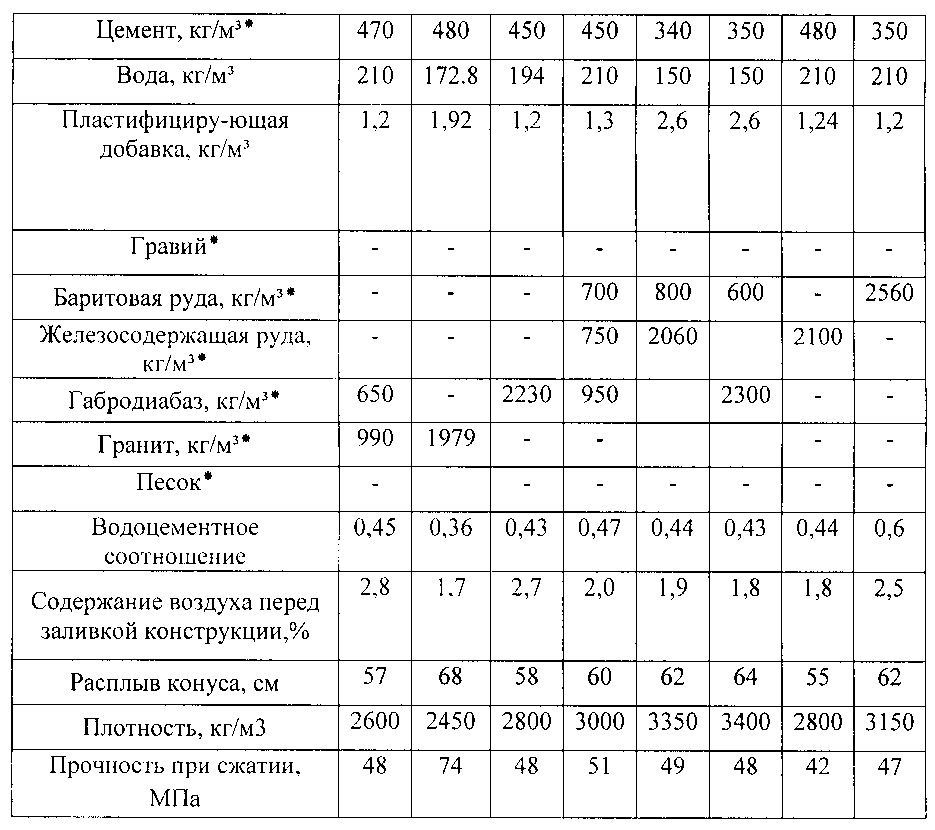

Для получения покрытия с различными характеристиками по плотности и прочности можно использовать в качестве заполнителей не только барит, но и железосодержащие руды, габродиабаз, гранит. Указанные заполнители можно использовать как в отдельности друг от друга, так и в различных сочетаниях. Примеры составов, используемых в защищаемом способе, и полученные показатели плотности и прочности на сжатие полученного покрытия приведены в Таблице 2.

При использовании в составе сочетание различных заполнителей фракционный ряд дробится (подготавливается) по каждому компоненту отдельно. При этом мелкая и крупная фракции заполнителя состоят из одного и того же компонента и в соотношениях, приведенных в Таблице 1.

Заявленные количества подаваемых исходных компонентов и, главное, характеристики получаемой смеси были определены в ходе многочисленных натурных экспериментов, результаты которых приведены в Таблице 1 и Таблице 2. В Таблице 1 приведен гранулометрический состав заполнителей. Наличие мелкой фракции заполнителя позволяет создать условия, снижающие расслоение защитного утяжеляющего бетонного материала в процессе заливки.

В Таблице 2 приведены примеры различных составов защитного утяжеляющего покрытия трубопровода с использованием компонентов различной плотности и приведены показатели прочности на сжатие полученного балластного материала для каждого состава, а также приведены данные по покрытию, полученному в соответствии с прототипом.

Реферат

Изобретение относится к трубопроводной технике, а именно к материалам, наносимым на наружную поверхность труб в качестве защитного утяжеляющего покрытия. Технический результат - обеспечение плотности защитного бетонного материала в пределах от 2600 до 3400 кг/м. В способе изготовления защитного утяжеляющего бетонного покрытия трубопровода, включающем смешивание цемента, заполнителя, пластифицирующей добавки и воды, нагнетание полученной смеси в кольцевое пространство, образованное внешней поверхностью трубопровода и установленной на ней с зазором несъемной опалубкой, затвердевание полученного покрытия, на смешивание подают портландцемент из расчета его содержания в смеси от 8,8 мас.% до 20,0 мас.%, воду вводят из расчета отношения воды к цементу от 0,31 до 0,63, в качестве пластифицирующей добавки на смешивание подают пластификатор и пеногаситель в количестве от 1,0 кг/мдо 3,0 кг/м, подаваемый на смешивание заполнитель с размером зерен, не превышающим 10 мм, выбирают из баритовой или железосодержащей руды, или габродиабаза, или гранита в смеси или по отдельности, при этом смешивание компонентов осуществляют из расчета получения смеси, имеющей показатель текучести, измеряемый по расплыву конуса, равный от 55 см до 75 см, и показатель содержания воздуха от 1% до 4% от объема. Изобретение развито в зависимых пунктах формулы изобретения. 2 з.п. ф-лы, 2 табл.

Формула

до 0,16 мм - до 8%,

от 0,16 мм до 1,25 мм - до 35%,

от 1,25 мм до 2,5 мм - до 37%,

от 2,5 мм до 10,0 мм - остальное.

Комментарии