Элемент канализации, покрытый раствором на полимерных смолах, и соответствующий способ нанесения покрытия - RU2546160C2

Код документа: RU2546160C2

Чертежи

Описание

Изобретение относится к элементу канализации, проходящему вдоль центральной оси (Х-Х) и содержащему:

- базовый корпус из металла, имеющий наружную поверхность базового корпуса и внутреннюю поверхность базового корпуса, и

- внутреннее покрытие, нанесенное на внутреннюю поверхность базового корпуса.

В уровне техники известны трубопроводы для транспортировки сточных вод.

Эти трубопроводы содержат базовый корпус из металла, на внутреннюю поверхность которого наносят внутреннее покрытие, способное противостоять водам, имеющим рН от 4 до 13. Как правило, используемые покрытия содержат цементный раствор. Характеристики этих гидравлических растворов могут ухудшаться, в частности, когда по трубопроводам проходят агрессивные воды.

Задачей изобретения является увеличение срока службы и повышение износостойкости внутреннего покрытия элементов канализации, таких как трубопроводы или фитинги, предназначенные для транспортировки сточных вод и жидких отходов.

В связи с этим объектом изобретения является элемент канализации вышеупомянутого типа, в котором согласно изобретению внутреннее покрытие содержит раствор на смоляных полимерных смолах и, в частности, представляет собой раствор на полимерных смолах, при этом раствор на полимерных смолах содержит минеральный наполнитель и органическое связующее.

Согласно частным вариантам осуществления элемент канализации в соответствии с изобретением имеет один или несколько следующих отличительных признаков:

- базовый корпус выполнен из чугуна, в частности из чугуна с шаровидным графитом;

- минеральный наполнитель содержит, по меньшей мере, один первый ингредиент наполнителя и, в частности, является этим первым ингредиентом наполнителя;

- минеральный наполнитель состоит из первого ингредиента наполнителя и второго ингредиента наполнителя, причем эти оба ингредиента наполнителя имеют разный гранулометрический размер;

- первый ингредиент наполнителя имеет гранулометрический размер менее 4 мм, в частности составляет от 10 мкм и 1 мм; и

- второй ингредиент наполнителя имеет гранулометрический размер менее 0,4 мм;

- первый ингредиент наполнителя составляет от 60 мас. % до 90 мас. % от массы минерального наполнителя и второй ингредиент наполнителя составляет от 40 мас. % до 10 мас. % от массы минерального наполнителя;

- минеральный наполнитель содержит сухой кварцевый или сухой кварцево-известковый песок, в частности, по меньшей мере, один из ингредиентов наполнителя представляет собой сухой кварцевый или сухой кварцево-известковый песок;

- органическое связующее содержит и, в частности, представляет собой полиэпоксидную или полиуретановую смолу;

- органическое связующее содержит и, в частности, представляет собой полиэпоксидную смолу, в частности, без растворителя, и полиэпоксидная смола состоит из эпоксидного ингредиента и из ингредиента повышения твердости;

- массовое соотношение между эпоксидным ингредиентом и ингредиентом повышения твердости, то есть эпоксид/ отвердитель составляет от 100/30 до 100/60;

- органическое связующее содержит и, в частности, представляет собой полиуретановую смолу, которая состоит из многоатомного спирта и изоцианата, в частности, с массовым соотношением между многоатомным спиртом и изоцианатом, составляющим от 100/70 до 100/100;

- массовое соотношение между минеральным наполнителем и органическим связующим составляет от 4/1 до 7,5/1;

- массовое соотношение между минеральным наполнителем и органическим связующим составляет от 1,5/1 до 4/1 и предпочтительно от 2/1 до 3/1;

- раствор на полимерных смолах состоит из минерального наполнителя и органического связующего;

- раствор на полимерных смолах содержит армирующие волокна в массовом количестве от 0,5 мас. % до 10 мас. % от органического связующего;

- упор, выполненный с возможностью предупреждения осевого перетекания раствора на полимерных смолах, находящегося на внутренней поверхности;

- упор содержит кольцевой валик, расположенный на внутренней поверхности, в частности валик из затвердевшего клея;

- внутреннее покрытие имеет толщину стенки, составляющую от 2 мм до 4 мм, в частности, на всей своей протяженности.

Объектом изобретения является также способ нанесения покрытия на вышеуказанный элемент канализации, при этом способ согласно изобретению содержит следующие этапы:

а) доставка минерального наполнителя, в случае необходимости, смешанного с армирующими волокнами, в направлении транспортировки (Т) и введение органического связующего или первого и второго ингредиентов органического связующего в наполнитель в направлении, имеющем составляющую, перпендикулярную к направлению транспортировки (Т), и, в частности, в направлении, перпендикулярном к этому направлению транспортировки (Т),

б) смешивание органического связующего и минерального наполнителя и, в случае необходимости, армирующих волокон для получения раствора на полимерных смолах,

в) нанесение раствора на полимерных смолах на внутреннюю поверхность базового корпуса элемента канализации.

Согласно частным вариантам осуществления способ в соответствии с изобретением имеет один или несколько следующих отличительных признаков:

- смешивают первый ингредиент органического связующего и второй ингредиент органического связующего для получения органического связующего;

- первый ингредиент органического связующего вводят в минеральный наполнитель отдельно от введения второго ингредиента органического связующего в минеральный наполнитель до их смешивания;

- смешивают первый ингредиент наполнителя и второй ингредиент наполнителя и получают минеральный наполнитель.

Наконец, объектом изобретения является установка, предназначенная для нанесения покрытия на элемент канализации, содержащая наносящую головку, имеющую базовый корпус в виде полого цилиндра, в частности, с круглым сечением и расположенную вдоль оси головки, при этом согласно изобретению наносящая головка содержит, по меньшей мере, одно наносящее окно, имеющее две непараллельные стороны.

Установка может иметь следующие отличительные признаки:

- наносящее окно или каждое наносящее окно имеет общую форму треугольника или четырехугольника;

- наносящая головка содержит, по меньшей мере, два наносящих окна, при этом каждое наносящее окно имеет широкий участок и узкий участок, и наносящие окна расположены таким образом, чтобы узкие и широкие участки чередовались в окружном направлении наносящей головки;

- наносящее окно или каждое наносящее окно имеет общую форму равнобедренного или равностороннего треугольника;

- смесительное устройство, выполненное с возможностью смешивания первого ингредиента наполнителя и второго ингредиента наполнителя для получения минерального наполнителя;

- устройство подачи связующего, выполненное с возможностью введения органического связующего в минеральный наполнитель, при этом устройство подачи связующего содержит устройство подачи первого ингредиента органического связующего и устройство подачи второго ингредиента органического связующего; и

- устройство подачи первого ингредиента органического связующего и устройство подачи второго ингредиента органического связующего выполнены с возможностью введения первого ингредиента органического связующего и второго ингредиента органического связующего отдельно друг от друга; и

- устройство подачи связующего выполнено с возможностью введения органического связующего в минеральный наполнитель в направлении, имеющем составляющую, перпендикулярную к направлению транспортировки (Т), и, в частности, в направлении, перпендикулярном к этому направлению транспортировки (Т).

Изобретение будет более очевидно из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи.

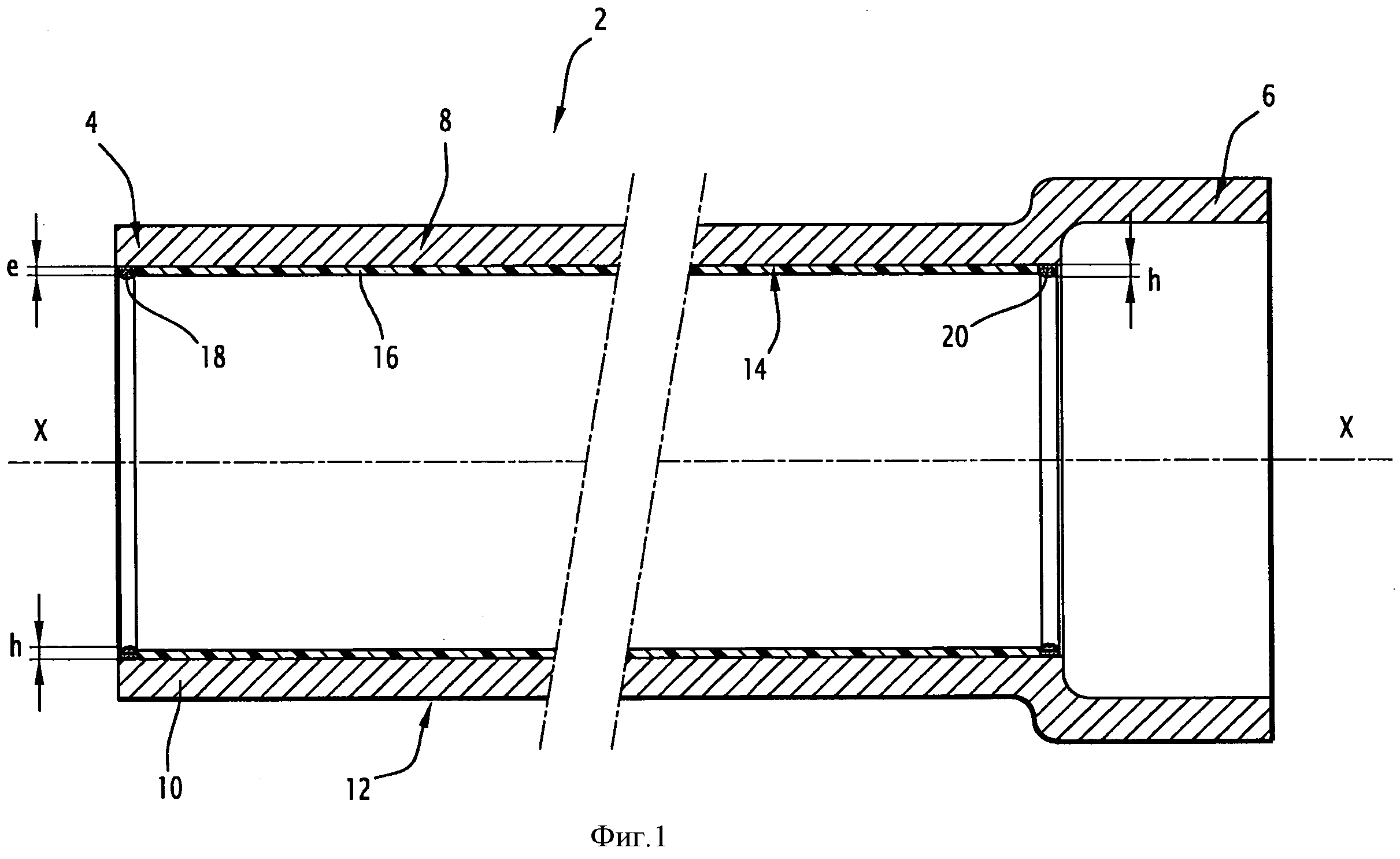

На фиг.1 показан трубопровод в соответствии с изобретением, вид в продольном разрезе;

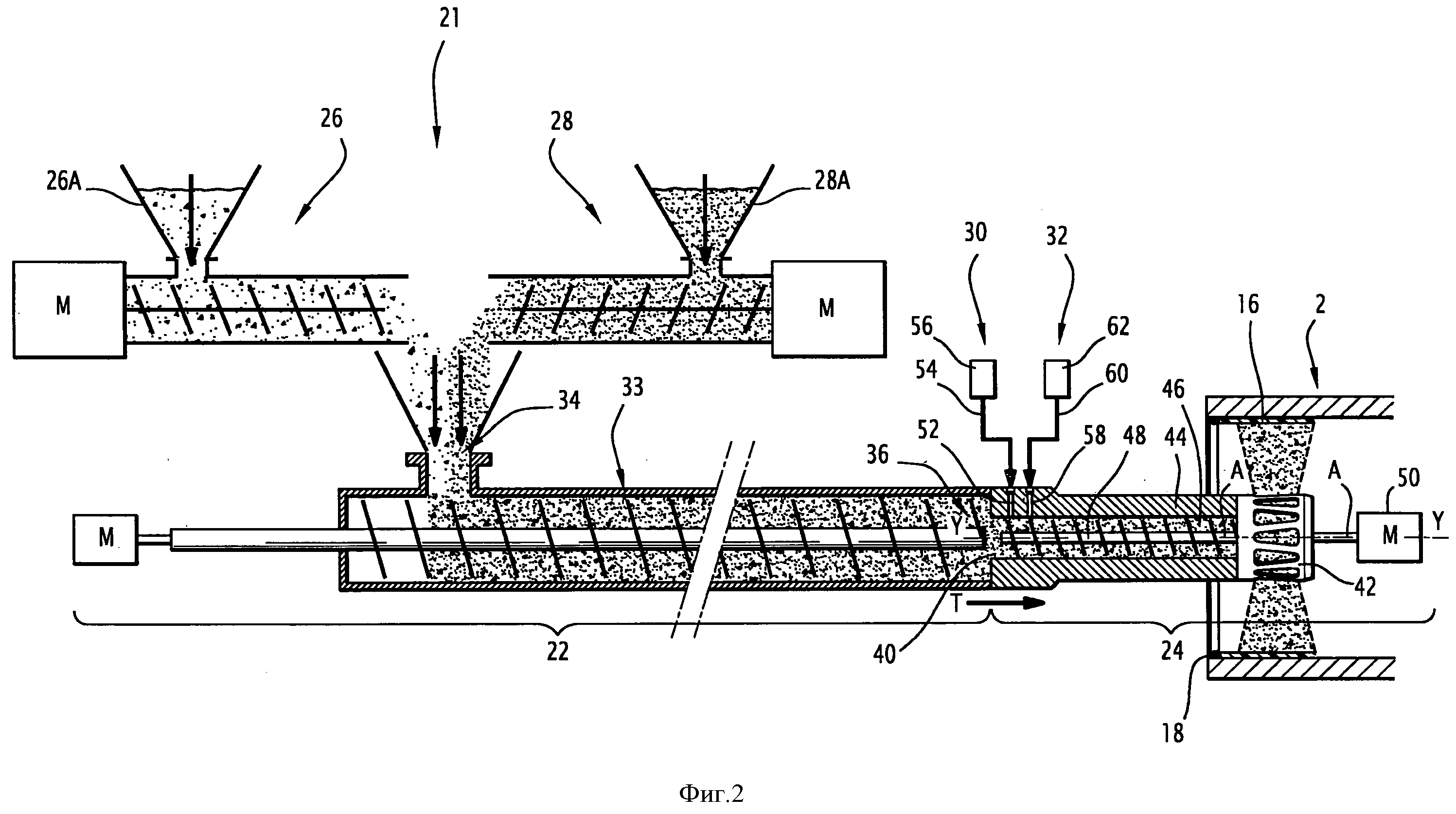

на фиг.2 схематично показана установка для нанесения покрытия на трубопровод в соответствии с изобретением;

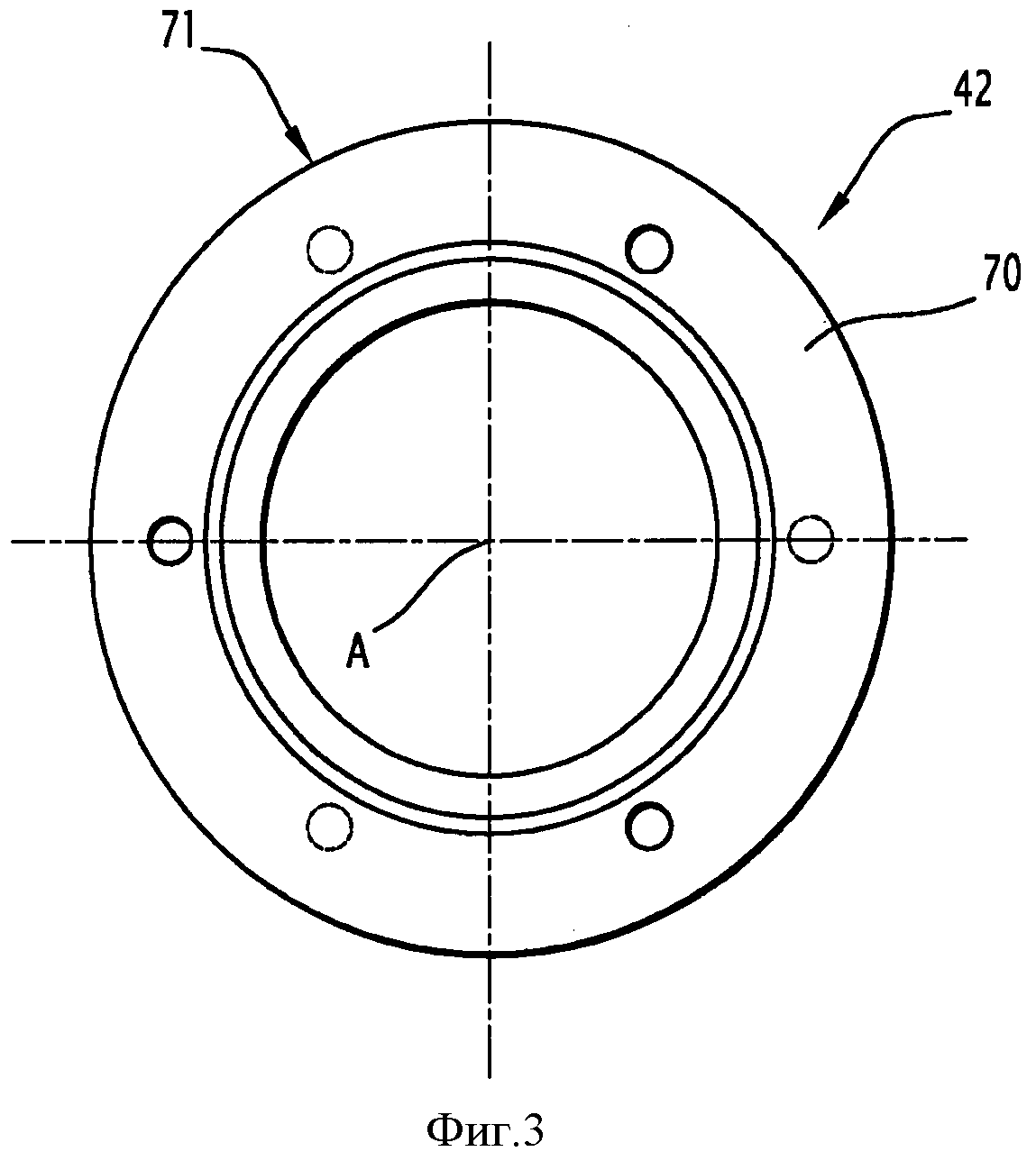

на фиг.3 показана наносящая головка установки, изображенной на фиг.2, вид в осевой проекции;

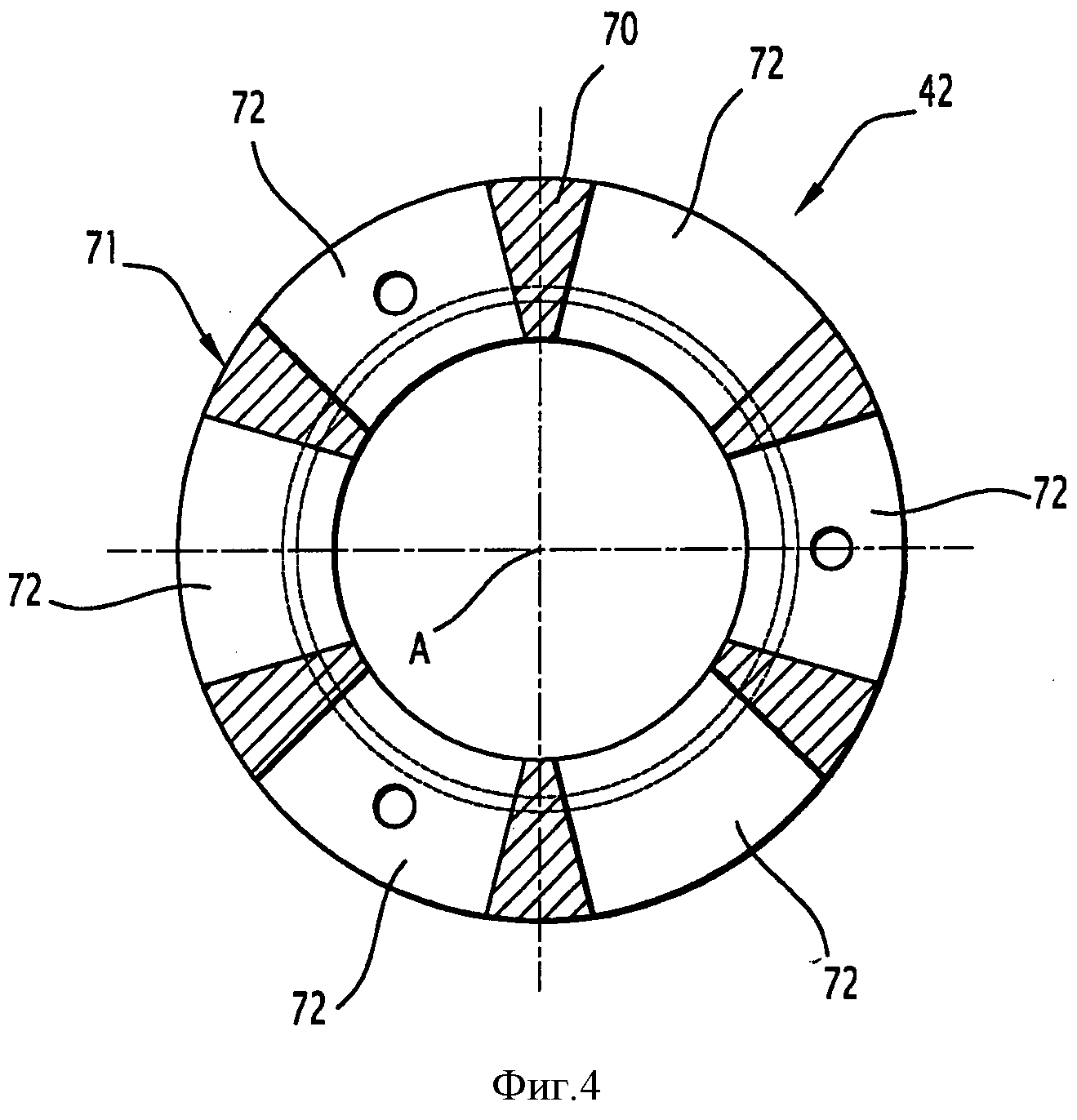

на фиг.4 показана наносящая головка согласно первому варианту осуществления, вид в поперечном разрезе;

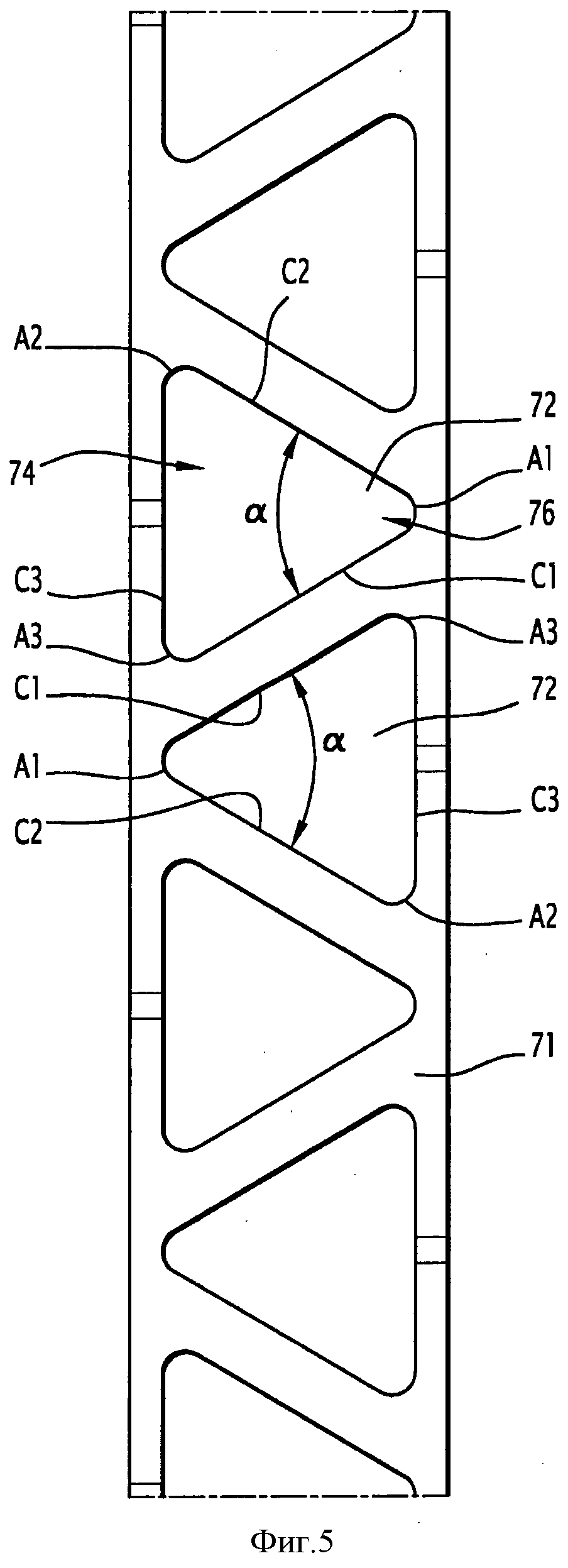

на фиг.5 показана наружная поверхность наносящей головки, изображенной на фиг.4, развернутый вид;

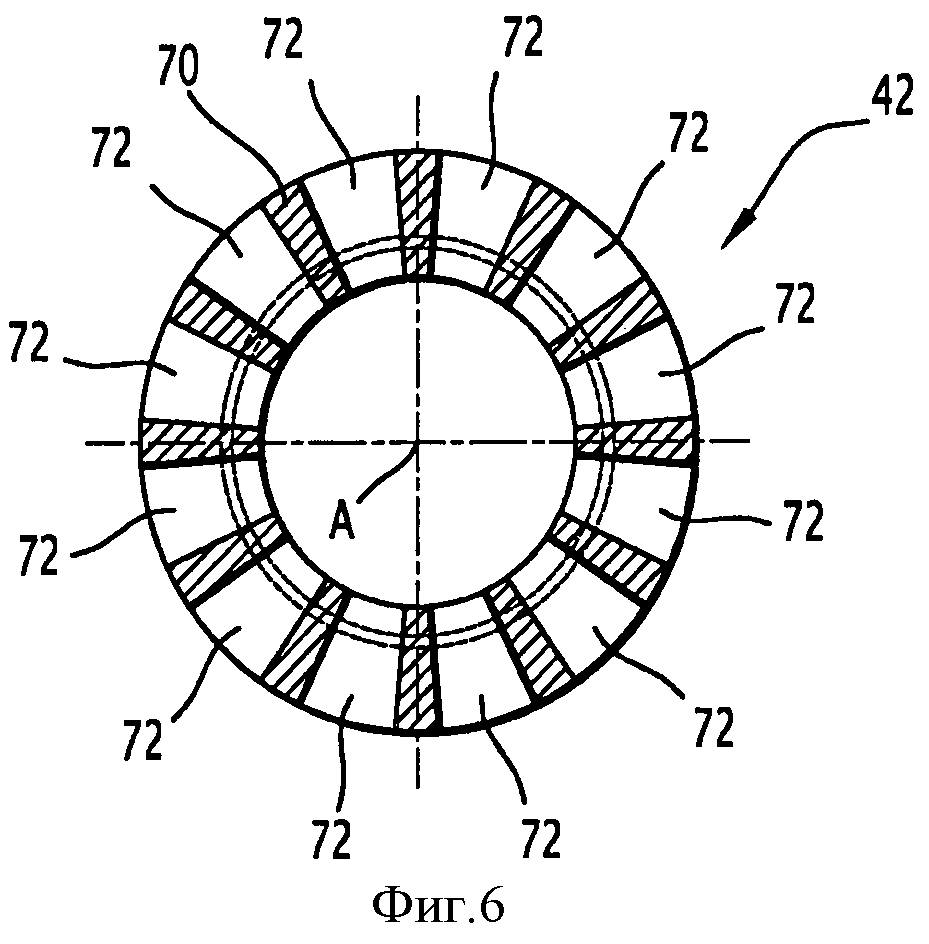

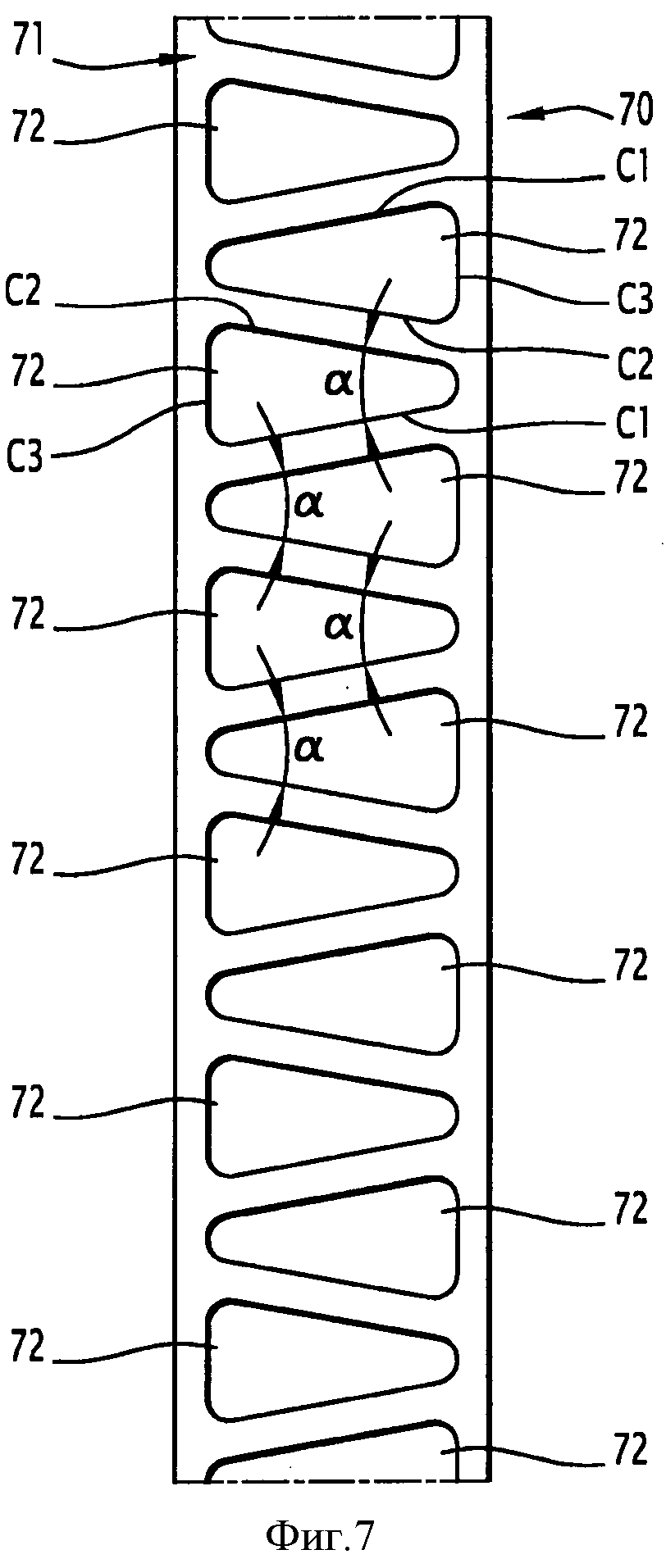

на фиг.6 и 7 показана наносящая головка согласно второму варианту осуществления, вид, аналогичный фиг.4 и 5;

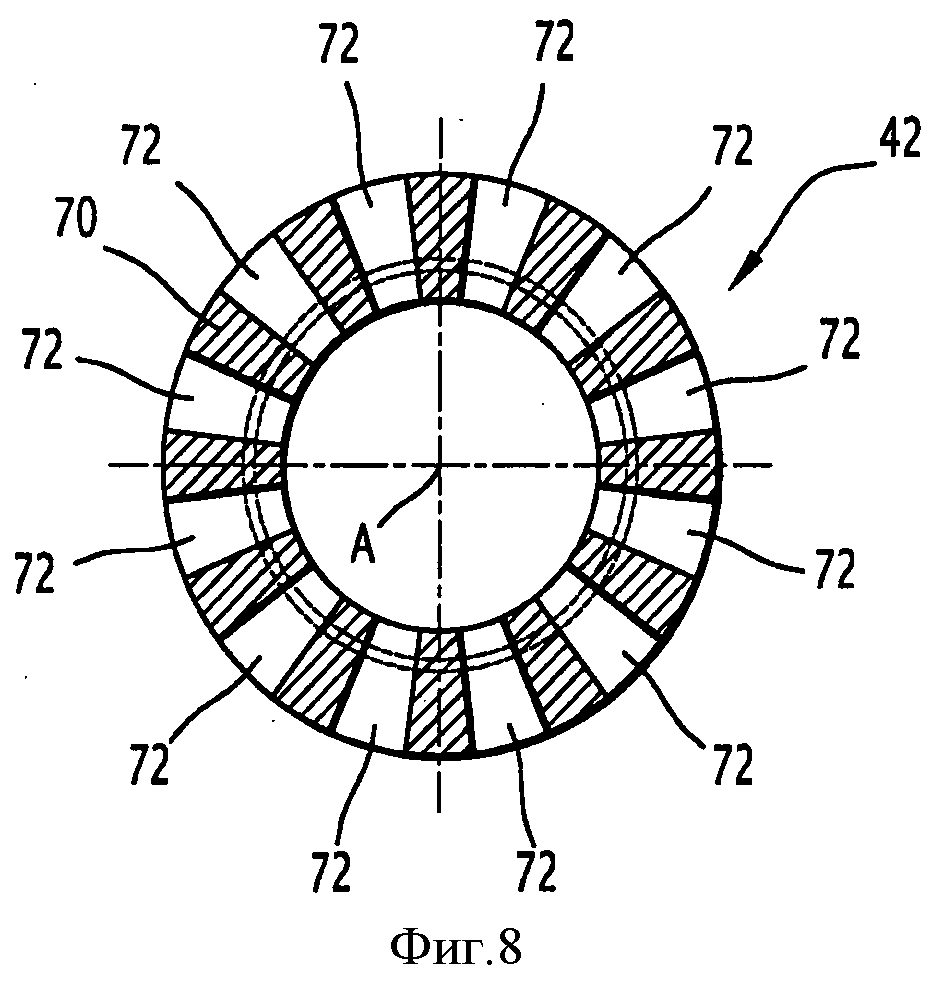

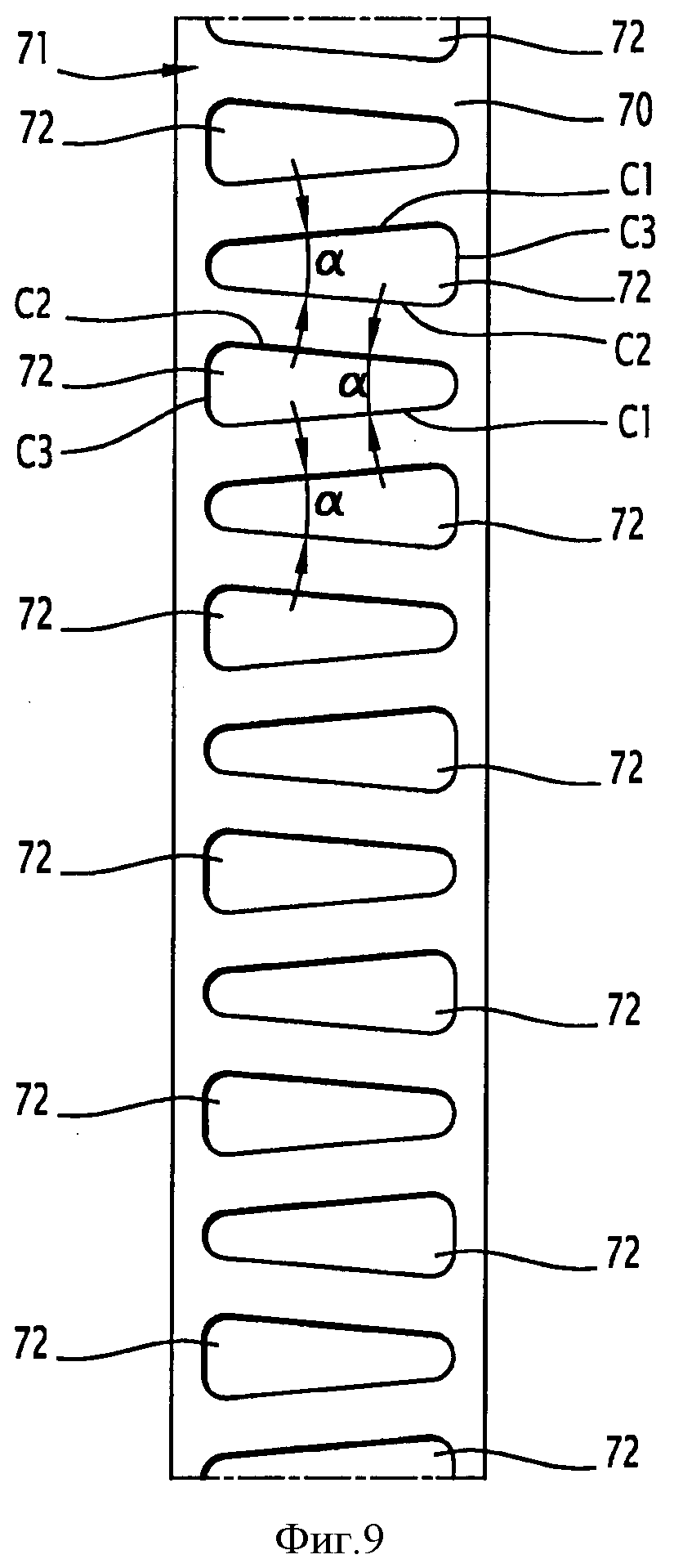

на фиг.8 и 9 показан третий вариант осуществления наносящей головки, вид, аналогичный фиг.4 и 5.

На фиг.1 показан трубопровод, обозначенный общей позицией 2.

Этот трубопровод 2 проходит вдоль центральной оси Х-Х. В дальнейшем термины «осевое направление», «радиальное направление» и «окружное направление» будут применятся относительно центральной оси Х-Х, если только не будет указано иное.

Трубопровод 2 содержит гладкий конец 4, конец 6 с раструбом и промежуточную часть 8, расположенную между гладким концом 4 и концом 6 с раструбом.

Трубопровод 2 имеет базовый корпус 10, например, изготовленный из чугуна и, в частности, из чугуна с шаровидным графитом. Этот базовый корпус 10 имеет наружную поверхность 12 базового корпуса и внутреннюю поверхность 14 базового корпуса.

Наружная поверхность 12 содержит не показанное наружное антикоррозийное покрытие, например, на основе цинка.

Кроме того, трубопровод 2 содержит внутреннее покрытие 16, нанесенное на внутреннюю поверхность 14 промежуточной части 8 и гладкого конца 4. Конец 6 с раструбом не имеет внутреннего покрытия 16.

Предпочтительно внутреннее покрытие 16 имеет толщину стенки е, составляющую от 2 мм до 4 мм, в частности, на всей своей протяженности.

Внутреннее покрытие 16 выполнено из материала, позволяющего трубопроводу 2 транспортировать сточные воды, рН которых составляет от 4 до 13 и может точечно быть меньше 4.

Для этого внутреннее покрытие 16 содержит раствор на полимерных смолах и, в частности, представляет собой этот раствор на полимерных смолах. Этот раствор на полимерных смолах не содержит минерального цемента и воды.

Кроме того, трубопровод содержит первый 18 и второй 20 упоры. В данном случае каждый упор 18, 20 содержит кольцевой валик, расположенный на внутренней поверхности 14, и предпочтительно валик полимера, образованный, например, затвердевшим клеем. Первый упор 18 расположен на осевом крае гладкого конца 4, и второй упор 20 расположен на осевом конце промежуточной части 8 смежно с концом 6 с раструбом. При нанесении раствора на полимерных смолах в жидком или вязком состоянии на внутреннюю поверхность 14 трубопровода 2 первый упор 18 препятствует перетеканию раствора за пределы гладкого конца 4, тогда как второй упор 20 препятствует перетеканию раствора на полимерных смолах в сторону внутренней поверхности конца 6 с раструбом.

Предпочтительно радиальная высота h каждого упора 18, 20 равна или превышает толщину стенки е внутреннего покрытия 16, причем по всей окружной длине упора.

Раствор на полимерных смолах внутреннего покрытия 16 имеет специальный состав, обеспечивающий его легкое нанесение и в то же время выдерживающий воздействие агрессивных сточных вод. Раствор на полимерных смолах состоит из минерального наполнителя и органического связующего.

Минеральный наполнитель содержит первый ингредиент наполнителя и второй ингредиент наполнителя. В частности, наполнитель состоит из этих двух ингредиентов.

Предпочтительно эти два ингредиента наполнителя имеют разный гранулометрический размер. Предпочтительно первый ингредиент наполнителя имеет гранулометрический размер менее 4 мм и второй ингредиент наполнителя имеет гранулометрический размер менее 0,4 мм. Термин «гранулометрический размер» применяют в соответствии с французским стандартом ХР Р 18-545. Таким образом, первый ингредиент наполнителя является крупным сухим песком, тогда как второй ингредиент наполнителя является мелким сухим песком.

Кроме того, первый ингредиент наполнителя составляет от 60 мас. % до 90 мас. % минерального наполнителя, тогда как второй ингредиент наполнителя составляет от 40 мас.% до 10 мас.% минерального наполнителя.

Предпочтительно минеральный наполнитель содержит сухой кварцевый или сухой кварцево-известковый песок. По меньшей мере, один из двух ингредиентов наполнителя представляет собой сухой кварцевый или сухой кварцево-известковый песок. Предпочтительно каждый из двух ингредиентов наполнителя представляет собой такой песок.

Предпочтительно органическое связующее содержит полиэпоксидную смолу, в частности, без растворителя или представляет собой такую полиэпоксидную смолу. Эта полиэпоксидная смола состоит из эпоксидного ингредиента и ингредиента повышения твердости. Предпочтительно эпоксидный ингредиент и ингредиент повышения твердости имеют массовое соотношение, которое составляет от 100/30 до 100/60 и предпочтительно от 100/40 до 100/55.

В альтернативном варианте органическое связующее содержит полиуретановую смолу или представляет собой такую полиуретановую смолу, которая состоит из ингредиента в виде многоатомного спирта и из ингредиента в виде изоцианата. Массовое соотношение между многоатомным спиртом и изоцианатом составляет от 100/70 до 100/100 и предпочтительно от 100/80 до 100/90.

Предпочтительно массовое соотношение между минеральным наполнителем и органическим связующим составляет от 4/1 до 7,5/1.

Раствор на полимерных смолах в соответствии с изобретением исключительно легко наносить на поверхность базового корпуса 10, и он хорошо противостоит агрессивным сточным водам. В частности, он позволяет транспортировать сточные воды с рН, составляющим от 4 до 13 и могущим точечно быть ниже 4.

Таким образом, в не затвердевшем состоянии раствор на полимерных смолах в соответствии с изобретением является относительно вязким и практически не проявляет тенденции к перетеканию за пределы базового корпуса 10. Поэтому во время нанесения раствора на полимерных смолах на внутреннюю поверхность 14 трубопровода 2 теряется совсем немного такого раствора.

На фиг.2 схематично показана установка 21, предназначенная для нанесения внутреннего покрытия 16 на базовый корпус 10 описанного выше трубопровода 2.

Установка 21 содержит устройство 22 доставки, предназначенное для подачи минерального наполнителя. Кроме того, установка 21 содержит смесительное и наносящее устройство 24. Кроме того, установка 21 оборудована первым устройством 26 подачи, а также вторым устройством 28 подачи. Установка 21 дополнительно оборудована третьим устройством 30 подачи и четвертым устройством 32 подачи.

Устройство 22 доставки выполнено с возможностью транспортировки минерального наполнителя и содержит камеру 33, оборудованную входом 34 и выходом 36. Устройство 22 доставки является также смесительным устройством, выполненным с возможностью смешивания первого ингредиента наполнителя и второго ингредиента наполнителя. В данном случае устройство 22 доставки является шнековым конвейером.

Первое устройство 26 подачи выполнено с возможностью подачи первого ингредиента наполнителя на вход 34. Второе устройство 28 подачи выполнено с возможностью подачи второго ингредиента наполнителя на вход 34.

Первое устройство 26 подачи является шнековым дозатором и содержит входной бункер 26А, содержащий первый ингредиент наполнителя. Второе устройство 28 подачи является шнековым дозатором и содержит входной бункер 2 8А, содержащий второй ингредиент наполнителя.

Смесительное и наносящее устройство 24 содержит вход 40 наполнителя, который расположен за выходом 36, и выход в виде наносящей головки 42. Смесительное и наносящее устройство 24 оборудовано картером 44, образующим смесительную камеру 46, проходящую от входа 40 наполнителя до наносящей головки 42. Смесительное и наносящее устройство 24 оборудовано также транспортировочно-смесительным шнеком 48, расположенным в смесительной камере 46.

Смесительное и наносящее устройство 24 имеет центральную ось Y-Y, которая является центральной осью камеры 46. Смесительное и наносящее устройство 24 имеет также направление транспортировки Т, параллельное оси Y-Y и проходящее от входа 40 наполнителя к наносящей головке 42.

Смесительное и наносящее устройство 24 оборудовано средствами приведения во вращение наносящей головки 42 и транспортировочно-смесительного шнека 48 по отношению к картеру 44, выполненными в виде двигателя 50. Предпочтительно наносящая головка 42 и транспортировочно-смесительный шнек 48 соединены во вращении. Таким образом, один и тот же двигатель 50 приводит во вращение наносящую головку 42 и шнек 48.

Третье устройство 30 подачи выполнено с возможностью введения первого ингредиента органического связующего в наполнитель.

Третье устройство 30 подачи содержит канал 52 подачи, сообщающийся со смесительной камерой 46. Канал 52 подачи выходит в смесительную камеру 46 в месте, которое находится после входа 40, если рассматривать направление транспортировки Т. Этот канал 52 подачи расположен радиально по отношению к центральной оси Y-Y таким образом, чтобы первый ингредиент связующего проходил радиально в смесительную камеру 46.

Кроме того, третье устройство 30 подачи содержит трубу 54 и дозировочное устройство 56. Дозировочное устройство 56 соединено трубой 54 с каналом 52 подачи. Дозировочное устройство 56 содержит также резервуар, содержащий первый ингредиент органического связующего.

Четвертое устройство 32 подачи содержит канал 58 подачи, сообщающийся со смесительной камерой 46. Канал 58 подачи выходит в смесительную камеру 46 в месте, которое находится после места, где канал 52 подачи выходит в смесительную камеру 46, если рассматривать направление транспортировки Т.

Кроме того, четвертое устройство 32 подачи содержит трубу 60 и дозировочное устройство 62. Дозировочное устройство 62 соединено трубой 60 с каналом 58 подачи. Дозировочное устройство 62 содержит также резервуар, содержащий второй ингредиент органического связующего.

Канал 52 подачи и труба 54 отделены по всей своей длине от канала 58 подачи и от трубы 60.

Как правило, устройства 30, 32 подачи выполнены с возможностью раздельной подачи двух ингредиентов органического связующего в смесительную камеру 46. Для этого канал 58 подачи выходит в смесительную камеру 46 на расстоянии от канала 52 подачи.

Таким образом, смешивание эпоксида и ингредиента повышения твердости в случае связующего, состоящего из полиэпоксидной смолы, или смешивание многоатомного спирта и изоцианата в случае связующего, состоящего из полиуретановой смолы, происходит исключительно в смесительной камере, а не перед ней. Следовательно, когда установку останавливают, очищают только смесительную камеру 46, что позволяет ограничить потери органического связующего.

Чтобы раствор можно было нормально наносить на внутреннюю поверхность трубопровода, наносящая головка 42 имеет специальную конструкцию. На фиг.3 и 4 показан вариант осуществления этой головки 42.

Как показано на фиг.3 и 4, наносящая головка 42 содержит базовый корпус 70. Базовый корпус 70 имеет, например, форму полого цилиндра и проходит вдоль центральной оси А-А головки. Базовый корпус 70 имеет наружную поверхность 71. Наносящая головка 42 содержит множество наносящих окон 72, выполненных в базовом корпусе 70. В данном случае наносящая головка 42 содержит шесть наносящих окон 72. Каждое наносящее окно 72 представляет собой сквозное отверстие базового корпуса 70, выполненное радиально относительно центральной оси А-А головки.

На фиг.5 показана наружная поверхность 71, развернутая на плоскости фиг.5. Каждое наносящее окно 72 имеет по существу треугольную форму с закругленными углами. Каждое наносящее окно 72 имеет три стороны C1, С2, С3. Каждые две стороны С1-С2, С2-С3 и С3-С1 соединены между собой частью в виде дуги окружности Al, А2, A3. Каждое наносящее окно 72 содержит широкий осевой участок 74 и узкий осевой участок 76. Широкий осевой участок 74 является более широким в окружном направлении относительно оси А-А, чем узкий осевой участок 76.

Наносящие окна 72 расположены вокруг центральной оси А-А таким образом, чтобы их широкие осевые участки 74 и узкие осевые участки 76 чередовались в окружном направлении вокруг центральной оси А-А головки.

Таким образом, каждое наносящее окно 72 имеет основание, образованное широким осевым участком 74, и вершину, образованную узким осевым участком 76. Стороны CI, С2 образуют между собой вершину с углом α. Этот угол α составляет от 5° до 60°. В примере, показанном на фиг.5, угол а при вершине равен 60°, и наносящие окна 72 имеют форму равностороннего треугольника.

На фиг.6 и 7 показан второй вариант осуществления наносящей головки 42. Отличие от первого варианта осуществления состоит в числе наносящих окон 72, которые в данном случае выполнены в количестве двенадцати. Кроме того, угол α при вершине равен 20°, и наносящие окна 72 имеют общую форму равнобедренного треугольника.

На фиг.8 и 9 показан третий вариант осуществления наносящей головки 42. Единственным отличием от второго варианта осуществления является угол α при вершине, который в данном случае равен 10°.

Как правило, наносящие окна 72 имеют, по меньшей мере, две непараллельные стороны. В варианте каждое наносящее окно 72 может также иметь общую форму четырехугольника, например трапеции.

Далее следует описание способа нанесения внутреннего покрытия 16 на базовый корпус 10 трубопровода 2 в соответствии с изобретением с использованием установки 21, показанной на фиг.2.

На первом этапе первый ингредиент наполнителя и второй ингредиент наполнителя подают раздельно на вход 34 камеры 33. Устройство 22 доставки перемешивает оба ингредиента наполнителя и направляет их к выходу 36. Таким образом, на уровне выхода 36 получают однородную минеральную смесь.

После этого минеральный наполнитель поступает на вход 40 смесительного и наносящего устройства 24 и перемещается шнеком 48 в направлении транспортировки Т, при этом шнек 48 и наносящую головку 42 приводит во вращение приводной двигатель 50.

На втором этапе первый ингредиент органического связующего и второй ингредиент органического связующего вводят радиально относительно направления Т транспортировки в минеральный наполнитель внутри смесительной камеры 46. Это введение первого ингредиента органического связующего в наполнитель осуществляют отдельно от введения второго ингредиента органического связующего в наполнитель.

На третьем этапе шнек 48 смешивает ингредиенты органического связующего и ингредиенты минерального наполнителя в смесительной камере 46, в результате чего получают однородный раствор на полимерных смолах, который поступает в наносящую головку 42. Поскольку двигатель 50 вращает наносящую головку 42, раствор на полимерных смолах выбрасывается на внутреннюю поверхность трубопровода 2 через наносящие окна 72.

Во время нанесения трубопровод 2 приводится во вращение вокруг своей оси Х-Х в направлении вращения, идентичном направлению вращения наносящей головки, но со скоростью вращения ниже скорости вращения наносящей головки, и наносящую головку 42 перемещают в осевом направлении внутри и вдоль трубопровода 2.

После того, как вся покрываемая часть внутренней поверхности 14 оказывается покрытой раствором на полимерных смолах, и пока этот раствор находится в жидком или вязком состоянии, скорость вращения трубопровода 2 вокруг его оси Х-Х увеличивают, чтобы загладить свободную поверхность покрытия 16 из раствора на полимерных смолах. Ускорение, получаемое во время повышения скорости вращения трубопровода, составляет от 50 до 100-кратного нормального ускорения свободного падения.

В варианте раствор на полимерных смолах в соответствии с изобретением может также содержать армирующие волокна типа органических, минеральных или металлических, причем в количестве от 0,5 мас. % до 10 мас. % по отношению к массе органического связующего. Предпочтительно в этом случае армирующие волокна перемешивают с минеральным наполнителем до его подачи в устройство 22 доставки.

В варианте, по меньшей мере, один из каналов 52, 58 подачи расположен в направлении, имеющем радиальную составляющую или перпендикулярную составляющую к направлению транспортировки Т, но при этом она не является строго радиальной или перпендикулярной. Таким образом, подача первого и/или второго ингредиента органического связующего происходит в направлении, имеющем составляющую, перпендикулярную к направлению транспортировки Т.

В варианте минеральный наполнитель может содержать только один ингредиент наполнителя, в частности песок с гранулометрическим размером менее 4 мм.

Следует отметить, что предпочтительно первый ингредиент наполнителя или единственный ингредиент наполнителя имеет гранулометрический размер, составляющий от 10 мкм до 1 мм, и представляет собой сухой кварцевый или сухой кварцево-известковый песок.

В представленном выше примере, где минеральный наполнитель состоит из двух видов песка с разным гранулометрическим размером, массовое соотношение между минеральным наполнителем и органическим связующим составляет от 4/1 до 7,5/1. Однако, если наполнитель состоит только из одного песка с гранулометрическим размером от 10 мкм до 1 мм, массовое соотношение между минеральным наполнителем и органическим связующим составляет от 1,5/1 до 4/1 и предпочтительно от 2/1 до 3/1.

Реферат

Изобретение относится к элементу канализации и может быть использовано в трубопроводах или фитингах, предназначенных для транспортировки сточных вод и жидких отходов. В элементе канализации внутреннее покрытие представляет собой раствор на полимерных смолах. Раствор на полимерных смолах содержит минеральный наполнитель и органическое связующее. Способ нанесения покрытия на элемент канализации содержит доставку минерального наполнителя и введение органического связующего в наполнитель. Кроме того, обеспечивают смешивание органического связующего и минерального наполнителя и, в случае необходимости, армирующих волокон для получения раствора на полимерных смолах. Техническим результатом изобретения увеличение срока службы и повышение износостойкости внутреннего покрытия элементов канализации. 2 н. и 18 з.п. ф-лы, 9 ил.

Формула

а) доставки минерального наполнителя, в случае необходимости, смешанного с армирующими волокнами, в направлении транспортировки (Т) и введения органического связующего или первого и второго ингредиентов органического связующего в наполнитель в направлении, имеющем составляющую, перпендикулярную к направлению транспортировки (Т), и, в частности, в направлении, перпендикулярном к этому направлению транспортировки (Т),

б) смешивания органического связующего и минерального наполнителя и, в случае необходимости, армирующих волокон для получения раствора на полимерных смолах,

в) нанесения раствора на полимерных смолах на внутреннюю поверхность (14) базового корпуса (10) элемента канализации.

Документы, цитированные в отчёте о поиске

Кольцеобразные или трубчатые формованные изделия из новых полимерных смесей

Комментарии