Способ изготовления ванны - RU2651859C1

Код документа: RU2651859C1

Чертежи

Описание

Изобретение относится к санитарно-техническим изделиям, а именно к способам изготовления ванн на основе 3D-изображения.

Традиционно такие сантехнические изделия, как ванны, изготавливали из чугуна, стали, мрамора или акрила.

При изготовлении ванн обычно используются технологии, применимые в данной области техники для изготовления формованных изделий из полимерных материалов. Для получения необходимого изделия акриловые листы подвергают термоформованию.

Известен способ изготовления ванн, включающий формование под давлением листового полимерного материала (JP, патент №2000301059, кл. А47К 3/02, 1999).

Также широко применяется вакуумное термоформование (JP, патент №2002113794, кл. А47К 3/02, 2000 г.). Полученную форму укрепляют путем нанесения слоя стеклопластика на основе полиэфирной смолы, слоя стекловолокна и отвердителя. В процессе реакции полимеризации на акриловой форме образуется прочный укрепляющий слой, который способствует надежному сохранению формы полученного изделия.

Наиболее близким по технической сущности и достигаемому результату к предложенному нами способу является способ изготовления ванны, включающий формование листового материала и послойное изготовление ванны (RU патент №2304512, кл. В29С 51/14, 2005 г.).

В данном способе на наружную поверхность сформованного из прозрачного листа полиметилметакрилата изделия наносят первый окрашенный слой полиэфирной смолы с последующим отверждением первого окрашенного слоя при повышенной температуре, затем наносят второй окрашенный слой полиэфирной смолы с последующим отверждением второго окрашенного слоя при комнатной температуре, а затем наносят укрепляющий слой полиэфирной смолы, содержащей стекловолокно с последующим его отверждением и получением готового изделия.

Недостатками известного способа изготовления ванн является то, что он не позволяет изготавливать ванны с конфигурацией, размером и дизайном покрытия, соответствующим требованиям заказчика, например невозможно изготовить ванну, размер которой практически равен размеру ванной комнаты, а тем более с учетом всех нюансов помещения (выступы, трубы и т.д.), покрытие ванны стандартное - акриловое, невозможно выполнение его, например, из плитки или мозаики.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в обеспечении возможности изготовления ванн любых размеров, дизайна, под помещение любого размера и конфигурации.

Указанный технический результат достигается тем, что в способе изготовления ванны, включающем формование листового материала и послойное изготовление ванны, согласно изобретению осуществляют проектирование 3D-модели с учетом особенностей помещения и изготовление на 3D-принтере листового материала, по форме соответствующего поверхностному слою ванны, который закрепляют на заданной высоте к стенам подготовленного помещения, при этом подготовка включает гидроизоляцию пола и стен и прокладку труб, затем герметично устанавливают переднюю стенку ванны, при этом в листовом материале, по форме соответствующем поверхностному слою ванны, выполняют технологические отверстия, а в самых высоких частях листового материала выполняют дополнительные отверстия для заливки пространства под листовым материалом легкой и прочной затвердевающей смесью, которую при необходимости легко можно демонтировать, в частности разрезать, а после застывания смеси поверхностный слой ванны покрывают гидроизоляцией, а на слой гидроизоляции укладывают армирующую сетку и покрывной материал.

Кроме того, указанный технический результат достигается тем, что гидроизоляционный слой может быть выполнен из смеси эпоксидной смолы и стекловолокна.

Кроме того, указанный технический результат достигается тем, что между слоем гидроизоляции и покрывным материалом может быть дополнительно уложен слой из смеси эпоксидной смолы и стекловолокна.

Кроме того, указанный технический результат достигается тем, что передняя стенка ванны может быть выполнена из металла.

Кроме того, указанный технический результат достигается тем, что передняя стенка ванны может быть усилена металлом или композитным материалом.

А также тем, что передняя стенка ванны может быть выполнена гибкой и после застывания смеси может быть демонтирована.

И тем, что гибкая передняя стенка ванны может быть декорирована отделочным материалом.

Кроме того, указанный технический результат достигается тем, что на слой гидроизоляции пола и стен может быть уложен амортизирующий материал.

Кроме того, указанный технический результат достигается тем, что передняя стенка ванны может быть выполнена длиной, соответствующей ширине дверного проема.

Кроме того, указанный технический результат достигается тем, что технологические отверстия выполнены под слив, для перелива и, при необходимости, под краны, воздух, для джакузи или воды для гидромассажной ванны, а также под электрику.

Кроме того, указанный технический результат достигается тем, что в качестве легкой и прочной затвердевающей смеси может быть использован пенобетон.

Кроме того, указанный технический результат достигается тем, что в качестве покрывного материала может быть использована керамическая плитка, мозаика или акрил.

Кроме того, указанный технический результат достигается тем, что подготовленными стенами ванны могут быть стены помещения.

А также тем, что подготовленными стенами ванны могут быть гибкие листы, установленные в помещении.

Кроме того, указанный технический результат достигается тем, что листовой материал, по форме соответствующий поверхностному слою ванны, может быть удален после затвердевания смеси.

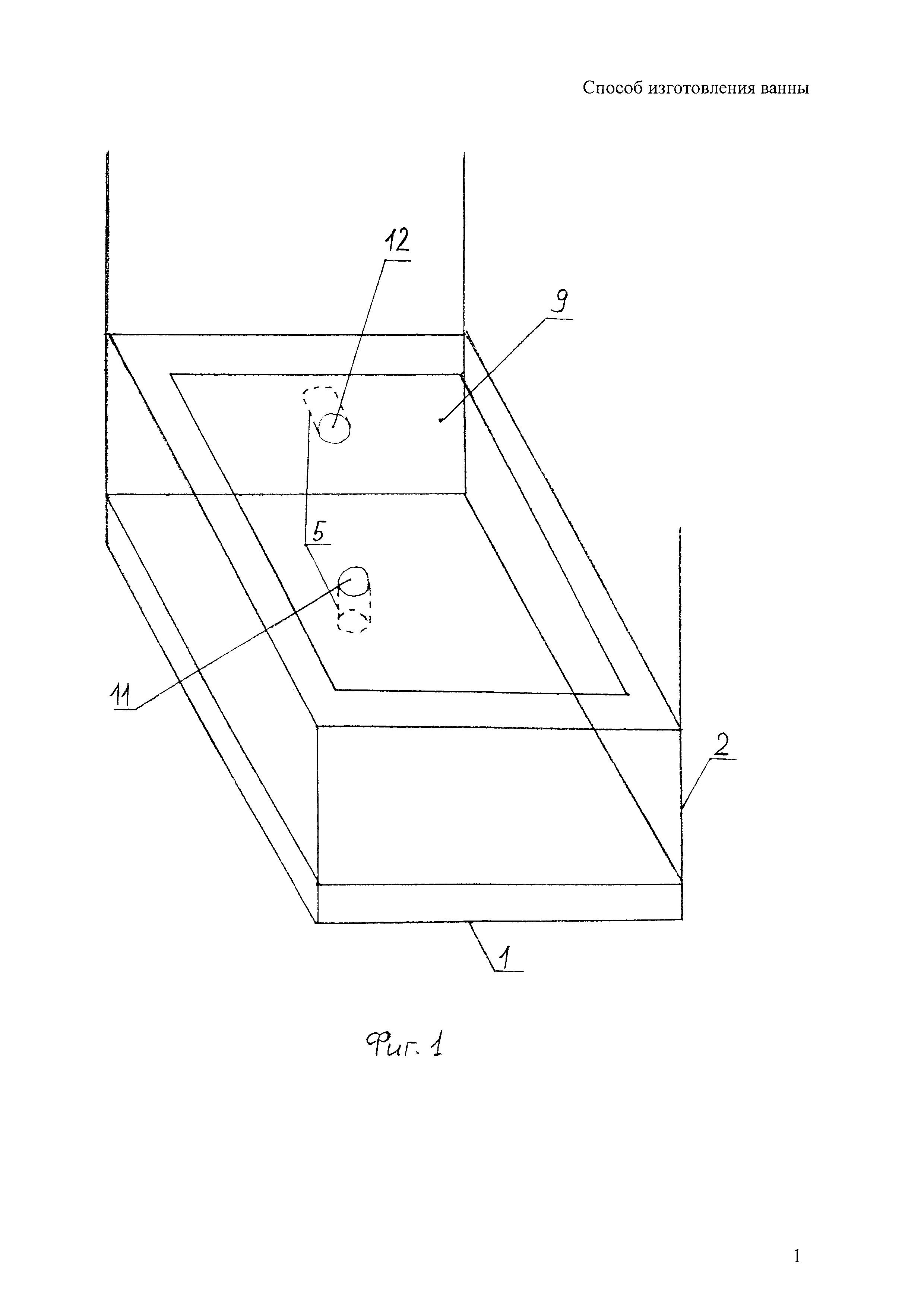

Способ изготовления ванны поясняется чертежами.

На фиг. 1 изображено помещение ванной комнаты с установленной ванной в аксонометрии.

На фиг. 2 изображено в разрезе помещение ванной комнаты с установленной ванной, где: пол 1, стены 2, слой 3 гидроизоляции пола 1 и стен 2, амортизирующий материал 4, трубы 5, листовой материал 6, по форме соответствующий поверхностному слою ванны, передняя стенка 7 ванны, гидроизоляция 8 поверхностного слоя ванны и покрывной материал 9. Между гидроизоляцией 8 и покрывным материалом 9 проложена армирующая сетка 10.

Способ осуществляют следующим образом.

Пол 1 в помещении ванной комнаты и стены 2 на необходимую высоту, которая преимущественно соответствует высоте ванны, покрывают слоем 3 гидроизоляции, на которую при необходимости может быть уложен амортизирующий материал 4. В помещении устанавливают трубы 5. С учетом пожеланий заказчика к дизайну ванны, с учетом всех особенностей помещения (выступы, неправильная форма помещения и т.д.), осуществляют проектирование 3D-модели. На 3D-принтере изготавливают листовой материал 6, по форме соответствующий поверхностному слою ванны. Листовой материал 6 может быть изготовлен как целиком, так и из отдельных частей, в зависимости от размера и конфигурации ванной. Листовой материал 6 закрепляют (преимущественно клеевым соединением) на заданной высоте к стенам 2 подготовленного помещения. Если листовой материал 6 выполнен из частей, то стыки проклеивают. Герметично устанавливают переднюю стенку 7 ванны, или на всю длину ванны, если ванна устанавливается на расстоянии от стенки с дверным проемом, или, если передней частью ванны является гидроизолированная и покрытая амортизирующим материалом стена, то передняя стенка устанавливается только в дверном проеме. Передняя стенка 7 ванны, для ее усиления, может быть полностью выполнена из металла, или выполнена, например, из пластика и усилена металлом.

Также передняя стенка 7 может быть выполнена из гибкого материала и при необходимости демонтирована после застывания залитой смеси, или декорирована отделочными материалами для улучшения внешнего вида ванны.

Затем в листовом материале 6, по форме соответствующем поверхностному слою ванны, выполняют технологические отверстия под слив 11, для перелива 12 и, при необходимости, под краны, для подводки воздуха, если это джакузи, или воды, если это гидромассажная ванная, а также электрики (на чертеже не обозначены). В самых высоких частях листового материала 6 выполняют дополнительные отверстия для заливки пространства 13 ванны под листовым материалом 6 затвердевающей смесью легкой и прочной, которую при необходимости легко можно демонтировать, например разрезать. В качестве смеси может быть использован пенобетон. После застывания смеси поверхностный слой ванны покрывают гидроизоляцией 8, причем гидроизоляция может быть уложена либо на листовой материал 6, либо листовой материал 6 может быть удален после застывания смеси. На слой 8 гидроизоляции укладывают покрывной материал 9, например плитку, или акрил, или мозаику. При необходимости для упрочнения поверхности ванны гидроизоляционный слой 8 может быть выполнен из смеси эпоксидной смолы и стекловолокна.

Для еще большего усиления поверхности ванны между слоем 8 гидроизоляции и армирующей сеткой 10 может быть дополнительно уложен слой из смеси эпоксидной смолы и стекловолокна (на чертеже не показан).

Стенами ванны могут быть не только стены самого помещения, но и гибкие листы, установленные внутри помещения.

Использование предложенного способа изготовления ванн позволит изготавливать ванны, джакузи и мини-бассейны любых размеров, любого дизайна, под помещение любого размера и конфигурации, удовлетворяя самые изысканные запросы заказчика. При этом важным достоинством изготовляемых ванн является то, что несмотря на их возможные большие размеры, при необходимости они могут быть легко демонтированы, поскольку заливной материал, например пенобетон, легко разрезается и выносится из помещения.

Реферат

Изобретение относится к санитарно-техническим изделиям, а именно к способам изготовления ванн на основе 3D-изображения. Технический результат, на достижение которого направлено настоящее изобретение, заключается в обеспечении возможности изготовления ванн любых размеров, дизайна, под помещение любого размера и конфигурации. Указанный технический результат достигается тем, что в способе изготовления ванны, включающем формование листового материала и послойное изготовление ванны, согласно изобретению осуществляют проектирование 3D-модели с учетом особенностей помещения и изготовление на 3D-принтере листового материала, по форме соответствующего поверхностному слою ванны, который закрепляют на заданной высоте к стенам подготовленного помещения, при этом подготовка включает гидроизоляцию пола и стен и прокладку труб, затем герметично устанавливают переднюю стенку ванны, при этом в листовом материале, по форме соответствующем поверхностному слою ванны, выполняют технологические отверстия, а в самых высоких частях листового материала выполняют дополнительные отверстия для заливки пространства под листовым материалом легкой и прочной затвердевающей смесью, которую при необходимости легко можно демонтировать, в частности разрезать, а после застывания смеси поверхностный слой ванны покрывают гидроизоляцией, а на слой гидроизоляции укладывают армирующую сетку и покрывной материал. 15 з.п. ф-лы, 2 ил.

Комментарии