Топливные баллончики для топливных элементов и способы их изготовления - RU2325737C2

Код документа: RU2325737C2

Чертежи

Описание

Область изобретения

Это изобретение относится, в целом, к топливным баллончикам, подающим топливо в различные топливные элементы и, в частности, к компонентам таких баллончиков.

Предпосылки изобретения

Топливные элементы - это устройства, непосредственно преобразующие химическую энергию реагентов, т.е. топлива и окислителя, в электрическую энергию постоянного тока. Для растущего числа применений топливные элементы являются более эффективными, чем обычное генерирование энергии, например, при сгорании ископаемого топлива и более эффективными, чем портативное аккумулирование энергии, например, ионно-литиевые батареи.

Обычно технологии топливных элементов включают самые разные топливные элементы, например, щелочные топливные элементы, топливные элементы с полимерным электролитом, фосфорнокислые топливные элементы, топливные элементы с плавленым карбонатом, топливные элементы на твердом оксиде и ферментные топливные элементы. Основные существующие топливные элементы можно разбить на три общие категории, а именно: топливные элементы, в которых в качестве топлива используется сжатый водород (H2), топливные элементы с протонообменной мембраной (ПОМ), в которых в качестве топлива используется метанол (СН3ОН), борогидрид натрия (NaBH4), углеводороды (например, бутан) или другие топлива, преобразованные посредством риформинга в водородное топливо, и топливные элементы с ПОМ, в которых в качестве топлива используется непосредственно метанол (СН3ОН) ("топливные элементы непосредственно на метаноле", или ТЭНМ). Сжатый водород обычно поддерживается под высоким давлением, и поэтому с ним трудно обращаться. Кроме того, обычно требуются большие баки для хранения, которые невозможно сделать достаточно малогабаритными для использования в потребительских электронных устройствах. Обычные топливные элементы на продуктах риформинга требуют риформинг-установок и иных испарительных и вспомогательных систем для преобразования топлива в водород, для реакции с окислителем в топливном элементе. Последние достижения делают топливные элементы на продуктах риформинга перспективными для потребительских электронных устройств. ТЭНМ, в котором метанол реагирует с окислителем непосредственно в топливном элементе, представляет собой простейший и потенциально наименьший топливный элемент и является наиболее перспективным в энергетическом отношении для использования в потребительских электронных устройствах.

ТЭНМ для относительно более крупногабаритных случаев применения обычно имеет вентилятор или компрессор для подачи окислителя, обычно воздуха или кислорода, на электрод-катод, насос для подачи смеси воды и метанола на электрод-анод и мембранно-электродное устройство (МЭУ). МЭУ обычно состоит из катода, ПОМ и анода. При работе жидкая топливная смесь воды и метанола подается непосредственно на анод, а окислитель - на катод. Электрохимическая реакция на каждом электроде и общая реакция для топливного элемента описываются следующим образом:

Реакция на аноде:

СН3ОН+Н2 O→CO2+6H++6е-

Реакция на катоде:

О2+4H++4е-→2Н2O

Общая реакция топливного элемента:

СН3ОН+1,5O2→CO2+2Н2O

Из-за миграции ионов водорода (H+) через ПОМ из анода через катод и из-за неспособности свободных электронов (е-) проходить через ПОМ эти электроны должны проходить по внешней цепи, что создает во внешней цепи электрический ток. Внешней цепью могут быть любые полезные потребительские электронные устройства, например, мобильные или сотовые телефоны, калькуляторы, карманные компьютеры, портативные компьютеры, электроинструменты и др. ТЭНМ описан в патентах США №5992008 и 5945231, которые данной ссылкой полностью включаются в настоящую заявку. Обычно ПОМ изготовлена из полимера, например, Nation®, выпускаемого корпорацией DuPont, который представляет собой перфторированный материал толщиной примерно от 0,05 мм примерно до 0,50 мм, или других приемлемых мембран. Анод обычно выполнен в виде опоры из обработанной тефлоном (политетрафторэтиленом) копировальной бумаги с осажденным на ней тонким слоем катализатора, например, платины-рутения. Катодом обычно является газодиффузионный электрод, в котором с одной стороны мембраны присоединены частицы платины.

Реакция в элементе для топливного элемента на продукте риформинга борогидрида натрия:

NaBH4(водный)+2Н2 О→(тепло или катализатор)→4(Н2)+(NaBO2) (водный)

Н2→2Н++2е- (на аноде)

2(2H++2е-)+О2→2Н2O (на катоде).

К числу приемлемых катализаторов относятся среди прочих металлов платина и рутений. Водородное топливо, полученное риформингом борогидрида натрия, реагирует в топливном элементе с окислителем, например О2, с получением электрической энергии (или потока электронов) и побочного продукта - воды. В процессе риформинга получается еще один побочный продукт - борат натрия (NaBO2). Топливный элемент на борогидриде натрия рассмотрен в опубликованной патентной заявке США №2003/0082427, которая данной ссылкой включается в настоящую заявку.

Одной из важнейших особенностей для применения топливных элементов является хранение топлива. Кроме того, в топливный элемент или электронное устройство должен легко вставляться источник топлива для запитки топливного элемента. Кроме того, этот источник топлива должен легко заменяться или перезаправляться.

Краткое описание изобретения

Таким образом, настоящее изобретение относится к источнику топлива, предназначенному для использования с любым топливным элементом.

Кроме того, настоящее изобретение относится к источнику топлива, предназначенному для использования с топливным элементом непосредственно на метаноле.

Кроме того, настоящее изобретение относится к источнику топлива, предназначенному для использования с топливным элементом на продукте риформинга.

Один вариант осуществления настоящего изобретения относится к источнику топлива, содержащему наружный корпус, в котором заключены топливное отделение, содержащее топливо, отделение для реагентов и реакционная камера. Топливо из топливного отделения подается в реакционную камеру и реагирует с образованием реагентов, содержащих газообразный водород и жидкий реагент. Затем реагенты подаются в отделение для реагентов, причем жидкий реагент остается в отделении для реагентов, а газообразный водород проходит из отделения для реагентов в топливный элемент. Отделение для реагентов имеет газопроницаемую и не проницаемую для жидкости мембрану, позволяющую газообразному водороду проходить через нее.

Кроме того, источник топлива имеет клапан, который избирательно позволяет газообразному водороду проходить через него в топливный элемент. Кроме того, источник топлива может иметь насос для передачи топлива из топливного отделения в реакционную камеру. Стенки топливного отделения и отделения для реагентов могут выполняться как одно целое и разделяться подвижной стенкой, которая вместе со стенками создает уплотнение. Каждое из этих отделений может иметь камеру для топлива или реагентов.

В другом варианте осуществления жидкий реагент подается в отделение для реагентов, а реагент - газообразный водород подается в топливный элемент.

Еще один вариант осуществления относится к источнику топлива, имеющему наружный корпус и по меньшей мере две внутренние камеры. Между внутренними камерами помещен абсорбирующий материал, и одна из камер содержит топливо и гидравлически сообщается с клапаном, соединяющим эту камеру с топливным элементом. Наружная камера может содержать побочные продукты, создаваемые топливным элементом. Предпочтительно, на камере, содержащей топливо, действует по меньшей мере один элемент - накопитель потенциальной энергии.

Еще один вариант осуществления относится к источнику топлива, имеющему гибкий наружный корпус и гибкую внутреннюю камеру, содержащую топливо. Источник топлива конструктивно и размерно исполнен таким, чтобы его можно было вставлять в отделение электронного устройства, при этом внутренняя камера гидравлически сообщается с клапаном, соединяющим указанную камеру с топливным элементом в электронном устройстве.

Еще один вариант осуществления относится к источнику топлива, предназначенному для вставки в электронное устройство. Источник топлива имеет поворотную направляющую ручку, установленную на источнике топлива. Перед вставкой источника топлива в электронное устройство направляющая ручка поворачивают из ее исходного положения в положение для вставки. Предпочтительно, направляющая ручка подпружинена. В положении для вставки направляющая ручка выставляется точно напротив соответствующего канала в электронном устройстве. Направляющую ручку можно устанавливать соосно или на некотором расстоянии от регулирующего клапана, соединяющего источник топлива с топливным элементом в электронном устройстве. После вставки источника топлива направляющая ручка возвращается в исходное положение, чтобы удерживать источник топлива в электронном устройстве.

Еще один вариант осуществления относится к источнику топлива, имеющему наружный корпус, по меньшей мере одну внутреннюю камеру и накопительный элемент потенциальной энергии, причем камера содержит топливо и гидравлически сообщается с клапаном, соединяющим эту камеру с топливным элементом. Наружный корпус имеет внутренние ребра, предназначенные для направления перемещения камеры и накопительного элемента потенциальной энергии при протекании топлива в камеру и из нее.

Еще один вариант осуществления относится к источнику топлива, имеющему наружный корпус, по меньшей мере одну внутреннюю камеру и накопительный вспененный материал потенциальной энергии, причем камера содержит топливо и гидравлически сообщается с клапаном, соединяющим эту камеру с топливным элементом. Вспененный материал может иметь несколько зон разной пористости. Предпочтительно, зона наибольшей пористости является самой дальней от камеры. Кроме того, вспененный материал может иметь выпускные отверстия, предназначенные для испарения жидкости, поглощенной во вспененном материале.

Кроме того, настоящее изобретение относится к способам формования источников топлива. Один из способов включает следующие стадии: (1) выполнение верхнего слоя, (2) образование по меньшей мере одного блистера на верхнем слое, (3) припрессовывание подкладочного слоя к верхнему слою и образование по меньшей мере одной блистерной топливной емкости между верхним и подкладочным слоями и (4) прикрепление клапана к указанной по меньшей мере одной блистерной топливной емкости. Этот способ может включать дальнейшие стадии (5) надрезки линий перфорации вокруг указанной по меньшей мере одной блистерной топливной емкости и (6) формования направляющих выступов от подкладочного и верхнего слоев и иные стадии.

Другой способ включает следующие стадии: (1) обеспечение нескольких материалов, пригодных для использования в качестве материала для источника топлива, (2) совместная экструзия бесшовной трубки из этих нескольких материалов, (3) прикрепление к этой бесшовной трубке по меньшей мере одной заглушки, имеющей заданную форму, и (4) прикрепление клапана к источнику топлива.

Еще один способ включает следующие стадии: (1) выполнение внутренней камеры, предназначенной для того, чтобы содержать топливо, (2) прикрепление клапана к внутренней камере, (3) выполнение наружного корпуса, имеющего две части, (4) прикрепление одной части наружного корпуса к горловинной части внутренней камеры, ближней к клапану, и (5) прикрепление другой части наружного корпуса к горловинной части внутренней камеры и скрепление обеих частей наружного корпуса.

Краткое описание графического материала

На прилагаемых чертежах, которые являются неотъемлемой частью настоящего описания и должны рассматриваться вместе с ним, для обозначения одинаковых деталей на разных видах используются одинаковые позиции:

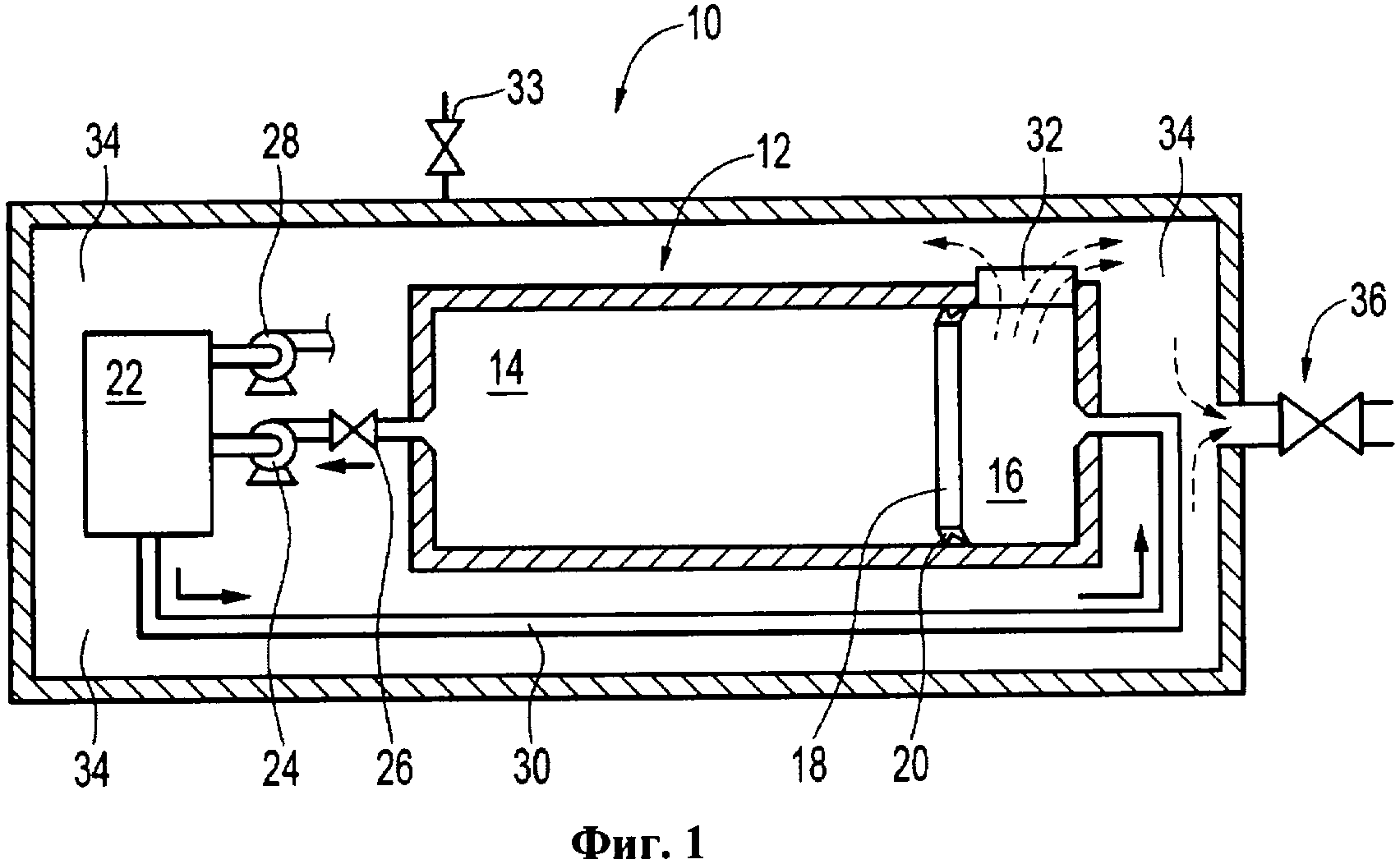

Фиг.1 представляет собой разрез топливного баллончика под давлением по одному из вариантов осуществления настоящего изобретения.

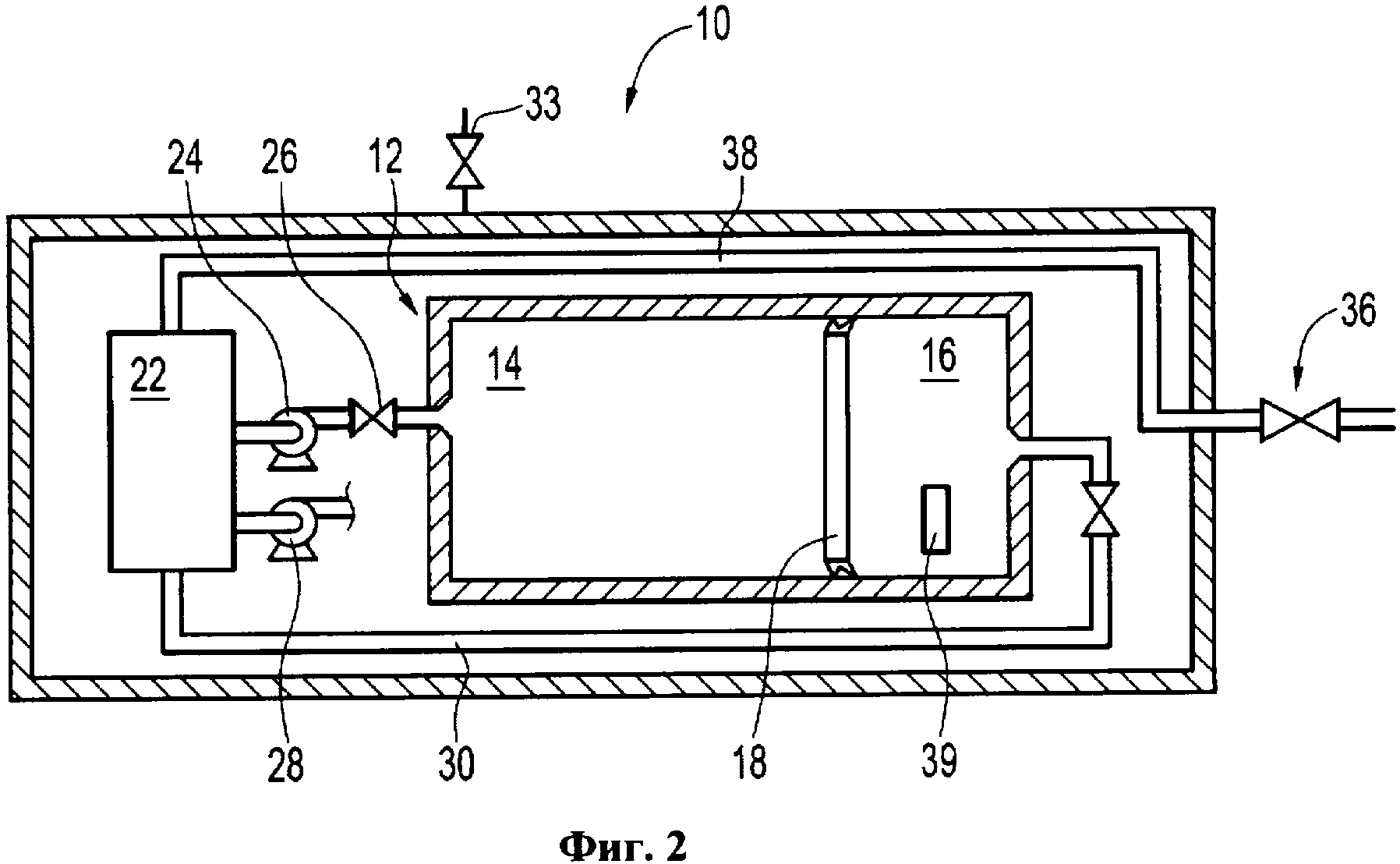

Фиг.2 представляет собой разрез другого топливного баллончика под давлением по другому варианту осуществления настоящего изобретения.

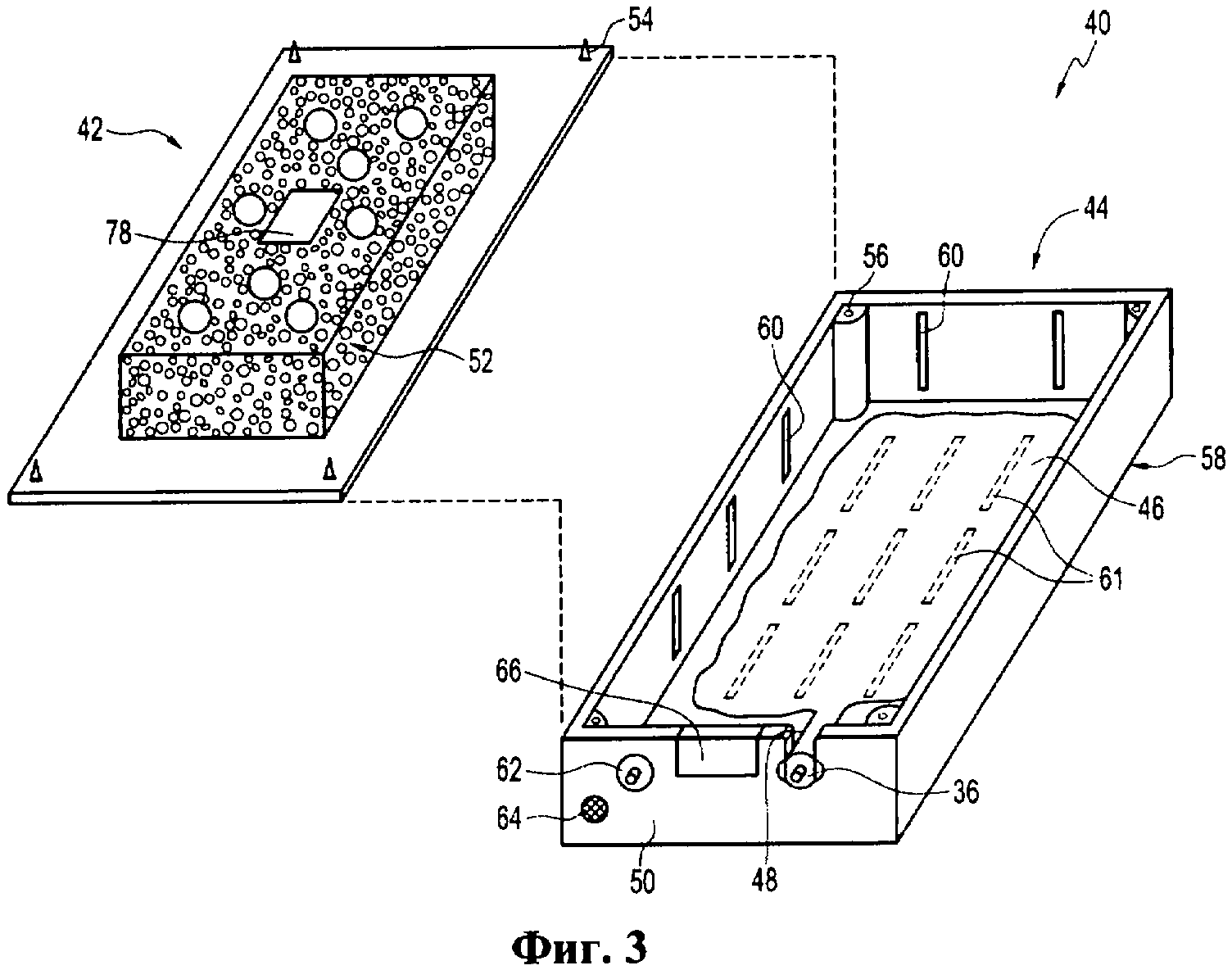

Фиг.3 представляет собой общий вид с пространственным разнесением деталей еще одного топливного баллончика под давлением по еще одному варианту осуществления настоящего изобретения в открытом положении, а фиг.3а представляет собой разрез клапана, подсоединяемого к камере в баллончике, показанном на фиг.3.

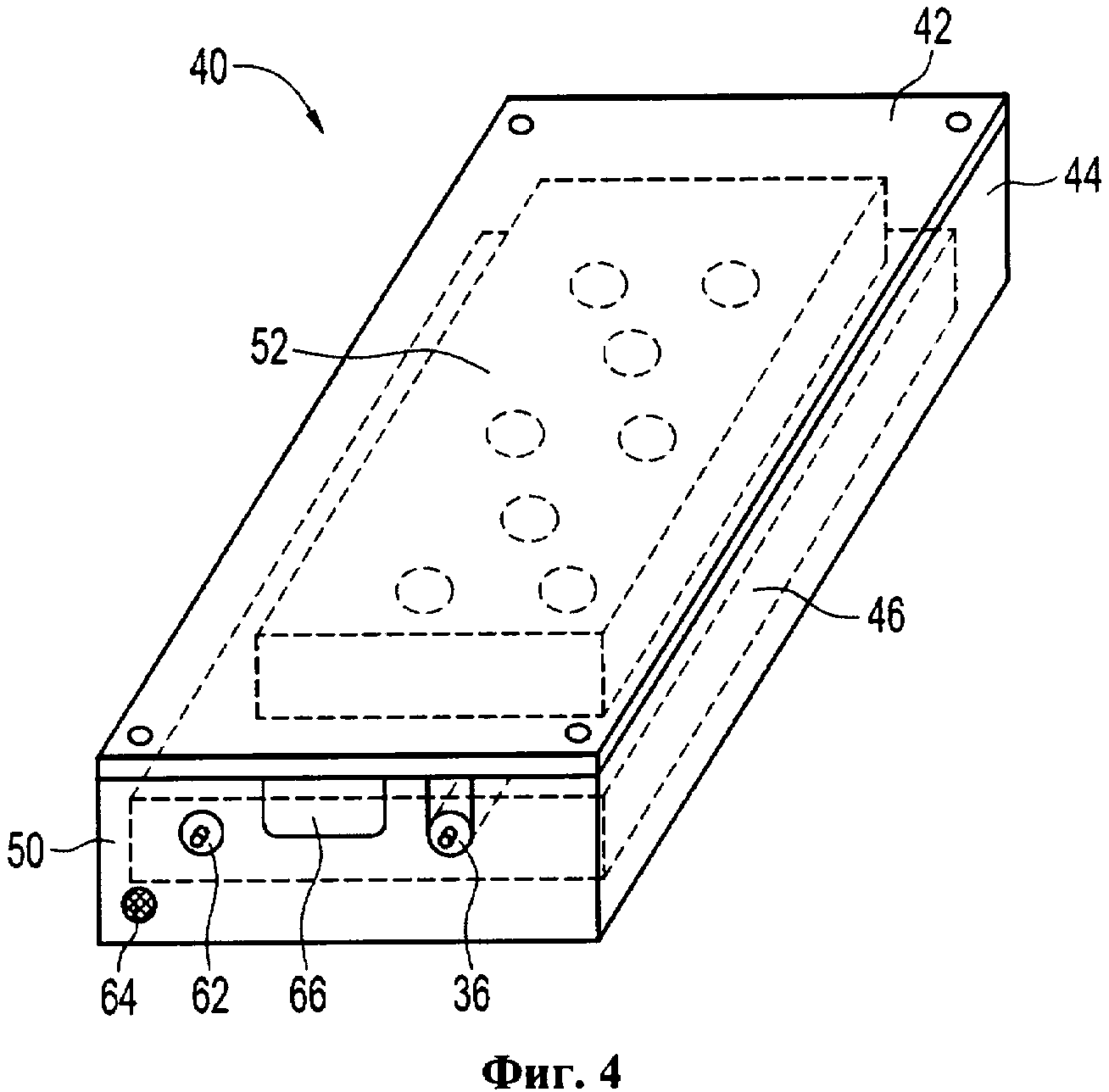

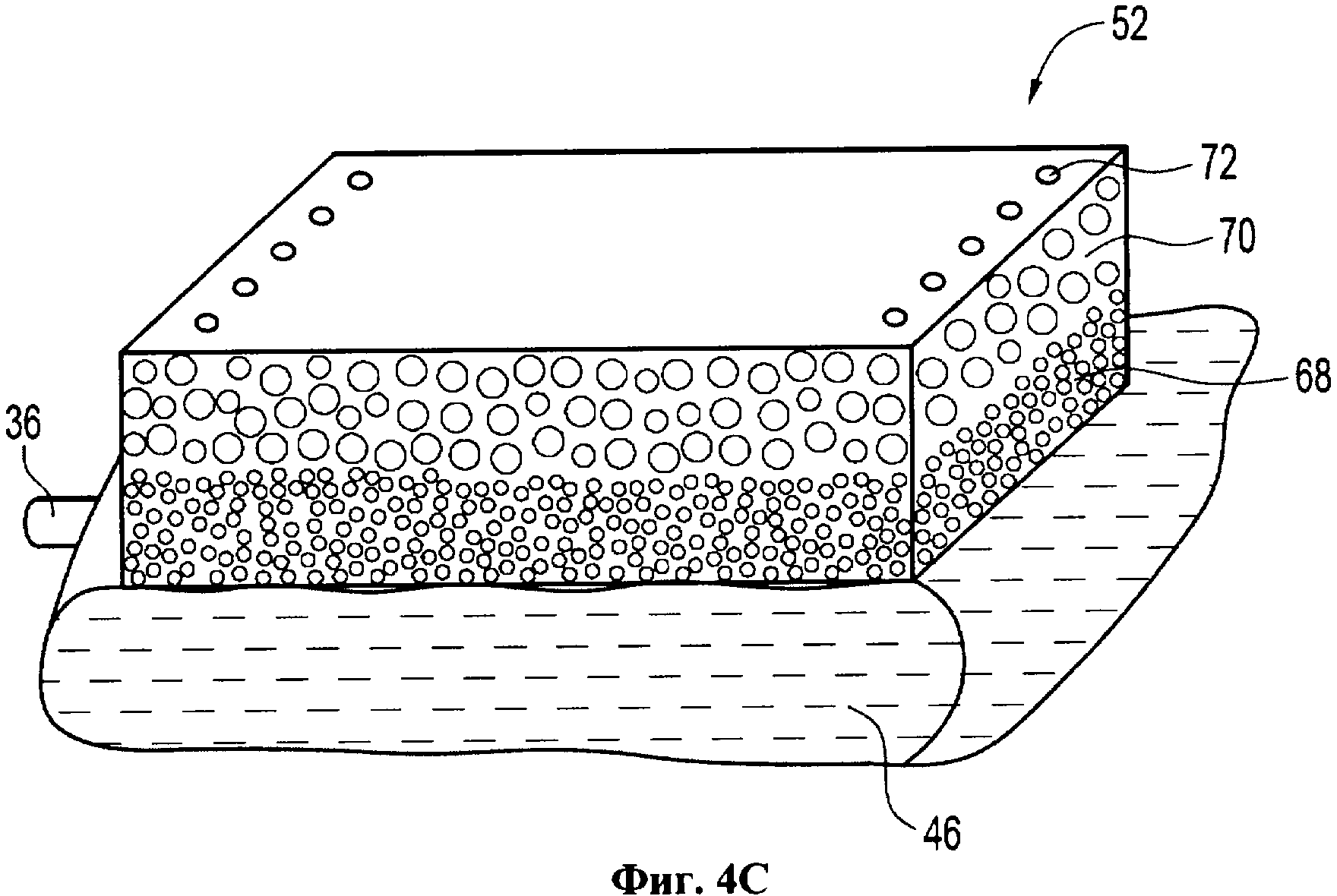

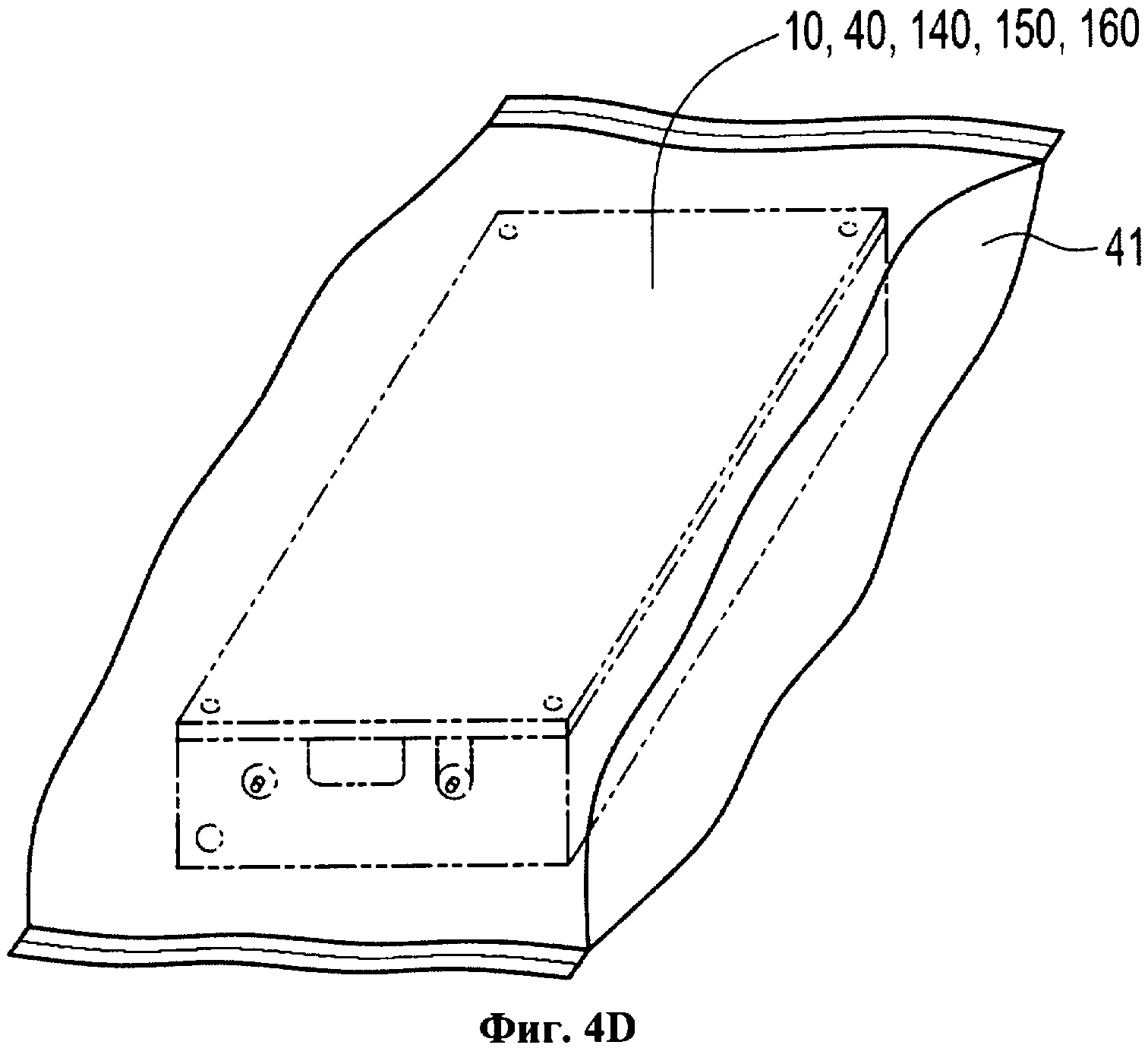

Фиг.4 представляет собой общий вид баллончика, показанного на фиг.3, в закрытом положении; фигуры 4А и 4В представляют собой общие виды других клапанов, подсоединяемых к камере, показанной на фиг.3; фиг.4С представляет собой общий вид топливной камеры и пружины из вспененного материала с несколькими зонами; фиг.4D представляет собой общий вид топливного баллончика внутри защитного пакета.

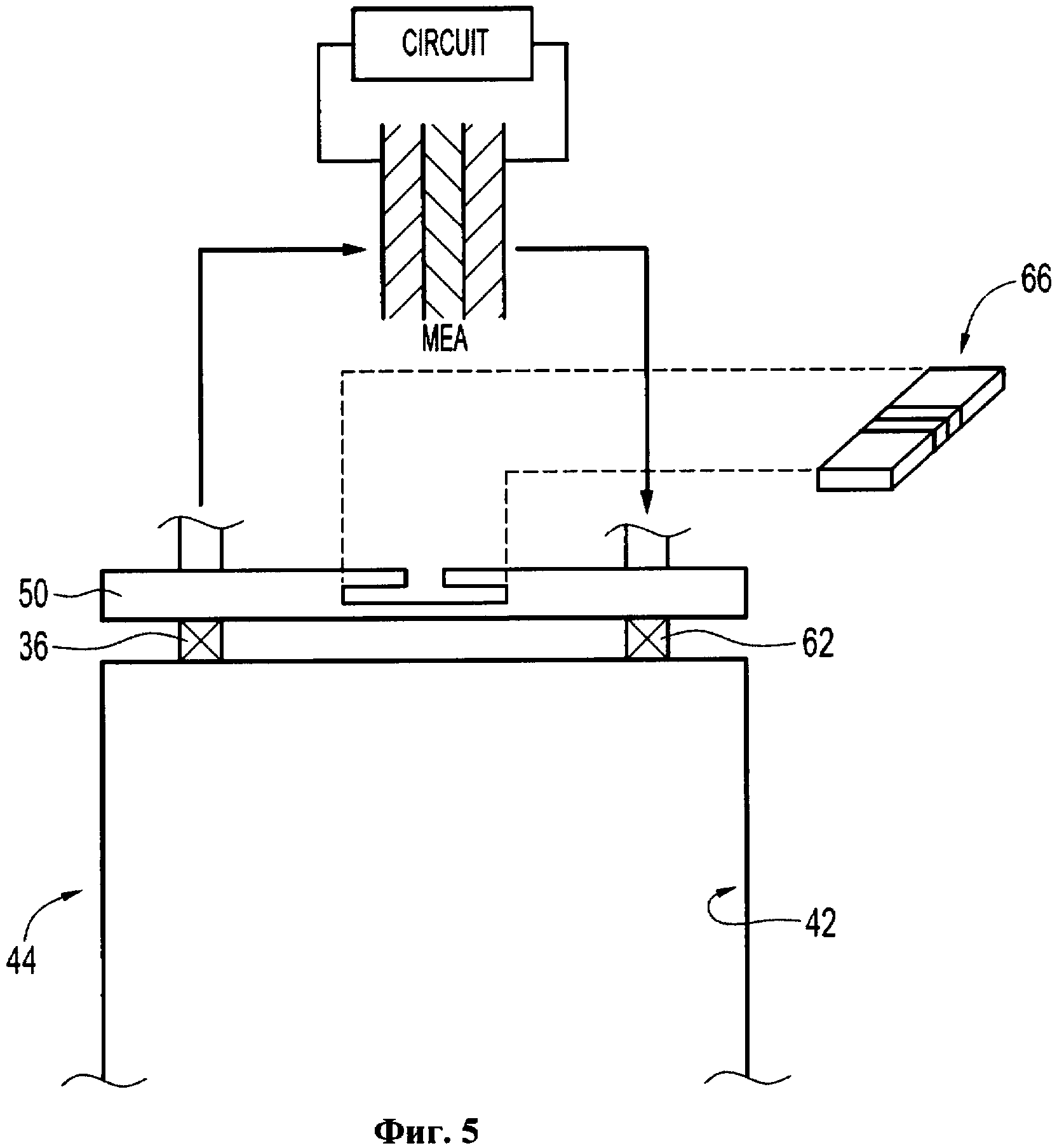

На фиг.5 приведена схема еще одного предлагаемого топливного баллончика.

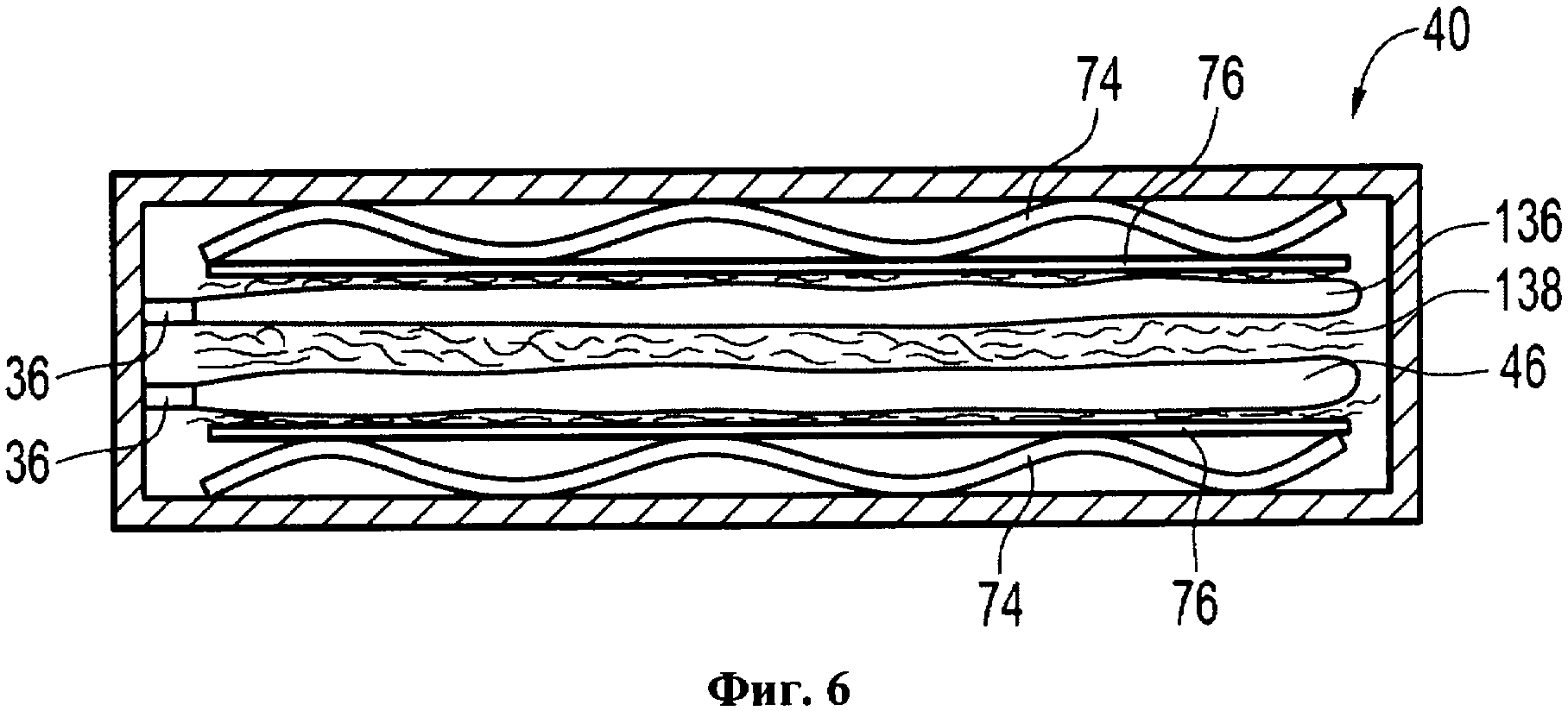

Фиг.6 представляет собой разрез еще одного варианта осуществления предлагаемого топливного баллончика.

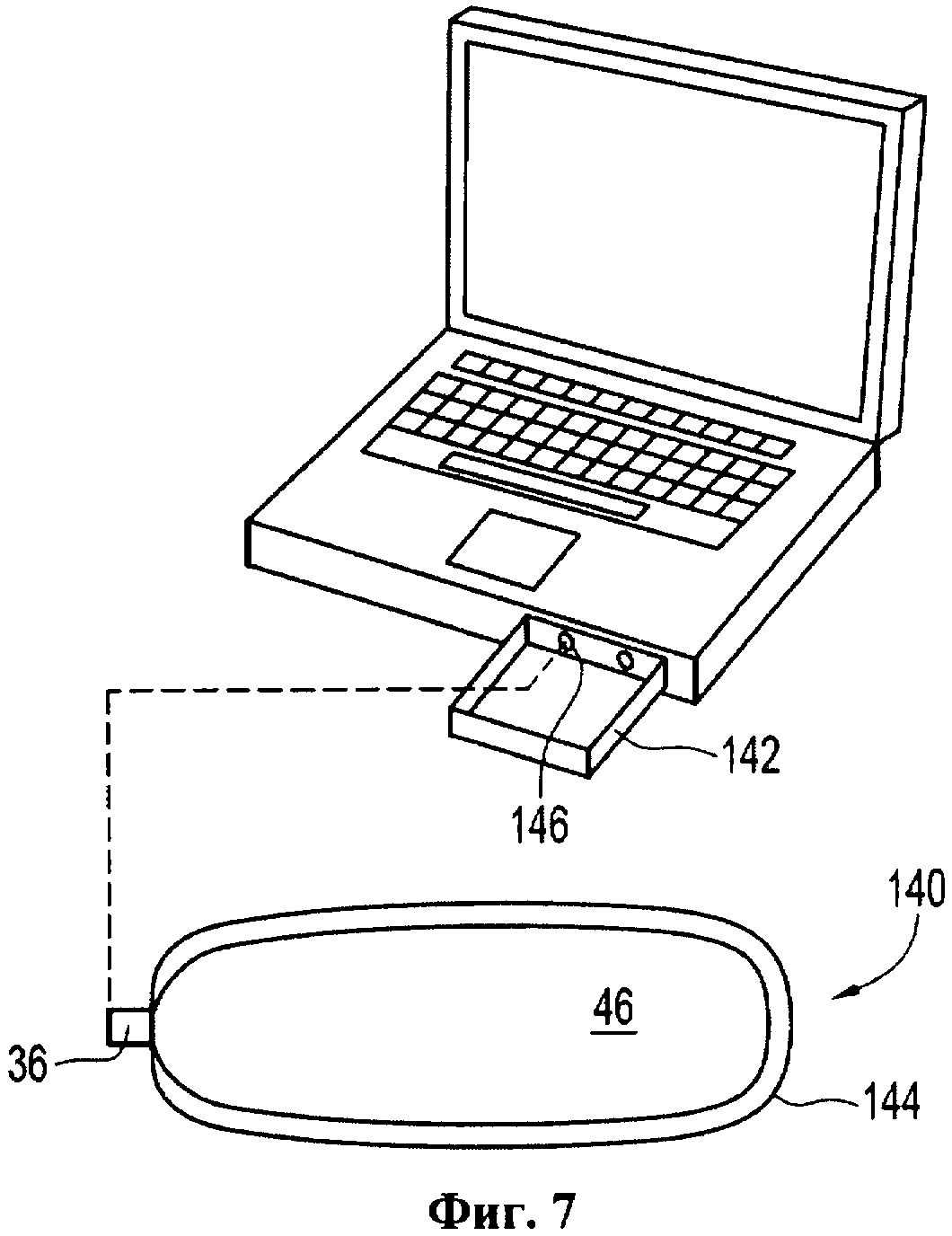

Фиг.7 представляет собой покомпонентный общий вид электронного устройства с еще одним предлагаемым топливным баллончиком.

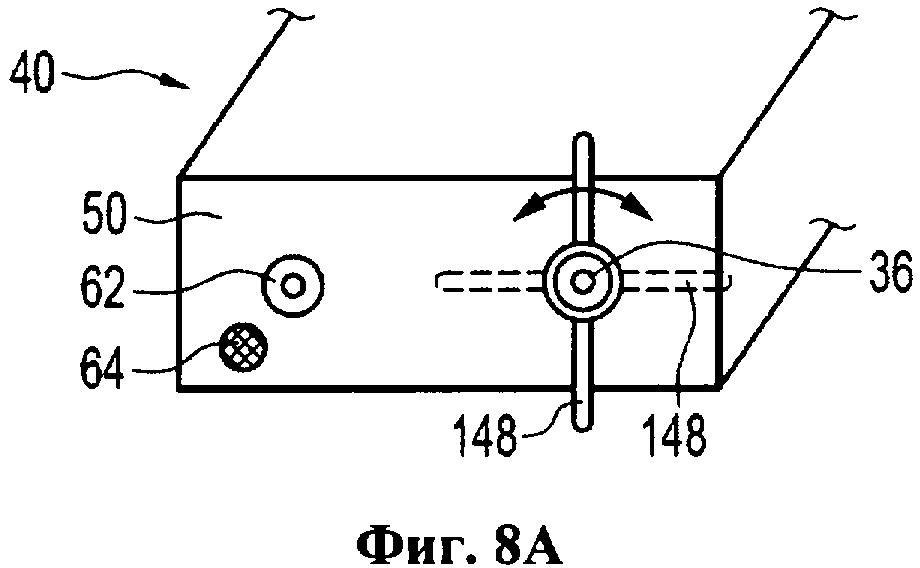

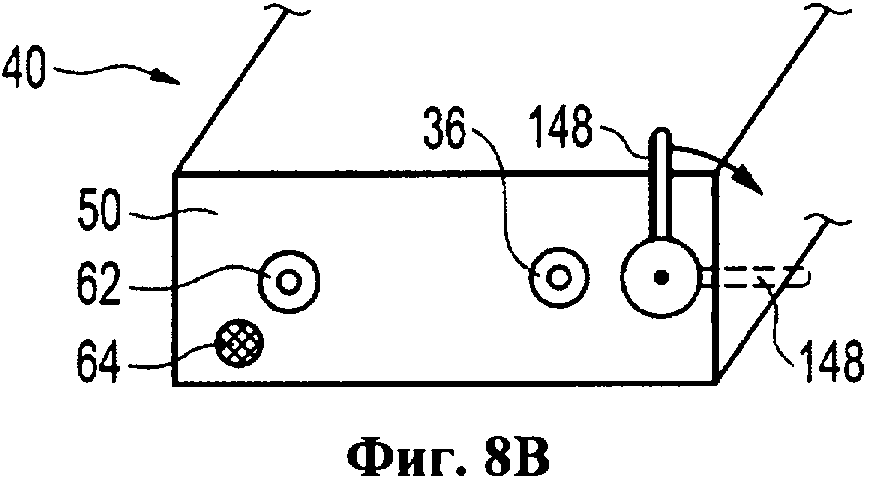

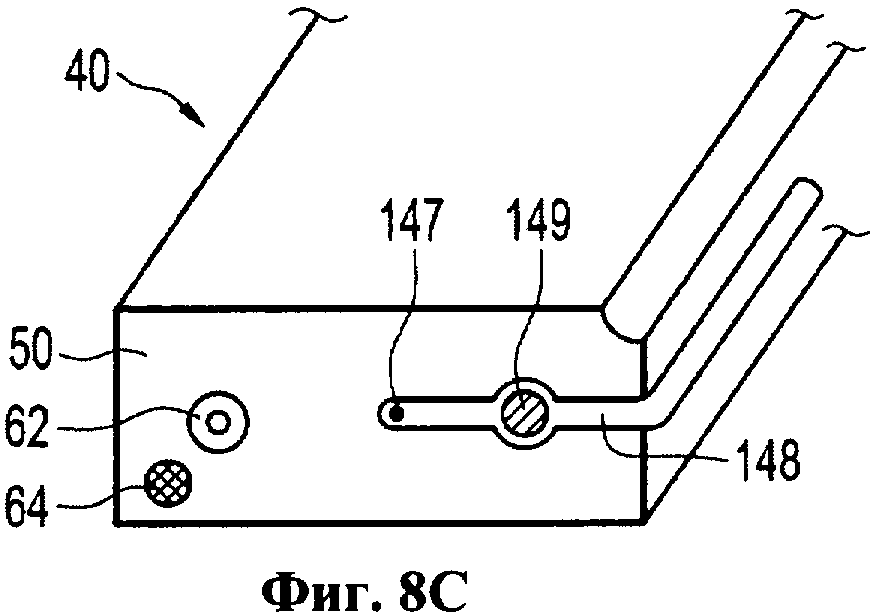

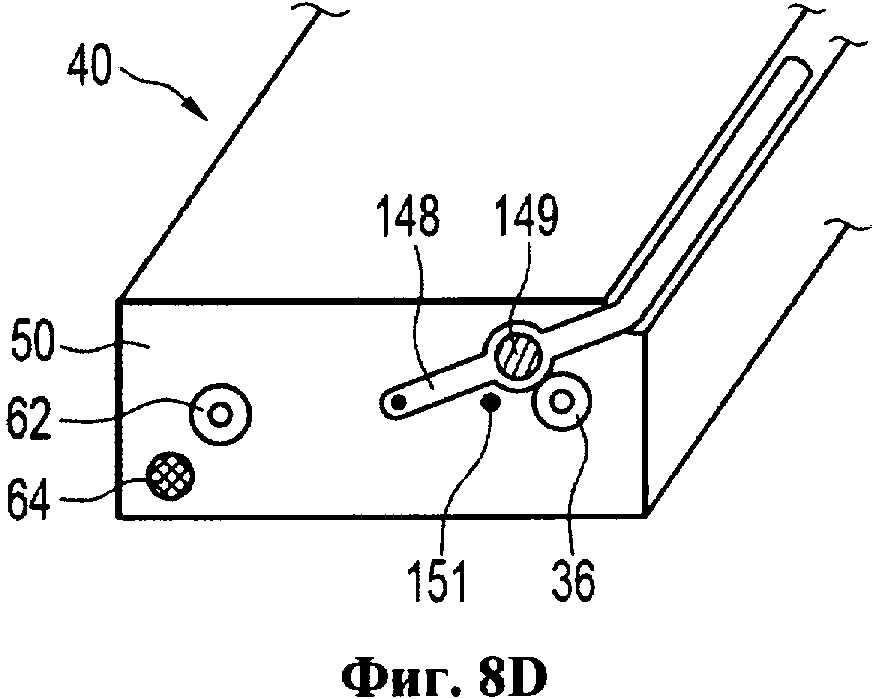

Фиг.8A-8D представляют собой частичные общие виды спереди баллончика, показанного на фиг.3 и 4, на которых показан механизм направляющей ручки.

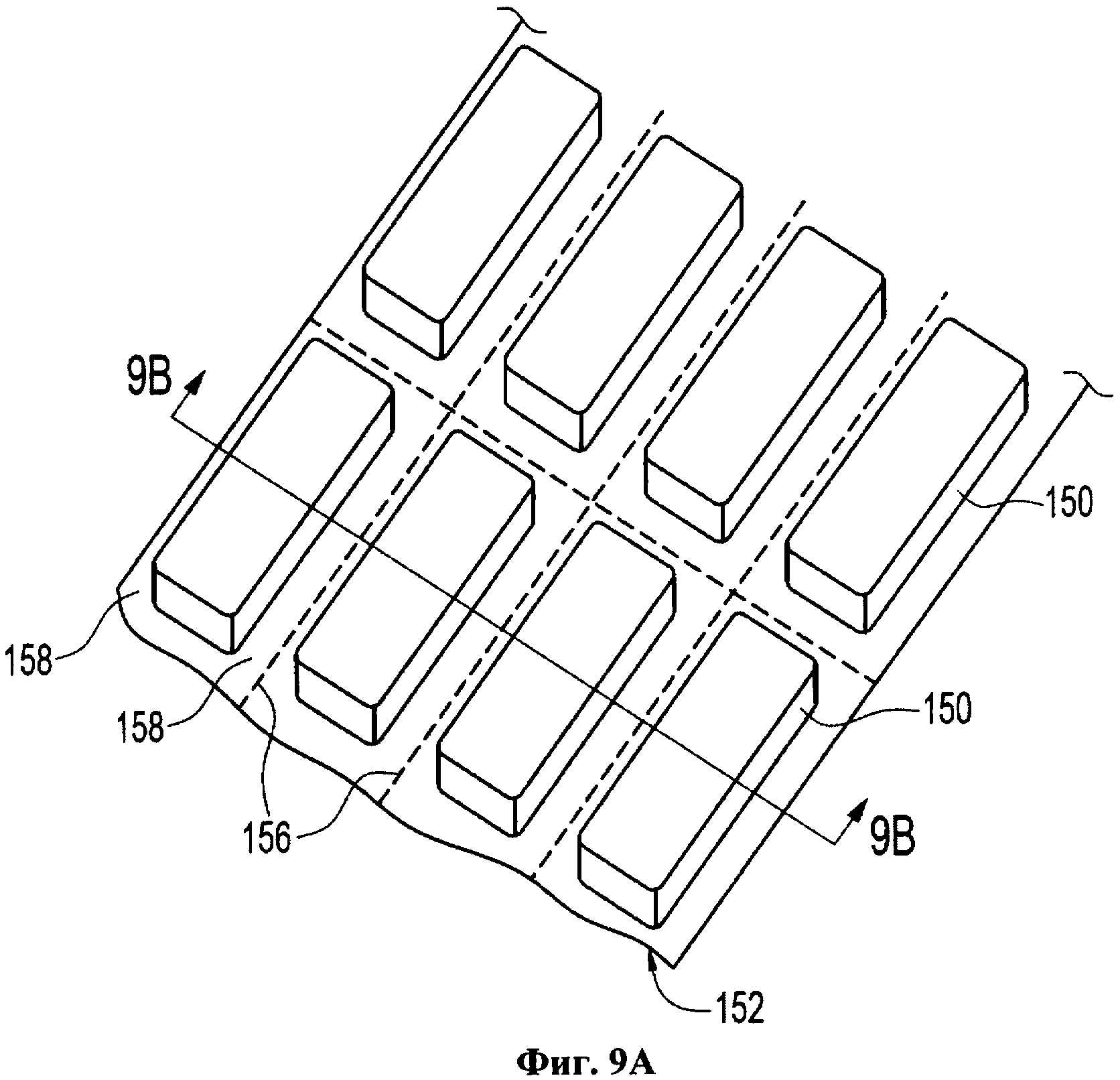

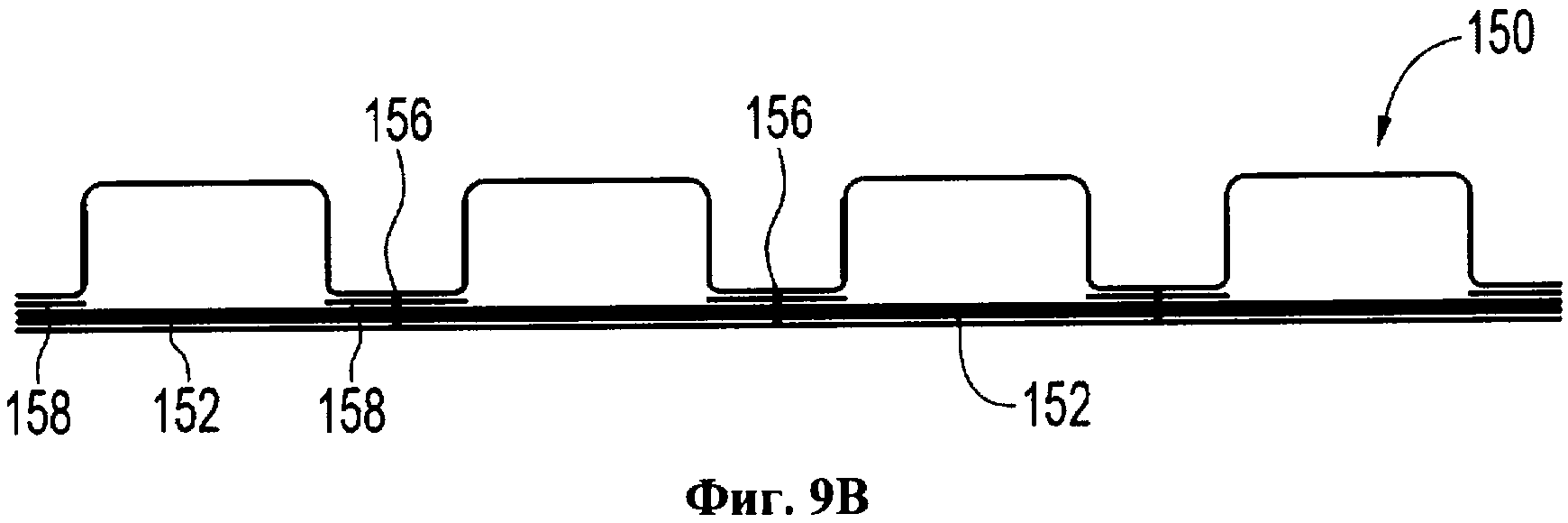

Фиг.9А представляет собой общий вид предлагаемых термоформованных источников топлива, а фиг.9В представляет собой разрез источников топлива на фиг.9А по линии 9В-9В.

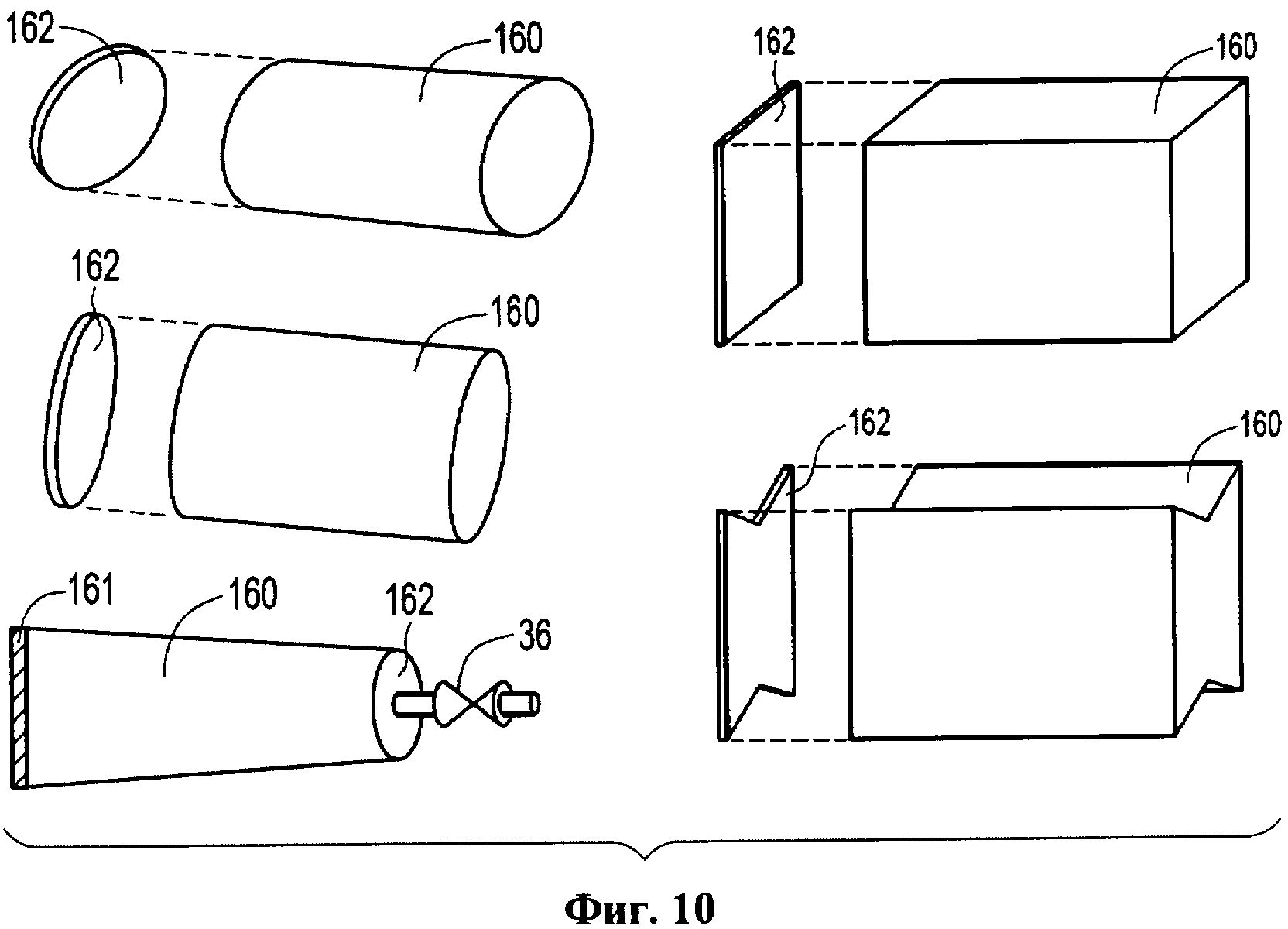

На фиг.10 иллюстрируются примерные формы предлагаемых совместно экструдированных камер.

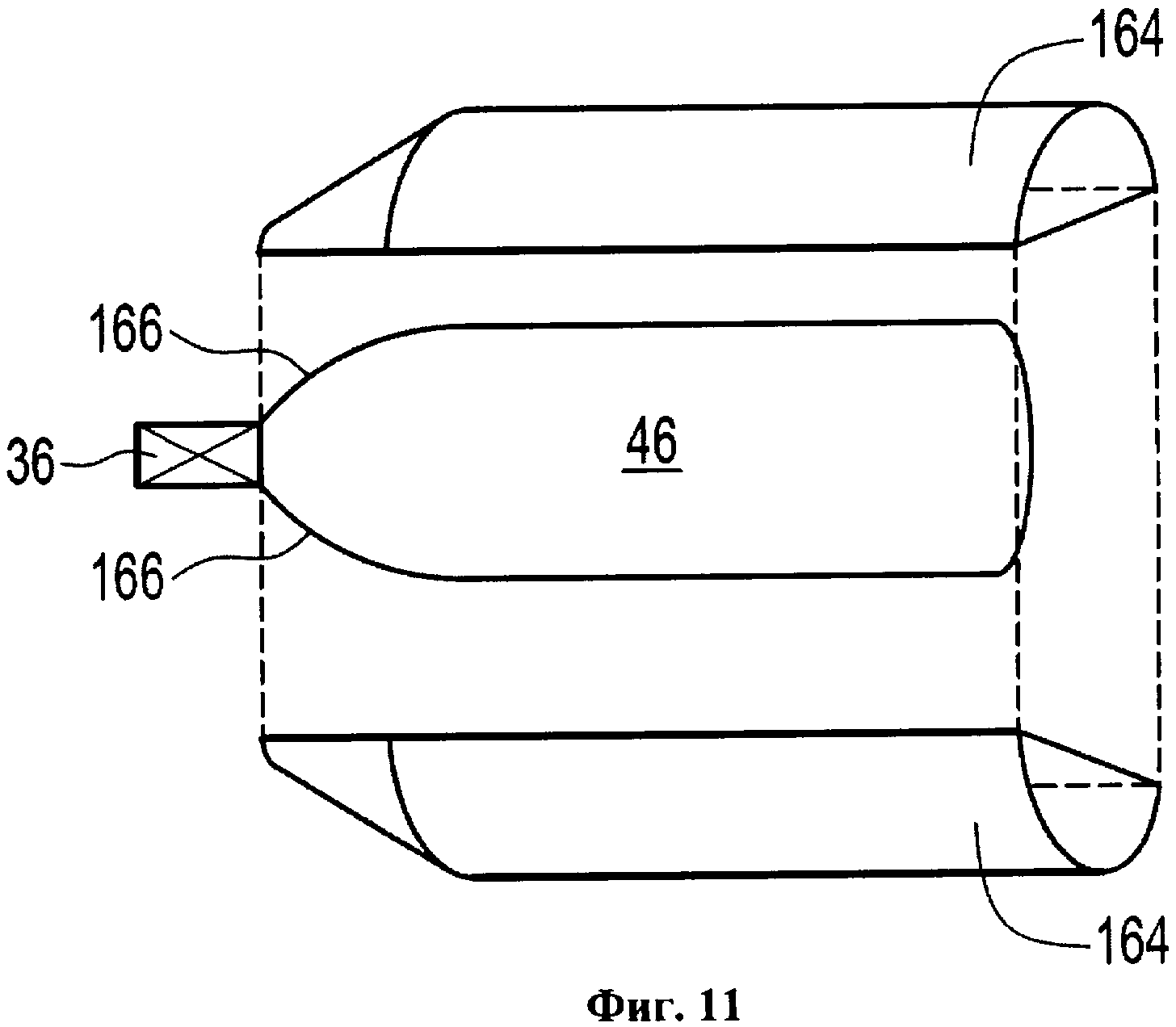

На фиг.11 иллюстрируется примерный предлагаемый способ прикрепления наружного корпуса к камере.

Подробное описание предпочтительных вариантов осуществления

Как показано на прилагаемых чертежах и подробно описывается ниже, настоящее изобретение относится к источнику топлива, предназначенному для хранения разных видов топлива для топливных элементов, таких как метанол и вода, смесь метанола и воды, смеси метанола и воды разных концентраций или чистый метанол. Метанол используется во многих видах топливных элементов, например, ТЭНМ, ферментный топливный элемент, топливный элемент на продуктах риформинга и др. Источник топлива может содержать другие виды топлива для топливных элементов, например, этанол или спирты, химические вещества, которые можно посредством риформинга преобразовать в водород, или другие химические вещества, которые могут улучшить характеристики или кпд топливных элементов. Кроме того, топлива включают электролит гидроксида калия (КОН), который используется с топливными элементами на металлах или щелочными топливными элементами и может храниться в источниках топлива. В случае топливных элементов на металлах топливо находится в виде частиц цинка, переносимых текучей средой, погруженных в электролитический реакционный раствор КОН, а аноды в полостях элемента представляют собой аноды, образованные из частиц цинка. Электролитический раствор КОН описан в опубликованной патентной заявке США №2003/0077493, озаглавленной «Способ использования системы топливного элемента, выполненной для запитывания одной или нескольких нагрузок», опубликованной 24 апреля 2003 г., которая данной ссылкой полностью включается в настоящее описание. Кроме того, топлива включают смесь метанола, пероксида водорода и серной кислоты, протекающую по катализатору, образованному на силиконовой крошке, для вызова реакции в топливном элементе. Кроме того, топлива включают водный борогидрид натрия (NaBH4) и воду, описанные выше. Кроме того, топлива включают углеводородные топлива, в том числе среди прочих бутан, керосин, спирт и природный газ, описанные в опубликованной патентной заявке США №2003/0096150, озаглавленной «Устройство топливного элемента с жидким устройством сопряжения», опубликованной 22 мая 2003 г., которая данной ссылкой полностью включается в настоящее описание. Кроме того, топлива включают жидкие окислители, реагирующие с топливами. Настоящее изобретение, таким образом, не ограничивается каким-либо видом топлив, электролитических растворов или жидкостей, содержащихся в источнике топлива. Термин «топливо», используемый в тексте настоящего описания, охватывает все виды топлива, которые могут реагировать в топливных элементах или источнике топлива, и охватывает среди прочих все указанные выше приемлемые топлива, электролитические растворы, растворы окислителей, жидкости и (или) химические вещества и их смеси.

Кроме того, термин «источник топлива», используемый в тексте настоящего описания, охватывает среди прочих одноразовые баллончики, перезаправляемые/многоразовые баллончики, баллончики, вставляемые в электронные устройства, баллончики, находящиеся снаружи электронных устройств, топливные контейнеры, заправочные топливные контейнеры, другие контейнеры, в которых хранится топливо, и трубки, подсоединенные к топливным контейнерам, тары, топливный элемент или электронное устройство, запитываемое топливным элементом. Хотя ниже баллончик описывается применительно к примерным вариантам осуществления настоящего изобретения, следует отметить, что эти варианты осуществления применимы и к другим источникам топлива и что настоящее изобретение не ограничивается каким-либо конкретным типом источников топлива.

На фиг.1 показан баллончик 10, предназначенный для хранения топлива, продуктом риформинга которого является водород, т.е. любого топлива, которое реагирует с другими материалами или реагирует в присутствии катализатора с получением водорода. Затем водород подается в топливный элемент, например ПОМ, для преобразования с электрическую энергию и побочные продукты. В этом документе для описания этого аспекта настоящего изобретения используется конкретное топливо для риформинга - борогидрид натрия. Следует, однако, понимать, что вместе с этим баллончиком можно использовать любое топливо, которое может подвергаться риформингу с получением водорода и, следовательно, входит в объем настоящего изобретения.

Баллончик 10 имеет камеру 12, разделенную на топливное отделение 14 и отделение 16 для реагентов. Эти отделения разделены подвижной стенкой 18, которая имеет выступ 20. Выступ 20 или эластомерное уплотнительное кольцо вместе с внутренней стенкой камеры 12 образует уплотнение с таким расчетом, чтобы топливное отделение 14 не сообщалось гидравлически с отделением 16. Вместо подвижной стенки 18 можно использовать подвижную мембрану, растяжимую мембрану или подобное устройство, чтобы обеспечить разделение, когда объем отделения 16 для реагентов увеличивается, а объем топливного отделения 14 уменьшается. Альтернативно, от выступа 20 или эластомерного уплотнительного кольца можно отказаться, если топливное отделение 14 и отделение 16 для реагентов содержат внутренние камеры, предназначенные для отдельного хранения топлива и реагента. Такие камеры полностью раскрыты в находящейся на рассмотрении патентной заявке №10/629004 того же заявителя, озаглавленной «Топливный баллончик с гибкой камерой», поданной 29 июля 2003 г. Описание из этой заявки полностью ссылкой включено в настоящее описание.

Топливо хранится в отделении 14 и при необходимости в этом подается в реакционную камеру 22 для реакции в присутствии катализатора или для нагрева. К числу приемлемых катализаторов относятся платина или рутений или иные металлы. Топливо может подаваться насосом 24, даже если отделение 14 находится под давлением, поскольку насос может включением или отключением регулировать, когда поток топлива должен начинаться или останавливаться, и этот насос может дозировать или регулировать расход. Альтернативно, топливо может передаваться через среду капиллярного распространения или капиллярную среду. Передача разных видов топлива капиллярным действием полностью раскрыта в находящейся на рассмотрении патентной заявке №10/356793 того же заявителя, озаглавленной «Топливный баллончик для топливных элементов», поданной 31 января 2003 г. Описание из этой заявки полностью ссылкой включено в настоящее описание. Между реакционной камерой 22 и топливным отделением 14 можно предусмотреть факультативный обратный клапан 26, т.е. клапан с потоком в одном направлении. Подходящим топливом, хранящимся в отделении 14, является смесь борогидрида натрия и воды. Альтернативно, в отделении 14 хранится водный борогидрид натрия, а в отдельном отделении (не показано) хранится вода, и эта вода вторым насосом 28 перекачивается в реакционную камеру 22. При реакции в реакционной камере 22 образуются реагент газообразный водород (Н2) и водный борат натрия (NaBO2). Преимущественно водородное топливо получается как из борогидрида натрия, так и из воды, благодаря чему повышается кпд процесса получения водорода. Затем реагенты по каналу 30 подаются в отделение 16 для реагентов камеры 12.

Отделение 16 для реагентов имеет мембрану 32, которая позволяет газообразному водороду проходить через нее во внутреннее пространство 34 баллончика 10. При этом водный борат натрия удерживается внутри отделения 16 для реагентов. Как показано пунктирными линиями, газообразный водород может избирательно передаваться из баллончика 10 через регулирующий клапан 36 в топливный элемент для генерирования электрической энергии. Регулирующий клапан 36 полностью раскрыт в находящейся на рассмотрении патентной заявке №10/629006 того же заявителя, озаглавленной «Топливный баллончик с соединительным клапаном», поданной 29 июля 2003 г. Описание этой заявки данной ссылкой полностью включено в настоящее описание. Мембрана 32 подбирается так, что для прохождения газообразного водорода через эту мембрану необходим определенный перепад давления на мембране. Из-за присутствия газообразного водорода давление в отделении 16 для реагентов выше, чем в топливном отделении 14, и подвижная стенка 18 проталкивается под действием этого перепада давления, выдавливая при этом топливо из топливного отделения 14 в реакционную камеру 22. Для того чтобы давление в отделении 16 для реагентов оставалось выше, чем в топливном отделении 14, вместе с мембраной 32 можно использовать трубчатый клапан, описанный в заявке №10/629004. Альтернативно, вместо трубчатого клапана можно использовать пористый элемент, например наполнитель, вспененный или подобный материал. Для того чтобы водород мог проходить из отделения 16 для реагентов во внутреннее пространство 34 и клапан 36, на этом пористом материале требуется перепад давления.

В соответствии с одним аспектом изобретения топливо из топливного отделения 14 вместо использования насоса 24 передается в реакционную камеру 22 через среду капиллярного распространения или капиллярную среду. В этом варианте осуществления после того, как водородное топливо уже не требуется, клапан 36 закрывается. Водород, находящийся во внутреннем пространстве 34, перестает вытекать и создает противодавление. Это противодавление останавливает поток в отделение 16 для реагентов, а также останавливает поток в контуре. Это приводит к прекращению реакции и получения топлива. Когда топливо понадобится снова, клапан 36 открывается, и из баллончика вытекает поток газообразного водорода под давлением, что приводит к снижению давления во внутреннем пространстве 34, что в свою очередь позволяет газообразному водороду вытекать из отделения 16 для реагентов во внутреннее пространство 34. Этот поток снова вытягивает топливо из топливного отделения 14 в реакционную камеру 22 для повторного начала реакции. Зная расход через насос и время, в течение которого насос включен, для дозирования потока топлива можно по-прежнему использовать насос 24. Баллончик 10 может иметь и предохранительный клапан 33, например, трубчатый клапан, выполненный таким образом, что открывается при достижении давлением во внутреннем пространстве заданного уровня.

Мембрана 32 - это газопроницаемая и не проницаемая для жидкости мембрана. Такие мембраны могут изготавливаться из политетрафторэтилена (ПТФЭ), нейлона, полиамидов, поливинилидена, полипропилена, полиэтилена или другого полимера. Промышленно выпускаемые гидрофобные микропористые мембраны из ПТФЭ поставляются компанией W.L Gore Associates, Inc. или Milspore Inc. Приемлемой является мембрана Goretex®. Goretex® - это микропористая мембрана с порами, слишком малыми, чтобы через них могла проходить жидкость, но достаточно крупными, чтобы позволить проходить газу.

На фиг.2 представлен еще один вариант осуществления, приемлемый для любого жидкого топлива, которое посредством риформинга можно преобразовать в газообразный водород, например, борогидрид натрия. Баллончик 10 также имеет камеру 12, разделенную на топливное отделение 14 и отделение 16 для реагентов. Отделения разделены подвижной стенкой 18. Топливо подается в реакционную камеру 22. В этом варианте осуществления реагент борат натрия (NaBO2) по каналу 30 подается обратно в отделение 16 для реагентов, а реагент газообразный водород по каналу 38 подается в клапан 36 и далее в топливный элемент. Отделение 16 для реагентов может содержать дополнительный реагент 39 или катализатор, который реагирует с боратом натрия или оставшимся или непрореагировавшим борогидридом натрия с получением газа, который повышает давление в отделении 16 для реагентов, чтобы надавить на подвижную стенку 18, чтобы выдавить топливо из топливного отделения 14. Предпочтительно, канал 30 и отделение 16 для реагентов разделены обратным клапаном для предотвращения вытекания повышающего давление газа из отделения 16 для реагентов. В этом варианте осуществления насос 24 также может использоваться в качестве дозировочного или измерительного устройства или может заменяться клапаном. Реагентом 40 может быть металл или любой иной материал, который реагирует с боратом натрия, или же реагентом 40 могут быть катализаторы, используемые в камере 22 для реакции с оставшимся борогидридом натрия. После того как топливо уже не требуется, клапан 36 закрывается, и в канале 38 создается противодавление, останавливающее поток топлива по катализатору в камере 22, и реакция останавливается. Когда топливо понадобится снова, клапан 36 открывается с уменьшением давления в канале для повторного инициирования потока. Альтернативно, поток топлива можно включать и выключать насосом 24 или дозировочным устройством.

Еще один вариант осуществления баллончика под давлением представлен на фиг.3. Баллончик 40 может содержать любой из указанных выше видов топлива для топливных элементов. Однако в этом варианте осуществления процесс риформинга в топливо, если он протекает, протекает вне баллончика. Баллончик 40 имеет верх 42 корпуса и тело 44 корпуса. Тело 44 конструктивно и размерно выполнено таким образом, чтобы в него входила топливная камера 46. Топливные камеры полностью раскрыты в находящейся на рассмотрении патентной заявке №10/629004 того же заявителя, упомянутой выше. Камера 46 подключена к отсечному клапану 36. Клапан 36 можно использовать для заправки камеры 46 топливом и, кроме того, для избирательной передачи топлива из камеры в топливный элемент. В одном аспекте, клапан 36 установлен на вертикальной торцевой стенке 50 тела 44. Торцевая стенка 50 имеет прорезь 48, предназначенную для клапана 38. Как показано на фиг.3А, клапан 36 имеет два наружных фланца 51, которые с двух сторон охватывают торцевую стенку 50 для закрепления клапана 36. Предпочтительно наружный фланец выполнен заподлицо с наружной поверхностью торцевой стенки 50, как это показано. Прорезь 48 может уплотняться пробкой, уплотнительным кольцом или прокладкой, вставленными в прорезь 48, или уплотнением, являющимся составной частью клапана. Пробка, уплотнительное кольцо или прокладка могут изготавливаться из эластомерного или каучукового материала, материалов наполнителей и иных подходящих уплотнительных материалов.

На верху 42 имеется сжимаемый вспененный материал 52, прикрепленный к его внутренней поверхности. Вспененный материал 52 может иметь разную по толщине пористость и может состоять из одного или нескольких слоев. Вспененный материал 52 может помещаться рядом с камерой 46 до заправки камеры 46, когда верх 42 прикреплен к телу 44, как показано на фиг.4, с помощью штырьков 54 и направляющих отверстий 56. Верх 42 можно крепить к телу 44 любым известным средством, например, соединением склеиванием, ультразвуковой сваркой, сваркой, радиочастотной сваркой, склеиванием герметиком в горячем состоянии и т.п. Таким же образом одна к другой и к дну 58 прикрепляются торцевая стенка 50 и другие боковые стенки. Альтернативно, торцевая стенка 50 и другие боковые стенки сформованы как одно целое с дном 58 литьем под давлением. Торцевая стенка 50 и другие боковые стенки предпочтительно имеют несколько направляющих 60 для сжатия и расширения вспененного материала 52 и камеры 46.

Кроме того, боковая стенка может иметь выпускной клапан 62 и (или) газопроницаемую, не проницаемую для жидкости мембрану 64, при заправке баллончика 40 позволяющую выходить воздуху или при эксплуатации выпускать газообразный побочный продукт, полученный реакцией в топливном элементе. Выпускной клапан 62 более подробно рассматривается ниже, а мембрану 64 можно изготавливать из того же материала, что и мембрану 32, рассмотренную выше. Кроме того, тело 44 может иметь гребешки 61, выполненные рядом с камерой 46, которые образуют в камере 46 каналы для потока.

Как показано на фиг.4, после сборки верха 42 на теле 44 вспененный материал 52 должен быть вровень с пустой камерой 48 и дном 58. По мере закачивания топлива в баллончик через регулирующий или отсечной клапан 36 камера расширяется и сжимает вспененный материал 52. По мере сжатия вспененного материала 52 он запасает пружинную потенциальную энергию для повышения давления в камере 46 и при эксплуатации помогает в передаче топлива в топливный элемент. Кроме того, при расширении вспененного материала 52 он создает внутри баллончика разреженное давление, чтобы помочь возврату топлива. Альтернативно, камера 46 заправляется до вставки в тело 44. После того как верх 42 прикреплен к телу 44, вспененный материал 52 сжимается и запасает пружинную потенциальную энергию.

Кроме того, по мере закачивания топлива в баллончик через мембрану 64 выпускается захваченный в баллончике воздух. Альтернативно, воздух может выпускаться через выпускной клапан 62. В одном из вариантов осуществления клапан 62 имеет каналы 68 и 70, как показано на фиг.4А и 4В. Канал 68 позволяет выпускать воздух и другие газы, а канал 70 - подавать в баллончик жидкие и газообразные побочные продукты, образованные топливным элементом. Как показано на фиг.4А и 4В, каналы 68 и 70 соосны, т.е. их можно располагать рядом или один из них можно располагать внутри другого. Другие подходящие отверстия описаны в находящейся на рассмотрении патентной заявке №10/629004 того же заявителя, которая выше включена ссылкой в настоящее описание.

Как показано на фиг.4С, вспененный материал 52 может иметь меняющуюся по толщине пористость. Предпочтительно часть вспененного материала 52, ближняя к камере 46, имеет меньшую пористость или меньшие ячейки и обладает более высокой способностью удерживать жидкие побочные продукты, образованные топливным элементом, например, воду и топливного элемента непосредственно на метаноле. Верхняя часть вспененного материала 52, дальняя от камеры 46, предпочтительно имеет более высокую пористость или ячейки большего размера для содействия испарению. В одном из вариантов осуществления вспененный материал 52 имеет по меньшей мере две зоны. Нижняя зона 68 имеет более низкую пористость, а верхняя зона 70 - более высокую пористость. Такое распределение пористости помогает аэрировать и испарять побочный продукт воду. Кроме того, для испарения жидкостей вспененный материал 52 может иметь несколько выпускных отверстий 72. Альтернативно, вспененный материал 52 может уплотняться не проницаемой для жидкости, газопроницаемой мембраной, подобной мембране 52. Кроме того, при поглощении жидкого побочного продукта вспененный материал 52 может разбухать, и это разбухание способствует увеличению давления, прикладываемого к камере 46. Кроме того, как показано на фиг.6, вспененный материал 52 можно заменить волновой и пластинчатой пружиной 74 и смещенной пластинкой 76.

Чтобы продлить срок службы баллончика 40, его можно хранить герметично закрытым в защитном пакете 41, как показано на фиг.4D. Пакет 41 можно изготавливать из алюминиевой фольги или иного материала, подобного тем, которые используются для хранения пищевых продуктов, или тем, которые используются для обертывания тонеров и картриджей для принтеров. Кроме того, пакет 41 может термоусаживаться на баллончик 40. Пакет 41 подходит для использования для любых баллончиков для топливных элементов, в том числе среди прочих для баллончиков, описанных выше. Пакет 41 может быть однослойным или выполненным из нескольких слоев.

В соответствии с еще одним аспектом настоящего изобретения баллончик 40 может ориентироваться и конструктивно выполняться так, что торцевая стенка 50 образует верх баллончика, а верх 42 образует часть тела 44, как показано на фиг.5. Перед сборкой баллончика 40 к торцевой стенке 50 крепятся отсечной клапан 36 и выпускной клапан 62. Кроме того, торцевая стенка 50 может иметь помещенный на нее идентификационный элемент 66, предназначенный для указания соответствующей информации о баллончике, например, предприятие-изготовитель, вид топлива, совместимые топливные элементы и т.д.

В соответствии с еще одним аспектом настоящего изобретения баллончик 40 может иметь две или более камер. Как показано на фиг.6, баллончик 40 содержит камеру 46 и камеру 136. Камера 46 может содержать топливо, как описано выше. Камера 136 может содержать жидкие побочные продукты, или второе топливо, или раствор электролита. Эти две камеры помещены между двумя сжимающимися элементами - волновыми пружинами 74 и пластинками 76, как показано на этой фигуре. Вместо волновых пружин можно использовать сжимающиеся вспененные материалы, описанные выше. Между двумя камерами и (или) сжимающимися элементами можно поместить абсорбирующий или удерживающий материал 138, предназначенный для поглощения или удерживания любой жидкости, которая может присутствовать.

В соответствии с еще одним аспектом настоящего изобретения баллончик 140 предназначен для вставки непосредственно в камеру 142 электронного устройства. Эта камера может выполняться с размерами, подобными размерам для DVD или CD-дисковода у дорожного компьютера, как показано на фиг.7. Баллончик 140 предпочтительно имеет гибкую внутреннюю камеру 46, содержащую топливо, и наружную камеру 144, окружающую внутреннюю камеру 46. Наружная камера 144 тоже может быть гибкой и изготовленной из долговечного материала, например алюминиевой фольги или многослойного листа, и предназначена для защиты внутренней камеры. Такие фольги и многослойные листы известны также как «тетрапак» (по названию фирмы-изготовителя) и используются для отдельных упаковок для соков и покрытия картриджей для струйных и лазерных принтеров. Баллончик 140 преимущественно является гибким, сгибаемым и соответствующим камере, которая его удерживает. Если наружная камера 144 гибка и долговечна, от внутренней камеры 46 можно отказаться. Кроме того, пространство между двумя камерами можно заполнить абсорбирующим или удерживающим материалом 138, показанным на фиг.6. Между камерами 46 и 144 можно вставить третью камеру (не показана), изготовленную из абсорбирующего или удерживающего материала.

Баллончик 140 подсоединяется к электронному устройству через клапан 36, который сопрягается с соответствующим клапанным компонентом 146 в электронном устройстве. После этого топливо можно перекачивать в топливный элемент, находящийся внутри электронного устройства. Альтернативно, камера 142 может иметь пружину или подпружиненную подвижную стенку (не показана), которая вдавливает баллончик 140 после его вставки в электронное устройство. Кроме того, наружная камера может изготавливаться из практически жесткого материала, и баллончик 140 конструктивно и размерно выполняться так, чтобы его можно было вставить в камеру 142.

В соответствии с еще одним аспектом настоящего изобретения баллончик 40 имеет также по меньшей мере одну подвижную направляющую ручку 148, которая нормально в своем исходном положении выступает за высоту или ширину торцевой стенки 50, как показано сплошной линией на фиг.8А. Это выступание не позволяет вставить баллончик 40 в электронное устройство неправильно. Подвижная направляющая ручка 148 предпочтительно подпружинена, благодаря чему она обычно смещена в свое исходное положение, показанное сплошной линией на фиг.8А. Для того чтобы вставить баллончик правильно, пользователь поворачивает направляющую ручку в направлении по часовой стрелке или против него в заданное положение для вставки/изъятия, как показано пунктирной линией на фиг.8В, чтобы она не выступала. После полной и правильной вставки подпружиненная направляющая ручка 148 возвращается в свое исходное положение, чтобы исключить возможность неправильного изъятия баллончика из электронного устройства. В этом конструктивном исполнении направляющая ручка 148 установлена вокруг клапана 36. Для того чтобы удалить баллончик, электронное устройство поворачивает направляющую ручку обратно в положение для вставки/изъятия и выталкивает баллончик.

На фиг.8В направляющая ручка 148, которая может быть подпружиненной, установлена на торцевой стенке 50 отдельно на некотором расстоянии от клапана 36. В своем исходном положении направляющая ручка 148 выступает за высоту торцевой стенки 50, как показано сплошной линией, и вставить ее нельзя. Для того чтобы вставить баллончик, пользователь поворачивает ее в направлении по часовой стрелке, как показано, и устанавливает направляющую ручку 148 в заданное положение для вставки/изъятия, например, горизонтальное, показанное пунктирной линией на фиг.8В. В этом положении направляющая ручка 148 совпадает с каналом (не показан) в электронном устройстве, и при этом баллончик можно правильно вставить. После вставки направляющая ручка 148 возвращается в свое исходное положение и запирает баллончик. Для того чтобы удалить баллончик, электронное устройство поворачивает направляющую ручку обратно в положение для вставки/изъятия и выталкивает баллончик.

Еще один вариант осуществления направляющей ручки 148 представлен на фиг.8С и 8D. Направляющая ручка 148 может поворачиваться вокруг оси 147, которая расположена между клапаном 62 и клапаном 36. Кроме того, направляющая ручка 148 имеет колпачок 149, которым может быть не проницаемая для топлива мембрана. Как показано на фиг.8С, перед первым использованием баллончика 40 колпачок 149 плотно закрывает клапан 36. Колпачок 149 можно уплотнить относительно клапана 36 уплотнительным кольцом, эластомерами или герметиком. В своем исходном положении, показанном на фиг.8С, направляющая ручка 148 выступает за торцевую стенку 50 и не позволяет вставить баллончик 40 в электронное устройство неправильно. Для того чтобы вставить баллончик правильно, пользователь поворачивает направляющую ручку в направлении против часовой стрелки в положение для вставки/изъятия, показанное на фиг.8D. В этом положении направляющая ручка 148 не выступает за торцевую стенку 50, и клапан 36 не закрыт колпачком. При этом баллончик 40 можно вставить в электронное устройство, а клапан 36 можно соединить с соответствующим клапаном в электронном устройстве с тем, чтобы топливо из баллончика 40 можно было подавать в топливный элемент, который запитывает электронное устройство.

Для того удерживать направляющую ручку 148 в положении для вставки/изъятия, показанном на фиг.8D, можно предусмотреть необязательный фиксатор 151. Фиксатор 151 может быть подпружиненным, чтобы прижиматься под направляющей ручкой 148, когда направляющая ручка 148 находится в своем исходном положении, показанном на фиг.8С, и выходить наружу, когда направляющая ручка 148 находится в положении, показанном на фиг.8D. Кроме того, направляющая ручка 148 может проходить назад в сторону задней части баллончика, чтобы пользователь мог поворачивать направляющую ручку в положение для вставки и назад сбоку или сзади баллончика. Направляющая ручка 148 может иметь различные конструктивные исполнения и формы, в том числе среди прочих и показанные на этих фигурах.

В дополнение к тому, что может поворачиваться, направляющая ручка 148 может скользить относительно торцевой стенки 50. Направляющая ручка 148 может еще и жестко крепиться к торцевой стенке 50, но при этом должна быть сгибаемой. Сгибаемая направляющая ручка может быть гибкой, чтобы возвращаться в свое исходное положение после перемещения в положение для вставки/изъятия. Возможны и другие конструктивные исполнения подвижной направляющей ручки 148, которые входят в объем настоящего изобретения.

Еще один аспект настоящего изобретения представлен на фиг.9А и 9В. В этом случае камеры 150 - это блистерные источники топлива, выполненные в процессе непрерывного термоформования. В этом процессе верхний слой пропускается между парой нагретых тиглей. Тигли имеют выступы, предназначенные для формования блистера на верхнем слое. Сформованный верхний слой затем припрессовывают к подкладочному слою 152. Можно использовать и нагретые валики. Для обеспечения жесткости и конструктивной опоры для источников топлива подкладка может иметь несколько слоев. Для легкости отделения отдельного источника топлива 150 от пачки в термоформе выполняют перфорированные линии. К каждому блистеру 150 добавляют регулировочный клапан и через эти регулировочные клапаны заправляют топливом. Очевидным преимуществом источника топлива 150 является то, что он имеет относительно жесткие боковые выступы 158. Эти боковые выступы являются достаточно жесткими для их использования в качестве направляющих для вставки в соответствующие прорези (не показаны) в топливном элементе для обеспечения правильной вставки.

Другой предлагаемый способ изготовления источников топлива - совместная экструзия многослойной пленки в бесшовную трубку 160, как показано на фиг.10. Внутренний слой совместим с топливами для топливных элементов, т.е. стойкий к топливу, и имеет низкую проницаемость. Средний слой служит барьером топливам топливного элемента или является непроницаемым. Наружный слой может служить еще одним барьерным слоем и может быть стойким к топливу или химическим веществам, которые могут воздействовать на камеру на протяжении ее полезного срока службы. В одном примере внутренним слоем может быть фторированный полиэтилен (низкой или высокой плотности), средним - нейлон или силан (кремнеуглеводород) и наружным - алюминиевая фольга. Для обеспечения высокой прочности сцепления каждый слой предпочтительно экструдируют и припрессовывают в одном технологическом процессе.

Экструдированная трубка 160 является гибкой и может принимать любую форму. Окончательная форма камеры зависит частично от формы заглушки 162, которую прикрепляют к трубке 160. Трубка 160 может иметь многоугольную форму, а также быть гофрированной, как показано. Трубку 160 можно приваривать к заглушкам 162 теплом, создаваемым радиочастотными, ультразвуковыми источниками или иными источниками тепла. Альтернативно, трубку 160 можно на одном конце крепить к заглушке 162 и клапану 36, а на другом конце герметично запечатывать, подобно форме тюбика для зубной пасты, как показано на фиг.10. Кроме того, камеру можно заматывать термоусадкой в алюминиевую фольгу. Это продлевает срок хранения баллончика, поскольку внутренний слой может выдерживать агрессивное воздействие топлива, а средний и наружный слои создают барьеры, чтобы удерживать топливо внутри камеры, а наружный слой не дает ультрафиолетовому свету ухудшать камеру. Многослойные камеры полностью раскрыты в находящейся на рассмотрении патентной заявке №10/629004 того же заявителя, упомянутой выше. Описание этой заявки уже включено ссылкой в настоящее описание.

В соответствии с еще одним аспектом настоящего изобретения наружный корпус состоит из двух половинок 164, приваренных к внутренней камере 46 радиочастотным, ультразвуковым или иными источниками тепла, как показано на фиг.11. Предпочтительно внутренняя камера 46 уже имеет прикрепленный к ней регулирующий клапан 36. Каждая половинка 164 приварена к горловинной части 166 камеры 46, как показано на этой фигуре, и сварены между собой для образования предлагаемого источника топлива.

Хотя и очевидно, что описанные выше иллюстративные варианты осуществления изобретения позволяют достичь целей настоящего изобретения, ясно и то, что специалисты могут изобрести многочисленные модификации и иные варианты осуществления. Поэтому понятно, что прилагаемая формула изобретения предназначена для охвата всех таких модификаций и вариантов осуществления в пределах сущности и объема настоящего изобретения.

Реферат

Изобретение относится к топливным элементам, а именно к источникам топлива для топливных элементов. Техническим результатом изобретения является обеспечение легкой замены и перезаправки источника топлива. Согласно изобретению источниками топлива могут быть баллончики под давлением или не под давлением, которые могут использоваться с любыми топливными элементами, включая в том числе топливный элемент непосредственно на метаноле или топливный элемент на продукте риформинга. В одном аспекте источник топлива может содержать реакционную камеру для преобразования топлива в водород. Кроме того, источники топлива могут содержать насос. Источник топлива может иметь клапан, подсоединяющий источник топлива к топливному элементу, и выпускное отверстие для выпуска газа из топливного элемента. Раскрыты также способы формования различных источников топлива. 11 н. и 27 з.п. ф-лы, 11 ил.

Комментарии