Способ приготовления комплексной добавки к цементным составам - RU2070171C1

Код документа: RU2070171C1

Чертежи

Описание

Изобретение относится к строительным материалам, в частности, к способам приготовления добавок для цементных составов и может быть использовано при возведении монолитных бетонных и ж/бетонных конструкций при производстве сборных железобетонных изделий, а также асбестоцемента и его аналогов на основе минеральных вяжущих.

Известно введение в строительные смеси на основе цемента добавок, представляющих собой смесь пластификатора сульфитно-дрожжевой бражки в количестве 0,15 0,20% /от массы цемента/ и ускорителя твердения - нитрит-нитрата кальция в качестве 2 3% /от массы цемента/ /1/.

Наиболее близким к заявляемому по технической сущности к предлагаемому является техническое решение, по которому комплексную добавку, состоящую из пылевидного продукта газоочистки производства ферросилиция /10 25% мас/, технического лигносульфоната ТЛС /0,35 мас./ и NaOH /1% от массы воды затворения/ готовят следующим образом: сначала пыль газоочистки производства ферросилиция смешивают с частью воды затворения в пропорции 1:2 соответственно, выдерживают без испарения воды в течение 120 сут, затем смешивают с ТЛС и гидроксидом натрия. Полученную комплексную добавку вводят в бетонную смесь с целью повышения прочности бетона /2/.

Задача, которую решает предлагаемое изобретение повышение прочности и долговечности изделий, получаемых из цементных составов, защита волокнистого материала от разрушающего действия щелочной среды в гидратирующемся цементе, улучшение формовочных свойств сырьевой смеси на основе различных вяжущих, сокращение или исключение расхода метилцеллюлозы при экструзионном формовании.

Это достигается тем, что в способе приготовления комплексной добавки к цементным смесям в качестве пластификатора используют соединение на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида "С-3" или соединение на основе натриевой соли продукта конденсации антрацен-фенантрен-или "карбозолсульфокислоты с формальдегидом "Н", в качестве неорганического ускорителя твердения нитрат-нитрат натрия или полупродукт производства нитрит-нитратных солей 40%-ный водный раствор нитрит-нитрата натрия нитродап, причем кремнеземсодержащий компонент перемешивают со смесью водных растворов пластификатора и ускорителя твердения при соотношении В/T 0,5 2,0, а затем сушат при 105 150oC и вводят в цементный состав в количестве 10 20% от массы цемента при этом соотношение компонентов комплексной добавки составляет мас. указанный пластификатор 1,5 14,3; указанный ускоритель 0,5 14,3; кремнеземсодержащий компонент 71,4 98,0.

Примеры осуществления способа.

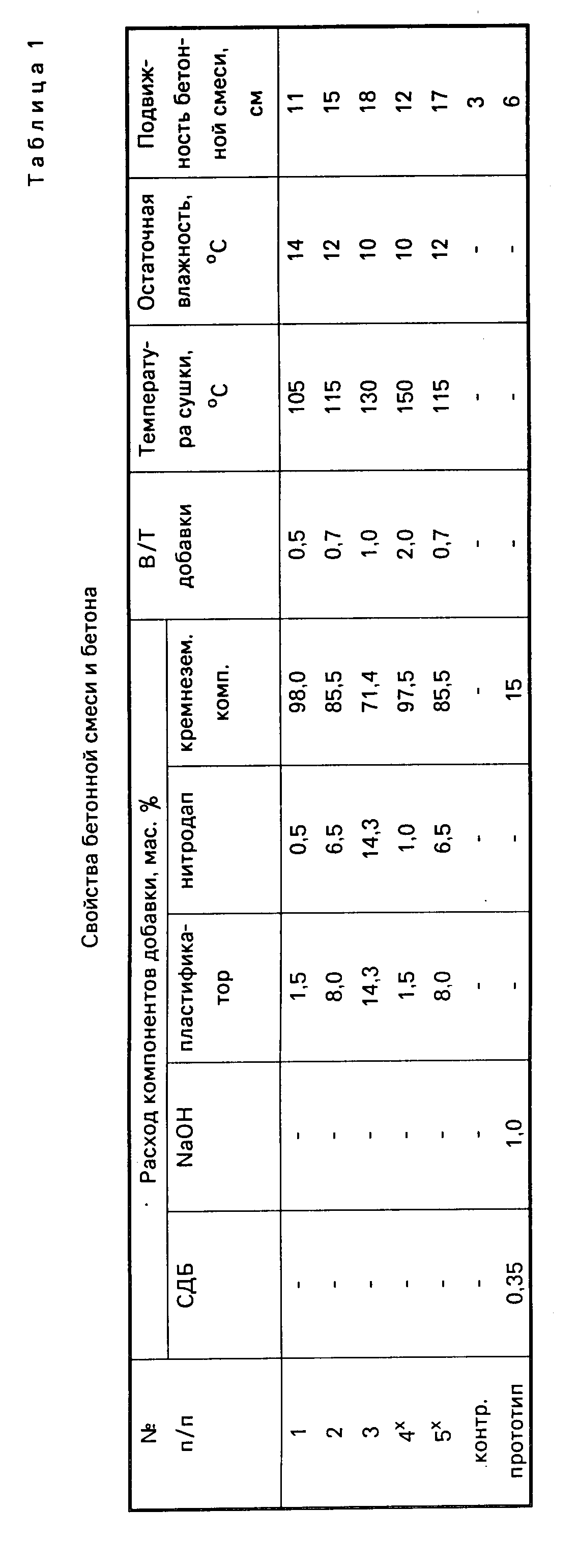

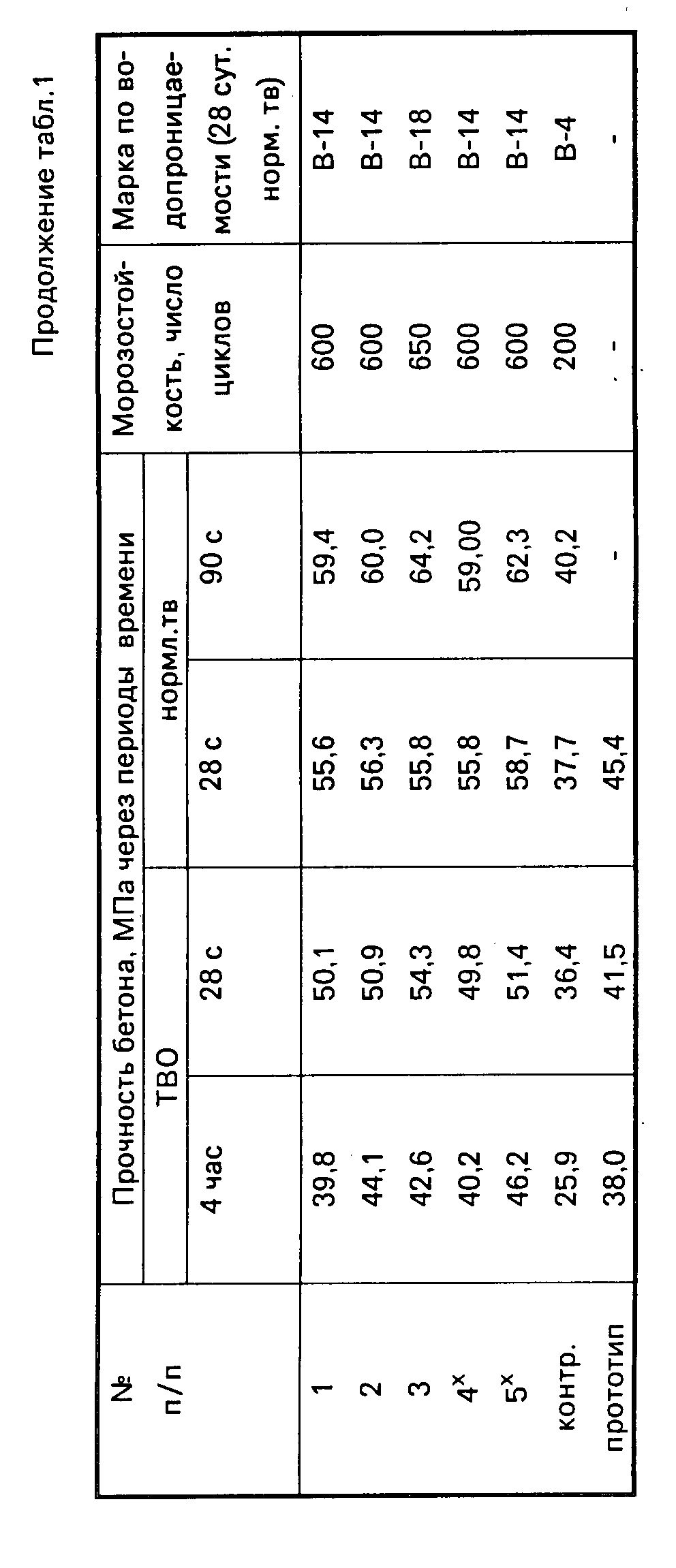

Пример 1 3, 4, 5*.

Кремнеземсодержащий компонент со средним диаметром частиц 40 мкм затворяют смесью растворов СП С-3 /ТУ N 6-14-19-252-79/ и нитродапа /полупродукт производства нитрит-нитратных солей, ТУ N 113-05-100-8-88/ при общем значении В/T 0,5 1,0, тщательно перемешивают и высушивают при температуре 105 150oC до остаточной влажности 10 14% после чего гранулируют в тарельчатом или барабанном грануляторе. Полученную таким образом добавку вводят в количестве 20% от массы цемента к смеси цемента, песка и щебня при общем соотношении компонентов 1:1, 6:3, 2 и водоцементном отношении 0,48. Все это тщательно перемешивают в бетонном смесителе принудительного действия в течение 1 минуты. Из полученной бетонной смеси с установленной подвижностью формуют образцы, часть которых помещают в камеру нормального твердения, а остальные подвергают тепловлажностной обработке /ТВО/ по режиму 2+3+7+2 при температуре 80oC. Свойства бетонной смеси и бетона, полученного по примерам 1 3, 4, 5, представлены в табл. 1.

В примере 5 в качестве пластификатора использован СП марки "Н" /ТУ N 6-18-19-3-86/.

Пример 4

7

Пример 4. Кремнеземсодержащий компонент со средним диаметром частиц 0,5 мкм затворяют смесью растворов СП марки "Н" и нитрит-нитрата натрия /ннн/ при общем В/T 1,5 2,0, тщательно

перемешивают и

высушивают при 140 150oC до порошкообразного состояния /остаточная влажность не более 5%/. Полученную таким образом добавку /в количестве 20% от массы сухих

компонентов/ сначала тщательно

перемешивают с цементом, затем добавляют рубленое стекловолокно /алюмоборсиликатное d 13 мкм, l 5 мк/ и еще раз тщательно перемешивают. Соотношение цемента, содержащего

добавку и стекловолокна 92:8. В

полученную однородную смесь добавляют воду /B/T 9,0/ и непрерывно тщательно перемешивают. Из полученной суспензии по асбестоцементной технологии /на круглосеточной

машине или аналогах/ формуют

тонкостенные изделия.

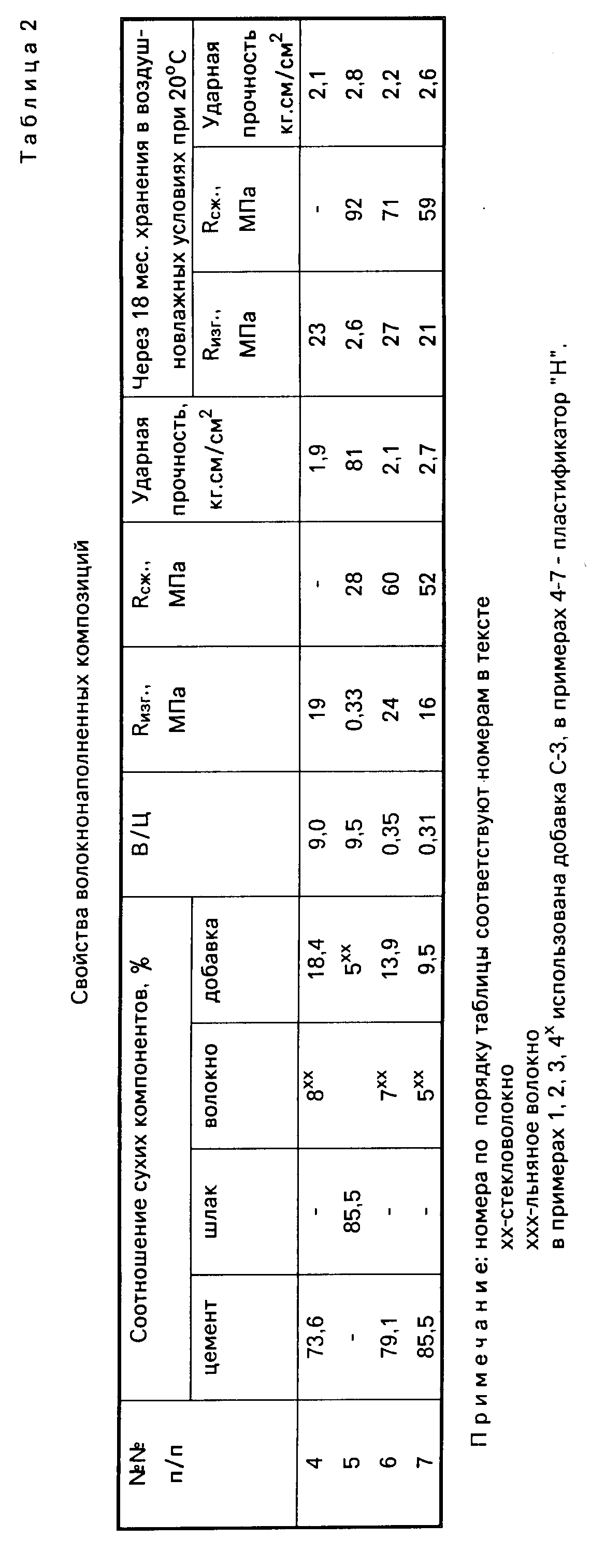

Пример 5. Приготовленную аналогичным способом добавку, состоящую из тех же компонентов и в том же соотношении, добавляют к молотому /S0 300 м2/кг/ доменную гранулированному шлаку в количестве 10% тщательно перемешивают. Затем в смесь добавляют 5% рубленного нещелочестойкого стекловолокна /l 5 мм, d 10 мкм/, перемешивают насухо, увлажняют водой и до влажности 25% и из полученной однородной массы методом экструзии формуют образцы. Твердение проводят в автоклаве.

Пример 6. Эту же добавку используют в аналогичном составе, но вместо граншлака применяют портландцемент. Количественные соотношения компонентов следующие: добавка 15% от массы цемента, соотношение цемента и волокна - 93: 7, влажность 26% формование проводят на экструдере; твердение в условиях, принятых для листовых асбестоцементных изделий.

Пример 7. В этом же составе стекловолокно заменяют льняным волокном. Состав: добавка 10% от массы цемента. Соотношение цемента и волокна /l 10 12 мм/ 95:5, влажность смеси 24% Формование и твердение проводят, как в предыдущем примере. Свойства волокнонаполненных композиций представлены в табл. 2.

Реферат

Использование: в производстве строительных материалов, в частности в способах приготовления добавок для цементных составов и может быть использовано при возведении монолитных бетонных и ж/бетонных конструкций при производстве сборных железобетонных изделий, а также асбестоцемента и других минеральных вяжущих. Сущность изобретения. Способ приготовления комплексной добавки заключается в том, что в качестве пластификатора используют соединение на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида "С-3" или соединение на основе натриевой соли продукта конденсации антраценфенантрен - или карбазолсульфокислоты с формальдегидом "Н", в качестве неорганического ускорителя твердения нитрит-нитрат натрия или полупродукт производства нитрит-нитратных солей 40%-ный водный раствор нитрит-нитрат натрия-нитродан, причем кремнеземсодержащий компонент перемешивают со смесью водных растворов пластификатора и ускорителя твердения при соотношении В/T = 0,5 - 2,0, а затем сушат при 105 - 150oC и вводят в цементный состав в количестве 10 - 20% от массы цемента, при этом соотношение компонентов комплексной добавки составляет, мас.%: указанный пластификатор 1,5 - 14,3, указанный ускоритель 0,5 - 14,3, кремнеземсодержащий компонент 71,4 - 98,0. Подвижность бетонной смеси составляет до 18 см, прочность через 28 сут нормального твердения - до 58,7 МП, морозостойкость - 600 циклов. 2 Табл.

Формула

Ускоритель 0,5 14, 3

Кремнеземсодержащий компонент 71,4 98,0

Комментарии