Материал для использования в качестве добавки в бетон - RU2548624C2

Код документа: RU2548624C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к добавке для цементирующей композиции, причем эта добавка содержит микрофибриллярную целлюлозу, и/или ее производное, и/или лабильную химически модифицированную целлюлозную массу или целлюлозный сырьевой материал, который образует микрофибриллярную целлюлозу во время использования добавки. Изобретение также относится к способу изготовления вышеуказанной добавки. Кроме того, изобретение относится к применению микрофибриллярной целлюлозы и/или ее производного в составе добавки в бетон. Кроме того, изобретение относится к применению добавки, или лабильной целлюлозной массы, или целлюлозного сырьевого материала при производстве цементирующей композиции, например - бетона, самоуплотняющегося бетона, известково-цементного раствора, жидкого цементного раствора или инъекционного цементного раствора. Кроме того, изобретение относится к цементирующей композиции или к цементу, содержащим указанную добавку, к способу их получения и к элементу строительной конструкции, изготовленному из такой цементирующей композиции.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Бетон - это строительный материал, изготовленный из смеси цемента, песка, камня и воды. Бетон загустевает и отверждается после смешивания с водой и укладки в результате химического процесса, называемого гидратацией. Вода реагирует с цементом, который связывает друг с другом остальные компоненты, в конечном итоге образуя материал, напоминающий камень. Бетон используют для изготовления тротуаров, строительных конструкций, фундаментов, автомагистралей/дорог, мостов/переходов, парковок, кирпичных/блочных стен и оснований для ворот, ограждений и столбов.

В технологии изготовления бетона важной областью интереса является самоуплотняющийся бетон (СУБ), который растекается и самоуплотняется под действием силы тяжести. Вследствие этого нет необходимости в использовании внешней вибрации или другого способа уплотнения. Отвержденный бетон функционирует в строительной конструкции как обычный бетон. Можно производить бетон очень высокого качества в форме самоуплотняющегося бетона. Поскольку работа по уплотнению не требуется, заметно снижается уровень шума во время строительства и исключается один этап работы.

Проблемой, связанной с СУБ, является сегрегация и чувствительность бетона к вариациям сырьевых материалов. Из-за выраженных проблем с СУБ низкой и нормальной прочности использование СУБ в качестве бетонов низкой и нормальной прочности является не столь широким, каким могло бы быть. Сегрегация обычно приводит к бетону с неприемлемыми свойствами. Сегрегацией может быть либо сегрегация воды, либо сегрегация заполнителей. При сегрегации воды отделяется водная фаза по мере оседания частиц цемента с течением времени. Сегрегация заполнителей происходит быстрее, когда заполнители оседают в фазе цементного теста. Тесто представляет собой смесь воды, цемента, других мелких порошков и добавок. Небольшие вариации в составе сырьевых материалов или в содержании влаги могут резко изменять поведение СУБ. Это отсутствие стабильности эксплуатационных свойств также является препятствием к применению СУБ.

Соответственно, существует потребность в усовершенствованных самоуплотняющихся бетонных материалах. Кроме того, существует потребность в повышении тиксотропности и взвешенности частиц во влажном состоянии в стандартных бетонных композициях.

Инъекционные цементные растворы предназначены для использования в технологии напорного инъецирования. Требованиями к этим материалам являются, среди прочих, высокая текучесть, низкая сегрегация и низкое водоотделение. Для инъекционных цементных растворов необходима очень высокая текучесть. Во всех применениях требования к прочности не очень высоки. Поэтому водоцементное отношение во многих применениях является очень высоким. Это приводит к проблемам с сегрегацией, а глубина проникновения цементного раствора является недостаточной.

Были предприняты попытки решить вышеуказанные проблемы за счет средств, увеличивающих вязкость, например - водорастворимых полисахаридов, таких как велановая камедь или производные целлюлозы. В заявках на патенты GB 2378946 и WO 03/018505 описано приготовление добавки для цементирующих композиций, в которых в качестве модификаторов вязкости используют полисахарид и/или наночастицы диоксида кремния. Заявка на патент US 2003/159391 относится к бетонной смеси легкого бетона, в которой растворимые производные целлюлозы используют в качестве средств для увеличения вязкости. Например, в бетонной промышленности широко известно использование велановой камеди в качестве стабилизирующей добавки.

Ранее целлюлозные волокна использовали в бетонных материалах для улучшения механических свойств материалов: например, в заявке на патент США 2005/112981, где целлюлозные волокна использовали для повышения прочности сухих материалов. Также изучали целлюлозные нановолокна в качестве армирующего материала для бетона, например - в публикации Kuthcariapati et al. (Metals Materials and Processes 20(3):307-314, 2008). Кроме того, основной целью в вышеуказанных публикациях было улучшение механических свойств сухих конструкций, а не влияние на влажные композиции. Также в вышеуказанных патентных заявках и публикациях использованное количество целлюлозных волокон было высоким.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение раскрывает новый подход к решению проблем с сегрегацией и водоотделением в бетонных композициях. Изобретение основано на использовании микрофибриллярной целлюлозы и/или ее производных в стабилизирующей добавке.

Настоящее изобретение относится к добавке для цемента или к добавке для цементирующей композиции, причем эта добавка содержит микрофибриллярную целлюлозу и/или ее производные, и/или лабильную (активную) химически модифицированную целлюлозную массу или целлюлозный сырьевой материал, который образует микрофибриллярную целлюлозу во время использования добавки, и, при необходимости, воду.

Значительным преимуществом настоящего изобретения является снижение водоотделения бетона и оседания заполнителей. Добавление микрофибриллярной целлюлозы и/или ее производных увеличивает тиксотропию цементного теста, как с пластификатором, так и без него. Способность микрофибриллярной целлюлозы и/или ее производных удерживать воду является полезным свойством при использовании их в качестве добавки в бетон. В настоящем изобретении добавка, содержащая микрофибриллярную целлюлозу, не используется в качестве армирующей добавки.

Целесообразно использовать микрофибриллярную целлюлозу в качестве стабилизирующей добавки, в частности, в бетонах с высокими водоцементными отношениями (в/ц), то есть в бетонах с низкой и нормальной прочностью. В частности, микрофибриллярная целлюлоза и/или ее производные способствуют повышению прочности самоуплотняющегося бетона. Водоотделение и оседание заполнителей снижаются, и поэтому улучшаются свойства долговечности бетона. Водоотделение эффективно предотвращается добавками с мельчайшими фибриллами. Оседание заполнителей также резко снижается при использовании микрофибриллярной целлюлозы. Использование добавки, содержащей микрофибриллярную целлюлозу и/или ее производные, также компенсирует слишком малое количество или плохое качество мелких заполнителей.

В водной среде микрофибриллярная целлюлоза и/или ее производные образуют самоорганизующуюся гидрогелевую сетчатую структуру даже при низких концентрациях. Эти гели из микрофибриллярной целлюлозы в высокой степени разжижаются при сдвиге и тиксотропны по своей природе. Благодаря внутренним свойствам микрофибриллярных целлюлозных гелей материалы также демонстрируют высокую способность к суспензированию заполнителей.

Ранее не было описано использование микрофибриллярной целлюлозы и/или ее производных в качестве средства, увеличивающего вязкость, или стабилизирующей добавки в прикладных задачах, связанных с бетоном.

Настоящее изобретение также относится к способу получения добавки для цемента согласно любому из пунктов формулы настоящего изобретения, включающему

- получение микрофибриллярной целлюлозы и/или ее производного,

- смешивание микрофибриллярной целлюлозы и/или ее производного и, при необходимости, воды; и

- при необходимости, добавление по меньшей мере одного пластификатора и/или диспергатора до, во время или после получения микрофибриллярной целлюлозы

с получением добавки.

Настоящее изобретение относится к применению микрофибриллярной целлюлозы и/или ее производного в добавке для бетона. Настоящее изобретение также относится к применению микрофибриллярной целлюлозы и/или ее производного в добавке для цемента согласно настоящему изобретению для улучшения реологических свойств или регулирования сегрегации.

Настоящее изобретение также относится к применению добавки согласно настоящему изобретению для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор. Настоящее изобретение также относится к применению лабильной целлюлозной массы и/или целлюлозного сырьевого материала в добавке для бетона или для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор.

Изобретение также относится к цементирующей композиции, содержащей добавку согласно настоящему изобретению.

Настоящее изобретение также относится к способу получения цементирующей композиции, включающему

- смешивание цементирующего вяжущего, заполнителя, воды и добавки согласно настоящему изобретению, определенной в формуле изобретения; и

- при необходимости, добавление по меньшей мере одного пластификатора и/или диспергатора.

Изобретение также относится к элементу строительной конструкции, изготовленному из цементирующей композиции, и к цементу, содержащему добавку согласно настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

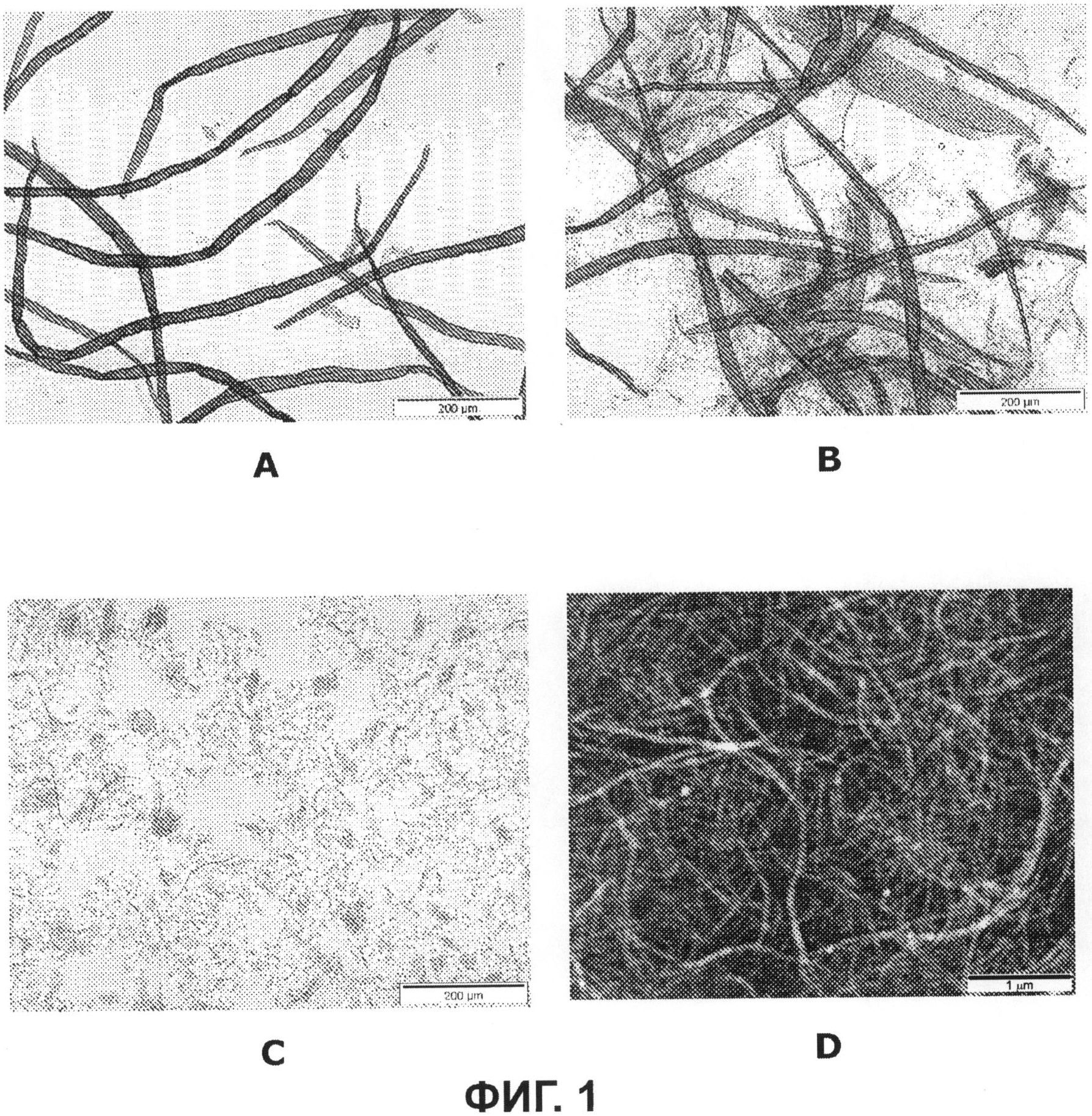

Фиг.1 представляет собой полученные с помощью оптической микроскопии изображения целлюлозной массы (А), рафинерной массы (В) и микрофибриллярной целлюлозы (С), а также полученное с помощью атомно-силовой микроскопии изображение микрофибриллярной целлюлозы (D).

Фиг.2 изображает результаты реологических исследований тестообразной смеси. Показана зависимость напряжения сдвига (Па) от скорости сдвига (1/с) у контрольного теста без пластификатора и у смеси, содержащей микрофибриллярную целлюлозу, рафинерную массу или нерафинерную целлюлозную массу.

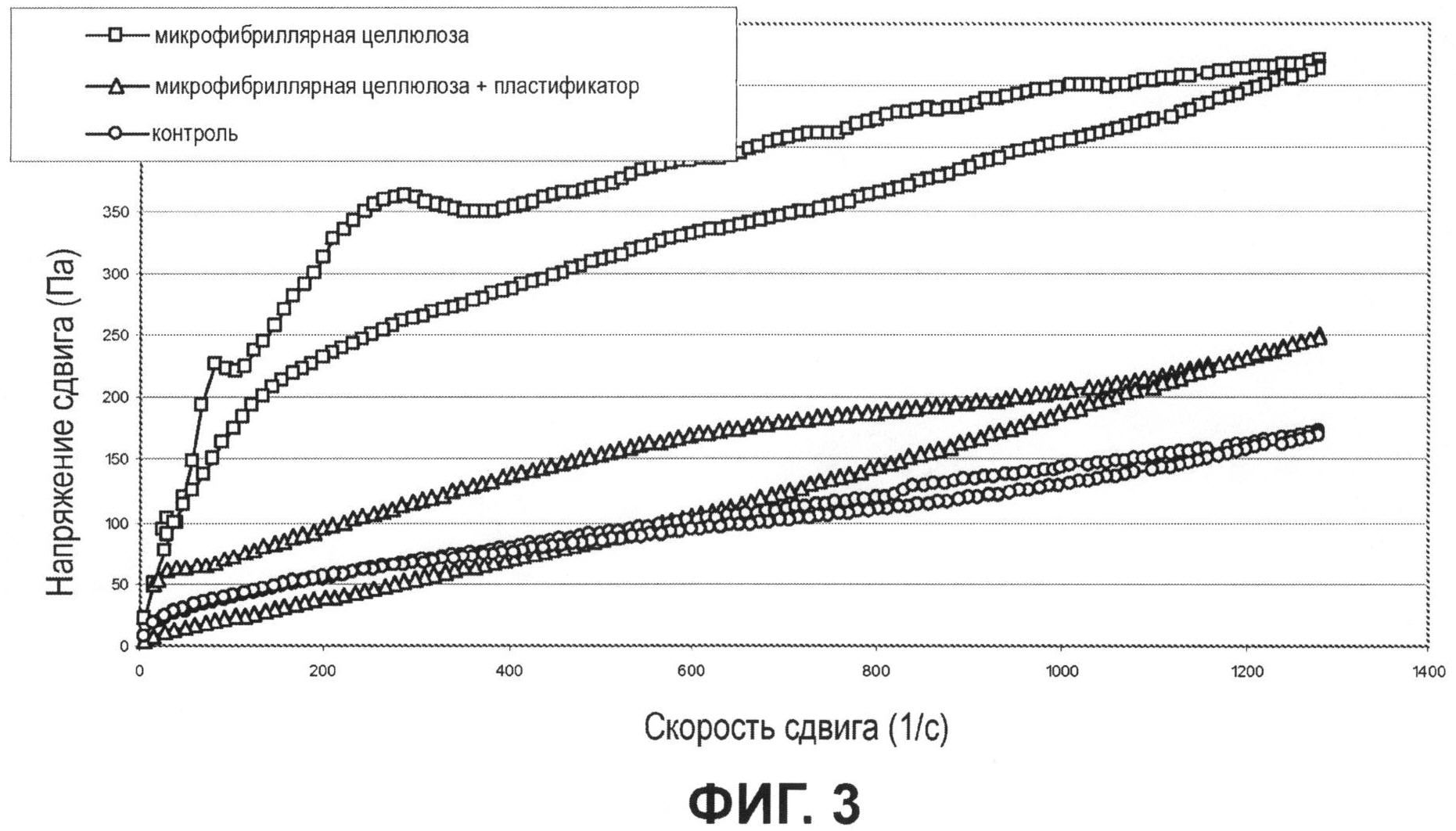

Фиг.3 изображает результаты реологических исследований тестообразной смеси. Показана зависимость напряжения сдвига (Па) от скорости сдвига (1/с) у контрольного теста без пластификатора и у смеси, содержащей микрофибриллярную целлюлозу, с пластификатором и без пластификатора.

Фиг.4 изображает зависимость напряжения сдвига (Па) от скорости сдвига (1/с) у непластифицированного цементного теста. Водоцементные отношения (в/ц) у контрольного теста, МВЦ-1-2 0,25% и МВЦ-L2 0,125% были равны 0,400, 0,593 и 0,539, соответственно.

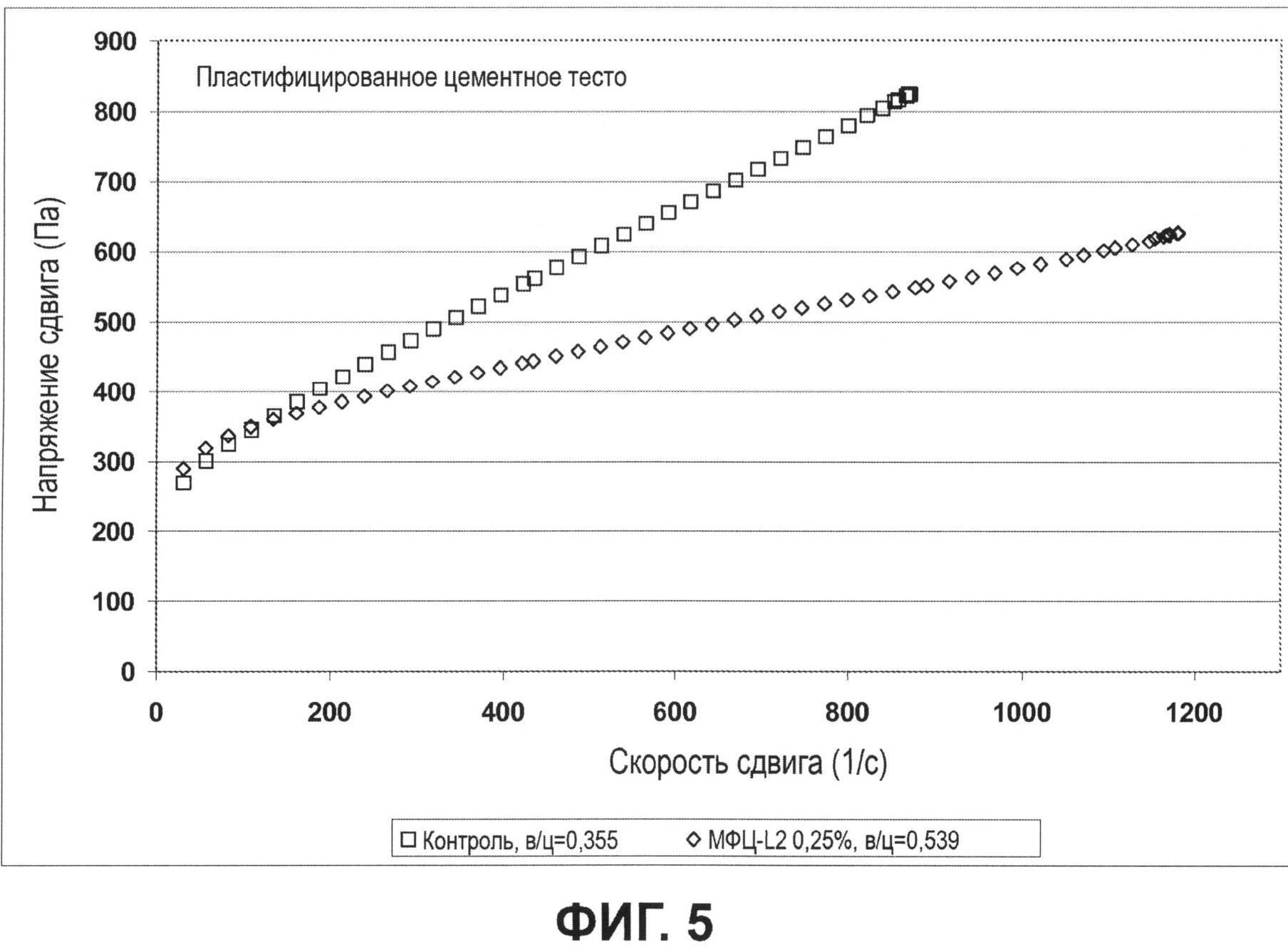

Фиг.5 изображает зависимость напряжения сдвига (Па) от скорости сдвига (1/с) у пластифицированного цементного теста. Водоцементные отношения (в/ц) у контрольного теста, МВЦ-L2 0,25% были равны 0,355 и 0,539, соответственно.

Фиг.6 изображает результаты измерения расплыва после 15 встряхиваний для контрольного образца (А) и бетонных смесей, содержащих целлюлозную массу (В), рафинерную массу (С) или микрофибриллярную целлюлозу (D).

Фиг.7 изображает результаты оптического исследования тонких срезов, отображающие сегрегацию в контрольном образце (А), в бетонных смесях, содержащих целлюлозную массу (В), рафинерную массу (С) или микрофибриллярную целлюлозу (D). Высота каждого снимка равна 2,75 мм. Сегрегация составляет 0-3 мм, 3-6 мм и примерно 20 мм под поверхностью.

Фиг.8 изображает результаты оптического исследования тонких срезов, отображающие микроструктуру в УФ-излучении контрольного образца (А), бетонных смесей, содержащих целлюлозную массу (В), рафинерную массу (С) или микрофибриллярную целлюлозу (D). Высота каждого снимка равна 2,75 мм.

Фиг.9 изображает водоотделение (через 2 часа) в контрольных смесях с водоцементным отношением, равным 0,65-1,00, и в смесях с целлюлозными волокнами (техническая МВЦ), водоцементное отношение в которых всегда было равно 1,00.

Фиг.10 изображает значения вязкости по Маршу в контрольных смесях с водоцементным отношением, равным 0,65-1,00, и в смесях с целлюлозными волокнами (техническая МВЦ), водоцементное отношение в которых всегда было равно 1,00.

Фиг.11 изображает значения вязкости по Маршу и значения водоотделения в контрольных смесях с водоцементным отношением, равным 0,65-1,00, и в смесях с целлюлозными волокнами (техническая МВЦ), водоцементное отношение в которых всегда было равно 1,00.

Фиг.12 изображает водоотделение (через 2 часа) в контрольных смесях с водоцементным отношением, равным 1,00, и в смесях с целлюлозными волокнами (МВЦ-Ц), водоцементное отношение в которых также было равно 1,00.

Фиг.13 изображает значения вязкости по Маршу в контрольных смесях с водоцементным отношением, равным 1,00, и в смесях с целлюлозными волокнами (МВЦ-Ц), водоцементное отношение в которых также было равно 1,00.

Фиг.14 изображает значения вязкости по Маршу и водоотделения в контрольной смеси и в смесях с целлюлозными волокнами (МВЦ-Ц). Водоцементное отношение во всех смесях было равно 1,00.

Фиг.15 изображает значения водоотделения (через 2 часа) в контрольных смесях с водоцементным отношением, равным 1,00, и в смесях, содержащих лабильную целлюлозную массу (смесь 1, предшественник МВЦ-L1) и МВЦ-Д1 (смесь 2), фибриллированную с использованием Desoi AKM-70D, также с водоцементным отношением, равным 1,00.

Фиг.16 изображает значения вязкости по Маршу в контрольных смесях с водоцементным отношением, равным 1,00, и в смесях, содержащих лабильную целлюлозную массу (смесь 1, предшественник МВЦ-Д1) и МВЦ-Д1 (смесь 2), фибриллированную с использованием Desoi AKM-70D, также с водоцементным отношением, равным 1,00.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение раскрывает новый подход к решению проблем с сегрегацией и водоотделением в бетонных композициях. Вместо использования растворимых полисахаридов, изобретение основано на использовании микрофибриллярной целлюлозы и/или ее производных в качестве стабилизирующей добавки. В водной среде микрофибриллярная целлюлоза образует непрерывную гидрогелевую сетчатую структуру, состоящую из диспергированных микрофибрилл или пучков микрофибрилл. Гель образован высокогидратированными фибриллами, которые переплетены между собой, даже при очень низких концентрациях. Фибриллы могут также взаимодействовать через водородные связи. Макроскопическая структура легко разрушается при механическом перемешивании, то есть при повышении напряжения сдвига гель начинает течь. Ранее не было описано использование микрофибриллярной целлюлозы и/или ее производных в качества средства, увеличивающего вязкость, или стабилизирующей добавки в прикладных задачах, связанных с бетоном.

Настоящее изобретение относится к добавке для цемента, причем эта добавка содержит микрофибриллярную целлюлозу и/или ее производное, и/или лабильную химически модифицированную целлюлозную массу, и/или целлюлозный сырьевой материал, который образует микрофибриллярную целлюлозу во время использования добавки. Изобретение также относится к способу получения добавки для цемента, содержащей микрофибриллярную целлюлозу и/или ее производное, причем этот метод включает стадии получения микрофибриллярной целлюлозы и/или ее производного, смешивания микрофибриллярной целлюлозы и/или ее производного и, при необходимости, воды; при необходимости, добавления по меньшей мере одного пластификатора и/или диспергатора до, во время или после получения микрофибриллярной целлюлозы с получением вышеуказанной добавки. Изобретение также относится к применению микрофибриллярной целлюлозы в добавке для бетона и к применению добавки согласно настоящему изобретению для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор. Изобретение также относится к применению лабильной целлюлозной массы и/или целлюлозного сырьевого материала в добавке для бетона или для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор.

Изобретение также относится к способу получения цементирующей композиции, причем этот способ включает стадии смешивания цементирующего вяжущего, заполнителя, воды и добавки согласно настоящему изобретению. Изобретение также относится к цементирующей композиции, содержащей добавку согласно настоящему изобретению, и к элементу строительной конструкции, изготовленному из этой цементирующей композиции. Изобретение также относится к цементу, содержащему добавку согласно настоящему изобретению.

Если не указано иное, то термины, используемые в описании и в формуле изобретения, имеют значения, обычно используемые в строительной промышленности, а также в целлюлозно-бумажной промышленности. Более конкретно, следующие термины имеют значения, указанные ниже.

Термин «самоуплотняющийся бетон», также известный под названием самоконсолидирующийся бетон или СУБ, - это высокотекучий нерасслаивающийся бетон, который расплывается, заполняет опалубку и обволакивает даже самую густо расположенную арматуру без использования механической вибрации. Его определяют как бетонную смесь, которую можно укладывать за счет ее собственного веса, без использования вибрации.

Термин «цементирующее вяжущее» относится к любым неорганическим материалам, которые содержат соединения кальция, алюминия, кремния, кислорода и/или серы с достаточной гидравлической активностью для застывания или отверждения в присутствии воды.

Цементы включают, но не ограничиваются этим, стандартные портландцементы, быстро твердеющие или особо быстро твердеющие цементы, цементы, устойчивые к сульфатам, модифицированные цементы, глиноземистые цементы, цементы с высоким содержанием глинозема, цементы на основе алюмината кальция и цементы, содержащие вторичные компоненты, например - зольную пыль, пуццолан и т.п.

Термин «цементирующие композиции» относится к материалу, содержащему цементирующее вяжущее и по меньшей мере воду. Такими материалами являются, например, бетон, известково-цементные растворы и жидкие цементные растворы. Например, типичный бетон содержит цемент, воду, заполнители и, во многих случаях, добавки.

Вместо цемента можно использовать другие цементирующие материалы, например - зольную пыль и шлаковый цемент. К ним добавляют заполнители, обычно крупные заполнители плюс мелкие заполнители, и химические добавки. Заполнители для бетона включают крупные заполнители, такие как гравий, известняк или гранит, и мелкие заполнители, такие как песок. Щебень и регенерированный раздробленный бетон также используют в качестве заполнителей.

Термин «зернистый материал» относится к зернистым материалам, пригодным для использования в бетоне. Заполнители могут быть природными, искусственными или полученными из материала, ранее уже использованного для строительства. Термин «крупный заполнитель» относится к заполнителю, максимальный размер зерен которого больше или равен 4 мм, а минимальный размер больше или равен 2 мм. Термин «мелкий заполнитель» относится к заполнителю, максимальный размер зерен которого менее или равен 4 мм.

Термин «добавка для цемента/бетона» относится к материалу, который добавляют в процессе получения бетонной смеси в небольших количествах по сравнению с массой цемента для изменения свойств свежего или отвержденного бетона.

Термин «целлюлозный сырьевой материал» относится к любому источнику целлюлозного сырьевого материала, который может быть использован для получения целлюлозной массы, рафинерной массы или микрофибриллярной целлюлозы. Сырьевой материал может иметь в основе любой растительный материал, содержащий целлюлозу. Сырьевой материал также может быть получен из некоторых процессов бактериальной ферментации. Растительным материалом может быть древесина. Древесина может быть получена от деревьев с мягкой древесиной, таких как ель, сосна, пихта, лиственница, дугласова пихта или хемлок, или от деревьев с твердой древесиной, таких как береза, осина, тополь, ольха, эвкалипт или акация, или быть смесью мягкой древесины и твердой древесины. Недревесный материал может происходить из сельскохозяйственных отходов, трав или других растительных веществ, таких как солома, листья, кора, семена, шелуха, цветки, растения или плоды хлопчатника, кукурузы, овса, ржи, ячменя, риса, льна, конопли, манильской конопли, сизалевой агавы, джута, китайской крапивы, кенафа, сахарного тростника, бамбука или камыша. Целлюлозный сырьевой материал также может быть получен от микроорганизмов, продуцирующих целлюлозу. Микроорганизмы могут относиться к родам Acetobacter, Agrobacterium, Rhizobium, Pseudomonas или Alcaligenes, предпочтительно - к роду Acetobacter, и более предпочтительно - к видам Acetobacter xylinum или Acetobacter pasterianus.

Термин «целлюлозная масса» относится к целлюлозным волокнам, которые выделены из любого целлюлозного сырьевого материала с использованием химических, механических, термомеханических или химикотермомеханических процессов варки целлюлозы. Обычно диаметр волокон лежит в диапазоне от 15 до 25 мкм, а их длина превышает 500 мкм, но настоящее изобретение не ограничено этими параметрами. Изображение типичной «целлюлозной массы», полученное посредством оптической микроскопии, приведено на Фиг.1А.

Термин «рафинерная масса» относится к рафинерной целлюлозной массе. Рафинирование целлюлозной массы выполняют с использованием подходящего оборудования, например - рафинатора, дефибратора, гомогенизатора, аппарата для получения коллоидной целлюлозы, фрикционного дефибратора, флюидизатора, например - микрофлюидизатора, макрофлюидизатора или гомогенизатора флюидизирующего типа, или ультразвукового аппарата. Обычно не все целлюлозные волокна полностью фибриллированы; кроме рафинерного целлюлозного материала, обычно присутствует значительная фракция целлюлозных волокон с неизмененными размерами. Крупные волокна в рафинерной массе могут иметь фибриллированную поверхность. Самая мелкая фракция материала на основе целлюлозы в «рафинерной массе» состоит из микрофибриллярной целлюлозы, то есть из целлюлозных микрофибрилл и пучков микрофибрилл с диаметром менее 200 нм. Изображение типичной «рафинерной целлюлозы», полученное посредством оптической микроскопии, приведено на Фиг.1В.

Термин «микрофибриллярная целлюлоза» относится к совокупности изолированных целлюлозных микрофибрилл или пучков микрофибрилл, полученных из целлюлозного сырьевого материала. Микрофибриллы обычно имеют большое характеристическое отношение: их длина может превышать один микрометр, тогда как среднечисловой диаметр обычно менее 200 нм. Диаметр пучков микрофибрилл может быть и большим, но обычно он менее 1 мкм. Самые мелкие микрофибриллы сходны с так называемыми элементарными фибриллами, которые обычно имеют диаметр в диапазоне от 2 до 12 нм. Размеры фибрилл или пучков фибрилл зависят от сырьевого материала и способа дезинтеграции. Микрофибриллярная целлюлоза может также содержать некоторое количество гемицеллюлоз; их содержание зависит от растительного источника. Механическую дезинтеграцию микрофибриллярной целлюлозы из целлюлозного сырьевого материала, целлюлозной массы или рафинерной массы осуществляют с использованием подходящего оборудования, например - рафинатора, дефибратора, гомогенизатора, аппарата для получения коллоидной целлюлозы, фрикционного дефибратора, ультразвукового аппарата, флюидизатора, например - микрофлюидизатора, макрофлюидизатора или гомогенизатора флюидизирующего типа. Микрофибриллярную целлюлозу также можно непосредственно выделить из некоторых процессов ферментации. Микроорганизмы, продуцирующие целлюлозу согласно настоящему изобретению, могут относиться к родам Acetobacter, Agrobacterium, Rhizobium, Pseudomonas или Alcaligenes, предпочтительно - к роду Acetobacter, и более предпочтительно - к видам Acetobacter xylinum или Acetobacter pasterianus. «Микрофибриллярная целлюлоза» также может быть любым химически или физически модифицированным производным целлюлозных микромикрофибрилл или пучков микрофибрилл. Химическая модификация может быть основана, например, на реакциях карбоксиметилирования, окисления, эстерификации и этерификации молекул целлюлозы. Модификация может быть также осуществлена посредством физической адсорбции анионных, катионных или неионногенных веществ или любой их комбинации на поверхности целлюлозы. Описанную модификацию можно осуществить до, после или во время получения микрофибриллярной целлюлозы.

Существует ряд широко распространенных синонимов для микрофибриллярной целлюлозы. Например: наноцеллюлоза, нанофибриллированная целлюлоза (НФЦ), нанофибриллярная целлюлоза, целлюлозное нановолокно, целлюлоза, фибриллированная на наноуровне, микрофибриллированная целлюлоза (МФЦ) или целлюлозные микрофибриллы. Кроме того, микрофибриллярная целлюлоза, продуцируемая некоторыми микробами, также имеет различные синонимы. Например: бактериальная целлюлоза, микробная целлюлоза (МЦ), биоцеллюлоза, nata de coco (NDC) или coco de nata. Микрофибриллярная целлюлоза, описанная в настоящем изобретении, не является материалом, который называют целлюлозными вискерами, которые также известны под названиями: целлюлозные нановискеры, целлюлозные нанокристаллы, целлюлозные наноиглы, игольчатые микрокристаллы целлюлозы или целлюлозные нанонити. В некоторых случаях для обоих материалов используют одинаковую терминологию, например - в работе Kuthcarlapati et al. (Metals Materials and Processes 20(3):307-314, 2008), в которой исследованный материал был назван «целлюлозными нановолокнами», хотя они явно имели в виду целлюлозные нановискеры. Обычно эти материалы не имеют аморфных сегментов вдоль волокнистой структуры, как микрофибриллярная целлюлоза, что приводит к более жесткой структуре. Целлюлозные вискеры также короче, чем микрофибриллярная целлюлоза; обычно их длина менее одного микрометра.

Картина типичной «микрофибриллярной целлюлозы», полученная посредством оптической микроскопии, представлена на Фиг.1C, где больше не видно крупных целлюлозных волокон. При большем увеличении, на Фиг.1D, можно видеть отдельные микрофибриллы и пучки микрофибрилл с диаметром менее 100 нм.

Термин «микрофибриллярная целлюлоза технического качества» или «техническая МВЦ» относится к фракционированной рафинерной массе. Материал получают посредством удаления крупных целлюлозных волокон из рафинерной целлюлозной массы с использованием подходящего способа фракционирования, например - фильтровальной ткани или мембраны. В отличие от «рафинерной массы», «техническая МВЦ» не содержит крупных волокон, обычно имеющих диаметр в диапазоне от 15 до 25 мкм, которые видны в «целлюлозной массе» или в «рафинерной массе».

Термин «лабильная целлюлозная масса или целлюлозный сырьевой материал» относится к некоторым модификациям целлюлозного сырьевого материала или целлюлозной массы. Например, окисление, опосредованное N-оксилом (например, 2,2,6,6-тетраметил-1-пиперидина М-оксидом) приводит к образованию очень лабильного целлюлозного материала, который легко можно дезинтегрировать до микрофибриллярной целлюлозы. В заявках на патенты WO 09/084566 и JP 20070340371 описаны такие модификации.

Термин «микрофибриллярная целлюлоза L1» или «МВЦ-U» относится к микрофибриллярному целлюлозному материалу, который получают из лабилизированной целлюлозной массы. Лабилизация основана на окислении целлюлозной массы, целлюлозного материала или рафинерной целлюлозной массы. Благодаря лабилизации целлюлозную массу легко можно дезинтегрировать до микрофибриллярной целлюлозы. Также реакция лабилизации создает альдегидные и карбоксильные функциональные группы на поверхности волокон МВЦ-U. В заявках на патенты WO 09/084566 и JP 20070340371 описаны такие модификации.

Термин «микрофибриллярная целлюлоза L2» или «МВЦ-1_2» относится к микрофибриллярному целлюлозному материалу, который получают из лабилизированной целлюлозной массы. Лабилизация основана на карбоксиметилировании целлюлозной массы, целлюлозного сырьевого материала или рафинерной массы. Благодаря лабилизации целлюлозную массу легко можно дезинтегрировать до микрофибриллярной целлюлозы. Также реакция лабилизации создает карбоксильные функциональные группы на поверхности волокон МВЦ-L2.

Термин «пластификатор» относится к материалу, который повышает текучесть цементного теста и поэтому повышает подвижность бетона при постоянном водоцементном отношении или позволяет получать бетон с меньшим содержанием воды при сохранении одинаковой подвижности.

Термин «диспергатор» относится либо к поверхностно-неактивному полимеру, либо к поверхностно-активному веществу, добавляемому к суспензии, обычно - к коллоиду, для снижения сепарации частиц и для предотвращения их оседания или комкования.

Термин «водоотделение бетона» относится к образованию слоя воды на поверхности бетона, вызванному оседанием твердых частиц во время пластической фазы бетона.

Термин «внутреннее водоотделение» относится к внутреннему отделению воды в самой структуре бетона.

Термин «инъекционный цементный раствор» относится к особому цементному раствору, который предназначен для использования в способе напорного инъецирования раствора. Требованиями к этим материалам являются, серди прочего, высокая текучесть, низкая сегрегация и низкое водоотделение.

Настоящее изобретение обеспечивает следующие варианты его осуществления или любые их комбинации.

Настоящее изобретение обеспечивает добавку для цемента, причем эта добавка содержит микрофибриллярную целлюлозу и/или ее производное, и/или лабильную химически модифицированную целлюлозную массу или целлюлозный сырьевой материал, который образует микрофибриллярную целлюлозу во время использования добавки, и, при необходимости, воду.

Добавка может содержать смесь, которая может быть, например, смесью твердых веществ или дисперсией микрофибриллярной целлюлозы и/или ее производного.

Добавка согласно настоящему изобретению может дополнительно содержать по меньшей мере один пластификатор. Примером пластификатора является поликарбоксильный эфир или его производное.

Добавка согласно настоящему изобретению может дополнительно содержать по меньшей мере один диспергатор. Добавка может дополнительно содержать один или более других компонентов, таких как пеногаситель, буфер, замедлитель, регулятор рН, биоцид, консервант, ускоритель и/или воздухововлекающая добавка.

Добавка согласно настоящему изобретению может содержать микрофибриллярную целлюлозу, причем диаметр целлюлозных микроволокон или пучков микроволокон менее 1 мкм, предпочтительно - менее 200 нм, более предпочтительно - менее 100 нм.

Микрофибриллярная целлюлоза может быть химически или физически модифицированным производным целлюлозных микроволокон или пучков микроволокон. Микрофибриллярная целлюлоза может быть получена из сырьевого материала, содержащего растительный материал, или из процессов бактериальной ферментации. Растительным материалом может быть древесина, как описано выше.

Добавка согласно настоящему изобретению может содержать лабильную химически модифицированную целлюлозную массу или целлюлозный сырьевой материал. Модификации целлюлозного сырьевого материала или целлюлозной массы, такие как окисление, опосредованное N-оксилом, приводят к получению очень лабильного целлюлозного материала, который легко дезинтегрирует до микрофибриллярной целлюлозы.

Настоящее изобретение обеспечивает способ получения добавки для цемента, содержащей смесь микрофибриллярной целлюлозы и/или ее производного, причем этот способ включает стадии

- получения микрофибриллярной целлюлозы и/или ее производного,

- смешивания микрофибриллярной целлюлозы и/или ее производного и, при необходимости, воды; и

- при необходимости, добавления по меньшей мере одного пластификатора и/или диспергатора до, во время или после получения микрофибриллярной целлюлозы.

Настоящее изобретение обеспечивает применение микрофибриллярной целлюлозы и/или ее производного в добавке для бетона. Настоящее изобретение обеспечивает применение микрофибриллярной целлюлозы и/или ее производного или добавки согласно настоящему изобретению для модификации реологических свойств или регулирования сегрегации.

Настоящее изобретение обеспечивает применение добавки согласно настоящему изобретению для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор. В предпочтительном варианте осуществления настоящего изобретения бетон представляет собой самоуплотняющийся бетон.

Настоящее изобретение также обеспечивает применение лабильной целлюлозной массы и/или целлюлозного сырьевого материала в добавке для бетона или для получения цементирующей композиции, такой как бетон, самоуплотняющийся бетон, известково-цементный раствор, жидкий цементный раствор или инъекционный цементный раствор.

В одном из вариантов осуществления настоящего изобретения добавка дополнительно содержит пластификатор и/или диспергатор. Микрофибриллярная целлюлоза или ее производное могут быть использованы в комбинации с пластификатором. Пластификатор может быть добавлен к микрофибриллярной целлюлозе или к целлюлозному сырьевому материалу до получения, после получения или во время получения микрофибриллярной целлюлозы.

Настоящее изобретение обеспечивает цементирующую композицию, содержащую добавку согласно настоящему изобретению. Цементирующая композиция может дополнительно содержать цементирующее вяжущее, материал заполнителя и воду. Цементирующее вяжущее может быть неорганическим материалом, содержащим соединения кальция, алюминия, кремния, кислорода или серы с достаточной гидравлической активностью для застывания или отверждения в присутствии воды.

В одном из вариантов осуществления настоящего изобретения цементирующая композиция содержит добавку, в которой количество микрофибриллярной целлюлозы составляет 2% или менее от массы цементирующего вяжущего, более предпочтительно - 0,2% или менее от массы цементирующего вяжущего, причем нижний предел составляет 0,002% от массы цементирующего вяжущего, а водоцементное отношение равно 1,0 или менее.

В другом варианте осуществления настоящего изобретения цементирующая композиция содержит добавку, в которой количество микрофибриллярной целлюлозы составляет 2% или менее от массы воды, предпочтительно - 0,2% или менее от массы воды, причем водоцементное отношение равно 1,0 или более.

В одном из вариантов осуществления настоящего изобретения композиция дополнительно содержит по меньшей мере один пластификатор и/или по меньшей мере один диспергатор.

В одном из вариантов осуществления настоящего изобретения цементирующая композиция является бетоном, предпочтительно - самоуплотняющимся бетоном. В другом варианте осуществления настоящего изобретения цементирующая композиция является инъекционным цементным раствором.

Настоящее изобретение обеспечивает способ получения цементирующей композиции согласно настоящему изобретению, который включает стадии

- смешивания цементирующего вяжущего, заполнителя, воды и добавки согласно настоящему изобретению; и

- при необходимости, добавления по меньшей мере одного пластификатора и/или диспергатора.

В одном из вариантов осуществления настоящего изобретения способ получения цементирующей композиции предусматривает, что количество микрофибриллярной целлюлозы составляет 2% или менее от массы цементирующего вяжущего, более предпочтительно - 0,2% или менее от массы цементирующего вяжущего, причем нижний предел составляет 0,002% от массы цементирующего вяжущего, а водоцементное отношение равно 1,0 или менее.

В другом варианте осуществления настоящего изобретения способ получения цементирующей композиции предусматривает, что количество микрофибриллярной целлюлозы составляет 2% или менее от массы воды, предпочтительно - 0,2% или менее от массы воды, причем водоцементное отношение равно 1,0 или более.

Настоящее изобретение обеспечивает элемент строительной конструкции, изготовленный из цементирующей композиции согласно настоящему изобретению. Настоящее изобретение обеспечивает цемент, содержащий добавку согласно настоящему изобретению.

Изобретение описывает новую добавку для цементирующей композиции, содержащую микрофибриллярную целлюлозу и/или ее производное. Предпочтительный вариант осуществления настоящего изобретения относится к применению микрофибриллярной целлюлозы в качестве добавки для бетона.

Изобретение основано на использовании микрофибриллярной целлюлозы и/или ее производных в качестве стабилизирующей добавки для бетона. В водной среде микрофибриллярная целлюлоза образует непрерывную гидрогелевую сетчатую структуру, состоящую из дисперсных микрофибрилл или пучков микрофибрилл. Гель образован высокогидратированными фибриллами, которые переплетены между собой, даже при очень низких концентрациях. Фибриллы могут также взаимодействовать через водородные связи. Макроскопическая структура легко разрушается при механическом перемешивании, то есть при повышении напряжения сдвига гель начинает течь.

В специфическом варианте осуществления настоящего изобретения химический состав материалов был идентичным, а изменяли только уровень фибриллирования. За счет фибриллирования средние размеры волокон уменьшались.

В водной среде целлюлозная масса и рафинерная масса образуют суспензию волокон, для которой характерно разделение фаз, и которая не обнаруживает явного тиксотропного поведения, тогда как микрофибриллярная целлюлоза образует самоорганизующуюся гидрогелевую сетчатую структуру даже при низких концентрациях. Эти гели, состоящие из микрофибриллярной целлюлозы, в высокой степени разжижаются при сдвиге и являются тиксотропными по своей природе. Благодаря внутренним свойствам гелей из микрофибриллярной целлюлозы эти материалы также демонстрируют высокую способность к суспензированию заполнителей.

Были проведены лабораторные испытания жидких цементных растворов с высоким водоцементным (в/ц) отношением. В случае инъекционных цементных растворов можно продемонстрировать, что при использовании добавки согласно настоящему изобретению сегрегация снижается. В данных испытаниях для подтверждения такого поведения были испытаны жидкие цементные растворы с высоким водоцементным отношением. Также были проведены реологические испытания с широким спектром дозировок и с различными производными целлюлозы, чтобы определить наилучшие материалы и дозировки для различных прикладных задач.

Следующие примеры приведены для дополнительной иллюстрации настоящего изобретения и не ограничивают его объем. На основании описания изобретения специалист в данной области техники сможет модифицировать изобретение различными способами.

ПРИМЕРЫ

Материалы

Целлюлозный материал

Следующие целлюлозные материалы были использованы в Примерах 1 и 3: целлюлозная масса (Образец 1), рафинерная масса (Образец 2) и микрофибриллярная целлюлоза (Образец 3). Целлюлозная масса (образец 1) была отбеленной березовой массой, полученной с использованием стандартного процесса химической варки. Рафинерная масса (Образец 2) была приготовлена из той же целлюлозной массы, что и в Образце 1, с использованием стандартного рафинатора производства компании Voith Sulzer (300 кВтч/т). Микрофибриллярная целлюлоза (Образец 3) была получена из рафинерной массы (Образец 2) с использованием промышленного флюидизатора.

Размеры использованных целлюлозных материалов можно оценить по микроскопическим изображениям на Фиг.1.В целлюлозной массе (Фиг.1А) и в рафинерной массе (Фиг.1В) целлюлозные волокна отчетливо видны под обычным оптическим микроскопом. В типичном случае диаметр крупных волокон колеблется в диапазоне от 15 до 25 мкм, а длина превышает 500 мкм (Фиг.1А и 1В). В рафинерной массе также присутствуют более мелкие целлюлозные фибриллы или пучки фибрилл (Фиг.1В). В микрофибриллярной целлюлозе больше не видно крупных целлюлозных волокон (Фиг.1C). При большем увеличении (см. изображение, полученное посредством атомно-силовой микроскопии на Фиг.1D) можно обнаружить сильно перепутанные отдельные целлюлозные микрофибриллы и пучки фибрилл с диаметром 10-100 нм.

Следующие целлюлозные материалы были использованы в Примерах 2 и 4: микрофибриллярная целлюлоза технического качества (Техническая МФЦ), микрофибриллярная целлюлоза L1 (МФЦ-L1), лабилизация которой основана на окислении целлюлозной массы, целлюлозного сырьевого материала или рафинерной массы, и микрофибриллярная целлюлоза L2 (МФЦ-L2), лабилизация которой основана на карбоксиметилировании целлюлозной массы, целлюлозного сырьевого материала или рафинерной массы.

Цемент

Цементом, использованным в инъекционном цементном растворе, был цемент СЕМ 11/А-М (S-LL) 42,5 Н (производства компании Finnsementti Oy, Финляндия).

Пример 1 Исследования реологии композиции цементного теста

Методы

Смешивание

Смешивание цементного теста производили в бетономешалке Hobart. Время перемешивания было равно 3 минутам (2 минуты при низкой скорости + 1 минута при высокой скорости). Целлюлозную массу и целлюлозный материал вначале смешивали вручную с водой (и, при необходимости, с пластификатором) с помощью венчика.

Реология

Реология композиции цементного теста была исследована с помощью вискозиметра (Rheotest RN4). После смешивания тесто помещали в коаксиальный цилиндр для измерения. Изменяли скорость сдвига и измеряли напряжение сдвига.

План испытания

Составы композиций цементного теста приведены в Таблице 1.

Волокна 1, 2 и 3 означают: (1) целлюлозная масса, (2) рафинерная масса и (3) микрофибриллярная целлюлоза.

Непосредственно после смешивания изучали реологию композиций цементного теста. Выполнение испытания занимало примерно 15 минут.

Результаты испытания

Результаты испытания представлены на Фиг.2 и Фиг.3.

На основании исследования реологии (Фиг.2) можно сделать вывод о том, что волокна микрофибриллярной целлюлозы увеличивают предел текучести и повышают тиксотропность теста.

Также было отмечено, что рафинерная масса действует сходно с микрофибриллярной целлюлозой, но повышает предел текучести и тиксотропию в меньшей степени в связи с тем, что количество микрофибриллярной целлюлозы в рафинерной массе невелико.

Было видно, как микрофибриллярные целлюлозные волокна взаимодействуют с пластификатором на основе поликарбоксилата (Фиг.3). Пластификатор, как и ожидалось, снижал значение предела текучести цементного теста, но тиксотропия, однако, не нарушалась. Это отличается от типичного поведения в случае некоторых неорганических наночастиц - было показано, что даже небольшое количество пластификатора разрушает тиксотропию.

Пример 2

Исследования реологии композиций цементных смесей с образцами: техническая МФИ. МФЦ-И и МФЦ-1-2

Методы

Смешивание

Смешивание цементного теста производили в бетономешалке Hobart. Время перемешивания было равно 3 минутам (2 минуты при низкой скорости+1 минута при высокой скорости). Целлюлозную массу и целлюлозный материал вначале смешивали вручную с водой (и, при необходимости, с пластификатором) с помощью венчика.

Реология

Реология композиции цементного теста была исследована с помощью вискозиметра (Rheotest RN4). После смешивания тесто помещали в коаксиальный цилиндр для измерения. Изменяли скорость сдвига и измеряли напряжение сдвига.

План испытания

Составы композиций цементного теста приведены в Таблице 2. Водоцементные отношения приготовленных образцов цементного теста были отрегулированы для получения одинаковой подвижности у всех образцов. Это соответствовало почти постоянным значениям предела текучести.

Непосредственно после смешивания изучали реологию композиций цементного теста. Выполнение испытания занимало примерно 15 минут.

Результаты испытания

Результаты испытания представлены в Таблице 2 и на Фиг.4 и Фиг.5.

При использовании этих добавок на основе МФЦ удалось получить образцы цементного теста с более высоким водоцементным отношением при той же подвижности и стабильности. В случае контрольного теста достаточная подвижность в этом примере была достигнута при использовании большего содержания цемента. Как и в Примере 1, виден эффект повышения предельного напряжения сдвига.

Пример 3

Исследование композиций бетона, содержащих в качестве добавки целлюлозный материал

Методы

Смешивание

Смешивание бетона производили согласно стандарту EN 196-1 (Методы испытания цемента - Часть 1: Определение прочности). Целлюлозную массу и целлюлозный материал вначале смешивали вручную с водой (и, при необходимости, с пластификатором) с помощью венчика.

Реология

Подвижность бетона (размер заполнителя<8 мм) измеряли с использованием стола Хегермана для измерения подвижности бетонной смеси. Поток (в мм) измеряли до и после 15 встряхиваний в соответствии со стандартом DIN 18550.

Водоотделение

Водоотделение [в об.%] бетона измеряли через 1 ч и 3 ч после смешивания. Свежеприготовленную смесь после завершения смешивания наливали в резервуар объемом 0,5 литра. Условия эксперимента являются адаптацией стандарта SFS 5290.

Исследования прочности

Образцы бетона (40×40×160 мм) отливали для исследования прочности. Пределы прочности на сжатие и изгиб [МПа] измеряли через 1 д, 7 д и 28 д [EN 196-1]. Предел прочности на сжатие рассчитывали как среднее из 6 значений, а предел прочности на изгиб - как среднее из 3 значений.

Исследования тонких срезов

Для оптических микроскопических исследований получали петрографические тонкие срезы. Тонкие срезы пропитывали флуоресцентной эпоксидной смолой. Микрофотографии тонких срезов получали с помощью анализатора изображений Leica Qwin.

План испытания

В композициях бетона согласно стандарту EN 196-1 испытывали 1,5%-ную дисперсию микрофибриллярной целлюлозы. Максимальный размер зерен заполнителя был менее 8 мм («эталонный песок согласно СЕМ). Также использовали стандартную целлюлозную массу и рафинерную целлюлозную массу. Также приготавливали контрольные смеси без добавок. Исследовали текучесть, реологические свойства и удержание воды влажными композициями и оценивали микроструктуру затвердевших образцов.

Информация о содержании твердых веществ в материалах и составы бетонных смесей представлены в Таблице 3.

Результаты Свежеприготовленный бетон

Когда целлюлозные материалы вначале смешивали с бетоном и водой при помощи венчика, было отмечено, что при использовании целлюлозной массы (1) и рафинерной массы (2) невозможно было получить однородную дисперсию. По визуальной оценке микрофибриллярная целлюлоза (3) диспергировала более равномерно, чем целлюлозная масса (1) и рафинерная целлюлозная масса (2).

Водоотделение бетона было измерено через 1 час и через 3 часа после смешивания. Результаты по водоотделению представлены в Таблице 4. Реологические результаты также представлены в Таблице 4, а фотографии измерений представлены на Фиг.6.

В контрольной смеси без целлюлозы наблюдали сильное водоотделение. Значение потока было большим (245 мм), но смесь расслаивалась и в испытании на подвижность (Фиг.6А).

В бетонной смеси, содержащей микрофибриллярную целлюлозу, водоотделение было незначительным (<1%). Значение потока было промежуточным (140 мм) (см. также Фиг.6D).

В бетонной смеси, содержащей рафинерную целлюлозную массу, водоотделение было незначительным (<1%). Значение потока было промежуточным (150 мм) (Фиг.6С). Следует отметить, что добавленное количество рафинерной массы было примерно в 3 раза больше, чем количество микрофибриллярной целлюлозы (Таблица 4).

В бетонной смеси, содержащей целлюлозную массу, водоотделение было очень сильным. Значение потока было высоким (235 мм), но смесь расслаивалась и в ходе испытаний на подвижность (Фиг.6В).

Затвердевший бетон

Исследования тонких срезов (Фиг.7) показывают, что в контрольной бетонной смеси (а) было сильное водоотделение и оседание заполнителя. Вода и цементное тесто были разделены на поверхности бетона, причем заполнитель находился внизу.

В бетонной смеси, содержащей микрофибриллярную целлюлозу, оседания заполнителя не было, что можно видеть на Фиг.7D.

В бетонной смеси, содержащей рафинерную целлюлозную массу, оседания агрегатов не было, что можно видеть на Фиг.7С. Снова следует отметить, что добавленное количество рафинерной массы было примерно в 3 раза больше, чем количество микрофибриллярной целлюлозы (Таблица 4).

В бетонной смеси, содержащей целлюлозную массу, происходило сильное оседание заполнителя. Вода и цементное тесто на поверхности бетона были разделены, что можно видеть из Фиг.7С.

Следует отметить, что при использовании в бетонной смеси микрофибриллярной целлюлозы необходимы меньшие дозы целлюлозного материала по сравнению с использованием рафинерной целлюлозной массы, поскольку содержание микрофибриллярной целлюлозы в рафинерной массе менее.

Микроструктура также была исследована с использованием УФ-излучения. Результаты оптического исследования тонких срезов представлены на Фиг.8. Можно видеть, что в контрольном образце (Фиг.8А) происходило сильное, явно аномальное внутреннее водоотделение. Внутреннее водоотделение создавало сеть каналов внутри бетона. Некоторое внутреннее водоотделение происходило и в бетонной смеси, содержащей целлюлозную массу (Фиг.8В), тогда как в смесях, содержащих рафинерную целлюлозную массу (Фиг.8С) или микрофибриллярную целлюлозу (Фиг.8С), внутреннего водоотделения не было, а микроструктура была хорошей и гомогенной. Внутреннее водоотделение и внутренняя сеть каналов снизили свойства непроницаемости и долговечности контрольного образца и бетонной смеси, содержащей целлюлозную массу.

Измерения пределов прочности на сжатие и изгиб показали, что целлюлоза не оказала значимого упрочняющего эффекта ни в одной из исследованных смесей.

Пример 4

Исследования водоотделения и вязкости инъекционного цементного раствора при использовании микоофибриллярной целлюлозы технического качества и МФЦ-11

Методы

Смешивание

Смешивание инъекционного цементного раствора производили с

использованием высокоскоростного смесителя (Desoi AKM-70 D). Смешивание цемента, воды и целлюлозы всегда производили при скорости, равной 5000 об/мин. Вначале добавляли воду, затем целлюлозу с небольшим временем предварительного перемешивания (менее 5 с), а затем цемент. Время смешивания с цементом было равно 2 минутам. В некоторых случаях использовали предварительное перемешивание (или диспергирование) целлюлозы в течение 2 мин при 5.000 или 10.000 об/мин.

Способы испытания свежеприготовленного инъекционного цементного раствора

Водоотделение измеряли посредством наливания одного (1) литра цементного раствора в градуированный мерный стакан (объем 1 л и диаметр 60 мм) и измерения количества отделившейся воды в течение 2 часов.

Вязкость по Маршу измеряли с использованием воронки Марша согласно EN 14117.

План испытания и результаты

Составы и результаты испытания контрольных композиций инъекционных цементных растворов и композиций, содержащих мкирофибриллярную целлюлозу технического качества (техническая МФЦ), представлены в Таблице 5 и на Фигурах с 9 по 11.

Составы инъекционных цементных смесей, содержащих волокна микрофибриллярной целлюлозы, полученные из лабилизированной целлюлозной массы (МФЦ-L1), представлены в Таблице 6 и на Фигурах с 12 по 14. Для трех смесей (смеси 2, 3 и 4) использовали предварительное перемешивание (диспергирование) целлюлозы в течение 2 мин при 5.000 или 10.000 об/мин.

Композиции, указанные в Таблице 6, смешивали и предварительно смешивали с водой только следующим образом:

Контрольный образец: Вначале вода + цемент + перемешивание (5.000 об/мин, 2 минуты).

Смесь 1: контроль (водоцементное отношение равно 1,00) - Воду и цемент смешивали при 5.000 об/мин в течение 1 минуты. К смеси добавляли целлюлозу и производили перемешивание при 5.000 об/мин в течение 2 минут.

Смесь 2: сухая целлюлоза - 0,100% от количества цемента - Целлюлозу и воду смешивали при 5.000 об/мин в течение 2 минут. К смеси добавляли цемент и производили перемешивание при 5.000 об/мин в течение 2 минут.

Смесь 3: сухая целлюлоза - 0,05% от количества цемента - Целлюлозу и воду смешивали при 1.000 об/мин в течение 2 минут. К смеси добавляли цемент и производили перемешивание при 5.000 об/мин в течение 2 минут.

Смесь 4: сухая целлюлоза - 0,05% от количества цемента - Целлюлозу и воду смешивали при 5.000 об/мин в течение 2 минут. К смеси добавляли цемент и производили перемешивание при 5.000 об/мин в течение 2 минут.

Эксперименты показали, что волокна микрофибриллярной целлюлозы снижали водоотделение инъекционного цементного раствора и повышали его вязкость. Относительное увеличение вязкости по Маршу было менее, чем относительное снижение водоотделения, например - 17% против 50% (техническая МФЦ в количестве 0,263% от количества цемента, при водоцементном отношении, равном 1,00) и, например, 20% против 63% (МФЦ-L1 в количестве 0,05% от количества цемента при водоцементном отношении, равном 1,00).

Испытания на водоотделение показали, что волокна микрофибриллярной целлюлозы снижали водоотделение инъекционного цементного раствора с водоцементным отношением 1,00 до уровня контрольной смеси с меньшим водоцементным отношением. Например, целлюлозные волокна (техническая МФЦ) в количестве 0,34 масс.% от массы сухого цемента в смеси с водоцементным отношением, равным 1,00, обеспечивали почти такое же низкое водоотделение, как в контрольной смеси с водоцементным отношением, равным 0,75.

На основании исследования вязкости по Маршу можно сделать вывод о том, что волокна микрофибриллярной целлюлозы увеличивают вязкость жидкого цементного раствора с водоцементным отношением, равным 1,00, до уровня контрольной смеси с меньшим водоцементным отношением. Увеличение вязкости по Маршу зависит от добавленного количества целлюлозных волокон. Если добавленное количество не слишком велико, то увеличение вязкости мало.

Пример 5

Получение микрофибриллярной целлюлозы из лабилизированной массы во время приготовления жидкого цементного раствора

Добавку на основе микрофибриллярной целлюлозы можно получить из лабилизированной целлюлозной массы во время приготовления влажной цементирующей композиции с использованием машинного оборудования, обычно используемого в промышленности. Например, высокоскоростные мешалки, такие как Desoi AKM-70D, обычно используют для гомогенизации инъекционных цементных растворов. В данном примере показано, как можно использовать такие мешалки для фибриллирования лабильной массы с получением высокоэффективной добавки.

План испытания и результаты

Составы и результаты испытания композиций инъекционных цементных растворов, содержащих лабильную химически модифицированную целлюлозную массу, то есть ту же самую массу, которую использовали для получения МФЦ-U, без предварительного диспергирования и с предварительным диспергированием представлены в Таблице 7 и на Фигурах 15 и 16. Также включен контроль без целлюлозной массы.

В случае предварительного диспергирования содержание сухого вещества (сухой лабильной целлюлозной массы) в воде было равно 1%. Предварительное диспергирование производили с использованием высокоскоростной мешалки (Desoi AKM-70D) при 10.000 об/мин. Полученную предварительно диспергированную целлюлозную массу с содержанием сухого вещества, равным 1%, использовали для приготовления инъекционного цементного раствора.

Смешивание цемента, воды и целлюлозы (с предварительным смешиванием или без предварительного смешивания) производили при 5.000 об/мин. Вначале добавляли воду, затем целлюлозу с непродолжительным временем предварительного перемешивания (менее 1 с) и затем цемент. Время смешивания с цементом было равно 2 минутам.

Эксперименты показали, что предварительно диспергированная лабильная химически модифицированная целлюлозная масса снижала водоотделение инъекционного цементного раствора и повышала вязкость по Маршу. Без предварительного диспергирования водоотделение не снижалось, а вязкость по Маршу не увеличивалась.

Исследования водоотделения показали, что предварительно диспергированная лабильная химически модифицированная целлюлозная масса снижала водоотделение цементного раствора с водоцементным отношением, равным 1,00, на 65%.

На основании исследования вязкости по Маршу можно сделать вывод, что предварительно диспергированная лабильная химически модифицированная целлюлозная масса увеличивает вязкость цементного раствора с водоцементным отношением, равным 1,00, примерно на 19%.

Реферат

Изобретение относится к добавке для цементирующей композиции, содержащей микрофибриллярную целлюлозу и/или ее производное. Изобретение также относится к способу изготовления вышеуказанной добавки и к применению микрофибриллярной целлюлозы и/или ее производного в добавке в бетон. Кроме того, изобретение относится к цементирующей композиции, содержащей добавку, и к способам ее изготовления и использования. Добавка для цемента содержит микрофибриллярную целлюлозу, и/или ее производное, и/или лабильную химически модифицированную целлюлозную массу или целлюлозный сырьевой материал, который образует микрофибриллярную целлюлозу во время использования добавки, и, при необходимости, воду, причем микрофибриллярная целлюлоза получена из сырьевого материала, содержащего растительный материал. Способ получения добавки для цемента включает получение микрофибриллярной целлюлозы и/или ее производного, смешивание микрофибриллярной целлюлозы и/или ее производного и, при необходимости, воды, добавление по меньшей мере одного пластификатора и/или диспергатора до, во время или после получения микрофибриллярной целлюлозы с получением добавки. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - увеличение тиксотропии цементного теста, снижение водоотделения, повышение прочности бетона с указанной добавкой. 9 н. и 13 з.п. ф-лы , 16 ил., 7 табл.

Формула

- получение микрофибриллярной целлюлозы и/или ее производного;

- смешивание микрофибриллярной целлюлозы и/или ее производного и, при необходимости, воды;

- добавление по меньшей мере одного пластификатора и/или диспергатора до, во время или после получения микрофибриллярной целлюлозы с получением добавки.

- смешивание цементирующего вяжущего, заполнителя, воды и добавки по любому из пп. с 1 по 6 и

- при необходимости добавление по меньшей мере одного пластификатора и/или диспергатора.

Комментарии