Связующий материал на основе активированного измельченного гранулированного доменного шлака, пригодного для образования материала бетонного типа - RU2678285C2

Код документа: RU2678285C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к связующему материалу, пригодному для образования материала бетонного типа.

Настоящее изобретение дополнительно относится к материалу бетонного типа, изготовленному с применением связующего материала, и способу получения материала бетонного типа.

Уровень техники

Связующие материалы применяют во многих сферах строительства зданий и сооружений для образования строительных материалов. Связующий материал, применимый для данной цели, представляет собой связующий материал известный как портландцемент. Портландцемент содержит известняк, СаСO3, который смешивают с диоксидом кремния, SiO2, и нагревают в печи для обжига цемента с образованием цементного клинкера. Цементный клинкер тонко измельчают вместе с гипсом, CaSO4, с образованием конечного портландцемента. При получении строительного материала портландцемент смешивают с водой и агрегированным материалом, содержащим, например песок и/или гравий, с образованием бетона.

Для снижения затрат на бетон часть портландцемента может быть заменена измельченным гранулированным доменным шлаком, материалом который получен из процессов получения стали и который содержит СаО, SiO2 и Al2O3.

В ЕР 0029069 В1 раскрывается композиция гидравлического связующего, содержащая в качестве своих главных компонентов тонкодисперсный порошок гранулированного доменного шлака и слегка кальцинированный безводный гипс или полугидрат гипса. Однако было обнаружено, что с помощью композиции гидравлического связующего из ЕР 0029069 В1 получают бетон с относительно низкой механической прочностью.

Краткое описание изобретения

Целью настоящего изобретения является получение связующего материала, который является пригодным для образования материала бетонного типа и который обеспечивает улучшенное сочетание превосходных механических свойств и низких затрат по сравнению с прототипом известным из уровня техники.

Данная цель достигается с помощью связующего материала пригодного для образования материала бетонного типа. Связующий материал содержит в пересчете на сухое вещество без учета воды и диоксида углерода:

i) основной компонент, составляющий 50-95 вес. % связующего материала и содержащий измельченный гранулированный доменный шлак, и

ii) активирующий компонент, составляющий 5-50 вес. % связующего материала и содержащий

a. сульфат алюминия и

b. смесь, образующую гидроксид натрия, при этом конечный связующий материал содержит в пересчете на сухое вещество без учета воды и диоксида углерода:

Преимущество данного связующего материала заключается в том, что он подходит для получения материала бетонного типа с высокой прочностью при низких затратах.

Определения

В настоящем раскрытии некоторые компоненты указаны в пересчете "на сухое вещество без учета воды и диоксида углерода". Под этим подразумевается, что весовое соотношение относится только к компоненту как таковому, без учета какого-либо количества воды или диоксида углерода, связанного с молекулой, а также без учета какого-либо количества воды, присутствующей в виде влаги. Например, твердый сульфат алюминия обычно реализуют в промышленном масштабе в виде гидрата сульфата алюминия, Al2(SO4)3⋅xH2O, где х, как правило, равняется 14-15, но в настоящем раскрытии сульфат алюминия со ссылкой "на сухое вещество без учета воды и диоксида углерода" рассматривается как Al2(SO4)3 без включения молекул гидратной воды.

Применяемое далее в данном документе выражение "конечный связующий материал" означает, что связующий материал получен после того, как смешали друг с другом основной компонент, активирующий компонент и любые добавки, и связующий материал готов к применению. Под "готовым к применению" подразумевают, что связующий материал готов к смешиванию с водой и агрегатом, таким как песок, мелкий камень, щебень и т.д., с образованием материала бетонного типа.

Связующий материал

Связующий материал согласно настоящему изобретению содержит в пересчете на сухое вещество без учета воды и диоксида углерода:

i) основной компонент, составляющий 50-95 вес. % связующего материала и содержащий измельченный гранулированный доменный шлак, и

ii) активирующий компонент, составляющий 5-50 вес. % связующего материала.

Это означает, что связующий материал содержит основной компонент и активирующий компонент. Указанный основной компонент в свою очередь содержит измельченный гранулированный доменный шлак. Однако основной компонент может содержать другие материалы, отличные от измельченного гранулированного доменного шлака.

Основной компонент

Основной компонент содержит измельченный гранулированный доменный шлак (GGBS). GGBS представляет собой продукт, полученный в результате сталеварения в доменных печах. Шлак из расплавленного чугуна, выгружаемый из доменной печи, гасят паром или водой с образованием гранулированного и стекловидного продукта. Продукт высушивают и измельчают в тонкодисперсный порошок. Предпочтительно GGBS, применяемый в связующем материале по настоящему изобретению, имеет размер частиц, соответствующий числу по Блейну по меньшей мере 3500 см2/г.

Преимущество GGBS заключается в том, что он представляет собой остаточный продукт и что он не требует обработки в энергоемкой печи для обжига цемента. Таким образом, связующий материал по настоящему изобретению может быть получен при очень низких выбросах диоксида углерода, СO2, в окружающую среду.

Измельченный гранулированный доменный шлак (GGBS) содержит оксид алюминия, Al2O3, и диоксид кремния, SiO2. Активирующий компонент, который будет описан более подробно далее в данном документе, приводит к щелочной активации оксида алюминия, Al2O3, и при этом диоксид кремния, SiO2, вызывает их реакциюспособствует их взаимодействию с образованием силиката алюминия (Al2O3.2SiO2.2H2O). Силикат алюминия представляет собой высокопрочный компонент, который является полезным при применении связующего материала по настоящему изобретению для получения материала бетонного типа.

Основной компонент предпочтительно содержит GGBS в таком количестве, что конечный связующий материал содержит 35-95 вес. %, более предпочтительно 40-90 вес. % GGBS в пересчете на сухое вещество без учета воды и диоксида углерода. Поэтому основной компонент сам по себе может содержать вплоть до 100 вес. % GGBS.

Основной компонент составляет 50-95 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода. Более предпочтительно основной компонент составляет 55-90 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Основной компонент может содержать дополнительные компоненты вдобавок к GGBS. В соответствии с одним вариантом осуществления основной компонент содержит по меньшей мере одно дополнительное вещество, выбранное из группы веществ, включающей глину, известковую глину, зольную пыль и оксид алюминия.

В соответствии с одним вариантом осуществления основной компонент содержит глину в таком количестве, что конечный связующий материал содержит 0,5-20 вес. % глины в пересчете на сухое вещество без учета воды и диоксида углерода. Основной компонент сам по себе может содержать вплоть до 30 вес. % глины. Глина может представлять собой либо сырую, либо обожженную глину. Если глина являет собой обожженную глину, ее предпочтительно обжигают посредством подвергания термической обработки при температуре 600-850°С.

В соответствии с одним вариантом осуществления основной компонент содержит известковую глину в таком количестве, что конечный связующий материал содержит 0,5-20 вес. % известковой глины в пересчете на сухое вещество без учета воды и диоксида углерода. Основной компонент сам по себе может содержать вплоть до 30 вес. % известковой глины. Глина может представлять собой либо сырую, либо обожженную известковую глину. Если известковая глина являет собой обожженную известковую глину, ее предпочтительно обжигают посредством подвергания термической обработки при температуре 600-850°С.

В соответствии с одним вариантом осуществления основной компонент содержит зольную пыль в таком количестве, что конечный связующий материал содержит 0,5-20 вес. % зольной пыли в пересчете на сухое вещество без учета воды и диоксида углерода. Основной компонент сам по себе может содержать вплоть до 30 вес. % зольной пыли. Зольная пыль часто содержит значительные количества диоксида кремния, SiO2. Поэтому зольная пыль может представлять собой предпочтительное вещество, если GGBS содержит относительно низкие концентрации диоксида кремния, SiO2.

В соответствии с одним вариантом осуществления основной компонент содержит по меньшей мере 20 вес. %, и более предпочтительно по меньшей мере 25 вес. % оксида алюминия, Al2O3, в пересчете на сухое вещество без учета воды и диоксида углерода. Преимущество данного варианта осуществления заключается в том, что относительно высокая концентрация оксида алюминия обеспечивает повышение прочности материала бетонного типа, изготовленного из связующего материала. Если количество оксида алюминия, Al2O3, является недостаточным в GGBS, то предпочтительно может добавляться большее количество оксида алюминия в основной компонент, например в форме минерала, содержащего оксид алюминия. Например, оксид алюминия, например аморфный оксид алюминия, может добавляться в основной компонент в количестве, которое соответствует 5-15 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

В соответствии с одним вариантом осуществления основной компонент содержит по меньшей мере 15 вес. % диоксида кремния, SiO2, в пересчете на сухое вещество без учета воды и диоксида углерода. Преимущество данного варианта осуществления заключается в том, что относительно высокая концентрация диоксида кремния обеспечивает повышение прочности материала бетонного типа, изготовленного из связующего материала. Если количество диоксида кремния, SiO2, является недостаточным в основном компоненте, то может подаваться большее количество диоксида кремния, например в форме минерала, содержащего диоксид кремния.

Предпочтительно основной компонент содержит по меньшей мере 20 вес. % оксида алюминия, в виде Al2O3, в пересчете на сухое вещество без учета воды и диоксида углерода, и предпочтительно по меньшей мере 15 вес. % диоксида кремния, в виде SiO2, в пересчете на сухое вещество без учета воды и диоксида углерода. Преимущество данного варианта осуществления заключается в том, что при щелочной активации связующего материала, которая будет описана далее в данном документе, оксид алюминия и диоксид кремния объединяются с образованием значительного количества силиката алюминия (Al2O3.2SiO2.2H2O) при щелочной активации.

Активирующий компонент

Активирующий компонент предназначен для щелочной активации оксида алюминия, Al2O3, и диоксида кремния, SiO2, составных основного компонента. В щелочную активацию вовлекаются ионы натрия.

Активирующий компонент составляет 5-50 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода. Более предпочтительно активирующий компонент составляет 10-45 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Без ограничения какой-либо теорией, из этого следует, что ионы натрия как-бы приводят к улучшенной растворимости ионов алюминия и обеспечивают ионам алюминия большую подверженность реакции с диоксидом кремния с образованием большей части необходимого силиката алюминия (Al2O3.2SiO2.2H2O). Более того, поскольку ионы алюминия обеспечивают принудительное образование силиката алюминия, ионы алюминия будут менее склонны к образованию эттрингита (3СаО Al2O3 3CaSO4⋅32H2O), который необходим в меньшей степени, поскольку он имеет более низкую прочность, чем силикат алюминия. Таким образом, из этого следует, что применение активирующего компонента по настоящему изобретению как-бы приводит к повышенному образованию необходимого силиката алюминия и к уменьшенному образованию менее необходимого эттрингита.

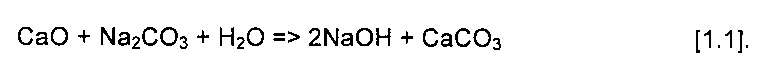

В активацию на основе ионов натрия вовлекается смесь, образующая гидроксид натрия. Смесь, образующая гидроксид натрия, в соответствии с одним вариантом осуществления может включать обожженную известь, СаО, и карбонат натрия, Na2CO3. Как обожженная известь, так и карбонат натрия характеризуются относительно умеренными затратами и легки в обращении. Когда связующий материал смешивают с водой при получении материала бетонного типа между обожженной известью, СаО, и карбонатом натрия, Na2CO3, происходит следующая реакция:

Когда добавляют воду в сочетании с применением связующего материала для получения материала бетонного типа, посредством вышеуказанной реакции, образуется гидроксид натрия, NaOH. Во время щелочной активации основного компонента в смеси связующего материала, агрегата и воды будет достигаться высокая концентрация гидроксида натрия. Гидроксид натрия выполняет функцию активатора, улучшая растворимость алюминия с повышением образования силиката алюминия (Al2O3.2SiO2.2H2O), как обсуждалось в данном документе выше.

Смесь, образующая гидроксид натрия, в активирующем компоненте предпочтительно содержит карбонат натрия и обожженную известь при соотношении обожженной извести и карбоната натрия, которое предпочтительно соответствует отношению обожженной извести к карбонату натрия:

СаО:Na2CO3 = от 1:1 до 1:6, более предпочтительно от 1:1 до 1:5 и еще более предпочтительно от 1:1 до 1:3 в соотношении вес на вес и в пересчете на сухое вещество без учета воды и диоксида углерода.

В соответствии с одним вариантом осуществления смесь, образующая гидроксид натрия, в активирующем компоненте содержит обожженную известь, СаО, в таком количестве, что конечный связующий материал содержит от 1,5 до 5 вес. % СаО в пересчете на сухое вещество без учета воды и диоксида углерода. Было обнаружено, что данное количество обеспечивает надлежащую активацию основного компонента.

В соответствии с одним вариантом осуществления смесь, образующая гидроксид натрия, в активирующем компоненте содержит карбонат натрия, Na2CO3, в таком количестве, что конечный связующий материал содержит 2-25 вес. % Na2CO3 в пересчете на сухое вещество без учета воды и диоксида углерода, более предпочтительно 10-20 вес. % Na2CO3 в пересчете на сухое вещество без учета воды и диоксида углерода. Было обнаружено, что данное количество обеспечивает эффективную активацию основного компонента.

В соответствии с одним вариантом осуществления смесь, образующая гидроксид натрия, содержит обожженную известь, СаО, и карбонат натрия, Na2CO3, но не содержит или почти не содержит гидроксид натрия. Данный вариант осуществления предусматривает смесь, образующая гидроксид натрия, которая характеризуется низкими затратами.

В соответствии с одним вариантом осуществления смесь, образующая гидроксид натрия, содержит обожженную известь, СаО, карбонат натрия, Na2CO3, а также гидроксид натрия, NaOH. Гидроксид натрия непосредственно доступен для реакции с образованием ионов натрия, улучшающих растворимость ионов алюминия. Смесь, образующая гидроксид натрия, может содержать гидроксид натрия в таком количестве, что конечный связующий материал содержит 1-15 вес. % NaOH, более предпочтительно 1-12 вес. % NaOH в пересчете на сухое вещество без учета воды и диоксида углерода. Данный вариант осуществления предусматривает как низкие затраты, так и высокую и легко предсказуемую концентрацию ионов натрия. Более того, необходимые свойства конечного связующего материала можно регулировать очень точно, например посредством добавления базовой загрузки обожженной извести, СаО, и карбоната натрия, Na2CO3, а затем постепенного получения/добавления количества гидроксида натрия, NaOH, пока не будет получен конечный связующий материал с необходимыми свойствами.

Активирующий компонент также содержит сульфат алюминия, Al2(SO4)3. В соответствии с одним вариантом осуществления активирующий компонент также содержит сульфат кальция, CaSO4. Без ограничения какой-либо теорией, содержащее сульфат вещество в активирующем компоненте, по-видимому, способствует активации основного компонента. Таким образом, основной компонент, содержащий GGBS, активируют как щелочью, так и сульфатом.

В соответствии с одним вариантом осуществления активирующий компонент содержит сульфат алюминия, Al2(SO4)3, в таком количестве, что конечный связующий материал содержит от 1 до 25 вес. % Al2(SO4)3 в пересчете на сухое вещество без учета воды и диоксида углерода, более предпочтительно 5-20 вес. % Al2(SO4)3 в пересчете на сухое вещество без учета воды и диоксида углерода и еще более предпочтительно 10-20 вес. % Al2(SO4)3 в пересчете на сухое вещество без учета воды и диоксида углерода. Доказано, что такие количества сульфата алюминия приводят к эффективной активации основного компонента.

Сульфат алюминия, Al2(SO4)3, образуется при смешивании с раствором воды и серной кислоты при очень низком значении рН. Для достижения необходимой активации основного компонента такой кислый компонент нейтрализуют гидроксидом натрия, NaOH, полученным из смеси, образующей гидроксид натрия, в активирующем компоненте. Подходящее количество смеси, образующей гидроксид натрия, в активирующем компоненте зависит, в дополнение к другим факторам, таким как активация основного компонента, также от количества Al2(SO4)3 - Активирующий компонент предпочтительно содержит сульфат алюминия, Al2(SO4)3, и смесь, образующую гидроксид натрия, при таком соотношении, что 1 часть по весу конечного связующего материала, смешанная с 0,3 части по весу воды, дает в результате значение рН по меньшей мере 12,5. Предпочтительно, количество смеси, образующей гидроксид натрия, достаточно велико для достижения основного значения рН по меньшей мере 12,5, предпочтительно рН составляет около 13, когда конечный связующий материал, агрегированный материал и вода смешаны для образования материала бетонного типа.

В соответствии с одним вариантом осуществления активирующий компонент содержит сульфат кальция, CaSO4, в таком количестве, что конечный связующий материал содержит максимум 5 вес. %, более предпочтительно максимум 2 вес. % CaSO4 в пересчете на сухое вещество без учета воды и диоксида углерода. Без ограничения какой-либо теорией, из этого следует, что присутствие сульфата кальция как-бы способствует образованию эттрингита. Поэтому присутствие сульфата кальция, по-видимому, частично препятствует стимулирующему действию силиката алюминия при щелочной активации. Таким образом, в соответствии сданным вариантом осуществления концентрацию сульфат кальция поддерживают низкой. В соответствии с предпочтительным вариантом осуществления активирующий компонент содержит сульфат кальция, CaSO4, в таком количестве, что конечный связующий материал содержит менее 1 вес. % CaSO4 в пересчете на сухое вещество без учета воды и диоксида углерода.

Дополнительные добавки

Связующий материал вдобавок к основному компоненту и активирующему компоненту может содержать одну или несколько дополнительных добавок для достижения необходимых свойств связующего материала.

Связующий материал может содержать пластификаторы для улучшения способности подвергаться обработке. Конечный связующий материал может содержать, например, от 0,5 до 3 вес. % подходящего пластификатора в пересчете на сухое вещество без учета воды и диоксида углерода.

В соответствии с одним вариантом осуществления конечный связующий материал содержит комплексное связующее натрия. Комплексное связующее натрия может быть полезно при некоторых условиях для связывания ионов натрия, которые либо находятся в свободной форме, либо являются частью легкорастворимых соединений в материале бетонного типа, для уменьшения выщелачивания ионов натрия из материала бетонного типа. В соответствии с одним вариантом осуществления комплексное связующее натрия представляет собой EDTA, этилендиаминтетрауксусную кислоту. В соответствии с одним вариантом осуществления конечный связующий материал содержит 0,1-1,0 вес. % EDTA в пересчете на сухое вещество без учета воды и диоксида углерода.

Конечный связующий материал предпочтительно характеризуется числом по Блейну по меньшей мере 3500 см2/г. Это обеспечивает эффективный и высоко реакционноспособный связующий материал.

В соответствии с дополнительным аспектом настоящее изобретение относится к материалу бетонного типа, который содержит связующий материал, описанный выше в данном документе, и агрегированный материал. Преимущество данного материала бетонного типа заключается в том, что он обеспечивает высокую механическую прочность.

В соответствии с еще одним дополнительным аспектом настоящее изобретение относится к способу получения материала бетонного типа, при этом способ включает смешивание связующего материала, описанного выше в данном документе, с водой и агрегированным материалом и обеспечение затвердевания смеси с образованием материала бетонного типа. Преимущество данного способа заключается в том, что он обеспечивает образование высокопрочного материала бетонного типа при ограниченном образовании диоксида углерода в ходе осуществления способа.

В соответствии с предпочтительным вариантом осуществления способ включает смешивание 1 части по весу связующего материала с 2-8, более предпочтительно 2-5 частями по весу агрегированного материала и добавление 0,2-1,5 части по весу воды. Данный способ обеспечивает материал бетонного типа с высокой механической прочностью.

Дополнительные объекты и признаки настоящего изобретения будут очевидны из описания подробных примеров и формулы изобретения.

Подробное описание примеров изобретения

Пример 1

Связующий материал в соответствии с примером 1 получали посредством применения основного компонента, активирующего компонента и необязательно комплексного связующего натрия в соответствии с первым вариантом осуществления настоящего изобретения.

Основной компонент имел следующий состав в вес. % конечного связующего материала:

измельченный гранулированный доменный шлак (GGBS) в форме продукта "AHWZ Gemahlener

49,0 вес. %;

аморфный оксид алюминия в виде Aluminiumoxyd trocken SO143, полученного от Dadco Alumina Ltd, производственные мощности в Стад, Германия, количество в пересчете на Al2O3, на сухое вещество без учета воды и диоксида углерода:

9,5 вес. %.

Таким образом, основной компонент составлял всего 58,5 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Основной компонент после смешивания измельченного гранулированного доменного шлака и аморфного оксида алюминия содержал следующие компоненты:

Более того, связующий материал в соответствии с примером 1 содержал активирующий компонент. Активирующий компонент имел следующий состав в вес. % конечного связующего материала:

карбонат натрия, приобретенный в виде Natrium carbonat light, CAS 497-19-8, от Soda Polska Ciech, Иновроцлав, Польша, количество в пересчете на Na2СО3, на сухое вещество без учета воды и диоксида углерода:

12,5 вес. %;

сульфат алюминия, приобретенный в виде Aluminiumsulfat 17/18, CAS 16828-12-9, от Ferdco Deutschland GmbH, Нюрнберг, Германия, количество в пересчете на Al2(SO4)3, на сухое вещество без учета воды и диоксида углерода:

15 вес. %;

гидроксид натрия, приобретенный в виде Atznatron, CAS 1310-73-2, от BASF The Chemical Company, Людвигсхафен, Германия, количество в пересчете на NaOH на сухое вещество без учета воды и диоксида углерода:

10 вес. %;

оксид кальция, приобретенный в виде Kalkoxyd от Kalkwerk Dullinger, Зальцбург-Эльсбетен, Австрия, количество в пересчете на СаО, на сухое вещество без учета воды и диоксида углерода:

3 вес. %.

Таким образом, активирующий компонент составлял всего 40,5 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Необязательно конечный связующий материал также может содержать комплексное связующее натрия, например EDTA (этилендиаминтетрауксусную кислоту):

вплоть до 1 вес. %.

Поэтому состав конечного связующего материала в соответствии с примером 1 в пересчете на сухое вещество без учета воды и диоксида углерода может быть следующим:

*Если комплексное связующее составляет менее 1 вес. % или если комплексное связующее отсутствует совсем, соответственно увеличивают количества основного компонента и активирующего компонента.

Основной компонент и активирующий компонент, указанные выше, но без комплексного связующего натрия, подавали в смеситель типа PFT Multimix, доступный от Knauf PFT GmbH & Co. KG, Ипхофен, Германия, и при этом смешивали друг с другом с образованием однородной порошкообразной смеси, составляющей конечный связующий материал из примера 1.

Конечный связующий материал из примера 1, описанный выше, затем применяли для получения материала бетонного типа. Материал бетонного типа образовывали посредством смешивания следующих компонентов в бетономешалке (AL-КО ТОР 1402 R) в течение одного часа, при этом материал бетонного типа содержал следующие ингредиенты:

1) конечный связующий материал (в соответствии с примером 1) в пересчете на сухое вещество без учета воды и диоксида углерода:

250 частей по весу,

2) CEN Normsand, песок в соответствии с DIN-EN 196-1, доступный от компании Normensand GmbH, Беккум, Германия:

670 частей по весу,

3) вода:

80 частей по весу.

Общий вес смеси составлял приблизительно 10 кг.

Было обнаружено, что рН смеси конечного связующего материала, агрегата и воды в соответствии с примером 1 составлял рН 13.

Пример 2

Связующий материал в соответствии с примером 2 получали посредством применения основного компонента и активирующего компонента в соответствии со вторым вариантом осуществления настоящего изобретения.

Основной компонент имел следующий состав в вес. % конечного связующего материала:

измельченный гранулированный доменный шлак (GGBS) (аналогичного типа, что и в примере 1) в пересчете на сухое вещество без учета воды и диоксида углерода:

55 вес. %;

аморфный оксид алюминия (аналогичного типа, что и в примере 1) в количестве в пересчете на Al2O3, на сухое вещество без учета воды и диоксида углерода:

10 вес. %.

Таким образом, основной компонент составлял всего 65,0 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Активирующий компонент имел следующий состав в вес. % конечного связующего материала:

карбонат натрия (аналогичного типа, что и в примере 1) в количестве в пересчете на Na2CO3, на сухое вещество без учета воды и диоксида углерода:

17 вес. %;

сульфат алюминия (аналогичного типа, что и в примере 1) в количестве в пересчете на Al2(SO4)3, на сухое вещество без учета воды и диоксида углерода:

15 вес. %;

оксид кальция (аналогичного типа, что и в примере 1) в количестве в пересчете на СаО, на сухое вещество без учета воды и диоксида углерода:

3 вес. %.

Таким образом, активирующий компонент составлял всего 35 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Поэтому состав конечного связующего материала в соответствии с примером 2 в пересчете на сухое вещество без учета воды и диоксида углерода был следующим:

Основной компонент и активирующий компонент смешивали друг с другом способом, аналогичным способу, описанному в отношении примера 1, с образованием конечного связующего материала. Затем конечный связующий материал из примера 2 применяли для получения материала бетонного типа с применением бетономешалки аналогичным образом, как описано выше со ссылкой на пример 1, при этом материал бетонного типа содержал следующие ингредиенты:

1) конечный связующий материал (в соответствии с примером 2) в пересчете на сухое вещество без учета воды и диоксида углерода:

250 частей по весу,

2) CEN Normsand (аналогичного типа, что и в примере 1):\

670 частей по весу,

3) вода:

80 частей по весу.

Общий вес смеси бетонного типа из примера 2 составлял 100 кг.

Применяли вышеуказанную смесь бетонного типа для образования образцов для испытания из материала бетонного типа, изготовленного в соответствии с примером 2. Сравнительный пример

Сравнительный пример бетонного материала получали с применением цемента из уровня техники. Сравнительный пример бетонного материала содержал следующие ингредиенты:

1) портландцемент, приобретенный в виде Portlandzement EN 197-1, Chromatarm, CEII/B-M (S-L) 32,5 R, от компании Zementfabrik Leube, Зальцбург-Гартеной, Австрия, в пересчете на сухое вещество без учета воды и диоксида углерода:

250 частей по весу,

2) CEN Normsand (аналогичного типа, что и в примере 1):

670 частей по весу,

3) вода:

80 частей по весу.

Общий вес бетонной смеси из сравнительного примера составлял 100 кг.

Бетонную смесь применяли с образованием образцов для испытания из материала бетонного типа, изготовленного в соответствии со сравнительным примером, аналогичного тому, который был изготовлен для примера 2.

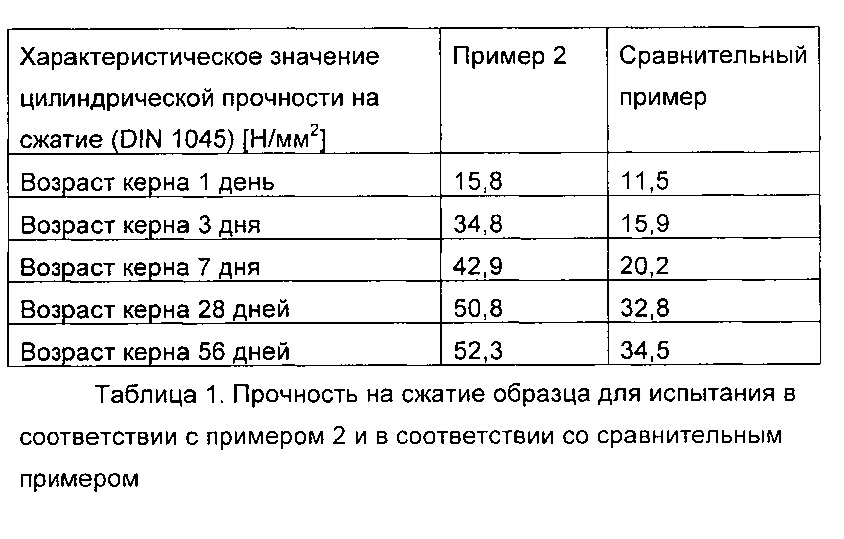

Результаты испытания

Образцы для испытания, полученные в примере 2 и в сравнительном примере 1, испытывали в соответствии со стандартом для проведения испытания DIN 1045. Результаты были следующие:

Из таблицы 1 ясно, что материал бетонного типа из примера 2 имеет значительно более высокую механическую прочность, чем материал из уровня техники на основе портландцемента для сравнительного примера. Для керна возрастом 28 дней материал бетонного типа из примера 2 имел на 54% более высокую прочность на сжатие, чем бетон из сравнительного примера.

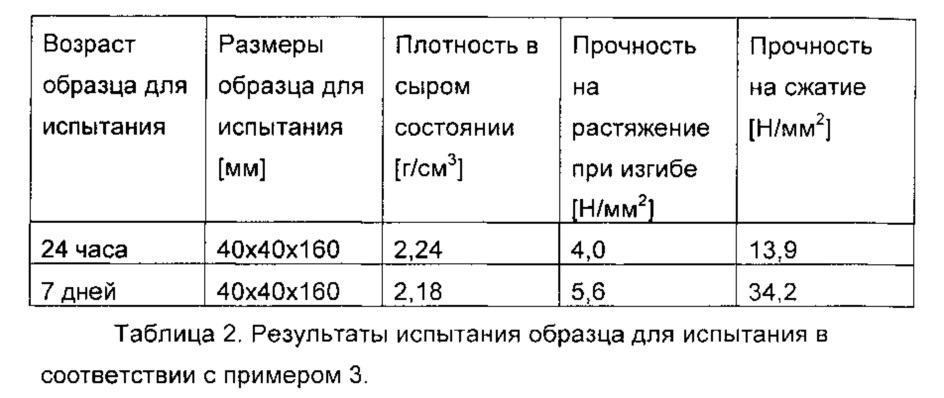

Пример 3

Дополнительно испытывали связующий материал в соответствии с вышеуказанным примером 2 согласно настоящему изобретению.

Получение связующей пасты было следующим. Смешивали 500 г связующего материала с водой в растворосмесителе в течение 3 минут при низкой скорости, затем разливали в кольца vicat и измеряли глубину проникания с помощью прибора vicat. Добавляли воду, пока не была достигнута глубина проникания (6±2) мм между указателем уровня и базовой пластиной.

Определение прочности на сжатие проводили в соответствии с

Испытания также проводили на материале согласно настоящему изобретению в отношении прочности цемента. Определения выполняли в соответствии с

Пример 4

Первый связующий материал в соответствии с примером 4 получали посредством применения основного компонента, активирующего компонента и необязательно комплексного связующего натрия.

Основной компонент имел следующий состав в вес. % конечного связующего материала:

измельченный гранулированный доменный шлак (GGBS) в форме продукта "AHWZ Gemahlener

75,0 вес. %;

метакаолин:

9,5 вес. %.

Таким образом, основной компонент составлял всего 84,5 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Более того, связующий материал в соответствии с примером 4 содержал активирующий компонент. Активирующий компонент имел следующий состав в вес. % конечного связующего материала:

карбонат натрия, приобретенный в виде Natrium carbonat light, CAS 497-19-8, от Soda Polska Ciech, Иновроцлав, Польша, количество в пересчете на Na2CO3, на сухое вещество без учета воды и диоксида углерода:

12,5 вес. %;

оксид кальция, приобретенный в виде Kalkoxyd от Kalkwerk Dullinger, Зальцбург-Эльсбетен, Австрия, количество в пересчете на СаО, на сухое вещество без учета воды и диоксида углерода:

3 вес. %.

Таким образом, активирующий компонент составлял всего 15,5 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Необязательно конечный связующий материал также может содержать комплексное связующее натрия, например EDTA (этилендиаминтетрауксусную кислоту):

вплоть до 1 вес. %.

Поэтому состав конечного связующего материала в соответствии с примером 4 в пересчете на сухое вещество без учета воды и диоксида углерода может быть следующим:

*Если комплексное связующее составляет менее 1 вес. % или если комплексное связующее отсутствует совсем, соответственно увеличивают количества основного компонента и активирующего компонента.

Основной компонент и активирующий компонент, указанные выше, но без комплексного связующего натрия, подавали в смеситель типа PFT Multimix, доступный от Knauf PFT GmbH & Co. KG, Ипхофен, Германия, и при этом смешивали друг с другом с образованием однородной порошкообразной смеси, составляющей первый конечный связующий материал из примера 4.

Первый конечный связующий материал из примера 4, описанный выше, затем применяли для получения материала бетонного типа. Материал бетонного типа образовывали посредством смешивания следующих компонентов в бетономешалке (AL-KO ТОР 1402 R) в течение одного часа, при этом материал бетонного типа содержал следующие ингредиенты:

4) конечный связующий материал (в соответствии с примером 1) в пересчете на сухое вещество без учета воды и диоксида углерода:

250 частей по весу,

5) CEN Normsand, песок в соответствии с DIN-EN 196-1, доступный от компании Normensand GmbH, Беккум, Германия:

670 частей по весу,

6) вода:

80 частей по весу.

Общий вес смеси составлял приблизительно 10 кг.

Было обнаружено, что рН смеси конечного связующего материала, агрегата и воды в соответствии с примером 4 составлял рН 13.

Второй связующий материал в соответствии с примером 4 получали посредством применения основного компонента, активирующего компонента и необязательно комплексного связующего натрия в соответствии с вариантом осуществления настоящего изобретения.

Основной компонент имел следующий состав в вес. % конечного связующего материала:

измельченный гранулированный доменный шлак (GGBS) в форме продукта "AHWZ Gemahlener

70,0 вес. %;

аморфный оксид алюминия в виде Aluminiumoxyd trocken S0143, полученного от Dadco Alumina Ltd, производственные мощности в Стад, Германия, количество в пересчете на Al2O3, на сухое вещество без учета воды и диоксида углерода:

10 вес. %.

Таким образом, основной компонент составлял всего 80,0 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Более того, связующий материал содержал активирующий компонент.Активирующий компонент имел следующий состав в вес. % конечного связующего материала:

карбонат натрия, приобретенный в виде Natrium carbonat light, CAS 497-19-8, от Soda Polska Ciech, Иновроцлав, Польша, количество в пересчете на Ha2O3, на сухое вещество без учета воды и диоксида углерода:

17,0 вес. %;

оксид кальция, приобретенный в виде Kalkoxyd от Kalkwerk Dullinger, Зальцбург-Эльсбетен, Австрия, количество в пересчете на СаО, на сухое вещество без учета воды и диоксида углерода:

3 вес. %.

Таким образом, активирующий компонент составлял всего 20 вес. % конечного связующего материала в пересчете на сухое вещество без учета воды и диоксида углерода.

Необязательно конечный связующий материал также может содержать комплексное связующее натрия, например EDTA (этилендиаминтетрауксусную кислоту):

вплоть до 1 вес. %.

Поэтому состав второго конечного связующего материала в соответствии с примером 4 в пересчете на сухое вещество без учета воды и диоксида углерода может быть следующим:

*Если комплексное связующее составляет менее 1 вес. % или если комплексное связующее отсутствует совсем, соответственно увеличивают количества основного компонента и активирующего компонента.

Основной компонент и активирующий компонент, указанные выше, но без комплексного связующего натрия, подавали в смеситель типа PFT Multimix, доступный от Knauf PFT GmbH & Co. KG, Ипхофен, Германия, и при этом смешивали друг с другом с образованием однородной порошкообразной смеси, составляющей конечный связующий материал из примера 4.

Конечный связующий материал из примера 4, описанный выше, затем применяли для получения материала бетонного типа. Материал бетонного типа образовывали посредством смешивания следующих компонентов в бетономешалке (AL-KO ТОР 1402 R) в течение одного часа, при этом материал бетонного типа содержал следующие ингредиенты:

7) конечный связующий материал (в соответствии с примером 4) в пересчете на сухое вещество без учета воды и диоксида углерода:

250 частей по весу,

8) CEN Normsand, песок в соответствии с DIN-EN 196-1, доступный от компании Normensand GmbH, Беккум, Германия:

670 частей по весу,

9) вода:

80 частей по весу.

Общий вес смеси составлял приблизительно 10 кг.

Было обнаружено, что рН смеси конечного связующего материала, агрегата и воды в соответствии с примером 4 составлял рН 13.

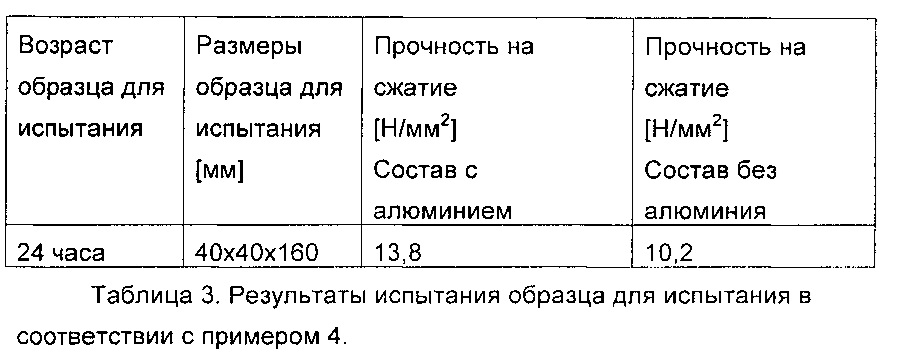

В испытаниях в примере 4 продемонстрировали влияние ионов алюминия, применяемых согласно настоящему изобретению. Испытания также проводили на составах с содержащим ионы алюминия материалом и без него. Определения прочности выполняли в соответствии с

Как видно из результатов, использование алюминия играет важную роль в отношении прочностной характеристики при применении активируемого щелочью связующего материала на основе шлака согласно настоящему изобретению.

Следует понимать, что в пределах объема приложенной формулы изобретения, возможно множество модификаций вариантов осуществления, описанных выше.

Подводя итог, связующий материал, пригодный для образования материала бетонного типа, содержит в пересчете на сухое вещество без учета воды и диоксида углерода основной компонент, составляющий 50-95 вес. % связующего материала и содержащий измельченный гранулированный доменный шлак, и активирующий компонент, составляющий 5-50 вес. % связующего материала и содержащий сульфат алюминия, а также смесь, образующую гидроксид натрия. Конечный связующий материал содержит в пересчете на сухое вещество без учета воды и диоксида углерода: измельченный гранулированный доменный шлак: 35-95 вес. %, сульфат алюминия, Al2(SO4)3: 1-25 вес. %, смесь, образующую гидроксид натрия: 4-35 вес. %.

Реферат

Настоящее изобретение относится к связующему материалу, пригодному для образования материала бетонного типа. Связующий материал, пригодный для образования бетонного материала, содержит в пересчете на сухое вещество основной компонент, составляющий 50-95 вес.% связующего материала, где указанный основной компонент содержит по меньшей мере 20 вес.% оксида алюминия AlOв пересчете на сухое вещество и включает измельченный гранулированный доменный шлак и возможно по меньшей мере одно дополнительное вещество, выбранное из группы, состоящей из глины, известковой глины и зольной пыли, и активирующий компонент, составляющий 5-50 вес.% связующего материала, где активирующий компонент содержит сульфат алюминия и смесь, образующую гидроксид натрия, которая содержит карбонат натрия NaCOи оксид кальция СаО, при этом связующий материал содержит в пересчете на сухое вещество измельченный гранулированный доменный шлак 35-95 вес.%, сульфат алюминия Al(SO)1-25 вес.%, смесь, образующую гидроксид натрия, 4-35 вес.%, дополнительное вещество 0-5 вес.%. Способ получения бетонного материала, характеризующийся смешиванием указанного выше связующего материала с водой и агрегированным материалом и обеспечением затвердевания смеси. Бетонный материал, характеризующийся тем, что получен указанным выше способом. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение механических свойств при низких затратах. 3 н. и 10 з.п. ф-лы, 4 пр., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Невыцветающие цементирующие материалы

Легкие цементирующие композиции и строительные изделия и способы их изготовления

Комментарии