Способ и устройство для проведения эндотермических газофазных или газ-твердотельных реакций - RU2752976C2

Код документа: RU2752976C2

Чертежи

Описание

Настоящее изобретение относится к способу проведения эндотермических газофазных или газ-твердотельных реакций, причем в фазе образования продукта в первой зоне реактора, зоне образования продукта, которая по меньшей мере частично заполнена частицами твердого вещества, причем частицы твердого вещества находятся в форме неподвижного слоя, подвижного слоя и частично или полностью в форме псевдоожиженного слоя, проводят эндотермическую реакцию, и поток газа, содержащего продукт, в области самого высокого температурного уровня плюс или минус 200 К выводят из зоны образования продукта, и поток газа, содержащего продукт, пропускают через вторую зону реактора, зону рекуперации тепла, которая по меньшей мере частично содержит неподвижный слой, причем тепло потока газа, содержащего продукт, накапливается в неподвижном слое, и на последующем этапе очистки продувочный газ пропускают в том же направлении потока через зону образования продукта и зону рекуперации тепла, и в зоне нагрева, которая расположена между зоной образования продукта и зоной рекуперации тепла, вводят тепло, необходимое для эндотермической реакции, в поток газа, содержащего продукт, и в продувочный поток, или в продувочный поток, и затем в фазе регенерации газ протекает в обратном направлении через две зоны реактора и нагревает зону образования продукта. Кроме того, настоящее изобретение относится к структурированному реактору и его применению.

Эндотермические реакции часто являются началом производственной цепочки в химической промышленности, например, при крекинге нефтяных фракций, риформинге природного газа или лигроина, дегидрировании пропана, дегидроароматизации метана до бензола, обратимой реакции Будуара, газификация угля или пиролизе углеводородов. Для достижения технически и экономически привлекательных выходов указанные реакции должны протекать при температуре между 500 и 1700°С. Причина этого заключается в основном в термодинамическом ограничении равновесной конверсии. Обеспечение необходимого тепла реакции на этом температурном уровне представляет собой серьезную техническую проблему.

В уровне техники для интегрированного с тепловыми процессами проведения эндотермических процессов используют реакторы с псевдоожиженным слоем (Levenspiel, О. (1988), Chemical engineering's grand adventure, Chemical Engineering Science, 43 (7), 1427-1435). Для обеспечения теплом эндотермической реакции в основном используют четыре концепции.

В уровне техники было предложено (см. Fluidization Engineering, 2-ое издание, Butterworth-Heinemann, 1991, Daizo Kunii, Octave Levenspiel) осуществлять подвод тепла через циркулирующие потоки частиц, например частиц катализатора. При данной технике частицы катализатора попеременно проходят цикл образования продукта и цикл регенерации в циркулирующем псевдоожиженном слое. В результате частицы не только выступают в роли катализатора, но и одновременно в качестве теплоносителя для обеспечения теплом эндотермической реакции. В реакционной камере частицы катализатора охлаждаются за счет эндотермы реакции и непрерывно покрываются, например, углеродсодержащими отложениями. Для нагрева и удаления углеродсодержащего слоя их обрабатывают в зоне регенерации тепла горячим регенерирующим газом. Необходимым условием для данной техники, однако, являются устойчивые к воздействию кислорода и механических нагрузок частицы.

В заявке на патент США US 2002/0007594 раскрывается способ параллельного получения водорода и углеродсодержащих продуктов, в котором природный газ вводят в реакционное пространство и термически разлагают в присутствии богатого углеродом твердого вещества. В заявке US 2002/0007594 раскрывается, что углеродсодержащее твердое вещество нагревают в реакторе, отделенном от реакционного пространства термического разложения. Нагревание происходит посредством отходящих газов, возникающих при сгорании углеводородов или водорода. Затем нагретое твердое вещество вводят в реакционное пространство.

Недостаток использования твердого вещества в качестве теплоносителя состоит в том, что твердое вещество должно нагреваться выше уровня температуры реакции в отдельной камере сгорания и циркулировать между камерой сгорания и реакционной камерой. Эксплуатация горячего твердого вещества приводит к экстремальным термическим и механическим нагрузкам на реактор и управляющие устройства. Кроме того, поток твердых частиц связан с теплопотреблением реакции, и равномерное распределениемассовых потоков по поперечному сечению является необходимым условием для достижения оптимальной интеграции тепла. Следовательно, соотношение между потоком газа и потоком твердых частиц можно регулировать только в узком диапазоне. Кроме того, поток продукта пиролиза проходит через область падения температуры, в котором может иметь место обратная реакция. Таким образом, в этой области реактора может иметь место реакция обратная целевой реакции и снижаться выход газообразных целевых продуктов. Например, в случае пиролиза метана потеря выхода может составлять до 5%, в случае парового риформинга метана - до 50%.

В уровне техники (например, патенте США US 6,331,283) дополнительно раскрываются автотермические способы, в которых тепло, требуемое для эндотермической реакции, образуется в результате экзотермической сопутствующей реакции в том же реакционном пространстве. Недостатком указанных автотермических способов является загрязнение потока газообразных продуктов дымовыми газами, например, в случае пиролиза углеводородов унос углеродсодержащих компонентов в обогащенный водородом поток продуктов. Кроме того, невыгодными являются потери в выходе продукта, в случае пиролиза углеводородов существенная потеря пиролизного углерода. Кроме того, нагревание топливного газа для экзотермической сопутствующей реакции может быть вредным для интеграции тепла.

В патенте США US 4,240,805 описан циклический процесс риформинга в потоке для получения водорода в реакторе с неподвижным слоем. В фазе образования продукта газообразный реагент нагревают в заполненной твердыми частицами зоне 1 реактора, и превращают в зоне 2 реактора, которая заполнена катализатором. Поток продуктов покидает зону 2 при высоких температурах и охлаждается в зоне 3, которая заполнена инертным материалом. В фазе регенерации водород и кислород отдельно друг от друга протекают через зону 3 в противоположном направлении к потоку продуктов и нагреваются. В зоне 2 водород и кислород объединяют, так что реакция горения нагревает зоны 2 и 1, и фаза образования продукта может начинаться снова.

В заявке на патент США US 2003/0235529 описано получение синтез-газа в циклически эксплуатируемом 2-зонном реакторе с неподвижным слоем. Первая зона реактора заполнена катализаторами, а вторая зона заполнена инертным материалом. В фазе образования продукта реакция происходит в первой зоне, а поток горячего продукта охлаждается во второй зоне. В фазе регенерации через реактор в обратном направлении потока пропускают кислород и топливо, которые сгорают при переходе из зоны 2 в зону 1 и подают тепло для следующей фазы образования продукта. Из фиг. 2 заявки на патент США US 2003/0235529 следует, что в случае риформинга (Reform, 149) фронт реакции (правый склон) движется намного быстрее, чем чистый температурный фронт (левый склон). Недостатком раскрытого режима работы в случае указанных не синхронных температурных фронтов является то, что для установки исходного профиля для следующего цикла из реактора принудительно отводят энергию, что приводит к увеличению потребления энергии. Как показано в примере 1, от оптимальной установки потоков теплоемкости между фазой образования продукта и фазой регенерации, составляющей 1:1, отклоняются в 4 раза, чтобы можно было достичь приемлемой конверсии риформинга. Согласно примеру 182,35% и согласно примеру 274,64% выделенного тепла используют для риформинга.

В заявке на патент США US 2007/0003478 описано циклическое получение синтез-газа в 3-зонном реакторе с неподвижным слоем. Зоны 1 и 3 заполнены инертным материалом, а зона 2 - катализатором. В фазе образования продукта 1 газообразный исходный реагент нагревается в зоне 1. Кислород подают перед зоной 2, так что в зоне 2 обеспечивается достаточно тепла для эндотермической реакции синтез-газа. Затем поток продукта охлаждается в зоне 3. В фазе образования продукта 2 газообразный исходный реагент в зоне 3 нагревают в обратном направлении потока, и кислород подают перед зоной 2. Таким образом, в заявке US 2007/0003478 фаза регенерации не описана. Реакционное пространство и технологический режим симметричны.

Третья концепция основана на непрямом переносе тепла, например, рекуперативно (например, ЕР 15168206) или по тепловым трубам (например, US 4372377) от экзотермической к эндотермической реакционной камере. Недостатком данной концепции являются сложные внутренние элементы в горячей секции реакционной камеры, которые выдвигают высокие материальные и конструктивные требования к уплотнению и недопущению термических напряжений. Кроме того, данные внутренние элементы мешают потоку частиц твердого вещества. Другой проблемой данной концепции является загрязнение поверхностей теплообменника; например, в случае пиролиза углеводородов осаждение пиролитического углерода предпочтительно происходит на горячих поверхностях.

Четвертая концепция основана на использовании газообразных теплоносителей для подачи тепла для эндотермических реакций разложения:

В международной заявке WO 2013/004398 раскрывается, что тепловая энергия для теплоносителя вырабатывается за пределами реакционного пространства, а газообразный теплоноситель является инертным по отношению к реакции разложения и/или является продуктом этой реакции. Недостатком является то, что поток частиц твердого вещества связан с требованиями интеграции тепла. Кроме того, поток продукта реакции разложения проходит через область падения температуры, в котором может иметь место обратная реакция.

В патенте США US 2319679 описан способ пиролиза углеводородов до ацетилена в регенеративной печи, содержащей структурированную насыпку из кремнийкарбидного кирпича. Задача регенератора состоит в том, чтобы действовать как накопитель тепла для горячих отходящих газов топки. Это выполняется за счет нагрева в каждом случае одного из двух огнеупорных футерованных каналов горячими отходящими газами до тех пор, пока не произойдет переключение на второй канал при достижении заданной температуры. Нагретый канал теперь нагревает свежий газ. Одновременно другой канал снова нагревается отходящими газами, пока не произойдет повторное переключение. Процесс проводят циклически, с длительностью одного цикла от 3 до 5 минут. На первой фазе цикла регенеративная печь нагревается отходящими газами камеры сгорания до температур от 1100°С до примерно 1600°С. На последующей фазе образования продукта холодный газ процесса пропускают через предварительно нагретую насадку и подвергают пиролитической реакции. Пиролизный газ сразу после выхода из регенератора направляют в водяную баню и резко охлаждают для подавления дальнейшей реакции образовавшегося ацетилена. Процесс характеризуется тем, что встроенные приборы управления для регулирования процесса расположены в холодном месте, где они могут надежно переключаться на требуемую частоту. Недостатком этого процесса является отсутствие интеграции тепла в газ процесса.

В патенте США US 2,557,143 описан способ пиролиза углеводородов до «углеродной сажи» и водорода в регенеративной печи. Регенеративная печь состоит по меньшей мере из двух отдельных устройств: «реактора» и «печи». Оба устройства заполнены неупорядоченными насадками из термостойких частиц, например, керамических материалов или из углерода. Газ процесса пиролиза находится в контакте только с реактором. Второй газовый поток, например, водород или газ, инертный к реакции пиролиза, циркулирует как теплоноситель между реактором и печью. Процесс функционирует в циклическом режиме и включает четыре фазы:

Углеводород протекает через предварительно нагретую насадку в реакторе и превращается в водород и термическую сажу (1); Топливо сгорает, а теплота сгорания сохраняется в насадке печи (2); Неокислительный газ протекает через предварительно нагретую насадку печи (3); перегретый поток теплоносителя нагревает насадку реактора. Пиролиз производит водород и термическую сажу ("thermal black"). За время начальной фазы в реакторе образуется стационарное перманентное отложение сажи.

В установившемся рабочем режиме полученная сажа выводится вместе с газом процесса.

Недостатками этого процесса являются: потребность в запорной арматуре в горячей зоне технологического пространства, а также прохождение потока продукта пиролиза через область пониженной температуры, в которой может иметь место обратная реакция.

В патенте США US 7,943,808 раскрывается циклический способ с периодическим реверсированием потока для синтеза ацетилена в двухзонном реакторе. Первая и вторая зоны реактора выполнены по-разному. Поперечное сечение в первой зоне продольно разделено на два канала. Сечение второй зоны однородно. При этом во время первого полуцикла реакция горения между первой и второй зоной реактора генерирует тепло, которое накапливается во второй зоне реактора. Затем метан проходит через реактор в обратном направлении потока. При этом метан в предварительно нагретой второй зоне реактора превращается в ацетилен и быстро охлаждается в первой зоне реактора. Недостатком данного способа является сложность реактора, обусловленная структурированием поперечного сечения в первой зоне реактора. Данная конструкция реактора не позволяет загружать твердые вещества или выгружать их из реактора.

Задачей настоящего изобретения является преодоление упомянутых недостатков предшествующего уровня техники, т.е. предоставление концепции способа проведения эндотермических газофазных и эндотермических газ-твердотельных реакций, в которой (i) не требуется арматура в горячей области технологического пространства, (ii) возможен режим работы с интегрированным обратным теплообменом, при котором поток частиц твердого вещества не связан с требованиями по интеграции тепла и/или общей потребности в тепле, (iii) выбирают режим эксплуатации, который приводит к установке соотношения потоков теплоемкости между фазой образования продукта и фазой регенерации близкого к 1 : 1 и посредством этого обеспечивает синхронные температурные фронты, (iv) по возможности максимально долго исключают обратную реакцию газ-твердотельной реакции в потоке газообразного продукта, чтобы избежать образования сажи в потоке продукта и, следовательно, стадий очистки, (v) не требуется использование горячего твердого вещества и/или (vi) не возникает загрязнение в результате использования автотермического нагрева. Основное внимание уделяется задачам (ii) и (iii).

Описание изобретения

Данная задача решается с помощью способа проведения эндотермических газофазных или эндотермических газ-твердотельных реакций, который отличается тем, что в фазе образования продукта в первой зоне реактора зона образования продукта, которая по меньшей мере, частично заполнена частицами твердого вещества, причем частицы твердого вещества находятся в форме неподвижного слоя, подвижного слоя и частично или полностью в форме псевдоожиженного слоя, проводят эндотермическую реакцию, и поток газа, содержащего продукт, в диапазоне самого высокого температурного уровня, плюс - минус 200 К, выводят из зоны образования продукта, и поток газа, содержащего продукт, пропускают через вторую зону реактора, зону рекуперации тепла, которая по меньшей мере частично содержит неподвижный слой, причем тепло потока газа, содержащего продукт, накапливается в неподвижном слое, и на последующей стадии очистки продувочный газ пропускают в том же направлении потока через зону образования продукта и зону рекуперации тепла, и в зоне нагрева, которая расположена между зоной образования продукта и зоной рекуперации тепла, вводят тепло, необходимое для эндотермической реакции, в поток газа, содержащего продукт, и в продувочный поток, или в продувочный поток, и затем в фазе регенерации газ протекает в обратном направлении через две зоны реактора и нагревает зону образования продукта.

Под термином «самый высокий температурный уровень» понимают самую высокую температуру, достигаемую в соответствующей эндотермической реакции. Предпочтительно этот диапазон находится на самом высоком уровне температуры плюс - минус 150 К, предпочтительно плюс - минус 100 К, в частности плюс - минус 50 К.

Данная задача решается в частности, с помощью способа проведения эндотермических реакций, включающего стадии способа (а) введение газа, содержащего исходный реагент, в предварительно нагретую зону образования продукта и проведение эндотермической реакции в зоне образования продукта, которая по меньшей мере частично заполнена твердыми частицами (стадия способа: образование продукта), (b) при необходимости подвод тепла к газовому потоку, содержащему продукт, в зоне нагрева, которая расположена ниже по потоку от зоны образования продукта (стадия способа: подвод тепла), (с) перенос тепла от потока, содержащего продукт, со стадии (b) в неподвижный слой, включающий в частности материалы, которые являются инертными по отношению к целевой реакции и не являются продуктами целевой реакции, в зоне рекуперации тепла, расположенной ниже по потоку от зоны нагрева (стадия способа: накапливание тепла), (d) очистка зоны образования продукта и зоны регенерации тепла инертным продувочным газом в направлении потока газа, содержащего исходный реагент, (стадия способа: очистка), (е) подача тепла к потоку содержащего продукт газа в зоне нагрева, которая расположена ниже по потоку от зоны образования продукта (стадия способа: подача тепла), (f) прерывание введения газа, содержащего исходный реагент, и введение регенерирующего газа в зону рекуперации тепла в противоположном направлении потока относительно газа, содержащего исходный реагент, (g) передача тепла от нагретых на стадии (с) частиц твердого вещества и/или структурированных внутренних элементов на регенерирующий газ (стадия способа: высвобождение тепла), (h) передача тепла от регенерирующего газа, нагретого на стадии (g), на частицы твердого вещества в зоне образования продукта (стадия способа: нагревание), (i) прерывание подачи регенерирующего газа в зону рекуперации тепла и введение газа, содержащего исходный реагент, в предварительно нагретую зону образования продукта в направлении потока относительно регенерирующего газа аналогично стадии (а).

Данная задача решается кроме того с помощью структурированного реактора, включающего три зоны, зону образования продукта, содержащую насадку из частиц твердого вещества, зону нагрева и зону рекуперации тепла, содержащую неподвижный слой, например, насадки из частиц твердого вещества и/или формованных изделий из упорядоченных регенераторных внутренних элементов, таких как, например, монолиты или пластины (см.

Твердотельная насадка в зоне образования продукта также обозначается в дальнейшем как «слой образования продукта». Преимущественно слой образования продукта состоит из неупорядоченно расположенных частиц. Данные частицы могут быть реакционно-способными, каталитически активными или инертными. Неподвижный слой зоны образования продукта преимущественно является катализатором для эндотермической газофазной реакции, твердотельным контактным материалом для эндотермической газ-твердотельной реакции или продуктом эндотермической реакции.

Неподвижный слой в зоне рекуперации тепла также обозначается в дальнейшем как «регенеративный слой». Регенеративный слой может преимущественно состоять из неупорядоченно расположенных частиц и/или упорядоченной насадки неподвижных внутренних элементов. Материалы регенеративного слоя могут быть инертными и преимущественно не являются продуктами целевой реакции.

Способ согласно изобретению или соответственно реактор согласно изобретению преимущественно применяют в случае газ-твердотельной реакции.

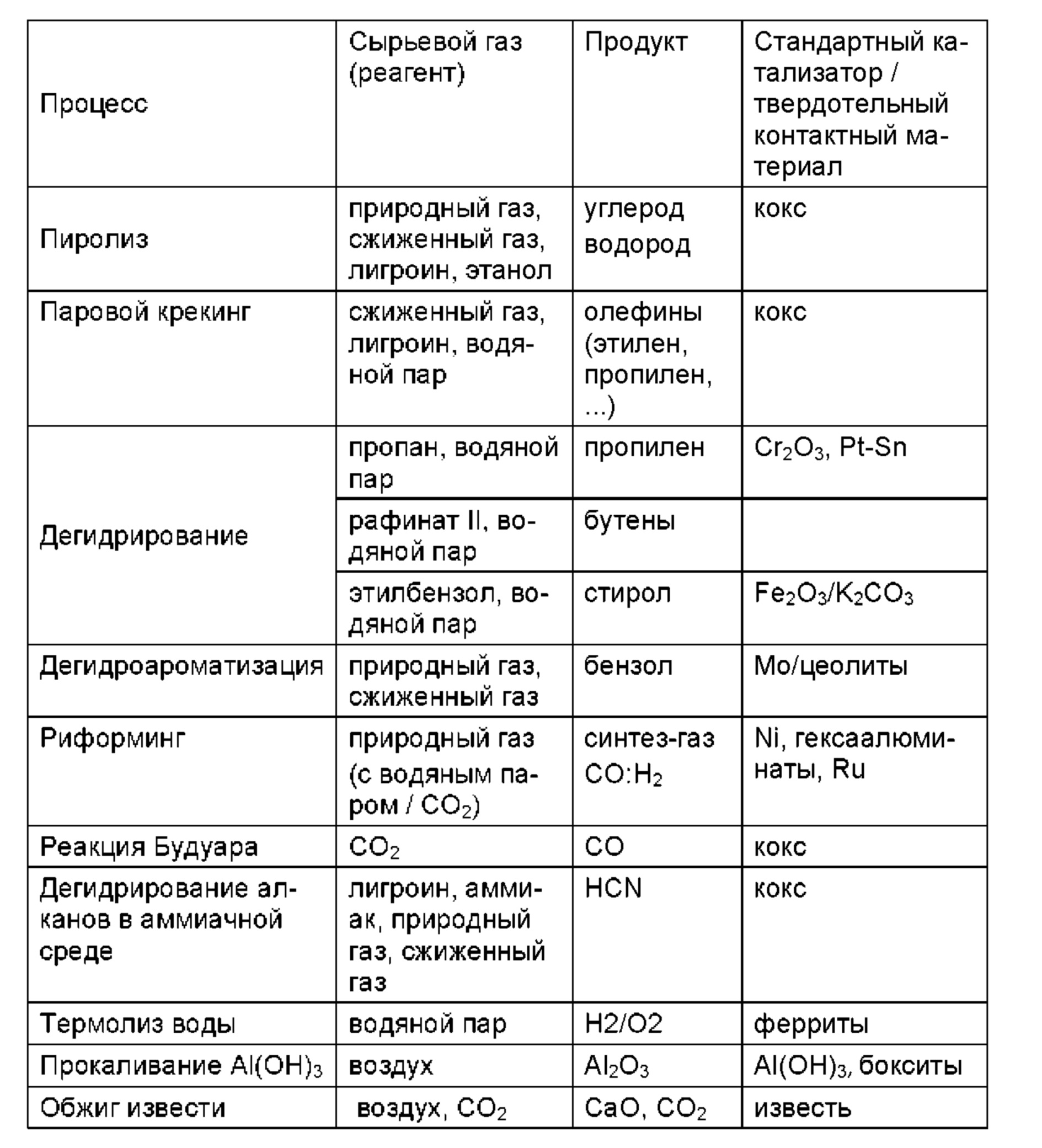

Способ согласно изобретению или реактор согласно изобретению преимущественно применяют в случае пиролиза, парового крекинга (Steamcracking), дегидрирования, дегидроароматизации, риформинга, реакции Будуара, дегидрировании алканов в аммиачной среде и/или термолиза воды.

Эмиссия CO2 в случае способа согласно изобретению для 100 кг водорода предпочтительно составляет менее 10 кг CO2/кгН2, предпочтительно менее 8 кг CO2/кгН2, в частности менее 6 кг CO2/кгН2, в частности менее 4 кг CO2/кгН2, в частности менее 2 кг CO2/кгН2, наиболее предпочтительно способ согласно изобретению не подразумевает эмиссию CO2.

Под термином «образование продукта» понимают введение газа, содержащего исходный реагент, в предварительно нагретую твердотельную насадку в зоне образования продукта и его превращение.

Термин «подача тепла» означает введение обогащенного кислородом газа в зону нагрева и сжигание топливного газа, присутствующего в основном потоке из зоны образования продукта, либо во время стадии образования продукта, либо во время стадии очистки. Указанный топливный газ предварительно нагревают теплом, накопленным в слое образования продукта, до температур от 350 до 1200°С, предпочтительно от 400 до 1000°С. Альтернативно, топливный газ может быть введен боковым потоком непосредственно в зону нагрева.

Под термином «накопление» понимают прохождение потока через регенеративный слой и передачу доступного тепла, содержащегося в потоке газа, в регенеративный слой.

Под термином «высвобождение» понимают введение регенерирующего газа в предварительно нагретый регенеративный слой в направлении, противоположном потокам газов во время фазы образования продукта, и поглощение доступного тепла, накопленного в регенеративном слое.

Под термином «нагревание» понимают прохождение через слой образования продукта регенерирующего газа из регенеративного слоя во время высвобождения и передача доступного тепла, содержащегося в регенерирующем газе, в насадку слоя образования продукта.

Под термином «очистка» понимают введение в том же направлении газовых потоков во время фазы образования продукта инертного, например, обогащенного азотом, или экзотермически реагирующего, например, обогащенного водородом, газа в частично охлажденный слой образования продукта.

Под термином «простой» понимают прерывание прохождения потока через слой образования продукта и/или регенеративный слой.

Термином «холостой режим» обозначают стадию в зоне нагрева, во время которой газообразный продукт или регенеративный газ не поглощает тепло внутри зоны нагрева.

Под термином «принудительный выпуск» понимают замену газообразного содержимого всего реактора. Таким образом, преимущественно можно избежать загрязнения технологических газов на отдельных стадиях.

Термин «заполнение» обозначает введение потока частиц твердого вещества сверху на слой образования продукта. Данная стадия может протекать одновременно с выгрузкой части слоя образования продукта с нижнего конца зоны образования продукта.

Преимущественно способ согласно изобретению осуществляют в циклическом режиме. Каждый цикл, включающий стадии а)-g), предпочтительно составляет от 2 минут до 24 часов, предпочтительно от 5 минут до 12 часов, особенно предпочтительно от 10 минут до 10 часов, в частности от 30 минут до 5 часов.

Один цикл включает по меньшей мере две фазы, фазу образования продукта, которая включает стадии (а) - (с), т.е. образование продукта в зоне образования продукта, дополнительную подачу тепла в зону нагрева и накопление тепла в зоне рекуперации тепла, и фазу регенерации, которая включает стадии (d) - (g), т.е. высвобождение тепла из зоны передачи тепла и нагревание зоны образования продукта.

Цикл, кроме того, может преимущественно включать следующие дополнительные стадии: простой, очистка, выведение твердого продукта и/или заполнение частиц твердого вещества. Эти дополнительные стадии могут быть включены в каждый цикл, однако также могут отсутствовать в течение нескольких циклов. Кроме того, стадия выведения может продолжаться в течение нескольких циклов, при необходимости, выполняться непрерывно. Частота выведения твердого продукта может быть определена исходя из технологически значимых критериев. В следующей таблице перечислены критерии для различных процессов:

Преимущественно две или более стадий могут быть выполнены синхронно во времени. Например, стадии выведения и заполнения твердых частиц могут протекать синхронно. Кроме того, стадии очистки, выведения и/или заполнения твердых частиц могут протекать синхронно.

Также возможно непрерывное заполнение и/или непрерывное выведение частиц твердого вещества. В этом случае стадии «выведения» и/или «заполнения» протекают синхронно со всеми другими стадиями.

Относительная продолжительность отдельных стадий процесса в зоне образования продукта, в пересчете на продолжительность всего периода, находится в следующих диапазонах:

Фаза образования продукта преимущественно занимает от 10 до 80%, предпочтительно от 20 до 60% от продолжительности всего периода. Стадия очистки преимущественно занимает от 0 до 50%, предпочтительно от 10 до 40%, в частности от 30 до 40% от продолжительности всего периода. Фаза регенерации преимущественно занимает от 10 до 80%, предпочтительно от 20 до 60% от продолжительности всего периода, в случае если присутствует стадия очистки, фаза регенерации преимущественно занимает от 30 до 40% от продолжительности всего периода.

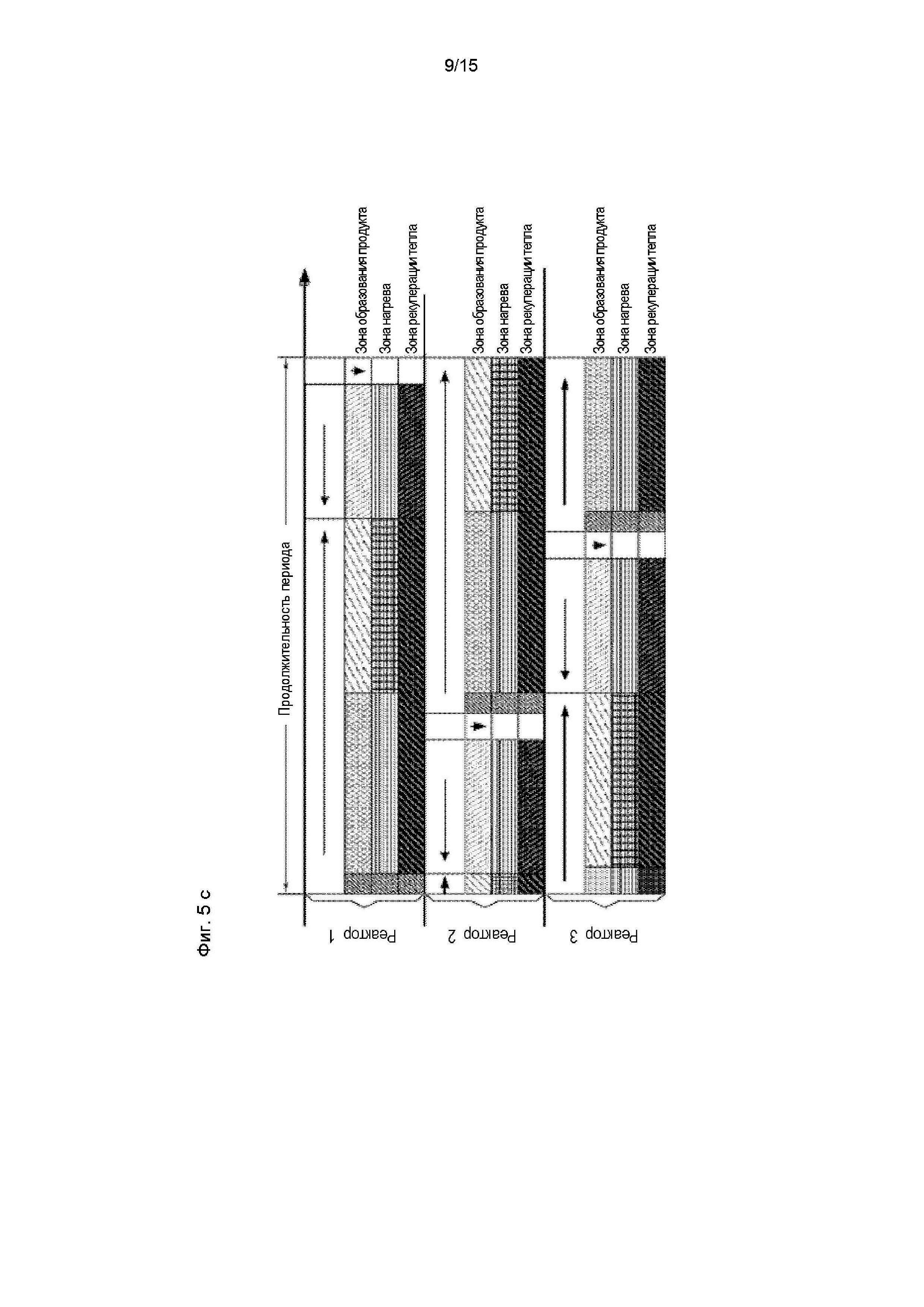

Продолжительность стадий в зоне нагрева и в зоне рекуперации тепла преимущественно синхронизирована с продолжительностью стадий в зоне образования продукта. Если в цикле не предусмотрена стадия очистки, подача тепла в зону нагрева происходит во время стадии образования продукта(см. фигуру 3). В противном случае, подача тепла в зону нагрева происходит преимущественно одновременно со стадией очистки в зоне образования продукта(см. фигуру 4 и фигуру 5) в альтернативном или дополнительном режиме, предпочтительно в альтернативном режиме. Стадия накопления в зоне рекуперации тепла преимущественно длиться ровно столько времени, сколько стадия образования продукта и стадия очистки вместе.

Относительная продолжительность отдельных стадий процесса преимущественно зависит от того, сколько реакторов согласно изобретению объединено в установке. С целью квазинепрерывного образования продукта получается следующее правило:

В соответствии с назначением режим эксплуатации является предпочтительно циклически неизменным или периодическим режимом. Указанный режим является асимптотическим при безаварийной эксплуатации и отличается тем, что режимы эксплуатации реактора одинаковы на временных интервалах, соответствующих периоду цикла.

Фаза образования продукта:

Фаза образования продукта согласно изобретению включает по меньшей мере три стадии в направлении потока газообразного исходного реагента: (а) «образование продукта», (б) «подача тепла» и (в) «накопление» в зоне рекуперации тепла.

Стадия образования продукта:

На стадии образования продукта (а) поток, содержащий исходный реагент, в зоне образования продукта преимущественно пропускают через предварительно нагретую насадку из термостойких твердых частиц и подвергают реакции.

Поток, содержащий исходный реагент, преимущественно представляет собой углеводород-содержащий газ или пар, т.е. газообразную фазу вещества, находящуюся в равновесии с жидкой фазой. Предпочтительными являются природный газ Н, природный газ L, фракции нефтепереработки, такие как сжиженные газы (пропан, бутан) или лигроин, попутные газы и биогазы, такие как описаны, например, в международной заявке WO 2014/095661, или их смеси. Предпочтительная смесь содержит природный газ и сжиженные газы.

В качестве альтернативы, поток, содержащий исходный реагент, представляет собой содержащий монооксид углерода, водный, водородсодержащий, HCl-содержащий и/или (био)этанолсодержащий газ или пар. Указанные исходные реагенты могут быть использованы при необходимости в смеси с углеводородами.

Для примера, следующие реакции обобщенно представлены в виде таблицы:

Способ согласно изобретению особенно предпочтительно используют при получении водорода, синтез-газа, стирола, пропена, бутена и/или бензола, ацетилена, монооксида углерода, цианистоводородной кислоты, а также при прокаливании гидроксида алюминия. Предпочтительными являются следующие способы: паровой и сухой риформинг, термолиз воды, дегидрирование этилбензола в стирол, пропана в пропен, бутана в бутен и/или циклогексана в бензол, пиролиз углеводородов, в частности пиролиз метана, этана, пропана и/или бутана, а также пиролитическое получение ацетилена, дегидроароматизация метана - пропана, дегидрирование в аммиачной среде метана - пропана, реакция Будуара, прокаливание (разложение гидроксидов и карбонатов).

Температура подачи потока, содержащего исходный реагент, предпочтительно составляет от -150 до 750°С, предпочтительно от -75 до 600°С, более предпочтительно от 4 до 400°С, в частности от 20 до 250°С. Преимущество низких температур заключается в том, что газ можно использовать непосредственно со стадии криогенной очистки и/или газообразный продукт можно подавать непосредственно на стадию криогенной очистки, при этом для фракционирования требуется лишь небольшое снижение температуры. Преимущества более высоких температур заключаются в том, что высококипящие вещества не могут сконденсироваться, и объем реактора можно полностью использовать для реакции.

Температура предварительного нагрева представляет собой заданное значение, на которое слой образования продукта предпочтительно нагревают перед каждой стадией образования продукта в циклически неизменном режиме. Преимущественно, основную часть слоя образования продукта нагревают до данной температуры предварительного нагрева, предпочтительно от 30% до 100% слоя, предпочтительно от 40% до 100%, особо предпочтительно от 50% до 100%, в частности от 60% до 100% слоя.

Для предпочтительных вариантов способа согласно изобретению диапазоны значений температур предварительного нагрева обобщенно представлены в виде таблицы:

При пиролизе углеводородов слой образования продукта преимущественно предварительно нагревают до 900-2000°С, предпочтительно до 1100-1900°С, особо предпочтительно до 1300-1800°С и, в частности, до 1400-1700°С (температура предварительного нагрева).

Разница между температурой подачи потока, содержащего исходный реагент, и температурой предварительно нагретой твердотельной насадки в реакционной области составляет преимущественно от 500 до 2000 К, предпочтительно от 700 до 1900 К, особо предпочтительно от 900 до 1800 К, особенно от 1000 до 1700 К.

Температура начала процесса представляет собой температуру, выше которой эндотермическая реакция протекает с технически обусловленными скоростями реакции. Для предпочтительных вариантов способа согласно изобретению диапазоны значений температур начала процесса обобщенно представлены в виде таблицы:

Поток, содержащий исходный реагент, предпочтительно имеет скорость потока в зоне образования продукта от 0,001 до 20 м/с, предпочтительно от 0,01 до 10 м/с, более предпочтительно от 0,05 до 5 м/с, в частности от 0,1 до 2 м/с. Термин «скорость потока» означает скорость в пустой трубке при нормальных условиях. Таким образом, нагрузку по веществу реакционного пространства задают независимо от изменения эксплуатационных параметров (давления, температуры).

Преимущественно поток, содержащий продукт, при выходе из зоны образования продукта обладает абсолютным давлением от 0,1 до 100 бар, предпочтительно от 0,3 до 80 бар, более предпочтительно от 1 до 60 бар, в частности от 3 до 40 бар.

Преимущественно, среднее время пребывания газообразного потока, содержащего исходный реагент, в области зоны образования продукта, которая имеет температуру предварительного нагрева, составляет от 0,1 до 900 с, предпочтительно от 0,2 до 300 с, более предпочтительно от 0,5 до 60 с, в частности от 1 до 30 с. По аналогии со скоростью потока, время пребывания в слое образования продукта определяют как отношение объема пустот зоны образования продукта и объемного расхода газообразного потока, содержащего исходный реагент, при нормальных условиях.

Например, объемная производительность образования водорода при пиролизе природного газа составляет от 10 до 10000 кгН2/ч/м3, предпочтительно от 100 до 1000 кгН2/ч/м3.

Слой образования продукта преимущественно представляет собой насыпной слой, т.е. насыпную насадку из частиц твердого вещества. В качестве альтернативы также могут быть предусмотрены дополнительные неподвижные внутренние элементы в зоне образования продукта, например, в форме нагревательных элементов или в форме стационарной, упорядоченной насадки. Слой образования продукта в этом случае состоит из подвижной и стационарной частей.

Частицы твердого вещества слоя образования продукта преимущественно являются термостойкими в диапазоне от 1000 до 2800°С, предпочтительно от 1300 до 2800°С, особо предпочтительно от 1500 до 2800°С, в частности от 1600 до 2800°С.

В качестве термостойких твердых веществ подходящими предпочтительно являются, например, керамические частицы носителя, в частности материалы согласно DIN EN 60 672-3, такие как, например, алюмосиликаты щелочных металлов, силикаты магния, титанаты, алюмосиликаты щелочноземельных металлов, силикаты алюминия и магния, муллит, оксид алюминия, оксид магния и/или оксид циркония. Кроме того, в качестве термостойких твердых веществ могут служить ненормированные керамические высокоэффективные материалы, такие как, например, кварцевое стекло, карбид кремния, карбид бора и/или нитриды.

Кроме того, является выгодным использование углеродсодержащего материала в виде гранул. В настоящем изобретении под углеродсодержащим гранулятом следует понимать материал, который преимущественно состоит из твердых зерен, которые содержат по меньшей мере 50 мас. %, предпочтительно по меньшей мере 80 мас. %, более предпочтительно по меньшей мере 90 мас. % углерода, более предпочтительно по меньшей мере 95 мас. %, в частности по меньшей мере 98 мас. % углерода. Углеродсодержащие гранулы преимущественно имеют размер зерна, т.е. эквивалентный диаметр, который определяется посредством просеивания через ячейки, определенного размера, от 0,05 до 100 мм, предпочтительно от 0,1 до 10 мм, более предпочтительно от 0,2 до 5 мм, в частности от 0,3 до 3 мм.

Преимущественно плотность углеродсодержащего материала составляет от 0,15 до 2,25 г/мл, предпочтительно от 0,3 до 2 г/мл, более предпочтительно от 0,65 до 1,85 г/мл, особенно от 0,9 до 1,7 г/мл.

Преимущественно пористость углеродсодержащего материала составляет от 0 до 0,95 мл/мл, предпочтительно от 0,1 до 0,85 мл/мл, более предпочтительно от 0,15 до 0,7 мл/мл, особенно от 0,25 до 0,6 мл/мл.

Преимущественно углеродсодержащий материал обладает макропористостью. Средний радиус пор предпочтительно составляет от 0,01 до 50 мкм, предпочтительно от 0,1 до 20 мкм, в частности от 0,5 до 5 мкм. Удельная поверхность предпочтительно составляет от 0,02 до 100 м2/г, предпочтительно от 0,05 до 10 м2/г, в частности от 0,2 до 2 м2/г.

Углеродсодержащие гранулы являются преимущественно сферическими. В способе согласно изобретению можно использовать множество различных углеродсодержащих гранулятов. Например, такой гранулят может состоять в основном из угля, кокса, коксовой мелочи и/или их смесей. Кроме того, углеродсодержащий гранулят может содержать от 0 до 15 мас. %, в пересчете на общую массу гранулята, предпочтительно от 0 до 5 мас. % металла, оксида металла и/или керамики.

Под «коксом» в настоящем изобретении подразумевают пористый горючий материал с высоким содержанием углерода (массовая доля С>85%).

Керамические частицы носителя преимущественно имеют непористую и гладкую поверхность, классифицируемую по шероховатости или соответственно типу обработки поверхности, например

В случае керамических носителей является выгодным, если пирогенный углерод можно «легко» отделить от поверхности. Предпочтительными являются полированные частицы носителя из корунда, керамогранита или кварцевого стекла.

Преимущественно, усредненная за период скорость оседания потока частиц твердого вещества в зоне образования продукта находится в диапазоне от 0 м/ч до 50 м/ч, предпочтительно от 0 м/ч до 10 м/ч, в частности, от 0 м/ч до 5 м/ч. В частности, поток твердых веществ может соответствовать скорости образования продукта плюс или минус 10% твердого продукта, так что выдерживание в зоне образования продукта остается постоянным.

Преимущественно, загрузка и разгрузка твердых частиц происходит в зоне образования продукта, в то время как через зону образования продукта не протекает содержащий исходный реагент газ, предпочтительно не протекает реагирующий газ, в частности в то время как через зону образования продукта не протекает газ.

Твердотельная насадка в зоне образования продукта может иметь во время стадии образования продукта различные состояния флюидизации: преимущественно неподвижный слой, подвижный слой или псевдоожиженный слой. Состояние флюидизации по высоте зоны образования продукта может быть гомогенным или негомогенным. В частности, зона образования продукта может быть разделена по вертикали на зоны с различными состояниями флюидизации: например, в нижней части зоны образования продукта неподвижный слой или подвижный слой, а в верхней части выхода продукта - псевдоожиженный слой или подвижный слой.

Плотный контакт между газообразной реакционной смесью и твердым веществом в зоне образования продукта и в зоне рекуперации тепла обеспечивается удельной поверхностью раздела между твердотельной насадкой и газовой фазой, которая превышает 50 м2/м3, предпочтительно превышает 100 м2/м3, особенно предпочтительно превышает 500 м2/м3. Это обеспечивает интенсивный теплообмен с коэффициентом теплопередачи, преимущественно превышающим 10 Вт/м2/К, предпочтительно более 50 Вт/м2/К, особенно предпочтительно более 100 Вт/м2/К, между газообразной реакционной смесью и твердым веществом.

Предпочтительно способ согласно изобретению проводят для пиролиза углеводородов без использования активного металлсодержащего катализатора.

Альтернативно, частицы твердого вещества слоя образования продукта также могут содержать катализаторы, или слой твердого вещества может состоять исключительно из катализаторов, так что слой образования продукта преимущественно представляет собой слой катализатора. Специалисту в данной области известны предпочтительные катализаторы для вышеупомянутых реакций, например, цеолитсодержащие катализаторы для дегидроароматизации, Ni-содержащие катализаторы для риформинга, Pt-, Fe- или Cr-содержащие катализаторы для дегидрирования.

Альтернативно, неподвижный слой может содержать твердый реакционно-способный компонент, который обратимо реагирует в прямой и обратной реакции в течение одного цикла. Например, таким образом могут быть использованы ферриты для термолиза воды (Solar Energy, 81 (5), 623-628, 2007). Кроме того, например, Al(OH)3 может быть прокален до Al2O3 или СаСО3 до СаО.

При пиролизе углеводородов целевыми продуктами этой реакции являются водород и углерод. Водород преимущественно протекает сквозь насадку твердых частиц, в то время как углерод в значительной степени осаждается на твердых частицах. Степень осаждения углерода на частицах твердого вещества преимущественно находится в диапазоне от 85 до 100%, предпочтительно от 90 до 100%, особенно предпочтительно от 95 до 100%, в частности от 99 до 100%.

Стадия очистки:

Для стадии очистки газовый состав на подаче в зону образования продукта преимущественно переключают с потока, содержащего исходный реагент, стадии образования продукта на продувочный газ. Продувочный газ может обладать различными составами. Например, продувочный газ содержит водород, монооксид углерода, диоксид углерода, водяной пар, азот, аргон или смесь этих газов. Поток газа, используемый во время стадии очистки, может быть введен извне или представлять собой рециркуляционный поток из процесса.

Преимущественно подача тепла в зону нагрева происходит одновременно со стадией очистки в зоне образования продукта (см. фигуру 4 и фигуру 5). В другом случае, если в цикле не предусмотрена стадия очистки, подача тепла в зону нагрева преимущественно происходит во время стадии образования продукта (фигура 3 и фигура 6). Стадия накопления в зоне рекуперации тепла преимущественно длиться ровно столько времени, сколько стадия образования продукта и стадия очистки вместе.

Температура подачи газового потока в слой образования продукта во время стадии очистки предпочтительно составляет от -150 до 750°С, предпочтительно от -75 до 600°С, особо предпочтительно от 4 до 400°С, особенно от 20 до 250°С. Это аналогично температуре подачи для газа, содержащего исходный реагент, и газа для регенерации.

Поток газа во время стадии очистки предпочтительно имеет скорость потока в зоне образования продукта от 0,001 до 20 м/с, предпочтительно от 0,01 до 10 м/с, более предпочтительно от 0,05 до 5 м/с, в частности от 0,1 до 2 м/с.

Соотношение между теплоемкостью газа, подаваемого в реактор на стадии очистки, и теплоемкостью газа, содержащего исходный реагент, на подаче в зону образования продукта во время стадии образования продукта составляет от 0 до 400%, предпочтительно от 0 до 200%.

В качестве ориентировочных значений теплоемкость газового потока на каждой стадии определяют в соответствии со следующим соотношением:

Δti [с]: продолжительность стадии i

Параметр цикла i может принимать следующее значение: "образования продукта", "очистка", "накопление", "высвобождение".

Относительная продолжительность стадии очистки, в пересчете на продолжительность всего периода, предпочтительно составляет от 0 до 50%, предпочтительно от 10 до 40%.

При использовании инертного продувочного газа в зону нагрева преимущественно подают топливный газ и окислительное средство, так что теплота сгорания повышает температуру смеси на выходе из зоны нагрева до желаемой температуры предварительного нагрева.

Если в качестве топлива используют водород, образующаяся вода может быть преимущественно сконденсирована, а азот направлен обратно в цикл в качестве рециркулирующего газа.

Твердотельная насадка в зоне образования продукта может иметь во время стадии очистки по аналогии со стадией образования продукта различные состояния флюидизации: преимущественно неподвижный слой, подвижный слой или псевдоожиженный слой.

Стадия подачи тепла:

На стадии (b) в покидающий зону образования продукта поток газа, содержащего продукт, в частности поток газа, содержащего водород, подают тепло и тем самым увеличивают тепловую энергию потока газа. Увеличение тепловой энергии может быть достигнуто посредством повышения температуры газа до уровня требуемой температуры предварительного нагрева и/или посредством увеличения количества газа до уровня требуемой температуры предварительного нагрева. Первый эффект преимущественно достигается частичным сжиганием горючих компонентов газообразного продукта в зоне нагрева. Второй эффект достигается за счет введения дымовых газов из внешней камеры сгорания в качестве газообразного теплоносителя в зону нагрева (подача горячего газа). Преимущественно увеличение тепловой энергии достигается посредством повышения температуры газа до уровня требуемой температуры предварительного нагрева.

Преимущественно стадии «образования продукта» и «нагрева» проводят синхронно. Предпочтительно стадии «очистки» и «нагрева» проводят синхронно.

Зона нагрева может представлять собой смесительную камеру. Стенки зоны нагрева могут быть облицованы термостойким, химически стойким, инертным и теплоизоляционным слоем. Зона нагрева может содержать отдельные линии подачи для боковых потоков, таких как топливный газ/газ, содержащий окислительное средство, и/или газообразный теплоноситель. Зона нагрева может содержать перегородки/встроенные элементы для направления потоков (статические смесители) и/или для подачи и распределения боковых потоков. Кроме того, зона нагрева может содержать устройство для поджигания горючей смеси.

Температуру газового потока, выходящего из зоны нагрева, регулируют до заданного значения температуры предварительного нагрева.

Подача тепла может быть осуществлена всеми способами, известными специалисту в данной области.

Например, в зоне нагрева поток газа, выходящий из зоны образования продукта и содержащий горючие компоненты, смешивают с содержащим окислительное средство, например, кислород, газовым потоком, который подают по отдельным линиям подачи в зону нагрева, и частично сжигают. Поток газа, содержащего продукт, при этом предварительно нагревают теплом, накопленном в слое образования продукта, до температур от 350 до 1200°С, предпочтительно от 400 до 1000°С.

Например, подача тепла может происходить за счет того, что преимущественно сжигают недорогой топливный газ, например, природный газ, недорогое жидкое топливо, например, лигроин, и/или недорогое твердое топливо, например угольную пыль, во внешней камере сгорания, а горячий дымовой газ вводят через отдельные линии подачи в зону нагрева. В качестве альтернативы топливо и окислительное средство могут быть введены через отдельные линии подачи в зону нагрева и сожжены там.

Например, подачу тепла посредством вдувания угольной пыли осуществляют при высоких температурах, предпочтительно от 1200 до 2200°С, предпочтительно от 1400 до 2100°С, особо предпочтительно от 1500 до 2000°С, в частности от 1600 до 1900°С, и стехиометрический избыток первоначально превращают в СО. В этом случае газообразный продукт может содержать значительные количества СОх. Для определенных применений данную часть можно обрабатывать целенаправленно как синтез-газ.

Кроме того, подача тепла может быть осуществлена посредством введения перегретого инертного газа, например азота. Перегретый инертный газ, например, может быть предварительно нагрет в плазменной горелке или такая плазменная горелка может быть интегрирована в зону нагрева.

В качестве альтернативы, подача тепла может происходить посредством косвенного нагрева. Поток газа, содержащего продукт, и топливный газ, например смесь воздуха и природного газа, могут преимущественно проходить через соседние каналы. Теплота сгорания передается через стенку канала в газ процесса. Преимущество этого варианта состоит в том, что газообразный продукт может быть получен неразбавленным.

Особой формой косвенного нагрева является нагрев электрическим сопротивлением. Согласно изобретению электрические нагревательные элементы находятся в тепловом контакте с потоком газа. Преимущественно, резистивные элементы уложены в слой термостойких частиц, через которые проходит газообразный продукт.

В качестве альтернативы, электрические нагревательные элементы преимущественно могут быть уложены в стенку, которая находится в тепловом контакте с потоком газа.

Однако предпочтительно, чтобы тепло для эндотермической реакции вводилось с использованием прямого ввода энергии в поток газа, содержащего продукт, или в продувочный поток.

Например, поток газа, содержащего продукт, поступающий в зону нагрева, нагревается до разницы температур от 0 К до 2000 К, предпочтительно от 0 К до 1000 К.

Кислородсодержащим газом является, например, воздух или обогащенный воздух, причем содержание кислорода в кислородсодержащем газе преимущественно составляет от 20 до 100%, предпочтительно от 40 до 100%, особо предпочтительно от 50 до 100%, в частности от 60 до 100%. Особо предпочтительным является технически чистый кислород (предпочтительно более 95 об. % кислорода, предпочтительно более 99% кислорода, особенно предпочтительно более 99,5% кислорода).

Выгодно обеспечить, чтобы в линиях подачи бокового ввода для зоны нагрева не образовывалась воспламеняющая смесь. Это обеспечивают, например, за счет того, что линии подачи бокового ввода, которые подводят в зону нагрева поток газа, содержащего окислительное средство, перед началом стадии подачи тепла и в конце стадии подачи тепла определенным образом продувают чистым азотом, аргоном, CO2, водяным паром или смесями этих газов. Во время этих повторно-кратковременных стадий инертизации, через линии пропускают необходимый объем газа, соответствующий пяти - пятьдесяти-кратному объему линии. В качестве альтернативы, в линии подачи бокового ввода могут постоянно подаваться азот, аргон, CO2, водяной пар или смеси этих газов.

Температура на входе потока газа, содержащего окислительное средство, преимущественно составляет от комнатной температуры до 1500°С, предпочтительно от 150 до 1100°С, особо предпочтительно от 300 до 900°С, в частности от 400 до 650°С.

Во время стадии подачи тепла отношение объемного расхода потока кислорода к потоку газа, содержащего продукт, предпочтительно составляет от 0,004 до 0,16, предпочтительно от 0,008 до 0,12, особо предпочтительно от 0,012 до 0,08, в частности от 0,016 до 0,04.

В качестве альтернативы кислороду могут быть также использованы другие окислительные средства, например, NO или N2O.

Температура смешивания газового потока на выходе из зоны нагрева соответствует требуемой температуре предварительного нагрева. Отклонение от заданного значения составляет между -200 и +200 K, предпочтительно между -100 и +100 K, особо предпочтительно между -50 K и +50 K.

Соотношение между теплоемкостью газа, подаваемого через боковой ввод, и теплоемкостью газа, содержащего исходный реагент, на подаче в зону образования продукта составляет от 0 до 5, предпочтительно от 0 до 1, особо предпочтительно от 0 до 0,5, наиболее предпочтительно от 0 до 0,1.

В качестве ориентировочных значений теплоемкость газового потока в соответствующей зоне определяют в соответствии со следующим соотношением:

Δti [с]: продолжительность стадии i

Параметр цикла i может принимать следующее значение: "образование продукта", "зона рекуперации тепла".

Во время стадии подачи тепла тепловая мощность, в пересчете на объем зоны нагрева, составляет от 0,1 МВт/м3 до 50 МВт/м3, предпочтительно от 0,5 МВт/м3 до 20 МВт/м3, в частности от 1 МВт/м3 до 10 МВт/м3.

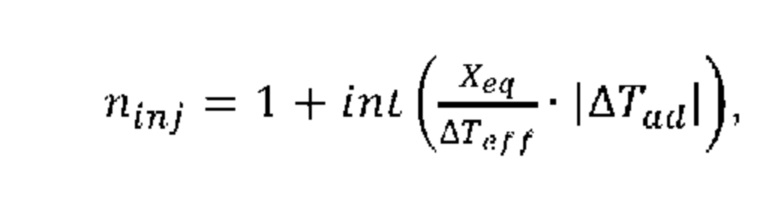

Например, подачу тепла распределяют на одну или несколько зон нагрева, установленных вдоль зоны рекуперации тепла. Этот вариант показан на фигуре 6. Количество боковых вводов предпочтительно определяют в соответствии со следующим правилом:

где

ninj: количество боковых вводов

int: функция: целая часть действительного числа

Xeq [%] - достигаемая при необходимой температуре предварительного нагрева равновесная конверсия исходного реагента во время стадии образования продукта.

ΔTeff [K]: эффективное изменение температуры внутри реакционной зоны.

Teff соответствует разнице между необходимой температурой предварительного нагрева и температурой начала эндотермической реакции.

|ΔTad| [K]: абсолютное значение адиабатического изменения температуры эндотермической реакции (определение см. http://elib.uni-stuttgart.de/bitstream/11682/2350/1/docu_FU.pdf стр. 31).

Для определение положения вводов определяющей является шкала длины, которая может быть четко описана как «интервал смещения теплового фронта». Интервал смещения теплового фронта определяется по следующему правилу:

Lth [м]: интервал смещения теплового фронта.

Δt [с]: продолжительность соответствующего временного интервала (как правило, продолжительность стадии накопления в цикле).

Позиции боковых вводов предпочтительно определяют в соответствии со следующими правилами: (i) расстояние от первого бокового ввода до начала регенеративного слоя в направлении потока во время фазы образования продукта преимущественно соответствует интервалу смещения теплового фронта во время фазы образования продукта, (ii) расстояние между следующими друг за другом боковыми вводами предпочтительно соответствует интервалу смещения теплового фронта во время фазы образования продукта.

Этот вариант особенно предпочтителен, если в цикле не предусмотрена стадия очистки. По сравнению со структурой зоны нагрева между зоной образования продукта и зоной рекуперации тепла требуется меньший боковой поток, чтобы переносить тепло для стадии накопления.

Стадия "накопления"

Поток газа, содержащего продукт, на стадии (с) в зоне рекуперации тепла пропускают через неподвижный слой, например, насадку из частиц твердого вещества и/или структурированные встроенные элементы регенератора. При этом поток газа преимущественно охлаждается, а тепло накапливается в твердотельной насадке.

Преимущественно часть регенеративного слоя нагревают до необходимой температуры предварительного нагрева для стадии образования продукта, преимущественно от 10% до 100% слоя, предпочтительно от 30% до 100%, особо предпочтительно от 40% до 100%, в частности от 50% до 100% слоя.

Термическое сопротивление во время теплообмена между газом и неподвижным слоем в регенеративном слое предпочтительно имеет длину единицы переноса или Height-of-Transfer Units (HTU) от 0,01 до 5 м, предпочтительно от 0,02 до 3 м, особенно предпочтительно 0,05 до 2 м, в частности от 0,1 до 1 м. Определение HTU можно найти в http://elib.uni-stuttgart.de/bitstream/11682/2350/1 /docu_FU.pdf страница 74.

Температура на выходе потока, содержащего продукт, из регенеративного слоя варьирует со временем в пределах стадии накопления. Как правило, в первой половине стадии накопления повышение температуры на выходе составляет менее 20%, предпочтительно менее 10%, более предпочтительно менее 5%, в пересчете на разницу между температурой предварительного нагрева и начальной температурой на выходе из зоны теплопередачи в начале стадии накопления.

Во второй половине стадии накопления температура на выходе постоянно повышается. Разница между температурой на выходе в конце и в начале стадии накопления составляет от 1 до 100%, предпочтительно от 10 до 70%, более предпочтительно от 20 до 50% разницы между температурой предварительного нагрева и начальной температурой на выходе из зоны теплопередачи в начале стадии накопления.

Предпочтительными частицами твердого вещества для регенеративного слоя являются насадки из материалов, которые являются химически инертными по отношению к обратной реакции соответствующей эндотермической реакции, например, из керамического материала. В качестве керамических материалов предпочтительны: керамические материалы согласно DIN EN 60 672-3, в частности алюмосиликаты щелочных металлов, силикаты магния, титанаты, алюмосиликаты щелочноземельных металлов, силикаты алюминия и магния, муллит, оксид алюминия, оксид магний и/или оксид циркония и ненормированные керамические материалы с высокими эксплуатационными характеристиками, в частности кварцевое стекло, карбид кремния, карбид бора.

Предпочтительными насадками для регенеративного слоя являются (i) неупорядоченная насадка из формованных изделий, например, сфер, цилиндров, колец, седел и т.д., (ii) упорядоченная насадка из монолитов, например, ячеистых тел, огнеупорных кирпичей, (iii) упорядоченная насадка из профилированных пакетов пластин («На-sche-Tiles», см. патент США US 2815198).

На стадии (с) потери выхода газообразного продукта газ-твердотельных реакций, например водорода при пиролизе углеводородов, предпочтительно составляют менее 10%, менее 5%, в частности менее 0,5%. Данное выгодное свойство является результатом разделения между газообразным и твердым продуктом реакции на самом высоком температурном уровне в зоне образования продукта. Следовательно, во время охлаждения в химически инертной керамической насадке отсутствует реакционный партнер для обратной реакции.

Преимущественно стадия накопления происходит синхронно по времени со стадиями «образования продукта» и/или «очистки» в зоне образования продукта и со стадией «подачи тепла» в зоне нагрева. Если в цикле не предусмотрена стадия очистки, подача тепла в зону нагрева преимущественно происходит во время стадии образования продукта (фигура 3 и фигура 6). В противном случае, подача тепла в зону нагрева преимущественно происходит одновременно со стадией очистки в зоне образования продукта (см. фигуру 4 и фигуру 5). Стадия накопления в зоне рекуперации тепла преимущественно длиться ровно столько времени, сколько стадия образования продукта и стадия очистки вместе.

Соотношение между теплоемкостью газа, прошедшего через регенеративный слой во время стадии накопления, и суммой теплоемкостей газов, вводимых в слой образования продукта и в зону нагрева во время стадии образования продукта и при необходимости во время стадии очистки, составляет от 0,5 до 2, предпочтительно от 0,8 до 1,2.

Фаза регенерации:

В фазе регенерации подачу преимущественно переключают с газа, содержащего исходный реагент, в зоне образования продукта на регенерирующий газ в зоне рекуперации тепла. Регенерирующий газ преимущественно направляют через реактор в направлении, противоположном потоку, содержащему исходный реагент, и потоку, содержащему продукт, в частности потоку углеводородов.

Данный регенерирующий газ представляет собой, например, инертный газ и/или газообразный продукт реакции со стадии а) и/или газовую смесь из дополнительной технологической цепочки/технологического окружения (см. пример), например, - в случае пиролиза метана - продувочный газ адсорбции при переменном давлении для очистки водорода. В качестве регенерирующего газа предпочтительно используют азот, водород, монооксид углерода, диоксид углерода, водяной пар и/или аргон или смесь этих компонентов.

Во время фазы регенерации, по существу, протекает две стадии: (i) высвобождение тепла в регенеративном слое и (ii) нагрев слоя образования продукта.

Высвобождение:

Регенерирующий газ преимущественно поглощает тепло в зоне рекуперации тепла. Регенерирующий газ имеет температуру подачи в зону рекуперации тепла преимущественно от -150 до 750°С, предпочтительно от -75 до 600°С, особо предпочтительно от 4 до 400°С, в частности от 20 до 250°С. Температура подачи максимально приближена к температуре окружающей среды, т.е. в диапазоне температур от -20 до 150°С. Это аналогично температуре подачи для газа, содержащего исходный реагент.

Поток регенерирующего газа преимущественно имеет скорость потока от 0,001 до 20 м/с, предпочтительно от 0,01 до 10 м/с, более предпочтительно от 0,05 до 5 м/с, в частности от 0,1 до 2 м/с.

Регенерирующий газ преимущественно имеет температуру на выходе из зоны рекуперации тепла от 900 до 2000°С, предпочтительно от 1100 до 1900°С, особо предпочтительно от 1300 до 1800°С, в частности от 1400 до 1700°С.

Регенерирующий газ из зоны рекуперации тепла подают через зону нагрева в зону образования продукта. В фазе регенерации возможная подача тепла в зону нагрева происходит с тепловой мощностью, в пересчете на объем зоны нагрева, преимущественно менее 100 кВт/м3. Предпочтительно зона нагрева во время фазы регенерации находится в холостом режиме, т.е. неактивна; преимущественно отсутствует подвод тепла.

В качестве альтернативы, во время фазы регенерации в зону нагрева при необходимости может быть введен газ, содержащий окислительное средство, и топливный газ, например, природный газ или продувочный газ, обладающий большим запасом энергии. Сгорание может преимущественно повышать температуру регенерирующего газа на 0-800 К, предпочтительно на 0-500 К, более предпочтительно на 0-300 К, в частности на 0-100 К.

Соотношение между теплоемкостью газа, подаваемого в регенеративный слой во время высвобождения тепла, и газа, подаваемого в регенеративный слой во время накопления тепла, составляет от 0,5 до 2, предпочтительно от 0,8 до 1,2.

Нагревание:

Во время фазы регенерации в зоне образования продукта преимущественно происходит теплообмен между регенерирующим газом и твердыми частицами в слое образования продукта. При этом поток регенерирующего газа преимущественно охлаждается, а тепло накапливается в частицах твердого вещества. Тем самым преимущественно обеспечивается далее следующая стадия образования продукта, т.е. слою образования продукта придают требуемую температуру предварительного нагрева. Регенерирующий газ может преимущественно работать рециркуляционном режиме.

Температура на выходе регенерирующего газа из слоя образования продукта варьирует со временем в пределах фазы. Как правило, в первой половине стадии нагревания повышение температуры на выходе составляет менее 20%, предпочтительно менее 10%, более предпочтительно менее 5%, в пересчете на разницу между температурой предварительного нагрева и начальной температурой на выходе из зоны образования продукта в начале стадии нагревания.

Во второй половине стадии нагревания температура на выходе постоянно повышается. Разница между температурой на выходе в конце и в начале стадии нагревания составляет от 1 до 100%, предпочтительно от 10 до 70%, более предпочтительно от 20 до 50% разницы между температурой предварительного нагрева и начальной температурой на выходе из зоны образования продукта в начале стадии нагревания.

В случае если слой образования продукта содержит слой катализатора, в фазе регенерации преимущественно возможно освободить слой катализатора от отложений, которые, например, являются причиной обратимой дезактивации. Это может быть достигнуто посредством нагревания и при необходимости за счет установления подходящей атмосферы, например, содержащей водяной пар для газификации коксовых отложений или, например, кислород для сжигания коксовых отложений.

Преимущественно стадия нагревания в слое образования продукта и стадия «высвобождения тепла» в зоне рекуперации тепла протекают синхронно, то есть обе стадии начинаются в одинаковый момент времени и имеют одинаковую продолжительность.

Соотношение между теплоемкостью газа, подаваемого в слой образования продукта во время нагревания, и газа, подаваемого в регенеративный слой во время высвобождения тепла, составляет от 0,5 до 2, предпочтительно от 0,8 до 1,2.

Дополнительные стадии:

При необходимости в цикл могут быть включены дополнительные стадии, например: (i) заполнение свежих частиц твердого вещества в слой образования продукта и/или выгрузка твердого продукта из слоя образования продукта, (ii) принудительный выпуск, при этом заменяют газообразное содержимое реактора, чтобы избежать загрязнения технологических газов на отдельных стадиях.

Стадия: Заполнения/выгрузки твердого вещества

Что касается частиц твердого вещества в слое образования продукта, то процесс можно преимущественно проводить (квази-)непрерывно или периодически (сериями).

В квазинепрерывной режиме выполнения, преимущественно в каждом цикле, часть твердого вещества (твердый продукт, отработанный контактный материал, дезактивированный катализатор) выводят из слоя образования продукта, а свежее твердое вещество (носитель, контактный материал или катализатор) заполняют в слой образования продукта, так что в циклически стационарном режиме эксплуатации количество твердых веществ, состав и распределение частиц по размерам в слое образования продукта в начале двух следующих друг за другом циклов преимущественно одинаковы.

Заполнение и выгрузку твердого вещества можно преимущественно осуществлять либо непрерывно, либо тактами.

При периодическом режиме выполнения, преимущественно, присутствует твердое вещество, которое в течение нескольких циклов не пополняется и не выводится. Преимущественно, время серии составляет от одного цикла до 100000 циклов, предпочтительно от одного цикла до 1000 циклов, особо предпочтительно от одного цикла до 100 циклов. По истечении времени серии твердое вещество (твердый продукт, отработанный контактный материал, дезактивированный катализатор) может быть полностью или частично выгружено и заполнено свежее твердое вещество (носитель, контактный материал или катализатор).

Относительная продолжительность заполнения/выгрузки твердого вещества, в пересчете на продолжительность полного периода, предпочтительно составляет от 0 до 50%, предпочтительно от 10 до 25%.

Преимущественно, заполнение/выгрузку твердого вещества проводят синхронно по времени со стадиями «простоя» и/или «нагревания» и/или «принудительного выпуска» и/или «образования продукта» и/или «очистки».

Стадия: Принудительного выпуска

Преимущественно принудительный выпуск газообразного содержимого происходит в каждом цикле. Стадию принудительного выпуска при необходимости выполняют в начале и/или в конце фазы образования продукта. Если принудительный выпуск происходит в начале фазы образования продукта, поток через реактор преимущественно протекает в том же направлении потока, что и во время фазы регенерации. Если принудительный выпуск происходит в конце фазы образования продукта, поток через реактор преимущественно протекает в том же направлении потока, что и во время фазы образования продукта.

Газ при подаче может содержать водород, монооксид углерода, диоксид углерода, водяной пар, азот, аргон или смесь этих газов.

Температура подачи газового потока во время стадии принудительного выпуска преимущественно составляет от -150 до 750°С, предпочтительно от -75 до 600°С, более предпочтительно от 4 до 400°С, в частности от 20 до 250°С.

Поток газа во время стадии принудительного выпуска предпочтительно имеет скорость потока в зоне образования продукта от 0,001 до 20 м/с, предпочтительно от 0,01 до 10 м/с, более предпочтительно от 0,05 до 5 м/с, в частности от 0,1 до 2 м/с.

Объем газа, вводимого в реактор на стадии принудительного выпуска, преимущественно составляет от 1 до 1000 кратного, предпочтительно от 2 до 100 кратного, более предпочтительно от 5 до 10 кратного объема реактора. При этом объем газа соответствует объему при входном давлении и при температуре подачи во время стадии принудительного выпуска.

Относительная продолжительность стадии принудительного выпуска, в пересчете на продолжительность полного периода, предпочтительно составляет от 0 до 10%.

Твердотельная насадка в зоне образования продукта по аналогии со стадией образования продукта и стадией очистки может иметь во время стадии принудительного выпуска различные состояния флюидизации, если поток через нее проходит в том же направлении потока, что и во время фазы образования продукта: преимущественно подвижный слой или псевдоожиженный слой, предпочтительно псевдоожиженный слой.

Если во время стадии принудительного выпуска в зоне образования продукта через твердотельную насадку поток проходит в том же направлении потока, что и в фазе регенерации, то она может образовать подвижный слой.

Стадия принудительного выпуска преимущественно проходит синхронно по времени со стадиями «накопления» (то же направление потока исходного реагента) или «высвобождения» (противоположное направление потока исходного реагента).

Стадия: Простой

Стадию простоя при необходимости выполняют в начале и/или в конце фазы образования продукта. При этом преимущественно прекращается протекание газа через слой образования продукта.

Относительная продолжительность стадии простоя, в пересчете на продолжительность полного периода, предпочтительно составляет от 0 до 50%, предпочтительно от 0 до 10%.

Преимущественно стадию простоя проводят синхронно по времени со стадией «высвобождения» в зоне рекуперации тепла и/или со стадией «принудительного выпуска/заполнения» в зоне образования продукта.

Общие детали:

При планировании циклов преимущественными являются помимо прочего следующие правила:

1. Соотношение между теплоемкостью газов, которые протекают через слой образования продукта во время фазы регенерации, и теплоемкостью газов, которые протекают через слой образования продукта во время фазы образования продукта, предпочтительно составляет от 0,5 до 2, предпочтительно от 0,7 до 1,5, предпочтительно от 0,9 до 1,1.

2. Соотношение теплоемкостей газовых потоков, которые протекают через реактор во время стадии образования продукта и во время стадии очистки, должно приблизительно соответствовать следующему правилу:

Xeq [%]: достигаемая при необходимой температуре предварительного нагрева равновесная конверсия исходного реагента во время стадии образования продукта.

Давление в реакторе при необходимости может варьировать во время отдельных фаз циклов. Следующие варианты являются предпочтительными: (i) Фаза образования продукта при высоком давлении, преимущественно от 2 до 60 бар, предпочтительно от 3 до 50 бар, особо предпочтительно от 5 до 40 бар, в частности от 10 до 30 бар, и фаза регенерации при низком давлении, от преимущественно давления окружающей среды до давления фазы образования продукта. В этом случае говорится о режиме выполнения с перепадами давления. Если фаза образования продукта и фаза регенерации имеют разные давления, газ образования продукта и регенерирующий газ преимущественно направляют в два отдельных контура, (ii) Фаза образования продукта и фаза регенерации при высоком давлении преимущественно от 2 до 60 бар, предпочтительно от 3 до 50 бар, особенно предпочтительно от 5 до 40 бар, в частности от 10 до 30 бар. При режиме выполнения с перепадами давления заполнение твердого вещества (носителя, контактного материала или катализатора) преимущественно осуществляют при низком давлении, в частности при абсолютном давлении от преимущественно 1 до 10 бар, предпочтительно от 1 до 6 бар, особо предпочтительно от 1 до 4 бар.

Реактор преимущественно можно запустить из холодного состояния посредством подачи в реактор инертного газа, например азота или аргона, и при этом периодически, с временными интервалами от 1 минуты до 100 минут, предпочтительно от 2 минут до 50 минут, более предпочтительно от 5 минут до 20 минут, меняя направление потока через реактор на противоположное. В тоже время активируют преимущественно подачу тепла в зону нагрева. Фаза запуска преимущественно длится от 1 до 100 циклов, предпочтительно от 5 до 20 циклов. После данной фазы запуска процесс переключают на целевой режим выполнения.

Реактор

Настоящее изобретение дополнительно включает структурированный реактор, включающий три зоны, зону образования продукта, содержащую насадку из частиц твердого вещества, зону нагрева и зону рекуперации тепла, содержащую неподвижный слой, например, неупорядоченную насадку из формованных изделий или упорядоченную насадку из монолитов или профилированных листов, причем насадка из частиц твердого вещества и неподвижный слой состоят из разных материалов, и частицы твердого вещества могут быть заполнены и выгружены во время эксплуатации реактора.

Зона нагрева может быть расположена над зонами образования продукта и рекуперации тепла, имея с ними соединение (фигура 1). В данной конструкции к зоне нагрева имеется непосредственный доступ сверху. Таким образом, необходимые устройства для дозирования и распределения бокового потока во время стадии подачи тепла могут быть установлены на одной торцевой стороне реактора.

Между зоной нагрева и зоной рекуперации тепла преимущественно может быть установлен фильтр горячего газа, например, из карбида кремния. В данном фильтре преимущественно захваченные потоком продукта частицы твердого вещества, например, частицы углерода, задерживаются и сжигаются или превращаются в газ. Во время фазы регенерации фильтр преимущественно подвергают обратной продувке, что обеспечивает его стабильную работу.

Зона образования продукта в дополнение к слою неупорядоченных частиц, который образует слой образования продукта, может быть преимущественно оснащена монолитным накопителем тепла. Отношение ширины канала монолитов к размеру частиц преимущественно составляет от 10 до 100, предпочтительно от 20 до 50. Монолиты могут преимущественно состоять из термостойкой керамики или из углерода. Монолиты могут преимущественно заполнять зону образования продукта по всей длине или зонально. Ширина каналов монолитов преимущественно составляет от 2 до 100 мм, предпочтительно от 5 до 50 мм.

Зона образования продукта, зона нагрева и зона рекуперации тепла могут быть расположены преимущественно вертикально на одной линии (фигура 2).

Геометрические характеристики

Реактор согласно изобретению может быть выполнен, например, в виде реактора шахтного типа. Каждая шахта преимущественно имеет длину от 0,5 до 50 метров, предпочтительно от 1 до 20 метров, более предпочтительно от 2 до 20 метров. Поперечное сечение потока шахты преимущественно составляет от 0,0005 м2 до 100 м2, предпочтительно от 0,005 м2 до 50 м2. Слой образования продукта преимущественно занимает более 50%, предпочтительно более 70% от общей высоты шахты в зоне образования продукта. Регенеративный слой занимает более 50%, предпочтительно более 70% от общей высоты шахты в зоне рекуперации тепла.

Реактор шахтного типа преимущественно имеет огнеупорную футеровку и теплоизоляцию.

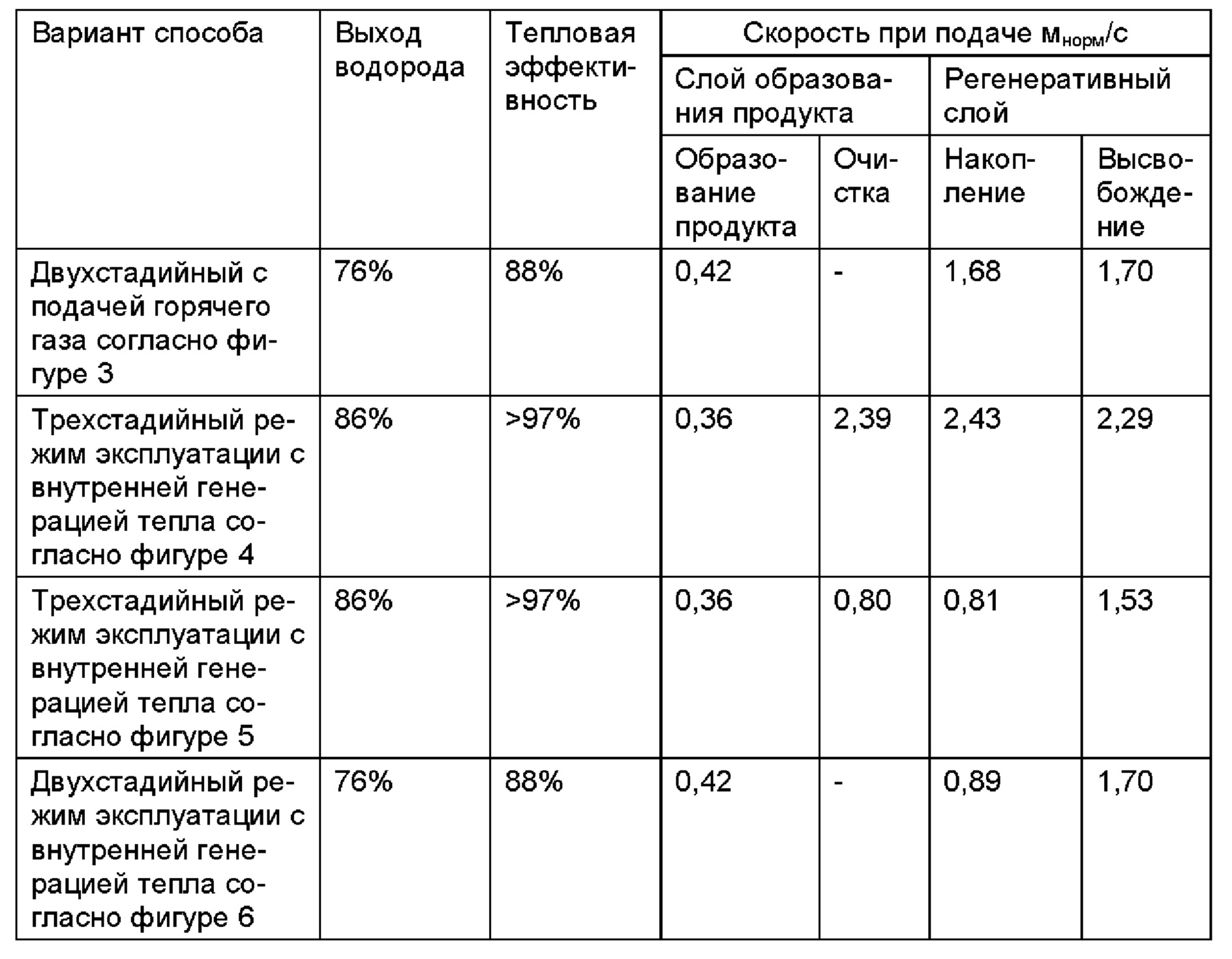

В таблице приведены рабочие характеристики различных вариантов способа для случая пиролиза метана. Из этого вытекают определенные преимущества и недостатки.

Режимы эксплуатации:

Реактор согласно изобретению может преимущественно эксплуатироваться в двухстадийном режиме с подачей горячего газа (фиг. 3b):

Термин «двухстадийный режим» относится к числу стадий в фазе образования продукта в течение одного цикла, при этом стадии принудительного выпуска, простоя, заполнения и выгрузки твердого вещества не принимают во внимание.

На первой стадии образование продукта преимущественно осуществляется в слое образования продукта, в то время как в зоне нагрева параллельно происходит подача тепла, а в регенеративном слое осуществляется накопление. На второй стадии в слое образования продукта преимущественно происходит нагревание, а в регенеративном слое осуществляется высвобождение.

Преимуществами и недостатками двухстадийного режима вкратце являются следующие:

+ Простая конфигурация для осуществления способа согласно изобретению,

- Не возможна полная рекуперации тепла.

- Газообразный теплоноситель, нагретый до уровня температуры предварительного нагрева, должен подаваться в зону нагрева в объеме, в два-пять раз превышающем объем потока исходного реагента.

- Разбавление потока продукта газообразным теплоносителем.

В качестве альтернативы, реактор согласно изобретению может преимущественно эксплуатироваться в трехстадийном режиме с генерацией тепла в зоне нагрева (фигура 4b и фигура 5b):

Термин «трехстадийный режим» относится к числу стадий в зоне образования продукта в течение одного цикла, при этом стадии принудительного выпуска, простоя, заполнения и выгрузки твердого вещества не принимают во внимание.

На первой стадии в слое образования продукта преимущественно происходит образования продукта, а в регенеративном слое осуществляется накопление. На второй стадии в слое образования продукта преимущественно осуществляется очистка, в то время как в зоне нагрева происходит подача тепла, а в регенеративном слое осуществляется накопление. На третьей стадии в слое образования продукта преимущественно происходит нагревание, а в регенеративном слое осуществляется высвобождение.

Преимущества и недостатки:

+ Простая конфигурация для осуществления способа согласно изобретению.

+ Возможна полная рекуперации тепла.

+ Поток продукта может быть извлечен с высокой концентрацией/чистотой без разбавления газом со стадии очистки.

- Различные скорости газообразных потоков на трех стадиях усложняют определение гидродинамический характеристик реактора.

- Температурные градиенты вблизи зоны нагрева.

Варианты конструкции реактора

В зоне образования продукта преимущественно могут быть установлены нагреватели. Данными устройствами могут быть, например, работающие на газовом топливе топочные экономайзеры, электрические нагреватели и/или электроды, которые проводят электрический ток через твердотельную насадку. Кроме того, преимущественно нагревательные поверхности могут быть установлены в регенеративном слое.

В качестве альтернативы, вдоль зоны рекуперации тепла может быть установлено несколько боковых вводов. Этот вариант показан на фигуре 6. Количество боковых вводов предпочтительно определяют в соответствии со следующим правилом:

Xeq [%]: достигаемая при необходимой температуре предварительного нагрева равновесная конверсия исходного реагента во время стадии образования продукта.

Для определение положения вводов определяющей является шкала длины, которая может быть четко описана как «интервал смещения теплового фронта». Интервал смещения теплового фронта определяют согласно следующему правилу:

Lth [м]: интервал смещения теплового фронта.

Δt [с]: продолжительность соответствующего временного интервала (как правило, продолжительность стадии накопления в цикле).

Позиции боковых вводов предпочтительно определяют в соответствии со следующими правилами: (i) расстояние от первого бокового ввода до верхнего конца зоны рекуперации тепла преимущественно соответствует интервалу смещения теплового фронта во время стадии накопления, (ii) расстояние между следующими друг за другом боковыми вводами предпочтительно соответствует интервалу смещения теплового фронта во время стадии накопления.

Данный вариант реактора согласно изобретению может преимущественно эксплуатироваться в двухстадийном режиме с генерацией тепла в зоне нагрева (фигура 6b):

Преимущества и недостатки:

+ Возможность полноценного использования теплоемкости регенеративного слоя при умеренных потоках газа.

- Встраивание одной или нескольких зон нагрева в регенеративный слой является трудоемким как с конструктивной, так и материально-технической точки зрения.

- Не возможна полная рекуперации тепла.

- Температурные градиенты вблизи зон нагрева.

Преимущественно, реактор согласно изобретению также может быть оборудован двумя слоями образования продукта (фигура 7). Слои образования продукта преимущественно соединяются в верхней части с регенеративным слоем. Преимущественно каждый из двух слоев образования продукта может быть переключен отдельно на подачу или выведение в периферийное оборудование процесса. Потоки из двух слоев образования продукта преимущественно объединяют на входе в зону нагрева. Температура газа на входе в зону нагрева преимущественно находится между начальной температурой эндотермической реакции и необходимой температурой предварительного нагрева.

Реактор согласно изобретению может преимущественно эксплуатироваться в четырехстадийном режиме с генерацией тепла в зоне нагрева (фигура 7b):

Термин «четырехстадийный режим» относится к числу стадий в зоне образования продукта в течение одного цикла, при этом стадии принудительного выпуска не принимают во внимание.

На первой стадии в первом слое образования продукта преимущественно происходит образования продукта, в то время как во втором слое образования продукта осуществляется очистка. Параллельно в зоне нагрева происходит подача тепла, а в регенерационном слое - накопление.

На второй стадии в первом слое образования продукта преимущественно происходит простой, в то время как во втором слое образования продукта осуществляется нагревание. Параллельно в регенерационном слое происходит высвобождение.

На третьей стадии в первом слое образования продукта преимущественно происходит очистка, в то время как во втором слое образования продукта осуществляется образование продукта. Параллельно в зоне нагрева происходит подача тепла, а в регенерационном слое - накопление.