Способ изготовления гидравлического вяжущего, соответствующей добавки и их применение - RU2630341C2

Код документа: RU2630341C2

Описание

Изобретение относится к добавкам для цемента и в частности к способу изготовления гидравлического вяжущего, где состав, содержащий цементный клинкер, приводят в контакт - до, во время или после процесса размола - с определенным противовспенивающим агентом и по меньшей мере с одним вводящим воздух соединением. Кроме того, раскрыты соответствующая добавка, а также ее применение для улучшения прочности на сжатие отвержденных продуктов строительных материалов, полученных в результате.

Вещества считаются гидравлическими, если они твердеют как на воздухе, так и в воде и являются устойчивыми к воздействию воды. Гидравлические вяжущие, в частности, представляют собой цемент и пуццоланы, такие как летучая зола, доменный шлак и трасс, например.

Наибольшее экономическое значение среди гидравлических вяжущих присуще цементу. Составленный с использованием воды, цемент образует цементный раствор, который затвердевает вследствие гидратации и упрочняется, и который даже после упрочнения остается твердым и пространственно устойчивым в воде. Цемент состоит в основном из портландцементного клинкера и может дополнительно содержать, например, гранулированный шлак, пуццолан, летучую золу, известняк, заполнители и добавки к цементу. Судя по статистике, составляющие цемента должны быть однородными в отношении их состава, и указанного можно достичь, в частности, с помощью соответствующего размола и методов гомогенизации.

Учитывая указанное, ключевой стадией в изготовлении цемента является размол цементного клинкера. Принимая во внимание, что цементные клинкеры являются очень твердыми, их размол потребляет большое количество энергии. Для характеристик цемента важно, чтобы он представлял собой тонкодисперсный порошок. По этой причине, тонкость помола цемента является важной характеристикой его качества. Для того чтобы облегчить измельчение на порошок, применяют добавки, которые упоминают как добавки размола. В результате, время размола и стоимость энергии значительно снижается. Особенной функцией добавок размола также является их способность обеспечить большую тонкость помола материала размола во время размола цементного клинкера или известняка, например.

Добавки размола действуют посредством обволакивания частиц - которые имеют тенденцию к агломерации - с образованием тонких слоев, в частности, мономолекулярных слоев и, таким образом, нейтрализуя поверхностные заряды. С точки зрения физики, добавки размола незамедлительно обеспечивают носители зарядов, который способны компенсировать заряды, которые имеют место на поверхностях разрушения во время разрушения частиц клинкера, и таким образом уменьшают тенденцию к агломерации. На додачу, добавки размола абсорбируют на поверхностях разрушения зерен до отделения, и предохраняют их от слипания под воздействием температуры и давления.

Действие известных добавок размола очень отличается. Количество, в котором добавляют добавки размола, из расчета материала размола, обычно находится в диапазоне между 0,05% и 0,2% от массы. Известные добавки размола включают, например, гликоли, в частности моно-, ди-, три- и полигликоли, многоатомные спирты такие как глицерол, например, алканоламины, в частности триэтаноламин и триизопропаноламин, органические кислоты, в частности уксусную кислоту или ее соли, аминокислоты, мелассу, а также органические и неорганические соли, в частности, на основе ацетата, формата, глюконата, хлорида, фторида, нитрата и сульфата.

Не смотря на множество разработок в области технологии размола, основную часть цемента все еще размалывают в трубчатых шаровых мельницах, где действию добавок размола придают особое значение. В общем, цементное сырье размалывают в сухом состоянии. В случае процесса сухого изготовления, компоненты сырье загружают в мельницу в определенном соотношении составных частей в смеси, посредством дозирующих устройств, и тонко размалывают до грубого размолотого состояния. Во время процесса размола, материал размола подвергают нагреву, и температура материала размола, подогреваемого от установки размола, может составлять 80-120°C.

На практике, подходящую добавку размола выбирают с целью оптимизации следующих параметров, в частности: предотвращение комкообразования в установке размола, получение максимальной тонкости помола продукта помола или максимальной удельной площади поверхности материала размола, улучшение подвижности материала размола, гомогенизация материала размола, разрушение агломератов материала размола, а также снижение стоимости добавок размола. В заключительном размоле гидравлических вяжущих, в частности, добавки размола, также как и их действие во время процесса размола, также могут иметь положительное воздействие на последующее отверждение и на механические характеристики цемента, и это является особенным преимуществом.

По этой причине, добавки размола также могут быть добавлены для того, чтобы модифицировать физические характеристики полученного цемента. US-A-4990190, US-A-5017234 и US-A-5084103 описывают, как определенные высшие тригидроксиалкиламины, такие как триизопропаноламин и N,N-бис(2-гидроксиэтил)-2-гидроксипропиламин, улучшает позднюю прочность, по истечении 28 дней после изготовления влажной цементной смеси, портландцемента. Повышающие прочность высшие производные тригидроксиалкиламина, описанные в этих патентах, как утверждают, являются особенно полезными в смешанных цементах.

WO 2010/085425 раскрывает применение простых поликарбоксилатных эфиров в качестве добавок размола, которые имеют "основную цепь" на основе углерода и боковые цепи на основе простого полиэфира. Указанные соединения являются устойчивыми в отношении условий, которые преобладают во время размола гидравлических вяжущих, таких как высокие температуры и сдвигающие усилия, и приводят к лучшим технологическим свойствам части изготовленного состава.

Тем не менее, также является известным, что множество добавок размола, таких как триизопропаноламин и простые поликарбоксилатные эфиры, например, имеют тенденцию повышать количество воздуха, введенного в цемент, во время того, как составляют цемент. Изготовление бетона и цементного раствора требует смешивания гидравлического цемента, песка, заполнителей и необязательно дополнительных добавок с водой, в результате чего получают преимущественно однородную смесь. Как следствие смешивания компонентов, в пределах этой смеси заключается воздух, который присутствует, как правило, в виде мелкодисперсных пузырьков. Небольшой уровень введения воздуха является вполне подходящей и даже имеет полезное воздействие на устойчивость в отношении замораживания-оттаивания, при условии, что количество воздуха и размер пузырьков воздуха остается в пределах определенных пределов. Тем не менее, как правило, введение воздуха в указанные составы является недостатком, поскольку это значительно снижает прочность на сжатие отвержденных продуктов, изготовленных из них. Как показывает опыт, предполагается, что каждый процент объема введенных пузырьков воздуха снижает прочность на сжатие приблизительно на 5%.

В цементной промышленности уже применяют ряд добавок для снижения количества воздуха в отвержденном гидравлическом цементе. Указанные добавки, которые, как правило, упоминаются как противовспенивающие агенты, имеют низкий ГЛБ (гидрофильно-липофильный баланс), например, такие как три-н-бутил фосфат и н-октанол. Тем не менее, характеристики указанных соединений не являются удовлетворительными во всех отношениях. Начнем с того, что эти противовспенивающие агенты трудно включить в сухой цемент, поскольку по причине их небольшого количества, которое применяют, они не могут быть однородно распределены. Кроме того, указанные противовспенивающие агенты являются несмешиваемыми с добавками, которые обычно применяют, и вследствие этого они также не могут быть применены в качестве смеси с традиционными добавками, которые без исключения являются смешиваемыми с водой. Добавление такого противовспенивающего агента к другим добавкам в раствор в воде по истечении очень короткого времени приводит к отделению противовспенивающего агента, который по этой причине он не может быть эффективно доставлен в состав, который должен быть обработан.

Противовспенивающие агенты, как правило, являются очень эффективными и по этой причине их необходимо применять в очень небольших количествах и при этом они должны быть однородно распределены в составе, содержащем гидравлическое вяжущее. С точки зрения их дозирования и их распределения в составе, который должен быть обработан, известные в настоящее время противовспенивающие агенты трудно поддаются регулированию. Указанное приводит к нежелательному действию, как в отношении количества введенного воздуха, которое происходит вследствие недостаточной дозировки или передозировки, так и в отношении распределения введенных пузырьков воздуха, которое часто является проблематичным в результате неоднородного распределения противовспенивающего агента.

WO 2011/022217 рассматривает смеси добавок для цемента, которые вводят воздух в вяжущую смесь, а также противовспенивающие агенты на основе этоксилированных, пропоксилированных жирных спиртов, а также алкилфенолов. Преимущество указанных противовспенивающих агентов состоит в том, что они являются устойчивыми в отношении условий, которые доминируют во время размола гидравлического вяжущего, таких как высокие температуры и сдвигающие усилия. Кроме того, однако, указанные противовспенивающие агенты имеют тот недостаток, что их противовспенивающее действие является низким, и в некоторых случаях описанные соединения фактически приводят к повышенному введению воздуха.

По этой причине, задачей настоящего изобретения было обеспечить улучшенные противовспенивающие агенты в сочетании с вводящими воздух добавками для составов, содержащих гидравлические вяжущие. А также их очень хорошие характеристики в качестве добавок размола, при этом указанные смеси должны, когда они составлены с использованием воды, приводить к минимальному введению воздуха в составы, содержащие гидравлическое вяжущее, и в то же время приводить к улучшенным технологическим характеристикам.

Указанная задача была достигнута посредством способа изготовления гидравлического вяжущего, содержащего приведение в контакт состава, содержащего цементный клинкер, до, во время или после процесса размола, с

(а) противовспенивающим агентом и

(б) 0,0005%-2% от массы, из расчета общей массы состава, по меньшей мере одного вводящего воздух соединения,

где противовспенивающий агент (а) содержит

0,0001%-0,5% от массы, из расчета общей массы состава, по меньшей мере одного противовспенивающего агента формулы

где

R10 представляет собой разветвленный или неразветвленный С4 - С20 алкильный радикал,

m для каждого звена (CmH2m-O-) независимо друг от друга является одинаковым или разным и представляет собой 2 или 3,

d для каждого звена (CdH2d-O-) независимо друг от друга является одинаковым или разным и представляет собой целое число от 4 до 20,

x представляет собой целое число от 2 до 20 и

с представляет собой целое число от 1 до 5,

и соотношение (а) к (б) находится в пределах между 1:1-1:200.

Неожиданно было выявлено, что добавка в соответствии с изобретением является очень эффективной не только в отношении размола. Указанная задача была достигнута в полном объеме, используя процесс составления с применением воды, что сопровождалось только низким уровнем введения воздуха в состав, полученный в соответствии с изобретением. Кроме того, продукт, обработанный с использованием добавки в соответствии с изобретением, после того, как он был составлен с использованием воды, демонстрирует не только очень хорошую раннюю прочность по истечению одного дня, но также отличную прочность на сжатие по истечении 28 дней.

В одном предпочтительном противовспенивающем агенте формулы (I) в соответствии с изобретением, радикалы подпадают под следующие определения:

R10 представляет собой разветвленный или неразветвленный С4-С16 алкильный радикал,

d для каждого звена (CdH2d-О-) независимо друг от друга является одинаковым или разным и представляет собой целое число от 4 до 14,

х представляет собой целое число от 4 до 14 и

с представляет собой целое число от 1 до 4.

Особенно предпочтительно, R10 представляет собой разветвленный или неразветвленный C7-C15 алкильный радикал, m представляет собой 2, х представляет собой целое число от 7 до 11, d для каждого звена (CdH2d-О-) независимо друг от друга является одинаковым или разным и представляет собой целое число от 4 до 14, и с представляет собой целое число от 1 до 3.

В этой заявке на патент выражение "целое число от до" понимается как означающее то, что также включены числа, упомянутые после выражения.

В одном особенно предпочтительном варианте осуществления, R10 представляет собой C10, m представляет собой 2, х представляет собой 10, d представляет собой 5 и с представляет собой 1 и также R10 представляет собой C10, m представляет собой 2, х представляет собой 10, d представляет собой 5 и с представляет собой 2. В дополнительных особенно предпочтительных вариантах осуществления, R10 представляет собой С9, m представляет собой 2, х представляет собой 7, d представляет собой 4 и с представляет собой 1, и также R10 представляет собой С9, m представляет собой 2, х представляет собой 7, d представляет собой 4 и с представляет собой 2 и, кроме того R10 представляет собой С9, m представляет собой 2, х представляет собой 10, d представляет собой 5 и с представляет собой 1 и также R10 представляет собой С9, m представляет собой 2, х представляет собой 10, d представляет собой 5 и с представляет собой 2.

В одном предпочтительном варианте осуществления, противовспенивающий агент (а) состоит по меньшей мере из одного противовспенивающего агента формулы (I).

Вводящее воздух соединение может предпочтительно представлять собой по меньшей мере одно соединение из группы, состоящей из простых поликарбоксилатных эфиров, лигносульфоната,

меламинформальдегидсульфоната, нафталинформальдегидсульфоната, моно-, ди-, три- и полигликолей, многоатомных спиртов, в частности глицерола, алканоламина, аминокислот, Сахаров, мелассы, органических и неорганических солей.

Вводящая воздух добавка (б) в смысле настоящего изобретения предпочтительно содержит простые поликарбоксилатные эфиры.

В частности, простой поликарбоксилатный эфир представляет собой сополимер, который можно получить с помощью полимеризации смеси мономеров, содержащей

(II) по меньшей мере один этиленненасыщенный мономер, который содержит по меньшей мере один радикал из группы, состоящей из карбоновой кислоты, соли карбоновой кислоты, сложного эфира карбоновой кислоты, карбоксамида, ангидрида карбоновой кислоты и карбоксамид

и

(III) по меньшей мере один этиленненасыщенный мономер, имеющий полиалкиленоксидный радикал.

Сополимеры, соответствующие настоящему изобретению, содержат по меньшей мере два мономерных звена. Тем не менее, также может быть преимущественным применять сополимеры, имеющие три или большее количество мономерных звеньев.

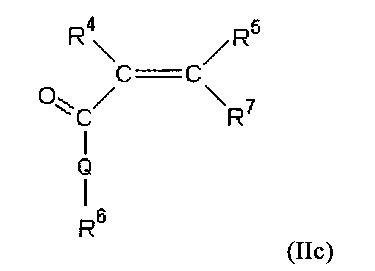

В одном предпочтительном варианте осуществления, этиленненасыщенный мономер (II) представлен по меньшей мере одной из следующих общих формул из группы (IIa), (IIb) и (IIc):

В производном монокарбоновой или дикарбоновой кислоты (IIa) и мономере (IIb), присутствующих в циклической форме, где Z=О (ангидрид кислоты) или NR2 (имидкислоты), R1 и R2 независимо друг от друга представляют собой водород или алифатический углеводородный радикал, имеющий 1-20 атомов С, предпочтительно метильную группа. Y представляет собой Н, -СООМа, -CO-O(CqH2qO)r-R3, -CO-NH-(CqH2qO)r-R3.

М представляет собой водород, катион одновалентного или двухвалентного металла, предпочтительно ион натрия, калия, кальция или магния, а также аммония или радикал органического амина, а также а=1/2 или 1, в зависимости от того, является ли М одновалентным или двухвалентным катионом. Радикалы органических аминов, которые применяют, предпочтительно являются замещенными аммониевыми группами, которые получены из первичных, вторичных или третичных С1-20 алкиламинов, С1-20 алканоламинов, С5-8 циклоалкиламинов и С6-14 ариламинов. Примеры соответствующих аминов представляют собой метиламин, диметиламин, триметиламин, этаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, циклогексиламин, дициклогексиламин, фениламин, дифениламин в протонированной (аммония) форме.

R3 представляет собой водород, алифатический углеводородный радикал, имеющий 1-20 атомов С, циклоалифатический углеводородный радикал, имеющий 5 8 атомов С, арильный радикал, имеющий 6-14 атомов С, при этом является возможным для этого радикала необязательно быть замещенным, q=2, 3 или 4 и также r=0-200, предпочтительно 1-150. Алифатические углеводороды в этом случае могут быть неразветвленными или разветвленными, а также насыщенными или ненасыщенными. Считается, что циклоалкильные радикалы предпочтительно представляют собой радикалы циклопентила или циклогексила, и считается, что арильные радикалы предпочтительно представляют собой фенильные радикалы или нафтильные радикалы, при этом, в частности, для указанных радикалов также является возможным быть замещенными группами гидроксильной, карбоновой кислоты или сульфокислоты.

Формула ниже представляет мономер (IIc):

В указанной формуле, R4 и R5 независимо друг от друга представляют собой водород или алифатический углеводородный радикал, имеющий 1-20 атомов С, циклоалифатический углеводородный радикал, имеющий 5-8 атомов С, необязательно замещенный арильный радикал, имеющий 6-14 атомов С. Q может быть одинаковым или разным и представлен посредством NH, NR3 или О, где R3 имеет определение, указанное выше.

Кроме того, R6 является одинаковым или разным и представлен посредством (CnH2n)-SO3H, где n=0, 1, 2, 3 или 4, (CnH2n)-ОН, где n=0, 1, 2, 3 или 4; (CnH2n)-РО3Н2, где n=0, 1, 2, 3 или 4, (CnH2n)-ОРО3Н2, где n=0, 1, 2, 3 или 4, (C6H4)-SO3H, (С6Н4)-РО3Н2, (С6Н4)-ОРО3Н2 и (CnH2n)-NR8b, где n=0, 1, 2, 3 или 4 и b=2 или 3.

R7 представляет собой Н, -СООМа, -CO-O(CqH2qO)r-R3, -CO-NH-(CqH2qO)r-R3, где Ма, R3, q и r имеют определения, указанные выше.

R8 представляет собой водород, алифатический углеводородный радикал, имеющий 1-10 атомов С, циклоалифатический углеводородный радикал, имеющий 5-8 атомов С, необязательно замещенный арильный радикал, имеющий 6-14 атомов С.

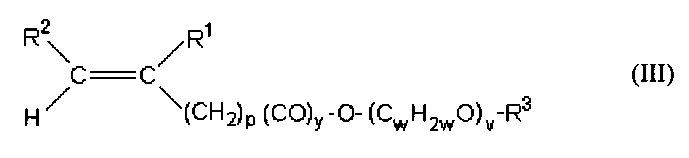

Дополнительно предпочтительно в смысле настоящего изобретение, этиленненасыщенный мономер (III) представлен посредством следующей общей формулы:

где р представляет собой целое число от 0 до 6, у представляет собой 0 или 1, v представляет собой целое число от 3 до 500 и w независимо друг от друга для каждого звена (CwH2wO) является одинаковым или разным и представляет собой целое число от 2 до 18.

R1, R2 и R3 имеют определение, указанное выше.

В одном предпочтительном варианте осуществления, в общей формуле (III), р представляет собой целое число от 0 до 4, v представляет собой целое число от 5 до 500 и w независимо друг от друга для каждого звена (CwH2wO) является одинаковым или разным и представляет собой 2 или 3.

Мольная доля мономеров (II) и (III) в простом поликарбоксилатном эфире в соответствии с изобретением может быть свободно выбрана в пределах широких диапазонов. Доказано, что является особенно преимущественным, если доля мономера (II) в сополимере составляет 5-95 мол. %, предпочтительно 30-95 мол. % и в частности 55-95 мол. %. В дополнительно предпочтительном варианте осуществления, доля мономера (III) в сополимере составляет 1-89 мол. %, в частности 1-55 мол. % и более предпочтительно 1-30 мол. %.

В этом контексте, для мономера (III) считается предпочтительным иметь молекулярную массу, которая составляет 500-10000 г/моль.

В одном предпочтительном варианте осуществления, сополимер в соответствии с изобретением имеет молекулярную массу, которая составляет 12000-75000 г/моль.

Вводящая воздух добавка (б) в смысле настоящего изобретение может дополнительно содержать алканоламин, в частности по меньшей мере один моно-, ди- или третичный алканоламин из группы, состоящей из триэтаноламина, триизопропаноламина, диэтанолизопропаноламина, этанолдиизопропаноламина, поли(гидроксиалкилированного)полиэтиленамина, N,N-бис(2-гидроксипропил)-N-(гидроксиэтил)амина, 1-(N,N-бис(2-гидроксиэтил)амино)пропан-2-ола, N,N,N',N'-тетра(2-гидроксиэтил)этилендиамина, метилдиэтаноламина, моноэтаноламина, диэтаноламина, моноизопропаноламина и диизопропаноламина. Особенно предпочтительно алканоламин представляет собой триизопропаноламин.

В одном предпочтительном варианте осуществления, состав, содержащий цементный клинкер на стадии размола, кроме того, необязательно содержит дополнительные компоненты из группы, состоящей из летучей золы, доменного шлака, метакаолина, кварцевой пыли, тонко измельченного известняка, пуццоланов и золы, в частности золы рисовой шелухи и оболочек зерен. Способ в соответствии с изобретением также может применяться для изготовления смешанных цементов. Для этой цели, отдельные цементы, каждый изготовленный отдельно посредством размола, могут смешиваться, по меньшей мере с одним из отдельных цементов, размолотых посредством способа в соответствии с изобретением, или смесь из двух или большего количества цементных клинкеров размалывают с добавками в соответствии с изобретением, в результате чего получают смешанный цемент. Также является возможным для отдельных цементов быть изготовленными посредством совместного или раздельного размола клинкера и составных материалов. Тем не менее, для состава, содержащего цементный клинкер, считается предпочтительным состоять из портландцементного клинкера в количестве, составляющем более чем 60% от массы.

Процесс размола обычно осуществляют в шаровой мельнице. Тем не менее, также возможно, в принципе, применять другие мельницы, которые являются известными в цементной промышленности. В одном предпочтительном варианте осуществления, размол осуществляют по меньшей мере в одной мельнице из группы, состоящей из шаровой мельницы, вертикальной валковой мельницы и горизонтальной мельницы.

Кроме того, в способе в соответствии с изобретением также возможно применять по меньшей мере одну дополнительную известную добавку размола. В одном предпочтительном варианте осуществления, до или во время процесса размола в состав, содержащий цементный клинкер, добавляют воду.

В дополнительном предпочтительном варианте осуществления, состав, содержащий цементный клинкер, нагревают во время процесс размола с помощью источника тепла.

Считается дополнительно предпочтительным, когда состав содержит эмульгирующее вещество. В частности такое эмульгирующее вещество может содержать по меньшей мере одно вещество гидроформилирования или этоксилат жирного спирта, формулы R11-(С2Н4-O-)х-Н,

где

R11 представляет собой разветвленный или неразветвленный С8-С20 алкильный радикал и

х представляет собой целое число от 2 до 20.

Предпочтительно, R11 представляет собой С9-С13 и х представляет собой целое число от 2 до 14; более предпочтительно, R11 представляет собой С13 и х представляет собой целое число от 4 до 12. В одном особенно предпочтительном варианте осуществления, R11 представляет собой С13 и х представляет собой 6, или х представляет собой 10. С дополнительным предпочтением, R11 представляет собой С10-C18 и х представляет собой 7.

Эмульгирующие вещества могут повышать устойчивость противовспенивающего агента в гидравлическом вяжущем. В частности, состав в соответствии с изобретением содержит в пределах между 0,0000001% - 0,5% от массы, в частности в пределах между 0,0000005% - 0,5% от массы по меньшей мере одного эмульгирующего вещества.

Дополнительный аспект настоящего изобретения представляет собой гидравлическое вяжущее, которое изготавливают посредством способа в соответствии с изобретением. Дополнительно включенным в объем настоящего изобретения является отвержденный продукт строительного материала, который был изготовлен из гидравлического вяжущего в соответствии с изобретением.

Кроме того, настоящее изобретение обеспечивает добавку, содержащую

(в) 0,1-1 часть от массы по меньшей мере одного противовспенивающего агента формулы

где

R10 представляет собой разветвленный или неразветвленный С4-С20 алкильный радикал,

m для каждого звена (CmH2m-O-) независимо друг от друга является одинаковым или разным и представляет собой 2 или 3,

d для каждого звена (CdH2d-О-) независимо друг от друга является одинаковым или разным и представляет собой целое число от 4 до 20,

x представляет собой целое число от 2 до 20 и

с представляет собой целое число от 1 до 5,

(б) 1-20 частей от массы по меньшей мере одного соединения из группы, состоящей из простых поликарбоксилатных эфиров, лигносульфоната, меламинформальдегидсульфоната, нафталинформальдегидсульфоната, моно-, ди-, три- и полигликолей, многоатомных спиртов, в частности глицерола, аминоспиртов, аминокислот, Сахаров, мелассы, органических и неорганических солей и

(в) 0-40 частей от массы воды.

Добавку в соответствии с изобретением предпочтительно применяют в виде водной суспензии, которую добавляют в состав, содержащий гидравлическое вяжущее. В одном предпочтительном варианте осуществления, добавка содержит в пределах между 10 и 30 частей от массы воды.

В одном особенно предпочтительном варианте осуществления, добавка состоит из (а), (б) и необязательно (в).

Кроме того, настоящее изобретение обеспечивает применение добавки в соответствии с изобретением, содержащей (а), (б) и необязательно (в), в составе, содержащем цементный клинкер, при этом добавку добавляют до, во время или после процесса размола во время изготовления гидравлического вяжущего, для улучшения прочности на сжатие отвержденного продукта строительного материала, изготовленного из него.

Настоящее изобретение, в частности, обеспечивает способ изготовления гидравлического вяжущего, где добавки, которые применяют, на додачу к отличному действию во время процесса размола, также имеют положительное воздействие на последующее отверждение и на механические характеристики размалотого продукта. После составления с использованием воды, степень введенного воздуха в составе, полученном согласно способу в соответствии с изобретением, является низкой. В частности в результате, в составе в соответствии с изобретением достигаются очень хорошие прочностные характеристики на всех стадиях выдерживания после составления с использованием воды, при этом является также возможным достичь очень хорошую раннюю прочность по истечению одного дня, а также высокую прочность на сжатие по истечении 28 дней.

Примеры, которые следуют далее, иллюстрируют преимущества настоящего изобретения.

Примеры

Испытания размол осуществляли в планетарной шаровой мельнице (компания Retsch GmbH). В каждом случае, для каждой мельницы отмеривали 150,0 г портландцементного клинкера, 7,5 г гипса (CaSO4⋅2Н2О), 0,088 г триизопропаноламина (ТИПА) 85% (технический сорт, концентрация раствора в воде 85%), а также количество противовспенивающего агента, указанное ниже.

Затем осуществляли размол на протяжении 2 минут при 200 мин.-1 (скорость вращения основного диска) и на протяжении 2 минут при 400 мин.-1. Размол начинали при комнатной температуре без дополнительной подачи тепла, однако в результате трения во время размола, температура поднималась приблизительно до 60-70°C в конце размола. Полученный цемент пропускали через сито с отверстиями 1 мм для того, чтобы удалить размалывающие шарики.

Для каждого испытания осуществляли 10 помолов, соответствующие полученные цементы комбинировали и каждый образец перемешивали до однородного состояния.

Затем полученные цементы испытывали в цементном растворе в соответствии со стандартом DIN EN 196-1. Для этой цели, цементы смешивали со стандартным песком (соотношение песка к цементу 3:1) с постоянным соотношением вода/цемент (в/ц)=0,5, и при этом были установлены следующие величины: содержание пор воздуха в соответствии со стандартом DIN 18555-2 после смешивания (начального), осадка конуса цементного раствора после смешивания и по истечении 30 минут, полная плотность цементного раствора после смешивания и по истечении 30 минут, а также прочность на сжатие при стандартном испытании образцов по истечении 1, 7 и 28 дней (изготовление, хранение и испытание прочности на сжатие в соответствии со стандартом DIN EN 196-1).

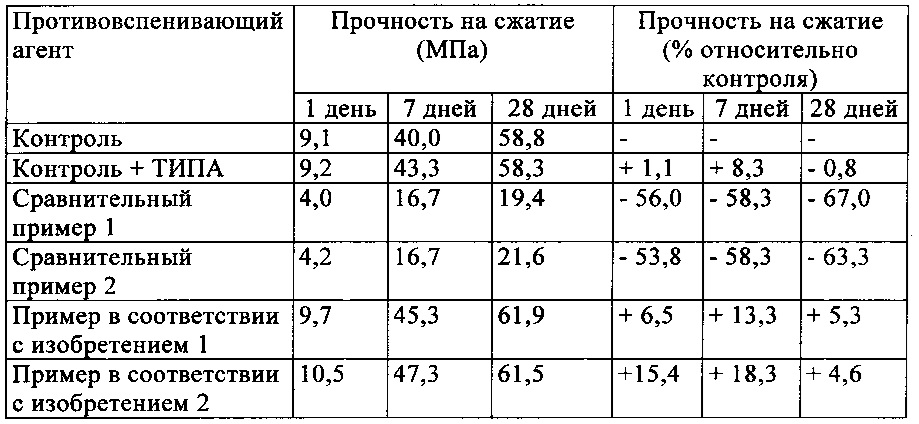

Результаты части 1: Сравнительные испытания с добавлением одинаковых количеств

Испытания осуществляли с применением следующих противовспенивающих агентов формулы (I):

В качестве сравнительных примеров 1 и 2 применяли структуры противовспенивающих агентов, описанные в заявке на патент WO 2011/022217. Для каждого помола, брали 0,075 г противовспенивающего агента (0,05% от массы, из расчета первоначальной массы цемента). Для экспериментов "контроль" размалывали только клинкер, без применения ТИПА и противовспенивающего агента; для экспериментов "контроль+ТИПА" размалывали цемент с ТИПА, но без добавления противовспенивающего агента.

При проведении стандартного испытания цементного раствора в соответствии с DIN EN 196-1 полученные результаты были следующими:

Характеристики свежеприготовленного цементного раствора:

Развитие прочности:

После размола с добавления ТИПА, выявлено заметное повышение, как и ожидалось, содержание пор воздуха, когда цемент впоследствии подвергали испытанию в стандартном цементном растворе, по сравнению с испытанием цемента без ТИПА, и это также отображается в небольшом снижении в 28-дневной прочности. Прочность на сжатие по истечении 1 и 7 дней повышается в незначительной степени и значительно, соответственно.

С применением противовспенивающих агентов, описанных в WO 2011/022217 (Сравнительные примеры 1 и 2), введение пор воздуха в стандартный цементный раствор является очень большим, и полная плотность цементных растворов является гораздо ниже. Значительно сниженные прочности на сжатие на всех моментах времени измерений являются доказательством того факта, что даже на более поздние моменты времени отсутствует удаление пузырьков воздуха, и поры воздуха остаются в цементном растворе.

В отличие от этого, применяя противовспенивающие агенты 1 и 2 в соответствии с изобретением (Пример в соответствии с изобретением 1 и 2), является возможным значительно уменьшить содержание пор воздуха относительно содержания пор воздуха, когда применяют ТИПА. Стандартные испытания цементных растворов указанных цементов показывают значительно улучшенные прочности на сжатие на все моменты времени измерений.

Результаты части 2: Добавление разных количеств

Для этой серии испытаний, применяли противовспенивающий агент 2. Процедура испытания была подобна процедуре, описанной выше, но при этом добавляли разные количества противовспенивающего агента, для того, чтобы исследовать его действие даже при относительно низких уровнях добавления.

При проведении стандартного испытания цементного раствора (смотри описание испытания), полученный результат был следующим:

Характеристики свежеприготовленного цементного раствора:

Развитие прочности:

Даже при низких уровнях добавления, которое составляло 7,5⋅10-4 г (0,0005% от массы, из расчета массы цемента), является возможным достичь снижения содержания пор воздуха, а также повышения 1-дневной и 7-дневной прочности на сжатие, в то время как 28-дневная прочность на сжатие остается практически неизменной. Указанное очевидным образом демонстрирует эффективность противовспенивающего агента в соответствии с изобретением.

Результаты части 3: Оценка противовспенивающего агента в применении цементного раствора / бетона

Дополнительно к действию противовспенивающих агентов во время процесса размола, оценивали возможность их применения в качестве противовспенивающих агентов для цементного раствора и бетона. Испытания проводили в цементном растворе, при этом применяли следующий основной подбор состава смеси:

Для этой цели, применяли коммерчески доступный цемент типа СЕМ I 42,5R.

Цемент смешивали со стандартным песком с постоянным соотношением вода/цемент (в/ц)=0,50, а затем с описанными добавками, и при этом устанавливали следующие величины: содержание пор воздуха в соответствии со стандартом DIN 18555-2 после смешивания и осадку конуса цементного раствора после смешивания.

Составляли три смеси. В первой смеси (контроль) добавки не применяли, во второй смеси применяли гребенчатый полимер на основе простого поликарбоксилатного эфира (ПКЭ) без какого-либо противовспенивающего агента. В третьем испытании применяли тот же тип и количество гребенчатого полимера на основе простого поликарбоксилатного эфира вместе с Противовспенивающим агентом 1 в соответствии с изобретением.

В таблице ниже показаны следующие результаты:

Как и ожидалось, смесь №2 цементного раствора с добавлением гребенчатого полимера на основе простого поликарбоксилатного эфира и без добавления какого-либо противовспенивающего агента показывает более высокое содержание воздуха, чем смесь №1 (контроль). С применением в смеси #3 противовспенивающего агента в соответствии с изобретением, содержание воздуха может значительно понижаться, доказывая эффективность противовспенивающего агента.

Реферат

Изобретение относится к способу изготовления гидравлического вяжущего, включающему приведение в контакт состава, содержащего цементный клинкер, до, во время или после процесса размола, с (а) противовспенивающим агентом и (б) 0,0005-2% от массы, из расчета общей массы состава, по меньшей мере одного вводящего воздух соединения, при этом противовспенивающий агент (а) содержит 0,0001-0,5% от массы, из расчета общей массы состава, по меньшей мере одного противовспенивающего агента формулы R-(CH-O-)-(CH-O-)-Н, и соотношение (а) к (б) находится в диапазоне между 1:1 - 1:200. Изобретение относится также к гидравлическому вяжущему, полученному вышеуказанным способом, к отвержденному продукту с указанным вяжущим, а также к добавке, используемой для приготовления вяжущего. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - улучшение технологических характеристик, уменьшение содержания воздуха в составах. 5 н. и 9 з.п. ф-лы, 7 табл.

Формула

Комментарии