Состав и его применение - RU2550359C2

Код документа: RU2550359C2

Описание

Объектом настоящего изобретения является состав для диспергирования композиций, содержащих гидравлическое вяжущее и особенно гипс.

Обычные диспергаторы для цементных и гипсовых композиций типично обеспечивают хорошее снижение количества требуемой воды, тем не менее, они ограничены в своей способности сохранять обрабатываемость в течение длительного периода времени. Альтернативным методом удлинения периода сохранения обрабатываемости является применение присадок-замедлителей схватывания. В такой ситуации, преимущество сохранения обрабатываемости часто достигается за счет времени схватывания и ранней прочности. Пригодность этих диспергаторов вследствие этого ограничена их внутренними ограничениям в молекулярной структуре.

Обычные диспергаторы статичны в своем химическом строении со временем в гидравлических системах. Их действие контролируется молярным соотношением мономеров, которое является постоянным в рамках молекулы полимера. Результат снижения содержания воды или диспергирующее действие наблюдается при адсорбции диспергатора на поверхности частиц гидравлического вяжущего. Поскольку потребление диспергатора увеличивается со временем вследствие абразии и образования продуктов гидратации, которые создают большую площадь поверхности, указанные обычные диспергаторы неспособны реагировать на эти изменения и способность к обработке теряется.

Как правило, проблема удлинения времени сохранения обрабатываемости решается, либо с помощью повторного затворения (добавления большего количества воды) гидравлических композиций, либо с помощью добавления добавки, снижающей водопотребность, в более высоком диапазоне. Добавление воды приводит к понижению прочности и, таким образом, создает потребность в смесях, которые имеют "завышенный запас прочности" в плане содержания гидравлического вяжущего.

Применялись разные типы органических соединений с целью выгодно изменить определенные свойства влажных композиций гидравлического вяжущего. Один класс компонентов, которые можно собирательно назвать "суперпластификаторами", разжижает или пластифицирует влажные композиции вяжущего с получением более текучей смеси. Управляемая текучесть является желательной для того, чтобы заполнитель, используемый в строительных растворах и бетонах, не выделился из теста вяжущего вещества. Альтернативно, суперпластификаторы могут позволить получить цементную композицию с использованием более низкого соотношения вода : вяжущее для того, чтобы получить композицию, имеющую требуемую консистенцию, что часто приводит к отвержденной композиции, характеризующейся развитием более высокой прочности на сжатие после схватывания.

Хороший суперпластификатор должен не только разжижать влажную гидравлическую вяжущую композицию, к которой его добавляют, но также и поддерживать уровень текучести в течении требуемого периода времени. Это время должно быть достаточно долгим, чтобы удерживать влажную композицию текучей, например, в автобетономешалке, во время ее движения к стройплощадке. Другой важный аспект касается времени разгрузки автомобиля на стройплощадке и времени, необходимого для придании цементной композиции требуемого окончательного вида. С другой стороны, гидравлическая смесь не может оставаться жидкой в течение слишком долгого времени, что означает, что схватывание не должно быть задержано очень сильно, потому что это замедлит работу на объекте и окажет отрицательное влияние на характеристики конечных отвержденных продуктов.

Обычными примерами суперпластификаторов являются продукты конденсации меламинсульфоната/формальдегида, продукты конденсации нафталин сульфоната/формальдегида и лигносульфонаты, полисахариды, гидроксикарбоновые кислоты и их соли и углеводы.

В большинстве случаев, пластифицирующие добавки являются многокомпонентными продуктами с сополимерами на основе оксиалкиленгликольалкенил-простых эфиров и производных ненасыщенных дикарбоновых кислот в качестве наиболее важных типов веществ. Европейский патент EP 0736553 B1 раскрывает такие сополимеры, содержащие по меньшей мере три субзвена и особенно одно производное ненасыщенной дикарбоновой кислоты, один оксиалкиленгликольалкенил-простой эфир и, кроме того, одно гидрофобное структурное звено, такое как сложноэфирные звенья. Третье структурное звено также может быть представлено полипропиленоксидными и полипропиленоксид-полиэтиленоксидными производными, соответственно.

Немецкая опубликованная заявка DE 19543304 A1 раскрывает добавку для содержащих воду смесей для применения в области строительства, включающую а) растворимое в воде производное целлюлозы, содержащее сульфокислотную, карбоксильную или сульфатную группу, b) виниловый-(со)-полимер, содержащий фрагменты сульфокислоты и/или карбоновой кислоты, и/или продукт конденсации на основе аминопластных компонентов или акрил содержащих соединений и формальдегида. Эта добавка должна показать достаточную способность к влагоудержанию и модифицирующие реологию свойства. Вследствие этого, эта добавка должна быть пригодной для строительных химических композиций, содержащих цемент, известь, гипс, ангидрит и другие гидравлические вяжущие компоненты.

Сополимеры на основе ненасыщенных производных монокарбоновых кислот или дикарбоновых кислот, оксиалкиленгликольалкенил-простых эфиров, винилового полиалкиленгликоля, полисилоксана или сложноэфирных соединений, применяемые в качестве добавок для водных суспензий на основе минеральных или битумных вяжущих веществ, описаны в US 6,777,517 B1. Применение таких добавок приводит к уменьшению соотношения вода/вяжущее и приводит к строительным материалам с повышенной текучестью без сегрегации отдельных компонентов из смеси строительного материала. Сополимеры в соответствии с этим патентом США являются пригодными в качестве добавок для водных суспензий неорганических и органических твердых веществ и особенно для суспензий на основе минеральных или битумных вяжущих веществ, таких как цемент, алебастр, известь, ангидрит или другие строительные материалы на основе сульфата кальция.

Раскрытыми известным уровнем техники также являются сополимеры этилен-ненасыщенных простых эфиров, которые можно применять в качестве пластификаторов для смесей, содержащих цемент (EP 0537870 A1). Эти сополимеры содержат простой эфирный сомономер и в качестве дополнительного сомономера олефиновую ненасыщенную монокарбоновую кислоту или ее сложный эфир или соль, или альтернативно олефиновую ненасыщенную серную кислоту. Эти сополимеры демонстрируют очень короткие простые эфирные боковые цепи с 1-50 звеньями. Короткая боковая цепь вызывает достаточное пластифицирующее действие сополимеров в содержащих цемент массах при сниженной потери подвижности самой массы строительных химических продуктов.

US 6,139,623 B1 раскрывает эмульсионную присадку для применения в гидравлических цементных композициях, образованную путем эмульгирования противовспенивающего вещества, поверхностно-активного вещества и сополимера, имеющего углерод-содержащий скелет, к которому присоединены группы, которые выполняют функцию цемент-заякоривающих элементов путем образования ионных связей и оксиалкиленовых групп. Эта присадка, содержащая гребенчатый полимер этиленоксид/пропиленоксидного (ЭО/ПО) типа и противовспенивающее вещество, позволяет осуществлять прогнозируемый контроль присутствия воздуха в гидравлических цементных композициях, таких как бетон. Термин "цементная композиция" относится к тесту, строительным растворам, жидким растворам, таким как раствор для цементации нефтяных скважин, и бетонным композициям, содержащим гидравлическое цементное вяжущее. Типичными противовспенивающими веществами являются фосфатные сложные эфиры, сложные эфиры борной кислоты и полиоксиалкиленовые сополимеры с противовспенивающими свойствами. Поверхностно-активные компоненты (сурфактанты), как известно, стабилизируют эмульсионную смесь и выбирают из группы, состоящей из этерифицированных сложных эфиров жирных кислот и углеводов, C2-C20 спирта, содержащего полиоксиалкиленовые группы, или их смеси.

US 2006/0281886 раскрывает сополимер, содержащий два мономерных компонента, причем компонент а) представляет собой сомономер олефин-ненасыщенной монокарбоновой кислоты или ее сложного эфира или соли, или сомономер олефин-ненасыщенной сульфокислоты или ее соли, и компонент b) предпочтительно представляет собой простое эфирное соединение. Сополимеры этих двух мономерных компонентов могут предпочтительно использоваться в качестве суперпластификатора в композициях, содержащих гидравлическое вяжущее. Документ альтернативно указывает на то, что сополимер можно применять в комбинации с противовспенивающим компонентом, который также является дополнительным структурным звеном сополимера. Следовательно, противовспенивающий компонент может быть химически связанным с сополимером или может присутствовать в свободной форме в смеси. В общих аспектах, известный уровень техники указывает на применение диспергирующих веществ (пластификаторов), таких как поликарбоксилатные простые эфиры (РСЕ) в качестве типичной добавки для вяжущих систем, содержащих сульфат кальция. Это приводит к снижению содержания воды, а также к улучшению физических свойств, таких как прочность на сжатие. Кроме того, улучшаются обрабатываемость и предпочтительно реологические характеристики композиции строительных химических продуктов. С другой стороны, добавление диспергаторов на основе РСЕ вызывает четко выраженное вовлечение воздуха в вяжущий компонент, что ухудшает физические свойства композиции. Другим негативным аспектом является пенообразование во время получения вяжущей системы. Для преодоления этих недостатков в качестве дополнительной добавки к диспергирующему веществу применяют компоненты пеногасителя. Тем не менее, пеногасители демонстрируют низкую растворимость в водных составах и являются причиной недостаточной стабильности. Кроме того, противовспенивающие свойства состава уменьшаются со временем вследствие происходящего разделения фаз пеногасителя и диспергатора.

Исходя из разных характеристик и возможности использования суперпластификаторов, упоминаемых выше, далее было бы желательно разработать новые составы, пригодные в качестве присадок, которые обладали бы преимуществами по сравнению с текущим состоянием уровня техники. Таким образом, цель настоящего изобретения заключалась в обеспечении новых составов для композиций, содержащих в качестве вяжущего сульфат кальция, которые придают таким влажным композициям вяжущего превосходные разжижающие свойства и снижают потребность в воде. Кроме того, свойства, эксплуатационные качества и действие обеспеченного сополимера должны быть любыми необходимыми.

В производстве гипсокартонного листа, для того, чтобы уменьшить затраты на сушку, необходимо установить как можно меньшим значение отношения вода/гипс. Кроме того, гипсовая смесь должна схватываться как можно быстрее, так, чтобы необходимая режущая сила пластины обеспечивалась на линии конвейера в течение максимально короткого времени. По этим причинам, были разработаны диспергаторы на основе, в частности, поликарбоксилатных простых эфиров (DE 102006027035 A1; US 7,070,648 B1).

US 2008/017078 сообщает о жидкой композиции присадки для вяжущей системы на основе сульфата кальция и способе применения. Раскрытая присадка включает водную композицию на основе сополимерного диспергирующего компонента, противовспенивающего вещества, поверхностно-активного вещества и воды. Компоненты могут быть смешаны или физически или химически связаны с получением стабильной жидкой системы, которую можно применять в качестве диспергирующего вещества для композиций строительных химических продуктов, содержащих сульфат кальция. Композиция присадки, раскрытая в этом документе, и особенно ее применение в качестве диспергирующего вещества представляет дополнительное усовершенствование этого уровня техники, так как присадка и содержащая ее водная композиция непрерывно вызывают одинаковое пластифицирующее действие, и улучшение физических свойств в результате снижения содержания и воды и воздуха во влажных массах гипсовых строительных химических продуктов. Кроме того, присадка демонстрирует улучшенную стабильность при хранении и гомогенность.

Гипсовые смеси для вспенивания, твердые и быстротвердеющие гипсовые продукты и способ производства гипсового раствора путем использования модификаторов и диспергаторов раскрываются документами US 2009/0101045, US 2006/0281837, US 2006/0280899, US 2006/0280898, US 2006/0278135, US 2006/0278134, US 2006/0278130, US 2006/0278127, US 2005/0250888, US 2005/0239924 и US 2006/0280970. Диспергаторы, упоминаемые в этих документах, представляют собой поликарбоксилатные диспергаторы, диспергаторы, содержащие два повторяющихся звена - с повторяющимся звеном олефин-ненасыщенной монокарбоновой кислоты и винильной или аллильной группой, присоединенной к простому полиэфиру с помощью простой эфирной связи в качестве второго повторяющегося звена.

Результаты, приведенные в любом из этих документов, подтверждают, что такие диспергаторы можно применять с целью достижения выгодных физических свойств, известный из применения суперпластификаторов, таких как поликарбоксилатные простые эфиры.

Вследствие этого, цель настоящего изобретения заключалась в обеспечении экономичного и эффективного нового состава на основе пригодных и общепринятых диспергирующих компонентов для гидравлических вяжущих, где диспергатор особенно пригоден в качестве пластифицирующего/снижающего количество воды агента для бетона и других систем на основе гидравлических вяжущих и может быть получен простым образом и с низкой себестоимостью.

Вследствие этого, настоящее изобретение обеспечивает состав для удлинения времени сохранения обрабатываемости гидравлического вяжущего и, предпочтительно, смеси, содержащей сульфат кальция и воды, получение которого включает введение в смесь комбинации диспергирующих компонентов. Состав в соответствии с изобретением позволяет достичь лучшей обрабатываемости и характеристик текучести композиций гидравлического схватывания и обуславливает низкое значение отношения вода/гидравлическое вяжущее.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к составу, содержащему

а) по меньшей мере один компонент, обладающий диспергирующими свойствами и выбранный из группы, состоящей из соединения, по меньшей мере содержащего разветвленный гребенчатый полимер, имеющий простые полиэфирные боковые цепи, нафталин сульфонат-формальдегидного конденсата ("BNS") и меламин сульфонат-формальдегидного конденсата ("MSF"),

и

b) продукт поликонденсации, содержащий

(I) по меньшей мере одно структурное звено с ароматическим или гетероароматическим субзвеном и по меньшей мере одной простой полиэфирной боковой цепью, и

(II) по меньшей мере одно фосфатированное структурное звено с ароматическим или гетероароматическим субзвеном, и

(III) по меньшей мере одно структурное звено с ароматическим или гетероароматическим субзвеном,

причем структурное звено (II) и структурное звено (III) отличаются исключительно тем, что OP(OH)2 группа структурного звена (II) заменена на Н в структурном звене (III), и структурное звено (III) не является таким, как структурное звено (I),

где состав является пригодным в качестве присадки для гидравлического вяжущего и предпочтительно композиции, содержащей вяжущую систему на основе сульфата кальция.

Термин "гидравлическое вяжущее" в соответствии с этим изобретением означает цемент и предпочтительно портландцемент, представленный СЕМ I, СЕМ II, СЕМ III, СЕМ IV и СЕМ V, белым портландцементом, негашеной известью и алюминатным цементом.

Термин "скрытое гидравлическое вяжущее" в соответствии с этим изобретением означает по меньшей мере один представитель, выбранный из группы летучая зола, доменный шлак, метакаолин, микросилика, трассовые соединения, алюмосиликаты, туф, фомулит, диатомовая земля и зола горючего сланца.

Термин "сульфат кальция соединение" в соответствии с этим изобретением означает сульфат кальция в его безводной и гидратной формах, таких как гипс, ангидрит, дигидрат сульфата кальция и полугидрат сульфата кальция.

Термин "гипс" в соответствии с этим изобретением также известен как сульфат кальция, в силу чего сульфат кальция можно применять в его различных безводных и гидратных формах с или без кристаллической воды. Природный гипс представляет собой дигидрат сульфата кальция, а свободная от природной кристаллической воды форма сульфат кальция представляет собой "ангидрит". Кроме природных форм, сульфат кальция является типичным побочным продуктом промышленных процессов, которые характеризуются термином "синтетический гипс". Одним из примеров таких промышленных процессов является десульфуризация дымовых газов. Синтетический гипс также может быть побочным продуктом методов производства фосфористой кислоты и фтороводорода, обеспечивающих получение полугидратных форм (CaSO4 ½Н2O). Гипс (CaSO4·2H2O) можно кальцинировать путем отгонки гидратационной воды. Продукты различных методик кальцинирования представляют собой альфа- или бета-полугидрат. Бета-полугидрат сульфата кальция получается при быстром нагревании в открытых блоках путем быстрого испарения воды и путем образования полостей. Альфа- полугидрат получается путем дегидратации гипса в закрытых автоклавах. Кристаллическая форма в данном случае является плотной и вследствие этого, этому вяжущему необходимы меньшие количества воды, чем бета-полугидрату.

С другой стороны, полугидрат гипса регидратируется водой до кристаллов дигидрата. Обычно, для гидратации гипса необходимо от нескольких минут до нескольких часов, что указывает на несомненно сокращенный период сохранения обрабатываемости в отличие от цементов, которые гидратируются в течение времени, превышающего часы или дни. Эти свойства делают гипс привлекательной альтернативой цементу в качестве гидравлического вяжущего в различных областях применения, потому что отвержденные конечные гипсовые продукты показывают типичную твердость и прочность на сжатие.

Полугидрат сульфата кальция может привести к по меньшей мере двум кристаллическим формам, в соответствии с чем α-обезвоженный гипс обычно дегидратируется в закрытых автоклавах. Для различных областей применения, β обезвоженный гипс может быть выбран вследствие его пригодности по экономическим аспектам. Тем не менее, эти преимущества могут полностью исчезнуть, так как β обезвоженному гипсу необходимы большие количества воды для обеспечения обрабатываемости и для производства суспензий установленной текучести. Отвержденный или высушенный гипс имеет склонность к определенному разупрочнению из-за оставшейся воды в его кристаллической матрице. Вследствие этого, продукты из него показывают меньшую прочность, чем продукты из гипса, которые изготовлены с меньшим количеством воды.

В общем, обрабатываемость гипса, а также других гидравлических вяжущих, может быть улучшена относительно гидравлических аспектов путем добавления диспергаторов. В связи с этим, состав в соответствии с настоящим изобретением представляет собой пригодный диспергатор вследствие диспергирующих свойств его компонента.

1. Компонент а)

Компонент а) состава в соответствии с изобретением имеет диспергирующие свойства и выбран из группы, состоящей из соединения, по меньшей мере содержащего разветвленный гребенчатый полимер, имеющий простые полиэфирные боковые цепи, нафталин сульфонат-формальдегидного конденсата ("BNS") и меламин сульфонат-формальдегидного конденсата ("MSF").

Составы, которые содержат разветвленный гребенчатый полимер, имеющий простые полиэфирные боковые цепи в качестве компонента а) с диспергирующим действием, как было установлено, чрезвычайно эффективны. Поэтому можно рассматривать в качестве предпочтительного, вариант осуществления, в котором компонент а) представляет собой поликарбоксилатный простой эфир a1), поликарбоксилатный сложный эфир а2), незаряженный сополимер а3) или их смесь. В общем и дополнительно к диспергирующим свойствам компонента а) поликарбоксилатные сложные эфиры а2) являются предпочтительными в том, что демонстрируют противовспенивающую и поверхностную активности.

1.1 Сополимер a1:

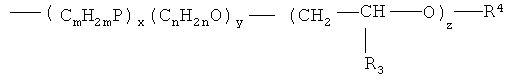

Такие простые полиэфир-содержащие сополимеры, которые в смысле настоящего изобретения являются пригодными в качестве компонента a1), были описаны ранее в WO 2006/133933 A2. Эти сополимеры состоят из двух мономерных компонентов, первый мономерный компонент является сомономером олефин-ненасыщенной монокарбоновой кислоты или ее сложного эфира или соли и/или сомономером олефин-ненасыщенной сульфокислоты или ее соли, а второй мономерный компонент - сомономер общей формулы (I)

где R1 представляет собой

и R2 представляет собой H или алифатический углеводородный остаток с 1-5 С атомами; R3=незамещенный или замещенный арильный остаток и предпочтительно фенил, и R4=Н или алифатический углеводородный остаток с 1-20 С атомами, циклоалифатический углеводородный остаток с 5-8 С атомами, замещенный арильный остаток с 6-14 С атомами или член ряда

где R5 и R7 каждый означает алкил, арил, аралкил, или алкарильный остаток и R6 означает алкилиденовый, арилиденовый, аралкилиденовый или алкарилиденовый остаток, и

р=0, 1, 2, 3 или 4,

m, n взаимно независимо означают 2, 3, 4 или 5,

x и у взаимно независимо означают целое число ≤350

и

z=0-200.

В связи с этим (I) в сополимере а1) сомономерные звенья, которые представляют компоненты 1) и 2), в каждом случае не имеют внутримолекулярных различий, и/или (II) сополимер а1) представляет собой полимерную смесь компонентов 1) и 2), в этом случае сомономерные звенья имеют внутримолекулярные различия, что касается радикалов R1, и/или R2, и/или R3, и/или R4, и/или R5, и/или R6, и/или R7, и/или m, и/или n, и/или x, и/или y, и/или z, и рассмотренные различия относятся, в частности, к составу и длине боковых цепей.

Что касается сополимера, раскрытие WO 2006/133933 A2 является существенной составной частью настоящего раскрытия.

В частности, настоящее изобретение включает состав, где сополимер a1) содержит сомономерный компонент 1) в количестве от 30 до 99 мол.% и сомономерный компонент 2) в количестве от 70 до 1 мол.%. Сополимер a1), который содержит сомономерный компонент 1) в количестве от 40 до 90 мол.% и сомономерный компонент 2) в количестве от 60 до 10 мол.%, как установлено, особенно выгоден в таком контексте.

Сомономерный компонент 1) предпочтительно может быть акриловой кислотой или ее солью, а сомономерный компонент 2), в случае, где p=0 или 1, - модификацией, которая содержит винильную или аллильную группу и в качестве остатка R1 - простой полиэфир.

Более того, в контексте настоящего изобретения, может быть рассмотрено в качестве преимущества, если сомономерный компонент 1) происходит из группы, включающей акриловую кислоту, метакриловую кислоту, кротоновую кислоту, изокротоновую кислоту, аллилсульфокислоту, винилсульфокислоту и их пригодные соли и их алкиловые или гидроксиалкиловые сложные эфиры.

Кроме того, сополимер a1) может содержать дополнительные структурные группы в сополимеризованной форме, что также принято во внимание данным изобретением. В данном случае, дополнительные структурные группы могут быть стиролами, акриламидами и/или гидрофобными соединениями, сложноэфирные структурные звенья, полипропиленоксидные и полипропиленоксид/полиэтиленоксидные звенья являются особенно предпочтительными. Сополимер а1) должен содержать упомянутые дополнительные структурные группы в количестве до 5 мол.%, предпочтительно от 0.05 до 3.0 мол.% и в частности от 0.1 до 1.0 мол.%.

Кроме того, является выгодным, если формула (I) означает простой полиэфир, содержащий аллильные или винильные группы.

Что касается карбоксилат-сложноэфирных модификаций а2) и их возможных форм, ссылка, в частности, дается на EP 0753488 B1, содержание которого, что касается диспергаторов, описанных в том документе, является неотъемлемой частью настоящего раскрытия.

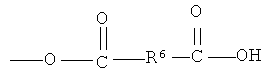

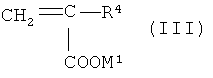

Что касается поликарбоксилатного сложного эфира а2) в качестве предпочтительного гребенчатого полимера, настоящее изобретение определяет то, что этот сложный эфир а2) представляет собой полимер, который может быть получен путем полимеризации мономерной смеси (I), содержащей, в качестве главного компонента, представитель карбоново-кислотного типа мономеров. Важный аспект компонента а2) в соответствии с настоящим изобретением следует видеть в противовспенивающей и/или пеногасящей и/или поверхностной активности поликарбоксилатных сложных эфиров таких типов. Вот почему состав в соответствии с настоящим изобретением также включает комбинацию противовспенивающего/поверхностно-активного вещества с диспергирующими свойствами в качестве компонента а) и поликонденсатный компонент b). В более предпочтительном варианте осуществления мономерная смесь (I) содержит (алкокси)полиалкиленгликоль моно(мет)акрилатный мономер (а) общей формулы (II)

в которой R1 представляет собой атом водорода или СН3 группу, R2O представляет собой один представитель или смесь по меньшей мере двух оксиалкиленовых групп, содержащих от 2 до 4 атомов углерода, R3 представляет собой атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода, и m представляет собой число между 1 и 250 и представляет собой среднее число молей включенных оксиалкиленовых групп,

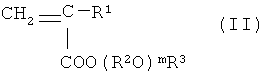

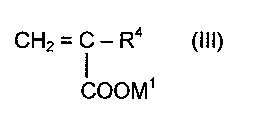

кроме того, в качестве мономера (b), (мет)акриловую кислоту общей формулы (III),

в которой R4 представляет собой атом водорода или СН3 группу и М1представляет собой атом водорода, атом одновалентного металла, атом двухвалентного металла, аммонийную группу или группу органического амина, и необязательно мономер (с), который сополимеризуют с мономерами (а) и (b). В мономерной смеси (I) мономер (а) может присутствовать в количестве от 5 до 98 мас.%, мономер (b) в количестве от 2 до 95 мас.% и мономер (с) в количестве до 50 мас.%, где соответствующие количественные доли мономеров (а), (b) и (с) составляют в сумме 100 мас.%.

В качестве типичных представителей мономера (а), возможны гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, полиэтиленгликоль моно(мет)акрилат, полипропиленгликоль моно(мет)акрилат, полибутиленгликоль моно(мет)акрилат, полиэтиленгликоль полипропиленгликоль моно(мет)акрилат, полиэтиленгликоль полибутиленгликоль моно(мет)акрилат, полипропиленгликоль полибутиленгликоль моно(мет)акрилат, полиэтиленгликоль полипропиленгликоль полибутиленгликоль моно(мет)акрилат, метоксиполиэтиленгликоль моно(мет)акрилат, метоксиполипропиленгликоль моно(мет)акрилат, метоксиполибутиленгликоль моно(мет)акрилат, метоксиполиэтиленгликоль полипропиленгликоль моно(мет)акрилат, метоксиполиэтиленгликоль полибутиленгликоль моно(мет)акрилат, метоксиполипропиленгликоль полибутиленгликоль моно(мет)акрилат, метоксиполиэтиленгликоль полипропиленгликоль полибутиленгликоль моно(мет)акрилат, этоксиполиэтиленгликоль моно(мет)акрилат, этоксиполипропиленгликоль моно(мет)акрилат, этоксиполибутиленгликоль моно(мет)акрилат, этоксиполиэтиленгликоль полипропиленгликоль моно(мет)акрилат, этоксиполиэтиленгликоль полибутиленгликоль моно(мет)акрилат, этоксиполипропиленгликоль полибутиленгликоль моно(мет)акрилат, этоксиполиэтиленгликоль полипропиленгликоль полибутиленгликоль моно(мет)акрилат или их смеси.

Для мономера (b), представители группы, состоящей из акриловой кислоты, метакриловой кислоты, их солей одновалентного металла, солей двухвалентного металла, солей аммония и органического амина, и смесей по меньшей мере двух указанных представителей, должны быть рассмотрены в качестве предпочтительных.

Что касается мономера (с), состав в соответствии с изобретением должен содержать по меньшей мере один представитель из сложных эфиров алифатического спирта с 1-20 атомами углерода с ненасыщенной карбоновой кислотой. В качестве ненасыщенной карбоновой кислоты особенно пригодны, в частности, малеиновая кислота, фумаровая кислота, цитраконовая кислота (мет)акриловая кислота или их соли одновалентного металла, соли двухвалентного металла, соли аммония или соли органического амина. Сложные моноэфиры или сложные диэфиры ненасыщенных дикарбоновых кислот, таких как малеиновая кислота, фумаровая кислота или цитраконовая кислота, с алифатическими C1-C20 спиртами, С2-С4 гликолями или с (алкокси)полиалкиленгликолями, являются предпочтительными представителями мономера (с) в соответствии с настоящим изобретением.

1.2 Сополимер a2:

В контексте настоящего изобретения, компонент а2) может быть сополимером, который составлен из по меньшей мере одного из следующих мономеров:

A) этилен-ненасыщенный мономер, содержащий гидролизующийся остаток;

B) этилен-ненасыщенный мономер с по меньшей мере одной C2-C4оксиалкиленовой боковой группой с длиной цепи от 1 до 30 звеньев;

C) этилен-ненасыщенный мономер с по меньшей мере одной С2-С4оксиалкиленовой боковой группой с длиной цепи от 31 до 350 звеньев.

В предпочтительном варианте осуществления настоящего изобретения компоненты В) и С) вместе представлены в сополимере а2) заявленного состава.

В этой сополимерной модификации, созданной по крайней мере из одного из мономеров А), В) и С), в соответствии с изобретением этилен-ненасыщенный мономер компонента А) может быть по меньшей мере одним ангидридом или имидом и/или по меньшей мере одним малеиновым ангидридом или малеинимидом. Этилен-ненасыщенный мономер компонента А) может тем не менее также включать акрилатный сложный эфир со сложноэфирной функцией, которая содержит гидролизующийся остаток. В данном случае, следует рассматривать в качестве предпочтительного варианта, если сложноэфирная функция представлена по меньшей мере одним гидроксипропильным или гидроксиэтильным радикалом.

В дальнейшем варианте осуществления сополимер а2) может тем не менее включать больше, чем один этилен-ненасыщенный мономер с гидролизующимся радикалом. Здесь, в частности, рекомендуется то, что этилен-ненасыщенный мономер компонента А) в качестве остатка имеет по меньшей мере больше, чем один представитель из этилен ненасыщенных мономеров, по меньшей мере один представитель из гидролизующегося радикала или смесь обоих. В связи с этим, гидролизующийся радикал должен содержать по меньшей мере одну С2-С20 спиртовую функцию. Настоящее изобретение также включает такую возможность, что гидролизующийся остаток представляет собой по меньшей мере один С1-С20 алкиловый сложный эфир, один С1-С20 аминоалкиловый сложный эфир, один С2-С20 спирт, один С2-С20 аминоспирт или один амид.

Настоящее изобретение далее включает то, что по меньшей мере один этилен-ненасыщенный мономер компонента В) или С) имеет С2-С3 алкильную группу простого эфира. В данном случае, этилен-ненасыщенный мономер содержит винильный, аллильный остаток или остаток (метил)аллилового простого эфира или, иначе, получен из ненасыщенного С2-С3 спирта. В последнем из названных случае ненасыщенного С2-С3 спирта, по меньшей мере виниловый спирт, (мет)аллиловый спирт, изопренол или метилбутенол являются особенно предпочтительными возможностями в качестве представителей.

Боковые группы этилен-ненасыщенного мономера компонента В) или С) могут тем не менее также содержать по меньшей мере одно С4оксиалкиленовое звено.

Везде, применительно к только что описанным модификациям, что касается гребенчатого полимера а2), можно отметить, что по меньшей мере один этилен-ненасыщенный мономер компонентов В) или С) может содержать С2-С8 карбоксилатный сложный эфир, который, в частности, является гидролизующимся. Более того, настоящее изобретение включает модификацию, где оксиалкильные боковые группы содержат по меньшей мере один этиленоксид, один пропиленоксид, один полиэтиленоксид, один полипропиленоксид или их смеси.

В заключение, сополимер а2) в компоненте С) может содержать по меньшей мере один неионный ("незаряженный") и/или один негидролизующийся мономерный остаток или их смеси.

1.3 Сополимер а3:

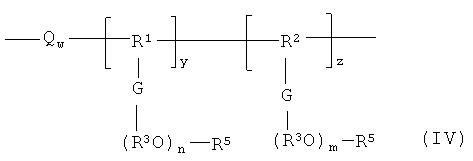

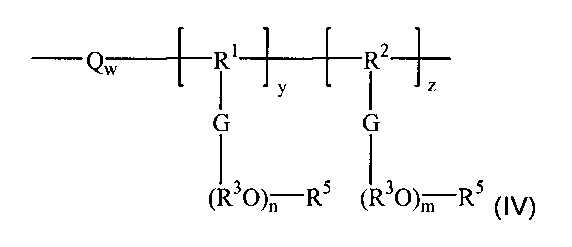

В дополнение к только что подробно описанным двум модификациям, что касается компонента а), а именно его формы в виде поликарбоксилатных простых эфиров и поликарбоксилатных сложных эфиров, настоящее изобретение также включает третью модификацию гребенчатого полимера а), которая к тому же является неионным (незаряженным) сополимером а3). В этом случае, являются предпочтительными представители общей формулы (IV)

где Q означает этилен-ненасыщенный мономер с по меньшей мере одним гидролизующимся остатком, G означает О, С(O)-O или O-(СН2)р-O с p=2-8, где возможны смеси модификаций G в одном полимере; R1 и R2взаимно независимо означают по меньшей мере один С2-С8 алкил; R3включает (СН2)С, где с представляет собой целое число между 2 и 5 и где возможны смеси представителей R3 в одной молекуле полимера; R5означает по меньшей мере один представитель, выбранный из ряда Н, линейного или разветвленного, насыщенного или ненасыщенного C1-C20алифатического углеводородного остатка, С5-С8 циклоалифатического углеводородного остатка или замещенного или незамещенного C6-C14арильного остатка; m=1-30, n=31-350, w=1-40, y=0-1 и z=0-1, где сумма (у+z)>0.

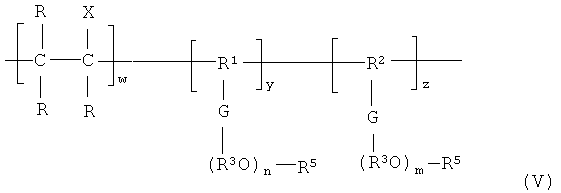

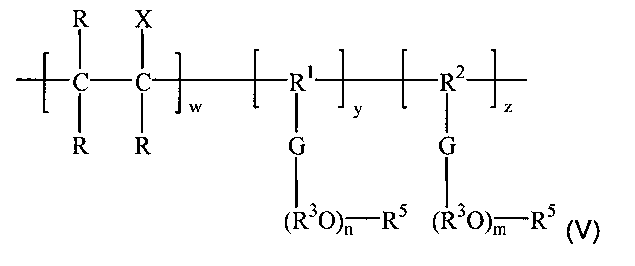

Тем не менее, неионный сополимер а3) альтернативно также может быть представителем общей формулы (V),

где X означает гидролизующийся остаток и R означает Н или СН3, и G, p R1, R2, R3, R5, m, n, w, у, z и (у+z) принимают значения, определенные под формулой (IV).

В случае, где структура неионного сополимера а3) соответствует формуле (V), в предпочтительном варианте осуществления гидролизующимся остатком может быть по меньшей мере один представитель, выбранный из ряда алкилового сложного эфира, аминоалкилового сложного эфира, гидроксиалкилового сложного эфира, аминогидроксиалкилового сложного эфира или амида.

В качестве третьей альтернативы, что касается неионного сополимера а3), настоящее изобретение определяет по меньшей мере один представитель общей формулы (VI)

где R4 означает по меньшей мере один С1-С20 алкильный или С2-С20 гидроксиалкильный радикал и радикалы G, p, R, R1, R2, R3, с, R4, R5 и m, n, w, у, z и (у+z) принимают значения, определенные под формулами (IV) и (V).

В качестве предпочтительного должен быть рассмотрен вариант, где в указанной формуле (VI), p=4, R4=C2H4OH или C3H6OH, каждый из радикалов R5 представляет собой Н, m=5-30, n=31-250, w=1.5-30, у=0-1, z=0-1 и (y+z)>0.

Более того, в качестве предпочтительного должен быть рассмотрен вариант осуществления, где в указанных формулах (IV), (V) и (VI), молярное соотношение w к сумме (у+z) составляет от 1:1 до 20:1 и предпочтительно от 2:1 до 12:1.

Представитель третьей модификации сополимера а3), соответствующий формуле (VI), должен быть, в частности, сополимером неионный простой полиэфир - сложный полиэфир.

Термины "неионный" и "незаряженный" в этом контексте следует понимать в качестве синонимов.

Независимо от компонента а) и его предпочтительных представителей a1), а2) и/или а3), соответственно содержащихся в составе в соответствии с изобретением, настоящее изобретение определяет то, что состав содержит компонент а) в количестве от 5 до 95 мас.%, предпочтительно от 10 до 60 мас.% и особенно предпочтительно от 15 до 40 мас.%, в каждом случае в перерасчете на общую массу состава.

1.4 Сульфированные конденсаты

Содержащие сульфокислотную группу s-триазин- или нафталин-формальдегидные конденсаты широко раскрываются в документах известного уровня техники и зачастую применяются в качестве снижающих содержание воды агентов или пластификаторов для систем на основе цемента, таких как бетон.

β-Нафталин-сульфонат-формальдегидные конденсаты ("BNS"), также известные как нафталин-формальдегидные сульфонаты ("NFS"), диспергируют частицы цемента путем электростатического отталкивания, которое возникает вследствие процессов адсорбции.

BNS или NFS являются пригодными для производства частиц цемента с высокой дисперсностью, низкой пенообразующей способностью и значительно сниженным количеством требуемой воды, что, соответственно, позволяет защитить гидравлическое вяжущее, такое как вяжущее на основе цементов или сульфита кальция, с целью улучшить подвижность цемента и обрабатываемость. BNS является суперпластификатором для бетона, для бетонирования на месте, предварительного изготовления заводским способом, перекачки и выдерживания, причем BNS обладает хорошей адаптируемостью к цементам и другим гидравлическим вяжущим и не вызывает коррозии арматурного стержня, не является ядовитым и не загрязняет окружающую среду. В связи с этим, такая добавка нашла широкое применение в строительной промышленности, как например, строительство шоссе, мостов, тоннелей, промышленных зданий, компонентов с наложением усилия предварительного обжатия и пластифицированных бетонов.

Обычно, такие конденсаты, пригодные в качестве пластификатора или диспергаторов, получают путем реакции ароматических сульфокислот, подобных нафталинсульфокислоте, с формальдегидом под давлением окружающей среды и при температурах до 100°C.

Получение и применение BNS хорошо известно из уровня техники и раскрыто, например, в заявках EP 0214412 A1 и DE-PS 2007603.

Действие и свойства BNS могут быть модифицированы путем изменения молярного соотношения между формальдегидом и нафталиновым компонентом, которое обычно находится в диапазоне от 0.7 до 3.5. Соотношение между формальдегидом и сульфированным нафталиновым компонентом предпочтительно находится в диапазоне 0.8-3.5 к 1.

BNS конденсаты добавляют к композиции, содержащей гидравлическое вяжущее, в количествах от 0.01 до 6.0 мас.%.

Меламин-сульфонат-формальдегидные конденсаты ("MFS") широко применяются в качестве агентов, улучшающих текучесть, в обрабатывающихся композициях, содержащих гидравлическое вяжущее, таких как сухие строительные растворные смеси, текучие строительные растворы и другие цементно-связанные строительные материалы.

Меламин, в связи с этим, применяется в качестве представителя s-триазина, и поэтому эти улучшающие агенты известны как смолы MFS. Они вызывают, так же как и уже упомянутые представители BNS, сильное разжижающее действие на смеси строительных химических продуктов без каких-либо нежелательных побочных действий касательно обработки или функциональных свойств отвержденного строительного материала.

Известно, что доступные для приобретения агенты, улучшающие текучесть, на основе меламин-формальдегид-сульфита, такие как продукты серии Melment фирмы BASF Construction Polymers GmbH, Германия, вызывают превосходное разжижающее действие уже в низких дозировках, приблизительно от 0.3 до 1.2 мас.% относительно массы гидравлического вяжущего, такого как цемент.

Разжижающее действие MFS продуктов достигается без снижения поверхностного натяжения воды и вяжущей системы, которое обычно имеет место в случае примера с BNS продуктам или агентами, улучшающими текучесть, со структурой полимеров, подобной поверхностно-активным веществам. Преимущество смол MFS, как предполагают, достигается вследствие того, что нет необходимости остерегаться внедрения воздуха в строительный раствор во время повторного замешивания, а плотность и прочность строительного раствора не подвергаются негативному влиянию после затвердевания.

Кроме того, смолы MFS обеспечивают свежий строительный раствор хорошей когезионной прочностью так, чтобы даже в случае чрезмерной текучести не наблюдались явления разделения в пределах строительной композиции. Этого явления, также называемого "сегрегация", боятся особенно при производстве саморастекаемых выравнивающих композиций, главным образом в случае самовыравнивающихся стяжек, так как это приводит к неодинаковой слоистой структуре стяжки вследствие всплывания мелкозернистого материала и осаждения крупных фракций.

Точно также, как для методики BNS, также и для MFS существует обширный уровень техники. В этой связи, в качестве репрезентативных документов упоминаются DE 19609614 A1, DE 4411797 A1, EP 0059353 A1 и DE 19538821 A1:

DE 196 09 614 А1 раскрывает растворимый в воде продукт поликонденсации на основе амино-s-триазина и его применение в качестве пластификатора в водных суспензиях, содержащих вяжущее на основе цемента, извести и гипса. Эти поликонденсаты способны к двум стадиям конденсации, в соответствии с чем на стадии предконденсации амино-s-триазин, формальдегидный компонент и сульфит конденсируют при молярном соотношении 1-0.5:5.0-0.1:1.5. Меламин является предпочтительным представителем амино-s-триазинов. Дополнительными пригодными представителями являются аминопласт-образующие вещества, выбранные из группы, включающей мочевину, тиомочевину, дициандиамид или гуанидин и соли гуанидина.

В соответствии с DE 4411797 A1 содержащие сульфаниловую кислоту продукты конденсации на основе амино-s-триазинов, которые демонстрируют по меньшей мере две аминогруппы, получают путем использования формальдегида. Сульфаниловую кислоту применяют в количествах от 1.0 до 1.6 моль на моль амино-s-триазина и нейтрализуют в водном растворе гидроксидом щелочного металла или гидроксидом щелочноземельного металла. На дополнительной стадии формальдегид добавляют в количествах от 3.0 до 4.0 моль на моль амино-s-триазина при значении pH между 5.0 и 7.0 и при температурах между 50 и 90°C. Конечная вязкость раствора будет находиться между 10 и 60 сСт при 80°C.

В соответствии с EP 0059353 A1 высококонцентрированные и низковязкие водные растворы меламин/альдегидных смол способны путем взаимодействия меламина и альдегида в щелочной среде на первой стадии с компонентом, выбранным из группы, содержащей сульфат щелочного металла, сульфат щелочноземельного металла или сульфонат щелочного (щелочноземельного) металла или другие пригодные аминосоединения, к предварительной конденсации. Эту смесь на дополнительной стадии процесса вводят в реакцию с другим аминосоединением, таким, как аминокислоты или аминокарбоновые кислоты, и в заключение значение рН раствора смолы доводят до щелочного значения.

DE 19538821 A1 раскрывает конденсат на основе амино-s-триазина с по меньшей мере двумя аминогруппами и формальдегида, с высоким содержанием сульфокислотных групп и низким содержанием формиата. Такие продукты могут быть получены в соответствии с этим документом путем проведения реакции между амино-s-триазином, формальдегидом и сульфитом при молярном соотношении 1:3.0:6.0:1.51:2.0 в водном растворе, и при температуре между 60 и 90°C, и значении pH между 9.0 и 13.0 до момента израсходования сульфита. На дополнительной стадии процесс конденсации проводят при значении pH между 3.0 и 6.5 и при температурах между 60 и 80°C до тех пор, пока продукт конденсации при температуре 80°C не будет показывать вязкость между 5 и 50 мм2/с. В заключение, pH продукта конденсации устанавливают на значение между 7.5 и 12.0 или обрабатывают термически при pH≥10.0 и температуре между 60 и 100°C.

В соответствии с настоящим изобретением BNS и/или MFS диспергатор применяют в количествах от 0.01 до 10 мас.% и предпочтительно от 0.1 до 5 мас.%, относительно гидравлического вяжущего компонента. Молярное соотношение сульфоновой группы к меламинному компоненту составляет от 1.0 до 2.0, а молярное соотношение формальдегида к меламинному компоненту составляет от 2.5 до 5.0. Предпочтительно молярное соотношение меламина к сульфокислоте к формальдегиду составляет 1:1.1:1.5:3.3:3.6.

Что касается BNS компонента, молярное соотношение формальдегида к нафталинсульфокислоте составляет 1.3-1:3-1.

2. Продукт поликонденсации b)

Таким образом, рассмотренные в качестве уровня техники присадки в виде диспергаторов добавляют к водным суспензиям или порошкообразным неорганическим или органическим веществам, таким как глины, силикатный порошок, мел, газовая сажа, щебень и гидравлические вяжущие, для улучшения их способности поддаваться обработке, то есть способности к замешиванию, растекаемости, способности наноситься распылением, способности к перекачиванию или текучести. Такие присадки способны к предотвращению образования твердых агломератов и к диспергированию как уже присутствующих частиц, так и частиц, вновь образованных при гидратации, и, таким образом, к улучшению способности поддаваться обработке. Это действие используется, в частности, целевым образом для получения смесей строительного материала, которые содержат гидравлические вяжущие, таких как цемент, известь, гипс, полугидрат или ангидрит.

Для того чтобы превратить эти смеси строительного материала на основе упомянутых вяжущих, в готовую к применению, обрабатываемую форму, как правило, требуется существенно большее количество примешиваемой воды, чем было бы необходимо для последующей гидратации или процесса затвердевания. Содержание пор, которые образуются в бетонном теле избытком впоследствии испаряющейся воды, приводит к значительно худшим механической прочности и стойкости.

Для того чтобы уменьшить это избыточное содержание воды до заранее установленной обрабатывающейся консистенции и/или улучшить способность поддаваться обработке при заранее установленном соотношении вода/вяжущее, используют присадки, которые в целом называются снижающими содержание воды агентами или пластификаторами. На практике, в частности, в качестве таких агентов используют поликонденсаты и сополимеры.

WO 2006/042709 описывает поликонденсаты на основе ароматического или гетероароматического соединения (А), имеющего от 5 до 10 атомов С или гетероатомов, содержащего по меньшей мере один оксиэтиленовый или оксипропиленовый радикал, и альдегид (С), выбранный из группы, состоящей из формальдегида, глиоксиловой кислоты и бензальдегида или их смесей, которые вызывают улучшенное пластифицирующее действие на суспензии неорганических вяжущих по сравнению с традиционно используемыми поликонденсатами и поддерживают это действие в течение более длительного период ("задержка осадки"). В отдельном варианте осуществления, они также могут являться фосфатированными поликонденсатами. Используемые фосфатированные мономеры, тем не менее, относительно дороги, так как они должны быть отдельно получены и очищены.

Альтернативно, был разработан экономичный диспергатор на основе фосфатированного поликонденсата для гидравлических вяжущих, причем такой диспергатор особенно пригоден в качестве пластификатора/снижающего содержание воды агента для бетона и может быть получен простым образом и с низкой стоимостью (нераскрытый уровень техники, предварительно поданная заявка EP 081659155.3, август 2008).

Эту цель достигают с помощью поликонденсата, содержащего:

(I) по меньшей мере одно структурное звено, содержащее ароматическую или гетероароматическую простую полиэфирную боковую цепь, и

(II) по меньшей мере одно фосфатированное структурное звено, содержащее ароматический или гетероароматический фрагмент, и

(III) по меньшей мере одно структурное звено, содержащее ароматический или гетероароматический фрагмент,

структурное звено (II) и структурное звено (III) отличаются исключительно тем, что OP(OH)2 группа структурного звена (II) заменена на Н в структурном звене (III), и структурное звено (III) не является таким, как структурное звено (I).

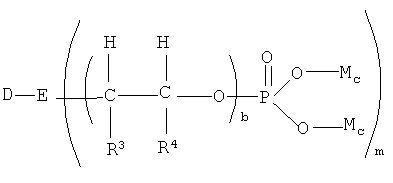

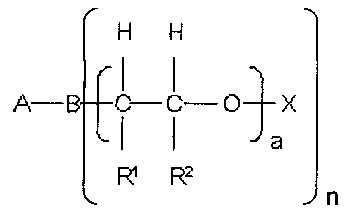

Структурные звенья (I), (II) и (III) компонента b) заявленного состава могут быть описаны более подробно с помощью следующих общих формул (VII)

где

А являются одинаковыми или разными и представляют собой замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

В являются одинаковыми или разными и представляют собой N, NH или О,

где

n=2, если В=N и n=1, если В=NH или О,

где

R1 и R2, независимо друг от друга, являются одинаковыми или разными и представляют собой C1-С10-алкильный радикал с разветвленной или неразветвленной цепью, С5-С8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н, где

а являются одинаковыми или разными и представляют собой целое число от 1 до 300,

где

X являются одинаковыми или разными и представляют собой C1-С10-алкильный радикал с разветвленной или неразветвленной цепью, С5-С8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н,

(VIII)

(IX)

для (VIII) и (IX) в каждом случае:

где

D являются одинаковыми или разными и представляют собой замещенное или незамещенное гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

Е являются одинаковыми или разными и представляют собой N, NH или О,

где

m=2, если Е=N, и m=1, если Е=NH или О,

где

R3 и R4, независимо друг от друга, являются одинаковыми или разными и представляют собой C1-С10-алкильный радикал с разветвленной или неразветвленной цепью, С5-С8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н, где

b являются одинаковыми или разными и представляют собой целое число от 0 до 300,

где

М независимо друг от друга представляет собой ион щелочного металла, ион щелочноземельного металла, ион аммония, ион органического аммония и/или Н,

с принимает значение 1 или, в случае иона щелочноземельного металла, ½.

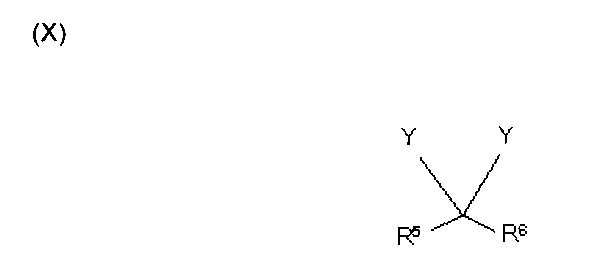

В предпочтительном варианте осуществления, поликонденсат содержит дополнительное структурное звено (X), которое изображается следующей формулой

(X)

где

Y, независимо друг от друга, являются одинаковыми или разными и представляют собой (VII), (VIII), (IX) или дополнительные составляющие поликонденсата, где

R5 являются одинаковыми или разными и представляют собой Н, CH3, COOMc или замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

R6 являются одинаковыми или разными и представляют собой Н, CH3, COOMc или замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов.

Здесь, R5 и R6 в структурном звене (X), независимо друг от друга, предпочтительно представляют собой Н, COOMc и/или метил.

Молярное соотношение структурных звеньев (VII), (VIII), (IX) и (X) фосфатированного поликонденсата в соответствии с изобретением может варьироваться в широких диапазонах. Как оказалось, выгодно, если молярное соотношение структурных звеньев [(VII)+(VIII)+(IХ)]:(X) составляет 1:0.8-3, предпочтительно 1:0.9-2 и особенно предпочтительно 1:0.95-1.2.

Молярное соотношение структурных звеньев (VII):[(VIII)+(IX)] в компоненте b) составляет обычно от 1:15 до 15:1, предпочтительно от 1:10 до 10:1 и более предпочтительно от 1:5 до 3:1.

В предпочтительном варианте осуществления, молярное соотношение структурных звеньев (VIII):(IX) задают в диапазоне от 1:0.005 до 1:10, предпочтительно от 1:0.01 до 1:1, в частности от 1:0.01 до 1:0.2 и более предпочтительно от 1:0.01 до 1:0.1.

Группы А и D в структурных звеньях (VII), (VIII) и (IX) поликонденсата обычно представлены фенилом, 2-гидроксифенилом, 3-гидроксифенилом, 4-гидроксифенилом, 2-метоксифенилом, 3-метоксифенилом, 4-метоксифенилом, нафтилом, 2-гидроксинафтилом, 4-гидроксинафтилом, 2-метоксинафтилом, 4-метоксинафтилом, предпочтительно фенилом, причем А и D могут быть выбраны независимо друг от друга, а также в каждом случае состоять из смеси вышеуказанных соединений. Группы В и Е, независимо друг от друга, предпочтительно представляют собой О.

Радикалы R1, R2, R3 и R4 могут быть выбраны независимо друг от друга и предпочтительно представляют собой Н, метил, этил или фенил, особенно предпочтительно Н или метил, и особенно предпочтительно Н.

"а" в структурном звене (VII) предпочтительно представляет целое число от 5 до 280, в частности от 10 до 160 и особенно предпочтительно от 12 до 120, и b в структурных звеньях (VIII) и (IX) представляет целое число от 0 до 10, предпочтительно от 1 до 7 и особенно предпочтительно от 1 до 5. Соответствующие радикалы, длина которых определяется с помощью а и b, соответственно, могут состоять в этом случае из одинаковых элементов структуры, но также может быть выгодна смесь разных элементов структуры. Кроме того, каждый из радикалов структурных звеньев (VII) или (VIII) и (IX), независимо друг от друга, может иметь одну и ту же длину цепи, если а и b каждый представляет одно число. Как правило, тем не менее, будет целесообразно, если в каждом случае присутствуют смеси, содержащие разную длину цепей, для того, чтобы радикалы структурных звеньев в поликонденсате имели разные числовые значения для а и, независимо, для b.

Зачастую, фосфатированный поликонденсат в соответствии с настоящим изобретением имеет средневесовую молекулярную массу от 4000 г/моль до 150000 г/моль, предпочтительно от 10000 до 100000 г/моль и особенно предпочтительно от 20000 до 75000 г/моль.

Как правило, фосфатированный поликонденсат в соответствии с изобретением присутствует в заявленном составе в виде водного раствора, который содержит от 2 до 90 мас.% воды и от 98 до 10 мас.% растворенного сухого вещества, предпочтительно от 40 до 80 мас.% воды и от 60 до 20 мас.% растворенного сухого вещества, и более предпочтительно от 45 до 75 мас.% воды и от 55 до 25 мас.% растворенного сухого вещества. Сухое вещество далее главным образом включает безводный фосфатированный поликонденсат, где преимущественно также могут присутствовать дополнительные компоненты, такие как противопенные вещества и другие вспомогательные вещества.

В дальнейшем варианте осуществления поликонденсат b) присутствует в составе в количестве от 5 до 100 мас.%, предпочтительно от 10 до 60 мас.% и особенно предпочтительно от 15 до 40 мас.%, в каждом случае в перерасчете на общую массу состава.

В отдельном варианте осуществления, изобретение, кроме того, предусматривает натриевую, калиевую, аммониевую и/или кальциевую соль и предпочтительно натриевую и кальциевую соль, фосфатированного поликонденсата.

Настоящее изобретение также относится к способу получения фосфатированного поликонденсата, в котором, как рассматривается, существенно то, что поликонденсацию и фосфатирование проводят в реакционной смеси. Это следует понимать так, что фосфатированный компонент, образованный в реакционном растворе, не должен быть ни очищен, ни выделен. Фосфатирование можно проводить до, во время или после поликонденсации. В качестве предпочтительного должен быть рассмотрен вариант проведения и фосфатирования и поликонденсации в одном и том же реакционном сосуде.

В предпочтительном варианте осуществления, реакционная смесь, что касается поликонденсатного компонента b), содержит по меньшей мере

(Iа) мономер, содержащий простую полиэфирную боковую цепь и ароматическое или гетероароматическое звено,

(IIIа) мономер, содержащий ароматическое или гетероароматическое звено (IIIа), частично фосфатированное во время реакции и образующий мономер (IIа) и/или, в поликонденсате, структурное звено (IIа),

(IVa) мономер, содержащий альдегидную группу и фосфатирующий агент, структурное звено (IIIа) не является одинаковым со структурным звеном (Iа).

Мономеры (Ia), (IIа), (IIIа) и (IVa) и, в поликонденсате, структурное звено (IIа) предпочтительно изображаются следующими общими формулами:

- Мономер (Ia):

Формула (VIIa)

где

А являются одинаковыми или разными и представляют собой замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

В являются одинаковыми или разными и представляют собой N, NH или О,

где

n=2, если В=N, и n=1, если В=NH или О,

где

R1 и R2, независимо друг от друга, являются одинаковыми или разными и представляют собой С1-С10-алкильный радикал с разветвленной или неразветвленной цепью, С5-С8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н,

где

а являются одинаковыми или разными и представляют собой целое число от 1 до 300,

где

X являются одинаковыми или разными и представляют собой C1-C10-алкильный радикал с разветвленной или неразветвленной цепью, C5-C8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н;

- Мономер (IIа):

Формула (VIIIa)

- Мономер (IIIа):

Формула (IXa)

для формул (VIIIa) и (IXа) в каждом случае:

где

D являются одинаковыми или разными и представляют собой замещенное или незамещенное гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

Е являются одинаковыми или разными и представляют собой N, NH или О,

где

m=2, если Е=N, и m=1, если Е=NH или О,

где

R3 и R4, независимо друг от друга, являются одинаковыми или разными и представляют собой C1-С10-алкильный радикал с разветвленной или неразветвленной цепью, С5-С8-циклоалкильный радикал, арильный радикал, гетероарильный радикал или Н,

где

b являются одинаковыми или разными и представляют собой целое число от 0 до 300;

- Мономер (IVa):

Формула (Ха)

где

R7 являются одинаковыми или разными и представляют собой Н, СН3, COOH и/или замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов,

где

R8 являются одинаковыми или разными и представляют собой Н, CH3, COOH и/или замещенное или незамещенное ароматическое или гетероароматическое соединение, содержащее от 5 до 10 С атомов.

Настоящее изобретение обеспечивает разные варианты реакционных методик. Одна возможность, прежде всего, заключается в реакции мономера (IIIа) с фосфатирующим агентом и, далее, введении таким образом полученного мономера (IIа) в поликонденсацию с мономерами (Ia), (IIIа) и (IVa). Мономер (IIIа) в данном случае может иметь происхождение из незавершенной реакции фосфатирования, или может быть преднамеренно добавлен к реакционной смеси после реакции фосфатирования.

Тем не менее, также можно подвергать мономеры (Ia), (IIIа) и (IVa) поликонденсации, и затем полученный поликонденсат вводить в реакцию с фосфатирующим агентом. В дальнейшем варианте осуществления, мономеры (Ia), (IIIа) и (IVa) и фосфатирующий агент подвергают взаимодействию вместе.

В частности, полифосфорная кислота и/или пентоксид фосфора оказались пригодными в данном случае в качестве фосфатирующих агентов.

Как правило, поликонденсацию проводят в присутствии кислотного катализатора, которым предпочтительно является серная кислота, метансульфокислота, пара-толуолсульфокислота или их смеси.

Поликонденсацию и фосфатирование преимущественно проводят при температуре между 20 и 140°C и давлении между 1 и 10 бар. В частности, как оказалось, был подходящим интервал температур между 80 и 110°C. Продолжительность реакции может находиться в диапазоне между 0.1 и 24 ч, в зависимости от температуры, химической природы используемых мономера и необходимой степени сшивания. Как только необходимая степень сшивания достигается, которую можно также определить, например, с помощью измерения вязкости реакционной смеси, реакционную смесь охлаждают.

В соответствии с отдельным вариантом осуществления, реакционную смесь подвергают термической дополнительной обработки при значении pH между 8 и 13 и температуре между 60 и 130°C после завершения конденсации и реакции фосфатирования. В результате термической дополнительной обработки, которая преимущественно длится от 5 минут до 5 часов, является возможным существенно снизить содержание альдегида, в частности содержание формальдегида, в реакционном растворе.

В дальнейшем отдельном варианте осуществления, настоящее изобретение предусматривает проведение дополнительной обработке реакционной смеси в вакууме, при давлениях между 10 и 900 мбар, после завершения конденсации и реакции фосфатирования, для снижения содержания альдегида. Кроме того, также можно использовать и другие методы снижения содержания формальдегида, известные специалисту в данной области техники. Примером является добавление небольших количеств бисульфита натрия, этиленмочевины и/или полиэтиленимина.

Фосфатированные поликонденсаты, полученные с помощью этих способов, можно применять непосредственно в качестве компонента b). Для того чтобы достичь лучшего срока хранения и лучшего свойства продукта, полезно обрабатывать реакционные растворы основными соединениями. Поэтому, должен быть рассмотрен в качестве предпочтительного вариант введения реакционной смеси после завершения реакции во взаимодействие с основным соединением натрия, калия, аммония или кальция. Гидроксид натрия, гидроксид калия, гидроксид аммония или гидроксид кальция, как оказалось, были особенно подходящими в данном случае, они рассматриваются в качестве предпочтительных для нейтрализации реакционной смеси. Тем не менее, другие соли щелочных металлов и щелочноземельных металлов и соли органических аминов являются пригодными в качестве солей фосфатированных поликонденсатов.

Кроме того, настоящее изобретение также обеспечивает получение смешанных солей фосфатированных поликонденсатов. Такие соли можно удобно получить по реакции поликонденсатов с по меньшей мере двумя основными соединениями.

Таким образом, с помощью целевого выбора пригодных гидроксидов щелочных металлов и/или щелочноземельных металлов, является возможным путем нейтрализации получить соли поликонденсатов в соответствии с изобретением, которыми можно оказывать влияние на продолжительность нахождения водных суспензий неорганических вяжущих, и в частности бетона, в состоянии, допускающем возможность их обработки. Несмотря на то, что в случае натриевой соли наблюдается снижение способности поддаваться обработке со временем, полное обращение такого поведения имеет место в случае кальциевой соли того же самого полимера, наблюдается меньшее снижение содержания воды (меньшая осадка), обычно происходящее вначале и усиливающееся со временем. В результате этого, натриевые соли фосфатированных поликонденсатов приводят со временем к уменьшению способности вещества, содержащего вяжущее, такого как, например, бетон, строительный раствор или гипсовые растворы, поддаваться обработке, тогда как соответствующие кальциевые соли приводят со временем к улучшенной способности поддаваться обработке. С помощью соответствующего выбора количества натриевых и кальциевых солей используемых фосфатированных поликонденсатов, развитие способности веществ, содержащих вяжущее, поддаваться обработке может таким образом регулироваться в виде функции времени. Предпочтительно, соответствующие фосфатированные поликонденсаты, которые состоят из натриевых и кальциевых солей, получают по реакции со смесью основных кальциевых и натриевых соединений, в частности гидроксида кальция и гидроксида натрия.

В соответствии с настоящим изобретением, используемый катализатор также может быть отделен. Это может быть удобно осуществлено через образованную во время нейтрализации соль. Если в качестве катализатора применяют серную кислоту и реакционный раствор обрабатывают гидроксидом кальция, образованный сульфат кальция может быть отделен, например, простым образом путем фильтрования.

Кроме того, путем установки pH реакционного раствора на значения 1.0-4.0, в частности 1.5-2.0, фосфатированный поликонденсат может быть отделен от водного раствора соли путем разделения фаз и может быть выделен. Фосфатированный поликонденсат затем можно внести в требуемое количество воды.

Тем не менее, другие методы, известные специалисту в данной области техники, такие как диализ, ультрафильтрация или применение ионообменной смолы, также пригодны для отделения катализатора.

Неожиданно была установлена улучшенная эффективность фосфатированного поликонденсата в соответствии с изобретением в качестве компонента b) состава по сравнению с поликонденсатами, известными в уровне техники. В качестве дополнительного благоприятного действия значительно уменьшенное замедление схватывания и затвердевания различных строительных композиций, по сравнению с другими диспергаторами, должно наблюдаться независимо от дозировки компонента b). Это действие поликонденсатного компонента b), а также выгодное влияние на структуру пор, также неожиданно может наблюдаться с составом в соответствии с настоящим изобретением.

Кроме того, оказалось особенно выгодным, что фосфатированные поликонденсаты в соответствии с изобретением могут быть получены с помощью очень экономичного способа, не требующего никакой дополнительной очистки промежуточных продуктов. В частности, отсутствуют отходы в результате осуществления способа в соответствии с изобретением. Таким образом, заявленный способ также составляет дополнительное достижение по сравнению с известным уровнем техники с экологической точки зрения. Полученную реакционную смесь можно вносить в целевой состав непосредственно, необязательно после обработки основными соединениями.

3. Дополнительные компоненты и аспекты

В особом варианте осуществления заявленный состав, дополнительно к компонентам а) и b), содержит по меньшей мере одно противовспенивающее вещество с) и/или компонент d), обладающий поверхностно-активным действием, причем компоненты с) и d) структурно отличаются друг от друга.

Противовспенивающее вещество с) предпочтительно выбирают из группы, состоящей из минерального масла, растительного масла, силиконового масла, силиконсодержащей эмульсии, жирной кислоты, сложного эфира жирной кислоты, органически модифицированного полисилоксана, сложного эфира борной кислоты, алкоксилата, полиоксиалкиленового сополимера, блок-полимера этиленоксид (ЭО)-пропиленоксид (ПО), ацетиленовых диолов, обладающих пеногасящими свойствами, и сложных эфиров фосфорной кислоты, имеющих формулу P(О)(О-R8)3-х(O-R9)x, где P представляет собой фосфор, О представляет собой кислород и R8 и R9 независимо означают С2-С20 алкильную или арильную группу и x=0, 1, 2, причем алкильная группа с С2-С8 является предпочтительной.

Предпочтительно вышеуказанное противовспенивающее вещество с) включает триалкилфосфат и более предпочтительно триизобутилфосфат, полиоксипропиленовый сополимер и глицерин/спирт-ацетат.

Изобретение, кроме того, включает присадку, где вышеуказанное противовспенивающее вещество с) включает смеси триалкилфосфата и полиоксипропиленового сополимера.

Второй необязательный компонент состава, а именно поверхностно-активное вещество, предпочтительно выбирают из группы, состоящей из блоксополимера этиленоксид/пропиленоксид (ЭО/ПО), сополимера стирол/малеиновая кислота, алкоксилата жирного спирта, этоксилата спирта формулы R10-(ЭО)-Н, где R10 означает алифатическую углеводородную группу, содержащую от 1 до 25 атомов углерода, ацетиленовых диолов, моноалкилполиалкиленов, этоксилированных нонилфенолов, алкилсульфатов, алкил(простой эфир)сульфатов, алкил(простой эфир)сульфонатов, алкил(простой эфир)карбоксилатов.

Более предпочтительно поверхностно-активное вещество - компонент d) включает спирт, содержащий полиалкиленовую группу, состоящую из углеродной цепи длиной от 2 до 20 атомов углерода, с характерной углеродной цепью длиной C3-C12.

Преимущественно состав в соответствии с изобретением включает водную композицию, которая содержит противовспенивающее вещество - компонент с) в свободной форме или связанным с диспергирующими компонентами а), и/или b). Если противовспенивающее вещество связано с диспергирующими компонентами, оно может быть физически или химически связанным, причем химически связанный вариант в данном случае в полимеризованной и/или привитой форме является предпочтительным. В химически связанном варианте, противовспенивающее вещество с) также может быть рассмотрено в качестве третьего сомономера сополимерных диспергирующих компонентов a1), а2), а3). В его свободной форме противовспенивающее вещество с) является компонентом состава. Таким образом, противовспенивающее вещество - компонент с) или является физически, и/или химически связанным с диспергирующими компонентами a1), а2) и/или а3), и/или оно находится в свободной форме, и поэтому является компонентом смеси.

В дальнейшем варианте осуществления противовспенивающий компонент с) присутствует в количествах от 0.01 до 10 мас.% и/или поверхностно-активный компонент d) присутствует в количествах от 0.01 до 10 мас.%, в каждом случае в перерасчете на суммарную массу состава. В соответствии с предпочтительным вариантом осуществления противовспенивающий состав по любому из пунктов, отличается тем, что противопенный с) и/или поверхностно-активный компонент d), независимо друг от друга, присутствуют в каждом случае в количестве от 0.01 до 5 мас.%, в каждом случае в перерасчете на суммарную массу состава. Настоящее изобретение, кроме того, включает вариант осуществления, в соответствии с которым состав в дополнение к компонентам а) и b) и необязательно с) и/или d), содержит по меньшей мере одно дополнительное соединение е), выбранное из группы, состоящей из полимера, имеющего низкий заряд, нейтрального полимера или поливинилового спирта. Этот компонент е) и особенно его особая роль в системах, содержащих сульфат кальция в качестве гидравлического вяжущего, были изучены в неопубликованной предварительной заявке на европейский патент EP 08171022.0. Компонент е) играет главную роль в гипсовой композиции с определенным содержанием глины.

При применении содержащих глину форм гипса и особенно природного гипса, можно заметить, что значительные количества используемого диспергатора (пластифицирующей добавки) абсорбируются или адсорбируются глинистым минералом, в результате чего они больше не доступны для разжижения полугидрата гипса в гипсовой смеси.

Для решения этой проблемы, были предприняты попытки использовать так называемые защитные вещества, которые в конкуренции с диспергатором более сильно присоединяются к поверхности частиц глины и таким образом либо маскируют их для того, чтобы они больше не были доступны для диспергатора, либо в значительной степени вызывают их выпадение в виде хлопьев.

В соответствии с указанной европейской заявкой был обеспечен состав на основе разветвленного гребенчатого полимера с этиленоксидными (ЭО) звеньями в боковых цепях для диспергирования содержащих глину гипсовых смесей. Эти составы способны маскировать глинистые минералы, как например те, которые содержатся в природном гипсе, в достаточной степени, чтобы их поверхности больше не были доступны для адсорбции диспергаторов. Они не обладают ни одним отрицательным действием на разжижение и консистенцию влажной и не затвердевшей гипсовой смеси, и они стабильны до температур, применяемых при сушке гипсовых продуктов, с тем, чтобы не возникло каких-либо проблем с запахом.

В связи с этим и что касается содержащих глину гипсовых композиций, сополимерный компонент а2) предпочтительно представляет собой суспензию на основе гидролизующегося мономера А, имеющего активное место связывания для по меньшей мере одного компонента гипсовой смеси, содержащей глину.

Компонентом е) в соответствии с настоящим изобретением, поверхность частиц глины может быть более эффективно покрыта посредством связывания гибких ЭО боковых цепей на скелете полимера, или частицы глины, в общем, сами могут лучше выпадать в виде хлопьев. Вследствие более низкой плотности заряда, компонент е) может адсорбироваться главным образом на глине, а не на вяжущем, таком как полугидрат гипса.

Несомненно, не последнюю роль в действии играют боковые цепи "защитного вещества". Они должны включать ЭО звенья; тем не менее, боковые цепи также могут дополнительно содержать полиэтиленоксидные (ПО) звенья. То же самое касается главного вещества, содержавшегося в составе в соответствии с изобретением, гребенчатого полимера с диспергирующими свойствами; он в своих боковых цепях может содержать или, или ПО звенья, или оба типа звеньев одновременно. В данном случае каждая из смешанных модификаций также может быть осуществлена в по меньшей мере одной, то есть одной и той же боковой цепи.

В целом можно отметить, с химической точки зрения компонент е), необязательно содержащийся в составе в соответствии с изобретением в качестве защитного вещества, в определенной степени только незначительно отличается от диспергаторов а), обычно используемых в содержащих глину гипсах, так как он также состоит среди прочего из поликарбоксилатных простых эфиров. Тем не менее, различие состоит в заряженном состоянии, так как только представители с низким или нейтральным зарядом могут использоваться в качестве защитного вещества. Другими словами, изготовление гипсовых продуктов, в особенности, также можно осуществить с помощью диспергаторов, которые среди прочего состоят из сополимерных смесей, где низкозаряженные или нейтральные фракции полимеров почти целиком маскируют глинистые минералы и таким образом позволяют остающемуся количеству диспергатора проявить свое фактическое действие пластифицирующей добавки.

Выгодное действие состава в соответствии с настоящим изобретением, главным образом основанного на компоненте е), показано на по существу всех содержащих глину гипсовых смесях. Тем не менее, положительное действие особенно резко выражено в гипсовых системах, которые содержат по меньшей мере один представитель из ряда, состоящего из сульфата кальция, семигидрата сульфата кальция или полугидрата сульфата кальция, ангидрита и гипса.

Глиняная фракция в гипсовой смеси должна предпочтительно быть набухаемой и, в частности, набухаемой в воде, и являться производной из ряда, включающего смектиты, монтмориллониты, бентониты, вермикулиты, гекториты, или из ряда, включающего каолины, полевые шпаты и слюды, такие как, например, иллит, и их смеси.

Главным образом, следует соблюдать внимание, чтобы содержание глины в гипсовых смесях не превышало определенных границ. В связи с этим, в настоящем изобретении рекомендуется содержание глины в гипсовых смесях ≤10 мас.%, предпочтительно ≤6 мас.%, предпочтительно ≤4 мас.% и особенно предпочтительно в диапазоне между 0.5 и 3 мас.%, в каждом случае в перерасчете на гипсовый компонент.

Содержание полимерного компонента е) рекомендуется в диапазоне от 0.01 до 0.40 мас.%, предпочтительно от 0.02 до 0.30 мас.%, предпочтительно от 0.03 до 0.15 мас.% и особенно предпочтительно от 0.5 до 0.10 мас.%, в каждом случае снова в перерасчете на гипсовый компонент.

В дальнейшем варианте осуществления изобретения, состав содержит компонент е) в количествах от 1 до 50 мас.%, предпочтительно от 5 до 40 мас.% и особенно предпочтительно в количествах от 10 до 30 мас.%, в каждом случае в перерасчете на суммарную массу состава.

В контексте настоящего изобретения, полимерный компонент е), который реагирует с частицами глины в гипсовой смеси, имеет особое значение. В случае низкозаряженного полимера в качестве компонента е), полимер должен быть разветвленным, а боковая цепь предпочтительно должна состоять из простого полиэфира. Поликарбоксилатные простые эфиры и/или поликарбоксилатные сложные эфиры, предпочтительно с ЭО боковыми цепями и с содержанием карбоксилата до 83 мол.%, и предпочтительно до 75 мол.% должны быть рассмотрены в качестве особенно предпочтительных в связи с этим.

Как уже отмечалось, компонент а) состава должен преимущественно включать по меньшей мере одно поликарбоксилатное производное (простой эфир, сложный эфир); в частности, если он имеет низкое содержание заряженных компонентов, он не может из-за его особых свойств адсорбироваться, например, на гипсе в необходимой степени. В связи с этим, общеизвестное диспергирующее действие поликарбоксилатных простых эфиров и сложных эфиров, в частности, не проявляется до необходимой степени в данном случае. Следовательно, содержание несущего заряд компонента является важным для диспергирующего действия таких представителей. Так как сополимерные компоненты a1), а2) и а3) и, в определенной степени, в зависимости от его химических качеств, также компонент е) могут конкурировать друг с другом, что касается диспергирующего действия, в целом является выгодным выбирать соответствующие содержания компонентов в составе в соответствии с изобретением, из условия, чтобы сополимерный компонент а) мог демонстрировать свое диспергирующее действие максимально, а компонент е) вследствие своих заряжающих свойств, обладал небольшим диспергирующим действием, насколько это возможно, но взамен этого максимально адсорбировался на частицах глины.

Если низкозаряженный полимер с простой полиэфирной боковой цепью применяют в качестве компонента е), то этот полимер должен быть составлен из по меньшей мере одного мономера, выбранного из ряда, состоящего из (простой полиэфир)моноакрилата, (простой полиэфир)монометакрилата, (простой полиэфир)моноаллилового простого эфира, (простой полиэфир)мономалеата, моновинилированного простого полиэфира или их смесей. В случае простого полиэфира, это может быть алкиленоксидный полимер с молекулярной массой от 500 до 10000, предпочтительно от 750 до 7500 и в частности от 1000 до 5000. В качестве представителя алкиленоксидных полимеров можно упомянуть полимеры на основе этиленоксида, пропиленоксида, бутиленоксида или их смесей.

Низкозаряженные полимеры, которые создаются по меньшей мере одним мономером, выбранным из ряда, состоящего из полипропиленгликоль акрилатов, полипропиленгликоль метакрилатов, полиэтиленгликоль акрилатов, полиэтиленгликоль метакрилатов, полипропиленгликоль моновиниловых простых эфиров, полиэтилен гликоль моновиниловых простых эфиров, алкокси или арилоксиполиэтиленгликоль акрилатов, алкокси или арилоксиполиэтиленгликоль метакрилатов, алкокси или арилоксиполиэтиленгликоль моновиниловых простых эфиров, акрилатов, метакрилатов и моновиниловых простых эфиров оксиэтиленового и оксипропиленового блок- или статистического сополимера, полипропиленгликоль аллилового простого эфира, полиэтиленгликоль аллилового простого эфира, полиэтиленгликоль мономалеата, полипропиленгликоль мономалеата и любыми их смесями, как было установлено, особенно пригодны.

В качестве предпочтительного варианта осуществления можно считать вариант, когда полимер е), имеющий низкий заряд, несет группу карбоновой кислоты, предпочтительно выбранную из ряда, состоящего из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты или их ангидридов.

В соответствии с изобретением, низкозаряженный полимер также может нести группы карбоновых кислот и/или сульфокислот. В данном случае, настоящее изобретение определяет то, что группа карбоновой кислоты представляет собой предпочтительно по меньшей мере один представитель из ряда, состоящего из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты или их ангидридов. 2-Акриламидо-2-метилпропансульфокислота (AMPS), винилсульфокислота, аллиловый простой эфир сульфокислоты, 2-сульфоэтилметакриловая кислота, стиролсульфокислота, металлил-сульфокислота, и соли натрия, калия и аммония и любая их смесь, являются предпочтительными представителями соединений, которые обеспечивают доступность сульфокислотных групп. AMPS и винилсульфокислота должны быть рассмотрены в качестве особенно предпочтительных.

Что касается нейтральных полимеров в качестве компонента е), эти полимеры должны быть составлены из нейтральных мономерных элементов структуры, которые, в частности, выбирают из ряда, состоящего из алкиловых сложных эфиров акриловой кислоты и алкиловых сложных эфиров метакриловой кислоты и их гидроксиалкиловых сложных эфиров с вплоть до 5 атомами углерода. Особенно пригодными в данном случае являются гидроксиэтилакрилат и гидроксипропилакрилат и гидроксиэтилметакрилат и гидроксипропил метакрилат. Также возможными являются винилацетат, N-винилпирролидон, N-винилкапролактам, стирол и метилстирол.

В дальнейшем варианте осуществления настоящее изобретение относится к составу, который содержит в качестве дополнительного дальнейший компонент f), содержащую гидрат силиката кальция (C-S-H) композицию.