Добавка для цемента, имеющая улучшенные пластифицирующие свойства, и способ ее приготовления - RU2291128C2

Код документа: RU2291128C2

Описание

Настоящее изобретение относится к добавке для цемента, более конкретно, к добавке для цемента, применяемой для получения бетона с хорошей прочностью, причем указанная добавка улучшает диспергируемость частиц цемента, повышает текучесть композиции даже для композиций, содержащих сильнодействующий пластифицирующий агент, предотвращает снижение текучести с течением времени и придает композиции хорошую способность подвергаться обработке, непрерывно поставляя к ней достаточный поток воздуха.

Цементные композиции, такие как бетон или строительный раствор - это гидравлические вещества, которые затвердевают при реакции цемента и воды. Физические свойства цементных композиций, такие как предел прочности при сжатии после затвердевания, сильно различаются в зависимости от используемого количества воды. В общем, увеличение количества воды улучшает способность подвергаться обработке, но снижает предел прочности при сжатии и вызывает образование трещин. Таким образом, количество воды, используемой в цементных композициях, должно быть ограниченным. В Корейском промышленном стандарте (the Korean Industrial Standard, KS) F 2560 рекомендовано использовать химические добавки для снижения количества воды в цементе.

Химические добавки разделяются на воздухововлекающие (ВВ) добавки, пластифицирующие добавки (снижающие содержание воды) и сильнодействующие пластифицирующие добавки. Воздухововлекающая (ВВ) добавка - это химическая добавка, которую включают в цементную композицию для увеличения количества мелких пузырьков воздуха и которую смешивают с пластифицирующей добавкой или сильнодействующей пластифицирующей добавкой с образованием ВВ-пластифицирующей добавки или сильнодействующей ВВ-пластифицирующей добавки. При использовании ВВ-пластифицирующей добавки количество добавляемой воды может быть уменьшено приблизительно на 10 мас.%, а при использовании сильнодействующей ВВ-пластифицирующей добавки количество используемой воды может быть уменьшено более чем на 18 мас.%.

Пластифицирующие добавки получают из соединений лигнина, а сильнодействующие пластифицирующие добавки получают из нафталин-формалинового конденсата и меламинового конденсата.

Так как осадка бетонных смесей в цементных композициях происходит в течение 30 минут, весь спектр работ, от замеса бетона до заливки, должен происходить в течение очень короткого времени. Увеличение количества воды, используемого в настоящее время в единице массы композиции вследствие применения заполнителей другой природы, а также использование современного механизированного оборудования и увеличение объемов работ потребовали разработки новых химических добавок, имеющих улучшенные характеристики осадки бетона и в то же время улучшенные пластифицирующие свойства по сравнению с традиционными ВВ-пластифицирующими добавками. Соответственно производители добавок начали активно разрабатывать сильнодействующие ВВ-пластифицирующие добавки, имеющие хорошие пластифицирующие свойства и низкую осадку бетонной смеси, которые можно было бы добавлять в бетонные смеси непосредственно на бетонных заводах.

В настоящее время на рынке доступны сильнодействующие ВВ-пластифицирующие добавки, такие как соль конденсата нафталинсульфоновой кислоты и формальдегида (на основе нафталина), соль конденсата меламинсульфоновой кислоты и формальдегида (на основе меламина) и поликарбоксилат (на основе поликарбоновой кислоты). Однако эти сильнодействующие пластифицирующие добавки имеют ряд недостатков. Например, сильнодействующие пластифицирующие добавки на основе нафталина и на основе меламина создают проблему снижения текучести (осадки бетонной смеси), несмотря на то что они придают улучшенные характеристики при твердении. С другой стороны, замедление твердения является самой большой проблемой при использовании сильнодействующих пластифицирующих добавок на основе поликарбоновых кислот. Однако недавние разработки в области цементных добавок на основе поликарбоновых кислот, придающих композиции повышенную текучесть, позволяют получать композиции с хорошей текучестью при добавлении лишь небольшого количества добавки, решая при этом проблему замедления твердения.

В патентной публикации Японии No. Sho 59-18338 в качестве сильнодействующей ВВ-пластифицирующей добавки предложен сополимер, приготовленный из мономера сложного эфира моно(мет)акриловой кислоты и полиалкиленгликоля, мономера (мет)акриловой кислоты и сополимеризуемого с ними мономера. Кроме того, в патентной публикации Японии No. Hei 5-238795 описан полимер, приготовленный из мономера сложного диэфира полиалкиленгликоля, имеющего ненасыщенную двойную связь, мономера, имеющего ненасыщенную двойную связь, и еще одного специфического мономера. Несмотря на то что эти сильнодействующие ВВ-пластифицирующие добавки на основе поликарбоновых кислот имеют хорошие пластифицирующие свойства и хорошие показатели замедления осадки, все же возможно их дальнейшее усовершенствование.

В патентных публикациях Японии No. Sho 57-118058, No. Hei 8-283350, No. Hei 9-142905 и т.д. описаны диспергирующие агенты для цемента, включающие сополимер, полученный из мономера моноаллилового эфира полиэтиленгликоля и мономера малеиновой кислоты. Однако такие диспергирующие агенты для цемента имеют неудовлетворительную диспергирующую способность, особенно в композициях, включающих сильнодействующие пластифицирующие добавки, поскольку мономер моноаллилового эфира полиэтиленгликоля и мономер малеиновой кислоты довольно плохо сополимеризуются.

В патентной публикации Японии No. Hei 10-194808 описан диспергирующий агент для цемента, включающий сополимер, приготовленный из мономера моно(мет)аллилового эфира полипропиленгликоля-полиэтиленгликоля и мономера ненасыщенной карбоновой кислоты. Так как в этом диспергирующем агенте содержится большое количество гидрофобного полипропиленгликоля, его диспергирующая способность неудовлетворительна. Следовательно, для достижения достаточной диспергирующей способности такой диспергирующий агент нужно добавлять в большом количестве, и, кроме того, в композиции, включающей сильнодействующую пластифицирующую добавку, невозможно достичь достаточной диспергирующей способности.

Задачей настоящего изобретения является добавка для цемента, придающая улучшенную дисперсионную стабильность цементных частиц, а также способ получения такой добавки.

Задачей настоящего изобретения также является добавка для цемента, обеспечивающая хорошую способность цементной композиции подвергаться обработке благодаря повышенной текучести цементной композиции даже для композиции, включающей сильнодействующую пластифицирующую добавку, которая предотвращает снижение текучести с течением времени и обеспечивает непрерывное поступление адекватного количества воздуха, а также способ приготовления такой добавки.

Для решения указанной задачи в настоящем изобретении предложена добавка для цемента, которая включает сополимер или соль сополимера, полученную нейтрализацией указанного сополимера щелочным веществом, причем сополимер получен сополимеризацией смеси мономеров, включающей мономер, представленный химической формулой 1, мономер, представленный химической формулой 2, и реакционноспособный поверхностно-активный агент, представленный химической формулой 3:

Химическая формула 1

где

R1 - атом водорода или метил;

R2O - С2-С4-оксиалкилен, которые могут быть одинаковыми или различными и которые, в случае если они различны, могут быть присоединены в виде блоков или статистическим образом;

R3 - С1-С4-алкил; и

m - среднее количество присоединенных молей оксиалкиленовых групп, представляет собой целое число от 1 до 50;

Химическая формула 2

где

R4 - атом водорода или метил; и

М1 - атом водорода, атом одновалентного металла, атом двухвалентного металла, аммоний или органический амин; и

Химическая формула 3

где

R5 - атом водорода или метил;

R6 - С2-С3-алкилен, фенилен или алкилфенилен;

R7O - С1-С4-оксиалкилен, которые могут быть одинаковыми или различными и которые, в случае если они различны, могут быть присоединены в виде блоков или статистическим образом;

r - среднее количество присоединенных молей оксиалкиленовых групп, представляет собой целое число от 1 до 50;

n равен 0 или 1; и

М2 - атом водорода, атом одновалентного металла, аммоний или органический амин.

Предложен также способ приготовления указанной добавки сополимеризацией указанных мономеров.

В настоящем изобретении также предложена цементная композиция, имеющая улучшенную текучесть даже в случае композиции, включающей сильнодействующую пластифицирующую добавку, которая включает от 0,01 до 10 частей масс. добавки для цемента на 100 частей масс. цемента.

Ниже настоящее изобретение будет описано более подробно.

В настоящем изобретении используют сополимер, полученный сополимеризацией смеси мономеров, включающей мономеры на основе карбоновой кислоты и реакционноспособный поверхностно-активный агент формулы 3. Таким образом, с помощью настоящего изобретения достигают более высокой дисперсионной способности, чем при использовании традиционных добавок для цемента, обеспечивают более высокую текучесть цементной композиции даже в случае композиции, включающей сильнодействующую пластифицирующую добавку, предотвращают снижение текучести с течением времени и достигают непрерывного введения адекватного количества воздуха, что придает цементной композиции хорошую способность подвергаться обработке.

Реакционноспособный поверхностно-активный агент, включенный в сополимер в соответствии с настоящим изобретением в качестве мономерного звена, имеет как гидрофильную, так и гидрофобную группу, что увеличивает растворимость полимера в воде. Он также улучшает физическую способность частиц цемента адсорбироваться к полимеру, что способствует дисперсии цементных частиц и поддержанию текучести, а также увеличивает стабильность двухвалентных ионов, включенных в цементную композицию.

Реакционноспособный поверхностно-активный агент, представленный химической формулой 3, содержит двойную связь, которая может участвовать в радикальной реакции; таким образом, этот агент действует как поверхностно-активный агент в основной цепи полимера во время сополимеризации мономеров. Гидрофобная часть поверхностно-активного агента способствует адсорбции цементных частиц, а ионная часть образует двойной электрический слой, увеличивая дзета-потенциал и усиливая электростатическое отталкивание и стабильность частиц дисперсии. Соответственно частицы цемента диспергированы благодаря гидрофильности и стерическим затруднениям, создаваемым цепью полиалкиленгликоля, а электростатическое отталкивание, обусловленное фрагментами сульфоновой кислоты, находящимися на концах цепочки поверхностно-активного агента, обеспечивает большую дисперсную способность и стабильность захваченного воздуха.

Предпочтительно сополимер в соответствии с настоящим изобретением включает:

a) от 50 до 90 мас.% мономера, представленного химической формулой 1;

b) от 5 до 45 мас.% мономера, представленного химической формулой 2, или его соли; и

c) от 0,5 до 40 мас.% реакционноспособного поверхностно-активного агента, представленного химической формулой 3.

Мономер, представленный химической формулой 1, может быть выбран из метоксиполиэтиленгликольмоно(мет)акрилата,

метоксиполипропиленгликольмоно(мет)акрилата,

метоксиполибутиленгликольмоно(мет)акрилата,

метоксиполиэтиленгликоль-полипропиленгликоль-моно(мет)акрилата,

метоксиполиэтиленгликоль-полибутиленгликоль-моно(мет)акрилата,

метоксиполипропиленгликоль-полибутиленгликоль-моно(мет)акрилата,

метоксиполиэтиленгликоль-полипропиленгликоль-полибутиленгликоль-

моно(мет)акрилата, этоксиполиэтиленгликольмоно(мет)акрилата,

этоксиполипропиленгликольмоно(мет)акрилата,

этоксиполибутиленгликольмоно(мет)акрилата,

этоксиполиэтиленгликоль-полипропиленгликоль-моно(мет)акрилата,

этоксиполиэтиленгликоль-полибутиленгликоль-моно(мет)акрилата,

этоксиполипропиленгликоль-полибутиленгликоль-моно(мет)акрилата, и

этоксиполиэтиленгликоль-полипропиленгликоль-полибутиленгликоль-

моно(мет)акрилата, которые могут быть сополимеризованы друг с другом.

Предпочтительно, чтобы сополимер включал от 50 до 90 мас.% мономера, представленного химической формулой 1. За пределами этого диапазона трудно достичь хорошей дисперсионной способности.

Мономер, представленный химической формулой 2, может быть выбран из акриловой кислоты и метакриловой кислоты, а также солей одновалентного металла, двухвалентного металла, аммония и органического амина и указанных кислот, которые могут быть сополимеризованы друг с другом.

Предпочтительно, чтобы сополимер включал от 5 до 45 мас.% мономера, представленного химической формулой 2. За пределами этого диапазона может быть снижена способность цементной композиции противостоять осадке.

Реакционноспособный поверхностно-активный агент, представленный химической формулой 3, содержит как гидрофобные, так и гидрофильные группы и двойную связь, способную участвовать в радикальной реакции. В частности, предпочтительным является сульфат полиоксиалкиленалкенилового эфира. Более конкретно, он может быть выбран из:

сульфоксиполиалкиленгликольаллиловых эфиров, таких как сульфоксиполиэтиленгликольаллиловый эфир, сульфоксиполипропиленгликольаллиловый эфир, сульфоксиполибутиленгликольаллиловый эфир, сульфоксиполиэтиленгликоль-

2-бутениловый эфир, сульфоксиполипропиленгликоль-2-бутениловый эфир, сульфоксиполибутиленгликоль-2-бутениловый эфир, сульфоксиполиэтиленгликоль-3-бутениловый эфир, сульфоксиполипропиленгликоль-3-бутениловый эфир, сульфоксиполибутиленгликоль-3-бутениловый эфир, сульфоксиполиэтиленгликоль-3-пентениловый эфир, сульфоксиполипропиленгликоль-3-пентениловый эфир и сульфоксиполибутиленгликоль-3-пентениловый эфир;

сульфоксиполиалкиленгликольалкилвинилфениловых эфиров, таких как сульфоксиполиэтиленгликоль-(3-винил-5-метил)фениловый эфир, сульфоксиполипропиленгликоль-(3-винил-5-метил)фениловый эфир, сульфоксиполибутиленгликоль-(3-винил-5-метил)фениловый эфир, сульфоксиполиэтиленгликоль-(3-винил-5-этил)фениловый эфир, сульфоксиполипропиленгликоль-(3-винил-5-этил)фениловый эфир, сульфоксиполибутиленгликоль-(3-винил-5-этил)фениловый эфир, сульфоксиполипропиленгликоль-(3-пропенил-5-пропил)фениловый эфир, сульфоксиполибутиленгликоль-(3-пропенил-5-пропил)фениловый эфир, сульфоксиполиэтиленгликоль-(3-пропенил-5-бутил)фениловый эфир, сульфоксиполипропиленгликоль-(3-пропенил-5-бутил)фениловый эфир и сульфоксиполибутиленгликоль-(3-пропенил-5-бутил)фениловый эфир;

2-сульфоксиполиалкиленгликоль-3-(4-алкилфенокси)пропиленаллиловых эфиров, таких как 2-сульфоксиполиэтиленгликоль-3-(4-метилфенокси)пропиленаллиловый эфир, 2-сульфоксиполипропиленгликоль-3-(4-метилфенокси)пропиленаллиловый эфир, 2-сульфоксиполибутиленгликоль-

3-(4-метилфенокси)пропиленаллиловый эфир, 2-сульфоксиполиэтиленгликоль-3-(4-этилфенокси)пропиленаллиловый эфир, 2-сульфоксиполипропиленгликоль-3-(4-этилфенокси)пропиленаллиловый эфир и 2-сульфоксиполибутиленгликоль-3-(4-этилфенокси)пропиленаллиловый эфир;

а также солей одновалентного металла, двухвалентного металла, аммонийных солей и солей органических аминов указанных соединений. Эти полимеры могут быть сополимеризованы друг с другом.

Предпочтительно, чтобы сополимер включал от 0,5 до 40 мас.% реакционноспособного поверхностно-активного агента, представленного химической формулой 3. За пределами этого диапазона может быть снижена способность цементной композиции сохранять конус и захватывать воздух.

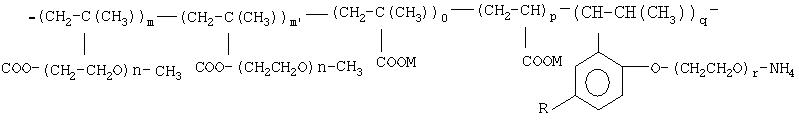

Сополимер на основе карбоновой кислоты или ее нейтральной соли, включающий в качестве мономерного звена реакционноспособный поверхностно-активный агент, также может быть представлен следующими химическими формулами: 4а, 4b, 4 с и 4d. Однако он не ограничен только этими формулами.

Химическая формула 4а

Химическая формула 4b

Химическая формула 4с

Химическая формула 4d

В химических формулах 4а - 4d:

М - это атом водорода или атом одновалентного или двухвалентного металла; R - это водород или алкил; m, m', n, о, р, q и r - молярные соотношения, где по меньшей мере один из m и m' не равен нулю, по меньшей мере один из о и р не равен нулю, и n, q и r не равны нулю.

Ионы аммония на концах группы реакционноспособного поверхностно-активного реагента могут быть заменены атомом водорода или атомом одновалентного металла.

Мономерные компоненты сополимера, соответствующего настоящему изобретению, могут быть сополимеризованы с помощью инициатора полимеризации. Сополимеризация не ограничена каким-либо конкретным способом и может быть осуществлена путем полимеризации в растворе, полимеризации в массе и т.д.

Например, в случае использования воды в качестве растворителя полимеризации можно применять водорастворимые инициаторы полимеризации, такие как персульфат аммония или щелочного металла, или пероксид водорода.

В случае использования в качестве растворителя полимеризации низших спиртов, ароматических углеводородов, алифатических углеводородов, сложноэфирных соединений или кетонных соединений в качестве инициаторов полимеризации можно применять гидропероксиды, такие как бензоилпероксид, лауроилпероксид и гидропероксид кумола, или ароматические азосоединения, такие как азо-бис-изобутиронитрил. Также могут быть использованы ускорители полимеризации, такие как производные аминов.

В случае использования смеси вода/низший спирт могут быть применены вышеуказанные инициаторы полимеризации или сочетания инициаторов и ускорителей полимеризации.

Предпочтительно количество инициатора полимеризации составляет от 0,5 до 5 мас.% от общей массы мономера.

Предпочтительно температуру полимеризации выбирают в диапазоне от 0 до 120°С в зависимости от применяемых растворителя и инициатора полимеризации.

Также для контроля молекулярной массы полимера может быть использован агент переноса цепи на основе тиола. В качестве агента переноса цепи на основе тиола могут быть использованы меркаптоэтанол, тиоглицерин, тиогликолевая кислота, 2-меркаптопропионовая кислота, 3-меркаптопропионовая кислота, тиояблочная кислота, октилтиогликолят, октил-3-меркаптопропионат или их сочетания. Предпочтительно количество агента переноса цепи на основе тиола составляет от 0,5 до 5 мас.% от общей массы мономера.

Полученный полимер может быть использован в качестве основного компонента добавки для цемента без дальнейшей обработки, или, если необходимо, он может быть нейтрализован щелочным соединением и использован в качестве основного компонента добавки для цемента. В качестве щелочного соединения можно использовать, например, неорганические вещества, такие как гидроксид, хлорид и карбонат одновалентного или двухвалентного металла, или органический амин.

Предпочтительно среднемассовая молекулярная масса сополимера и его нейтрализованного сополимера, определенная при помощи ГПХ (гельпроникающей хроматографии) с учетом диспергируемости, составляет от 10000 до 30000, и более предпочтительно от 15000 до 20000.

Предпочтительно добавку для цемента согласно настоящему изобретению добавляют к цементной композиции, такой как бетон, в количестве от 0,01 до 10 мас. частей на 100 мас. частей цемента. В частности, для рецептур с высокой степенью пластификации более предпочтительно добавлять от 0,1 до 5 мас. частей. Добавление более 10 мас. частей нецелесообразно с экономической точки зрения. С другой стороны, при добавлении менее 0, 01 части мас. диспергируемость, пластифицирующие свойства и способность захватывать воздух могут оказаться неудовлетворительными.

Добавка для цемента в соответствии с настоящим изобретением позволяет снизить содержание воды в цементе более чем на 18 мас.% путем повышения диспергируемости цементных частиц. Она повышает текучесть композиции даже в рецептурах с высокой степенью пластификации, предотвращает падение текучести с течением времени и обеспечивает хорошую обрабатываемость, непрерывно поставляя к ней достаточное количество воздуха и в то же время обеспечивая высокую прочность.

Далее настоящее изобретение будет описано более подробно при помощи примеров и сравнительных примеров. Однако нижеследующие примеры предназначены лишь для лучшего понимания настоящего изобретения и не ограничивают объем настоящего изобретения.

Примеры

Пример 1

250 мас. частей воды поместили в 2 л стеклянный реактор, снабженный термометром, мешалкой, капельной воронкой, трубкой для ввода азота и обратным холодильником. В реактор при перемешивании вводили газообразный азот, и реактор нагревали до 80°С в атмосфере азота.

В реактор добавляли деионизованную воду, содержащую 2 мас. части персульфата аммония. После растворения персульфата в реактор последовательно по каплям в течение трех часов прибавляли мономерную смесь, состоящую из 275,18 мас. частей монометакрилата метоксиполиэтиленгликоля (среднее количество присоединенных молей этиленоксида=13 мол.), 43,69 мас. частей метакриловой кислоты, 25,11 мас. частей акриловой кислоты, 7,02 мас. части аммониевой соли сульфата полиоксиэтиленнонилфенилпропенилового эфира (среднее количество присоединенных молей этиленоксида=10 мол), применяемой в качестве неионного и анионного реакционноспособного поверхностно-активного агента, 4,5 мас. части 3-меркаптопропионовой кислоты и 130 масс. частей воды, и водный раствор инициатора, включающий 90 мас. частей 5 мас.% водного раствора персульфата аммония. Затем за один раз добавили еще 4 мас. части 5 мас.% водного раствора персульфата аммония. Полимеризацию затем проводили в течение 1 часа, поддерживая температуру 80°С.

После завершения полимеризации полученный полимер охладили до комнатной температуры и нейтрализовали 30 мас.% водным раствором гидроксида натрия. Среднемассовая молекулярная масса приготовленной водорастворимой соли сополимера, измеренная при помощи ГПХ, составила 18591.

Пример 2

Водорастворимую соль сополимера приготавливали, как в примере 1, изменив среднее количество присоединенных молей этиленоксида в монометакрилате метоксиполиэтиленгликоля на 30 мол. Среднемассовая молекулярная масса этой соли, измеренная при помощи ГПХ, составила 23486.

Пример 3

Полимеризацию проводили, как в примере 1, заменив раствор мономеров смесью растворов, включающей 266,76 мас. частей монометакрилата метоксиполиэтиленгликоля (среднее количество присоединенных молей этиленоксида=14 мол.), 42,68 мас. части метакриловой кислоты, 24,01 мас. части акриловой кислоты, 17,55 мас. частей аммониевой соли сульфата полиоксиэтиленнонилфенилпропенилового эфира (среднее количество присоединенных молей этиленоксида=10 мол.), применяемой в качестве неионного и анионного реакционноспособного поверхностно-активного агента, 4,5 мас. части 3-меркаптопропионовой кислоты и 130 мас. частей воды.

После завершения полимеризации полученный полимер охладили до комнатной температуры и нейтрализовали 30 мас.% водным раствором гидроксида натрия. Среднемассовая молекулярная масса приготовленной водорастворимой соли сополимера, измеренная при помощи ГПХ, составила 16931.

Пример 4

Полимеризацию проводили, как в примере 1, заменив раствор мономеров смесью растворов, включающей 259,04 мас. частей монометакрилата метоксиполиэтиленгликоля (среднее количество присоединенных молей этиленоксида=14 мол.), 36,39 мас. частей метакриловой кислоты, 20,47 мас. частей акриловой кислоты, 35,1 мас. частей аммониевой соли сульфата полиоксиэтиленнонилфенилпропенилового эфира (среднее количество присоединенных молей этиленоксида=10 мол.), применяемой в качестве неионного и анионного реакционноспособного поверхностно-активного агента, 4,5 мас. части 3-меркаптопропионовой кислоты и 130 мас. частей воды.

После завершения полимеризации полученный полимер охладили до комнатной температуры и нейтрализовали 30 мас.% водным раствором гидроксида натрия. Среднемассовая молекулярная масса приготовленной водорастворимой соли сополимера, измеренная при помощи ГПХ, составила 16605.

Пример 5

Полимеризацию проводили, как в примере 1, заменив раствор мономеров смесью растворов, включающей 275,18 мас. частей монометакрилата метоксиполиэтиленгликоля (среднее количество присоединенных молей этиленоксида=14 мол.), 43,69 мас. части метакриловой кислоты, 25,11 мас. частей акриловой кислоты, 7,02 мас. частей натриевой соли аллилоксигидроксипропансульфата, применяемой в качестве анионного реакционноспособного поверхностно-активного агента, 4,5 мас. части 3-меркаптопропионовой кислоты и 130 масс. частей воды.

После завершения полимеризации полученный полимер охладили до комнатной температуры и нейтрализовали 30 мас.% водным раствором гидроксида натрия. Среднемассовая молекулярная масса приготовленной водорастворимой соли сополимера, измеренная при помощи ГПХ, составила 15415.

Сравнительный пример 1

Полимеризацию проводили, как в примере 1, заменив раствор мономеров смесью растворов, включающей 280,8 мас. частей монометакрилата метоксиполиэтиленгликоля (среднее количество присоединенных молей этиленоксида=14 мол.), 44,58 мас. части метакриловой кислоты, 25,62 мас. частей акриловой кислоты, 4,5 мас. части 3-меркаптопропионовой кислоты и 130 масс. частей воды, без применения реакционноспособного поверхностно-активного агента.

После завершения полимеризации полученный полимер охладили до комнатной температуры и нейтрализовали 30 мас.% водным раствором гидроксида натрия. Среднемассовая молекулярная масса приготовленной водорастворимой соли сополимера, измеренная при помощи ГПХ, составила 27287.

Сравнительный пример 2

Приготовили нафталинсульфонат-формальдегидный конденсат (НСФ), традиционно применяемый в качестве добавки для цемента.

Основные компоненты, их содержание и свойства солей водорастворимых полимеров, приготовленных в примерах 1-5 и в сравнительном примере 1, приведены в таблице 1. В следующей таблице 2 показаны результаты испытаний (испытание цементного раствора на текучесть и испытание бетона) для добавок водорастворимых солей сополимеров и цементной добавки сравнительного примера 2.

Испытание цементного раствора на жидкотекучесть

1000 г портландцемента (SsangYong Cement), 1000 г песка, 1 г (содержание твердого компонента) каждой из добавок для цемента и 450 г воды (водопроводная вода) смешивали при средней скорости в растворосмесителе в течение трех минут для приготовления строительного раствора. Каждым приготовленным образцом строительного раствора заполняли полый конус диаметром 60 мм и высотой 40 мм. Конус снимали, поднимая вверх, и определяли текучесть строительного раствора (мм) усреднением диаметра конуса, измеренного в двух направлениях.

Испытание бетона

736 кг портландцемента (SsangYong Cement), 1863 кг песка, 2330 кг бутового камня, 0,25 мас.% от общей массы цемента каждой из добавок для цемента (1,00 мас.% для добавки, приготовленной в сравнительном примере 2) и 386,4 кг воды (водопроводная вода) смешивали для приготовления цемента. Осадку конуса и содержание воздуха в каждом из приготовленных образцов цемента измеряли в соответствии с корейскими промышленными стандартами KS F 2402 и KS F 2449.

Как видно из результатов испытаний, цементный раствор, включающий добавки для цемента примеров 1-5, имеет лучшую текучесть, меньшую осадку бетонного конуса спустя 90 минут, несмотря на более высокую исходную осадку, и большее содержание воздуха, по сравнению с цементом, содержащим добавки сравнительных примеров 1 и 2. Это означает, что добавка для цемента в соответствии с настоящим изобретением увеличивает диспергируемость частиц цемента и при добавлении даже в небольшом количестве придает улучшенные пластифицирующие свойства.

Добавка для цемента в соответствии с настоящим изобретением увеличивает диспергируемость частиц цемента, повышает текучесть композиции даже для высокой степени пластификации, предотвращает снижение текучести с течением времени и придает композиции хорошую перерабатываемость, непрерывно поставляя к ней достаточное количество воздуха.

Хотя настоящее изобретение было подробно описано при помощи предпочтительных вариантов выполнения, специалистам понятно, что в нем можно осуществить многочисленные модификации и замены, не отходя от сущности и объема настоящего изобретения, приведенных ниже в формуле изобретения.

Реферат

Настоящее изобретение относится к добавке для цемента, которая включает сополимер или соль сополимера, полученную нейтрализацией сополимера щелочным веществом, причем сополимер получен сополимеризацией смеси мономеров, включающей мономер, представленный приведенной химической формулой 1, мономер, представленный приведенной химической формулой 2, и реакционноспособный поверхностно-активный агент, представленный приведенной химической формулой 3, а также способ приготовления указанной добавки и цементную композицию, содержащую указанную добавку. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение сохранения текучести композиции даже для составов с высокой степенью пластификации, предотвращение снижения текучести с течением времени и обеспечение композиции необходимой степени воздухововлечения. 3 н. и 10 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Тампонажный цемент для низкотемпературных скважин"аркцемент"

Комментарии