Способ и установка для нагревания и частичного окисления смеси пара и природного газа после первичного риформинга - RU2394766C2

Код документа: RU2394766C2

Чертежи

Описание

Изобретение относится к способу нагревания и частичного окисления специально предварительно не подогретой, подвергнутой первичному риформингу смеси пара и природного газа, предназначенной для получения NH3-синтез-газа, причем в газовый поток синтез-газа-сырца в направлении его течения после первичного риформера подается энергия.

Производство синтез-газа путем парового риформинга характеризуется, как правило, потреблением значительных количеств тепла, т.е. отходящее тепло парового риформера во многих теплообменниках используется во многих теплообменниках для нагревания природного газа, воздуха и пара или для получения пара. При этом при производстве синтез-газа, предназначенного для синтеза аммиака, важно необходимый для подвода азота воздуха воздух предварительно нагревать насколько это возможно.

Азот воздуха подводится одновременно с кислородом воздуха в так называемом вторичном риформере, который подключен после первичного риформера. В результате частичного окисления поступающего из первичного риформера газа состав газа частично в результате сгорания, но и, большей частью, в результате достижения высокой равновесной температуры изменяется настолько, что остаточное количество метана в синтез-газе намного меньшее, чем 1 молярный %, достигается в сухом состоянии (т.е. температура выше 1050-1150°С). Последующая катализаторная масса ускоряет достижение равновесия.

На этом этапе способа важно хорошее перемешивание газа, наличие активного в отношении парового риформинга катализатора в условиях непрерывного возрастания температуры для предотвращения образования сажи из остаточного количества метана, обычно: 10-14 мольных % в результате распада СН4, а также в связи с присутствием СО и CO2, а также наличие водяного пара.

Поэтому техническим результатом настоящего изобретения, является предотвращение, насколько это возможно, образования сажи, причем при наличии возможности регулируемой подачи, например, N2 и О2 или их смесей.

Этот технический результат в способе нагревания и частичного окисления специально предварительно не подогретой, подвергнутой первичному риформингу смеси пара и природного газа, предназначенной для получения NH3-синтез-газа достигается тем, что подвод энергии за первичным риформером происходит непосредственно через, по меньшей мере, одну расположенную в газоотводящем канале пористую горелку.

В результате размещения пористых горелок в направлении потока подлежащего обработке газа вслед за первичным риформером достигается много преимуществ, в частности может быть практически полностью исключена необходимость в специальном реакторе, как например во вторичном риформере.

Другими преимуществами являются, например

- широкий диапазон регулирования,

- стабильность пламени горелки независимо от скорости притока синтез-газа-сырца благодаря возможности отдельного подвода горючего газа,

- запуск горелки и при наличии в циркуляционном контуре только лишь N2/пара,

- возможность регулирования подачи азота и кислорода и их смесей,

- возможность кратковременных реакций, в а результате этого уменьшение опасности образования сажи,

- катализатор на неподвижных смесителях обеспечивает равновесие в газе, уменьшает опасность образования сажи при сильном увеличении температуры,

- возможность замены смесителя в изолированной, облицованной кирпичом трубе модульным способом, материал является устойчивым материалом с металлическим напылением, при необходимости с алюминиевым покрытием,

- возможность разных дополнительных вариантов использования катализатора:

например, непосредственно на горелке катализатор частичного окисления, а после этого катализатор парового риформинга,

- требующееся количество кислорода может быть уменьшено, потребление уже полученного синтез-газа-сырца Н2, СО и CH4 сокращено, поскольку отдельно подводится или может подводиться горючий газ, например CH4,

- имеющийся еще в наличии остаточный метан продолжает подвергаться паровому риформингу.

К получению синтез-газа относятся технические решения, описанные в DE-OS1920001, ЕР-0200825-А1, ЕР-876993-А1 или US-6730285-А. Заявка US-6746624-А, автором которой является заявитель настоящего изобретения, описывает облицованную кирпичом катализаторную трубу, причем DE-19839782-A1 показывает также неподвижный смеситель в потоковых путях. Кратковременное специальное окисление без предварительного парового риформинга описано в DE-10232970-А1. DE-10239111-А1 указывает на применение пористой горелки в сочетании с топливным элементом.

Другие варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения, согласно которым может быть предусмотрено, что подвод энергии осуществляется непосредственно через несколько пористых горелок, расположенных в образующих потоковый путь газоотводящих каналах первичного риформера.

Например, предусмотрено, что наряду с подводом энергии посредством горючего газа и окисляющим агентом кислородом подводится также азот и/или небольшие количества CO2 и/или пара.

С помощью одной из соответствующих изобретению пористых горелок можно регулировать количество горючего газа в широких диапазонах.

Пористую горелку используют по отношению к подвергнутой первичному риформингу смеси пара и природного газа в субстехиометрическом режиме или при подаче горючего газа в сверхстехиометрическом режиме.

Благодаря применению пористой горелки можно также устанавливать в потоке газа покрытый катализатором неподвижный смеситель таким образом, что эти газовые потоки под воздействием этих смесителей приобретают требуемый вихревой характер, что также предусматривает изобретение. При этом целесообразно, чтобы газовый поток приобретал вихревой характер под воздействием расположенного после соответствующей горелки неподвижного смесителя, причем первые смесители имеют, согласно изобретению, покрытие из катализатора частичного окисления, остальные смесители - покрытие из катализатора парового риформинга.

Изобретение предусматривает также, что к пористой горелке подводится даже смесь из не нагретого или незначительно нагретого горючего газа и воздуха (в частности СН4+воздух) для работы в стехиометрическом или сверхстехиометрическом режиме. Смесь горючего газа в отношении температуры должна оставаться в состоянии ниже предела воспламеняемости.

Предпочтительно газовую смесь нагревают с помощью пористой горелки или пористых горелок до температуры примерно от 1000°С до 1100°С, что надежно предотвращает присутствие сажи в синтез-газе.

Нагревание может производиться с помощью нескольких размещенных друг за другом пористых горелок, причем в соответствии с изобретением предусмотрены промежуточные каталитические ступени смешивания.

Поток газа проходит после или между неподвижными смесителями, в частности, имеющими ячеистые формы, элементы которых имеют покрытие из катализатора парового риформера, например, Ni.

Пористая горелка работает как кислородная/паровая горелка.

Предпочтительным вариантом изобретения является то, что дополнительно подают CO2 в предотвращающем образование сажи количестве для обеспечения отношения Н2/СО в синтез-газе, равном примерно 3.

Технический результат достигается в установке тем, что в каждом коллекторном канале труб риформера между последним входом труб и соединением с транспортирующим каналом и/или в транспортирующем канале установлена, по меньшей мере, одна пористая горелка

При этом в варианте осуществления может быть предусмотрено, что каждая пористая горелка работает вместе с неподвижным смесителем, в частности, подключенным вслед за ней.

Другие признаки, особенности и преимущества изобретения следуют из нижеследующего описания изобретения и чертежей.

На чертежах показано

фиг.1 - принципиальная схема первичного риформера с соответствующими изобретению пористыми горелками и подключенными вслед за ним агрегатами,

фиг.2 - упрощенное объемное изображение первичного риформера с коллекторными каналами и размещенными согласно изобретению пористыми горелками,

фиг.3-5 - увеличенные изображения участков труб с выполненными по-разному пористыми горелками,

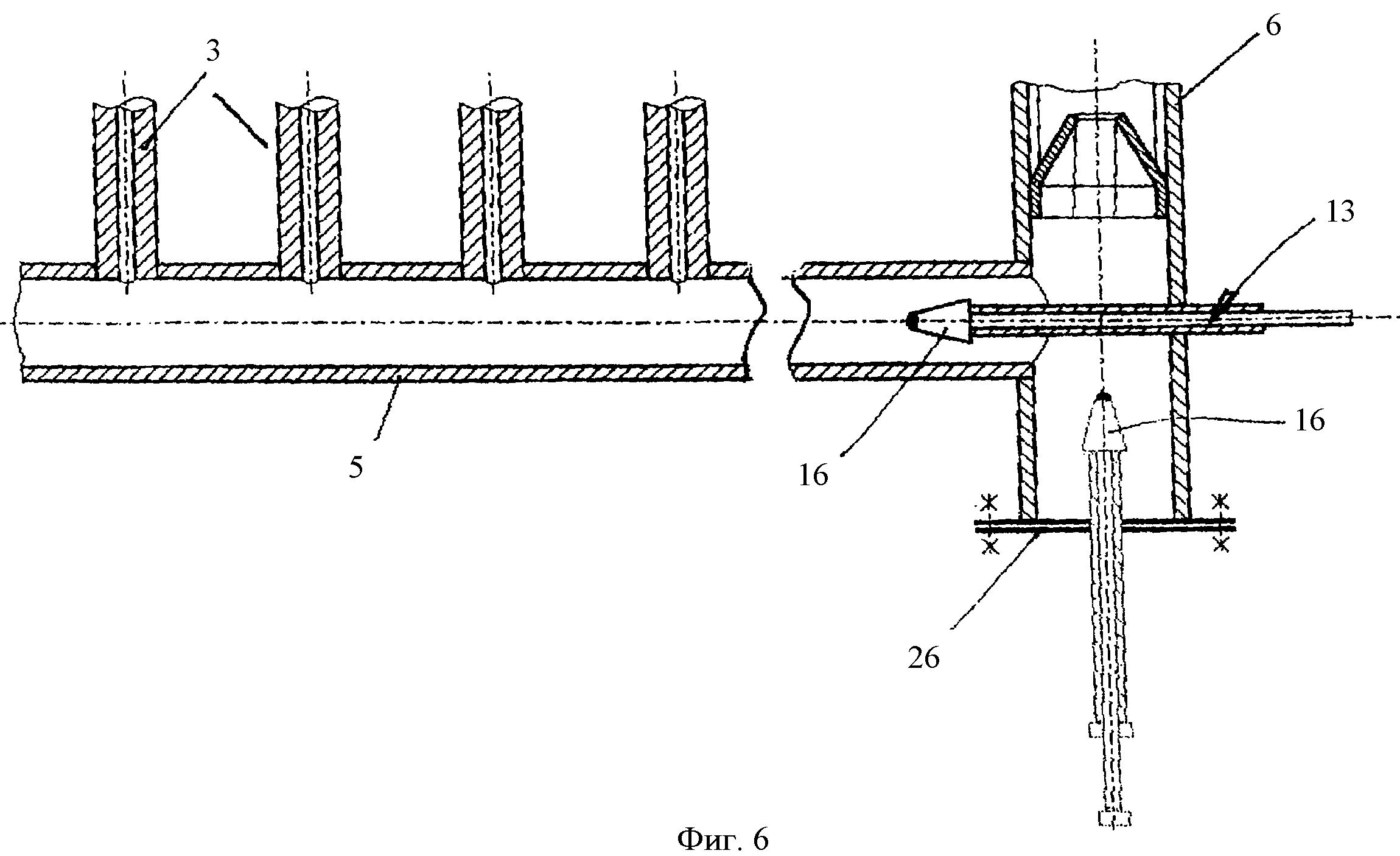

фиг.6 - размещение пористых горелок в переходной к транспортирующему каналу области коллекторного канала.

Основные узлы частичного блока установки, показанного на фиг.1 в целом позицией 1, представлены обозначенным позицией 2 первичным риформером с трубами 3 риформера. А именно подводящий трубопровод для CH4 и пара и потолочными горелками 4, а также коллекторными каналами 5 и, по меньшей мере, одним транспортирующим каналом 6, причем последний проходит через котел-утилизатор 7 с паровым барабаном 8 и теплообменник 9 и, наконец, к блоку 10 конверсии оксида углерода, о котором здесь, однако, большего не сообщается.

Пунктиром показана возможность наличия, при необходимости, внешнего (адиабатического) катализаторного слоя 11. Размещенные в транспортирующем канале 6 пористые горелки обозначены на фиг.1 одинаково позицией 12, их подводящие элементы, с помощью которых, например, воздух и CH4 подводятся отдельно и смешиваются лишь в последний момент - позицией 13, причем, как показано на фиг.1, в направлении потока вслед за каждой пористой горелкой 12 предусмотрен неподвижный смеситель 14. На фиг.1, кроме того, показан подводящий канал 15, через который, при необходимости, в систему можно подавать пар.

На фиг.2 упрощенно показан в объемном виде первичный риформер 2 с трубами 3 реформера, в которые по трубопроводу 3а подается смесь СН4 и пара, потолочными горелками 4 и коллекторами 16 отработанных газов для отвода отработанных газов из камеры сгорания, коллекторными каналами 5, а также транспортирующим каналом, в котором имеются пористые горелки 12.

Лишь фрагментарно изображена на фиг.3-6 обозначенная 6' труба транспортирующего канала 6, в которой смонтированы одинаково обозначенные позицией 12 пористые горелки. Фиг.3 изображает обозначенную позицией 16 и имеющую форму усеченного конуса головку пористой горелки с пористой стенкой 17 и вытесняющее тело 18 с расположенной в направлении потока перекрывающей крышкой, направленное в противоположную направлению потока сторону.

Несущий головку 16 горелки подводящий канал 13 имеет внешнюю изоляцию 19, подводящий холодный воздух канал 20, например с содержащим О2 газом, и центральную внутреннюю трубу 21 для пускового или горючего газа.

Общим для пористых горелок является то, что горение происходит в их стенке 17, т.е. исключается возможность обратной вспышки. Особенности такого типа горелки описаны, например, в DE-4322109-А или в ЕР-0657011-В.

На фиг.3 также показано, как размещены в трубе 6 имеющие катализаторное покрытие 22 неподвижные смесители 14. В виде отражательных или направляющих пластин они изображены лишь условно, они могут иметь лопатковидную, а также другие формы. Неподвижные смесители в количестве несколько штук с помощью крепежных стержней 23 могут быть объединены в блоки таким образом, что их можно вместе с их изолирующим покрытием 6” вынимать из трубы 6. Это относится также к разборке горелок.

Направление потока синтез-газа-сырца на фигурах показано маленькими стрелками 24. Горячий синтез-газ после горелок показан стрелками 25. Этот синтез-газ содержит N2, СО, CO2, Н2, H2O.

На фиг.4 аналогично фиг.3 показан другой вариант исполнения головки 16а горелки. В этом варианте пористая стенка горелки размещена несколько иначе, она представляет собой перекрывающую крышку горелки, иначе размещено и вытесняющее тело 18. В остальном все соответствует фиг.3.

На фиг.4 неподвижные смесители с каталитическим покрытием показаны несколько иначе в виде частичных лопатковидных лопастей 22а и также объединены соответствующими соединительными элементами 23 во встроенную конструкцию.

На фиг.5 показан еще один вариант исполнения, в частности, отличающийся формой пористой горелки 16b. Эта горелка имеет цилиндрическую форму, причем по длине воспринимающей фронт пламени стенки 10b расположен ряд неподвижных смесителей 22b.

И, наконец, фиг.6 показывает пористую горелку с подводящим каналом, головка 16 которой в показанном примере проникает в коллекторный канал 5, несущий трубы риформера, причем у его головного конца предусмотрен транспортирующий канал 6, который повернут в плоскости чертежа на 90°С. Тонкими пунктирными линиями на фиг.6 показано размещение головки 16 пористой горелки в этом транспортирующем канале, причем она легко вставляется и вынимается через крышку. Крышка обозначена ссылочной позицией 26.

Естественно, описанные варианты осуществления изобретения могут быть подвергнуты многим изменениям без отхода от основной идеи изобретения. Это, особенно, относится ко всем формам горелки и ее конкретному размещению в канале с движущимся газом, подлежащим нагреву.

Реферат

Изобретения относятся к области химии. Способ включает нагревание и частичное окисление не подогретой предварительно, подвергнутой первичному риформингу смеси пара и природного газа для получения NH3-синтез-газа, причем в газовый поток синтез-газа-сырца в направлении потока после первичного риформера подают энергию. Подвод энергии после первичного риформера осуществляют непосредственно через, по меньшей мере, одну, размещенную в газоотводящем канале первичного риформера 2, пористую горелку 12. Установка имеет коллекторный канал 5 труб 3 риформера 2, где между последним входом труб 3 и соединением с транспортирующим каналом 6 и/или в транспортирующем канале 6 установлена, по меньшей мере, одна пористая горелка 12. С каждой пористой горелкой 12 работает совместно неподвижный смеситель 14, в частности, размещенный за ней. Изобретения позволяют исключить необходимость во втором реакторе риформинга, осуществлять широкий диапазон регулирования. 2 н. и 13 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ вторичного риформинга и горелка, предназначенная для его осуществления

Комментарии