Макромономер для получения добавки к цементу, способ его получения, добавка к цементу, включающая поликарбоксильный сополимер, полученный из макромономера и слоистого двойного гидроксида, и способ получения добавки к цементу - RU2624818C2

Код документа: RU2624818C2

Чертежи

Описание

Область техники, к которой относится изобретение

Концепция изобретения относится к макромономеру для получения добавки к цементу, способу его получения, добавке к цементу, включающей сополимер на основе поликарбоновой кислоты, полученной из макромономера и слоистого двойного гидроксида, а также способу его получения. Более конкретно идея изобретения относится к макромономеру, используемому для получения добавки к цементу, имеющей подходящую диспергируемость и удобоукладываемость, и к способу его получения. Кроме того, предлагаемая концепция относится к добавке к цементу, включающей сополимер на основе поликарбоновой кислоты, полученной из макромономера и слоистого двойного гидроксида, и к способу его получения.

Уровень техники

Добавки к цементу представляют материал добавленный к бетону при смешивании цемента, заполнителей, воды и т.п. для обеспечения определенных характеристик. Добавки к цементу классифицируются на минеральные добавки и химические добавки и химические добавки главным образом классифицируются на воздухововлекающие (АЕ) добавки, водопонижающие добавки и высокоэффективные водопонижающие добавки.

Традиционно продукты конденсации на основе меламина или на основе нафталина в основном используются в качестве высокоэффективных водопонижающих добавок. Однако, поскольку добавки на основе поликарбоновой кислоты (РСА) были разработаны в 1990-х годах, использование добавок на основе РСА увеличивается благодаря превосходной диспергируемости, получаемой даже при использовании меньшего количества, чем обычных водопонижающих добавок на основе нафталина, отличная удобоукладываемость, даже с высокой степенью снижения содержания воды, и высокая способность модификации обеспечивают добавки на основе РСА, формируемые в различных видах, при контроле их молекулярных структур.

Добавки на основе РСА могут образовывать трехмерную молекулярную структуру за счет полиэтиленоксидной боковой цепи, содержащегося в структуре полимера, и вызываемого таким образом отталкивания из-за пространственных затруднений, диспергируют цементные частиц, флюидизируя тем самым цементный раствор. Однако диспергируемость частиц цемента уменьшается со временем из-за вторичной агрегации частиц цемента, снижения отталкивания и т.п., тем самым ухудшая удобоукладываемость. Чтобы решить эту проблему, когда удобоукладываемость добавки на основе РСА улучшается путем модификации молекулярной структуры полимера, диспергируемость может быть значительно снижена. Напротив, когда диспергируемость добавки на основе РСА, которая остается неудовлетворительной, улучшается, ее удобоукладываемость может быть значительно снижена.

Как описано выше, поскольку диспергируемость и удобоукладываемость добавки на основе РСА находится в компромиссном соотношении, очень трудно улучшить одновременно и диспергируемость и удобоукладываемость. Таким образом, когда они используются, широко применяется смешивание вместе в соответствующем отношении добавки на основе РСА диспергирующего типа и добавки на основе РСА для сохранения удобоукладываемости, которые получены раздельно.

Между тем, в ходе прибрежного строительства и строительства морских архитектурных сооружений энергично создавались морские бетонные сооружения. Кроме того, существует необходимость в использовании промытого песка (морской песок), грунтового песка и т.п., а также речного песка в достаточном количестве для получения заполнителей. Однако при строительстве морских бетонных сооружений и использовании промытого песка, хлорид-ионы проникают в бетонные конструкции, вызывая тем самым коррозию железобетонных конструкций.

Добавки на основе РСА, нафталина и меламина, которые обычно используют в качестве добавки к цементу, на сегодняшний день не подходят для предотвращения коррозии бетонных конструкций из-за недостаточной коррозионной стойкости. Кроме того, хотя был предложен способ добавления неорганических антикоррозионных средств в состав бетонной смеси, неорганические антикоррозийные средства ухудшают удобоукладываемость бетона или выделяют газ после заливки бетона, ухудшая тем самым структуру бетона.

Соответственно патент Кореи №1195825 раскрывает способ получения добавки к цементу путем смешивания сополимера на основе полиуретана и двойного слоистого гидроксида и этот способ обеспечивает значительную коррозионную стойкость. Однако процесс изготовления этой добавки к цементу включает получение уретанового соединения по реакции присоединения между производным диизоцианата и диола, получение ненасыщенного (мет)полиоксиалкиленового уретанового соединения по реакции между уретановым соединением и ненасыщенной органической кислотой или ненасыщенным спиртом и получение полиуретанового сополимера путем полимеризации ненасыщенного (мет)полиоксиалкиленового уретанового соединения с ненасыщенным анионным органическим мономером. Затем полиуретановый сополимер смешивают со слоистым двойным гидроксидом. Таким образом, процесс изготовления добавки к цементу включает несколько сложных стадий, большинство из которых требуют жестких реакционных условий, таких как атмосфера азота, увеличивая тем самым стоимость изготовления. Кроме того, хотя добавка к цементу имеет высокую коррозионную стойкость, ее диспергируемость и удобоукладываемость недостаточны и, таким образом, существует необходимость улучшения этих свойств.

Раскрытие изобретения

Техническая проблема

Изобретения предлагает мономер для получения добавки к цементу, при этом добавка на основе поликарбоновой кислоты обеспечивает вышеупомянутые и диспергируемость и удобоукладываемость.

Изобретение также относится к способу получения мономера.

Изобретение также предлагает добавку к цементу, которая может быть легко получена и имеет подходящую диспергируемость, удобоукладываемость и коррозионную стойкость.

Изобретение также предлагает способ получения добавки к цементу.

Техническое решение

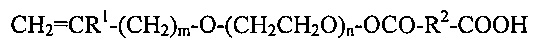

В соответствии с одним аспектом изобретения предложено соединение макромономера, представленное ниже формулой 1:

Формула 1

R1 представляет атом водорода или метальную группу; R2 является С2-С10 алкиленовой группой или С2-С10 алкениленовой группой, алкиленовая или алкениленовая группа может быть замещена С1-С3-алкильной группой или гидроксильной группой; m представляет целое число 0-5; и n, которое является средним числом молей добавленных оксиэтиленовых групп, является целым числом 2-150.

В соответствии с примерным осуществлением R2 может быть С2-С5 алкиленовой группой или С2-С5 алкениленовой группой, в которой алкиленовая или алкениленовая группа может быть замещена С1-С3-алкильной группой или гидроксильной группой.

В соответствии с другим примерным осуществлением R2 может быть С2-С5 алкиленовой группой, алкиленовая группа может быть замещена С1-С3-алкильной группой или гидроксильной группой.

В соответствии с другим примерным осуществлением, R2 может быть замещен метальной группой или гидроксильной группой.

В соответствии с другим примерным осуществлением, m может быть целым числом 1-3; и n, который является средним число молей добавленных оксиэтиленовых групп, может быть целым числом 7-100.

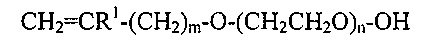

В соответствии с другим аспектом изобретения, предложен способ получения соединения макромономера для получения добавки к цементу, способ включающий получение соединения макромономера, представленного формулой 1, взаимодействием (а) соединения, представленного формулой 2 ниже с (b) насыщенной или ненасыщенной дикарбоновой кислотой, представленной формулой 3, ее ангидридом или их смесью:

Формула 2

где в формуле 2 R1 представляет атом водорода или метальную группу; m представляет целое число 0-5; n, которое является средним числом молей добавленных оксиэтиленовых групп, представляет целое число 2-150; и

Формула 3

где в формуле 3 R2 представляет С2-С10 алкиленовую группу или С2-С10 алкениленовую группу, алкиленовая или алкениленовая группа может быть замещена C1-С3 алкильной группой или гидроксильной группой.

В соответствии с примерным осуществлением компонент (b) может быть ангидридом насыщенной или ненасыщенной дикарбоновой кислоты, представленной формулой 3, и реакция компонента (а) с компонентом (b) может быть проведена при перемешивании при температура 55-70°C.

В соответствии с другим осуществлением компонент (b) может быть ангидридом насыщенной или ненасыщенной дикарбоновой кислотой, представленной формулой 3, и реакция компонента (а) с компонентом (b) может быть проведена в отсутствие растворителя и добавок в атмосферных условиях при перемешивании при температуре 55-70°C.

В соответствии с другим осуществлением компонент (b) может быть насыщенной или ненасыщенной дикарбоновой кислотой, представленной формулой 3, и реакция компонента (а) с компонентом (b) может быть проведена в присутствии ингибитора полимеризации при температуре 75-95°C.

В соответствии с другим осуществлением ингибитор полимеризации может включать, по меньшей мере, один ингибитор полимеризации на основе хинона, ингибитор полимеризации на основе алкилфенола, ингибитор полимеризации на основе амина, ингибитор полимеризации на основе N-оксила и ингибитор полимеризации на основе дитиокарбамата меди.

В соответствии с другим аспектом концепции изобретения предложена добавка к цементу, включающая:

(а) сополимер на основе поликарбоновой кислоты, включающий (а) структурное звено, полученное из соединения макромономера, представленного ниже формулой 1 и (b) структурное звено, полученное из акрилового мономера, представленного ниже формулой 4; и (В) слоистого двойного гидроксида, представленного ниже формулой 5 и имеющего слоистую структуру:

Формула 1

где в формуле 1 R1, R2, m, и n такие, как определены выше;

Формула 4

где в формуле 4, R3 представляет атом водорода или метальную группу; и М1 является -OM2 или -N(M2)2; М2, которые в каждом случае могут быть одинаковыми или различными, представляют атом водорода или С1-С3-алкильную группу; и

Формула 5

где в формуле 5 М2+ является катионом двухвалентного металла; N3+ является катионом трехвалентного металла; А представляет анионные химические группы, ионно-связанные между слоями слоистой структуры гидроксида, и имеет заряд n; x представляет число, которое более 0 и менее 1; и у является положительным числом, которое более 0.

В соответствии с примерным осуществлением в формуле 1 R2 может быть С2-С5 алкиленовой группой или С2-С5 алкениленовой группой.

В соответствии с другим осуществлением в формуле 1 m может быть целым числом 1-3, и n может быть целым числом 7-100.

В соответствии с другим осуществлением структурное звено (b) может включать два или более структурных звена, полученных из двух или более акриловых мономеров, представленных выше формулой 4.

В соответствии с другим осуществлением, по меньшей мере, в одном из двух или более акриловых мономеров, представленных формулой 4, М1 может быть -OM2.

В соответствии с другим осуществлением, два или более акриловых мономера, представленных выше формулой 4, могут включать, по меньшей мере, один акриловый мономер, представленный формулой 4, в которой М1 является -OM2 и, по меньшей мере, один акриловый мономер, представленный формулой 4, в которой М является -N(M2)2.

В соответствии с другим осуществлением мольное отношение структурного звена (а) к структурному звену (b) может быть в диапазоне 10:90-30:70.

В соответствии с другим осуществлением сополимер на основе поликарбоновой кислоты (А) может иметь среднечисловую молекулярную массу (Mw) 5000-300000.

В соответствии с другим осуществлением, М может быть выбран из группы, состоящей из Mg2+, Са2+, Со2+, Cu2+, Ni2+ и Zn2+, N3+ может быть выбран из группы, состоящей из Al3+, Cr3+, Fe3+, Ga3+, In3+, V3+ и Ti3+, и An- может быть выбран из группы, состоящей из NO2-, NO3-, СО32-, ОН-, О2-, SO42-, галогенида, металлата и аниона органической кислоты.

В соответствии с другим осуществлением, количество сополимера на основе поликарбоновой кислоты (А) может быть в диапазоне 40-95% масс, и количество слоистого двойного гидроксида (В) может быть в диапазоне 5-60% масс. относительно общей массы добавки к цементу.

В соответствии с другим аспектом концепции изобретения, предложен способ получения добавки к цементу, способ включающий: (I) получение соединения макромономера, представленного ниже формулой 1, по реакции (a1) соединения, представленного ниже формулой 2, с (а2) насыщенной или ненасыщенной дикарбоновой кислотой, представленной ниже формулой 3, ее ангидридом или их смесью; (II) получение (А) сополимера на основе поликарбоновой кислоты по реакции (а) соединения макромономера с (b) акриловым мономером, представленным ниже формулой 4; (III) получение (В) слоистого двойного гидроксида представленного ниже формулой 5, и имеющего слоистую структуру; и (IV) реакцию (а) сополимера на основе поликарбоновой кислоты с (В) слоистым двойным гидроксидом:

Формула 1

Формула 2

Формула 3

Формула 4

Формула 5

где в формулах 1-5 каждый заместитель такой, как определен выше.

В соответствии с примерным осуществлением на стадии (I), компонент (а2) может быть ангидридом насыщенной или ненасыщенной дикарбоновой кислоты, представленной формулой 3, и стадия (I) может быть осуществлена в отсутствии растворителя и добавки в атмосферных условиях при перемешивании при температуре 55-70°C.

В соответствии с другим осуществлением на стадии (I) компонент (а2) может быть насыщенной или ненасыщенной дикарбоновой кислотой, представленной формулой 3, и стадия (I) может быть осуществлена в присутствии ингибитора полимеризации при перемешивании при температуре 75-95°C

В соответствии с другим осуществлением стадия (II) может быть осуществлена в присутствии инициатора полимеризации и инициатор полимеризации может быть инициатором на основе пероксида.

В соответствии с другим осуществлением стадия (IV) может быть осуществлена при температуре ниже 50°C.

Положительные эффекты

Добавка к цементу с подходящими диспергируемостью и удобоукладываемостью может быть получена с использованием соединения макромономера формулы 1 в соответствии с изобретательским замыслом.

Добавку к цементу по изобретательской концепции получают модификацией сополимера на основе поликарбоновой кислоты, используемого в обычных добавках на основе РСА и смешиванием модифицированного сополимера на основе поликарбоновой кислоты со слоистым двойным гидроксидом, и, таким образом, диспергируемость или удобоукладываемость может быть улучшена при сохранении превосходной коррозионной стойкости. Добавка к цементу является экономичной и эффективной, благодаря простоте и легкости его изготовления.

Описание чертежей

Фиг. 1 является спектром мономера, полученного в соответствии с примером 1;

фиг. 2 является1Н-ЯМР спектром мономера, полученного в соответствии с примером 2;

фиг. 3 является1Н-ЯМР спектром мономера, полученного в соответствии с примером 3; и

фиг. 4 является1Н-ЯМР спектром мономера, полученного в соответствии с примером 4.

Осуществление изобретения

В настоящем описании термины "алкилен" и "алкенилен" могут включать линейный или разветвленный алкилен и линейный или разветвленный алкенилен соответственно.

В настоящем описании выражение "в отсутствие добавки" относится к исключению использования каких-либо добавок, таких как инициатор реакции, и вспомогательный реагент, помимо реагентов, создающих химическую структуру конечного продукта.

В настоящем описании термин "добавки к цементу" относятся, в общем, к любому материалу, который добавляется к цементу, раствору или бетонной композиции для придания ему определенных характеристик.

Далее будет подробно описан мономер для приготовления добавки к цементу в соответствии с осуществлениями идеи изобретения.

Мономер для приготовления добавки к цементу в соответствии с идеей изобретения является соединением, представленным приведенной ниже формулой 1:

Формула 1

В формуле 1, R1 представляет атом водорода или метальную группу, предпочтительно метальную группу.

В формуле 1, R2 является С2-С10 алкиленовой группой или С2-С10 алкениленовой группой, предпочтительно С2-С5 алкиленовой группой или С2-С5 алкениленовой группой, более предпочтительно С2-С3 алкиленовой группой или С2-С3 алкениленовой группой. В частности, R может быть алкиленовой группой, то есть С2-С10 алкиленовой группой, более предпочтительно С2-С5 алкиленовой группой и наиболее предпочтительно С2-С3 алкиленовой группой. При этом алкилен или алкенилен, обозначенный как R2, может быть замещен С1-С3-алкильной группой или гидроксильной группой, предпочтительно метальной группой или гидроксильной группой, более предпочтительно метальной группой и наиболее предпочтительно может быть незамещенным.

В формуле 1, m представляет целое число 0-5, предпочтительно целое число 1-3.

В формуле 1, n, который является средним числом молей добавленных оксиэтиленовых групп, является целым числом 2-150, предпочтительно целым числом 7-100. При n более 150 способность к полимеризации мономеров может быть снижена. При n менее 2 не могут быть достигнуты пространственные затруднения, которые достаточны для диспергирования частиц цемента, и подходящая текучесть.

Далее будет подробно описан способ получения мономера для приготовления добавки к цементу в соответствии с осуществлениями идеи изобретения.

Способ получения мономера для приготовления добавки к цементу в соответствии с идеей изобретения включает получение соединения, представленного выше формулой 1, по реакции (а) соединения, представленного ниже формулой 2 с (b) насыщенной или ненасыщенной дикарбоновой кислотой, представленной формулой 3, ее ангидридом или их смесью:

Формула 2

Формула 3

В формулах 2 и 3, R1, R2, m, n такие, как определены выше со ссылкой на указанную выше формулу 1.

Примерами компонента (b) могут быть янтарная кислота, глутаровая кислота, малеиновая кислота, фумаровая кислота, метилглутаровая кислота, яблочная кислота и их ангидриды.

В способе в соответствии с идеей изобретения, когда компонент (b) представляет ангидрид насыщенной или ненасыщенной дикарбоновой кислоты, реакция компонента (а) с компонентом (b) может выполняться при перемешивании при температуре 55-70°C. Температура реакции предпочтительно может быть в диапазоне 55-65°C. Реакцию можно проводить в отсутствие растворителя и добавок в атмосферных условиях, и, таким образом, очень экономично и эффективно.

В способе в соответствии с идеей изобретения, когда компонент (b) представляет насыщенную или ненасыщенную дикарбоновую кислоту, реакция компонента (а) с компонентом (b) может быть проведена в присутствии ингибитора полимеризации при перемешивании при температуре 75-95°C. Температура реакции предпочтительно может быть в диапазоне 80-90°C. Стадию реакции можно проводить в присутствии растворителя в атмосферных условиях.

Ингибитор полимеризации может включать следующие ингибиторы полимеризации: ингибитор полимеризации на основе хинона, например, гидрохинон, метоксигидрохинон, бензохинон и р-трет-бутилкатехин; ингибитор полимеризации на основе алкилфенола, например, 2,6-ди-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 2-трет-бутил-4,6-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол и 2,4,6-три-трет-бутилфенол; ингибитор полимеризации на основе амина, например, алкилированный дифениламин, N,N'-дифенил-р-фенилендиамин и фенотиазин; ингибитор полимеризации на основе N-оксила, например, 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил; и ингибитор полимеризации на основе дитиокарбамата меди, например, диметилдитиокарбамат меди, диэтилдитиокарбамат меди и дибутилдитиокарбамат меди. Они могут быть использованы по отдельности или в комбинации, по меньшей мере, двух видов химических веществ. Среди них предпочтительно могут быть использованы ингибиторы полимеризации на основе хинона и на основе N-оксила, и подходящими могут быть гидрохинон, метоксигидрохинон, бензохинон, р-трет-бутилкатехин, фенотиазин и 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил. Количество ингибитора полимеризации может быть соответствующим образом скорректировано в соответствии с типом компонента (а). Однако его количество может быть в диапазоне 0,001-5 частей масс, предпочтительно 0,005-1 частей масс., более предпочтительно 0,01-0,1 частей масс. относительно 100 частей масс. компонента (а), учитывая эффект ингибирования полимеризации, выход, производительность и экономическую эффективность.

В качестве растворителя могут быть использованы следующие растворители по отдельности или в комбинации, по меньшей мере, двух видов химических веществ: ароматический углеводород, например, бензол, толуол и ксилол; алифатический углеводород, например, пентан, гексан, циклогексан и гептан; простой эфир, например, диэтиловый эфир и диизопропиловый эфир; кетон, например, ацетон и метилэтилкетон; полярный растворитель, например, диметилформамид и диметилсульфоксид; галогенированный углеводород, например, хлороформ, метиленхлорид, дихлорэтан, хлорбензол и; диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, дипропиловый эфир этиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, диметиловый эфир диэтиленгликоля, и диэтиловый эфир диэтиленгликоля; ацетат монометилового эфира этиленгликоля, ацетат моноэтилового эфира этиленгликоля, ацетат монопропилового эфира этиленгликоля, ацетат монобутилового эфира этиленгликоля, ацетат монофенилового эфира этиленгликоля, ацетат монометилового эфира диэтиленгликоля, ацетат моноэтилового эфира диэтиленгликоля, ацетат монопропилового эфира диэтиленгликоля, ацетат монобутилового эфира диэтиленгликоля, ацетат монофенилового эфира диэтиленгликоля, ацетат монометилового эфира пропиленгликоля, ацетат моноэтилового эфира дипропиленгликоля. ацетат монопропилового эфира пропиленгликоля, 2-метоксибутилацетат, 3-метоксибутилацетат, 4-метоксибутилацетат, 2-метил-3-метоксибутилацетат, 3-метил-3-метоксибутилацетат, 3-этил-3-метоксибутилацетат, 2-этоксибутилацетат, 4-этоксибутилацетат, 4-пропоксибутилацетат, 2-метоксипентилацетат, 3-метоксипентилацетат, 4-метоксипентилацетат, 2-метил-3-метоксипентилацетат, 3-метил-3-метоксипентилацетат, 3-метил-4-метоксипентилацетат, 4-метил-4-метоксипентилацетат, диметилглутарат, диметилсукцинат и диметиладипат; ацетон, метилэтилкетон, диэтилкетон, метилизобутилкетон, этилизобутилкетон, тетрагидрофуран, циклогексанон, метилпропионат, этилпропионат, пропилпропионат, изопропилпропионат, метил-3-метоксипропионат, этил-3-метоксипропионат, этил-3-этоксипропионат, этил-3-пропоксипропионат, пропил-3-метоксипропионат, изопропил-3-метоксипропионат, метиллактат, этиллактат, пропиллактат, изопропиллактат, бутиллактат, амиллактат, этилэтоксиацетат, этилоксиацетат, метилацетат, этилацетат, пропилацетат, изопропилацетат, бутилацетат, изоамилацетат, метилкарбонат, этилкарбонат, пропилкарбонат, бутилкарбонат, метилпируват, этилпируват, пропилпируват, бутилпируват, метилацетоацетат, этилацетоацетат, бензилметиловый эфир, бензилэтиловый эфир, дигексиловый эфир, бензилацетат, этилбензоат, диэтилоксалат, диэтилмалат и γ-бутиролактон. Растворитель может быть добавлен в количестве около 5-15% масс., предпочтительно около 10% масс. относительно общей массы реагентов.

Добавки на основе карбоновой кислоты (РСА), оба типа продуктов диспергирующие и сохраняющие удобоукладываемость имеют общие признаки в том, что они получены полимеризацией ненасыщенного мономера, включающего полиоксиалкиленовое звено и ненасыщенный мономер на основе монокарбоновой кислоты. Соединение макромономера, представленное формулой 1 в соответствии с идеей изобретения, является ненасыщенным мономером, включающим полиоксиалкиленовое звено. Соединение макромономера согласно идеи изобретения полимеризуют с ненасыщенным мономером на основе монокарбоновой кислоты для образования сополимера и сополимер используют для формирования добавки к цементу. Ненасыщенный мономер на основе монокарбоновой кислоты и способ полимеризации конкретно не ограничены.

Далее будут описаны подробно (А) сополимер на основе поликарбоновой кислоты, включающий (а) структурное звено, полученное из соединения макромономера и (b) структурное звено, полученное из акрилового мономера; и (В) слоистый двойной гидроксид, включенный в добавку к цементу по изобретению.

Соединение макромономера для формирования структурного звена (а) изобретения является соединением, представленным ниже формулой 1.

Формула 1

В формуле 1 R1 представляет атом водорода или метальную группу, предпочтительно метальную группу.

В формуле 1 R2 является С2-С10 алкиленовой группой или С2-С10 алкениленовой группой, предпочтительно С2-С5 алкиленовой группой или С2-С5 алкениленовой группой, более предпочтительно С2-С3 алкиленовой группой или С2-С3 алкениленовой группой. В частности, R2 может быть алкиленовой группой, то есть С2-С10 алкиленовой группой, более предпочтительно С2-С5 алкиленовой группой и наиболее предпочтительно С2-С3 алкиленовой группой. При этом алкиленовая группа или алкениленовая группа, обозначенная как R2, может быть замещена С1-С3-алкильной группой или гидроксильной группой, предпочтительно метальной группой или гидроксильной группой, более предпочтительно метильной группой и наиболее предпочтительно может быть незамещенной.

В формуле 1, m представляет целое число 0-5, предпочтительно целое число 1-3.

В формуле 1, n, который является средним числом молей добавленных оксиэтиленовых групп, является целым числом 2-150, предпочтительно целым числом 7-100. При n более 150 способность к полимеризации может быть уменьшена, при n менее 2, не может быть получена подходящая текучесть.

Акриловый мономер, используемый для формирования используемого в заявке структурного звена (В), является соединением, представленным ниже формулой 4.

Формула 4

В формуле 4 R3 представляет атом водорода или метальную группу.

В формуле 4, М1 является -OM2 или -N(М2)2, предпочтительно -OM2 или -NH(M2). Здесь М2, которые в каждом случае могут быть одинаковыми или различными, представляет атом водорода или С1-С3-алкильную группу, предпочтительно атом водорода или метальную группу.

Структурное звено (b) может включать два или более структурных звеньев, полученных из двух или более акриловых мономеров, представленных выше формулой 4. Предпочтительно, по меньшей мере, один М1 является -OM2 в двух или более акриловых мономерах, представленных формулой 4. В частности, два или более структурных звеньев (b) могут включать два или более акриловых мономера, представленных формулой 4, в которой М1 является -OM2, или может включать, по меньшей мере, один акриловый мономер, представленный формулой 4, в которой М1 является -OM2 и, по меньшей мере, один акриловый мономер, представленный формулой 4, в которой М1 является -N(M2)2. Например, структурное звено (b) может включать два структурных звена, полученных из двух акриловых мономеров, представленных формулой 4, в которой М1 является -OM2, в котором оба М2 могут быть атомами водорода (в этом случае, R3 представляет атом водорода в одном акриловом мономере и R3 представляет метальную группу в другом акриловом мономере), или один М может быть атомом водорода, а другой М2 может быть С1-С3-алкильной группой. В качестве другого примера, структурное звено (b) может включать два структурных звена, включающих одно структурное звено, полученное из акрилового мономера, представленного формулой 4, в которой М является -OM2 и другое структурное звено, полученное из акрилового мономера, представленного формулой 4, где М1 является -NH(M2).

Когда структурное звено (b) включает два или более структурных звена (b), полученных из двух или более акриловых мономеров, представленных формулой 4, доля в составе каждого из акриловых мономеров не имеет особых ограничений. Однако, например, когда используют два акриловых мономеров, их отношение в составе может составлять 90:10-10:90, предпочтительно 80:20-20:80, более предпочтительно 75:25-25:75 в мольном отношении.

Мольное отношение структурного звена (а) к структурному звену (b) может быть в диапазоне 10:90-30:70, предпочтительно 15:85-25:75.

Среднемассовая молекулярная масса сополимера (А) на основе поликарбоновой кислоты, включающего структурные звенья (а) и (b) в соответствии с изобретательским замыслом, особо не ограничена, но может быть в диапазоне 5000-300000, предпочтительно 7000-100000, более предпочтительно 9000-80000 и наиболее предпочтительно 10000-70000. Когда среднемассовая молекулярная масса находится в пределах указанных диапазонов, добавка к цементу может иметь подходящие диспергируемость и удобоукладываемость.

Добавка к цементу по настоящему изобретению может включать один сополимер (А) на основе поликарбоновой кислоты или в смеси, по меньшей мере, двух из них. Кроме того, добавка к цементу по изобретению может дополнительно включать любой другой известный полимер для добавки к цементу, например, обычный полимер на основе поликарбоновой кислоты, полимер на основе нафталина, полимер на основе меламина и полимер на основе полиуретана в дополнение к сополимеру (А) на основе поликарбоновой кислоты.

Слоистый двойной гидроксид (В), используемый в заявке, является соединением, представленным ниже формулой 5:

Формула 5

В формуле 5, М2+ обозначает катион двухвалентного металла. Например, М2+ может быть выбран из группы, состоящей из Mg2+, Са2+, Со2+, Cu2+, Ni2+ и Zn2+. N3+ является катионом трехвалентного металла. Например, N может быть выбран из группы, состоящей из Al3+, Cr3+, Fe3+, Ga3+, In3+, V3+ и Ti3+. А представляет анионные химические частицы, которые являются ионно-связанными между слоями слоистой структуры слоистого двойного гидроксида и имеют зарядовое число n. Например, Аn- может быть выбран из группы, состоящей из NO2-, NO3-, СО32-, ОН-, О2-, SO42-, галогенида, металлата, и аниона органической кислоты, предпочтительно NO2-. X больше 0, но менее 1, и у является положительным числом, которое больше 0.

Слоистый двойной гидроксид (В) может иметь расстояние между слоями около 7-9Å и размер около 300-500 нм.

Кроме того, в добавке к цементу в соответствии с изобретением сополимер на основе поликарбоновой кислоты (А) и слоистый двойной гидроксид (В) могут быть использованы в количестве 40-95% масс. и 5-60% масс. относительно общей массы добавки к цементу. Когда количество слоистого двойного гидроксида (b) составляет 60% масс. или менее, добавка к цементу может иметь подходящие диспергируемость и удобоукладываемость. Между тем, для предотвращения разделения фаз сополимера (А) на основе поликарбоновой кислоты и слоистого двойного гидроксида (В) слоистый двойной гидроксид (В) может быть добавлен в количестве 50% масс. или менее. Соответственно, сополимер на основе поликарбоновой кислоты (А) и слоистый двойной гидроксид (В) могут быть включены в количестве 50-95% масс, и 5-50% масс, предпочтительно 50-90% масс. и 10-50% масс. относительно общей массы добавки к цементу. Если происходит разделение фаз между сополимером (А) на основе поликарбоновой кислоты и слоистым двойным гидроксидом (В), разделение фаз может быть устранено перемешиванием во время или после добавления добавки к цементу в состав бетона.

Способ получения добавки к цементу в соответствии с изобретением включает следующие стадии:

(I) получения соединения макромономера, представленного выше формулой 1, по реакции (a1) соединения, представленного ниже формулой 2, с (а2) насыщенной или ненасыщенной дикарбоновой кислотой, представленной ниже формулы 3, ее ангидридом или их смесью;

(II) получения сополимера (А) на основе поликарбоновой кислоты по реакции (а) соединения макромономера с акриловым мономером (b), представленным выше формулой 4;

(III) получения слоистого двойного гидроксида (В), представленного формулой 5, и имеющего слоистую структуру; и

(IV) взаимодействия (А) сополимера на основе поликарбоновой кислоты с (В) слоистым двойным гидроксидом:

Формула 1

Формула 2

Формула 3

В формулах 1 и 2, R1, R2, m и n такие, как определены выше со ссылкой на указанную выше формулу 1.

На стадии (I), примеры компонента (а2) могут включать янтарную кислоту, глутаровую кислоту, малеиновую кислоту, фумаровую кислоту, метилглутаровую кислоту, яблочную кислоту и их ангидриды. Компонент (а2) может быть использован в количестве около 1 эквивалента (экв.) относительно компонента (a1).

На стадии (I), когда компонент (а2) является ангидридом насыщенной или ненасыщенной дикарбоновой кислотой, стадия (I), может выполняться при перемешивании при температуре 55-70°C. Температура реакции может предпочтительно составлять 55-65°C. Стадия (I) может быть выполнена в отсутствие растворителя и добавки в атмосферных условиях и при этом экономично и эффективно.

На стадии (I), когда компонент (а2) является насыщенной или ненасыщенной дикарбоновой кислотой, стадия (I) может быть выполнена при перемешивании в присутствии ингибитора полимеризации при температуре 75-95°C. Температура реакции может предпочтительно составлять 80-90°C. Стадия (I) может быть выполнена в присутствии растворителя в атмосферных условиях.

Примеры ингибитора полимеризации могут включать следующие: ингибитор полимеризации на основе хинона, например, гидрохинон, метоксигидрохинон, бензохинон и р-трет-бутилкатехин; ингибитор полимеризации на основе алкилфенола, например, 2,6-ди-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 2-трет-бутил-4,6-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол и 2,4,6-три-трет-бутилфенол; ингибитор полимеризации на основе амина, например, алкилированный дифениламин, N,N'-дифенил-р-фенилендиамин и фенотиазин; ингибитор полимеризации на основе N-оксила, например, 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил; и ингибитор полимеризации на основе дитиокарбамата меди, например, диметилдитиокарбамат меди, диэтилдитиокарбамат меди и дибутилдитиокарбамат меди. Они могут быть использованы по отдельности или в комбинации, по меньшей мере, двух видов химических веществ. Среди них предпочтительно могут быть использованы ингибиторы полимеризации на основе хинона и на основе N-оксила, и подходящими могут быть гидрохинон, метоксигидрохинон, бензохинон, р-трет-бутилкатехин, фенотиазин и 4-гидрокси-2,2,6,6-тетраметилпиперидин-К-оксил. Количество ингибитора полимеризации может быть соответствующим образом скорректировано в соответствии с типами компонентов (a1) и может быть в диапазоне предпочтительно 0,001-5 частей масс., предпочтительно 0,005-1 частей масс., более предпочтительно 0,01-0,1 частей масс. относительно 100 частей масс. компонента (a1), учитывая эффект ингибирования полимеризации, выход, производительность и эффективность затрат.

Когда растворитель используют на стадии (I), растворитель может быть, но не ограничивается, водой, ароматическим или алифатическим углеводородом, таким как бензол, толуол, ксилол, циклогексан и н-гексан, соединением на основе эфира, таким как тетрагидрофуран и диоксан, соединением на основе кетона, таким как ацетон и метилэтилкетон, спиртом, таким как метиловый спирт, этиловый спирт и изопропиловый спирт, этилацетатом, диметилформамидом, хлороформом и метиленхлоридом. Растворитель может быть использован отдельно или в комбинации, по меньшей мере, двух видов химических веществ. Хотя количество растворителя особенно не ограничено, пока его достаточно для реакции, растворитель может быть добавлен в количестве около 5 -15% масс., предпочтительно около 10% масс. относительно общей массу реагентов.

На стадии (II), соединение макромономера (а) и акриловый мономер (b) могут быть использованы в тех же количествах, что описаны выше со ссылкой на добавки к цементу.

Стадия (II) может быть выполнена в атмосферных условиях. Таким образом, поскольку строгие условия, такие как атмосфера азота не требуется, это эффективно и экономично.

Кроме того, на стадии (II) молено использовать воду в качестве растворителя, и количество растворителя может быть определено так, чтобы водный раствор, содержащий все реагенты, включая соединение макромономера (а) и акриловый мономер (b) имел концентрацию 50%.

Кроме того, стадия (II) может быть выполнена в присутствии инициатора полимеризации. При необходимости любой другой дополнительный компонент, например, агент передачи цепи, может быть дополнительно введен в реакцию.

Инициатор полимеризации может быть любым известным инициатором полимеризации, например, персульфатное соединение, такое как персульфат аммония, персульфат натрия, персульфат калия; пероксид водорода; азосоединение, такое как гидрохлорид азобис-2-метилпропионамидина и азоизобутиронитрил; и пероксидное соединение, такое как бензоилпероксид, лауроилперокисд, гидропероксид кумола и трет-бутилперокси-амил-2-этилгексаноат, предпочтительно пероксидное соединение. Инициатор полимеризации может быть использован отдельно или в комбинации, по меньшей мере, двух химических соединений в количестве 0,05-2% масс., предпочтительно 0,1-1% масс., относительно общей массы всех реагентов, используемых в реакции стадии (II).

Агент передачи цепи может быть любым известным агентом передачи цепи, например, агент передачи цепи на основе тиола, такой как меркаптоэтанол, тиоглицерин, тиогликолевая кислота, меркаптопропионовая кислота, 2-меркаптопропионовая кислота, 3-меркаптопропионовая кислота, октилтиогликолят, октил-3-меркаптопропионат, 2-меркаптоэтансульфоновая кислота, н-додецилмеркаптан, октилмеркаптан и бутилтиогликолят; галогенид, такой как тетрахлоруглерод, татрабромуглерод, метиленхлорид, бромоформ и бромтрихлорэтан; ненасыщенное углеводородное соединение, такое как димер α-метилстирола, α-терпинен, дипентен и терпинолен; первичный спирт, такой как 2-аминопропан-1-ол; вторичный спирт, такой как изопропанол; фосфористая кислота, фосфорноватистая кислота и их соли; и сульфит, гидросульфит, дитионит, метабисульфит и их соли. Агент передачи цепи может быть использован отдельно или в комбинации, по меньшей мере, двух видов химических веществ в количестве 0,05-2% масс., предпочтительно 0,1-1% масс., относительно общей массы всех реагентов, используемых в реакции стадии (II).

На стадии (II), температура полимеризации и время полимеризации можно соответствующим образом выбрать в соответствии со способами полимеризации и типом инициатора полимеризации и агента передачи цепи. В целом, температура полимеризации может быть в диапазоне 0-180°C, предпочтительно 40-150°C, более предпочтительно 60-120°C. Кроме того, время полимеризации может составлять 0,5-24 часов, предпочтительно 1-12 часов, более предпочтительно 2-10 часов.

По завершению полимеризации на стадии (II) pH можно довести до 2,5-6,5 с помощью соответствующего регулятора pH. Значение pH может быть в диапазоне 4-6, принимая во внимание возможность обработки или диспергируемость полученной добавки к цементу. Регулятор pH может быть гидроксидом одновалентного металла, гидроксидом двухвалентного металла, карбонатом одновалентного металла, карбонатом двухвалентного металла, аммиаком, органическим амином и т.п. Например, может быть использован гидроксид натрия.

Стадию (II) предпочтительно осуществляют таким образом, чтобы степень превращения сополимера (А) на основе поликарбоновой кислоты, полученного на стадии (II), составляло 70% или более, по измерению гель-проникающей хроматографии (ГПХ). Когда степень превращения составляет менее 70%, не может быть достигнута достаточная стойкость к коррозии, за счет ионного обмена между анионом внутри слоистого двойного гидроксида и непрореагировавшим анионом сополимера (А) на основе поликарбоновой кислоты.

На стадии (III) слоистый двойной гидроксид (В) может быть получен с использованием известного способа и обычно синтезируется реакцией замещения между двухвалентным металлом и трехвалентным металлом.

На стадии (IV) сополимер (А) на основе поликарбоновой кислоты и слоистый двойной гидроксид (В) может быть использован в тех же количествах, что описаны выше со ссылкой на добавки к цементу.

Стадия (IV) может быть осуществлена при температуре ниже 50°C. Когда температура 50°C или выше, структура слоистого двойного гидроксида (В) может быть разрушена. Нижний предел температуры синтеза на стадии (IV) особенно не ограничивается, но может составлять 0°C или выше.

Осуществление изобретательской идеи

Далее будут описаны подробно один или более осуществлений идеи изобретения со ссылкой на следующие примеры и сравнительные примеры. Эти примеры и сравнительные примеры не предназначены для ограничения цели и содержание одного или более осуществлений.

Получение мономеров по изобретению

Пример 1

1000 г соединения, представленного формулой СН2=СН-CH2-O-(CH2CH2O)n-OH (среднемассовая молекулярная масса 2400), и 41,7 г янтарного ангидрида добавляют в реактор, снабженный мешалкой и термометром, и реактор медленно нагревают до 60°C. После нагревания до 60°C смесь при атмосферных условиях перемешивают при 90 об/мин в течение 5 часов для получения светло-желтой прозрачной жидкой фазы материала с выходом 95%.1Н-ЯМР-спектр полученного мономера показан на фиг. 1.

Пример 2

1000 г соединения, представленного формулой СН2=СН-CH2-O-(CH2CH2O)n-OH (имеющего среднемассовую молекулярную массу 2400), и 41,7 г янтарного ангидрида добавляют в реактор, снабженный мешалкой и термометром, и реактор медленно нагревают до 60°C. После нагревания до 60°C смесь при атмосферных условиях перемешивают при 90 об/мин в течение 5 часов для получения прозрачной жидкой фазы материала с выходом 90%.'Н-ЯМР-спектр полученного мономера показан на фиг. 2.

Пример 3

1000 г соединения, представленного формулой CH2=C(CH3)-СН2-O-(СН2СН2O)n-OH (имеющего среднемассовую молекулярную массу 2400), и 40,8 г малеинового ангидрида добавляют в реактор, снабженный мешалкой и термометром, и реактор медленно нагревают до 60°C. После нагревания до 60°C смесь при атмосферных условиях перемешивают при 90 об/мин в течение 5 часов для получения прозрачной жидкой фазы материала с выходом 50%.1Н-ЯМР-спектр полученного мономера показан на фиг. 3.

Пример 4

1000 г соединения, представленного формулой CH2=C(CH3)-СН2-O-(СН2СН2O)n-OH (имеющего среднемассовую молекулярную массу 2400), и 40,8 г малеинового ангидрида добавляют в реактор, снабженный мешалкой и термометром, и реактор медленно нагревают до 60°C.После нагревания до 60°C смесь при атмосферных условиях перемешивают при 90 об/мин в течение 5 часов для получения светло-желтой прозрачной жидкой фазы материала с выходом 50%.1Н-ЯМР-спектр полученного мономера показан на фиг.4.

Получение добавки к цементу

Пример получения 1

15,3% масс, акриловой кислоты, 13,4% масс, метакриловой кислоты, 0,1% масс. 2-меркаптоэтанола в качестве агента передачи цепи и 1,2% масс. трет-амилперокси-2-этилгексаноата в качестве органического инициатора медленно добавляют по каплям к 70% масс. мономера, полученного в соответствии с примером 1, и смесь перемешивают при 95°C в течение 6 часов. По завершению реакции полученный полимер охлаждают до 60°C и каустическую соду добавляют при атмосферных условиях, чтобы довести pH полученной смеси до 4,5. Полимер получен с выходом 73%, и молекулярный вес (Mw) полимера составляет 44000 (вязкость: 410±30 сПз).

Пример получения 2

Полимер получают так же, как в примере получения 1, за исключением того, что используют мономер, полученный по примеру 2 вместо примера 1, и гидропероксид используют в качестве органического инициатора. Полимер получен с выходом 76% и молекулярный вес (Mw) полимера составляет 50000 (вязкость: 450±30 сПз).

Сравнительный пример получения 1

Полимер так же, как в примере получения 1, за исключением того, что используют соединение, представленное формулой CH2=C(CH3)-CH2-O-(CH2CH2O)n-ОН (имеющее среднемассовую молекулярную массу 2400), вместо мономера, полученного в соответствии с примером 1. Полимерный получен с выходом 79% и молекулярный вес (Mw) полимера составляет 44000 (вязкость: 430±30 сПз). Оценка характеристик бетона

Композиция цемента, имеющую ингредиенты, представленные в таблице 1, получали:

Готовят цемент состава, включающего ингредиенты, перечисленные в таблице 1, и смешивают для приготовления бетона. Бетон заливают в конус для определения подвижности диаметром 20 см и высотой 30 см и конус для определения подвижности размещают вертикально. Диаметр расплыва бетонной смеси на столике для испытания бетонной смеси на осадку конуса измеряют в двух направлениях, и их среднее используют в качестве значения подвижности (мм). Значения подвижности, измеренные на ранней стадии смешения через 30 минут после смешивания и через 60 минут после смешивания, приведены в таблице 2 ниже.

Как показано в таблице 2, когда используют добавки к цементу, полученные в соответствии с примером получения 1 и примером получения 2 с использованием мономеров в соответствии с изобретением, получены бетоны, имеющие улучшенные поддержание подвижности (то есть поддержание удобоукладываемости) и начальную подвижность (т.е. диспергируемость). Таким образом, улучшение и поддержание удобоукладываемости и диспергируемости является неожиданным результатом, так как было известно, что диспергируемость и удобоукладываемость находятся в компромиссном соотношении в добавках к цементу на основе РСА, в которых улучшение одной характеристики вызывает значительное ухудшение другой.

Получение добавки к цементу по изобретению

Пример 5

(1) Получение соединения макромономера, представленного формулой 1

1000 г соединения, представленного формулой СН2=СН-СН2-O-(СН2СН2О)n-ОН (имеющего среднемассовую молекулярную массу 2400), добавляют в реактор, снабженный термометром, и к нему добавляют 1 экв. янтарного ангидрида. Реагенты медленно нагревают до 60°C и перемешивают при атмосферных условиях при около 90 об/мин в течение 5 часов с получением светло-желтой прозрачной жидкой фазы материала с выходом 95%.

(2) Получение сополимера на основе поликарбоновой кислоты

В реактор, снабженный термометром и двумя капельными воронками, нагревают до 95°C. Раствор, полученный смешиванием 760,00 г полученного соединения макромономера 65,72 г акриловой кислоты, 26,17 г метакриловой кислоты и 0,2% масс. 2-меркаптоэтанола в качестве агента передачи цепи (% масс. относительно общей массы соединения макромономера, акриловой кислоты, метакриловой кислоты, 100% масс.) добавляют в одну из капельных воронок и 0,1% масс. трет-амилперокси-2-этилгексаноата в качестве инициатора полимеризации (% масс, относительно общей массы соединения макромономера, акриловой кислоты, метакриловой кислоты, 100% масс.) добавляют в другую капельную воронку. Затем их медленно по каплям добавляют в реактор в течение 6 часов для получения сополимера на основе поликарбоновой кислоты. По завершению полимеризации реактор охлаждали до 60°C, к смеси добавляют каустическую соду для доведения pH смеси до 4,5. Степень превращении сополимера на основе поликарбоновой кислоты составляет 73%, измеренная методом ГПХ, и среднемассовая молекулярная масса составляет 44000. Среднемассовая молекулярная масса получена способом калибровки с использованием стандарта полиэтиленгликоля.

(3) Получение слоистого двойного гидроксида

Mg(NO3)2⋅6H2O0 (0,4 M) и Al(NO3)3⋅9H2O (0,2 М) растворяют в технологической воде и pH раствора доводят до 9-10 водным раствором NaOH, в котором растворен NaNO2 (0,2 М), для получения суспензии слоистого двойного гидроксида металла, сформированной осаждением. Полученную суспензию слоистого двойного гидроксида перемешивают при 100°C в течение 12 часов, непрореагировавшие соли из него удаляют промывкой и полученную смесь высушивают сублимацией для получения слоистого двойного гидроксида. Полученный слоистый двойной гидроксид имеет расстояние между слоями 8Å, размер 350 нм, pH 11,3, и вязкость 180 сП.

(4) Получение добавки к цементу

300 г полученного слоистого двойного гидроксида оставляют в реакторе с рубашкой и перемешивают при атмосферных условиях при температуре около 100 об/мин. При перемешивании к смеси добавляют 1200 г полученного сополимера на основе поликарбоновой кислоты. При этом для отвода тепла нейтрализации сополимер медленно по каплям добавляют в реактор в течение 2 часов и поддерживают температуру реагентов не превышающую 50°C охлаждением циркулирующей водой от внешнего охладителя. Соответственно получают добавку к цементу (Е-1), имеющую pH 5,5 и вязкость 340 сПз в виде светло-желтой темной жидкой фазы материала.

Примеры 6 и 7

Добавки к цементу (Е-2 и Е-3) получают так же, как в примере 5, за исключением того, что акриламид (21,61 г) и метилметакрилат (26,17 г) соответственно используют вместо метакриловой кислоты при получении сополимера на основе поликарбоновой кислоты, как показано в таблице 3 ниже.

Пример 8

Добавки к цементу (Е-4) получают так же, как в примере 5, за исключением того, что соединение макромономера получают с использованием малеинового ангидрида вместо янтарного ангидрида, 65,77 г акриловой кислоты и 26,19 г метакриловой кислоты используют при получении сополимера на основе поликарбоновой кислоты.

Примеры 9 и 10

Добавки к цементу (Е-5 и Е-6) получают так же, как в примере 5, за исключением того, что соединение макромономера получают с использованием малеинового ангидрида вместо янтарного ангидрида и соответственно используют 65,77 г акриловой кислоты и акриламид (21,63 г), и метилметакрилат (26,19 г), вместо метакриловой кислоты, как показано в таблице 3 ниже, при получении сополимера на основе поликарбоновой кислоты.

Сравнительный пример 1

Добавки к цементу (С-1) получают так же, как в примере 5, за исключением того, что полиуретановый сополимер, полученный при использовании соединения ненасыщенного поли(мет)оксиэтиленуретана (производное уретана, количество добавленных молей оксиэтилена: 45) и метакриловой кислоты в мольном отношении 68:32 используют вместо сополимера на основе поликарбоновой кислоты в соответствии с изобретением.

Оценка характеристик

1. Оценка диспергируемости и поддержания удобоукладываемости

Готовят бетон состава, включающего ингредиенты, показанные в таблице 4 ниже.

Готовят композицию бетона, включающую ингредиенты, перечисленные в таблице 4, и смешивают для приготовления бетона. Бетон заливают в конус для определения подвижности диаметром 20 см и высотой 30 см и конус для определения подвижности размещают вертикально. Диаметр расплыва бетонной смеси на столике для испытания бетонной смеси на осадку конуса измеряют в двух направлениях, и их среднее используют в качестве значения подвижности (мм). Значения подвижности, измеренные на ранней стадии смешения и через 30 минут после смешивания приведены в таблице 5 ниже.

Как видно из таблицы 5, было подтверждено, что начальная подвижность (то есть диспергируемость) или поддержание удобоукладываемости (т.е. поддержание удобоукладываемости) могут быть улучшены с помощью добавки к цементу по изобретению. В частности, когда сополимеры на основе поликарбоновой кислоты, включающие структурные звенья, полученные из соединения макромономера, полученного с использованием янтарного ангидрида, были использованы в добавках к цементу (Е-1-Е-3), диспергируемость была значительно улучшена. Когда сополимеры на основе поликарбоновой кислоты, включающие структурные звенья, полученные из макромономера соединения, полученного с использованием малеинового ангидрида, были использованы в добавках к цементу (Е-4-R-6) было значительно улучшено поддержание удобоукладываемости.

2. Оценка коррозионной стойкости

"Ускоренный коррозионный эксперимент с арматурным прутком в бетоне" проводят с использованием добавок к цементу Е-1 и С-1 в соответствии с KS F 2561. Для расчета скорости замедления коррозии обычная добавка на основе поликарбоновой кислоты (название продукта: 300 NX, производитель: Silkroad С & Т) используется в качестве чистого образца, к которой не добавлены антикоррозийные средства.

Во-первых, готовят композицию бетона, включающую ингредиенты, перечисленные в таблице 6:

Приготовленную композицию бетона смешивают для получения бетона и в него помещают арматурные прутки для приготовления образца. Образец помещают в автоклав и выдерживают два раза при 180°C 1,0 МПа в течение 5 часов или более, чтобы ускорить коррозию арматурных прутков. Затем арматурные прутки извлекают из него и измеряют площадь корродированной части и затем рассчитывают замедление скорость коррозии, используя следующее уравнение:

Скорость замедления коррозии (%) = 1 - [площадь коррозии тестируемого образца/площадь коррозии чистого образца]×100

Результаты приведены в таблице 7 ниже.

Как видно из таблицы 7, скорость замедления коррозии для добавки к цементу Е1 по изобретению составляет 95%, которая такая же, как коррозионная стойкость обычной добавки к цементу С-1. Таким образом, было подтверждено, что добавки к цементу по изобретению обладают улучшенной диспергируемостью и поддержанием удобоукладываемости при сохранении превосходной коррозионной стойкости.

В то время как идея изобретения была конкретно показана и описана со ссылкой на его примерные осуществления, должно быть понятно, что возможны различные изменения в форме и деталях без отступления от сущности и объема притязаний прилагаемой формулы изобретения.

Промышленная применимость

Идея изобретения может быть эффективно использована для получения макромономера для приготовления добавки к цементу; и добавка к цементу включает сополимер на основе поликарбоновой кислоты, полученный из макромономера и слоистого двойного гидроксида.

Реферат

Изобретение относится к макромономеру Формулы 1CH=CR-(CH)-O-(CHCHO)--OCO-R-COOH,где значения для групп R, R, m, n, приведены в формуле изобретения, который используется для приготовления добавки к цементу. Также раскрыты способ получения макромономера, добавка к цементу, включающая сополимер на основе поликарбоновой кислоты, полученный из макромономера и слоистого двойного гидроксида, и способ ее получения. Сополимер на основе поликарбоновой кислоты включает (а) структурное звено, полученное из соединения макромономера, представленного ниже формулой 1, и (b) структурное звено, полученное из акрилового мономера, представленного формулой 4CH=CR-CO-M,где значения для групп R, Мприведены в формуле изобретения. Добавка к цементу имеет превосходные диспергируемость, удобоукладываемость и коррозионную стойкость. 4 н. и 21 з.п. ф-лы, 4 ил., 7 табл., 14 пр.

Комментарии