Стерилизуемый контейнер с термосплавленным металлическим торцевым элементом, присоединенным двойным или обжимным швом - RU2571186C2

Код документа: RU2571186C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Предложенное изобретение относится к контейнерам, в частности к контейнерам, имеющим один или два металлических торцевых элемента, размещенных на одном или обоих концах корпуса контейнера и присоединенных обжимным или двойным швом к корпусу контейнера, и, в частности, к контейнерам, которые используются для автоклавной обработки (стерилизации) и корпус которых образован по существу из термопластичного материала.

Как правило, стерилизуемые контейнеры изготавливают по существу из металла. В течение многих десятков лет стандартные стерилизуемые пищевые контейнеры изготавливают в виде трехкомпонентных или двухкомпонентных металлических консервных банок. В трехкомпонентной металлической банке корпус закрыт парой металлических торцевых элементов, которые, как правило, присоединены двойным швом к концам корпуса банки. В двухкомпонентной металлической банке отсутствует один из металлических торцевых элементов, поскольку корпус банки представляет собой цельный корпус глубокой вытяжки с неотъемлемой донной стенкой. Металлические торцевые элементы подобных типовых стерилизуемых контейнеров имеют внешнюю периферийную часть, образующую ′′изогнутый участок′′, предназначенный для размещения в нем конца корпуса банки. После размещения конца указанный изогнутый участок и стенку корпуса банки закатывают вместе для образования двойного шва. Указанная конструкция имеет большое преимущество в том, что она легко выдерживает автоклавную обработку (стерилизацию) без ухудшения швов, поскольку пластически деформированный метал корпуса банки в зоне шва стремится сохранить свою деформированную форму несмотря на высокое давление и температуру при автоклавировании.

За последнее время появилась необходимость конструирования стерилизуемых контейнеров, в которых используется меньше металла, что обусловлено возможным снижением стоимости и улучшенной эстетикой, которую может обеспечить подобная конструкция. Вариант выполнения, описанный в предложенном изобретении, направлен, по меньшей мере, в некоторых аспектах, на удовлетворение указанной необходимости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В частности, в настоящем описании раскрыт стерилизуемый контейнер, имеющий один или два металлических торцевых элемента, прикрепленных к корпусу контейнера, изготовленному по существу из термопластичного материала, с обеспечением повышения устойчивости к выбросу газа при повышении, по любой причине, давления во внутренней части контейнера относительно внешнего давления окружающей среды (например, при автоклавной обработке или в результате изменений в высоте, на которой находится контейнер, например, когда контейнер заполнен и загерметизирован на уровне моря и после этого перевезен на большую высоту).

Согласно одному варианту выполнения предложенного изобретения стерилизуемый контейнер содержит:

корпус, изготовленный по существу из термопластичного материала и имеющий проходящую вокруг его оси боковую стенку, которая имеет нижний конец и верхний конец, при этом верхний конец ограничивает верхнюю кромку, проходящую вокруг верхнего отверстия в корпусе контейнера, а боковая стенка имеет внутреннюю поверхность и внешнюю поверхность,

металлический торцевой элемент, закрывающий верхнее отверстие в корпусе контейнера, имеющий по меньшей мере металлический слой и содержащий центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и по окружности вокруг нее, причем периферийная часть имеет радиально внешний участок и радиально внутренний участок, первый термоплавкий материал, расположенный по меньшей мере на одной из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки, смежной с ее верхним концом, причем радиально внешний участок периферийной части ограничивает изогнутый участок, радиально внутренний участок периферийной части ограничивает зажимную стенку, проходящую по существу вниз от указанного изогнутого участка и имеющую радиально внешнюю поверхность, образующую сопряжение с внутренней поверхностью боковой стенки корпуса контейнера,

шов, соединяющий указанный металлический торцевой элемент с верхним концом боковой стенки, причем указанный шов взаимно связывает указанный изогнутый участок металлического торцевого элемента и верхний конец боковой стенки,

причем сопряжение между зажимной стенкой и боковой стенкой выполнено путем спаивания плавлением посредством термического спаивания первого термоплавкого материала между радиально внешней поверхностью зажимной стенки и радиальной внутренней поверхностью боковой стенки и сориентировано в таком направлении, что напряжение на указанном сопряжении, создаваемое внутренним давлением внутри контейнера и приложенное к указанному металлическому торцевому элементу, является, преимущественно, сдвиговым напряжением.

Согласно другому варианту выполнения стерилизуемый контейнер может содержать второй термоплавкий материал, расположенный на другой из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки, смежной с ее верхним концом. В данном варианте выполнения второй термоплавкий материал и первый термоплавкий материал контактируют друг с другом и термически спаяны плавлением друг с другом с обеспечением спаивания плавлением сопряжения между зажимной стенкой и боковой стенкой.

Преимущественно, но необязательно, второй термоплавкий материал и первый термоплавкий материал термически спаяны друг с другом также в шве.

Термоплавкие материалы, используемые при выполнении предложенного изобретения, представляют собой любые известные термоплавкие материалы. Металлический торцевой элемент может иметь внутреннее покрытие, а также, опционально, внешнее покрытие.

Шов между металлическим торцевым элементом и боковой стенкой может представлять собой обжимной шов или двойной шов. В случае двойного шва верхний конец боковой стенки образует корпусный крюк, и указанный изогнутый участок металлического торцевого элемента образует концевой крюк, взаимно связанный с указанным корпусным крюком.

Корпус контейнера может быть изготовлен и сформирован различными способами. Например, корпус контейнера может представлять собой корпус, полученный выдувным формованием, термоформованный или отлитый под давлением корпус, имеющий донную стенку, выполненную заодно с боковой стенкой. Как вариант, корпус контейнера может представлять собой экструдированный корпус, имеющий открытый нижний конец. В этом случае нижний конец закрыт вторым металлическим торцевым элементом, аналогичным торцевому элементу, закрывающему верхний конец.

В некоторых вариантах выполнения металлический торцевой элемент представляет собой легкооткрываемый элемент, имеющий отделяемую панель, ограниченную линией разлома в металлическом слое. Как вариант, данный металлический торцевой элемент может представлять собой санитарно-технический элемент или содержать мембрану, припаянную к круговому металлическому концу.

В предложенном изобретении описаны также способы изготовления контейнеров. В одном варианте выполнения способ изготовления контейнера содержит следующие этапы:

обеспечение корпуса контейнера, изготовленного по существу из термопластичного материала и имеющего проходящую вокруг оси корпуса контейнера боковую стенку, которая имеет нижний конец и верхний конец, причем верхний конец ограничивает верхнюю кромку, проходящую вокруг верхнего отверстия в корпусе контейнера, при этом боковая стенка имеет внутреннюю поверхность и внешнюю поверхность,

обеспечение металлического торцевого элемента для закрывания верхнего отверстия в корпусе контейнера, причем указанный металлический торцевой элемент имеет по меньшей мере металлический слой и содержит центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и по окружности вокруг нее, причем указанная периферийная часть имеет радиально внешний участок и радиально внутренний участок, первый термоплавкий материал, расположенный на одной из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки, смежной с ее верхним концом, причем радиально внешний участок периферийной части ограничивает изогнутый участок, а радиально внутренний участок периферийной части ограничивает зажимную стенку, проходящую по существу вниз от изогнутого участка и имеющую радиально внешнюю поверхность,

размещение металлического торцевого элемента на корпусе контейнера с обеспечением закрытия металлическим торцевым элементом верхнего отверстия и непосредственного контактного сопряжения между радиально внешней поверхностью зажимной стенки и внутренней поверхностью боковой стенки,

формирование шва, соединяющего металлический торцевой элемент с верхним концом боковой стенки, причем указанный шов формируют взаимным связыванием изогнутого участка металлического торцевого элемента с верхним концом боковой стенки,

нагревание, после завершения формирования шва, первого термоплавкого материала до температуры, достаточной для размягчения или расплавления первого термоплавкого материала и смачивания радиально внешней поверхности зажимной стенки и внутренней поверхности боковой стенки,

обеспечение возможности остывания и затвердевания первого термоплавкого материала с обеспечением спаивания сопряжения между зажимной стенкой и боковой стенкой, причем указанное сопряжение ориентируют в таком направления, что напряжение на указанном сопряжении, создаваемое внутренним давлением внутри контейнера и приложенное к металлическому торцевому элементу, является преимущественно сдвиговым напряжением.

Этап формирования шва может включать этап формирования обжимного шва или двойного шва посредством прокатывания изогнутого участка металлического торцевого элемента и верхнего конца боковой стенки вместе с обеспечением формирования верхнего конца боковой стенки в корпусный крюк и формирования изогнутого участка в торцевой крюк и взаимного связывания корпусного крюка и концевого крюка.

Этап нагревания может быть реализован любым из различных путей, в том числе нагреванием посредством теплопроводности, нагреванием посредством индукции, фрикционным нагреванием и другим подобным образом.

В некоторых вариантах выполнения указанный способ может включать обеспечение второго термоплавкого материала, расположенного на другой из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки, смежной с ее верхним концом. Таким образом, как металлический конец, так и боковая стенка имеют соответствующие термоплавкие материалы, расположенные на них. Предложенный способ предусматривает размещение второго термоплавкого материала и первого термоплавкого материала в контакте друг с другом на сопряжении между зажимной стенкой и боковой стенкой и нагревание первого и второго термоплавкого материала до температуры, достаточной для размягчения или расплавления первого и второго термоплавкого материалов и их совместного течения, после чего обеспечивают возможностью охлаждения первого и второго термоплавкого материалов с обеспечением спаивания зажимной стенки с внутренней поверхностью боковой стенки.

Указанные второй и первый термоплавкие материалы могут быть термически спаяны друг с другом также в шве.

Корпус контейнера может быть изготовлен с применением различных технологий, в том числе, например, выдувным формованием, термоформованием или экструдированием. В случае выдувного формования или термоформования корпус контейнера содержит донную стенку, выполненную заодно с боковой стенкой. В случае экструдирования корпус контейнера имеет открытый нижний конец, и поэтому второй металлический торцевой элемент прикреплен к нижнему концу. Второй металлический торцевой элемент и его прикрепление к корпусу контейнера могут быть по существу идентичными первому металлическому торцевому элементу и его прикреплению к корпусу контейнера.

Предложенный способ также может содержать этапы заполнения контейнера продуктами питания до этапа размещения металлического торцевого элемента на корпусе контейнера и автоклавирования контейнера, после спаивания плавлением сопряжения между зажимной стенкой и боковой стенкой.

На этапе автоклавирования термопластичный корпус контейнера не ограничен в радиальном направлении с обеспечением возможности радиального расширения при приложении внутреннего давления к боковой стенке. Необходимо отметить, что корпус контейнера выполнен без каких-либо специальных расширительных панелей, вследствие чего радиальное расширение корпуса происходит по существу равномерно по его окружности.

В некоторых вариантах выполнения зажимная стенка проходит под острым ненулевым углом относительно продольной оси корпуса контейнера и сконфигурирована таким образом, что ее нижний конец по диаметру меньше, чем внутренняя поверхность боковой стенки, причем верхний конец зажимной стенки по диаметру больше, чем внутренняя поверхность боковой стенки. Этап размещения металлического торцевого элемента на корпусе контейнера приводит к перемещению боковой стенки корпуса контейнера относительно вверх от нижнего конца до верхнего конца зажимной стенки с обеспечением посадки с натягом между зажимной стенкой и боковой стенкой с созданием, таким образом, указанного непосредственного контактного сопряжения между ними.

На этапе нагревания по существу отсутствует внешнее давление, приложенное к зажимной стенке и боковой стенке, причем давление между зажимной и боковой стенками создают по существу благодаря указанной посадке с натягом, уже существующей между указанными стенками, когда указанный торцевой элемент приложен к боковой стенке и соединен с ней швом. Таким образом, отсутствует необходимость в сварочных клещах для создания давления на этапе нагревания для того, чтобы создать надежную термическую связь между металлическим концом и корпусом контейнера. В действительности, в некоторых вариантах осуществления изобретения этап нагревания может быть выполнен путем индукционного нагревания, при котором может отсутствовать контакт между индукционным инструментом и металлическим концом.

В предложенном изобретении описан также способ упаковки и автоклавной обработки для упаковки и стерилизации продуктов питания. В одном варианте выполнения способ упаковки и автоклавной обработки продуктов питания содержит следующие этапы:

обеспечение контейнерного узла, содержащего изготовленный по существу из термопластичного материала корпус контейнера, имеющий боковую стенку и также содержащий концевую стенку, закрывающую нижний конец корпуса контейнера, причем противоположный верхний конец корпуса контейнера является открытым,

обеспечение металлического торцевого элемента, имеющего по меньшей мере металлический слой и содержащего центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и по окружности вокруг нее, причем указанная периферийная часть имеет изогнутый участок и зажимную стенку, проходящую по существу вниз и радиально внутрь от изогнутого участка,

обеспечение по меньшей мере одного термоплавкого материала по меньшей мере на одной из (а) нижней поверхности периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки корпуса контейнера, смежной с ее верхним концом,

помещение продуктов питания в указанный контейнерный узел через открытый конец корпуса контейнера,

формирование обжимного шва между металлическим торцевым элементом на корпусе контейнера для закрывания его верхнего конца, причем на этом этапе обеспечивают сжатие боковой стенки корпуса контейнера между зажимной стенкой на внутренней части боковой стенки и необратимо деформированной частью металлического торцевого элемента, образованной путем деформирования изогнутого участка на внешней стороне боковой стенки,

термическое спаивание плавлением металлического торцевого элемента с корпусом контейнера путем плавления термоплавкого материала (материалов), когда указанный металлический торцевой элемент сжимает боковую стенку, и последующее обеспечение охлаждения и затвердевания расплавленного термоплавкого материала (материалов) для завершения, таким образом, заполненного контейнера,

автоклавирование заполненного контейнера для стерилизации продуктов питания и внутренней части контейнера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Таким образом, описав предложенное изобретение в общих словах, далее ссылка делается на прилагаемые чертежи, не обязательно выполненные в масштабе, на которых:

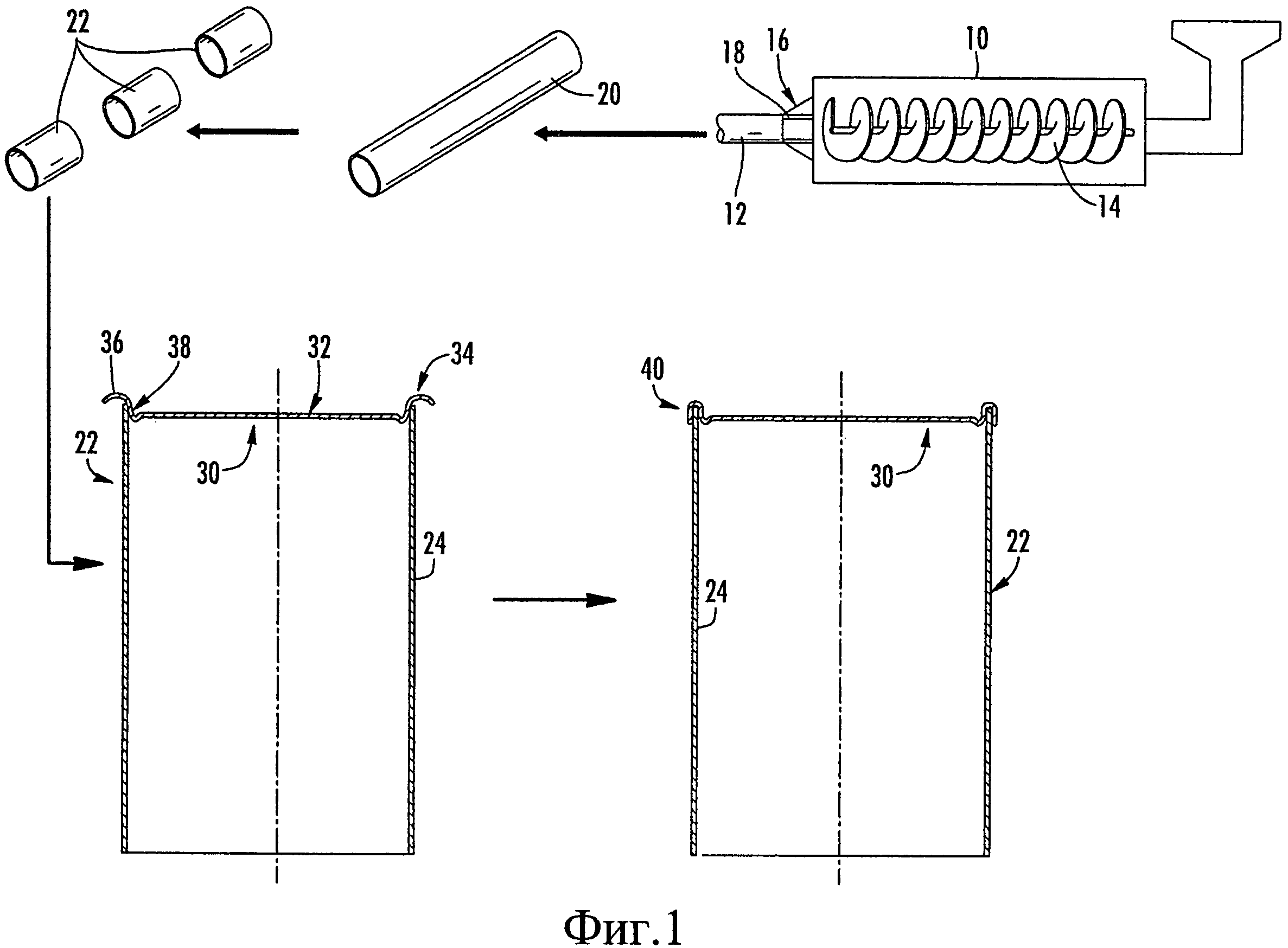

фиг. 1 схематически иллюстрирует некоторые этапы способа изготовления контейнеров в соответствии с одним вариантом выполнения предложенного изобретения;

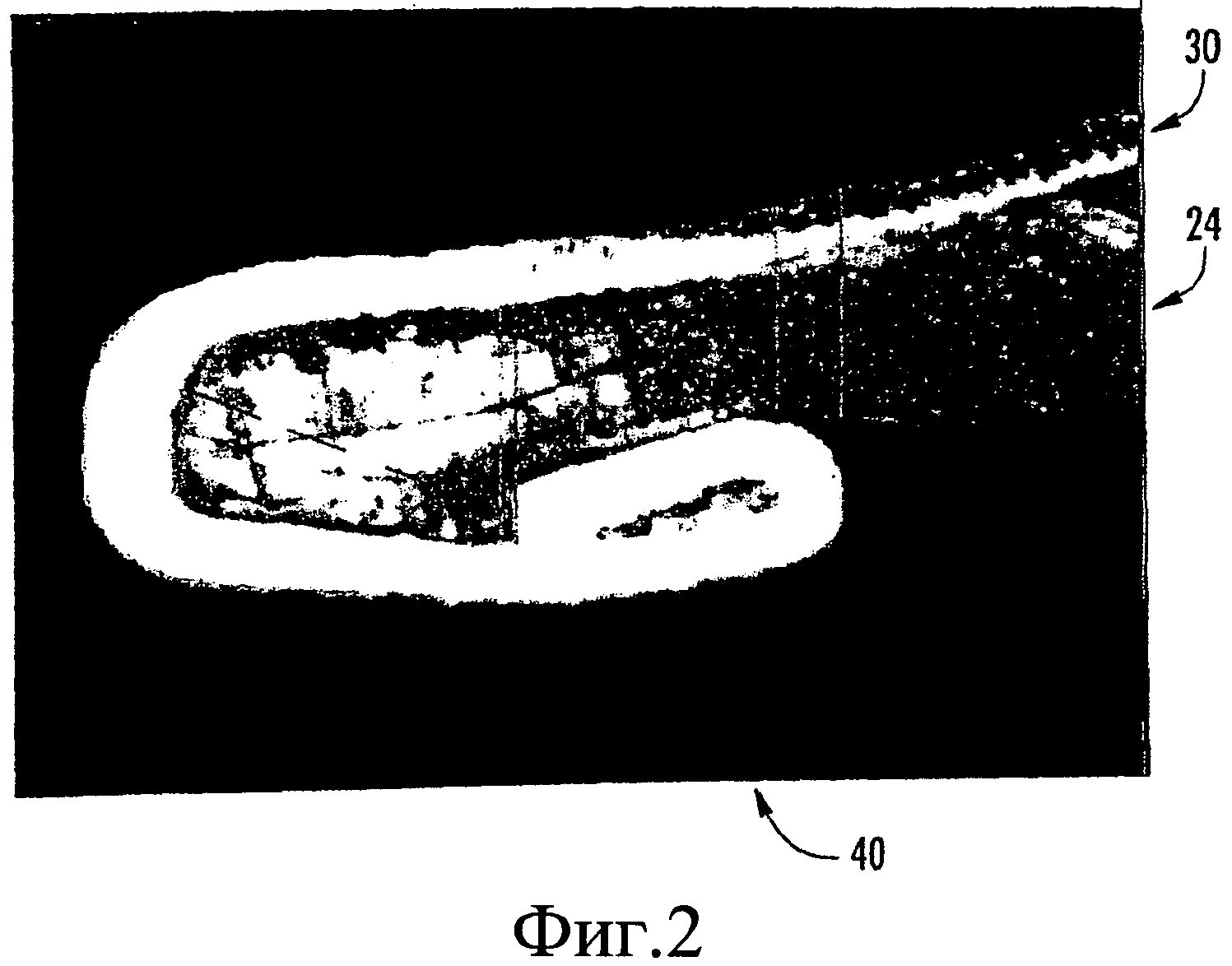

фиг. 2 изображает микрофотографию контейнера в сечении в зоне шва металлического торцевого элемента и корпуса контейнера в соответствии с одним вариантом выполнения предложенного изобретения;

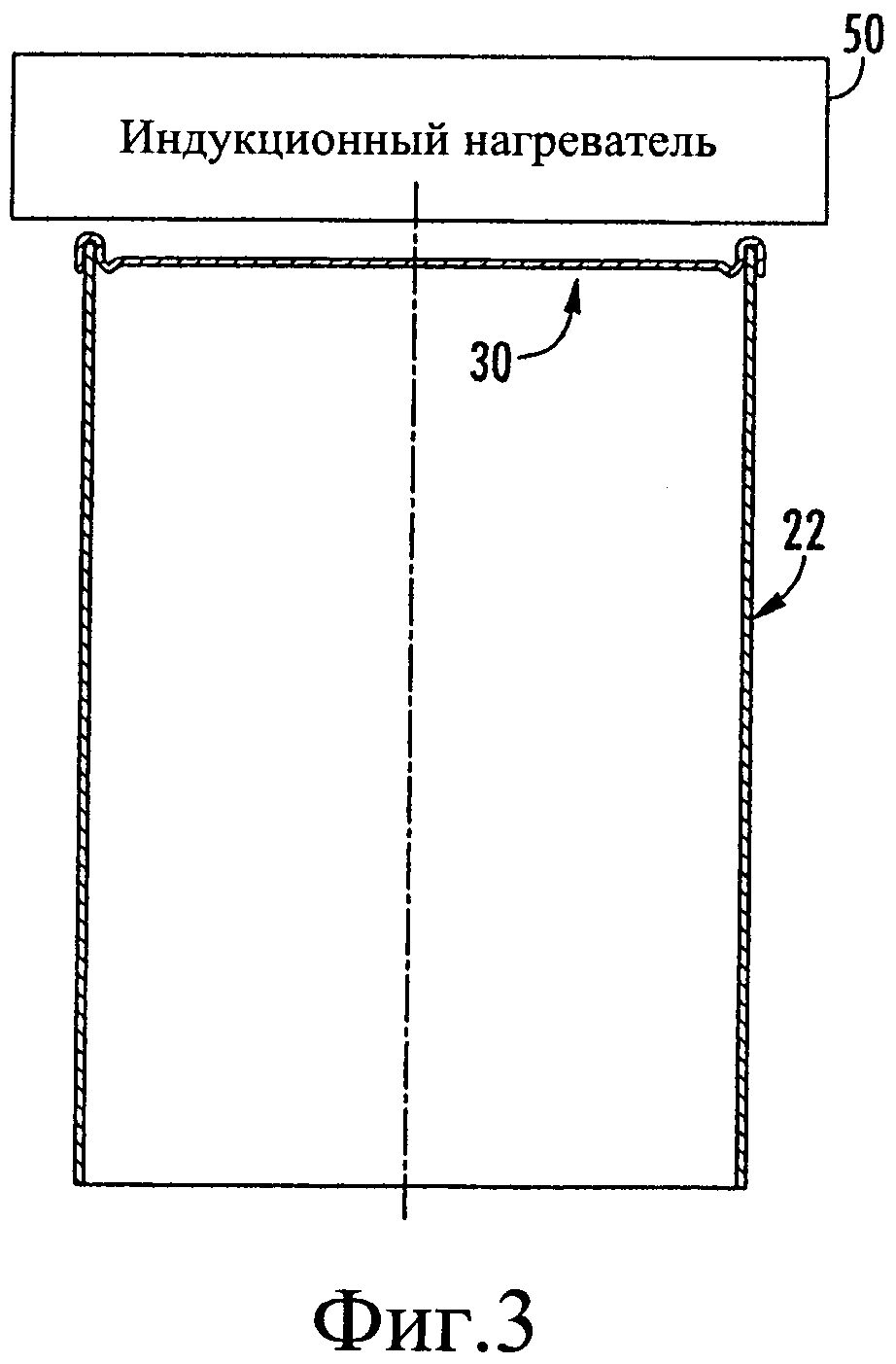

фиг. 3 схематически иллюстрирует еще один этап способа изготовления контейнеров, при этом соединенный швом металлический торцевой элемент припаян путем индукции к корпусу контейнера, в соответствии с одним вариантом выполнения предложенного изобретения;

фиг. 4 изображает сечение в зоне шва металлического торцевого элемента и корпуса контейнера после спаивания путем индукции в соответствии с одним вариантом выполнения предложенного изобретения;

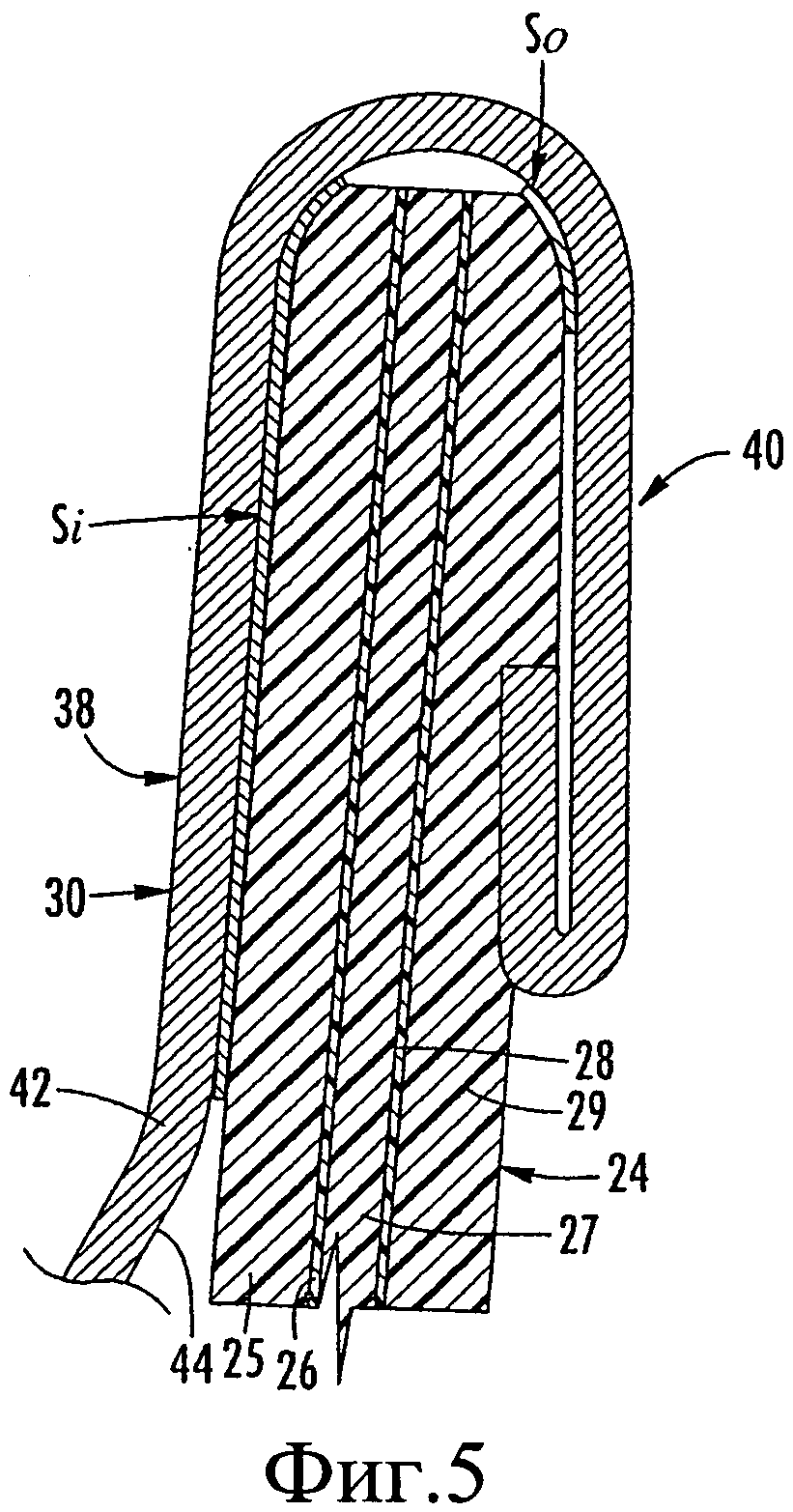

фиг. 5 изображает сечение в зоне шва металлического торцевого элемента и корпуса контейнера после этапа спаивания путем индукции в соответствии с другим вариантом выполнения предложенного изобретения;

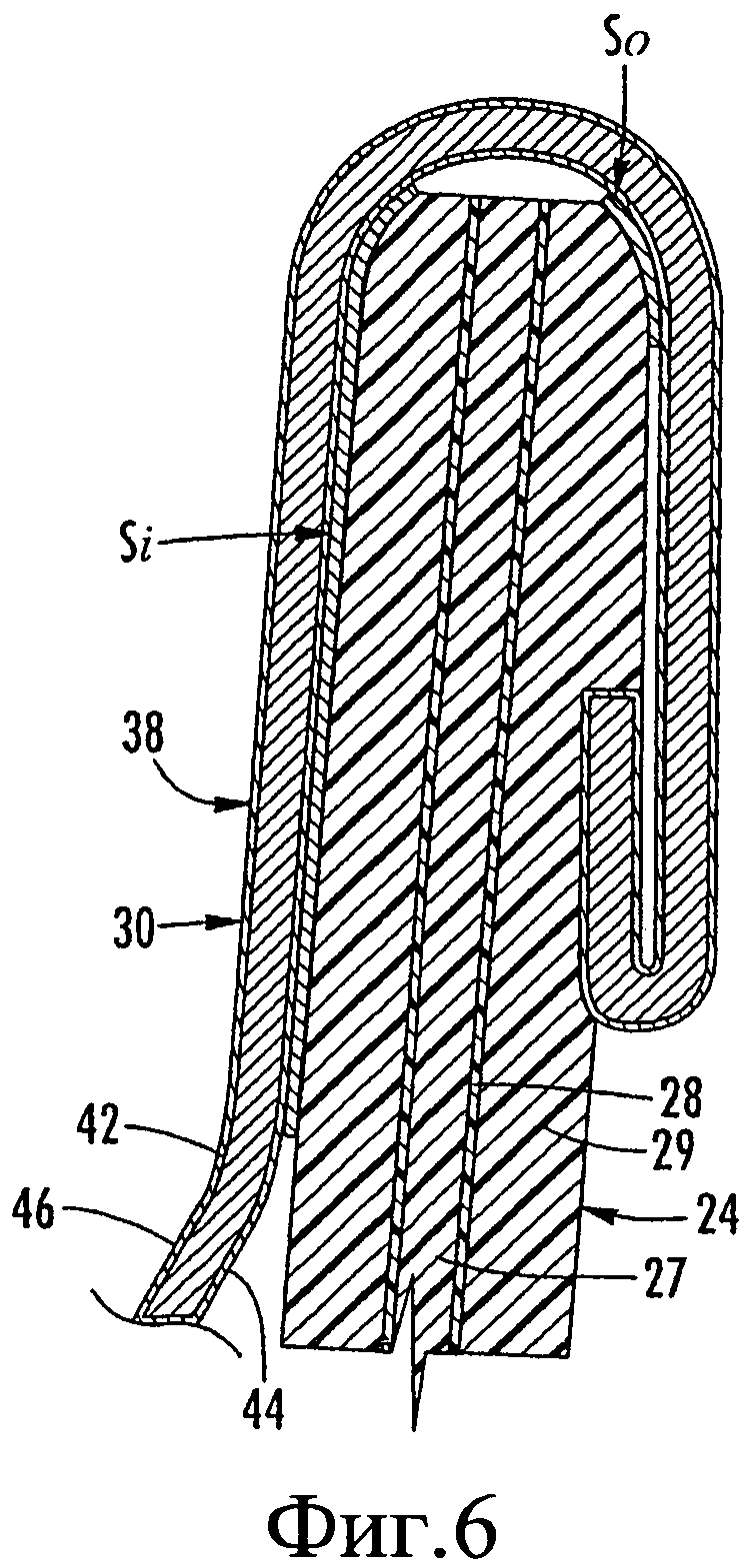

фиг. 6 изображает разрез в зоне шва металлического торцевого элемента и корпуса контейнера после этапа спаивания путем индукции в соответствии с еще одним вариантом выполнения предложенного изобретения;

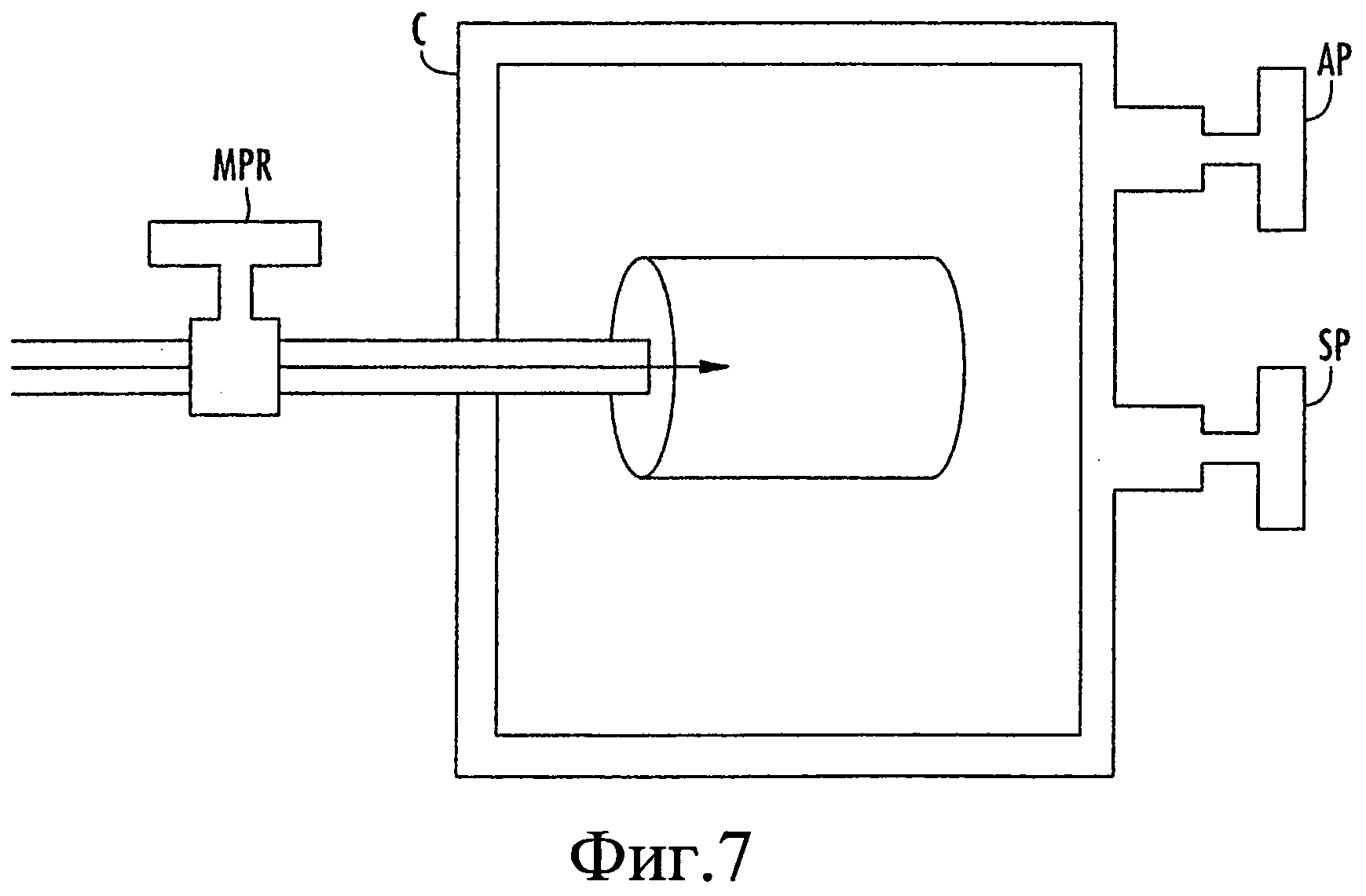

фиг. 7 схематично изображает устройство автоклавного испытания для тестирования контейнеров, изготовленных в соответствии с вариантами выполнения предложенного изобретения;

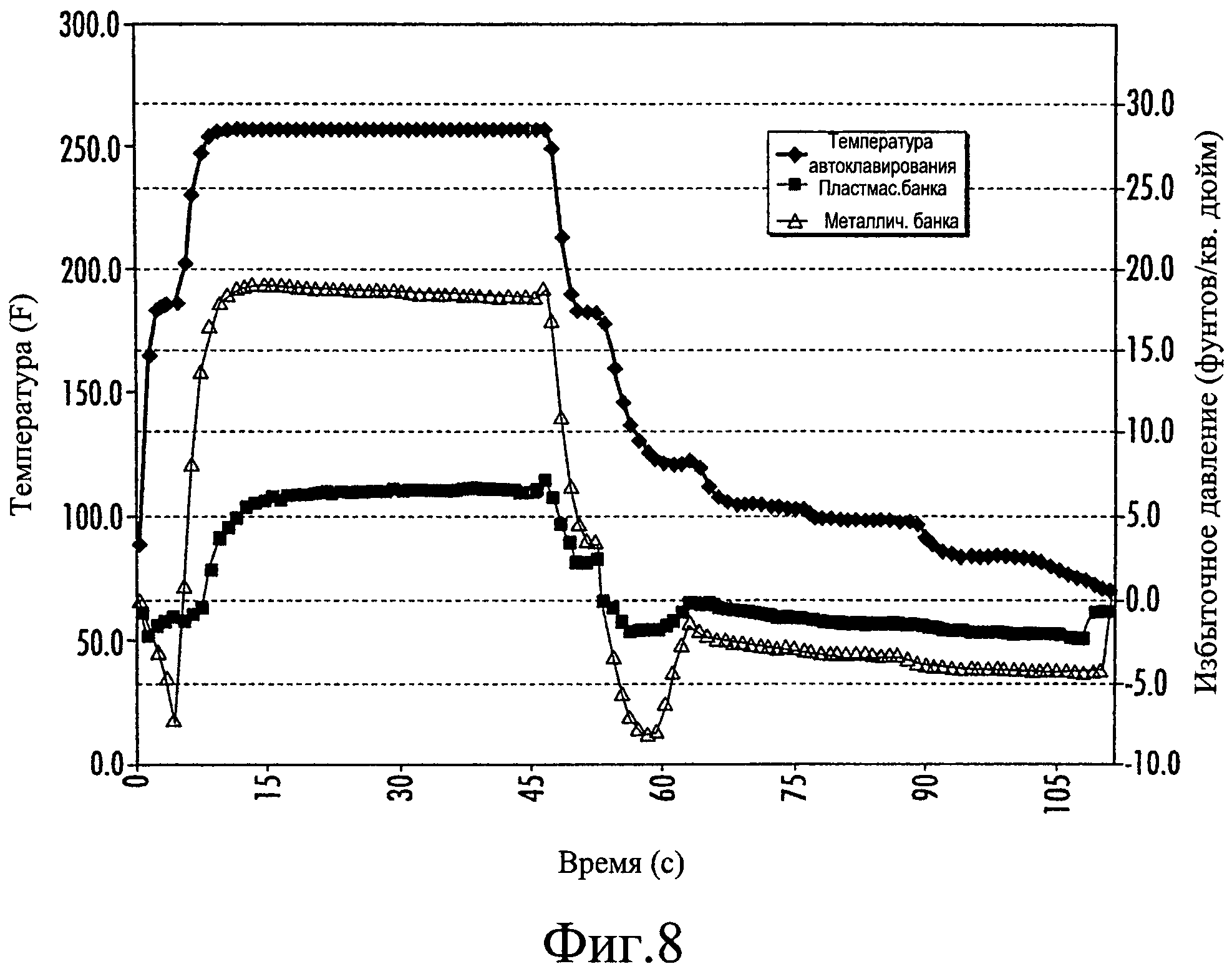

фиг. 8 изображает график избыточного давления (= давление в банке - давление в автоклаве) и температуры автоклавирования в зависимости от времени, на котором показаны результаты испытаний для обычной металлической банки и для контейнера в соответствии с одним вариантом выполнения предложенного изобретения;

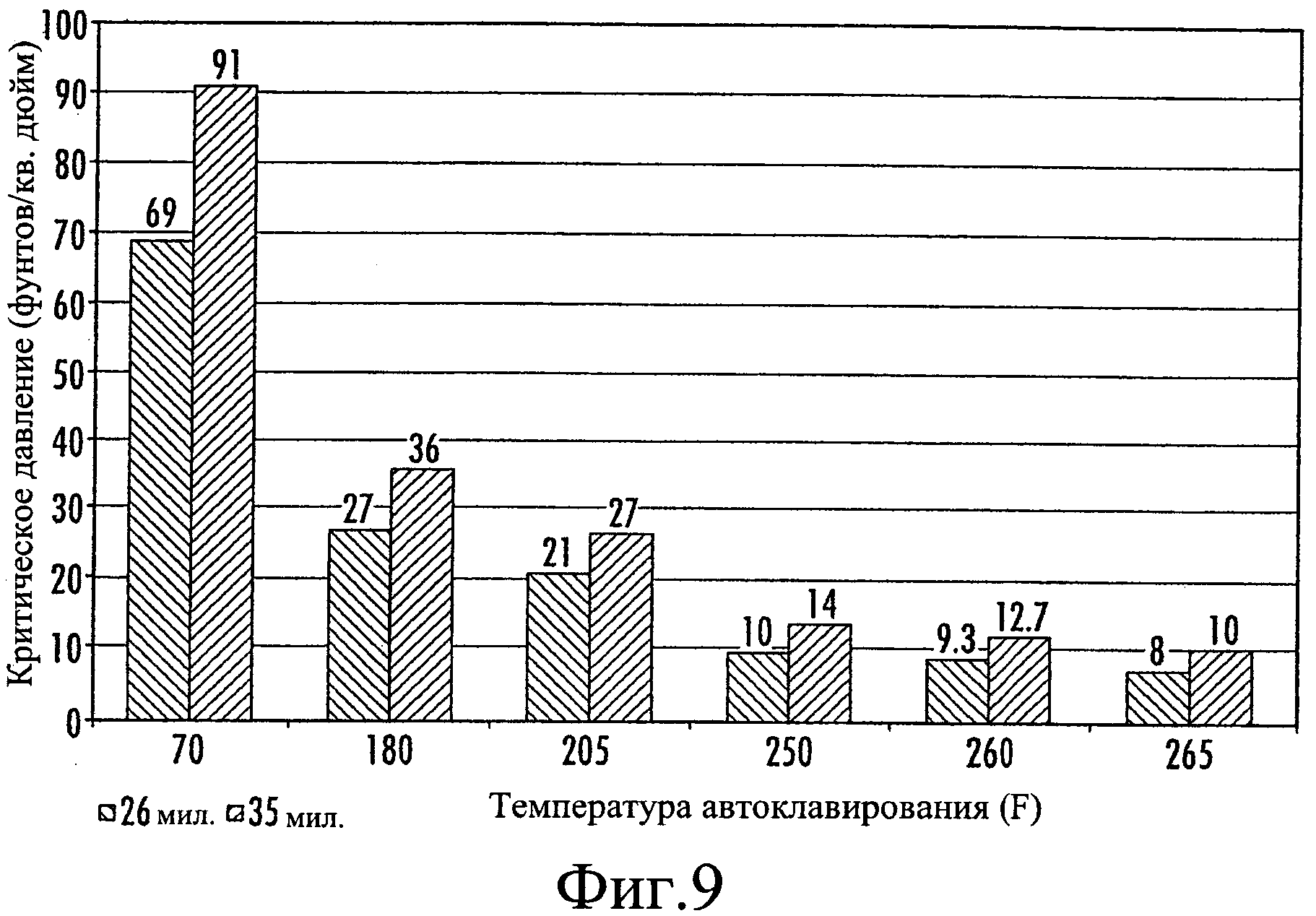

фиг. 9 изображает график результатов анализа методом конечных элементов для контейнера в соответствии с одним вариантом выполнения предложенного изобретения, показывающий критическое давление (определено как давление, свыше которого происходит необратимая деформация корпуса контейнера) как функцию от температуры автоклавирования;

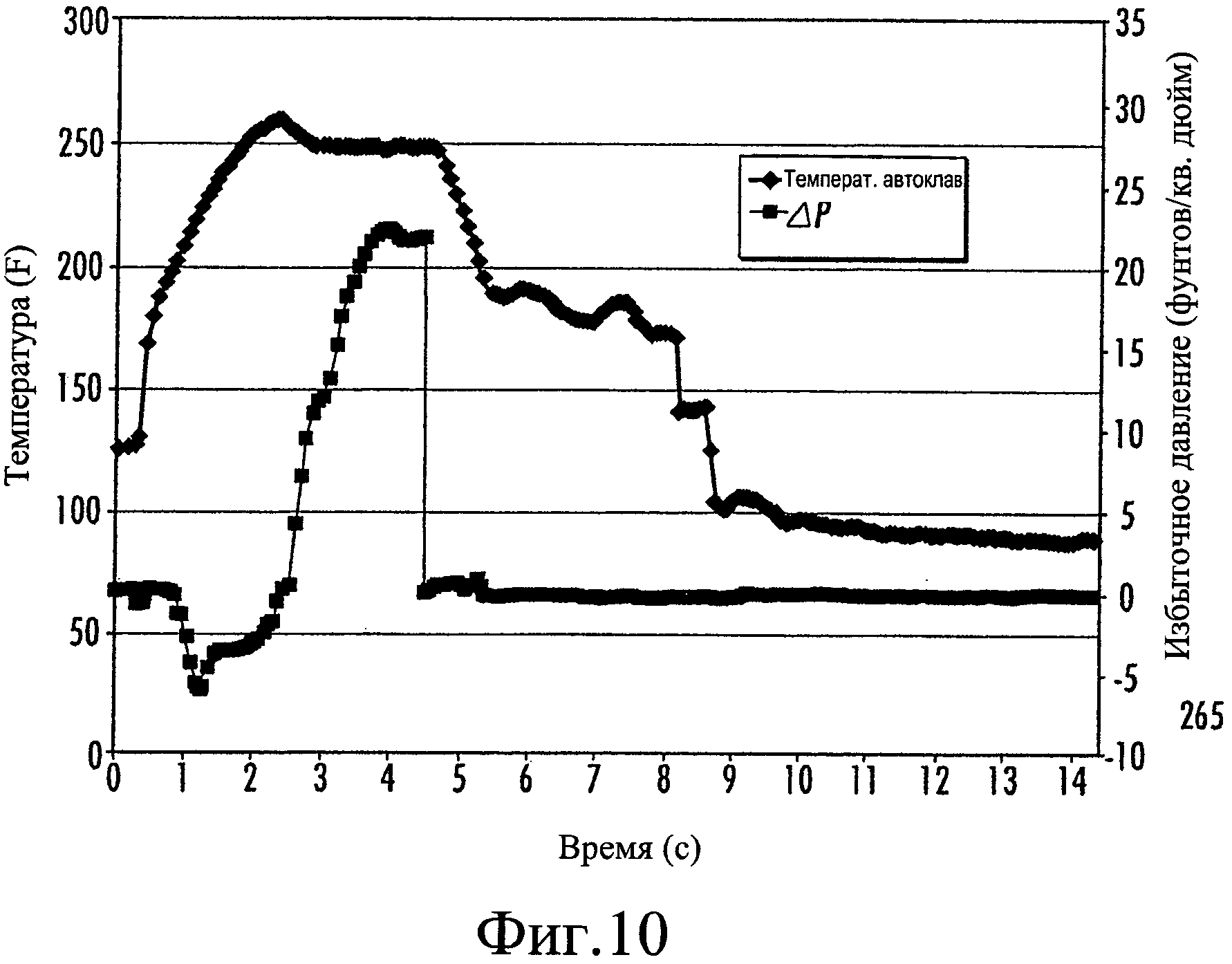

фиг. 10 изображает график избыточного давления и температуры автоклавирования в зависимости от времени, показывающий результаты испытаний контейнера в соответствии с одним вариантом осуществления изобретения, причем избыточное давление увеличивали до выхода контейнера из строя;

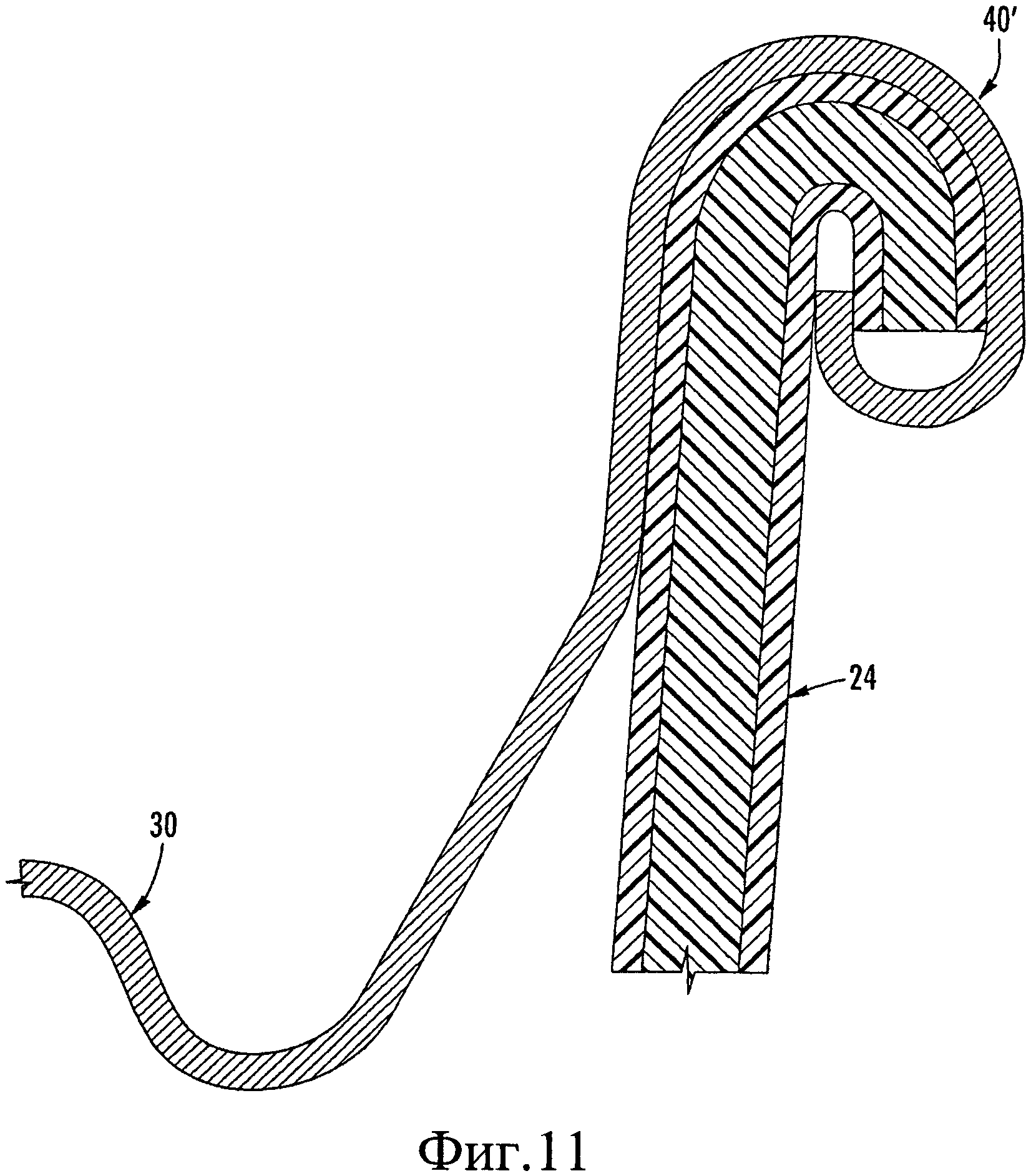

фиг. 11 изображает сечение контейнера, конец которого присоединен двойным швом и припаян в соответствии с другим вариантом выполнения предложенного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее предложенное изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых приведены некоторые, но не все, варианты выполнения изобретения. В действительности эти варианты изобретения могут быть выполнены во многих различных формах и не должны рассматриваться как ограничивающиеся описанными в настоящем документе. Напротив, данные варианты выполнения представлены для того, чтобы настоящее описание удовлетворяло необходимым требованиям закона. Во всем описании одинаковые числовые позиции относятся к одинаковым элементам. Чертежи выполнены не обязательно в масштабе, и поэтому относительные пропорции различных элементов (например, толщины слоев в многослойных конструкциях), описанные на чертежах, не обязательно указывают на действительные относительные пропорции.

На фиг. 1 схематично проиллюстрированы некоторые этапы способа изготовления контейнеров в соответствии с одним вариантом выполнения предложенного изобретения. На первом этапе используют экструдер 10 для экструдирования по существу выполненной из термопластичного материала трубы 12 путем непрерывного экструдирования. Экструдер 10 содержит шнек 14 или подобное устройство, выполненное для подачи расплавленного, по существу термопластичного материала под давлением через фильеру 16 с обеспечением экструдирования непрерывный трубы 12 через кольцевое отверстие 18 фильеры. Экструдированная труба 12 может иметь однослойную или многослойную конструкцию. В качестве примера многослойной конструкции стенка трубы может иметь следующую конструкцию (от внутреннего диаметра к наружному диаметру): термоплавкий слой/слой обвязки/барьерный слой/слой обвязки/термоплавкий слой.

Непрерывно экструдируемую трубу 12 охлаждают в достаточной степени (посредством известного охлаждающего средства, не изображено) и затем нарезают на исходные трубы 20 требуемой длины. Каждая исходная труба 20 имеет, как правило, длину, достаточную для нарезки группы корпусов 22 контейнера, как показано, из указанной исходной трубы. Каждый корпус 22 контейнера затем сопрягают с парой металлических торцевых элементов 30.

В некоторых вариантах выполнения предложенного изобретения металлический торцевой элемент 30 и корпус 22 контейнера могут быть выполнены с возможностью сопряжения друг с другом, как описано в заявке №13/161713, поданной заявителем настоящей заявки 16 июня 2011 года и включенной в настоящий документ во всей полноте путем ссылки.

Металлический торцевой элемент 30 содержит центральную часть 32 и внешнюю периферийную часть 34, проходящую по существу в радиальном направлении наружу от центральной части 32 и по окружности вокруг указанной центральной части 32. Периферийная часть 34 имеет радиально внешний участок и радиально внутренний участок. Радиально внешний участок ограничивает изогнутый участок 36, имеющий нижнюю поверхность, в целом, вогнутую вниз в осевом направлении металлического торцевого элемента.

Радиально внутренний участок ограничивает зажимную стенку 38, проходящую, в целом, вниз и радиально вовнутрь от изогнутого участка 36. Зажимная стенка 38 может представлять собой зажимную стенку с составным углом, как описано в вышеуказанной заявке ′713, имеющую верхний участок, смежный с изогнутым участком 36, и нижний участок, соединенный с верхним участком и расположенный ниже него. Верхний участок зажимной стенки является по существу линейным и сориентирован относительно осевого направления под относительно малым, не равным нулю углом, и нижний участок зажимной стенки является по существу линейным и сориентирован относительно осевого направления под относительно большим углом по сравнению с верхним участком зажимной стенки.

Металлический торцевой элемент 30 выполнен таким образом, что по меньшей мере нижняя кромка самого нижнего участка зажимной стенки имеет внешний диаметр меньше, чем внутренний диаметр боковой стенки 24 корпуса контейнера на ее верхней кромке. Кроме того, зажимная стенка 38 выполнена таким образом, что она становится несколько больше по диаметру, чем внутренний диаметр боковой стенки 24 корпуса контейнера, при прохождении верхней кромки боковой стенки вверх по направлению к изогнутому участку 36 во время сопряжения металлического торца 30 с корпусом 22 контейнера. Другими словами, внутренний диаметр боковой стенки по размеру меньше, чем внешний диаметр зажимной стенки, прилегающей к изогнутому участку. Это обеспечивает эффект ′′скольжения′′ внутренней поверхности боковой стенки 24 по металлическому торцевому элементу во время сопряжения, преимущество которого заключается в очищении внутренней поверхности до шовного соединения. Это также приводит к посадке с натягом между зажимной стенкой 38 и боковой стенкой 24.

После сопряжения металлического торцевого элемента 30 с корпусом 22 контейнера выполняют операцию шовного соединения для соединения, посредством шва, металлического торцевого элемента с корпусом контейнера. В проиллюстрированном варианте выполнения предложенного изобретения корпус контейнера представляет собой корпус контейнера с прямыми стенками (без фланца), и между металлическим торцевым элементом и корпусом контейнера формируют обжимной шов 40, причем в данном корпусе боковая стенка 24 остается по существу прямой и сжата между зажимной стенкой 38 и деформированной частью изогнутого участка 36. Альтернативно, в других вариантах выполнения может быть сформирован двойной шов (как показано, например, на фиг. 11), причем в этом случае корпус контейнера может быть фланжированным. Обжимной шов 40 имеет преимущество в том, что он может быть использован с нефланжированными корпусами контейнера с сохранением положительной фиксации металлического торцевого элемента 30 на корпусе 22 контейнера даже перед спаиванием металлического торцевого элемента с корпусом контейнера. Это можно видеть на фиг. 2, на которой приведена микрофотография контейнера в сечении в зоне обжимного шва 40. ′′Утолщение′′ или взаимодействующий участок боковой стенки корпуса контейнера образован сложенной периферийной кромкой изогнутого участка, ′′врезающегося′′ в боковую стенку. Данное утолщение и сложенная кромка эффективно входят в зацепление, фиксируя, таким образом, металлический торцевой элемент на корпусе контейнера.

Очевидно, что второй металлический торцевой элемент прикрепляют к противоположному концу корпуса 22 контейнера таким же образом, как описано выше. Альтернативно, в случае если корпус контейнера имеет неотъемлемую донную стенку (что может иметь место, например, при отлитом выдуванием, термоформованном или отлитом под давлением корпусе контейнера), то второй металлический торцевой элемент не нужен.

Однако только вышеописанного соединения металлического торцевого элемента 30 и корпуса 22 контейнера не достаточно для обеспечения возможности контейнера выдерживать процесс автоклавирования. Для того чтобы выдерживать автоклавирование без разрушения, контейнер подвергают операции термоспаивания для сплавления частей металлического торцевого элемента 30 с боковой стенкой 24 корпуса контейнера. Для этого по меньшей мере одна из соответствующих поверхностей металлического торцевого элемента и боковой стенки, непосредственно контактирующих друг с другом в зоне обжимного шва 40, образована термоплавким материалом, и две поверхности выполнены таким образом, что нагревание обжимного шва для размягчения или расплавления указанного термоплавкого материала с последующим охлаждением материала вызывает ′′термическое сплавление′′ данных двух поверхностей друг с другом. В частности, важно для достижения ′′устойчивости к выбросу газа′′ во время автоклавирования (или при других условиях с высоким внутренним давлением в контейнере), чтобы по меньшей мере зажимная стенка 38 металлического торцевого элемента 30 была термически сплавлена с внутренней поверхностью боковой стенки 24 корпуса контейнера, и, предпочтительно, чтобы как зажимная стенка 38 была термически спаяна с внутренним диаметром, так и часть изогнутого участка 36 (или, более точно, то, что было изогнутым участком до операции шовного соединения) была термически сплавлена с наружным диаметром боковой стенки 24 корпуса контейнера.

Операция термического сплавления схематично изображена на фиг. 3, и полученный термически сплавленный шов 40 изображен, со значительным увеличением, на фиг. 4. Как показано на фиг. 3, операция термического сплавления может быть выполнена с использованием индукционного нагревателя 50. Индукционный нагреватель 50 содержит катушку, через которую может проходить высокочастотный переменный ток, создающий высокочастотное переменное электромагнитное поле. Металлический слой торцевого элемента 30 подвержен воздействию данного переменного электромагнитного поля, которое наводит вихревые токи (называемые также токами Фуко) внутри металла, вызывая, таким образом, омическое нагревание вследствие сопротивления металла. Данное нагревание металла затем вызывает теплопередачу посредством теплопроводности к любому объекту, контактирующему с металлом, в том числе к термоплавкому материалу/материалам на торцевом элементе 30 и/или боковой стенке 24.

Таким образом, в качестве примера, на фиг. 4 изображен металлический торцевой элемент 30, имеющий металлический слой 42 и внутренний слой или покрытие из термоплавкого материала 44. Для слоя 44 может быть использован любой подходящий термоплавкий материал, неограничивающими примерами которого являются: акрилонитрил-бутадиен-стирол (ABS), акрил (ПММА), целлулоид, ацетилцеллюлоза, циклический олефиновый сополимер (СОС), этиленвинилацетат (ЭВА), этиленвиниловый спирт (EVOH), фторполимеры (ПТФЭ, как и фторэтиленпропилен (FEP), перфторалкокси (PFA), хлотрифторэтилен (CTFE), этиленовый хлортрифторэтиленполимер (ECTFE), этилентетрафторэтилен (ETFE)), ионосодержащие полимеры, жидкокристаллический полимер (LCP), полиоксиметилен (РОМ или ацеталь), полиакрилаты (акрилик), полиакрилнитрил (PAN или акрилонитрил), полиамид (РА или нейлон), полиамид-имид (PAI), полиарилэфиркетон (ПАЭК или кетон), полибутадиен (PBD), полибутилен (ПБ), полибутилентерефталат (ПБТ), поликапролактон (ПКЛ), полихлортрифторэтилен (ПТФХЭ), полиэтилен нафталат (ПЭН), полиэтилентерефталат (ПЭТ), полициклогексилдиметилтерефталат (РСТ), поликарбонат (ПК), полиоксиалканаты (РНА), поликетон (РК), полиэстер, полиэтилен (ПЭ), полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиимидоэфир (PEI), полиэфирсульфон (PES), хлорированный полиэтилен (ХПЭ), полиимид (PI), полилактидная кислота (PLA), полиметилпентен (РМР), полифениленоксид (РРО), полифениленсульфид (PPS), полифталамид (РРА), полипропилен (РР), полистирол (PS), полисульфон (PSU), политриметилентерефталат (РТТ), полиуретан (PU), поливинилацетат (ПВА), поливинилхлорид (ПВХ), поливинилиденхлорид (ПВДХ), стиролакрилонитрил (SAN). Для автоклавной обработки контейнера должен быть выбран подходящий термоприпойный материал для того, чтобы выдерживать условия автоклавной обработки.

Когда металлический слой 42 нагревают посредством индукционного нагревания, происходит нагревание термоплавкого слоя 44 посредством теплопроводности, что вызывает размягчение или расплавление термоплавкого материала. Поскольку интенсивность электромагнитного поля подчиняется обратно пропорциональному квадратичному закону, омическое нагревание металлического торцевого элемента является максимальным в тех участках конца, которые наиболее приближены к катушке индукционного нагревателя, и уменьшается обратно пропорционально квадрату расстояния от катушки. Таким образом, происходит только локализованное нагревание металлического торцевого элемента с достаточно большой величиной для вызывания расплавления термоплавкого слоя 44. В частности, расплавление термоплавкого слоя 44 ограничено по существу в зоне шва 40.

Как показано на фиг. 4, индукционное нагревание шва 40 с последующим охлаждением (что происходит быстро после прекращения воздействия электромагнитного поля или перемещения контейнера от катушки) приводит в результате к двум зонам термического сплавления между металлическим торцевым элементом 30 и боковой стенкой 24 корпуса контейнера: возникает внутреннее спаивание Si между внутренней поверхностью боковой стенки 24 и частью зажимной стенки 38, проходящей параллельно в непосредственном контакте с боковой стенкой, и наружное спаивание So между наружной поверхностью боковой стенки 24 и частью того, что было изогнутым участком металлического торцевого элемента до шовного соединения. Спаи Si и So, изображенные на фиг. 4 (и фиг. 5 и 6), показаны для иллюстрации того, как будто каждый из них представляет собой отдельный слой между металлическим торцевым элементом 30 и боковой стенкой 24. Однако следует понимать, что в реальности данные спаи образованы слиянием термоплавкого слоя 44 металлического торцевого элемента и термоплавкого материала на поверхности боковой стенки 24 (или, как в случае, изображенном на фиг. 5, где металлический торцевой элемент не имеет термоплавкого слоя, посредством сплавления термоплавких поверхностей боковой стенки 24 с металлическим торцевым элементом).

Для достижения устойчивости к выбросу газа важно, чтобы зажимная стенка 38 включала часть, которая проходит параллельно в непосредственном контакте с внутренней поверхностью боковой стенки 24, и чтобы указанная часть была термически сплавлена, как описано выше. Это приводит к тому, что сопряжение между зажимной стенкой 38 и боковой стенкой 24 сориентировано в направлении, по существу параллельном оси контейнера, таким образом, что напряжение на сопряжении, вызываемое внутренним давлением внутри контейнера и приложенное к указанному металлическому торцевому элементу 30, является по существу сдвиговым напряжением в плоскости сопряжения (в отличие от напряжения вне плоскости, стремящегося отслоить одну часть от другой).

Признаком предложенного изобретения является также то, что во время этапа нагревания для термического сплавления торцевого элемента 30 с боковой стенкой 24 по существу отсутствует внешнее давление, приложенное к зажимной стенке 38 и боковой стенке 24. Напротив, давление между зажимной стенкой и боковой стенкой создано благодаря указанной посадке с натягом, существующей между данными стенками, как описано выше. В действительности, когда используют индукционный нагреватель 50, возможна ситуация, при которой отсутствует контакт между нагревательным элементом и металлически торцевым элементом (хотя, может быть преимущественным или необходимым обеспечение некоторого контакта с контейнером, например, для проведения контейнера по определенной траектории под элементом для индукционного нагревания, когда этап нагревания выполняют в непрерывном процессе конвейерного типа).

При реализации предложенного изобретения могут быть использованы различные конструкции металлического торцевого элемента 30 и боковой стенки 24 корпуса контейнера. Как указано со ссылкой на фиг.4, в одном варианте выполнения металлический торцевой элемент 30 может иметь внутренний термоплавкий слой 44. В этом случае боковая стенка 24 корпуса контейнера может представлять собой, как проиллюстрировано, однослойную конструкцию, причем изготовленная в целом из термопластичного материала боковая стенка 24 выполнена с возможностью термического спаивания с термоплавким слоем 44 металлического торцевого элемента.

Как вариант, в других вариантах выполнения боковая стенка 24 может представлять собой многослойную конструкцию. Например, боковая стенка 24 может содержать по меньшей мере два слоя, в том числе,внутренний термоплавкий слой и барьерный слой, обеспечивающий изолирующие свойства для защиты корпуса контейнера от влаги и газа. Металлический торцевой элемент 30 кроме этого необязательно должен иметь внутренний термоплавкий слой, поскольку внутренняя поверхность выполнена с возможностью спаивания с термоплавким слоем боковой стенки 24. На фиг. 5 изображен возможный вариант выполнения предложенного изобретения в соответствии с описанной схемой. Металлический торцевой элемент 30 не содержит внутреннего термоплавкого слоя и имеет оголенную металлическую поверхность на своей внутренней стороне. Показано, что металлический слой 42 выполнен с гомогенной конструкцией, однако также возможно, чтобы металлический торцевой элемент представлял собой, например, сталь, электролитически луженую жестью, состоящую из слоя стали, на который наносят сверхтонкое покрытие из жести, например, на внутреннюю, обращенную к изделию поверхность. Боковая стенка 24 корпуса контейнера состоит из пяти слоев, по порядку от внутреннего диаметра к наружному диаметру: внутренний термоплавкий слой 25, слой 26 обвязки, барьерный слой 27, слой обвязки 28, наружный термоплавкий слой 29. Для термоплавких слоев 25 и 29 может быть использован любой из вышеописанных термоплавких материалов. Барьерный слой 27 может содержать любой подходящий материал, обеспечивающий необходимые изолирующие свойства для конкретного применения контейнера. Неограничивающими примерами подобных барьерных материалов являются: этиленвиниловый спирт (EVOH), поливиниловый спирт (PVOH), сополимер поливинилиденхлорида (сополимер ПВДХ), полиакрилнитрил (PAN), полиэтилентерефталат (ПЭТ), полиэтиленнафталат (ПЭН), жидкокристаллические полимеры (LCPs), аморфный нейлон, нейлон 6, нейлон 66, нейлон-MXD6 и другие подобные материалы. Слои 26 и 28 обвязки могут представлять собой любые подходящие адгезивные материалы для адгезивного соединения термоплавких слоев 25 и 29 с барьерным слоем 27.

Если металлический торцевой элемент 30 не содержит термоплавкого слоя, то термоплавкие слои 25 и 29 могут быть выполнены с возможностью термического сплавления с оголенной металлической поверхностью для образования спаев Si и So. Например, ионосодержащий полимер (например, SURLYN® или подобный материал) термически сплавляется с оголенными металлом, например с ЕТР.

Преимущество спаянной конструкции, изображенной на фиг.5, состоит в том, что внутреннее спаивание Si и наружное спаивание So совместно выполняют функцию изоляции барьерного слоя 27 боковой стенки от влаги, контактирующей с барьерным слоем 27 и поступающей либо изнутри контейнера, либо снаружи контейнера. Это является важным, если барьерный слой выполнен из материала, барьерные свойства которого ухудшаются под воздействием влаги. Например, EVOH является превосходным барьером для кислорода, но хорошо известно, что свойства EVOH ухудшаются под воздействием влаги. Обычное решение состоит в размещении слоя EVOH между двух слоев, которые являются хорошими барьерами для влаги (например, из полипропилена). Однако в контейнере, выполненном согласно настоящему изобретению, это не может полностью защитить слой EVOH, поскольку слой EVOH оголен на концевой поверхности боковой стенки корпуса контейнера. Если влага может попасть в зону шва, то затем данная влага может попасть в слой EVOH через концевую поверхность. Спаянная конструкция, изображенная, например, на фиг. 5, выполнена с возможностью предотвращения воздействия влаги на концевую поверхность барьерного слоя 27.

На фиг. 6 приведен другой вариант выполнения изобретения, в котором металлический торцевой элемент 30 имеет металлический слой 42, внутреннее покрытие 44 и наружное покрытие 46. Боковая стенка 24 имеет конструкцию, аналогичную конструкции, изображенной на фиг.5. Внутреннее покрытие 44 содержит термоплавкий материал, совместимый (то есть выполненный с возможностью термосплавления) с внутренним слоем 25 боковой стенки 24 для образования спаивания Si и с наружным слоем 29 для образования спаивания So. Наружное покрытие 46 обеспечивают, в основном, для устойчивости к коррозии с обеспечением эстетической привлекательности видимой стороны металлического торцевого элемента 30 и отсутствием прогрессирования коррозии, которая может служить источником загрязнения при открытии контейнера. На металлическом торцевом элементе могут быть использованы любые различные покрытия, например полиэстеры, винилы, акрилики, алкиды, олеосмолы, фенолы и другие подобные вещества.

Варианты выполнения на фиг. 4-6 не являются ограничивающими с точки зрения конкретной конструкции металлического торцевого элемента 30 и боковой стенки 24. Предложенное изобретение может содержать любую комбинацию или быть применимо для любой комбинации конструкций металлического торцевого элемента и боковой стенки, в которых по меньшей мере одна из соответствующих поверхностей металлического торцевого элемента и боковой стенки, непосредственно контактирующих друг с другом в зоне шва 40, образована термоплавким материалом, и две поверхности выполнены таким образом, что нагревание шва для размягчения или расплавления указанного термоплавкого материала с последующим охлаждением материала вызывает ′′термическое сплавление′′ данных двух поверхностей друг с другом. Кроме этого, как указано выше, важно обеспечить прохождение по меньшей мере участка зажимной стенки 38 параллельно и в непосредственном контакте с боковой стенкой 24 для создания внутреннего спаивания So, подвергаемого воздействию по существу сдвигового напряжения внутренним давлением в контейнере, например, при автоклавировании.

Контейнеры, выполненные в соответствии с предложенным изобретением, были изготовлены и подвергнуты испытаниям для определения их способности проходить типовой процесс автоклавирования без разрушения, то есть без разрушения швов, соединяющих металлический торцевой элемент с боковой стенкой, и без необратимой деформации контейнера. Контейнеры имели торцевые элементы, присоединенные обжимным швом и припаянные посредством индукции, как показано на фиг. 5, и имели следующую конструкцию:

- Внутренний диаметр корпуса контейнера = 3 дюйма (7,62 см)

- Длина корпуса контейнера = 4,4375 дюйма (11,271 см)

- Конструкция боковой стенки корпуса контейнера: полипропилен/обвязка/EVOH/обвязка/ полипропилен

- Толщина боковой стенки = 0,035 дюйма (0,089 см)

- Конструкция металлического торцевого элемента (изнутри наружу): 40 микрон полипропилен / 0,0075 дюйма (0,019 см) безоловянная сталь (TFS) /15 микрон ПЭТ

Контейнеры были испытаны в устройстве, схематично изображенном на фиг. 7. Указанное устройство содержало закрытую камеру С для размещения испытываемого контейнера. Внутрь камеры подавали пар через регулятор давления пара SP и воздух через регулятор давления воздуха АР. Подачу пара и воздуха регулировали с обеспечением поддержки по существу постоянной температуры 250°F (121°C) внутри камеры. В некоторых испытаниях использовался ручной регулятор давления MPR для обеспечения возможности независимого управления давлением воздуха внутри испытываемого контейнера, помещенного в камеру. Для измерения давления и температуры в камере и давления в испытываемом контейнере использовались беспроводные датчики давления и температуры (устройства получения/записи данных).

На фиг. 8 приведены результаты испытаний контейнера в соответствии с предложенным изобретением (по существу как показано на фиг. 5), а также обычной металлической консервной банки, имеющей аналогичные габариты и конфигурацию. Целью данного испытания было измерение избыточного давления ( = давление внутри банки - давление внутри камеры), которому подвергаются контейнеры при автоклавировании при по существу постоянной температуре 250°F (121°C). В данной серии испытаний не использовался ручной регулятор давления MPR, и давление внутри контейнера могло естественно реагировать на среду автоклавирования в камере. В металлическом контейнере избыточное давление поднялось до пикового значения примерно 18,9 фунтов/кв. дюйм (130,3 КПа). В отличие от этого в предложенном контейнере избыточное давление поднялось до пикового значения только примерно 6,4 фунтов/кв. дюйм (44,13 КПа), что составляет только одну треть от указанной величины для металлического контейнера. Считается, что гораздо меньшее значение ДР для контейнера с пластиковым корпусом явилось следствием способности пластикового корпуса расширяться в радиальном направлении в результате давления изнутри, что привело к эффекту уменьшения ΔР относительно данной величины для относительно жесткой металлической банки.

Данная способность расширения является преимуществом с точки зрения уменьшения ΔР и, как следствия, напряжения, приложенного ко шву между металлическим торцевым элементом и пластиковым корпусом контейнера. Однако при чрезмерном расширении пластикового корпуса во время автоклавирования данный корпус может претерпеть необратимую деформацию, что может сделать контейнер непригодным для применения. Для того чтобы попытаться определить, является ли подобная необратимая деформация проблемой, был выполнен анализ методом конечных элементов для контейнера для двух толщин стенки 0,026 дюйма (0,066 см) и 0,035 дюйма (0,089) в диапазоне температур от 70°F (21°C) до 265°F (129,5°C). Данный анализ был проведен для определения критического давления при каждой температуре, которое определено как избыточное давление, свыше которого происходит необратимая деформация пластикового корпуса. Результаты представлены в виде графика на фиг. 9. Как и предполагалось, критическое давление падает при увеличении температуры. При типовой температуре автоклавирования 250°F (121°C) было рассчитано что, критическое давление для стенки толщиной 0,026 дюйма (0,066 см) составляет 10 фунтов/кв. дюйм (68,95 КПа) и для стенки толщиной 0,035 дюйма (0,089 см) - 14 фунтов/кв. дюйм (96,53 КПа). Данный анализ доказывает то, что в реальных условиях автоклавирования, например в условиях, изображенных на фиг. 8, ΔР в предлагаемых контейнерах должно быть значительно меньше критического давления.

Были проведены дополнительные испытания предложенных контейнеров с торцевыми элементами, соединенными обжимным швом и спаянными, в устройстве, изображенном на фиг. 7, для определения того, насколько велико должно быть ΔР, при типовых условиях автоклавирования, для того, чтобы вызвать разрушение контейнера. Как и в вышеописанных испытаниях, температура в автоклавной камере поддерживалась по существу постоянной, примерно 250°F (121°С). Посредством периодического регулирования ручного регулятора давления MPR давление внутри контейнера ступенчато повышалось синхронно с увеличивающимся давлением в испытательной камере во время ′′возрастания′′. После достижения температуры в камере контролируемого значения 250°F (121°С) (до этой точки поддерживали минимальное избыточное давление) давление в контейнере повышали постепенно до разрушения для оценки устойчивости герметизации на разрыв вследствие положительной разницы давления. На фиг. 7 приведена зависимость температуры и ΔР от давления для одного контейнера. Разрушение контейнера произошло при ΔР примерно 21,9 фунтов/кв. дюйм (1510,0 КПа), и режим разрушения представлял собой разрыв пластикового корпуса контейнера. Были проведены дополнительные повторные испытания с рядом других номинально аналогичных контейнеров. В серии испытаний ЛР при разрушении варьировалось от 21,8 до 22,4 фунтов/кв. дюйм (от 150,306 КПа до 154,44 КПа), и режим разрушения всегда представлял собой разрыв стенки пластикового корпуса контейнера. Металлические торцевые элементы оставались прикрепленными к корпусу контейнера.

Для сравнения испытания такого же типа были проведены с контейнерами, изготовленными из тех же компонентов корпуса контейнера и металлического торцевого элемента, но имеющих торцевые элементы, соединенные двойным швом с корпусами контейнера, и без спаивания торцевых элементов посредством индукции. В данной серии испытаний ΔР при разрушении варьировалось от 4,4 до 8,3 фунтов/кв. дюйм (от 30,34 до 57,23 КПа), и режим разрушения всегда представлял собой разрыв двойного шва одного из торцевых элементов (то есть двойной шов ′′не прикатан′′ в результате размягчения пластмассовой боковой стенки при повышенных температуре и напряжении, приложенного к шву внутренним давлением).

Таким образом, при сравнении эксплуатационных характеристик предлагаемых контейнеров с торцевыми элементами, соединенными обжимным швом и спаянными, с одной стороны, с контейнерами с торцевыми элементами, соединенными двойным швом и не спаянными, с другой стороны, произошло увеличение в ΔР примерно на 250% при разрушении предложенного контейнера. Такое резкое улучшение является неожиданным и до конца не объяснено. С теоретической точки зрения, однако, улучшение в целостности шва вызвано, в значительной степени, термическим спаиванием зажимной стенки с внутренней поверхностью боковой стенки корпуса контейнера, что приводит к сопряжению, претерпевающему напряжение почти чистого сдвига при условии высокого внутреннего давления, как, например, при автоклавировании. Полагают, что данное сопряжение, очень прочное на срез, выдерживает большую часть напряжения, приложенного к металлическому торцевому элементу, и, таким образом, сам шов не подвержен значительному напряжению.

Другим преимуществом предложенного контейнера является его способность претерпевать упругое расширение в условиях высокого внутреннего давления, например при автоклавировании, и затем возвращаться в свою по существу первоначальную конфигурацию, когда высокое внутреннее давление снято. Как указано, это способствует уменьшению внутреннего давления и, как следствие, уменьшению напряжений, приложенных к сопряжению зажимной стенки/боковой стенки и ко шву. Для реализации данного преимущества корпус контейнера, конечно, должен не иметь ограничения с обеспечением возможности расширения в радиальном направлении.

Предыдущее описание сосредоточено на контейнерах, имеющих торцевые элементы, соединенные обжимным швом и спаянные. Как указано, однако, предлагаемое изобретение не ограничено соединением обжимным швом.

Как вариант, металлические торцевые элементы могут быть соединены двойным швом и затем спаяны посредством индукционного нагревания или посредством другого процесса. На фиг. 11 изображен подобный контейнер, имеющий двойной шов 40′. Кроме различной конфигурации шва контейнеры с двойным швом аналогичны вышеописанным контейнерам с обжимным швом. Двойной шов 40′ отличается тем, что верхний конец боковой стенки 24 образует корпусный крюк и указанный изогнутый участок металлического торцевого элемента образует торцевой крюк, взаимно связанный с указанным корпусным крюком.

В типовых контейнерах с двойным швом на металлический торцевой элемент в зоне изогнутого участка часто наносят компаунд для шовного соединения. Во время соединения двойным швом компаунд для шовного соединения протекает с обеспечением заполнения зазоров, которые могут существовать между металлическим торцевым элементом и корпусом контейнера в зоне шва. Предлагаемые контейнеры могут быть изготовлены либо с обычными компаундами для шовного соединения, либо без данных компаундов.

В предыдущем описании и независимых пунктах формулы изобретения ссылки на корпус контейнера, изготовленный ′′в целом из термопластичного материала′′, или на подобные формулировки означают, что термопластичный материал является основным компонентом корпуса контейнера по объему и, кроме того, никакой другой нетермопластичный компонент (компоненты) не ухудшает (не ухудшают) способность корпуса контейнера относительно термического спаивания с металлическим торцевым элементом или относительно упругого расширения при автоклавной обработке, как описано выше. Например, изготовленный в целом из термопластичного материала корпус контейнера может содержать нетермопластичные компоненты, например пигменты (например, двуокись титана), красители или другие добавки для придания визуальных характеристик (например, окраски, непрозрачности и других подобных свойств) или других характеристик, не обеспечиваемых самим термопластичным материалом. В качестве другого примера корпус контейнера составной конструкции, например, из бумаги/термопластичного материала или металла/термопластичного материала, не является изготовленным ′′в целом из термопластичного материала′′ (даже если термопластичнй материал составляет основной компонент по объему), если бумажный или металлический компонент ухудшает способность корпуса контейнера относительно термического спаивания с металлическому торцевым элементом и/или относительно упругого расширения при автоклавной обработке.

Предложенные контейнеры могут обеспечить явные преимущества по сравнению с обычными металлическими стерилизуемыми контейнерами. Например, предложенное изобретение обеспечивает опциональную возможность изготовления корпуса 22 контейнера по существу прозрачным с обеспечением видимости потребителем содержимого контейнера до покупки. В частности, для визуально привлекательных продуктов (например, фруктов и овощей) данное свойство может дать представление о свежести. Как вариант, корпус контейнера может быть выкрашен в любой цвет при сохранении по существу свойства прозрачности или может быть изготовленным светонепроницаемым посредством включения подходящих красителей или пигментов в термопластичный материал. Кроме того, контейнер может не содержать бисфенол-А (ВРА). В отличие от обычной металлической банки предложенный контейнер может быть изготовлен с возможностью обработки микроволновым излучением.

Для специалистов в данной области техники очевидны многие модификации и другие варианты выполнения изобретений, изложенных в настоящем документе, причем указанные изобретения сохраняют преимущества принципов изобретения, представленные в вышеуказанном описании и соответствующих чертежах. Например, индукционное нагревание описано с возможностью вызывания термического спаивания металлического торцевого элемента и боковой стенки контейнера друг с другом в зоне шва, однако вместо этого могут быть использованы другие нагревательные устройства и процессы. Таким образом, следует понимать, что изобретение не ограничено отдельными вариантами выполнения и модификации и другие варианты выполнения подпадают под объем правовой охраны, определенный в независимых пунктах формулы изобретения. В настоящем документе использованы конкретные термины. Тем не менее, данные термины использованы только в обобщающем и описательном смысле, но не в целях ограничения.

Реферат

Изобретение относится к контейнерам, имеющим один или два металлических торцевых элемента, размещенных на одном или обоих концах корпуса контейнера и присоединенных обжимным или двойным швом к корпусу контейнера, и в частности, к контейнерам, которые используются для автоклавной обработки (стерилизации) и корпус которых образован по существу из термопластичного материала. Стерилизуемый контейнер содержит металлический торцевой элемент (30), наложенный на корпус (22) контейнера, который изготовлен по существу из термопластичного материала, и спаянный с ним путем соединения обжимным швом или двойным швом. Указанный металлический торцевой элемент имеет внешний изогнутый участок (36), соединенный с зажимной стенкой (38), проходящей вниз от указанного изогнутого участка. Одна или обе из внутренней поверхности боковой стенки (24) контейнера и наружной поверхности прижимной стенки имеет/имеют термоплавкий материал (44), расположенный на ней/них. Указанный металлический торцевой элемент соединяют обжимным швом или двойным швом с корпусом контейнера, и термоплавкий материал/материалы нагревают для размягчения или расплавления с обеспечением спаивания сопряжения между зажимной стенкой и боковой стенкой. Указанное сопряжение ориентируют в таком направлении относительно внутреннего давления, приложенного к металлическому торцевому элементу, что напряжение на указанном сопряжении, создаваемое внутренним давлением, является по существу сдвиговым напряжением. Обеспечивается конструкция, которая легко выдерживает автоклавную обработку (стерилизацию) без ухудшения швов, поскольку пластически деформированный метал

Формула

корпус, изготовленный по существу из термопластичного материала и имеющий проходящую вокруг его оси боковую стенку, которая имеет нижний конец и верхний конец, при этом верхний конец ограничивает верхнюю кромку, проходящую вокруг верхнего отверстия корпуса контейнера, причем указанная боковая стенка имеет внутреннюю поверхность и внешнюю поверхность, металлический торцевой элемент, закрывающий верхнее отверстие корпуса контейнера, имеющий по меньшей мере металлический слой и содержащий центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и в окружном направлении вокруг нее, причем указанная периферийная часть имеет радиально внешний участок и радиально внутренний участок, причем на одной из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки смежно с ее верхним концом расположен первый термоплавкий материал, указанный радиально внешний участок периферийной части ограничивает изогнутый участок, а указанный радиально внутренний участок периферийной части ограничивает зажимную стенку, проходящую по существу вниз от указанного изогнутого участка и имеющую радиально внешнюю поверхность, образующую сопряжение с указанной внутренней поверхностью боковой стенки корпуса контейнера, шов, соединяющий металлический торцевой элемент с верхним концом боковой стенки, причем указанный шов взаимно связывает указанный изогнутый участок металлического торцевого элемента и верхний конец боковой стенки, при этом сопряжение между зажимной стенкой и боковой стенкой выполнено спаиванием плавлением путем термического спаивания первого термоплавкого материала между радиально внешней поверхностью зажимной стенки и радиальной внутренней поверхностью боковой стенки, причем указанное сопряжение ориентировано в таком направлении, что напряжение на нем, создаваемое внутренним давлением внутри контейнера и приложенное к металлическому торцевому элементу, является преимущественно сдвиговым напряжением.

обеспечение корпуса контейнера, изготовленного по существу из термопластичного материала и имеющего проходящую вокруг его оси боковую стенку, которая имеет нижний конец и верхний конец, причем верхний конец ограничивает верхнюю кромку, проходящую вокруг верхнего отверстия в корпусе контейнера, при этом боковая стенка имеет внутреннюю поверхность и внешнюю поверхность, обеспечение металлического торцевого элемента для закрывания верхнего отверстия в корпусе контейнера, причем металлический торцевой элемент имеет по меньшей мере металлический слой и содержит центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и в окружном направлении вокруг нее, причем указанная периферийная часть имеет радиально внешний участок и радиально внутренний участок, причем на одной из (а) нижней поверхности по меньшей мере периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки смежно с ее верхним концом расположен первый термоплавкий материал, и радиально внешний участок периферийной части ограничивает изогнутый участок, а радиально внутренний участок периферийной части ограничивает зажимную стенку, проходящую по существу вниз от изогнутого участка и имеющую радиально внешнюю поверхность, размещение металлического торцевого элемента на корпусе контейнера с обеспечением закрытия этим элементом верхнего отверстия и непосредственного контактного сопряжения между радиально внешней поверхностью зажимной стенки и внутренней поверхностью боковой стенки, формирование шва, соединяющего металлический торцевой элемент с верхним концом боковой стенки, причем указанный шов формируют взаимным связыванием изогнутого участка металлического торцевого элемента с верхним концом боковой стенки, нагревание, после завершения формирования шва, первого термоплавкого материала до температуры, достаточной для размягчения или расплавления первого термопплавкого материала, контактирующего с радиально внешней поверхностью зажимной стенки и с внутренней поверхностью боковой стенки, и обеспечение остывания и затвердевания первого термоплавкого материала с обеспечением спаивания сопряжения между зажимной стенкой и боковой стенкой, причем указанное сопряжение ориентируют в таком направлении, что напряжение на этом сопряжении, создаваемое внутренним давлением внутри контейнера и приложенное к указанному металлическому торцевому элементу, является преимущественно сдвиговым напряжением.

заполняют контейнер продуктами питания до этапа размещения металлического торцевого элемента на корпусе контейнера, после спаивания плавлением сопряжения между зажимной стенкой и боковой стенкой указанный контейнер автоклавируют.

обеспечение контейнерного узла, содержащего изготовленный по существу из термопластичного материала корпус контейнера, имеющий боковую стенку, и дополнительно содержащего концевую стенку, закрывающую нижний конец корпуса контейнера, причем противоположный верхний конец корпуса контейнера является открытым, обеспечение металлического торцевого элемента, имеющего по меньшей мере металлический слой и содержащего центральную часть и внешнюю периферийную часть, проходящую по существу в радиальном наружном направлении от центральной части и в окружном направлении вокруг нее, причем указанная периферийная часть имеет изогнутый участок и зажимную стенку, проходящую по существу вниз и радиально внутрь от указанного изогнутого участка, обеспечение по меньшей мере одного термоплавкого материала по меньшей мере на одной из (а) нижней поверхности периферийной части металлического торцевого элемента и (b) внутренней поверхности боковой стенки корпуса контейнера смежно с ее верхним концом, помещение продуктов питания в контейнерный узел через открытый конец корпуса контейнера, формирование обжимного шва между металлическим торцевым элементом на корпусе контейнера для закрывания его верхнего конца, причем указанное формирование вызывает сжатие боковой стенки корпуса контейнера между зажимной стенкой на внутренней части боковой стенки и необратимо деформированной частью металлического торцевого элемента, образованной путем деформирования изогнутого участка на внешней стороне боковой стенки, термическое спаивание плавлением металлического торцевого элемента с корпусом контейнера путем плавления термоплавкого материала/материалов, когда металлический торцевой элемент сжимает боковую стенку, и затем обеспечение охлаждения и затвердевания расплавленного термоплавкого материала/материалов для получения, таким образом, заполненного контейнера, автоклавную обработку заполненного контейнера для стерилизации продуктов питания и внутренней части контейнера.

Документы, цитированные в отчёте о поиске

Способ изготовления упаковочного сосуда для жидкого содержимого

Патенты аналоги

Способ изготовления упаковочного сосуда для жидкого содержимого

Комментарии