Вяжущее для бетона или строительного раствора, способ получения плотного бетона и бетон - RU2098372C1

Код документа: RU2098372C1

Чертежи

Описание

Изобретение относится к вяжущему для бетона или строительного раствора, к способу получения плотного бетона и бетону. Определенный тип золы можно получить при управляемом сжигании определенных кремнистых отходов зерновых, таких, как рисовая шелуха и рисовая солома. Эта зола состоит из частичек клеток с диоксидом кремния, находящимся преимущественно в некристаллическом (аморфном) состоянии, и известно, что он может применяться как пуццолан при приготовлении гидравлических цементов с добавками [1] Гидравлический цемент представляет собой сухой порошок, который при смешивании с водой затвердевает и превращается в прочную твердую массу, образующую водостойкий продукт.

Известна

также цементная композиция вяжущее, содержащая портландцемент и золу от сжигания рисовой шелухи, содержащей диоксид кремния в аморфном состоянии [3]

Так как известно, что кристаллические

формы диоксида кремния, такие, как кристобалит, тридимит и кварц, вызывают рак легких и другие тяжелые заболевания органов дыхания, федеральные и государственные органы охраны окружающей среды

обеспокоены тем, чтобы при уничтожении рисовой шелухи и рисовой соломы сжиганием не образовывалась зола со значительным количеством кристаллического диоксида кремния. Поэтому на теплоэлектроцентралях

используются промышленные печи различных конструкций, которые не только производят золу из рисовой шелухи (ЗРШ) при эффективном сжигании рисовой шелухи (так что доля несгоревшего углерода в золе

обычно составляет менее 10% по массе), но также производят материал, содержащий преимущественно аморфный или некристаллический диоксид кремния. Гидравлические цементы, смешанные с кремнистой ЗРШ, в

которых доля портландцемента составляет 20-30% по массе и доля золы составляет 70-80% по массе, описаны в [2] Большинство частиц золы в этих смесях, возможно, крупнее 75 микрометров (мкм).

Вяжущее для бетона и строительного раствора, приготовленное из очень тонкой (т. е. со средним размером частиц 1-3 мкм) взвеси ЗРШ, где доля ЗРШ составляет приблизительно 7,5-13% по массе от общей массы портландцемента и золы, описано в [3] Обнаружено, что это вяжущее при затвердевании обладает заметно меньшей проницаемостью для хлоридов. Однако в патенте также указывается, что композиции, содержащие ЗРШ со средним диаметром частиц более 4 мкм, не отличаются низкой проницаемостью и их проницаемость для хлоридов такая же, как у растворов и бетонов, не содержащих ЗРШ. Хотя в патенте заявлены только добавки (т.е. взвеси), однако указано, что ЗРШ со средним диаметром частиц 4 мкм или менее может применяться в виде сухого порошка. Однако из-за сильных поверхностных зарядов, возникающих при очень тонком помоле, порошок легко флокулирует, и попытки добавить такой ЗРШ в сухом виде в бетонную смесь при стандартных способах перемешивания (ASTMC 192) давали негомогенную дисперсию.

Одним аспектом изобретения является создание нового вяжущего для бетона или строительного раствора. Другой аспект способ получения плотного бетона и следующий аспект изобретения создание бетона, полученного путем смешивания вяжущего, содержащего портландцемент, и золы от сжигания зерновых культур.

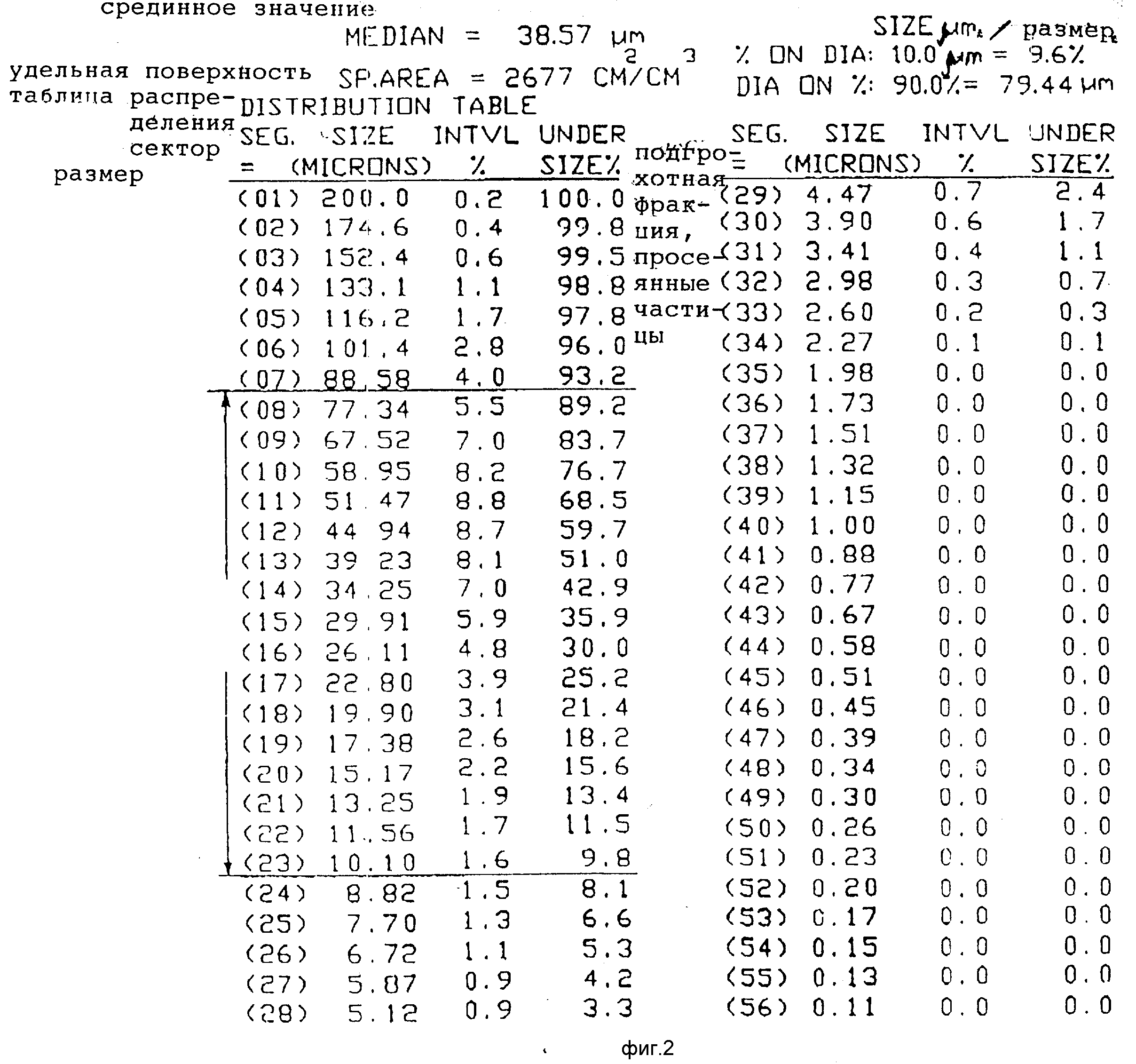

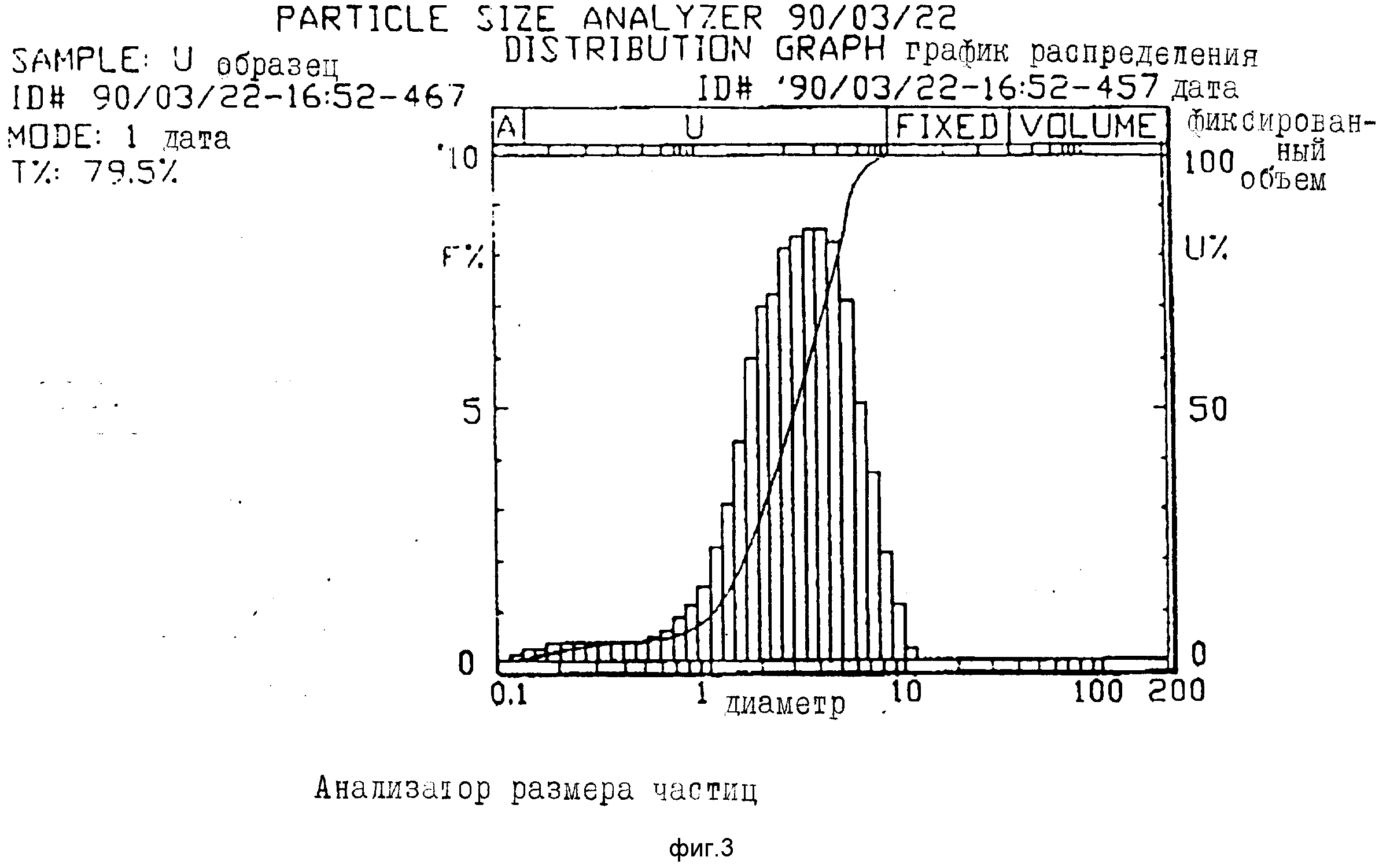

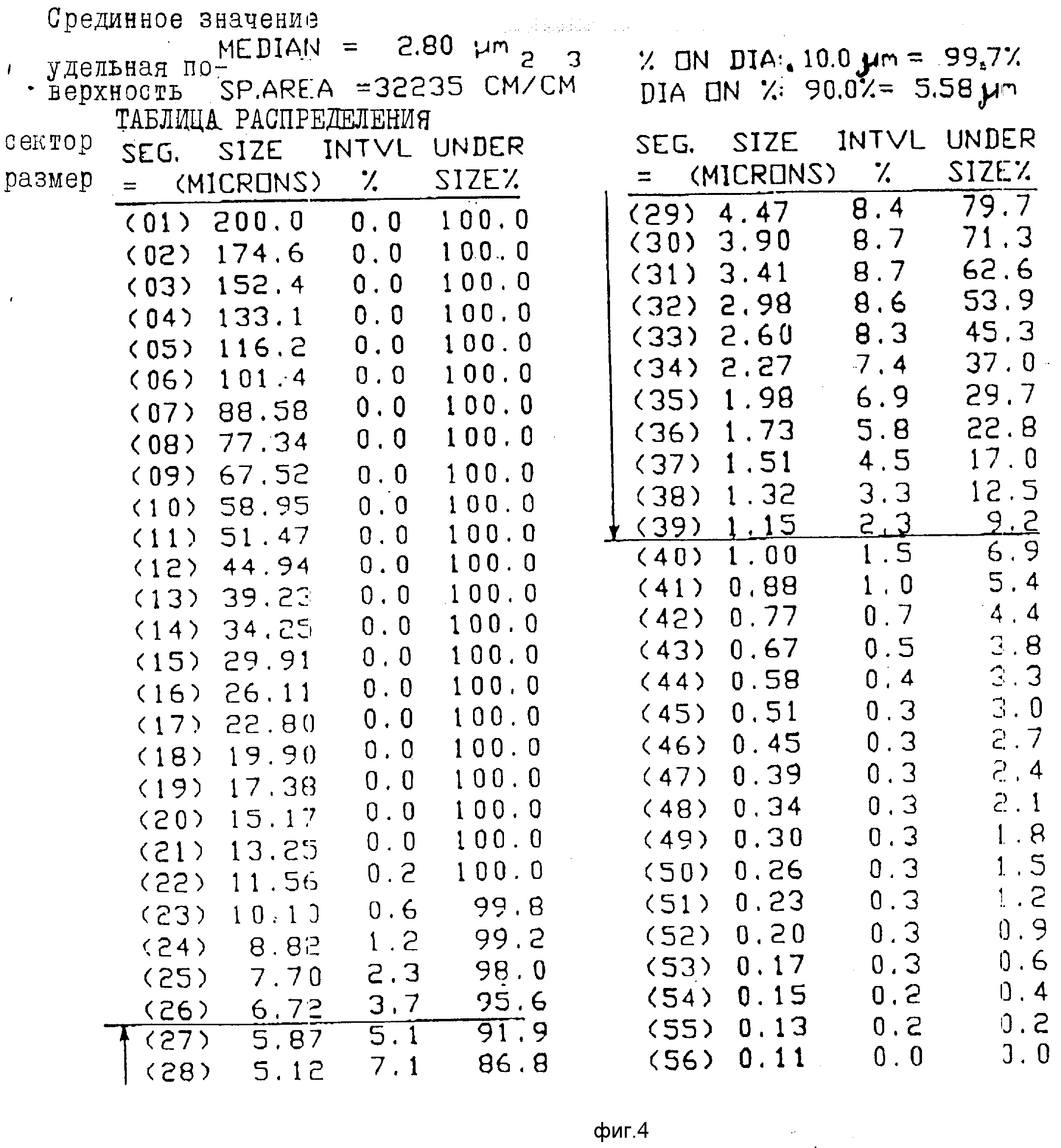

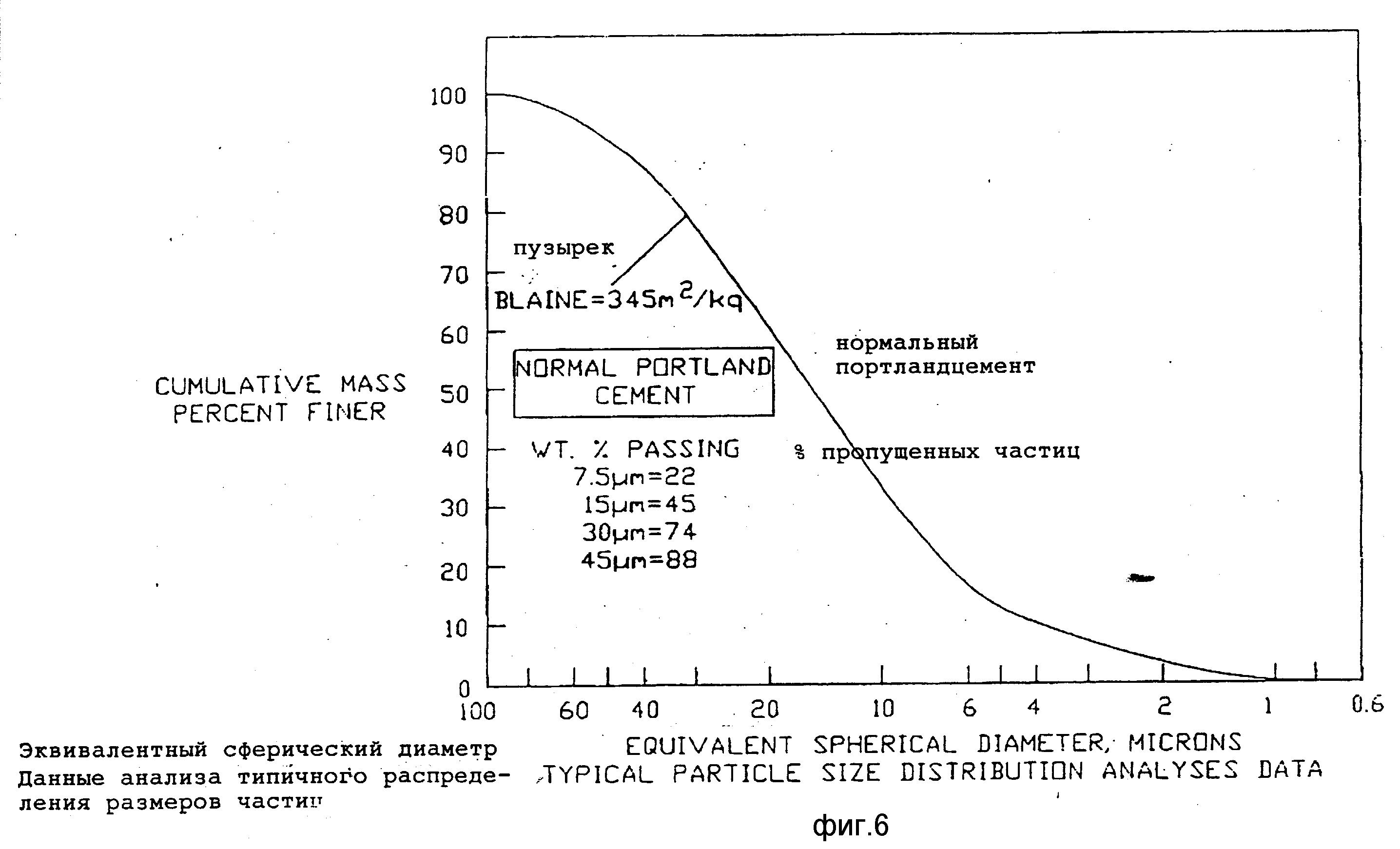

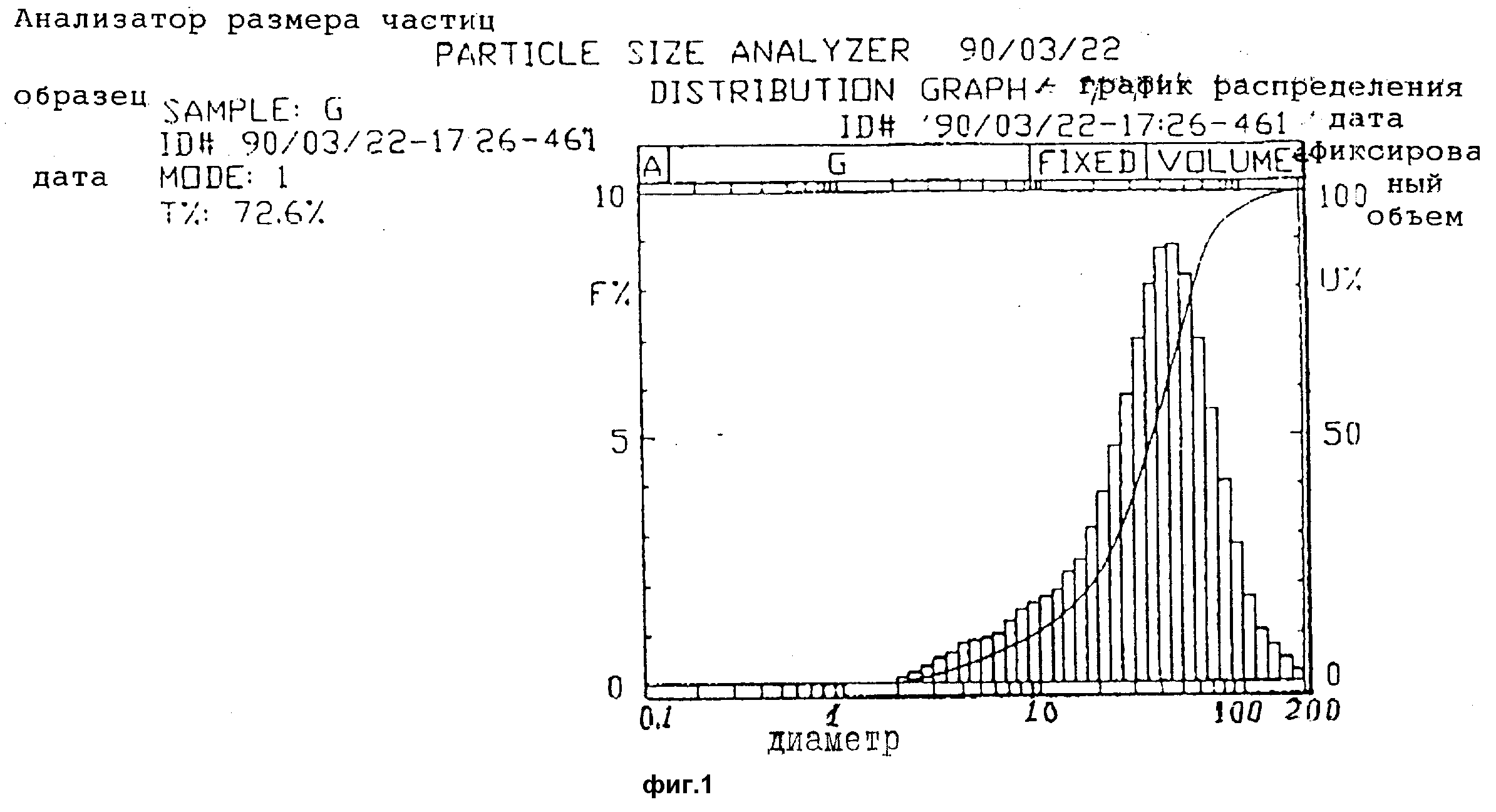

На фиг. 1 и 2 представлены данные анализа распределения частиц молотой ЗРШ по размерам в виде диаграммы и таблицы; на фиг. 3 и 4 диаграмма и таблица данных анализа распределения частиц по размерам при очень тонком помоле ЗРШ; на фиг. 5 схема стандартного аппарата для определения проницаемости для хлоридов; на фиг. 6 в графической форме показаны данные анализы распределения по размерам частиц обычного портландцемента (I тип портландцемента, ASTM C 150).

В изобретении описано применение кремнистой золы, полученной после сжигания отходов зерновых, таких, как рисовая шелуха (также называющаяся рисовой пленкой), в качестве минеральной добавки при изготовлении цементных продуктов.

Согласно отчету комитета RJLEM73-SBC (Jour. of Structures and Materials, January 1988, стр. 89), термин "минеральная добавка" применяется для неорганических веществ, как естественных веществ, так и побочных продуктов производства, доля которых в цементе составляет 5% или более по массе. Минеральные добавки могут вводиться при составлении смесей и размалываться вместе с портландцементом или добавляться прямо в бетон перед или во время размешивания.

Верхний предел минеральных добавок в цементных композициях изобретения определяется ASTM standard specification C595 для гидравлических цементов с добавками: Тип I (PM) и Тип IP. Тип I (PM) является пуццолановым портландцементом, изготовленным либо путем совместного помола цементного клинкера с пуццоланом, либо путем смешивания портландцемента с мелкораздробленным пуццоланом, в котором доля пуццолана по массе составляет 15 40% от пуццоланового портландцемента.

Уменьшение проницаемости бетона.

Кремнистая зола рисовой шелухи, применявшаяся в изобретении, в общем относится к "высокопуццолановому типу", как описано в отчете PIIEM 73-SBC. Согласно этому отчету, управляемое сжигание рисовой шелухи дает клеточный продукт с большой площадью поверхности и диоксидом кремния преимущественно в аморфном состоянии, двумя факторами, определяющими высокую пуццоланистость. Однако зола рисовой шелухи, которая относительно менее аморфна, такая, как ЗРШ N 3 (см. табл. 1), может также использоваться в этом изобретении.

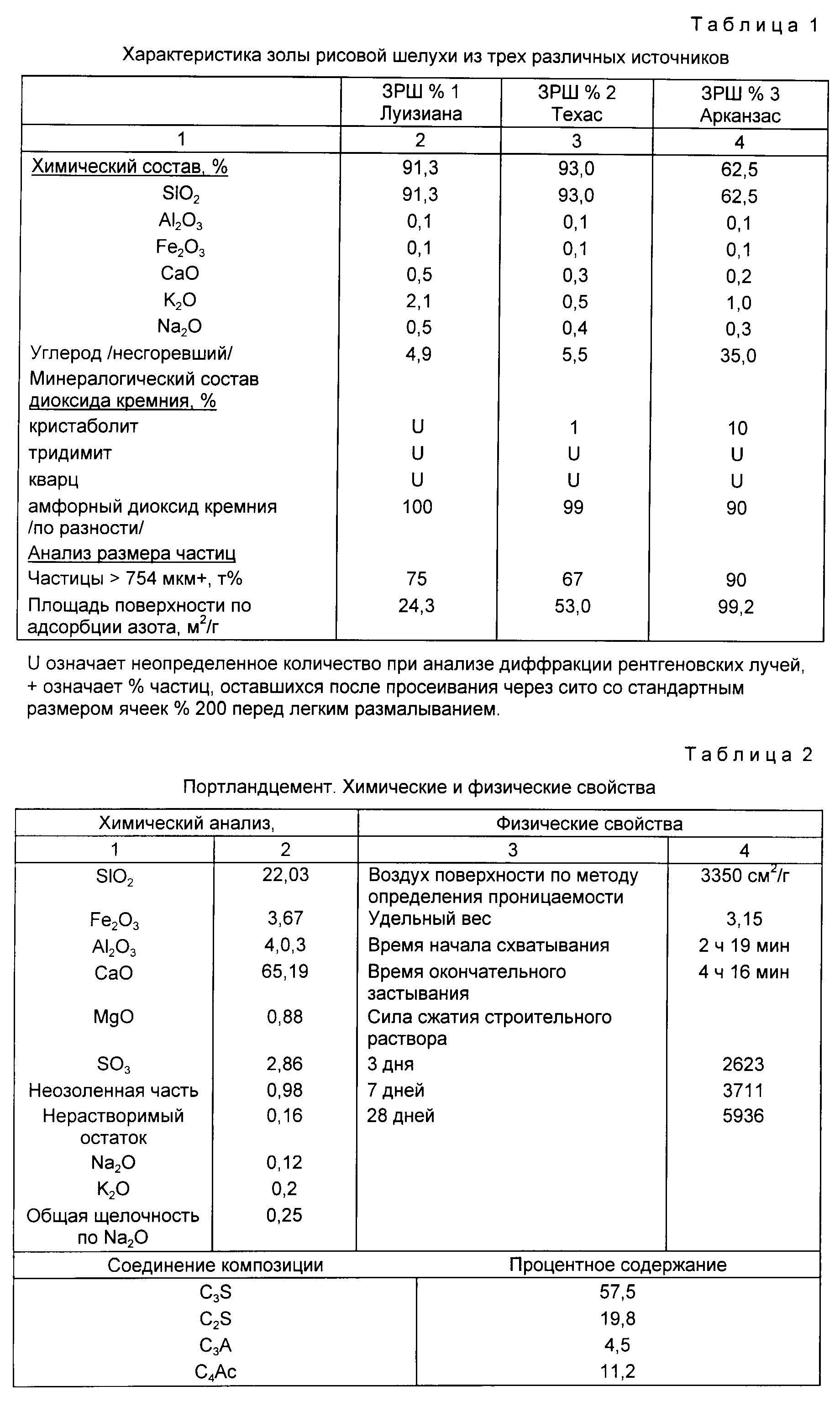

Пробы ЗРШ были взяты наугад из сжигающих рис различных конструкций, расположенных в 3 разных штатах США (см. табл. 1). В двух видах золы, а именно ЗРШ N 1 и ЗРШ N 2, содержалось 4,9 и 5,5% углерода соответственно. В ЗРШ N 3 обнаружено 35% углерода. Анализом дифракции рентгеновских лучей установлено, что в ЗРШ N 1 и ЗРШ N 2 соответственно 100% и 99% диоксида кремния находится в аморфном состоянии. Количественным анализом дифракции рентгеновских лучей установлено, что в ЗРШ N 3 90% диоксида кремния в аморфном состоянии, а остальные в виде кристобалита.

В табл. 1 показан также размер частиц (т.е. эффективный диаметр) в золе из трех источников. Нужно отметить, что, хотя основная масса частиц в каждом

виде зовы крупнее 75 мкм (67-90%

частиц задерживаются ситом со стандартными ячейками N 200), клеточный характер частиц (как показано на типичной сканирующей электронной микрофотографии,

представленной в патенте [2] очевиден, судя по

очень высоким показателям B.E.T. площади поверхности (24,3-99,2), установленным методом адсорбции азота Monosorb Apparatus, Quantachrome Corp. ). Все

три вида золы, представленные в табл.1,

соответствовали по содержанию диоксида кремния, описанному в патенте [2] который охватывает золу (образующуюся из сельскохозяйственных продуктов), содержащую

49-98% диоксида кремния в аморфной форме

(остальное составляет главным образом несгоревший углерод) и обладающую показателями площади поверхности по адсорбции азота 10 100 м2/г B.E.T.

Портландцементы с добавками приготавливались

путем смешивания 20-30% массовых долей портландцемента типа 1 (соответствующего стандарту ASTM C 150 specification и 70-80% одного из трех видов золы,

представленных в табл.1, после легкого

размалывания золы в лабораторной шаровой мельнице в течение 15 мин. В результате получались гидравлические цементы с удовлетворительными показателями застывания

и прочности, подтверждающими данные

патента [2]

Цементы с добавками получаются либо при одновременном размалывании подходящей добавки с клинкером портландцемента, либо при смешивании

портландцемента с мелкоразмолотой добавкой.

Хотя мелкий помол золы перед приготовлением цемента с добавками не является необходимым для увеличения площади поверхности и реакционной способности,

легкое размалывание для растирания очень крупных

частиц (т.е. частиц со соседним диаметром больше 75 мкм) считается полезным для получения более гомогенной смеси шлакопортландцемента. Это не является

необходимым для цементов с добавками, полученных

при совместном размалывании. Если не было других показаний, зола, использовавшаяся в изобретении и описанная ниже, слегка размалывалась так, что при

мокром грохочении на сите с ячейками N 200

оставалось приблизительно 10% золы (т.е. после легкого размалывания около 10% частиц все еще были больше 75 мкм, но 90% становились мельче 75 мкм). Данные

анализа типичного размера частиц в слегка

размолотом образце ЗРШ N 1 (обозначаемого также как образец G) представлены на фиг.1 и 2. Эти данные показывают, что 89,3% частиц размером менее 77 мкм и

только 9,7% частиц размером менее 20 мкм. Это

значит, что размеры 80% частиц находятся в пределах 10-77 мкм. Анализ размеров частиц, представленный на фиг. 1-4, 6, проведен при помощи аппарата Horiba

(модель LA-500), регистрирующего отражение

лазерного луча от распыленного образца.

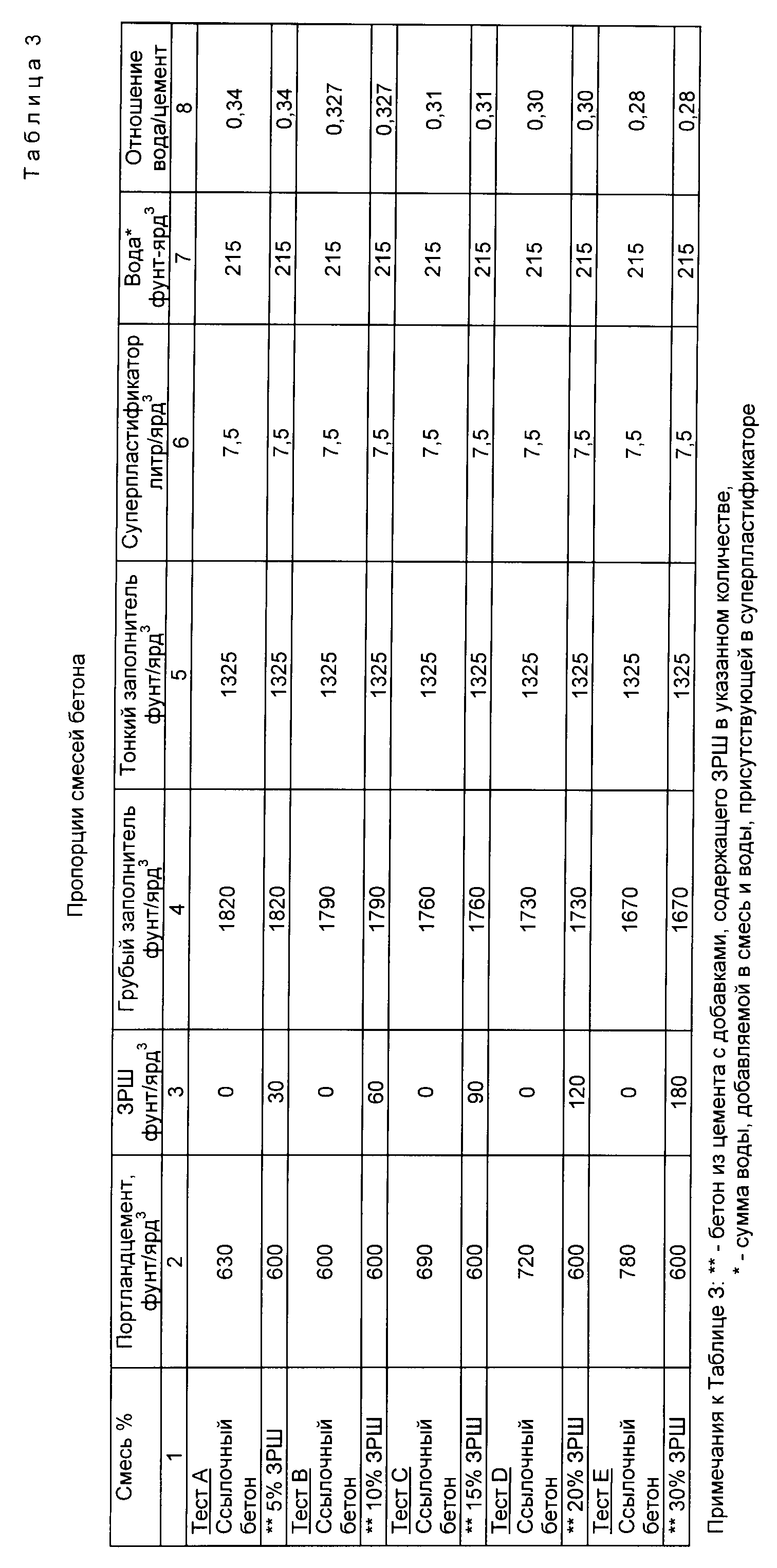

Химические и физические характеристики нормального портландцемента, отвечающего требованиям ASTM C 150 к портландцементу типа 1, который использовался в экспериментах, описанных в изобретении, представлены в табл. 2. Дробленый известняк из района залива Сан-Франциско (максимальный размер 1/2 дюйма) применялся как грубый заполнитель, а кварцитный песок с 3,0 модулем крупности использовался как тонкий заполнитель для приготовления бетонных смесей изобретения. Термин "композиция гидравлического цемента" употребляется здесь для обозначения любой композиции, содержащей цемент, воду и мелкий или грубый заполнитель, которая застывает и превращается в прочную монолитную массу. Термин "цементный продукт" относится к любому застывшему продукту, кроме цементной пасты, образовавшемуся в результате гидратации гидравлического цемента, и включает застывшие бетоны и строительные растворы. Продукт, обозначаемый здесь как строительный раствор, является любым цементным продуктом, получающимся при смешивании цемента, тонкого заполнителя и воды, бетонный продукт является любым цементным продуктом, получающимся при смешивании цемента, тонкого заполнителя и грубого заполнителя с водой.

Для долговечности в условиях суровой окружающей среды Американский институт бетона (Комитет ACI 201 по долговечности) рекомендует использовать бетон с соотношением воды к цементу менее 0,4. Так как современная строительная практика, например нагнетание бетона насосом или применение высокоармированных конструкций, требует большой подвижности свежего бетона, сочетание низкого соотношения вода/цемент и большой подвижности (около 6-10 дюймов осадки) обычно достигается включением суперпластифицирующей добавки (т. е. высокоэффективный влагопоглотитель класса, отвечающий стандарту ASTM C 494 Specification).

Продаваемый суперпластификатор нафталин-сульфонатного типа применялся во всех описанных здесь бетонах. Суперпластификатор применялся в виде водного раствора, содержащего 40% плотных веществ (по массе).

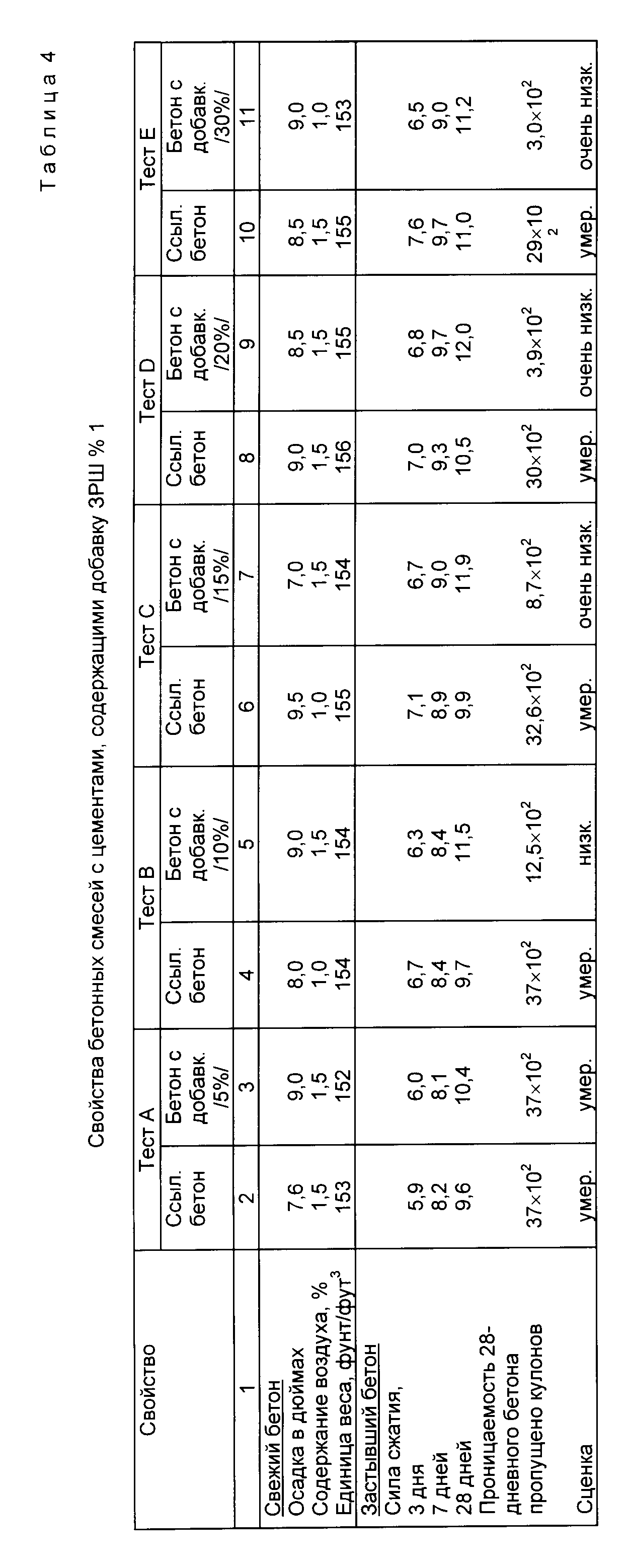

Были определены пропорции компонентов для высокопрочных суперпластифицированных бетонных смесей с 8-10 дюймами осадки и 9000-11000 psi диапазоном сжатия (сила сжатия на 28-й день). Лабораторные испытания показали, что для достижения примерно 9000 psi на 28-й день необходимы максимальное соотношение воды к цементу 0,34 и минимальное содержание цемента 530 фунтов на кубический ярд. Подобным образом, чтобы получить к 28-му дню силу сжатия около 11 000 psi, необходимы соотношение воды к цементу 0,28 и содержание цемента 780 фунтов/ярд3. Были разработаны 3 смеси промежуточного состава с содержанием цемента 660, 690 и 720 фунт/ярд3 и соотношением вода/цемент 0,327, 0,31 и 0,30 соответственно. Свойства этих пяти портландцементных бетонных смесей были сопоставлены с соответствующими бетонными смесями, приготовленными из портландцементов с добавками, содержащих 5% 10% 15% 20% и 30% ЗРШ соответственно. В каждом случае использовалось одинаковое количество суперпластификатора (7,5 л на кубический ярд бетона), поэтому осадка варьировала от 7 до 10 дюймов. Пропорции компонентов для каждой из пяти ссылочных бетонных смесей, так же как для соответствующих смесей, содержащих цемент с добавками 5-10% ЗРШ N 1 (т.е. тесты A-E), представлены в табл. 3.

Стандартные проверочные методики ASTM, данные в ASTM C 192 и C 39, использовались для испытаний на перемешивание (за исключением бетонной смеси с ШРШ-V, как описано ниже, в примере 7), заливку, твердение и определения свойств бетонных смесей. Для определения силы сжатия на 3, 7 и 28-й дни использовали тройные образцы цилиндрической формы, размерами 4x8 дюймов. Образцы бетона 4x8 дюймов после твердения в стандартных условиях в течение 28 дней использовались также для определения проницаемости для ионов хлора по методу AASHTO T-227, который является в настоящее время обычно применяемым тестом для оценки общей прочности бетона.

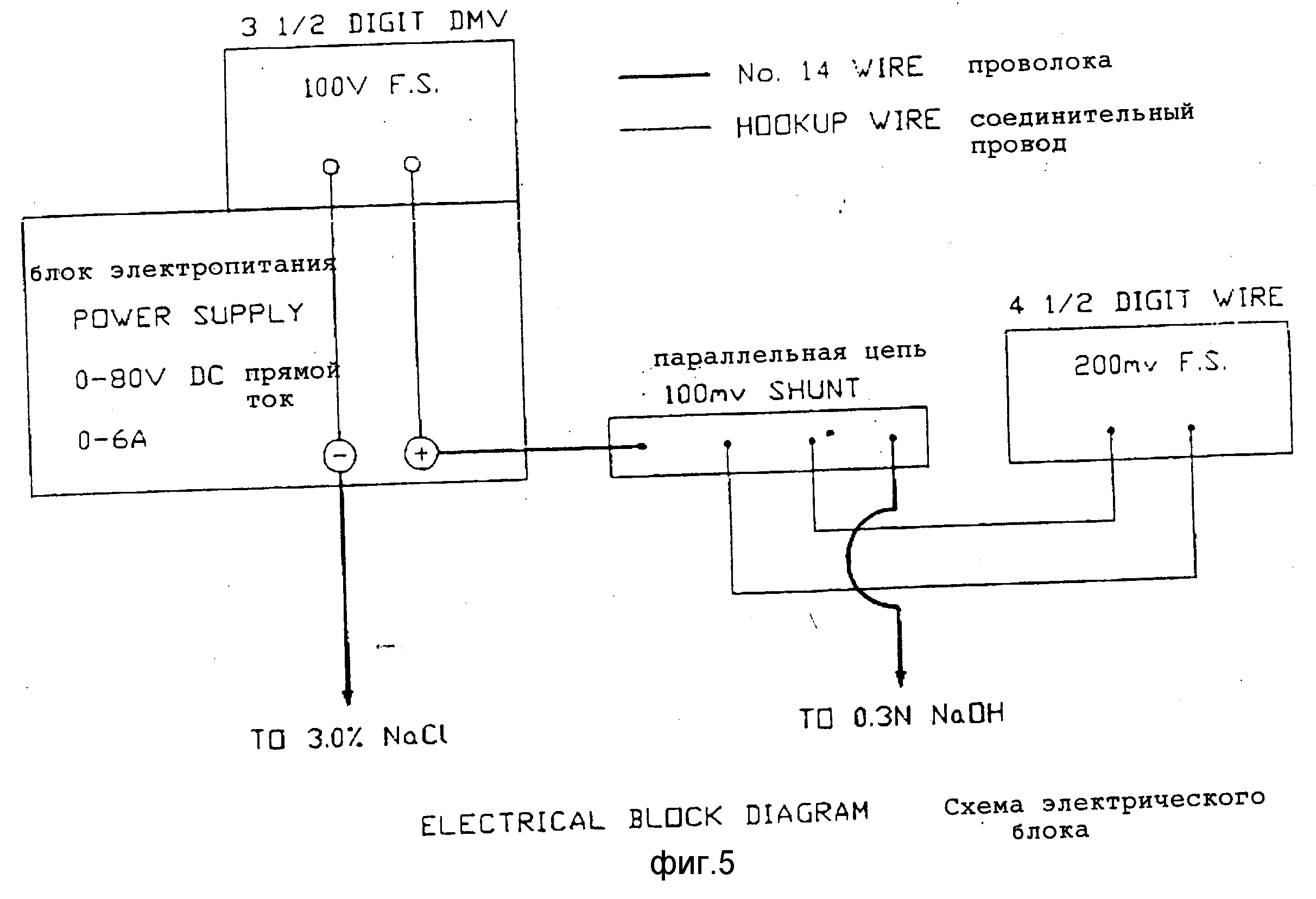

Общепринято, что проницаемость бетона для воды является самым важным качеством, которое определяет устойчивость к большинству процессов разрушения бетона, таким, как растрескивание при повторных замораживаниях и оттаивании, разъедание серной кислотой и щелочными скоплениями и коррозия арматурной стали. Тесты на проницаемость для воды очень громоздкие и требуют много времени, тогда как тест на проницаемость для хлоридов по методикам AASHTO T-277 является довольно простым и быстрым. Имеется хорошая корреляция между результатами тестов на проницаемость для хлоридов и для воды (т.е. если у продукта снижена проницаемость для хлоридов, то у него также будет снижена проницаемость для воды). Тест AASHTO T-277, основанный на работе Dwhiting из Ассоциации портландцемента (Отчет FHWA N RD-81/119, август 1981 г), заключается в определении количества электричества, проходящего через бетонный диск диаметром 4 дюйма и толщиной 2 дюйма. Один конец испытуемого образца погружается в 3% раствор NaCl (фиг. 5), а другой в 0,3N раствор NaOH. Ускорить движение ионов хлора через образец можно подключив постоянный ток напряжением 60 В. Предполагается, что полный заряд, измеренный через 6 ч, отражает проницаемость бетона для хлоридов.

В этом тесте бетоны, которые пропускают более 4000 кулонов, расцениваются как высокопроницаемые; те, которые пропускают более 2000 кулонов, но менее 4000, расцениваются как умеренно-проницаемые; те, которые пропускают более 1000 кулонов, но менее 2000, считаются малопроницаемыми; и те, которые пропускают менее 1000 кулонов, считаются очень малопроницаемыми (отчет FHWA N RD-81/119, август 1981 г. с.127). Бетоны из обычного портландцемента при испытаниях проницаемости для хлоридов по AASHTO T-277 тесту пропускают пускают 9000-12000 кулонов. Тест на проницаемость, применявшийся в патенте США N 4829107, был модификацией теста AASHTO T-277 на проницаемость. К сожалению, результаты теста на проницаемость, данные в патенте [2] Киндтом, приведены в омах и, так как в патенте N 4829107 нет полного объяснения использованных методов испытания, невозможно перевести их в кулоны и поэтому точно сопоставить результаты испытаний на проницаемость из патента [2] с результатами, полученными в изобретении и описанными ниже.

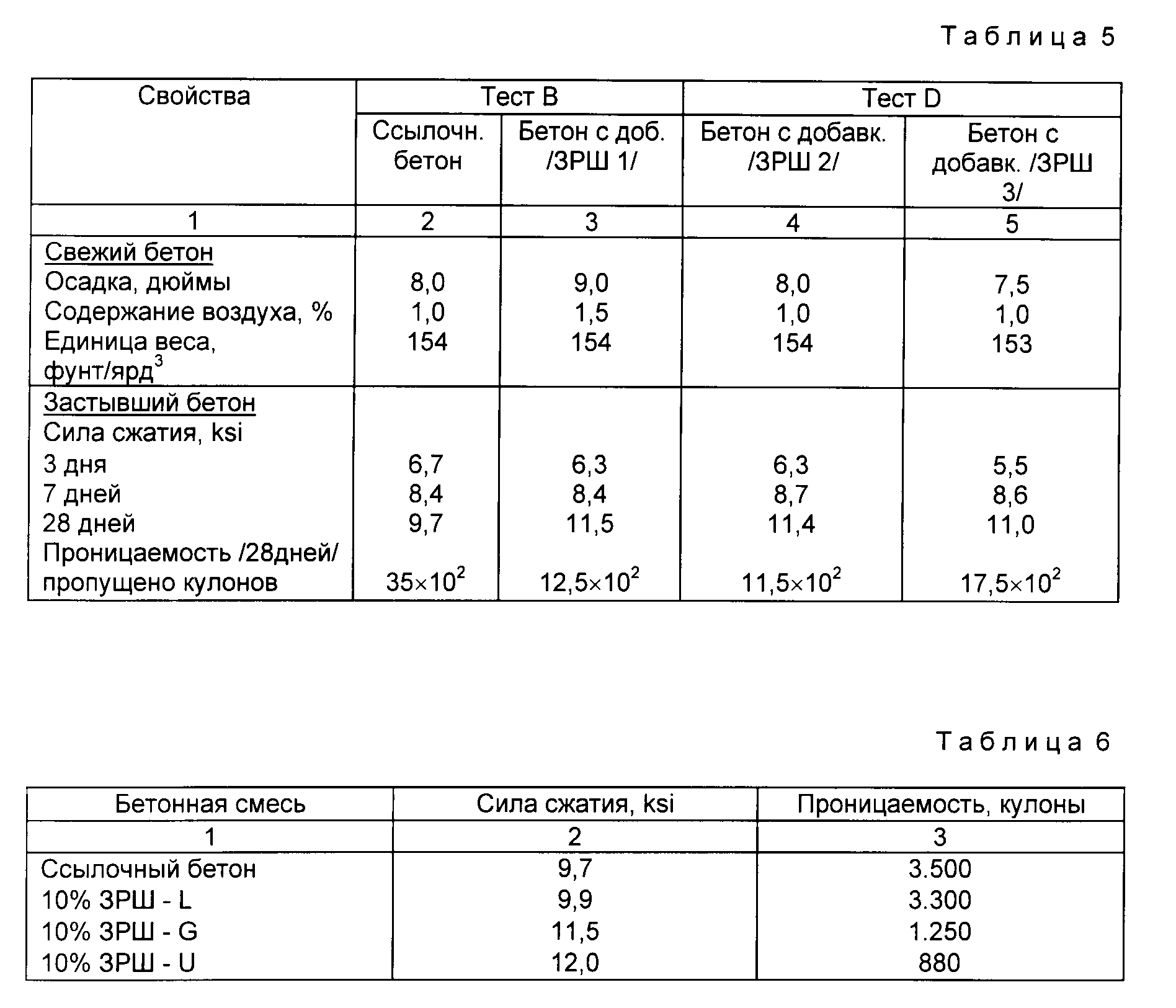

Свойства бетонных смесей по тестам A-E (см. табл. 3) с применением материалов и методов, описанных выше, суммированы в табл.4. Данные тестов на силу сжатия и проницаемость являются средними показателями измерений трех образцов. Свойства свежего бетона и сила сжатия затвердевшего бетона были такими, как ожидалось. Например, в цементах с добавками при замещении в пределах 5-30% ЗРШ сила сжатия на 3-й и 7-й дни существенно не отличалась от ссылочных бетонов, однако к 28-му дню сила имела тенденцию к некоторому увеличению в результате пуццолановой реакции ЗРШ в период между 7-м и 28-м днями.

В ходе испытаний на проницаемость по методу AASHTO T-277 наблюдалось очень плавное снижение проницаемости бетонов, содержащих цементы с добавками более 5% ЗРШ.

Пример 1. Результаты теста A (см. табл. 4) показывают, что сила сжатия и проницаемость для хлоридов у бетона, изготовленного из цемента с добавкой 5% ЗРШ, до некоторой степени изменены по сравнению с ссылочным бетоном из портландцемента. Однако тест B показывает, что при сравнении ссылочного бетона из портландцемента с бетоном, изготовленным из цемента с добавкой 10% ЗРШ, сила сжатия на 28-й день увеличивается приблизительно на 19% однако проницаемость падает почти до одной трети от проницаемости ссылочного бетона (с 3500 до 1250 кулонов), что улучшает оценку бетона по проницаемости с умеренной до низкой (см. табл. 4).

Пример 2. Тест C показал, что при сравнении со ссылочным бетоном из портландцемента сила сжатия 28-дневного бетона, изготовленного из цемента с добавками, содержащего 15% ЗРШ, повышалась приблизительно на 20% однако проницаемость снижалась почти до одной четверти (с 3260 до 870 кулонов), что улучшало оценку проницаемости с умеренной до очень низкой (см. табл. 4).

Пример 3. Тест D показал, что сила сжатия 28-дневного бетона, изготовленного из цемента с добавками, содержащего 20% ЗРШ, увеличивалась приблизительно на 14% однако проницаемость падала почти до одной восьмой (с 3000 до 390 кулонов), что улучшало оценку проницаемости с умеренной до очень низкой.

Пример 4. Тест E показал, что по сравнению со ссылочным бетоном из портландцемента сила сжатия 28-дневного бетона, изготовленного из цемента с добавками, содержащего 30% ЗРШ, увеличивалась приблизительно на 2% однако проницаемость снижалась почти на порядок (с 2900 до 300 кулонов) (см. табл. 4). Другой тест, сопоставимый с тестами A-E, проводился с бетоном, изготовленным из цемента с добавками, содержащего 40% ЗРШ N 1. Сила сжатия этого бетона через 28 дней составляла 11,1 ksi и проницаемость для хлоридов равнялась 1165 кулонов.

Пример 5. Чтобы удостовериться, что заметное снижение проницаемости бетона в результате применения цементов с добавками, содержащих ЗРШ, не ограничено цементами, содержащими один вид ЗРШ (т.е. ЗРШ N 1), проводились дополнительные испытания цементов с добавками, содержащих ЗРШ N 2 и ЗРШ N 3. С этой целью достаточно было исследовать только одну из смесей, например бетонную смесь, использованную в тесте B табл. 3. Поэтому, используя материалы и пропорции смеси для теста B (табл. 3), для теста F были изготовлены две дополнительные бетонные смеси с цементами, содержащими добавки, содержащими 10% либо ЗРШ N 2, либо ЗРШ N 3. Для того чтобы получить более гомогенный продукт, все три шлака были слегка размолоты до того, что оставалось приблизительно 10% шлака на сите со стандартными ячейками N 200 (75 мкм). (Это значит, что 10% частиц были крупнее 75 мкм и 90% мельче.) Свойства бетона, изготовленного из цемента с добавками, содержащего три различных сорта ЗРШ, сопоставлены в табл. 5. Таблица 5 показывает, что свойства как свежего, так и застывшего бетона, включая проницаемость, незначительно изменялись от замены ЗРШ N 1 на ЗРШ N 2 или ЗРШ N 3. По сравнению со ссылочной бетонной смесью (3500 кулонов), имеющей умеренную проницаемость по оценке согласно рекомендованной методике AASHTO теста, все три цемента с добавками, содержащие 10% ЗРШ различных типов, имели низкие оценки проницаемости (1000-2000 кулонов). Таким образом, благоприятное снижение проницаемости от использования в бетонных смесях цементов с добавками, содержащих небольшой процент ЗРШ, не ограничивается цементами, содержащими ЗРШ N 1; на деле этот благоприятный эффект достигается ЗРШ различных типов с широким диапазоном физико-химических характеристик, включая те, что проявляются у слегка размолотых ЗРШ N 1, ЗРШ N 2 и ЗРШ N 3 (см. табл. 1 композиций с различными ЗРШ). В табл. 5 дано сопоставление свойств бетонов из цементов с добавками, содержащих 10% ЗРШ различных типов.

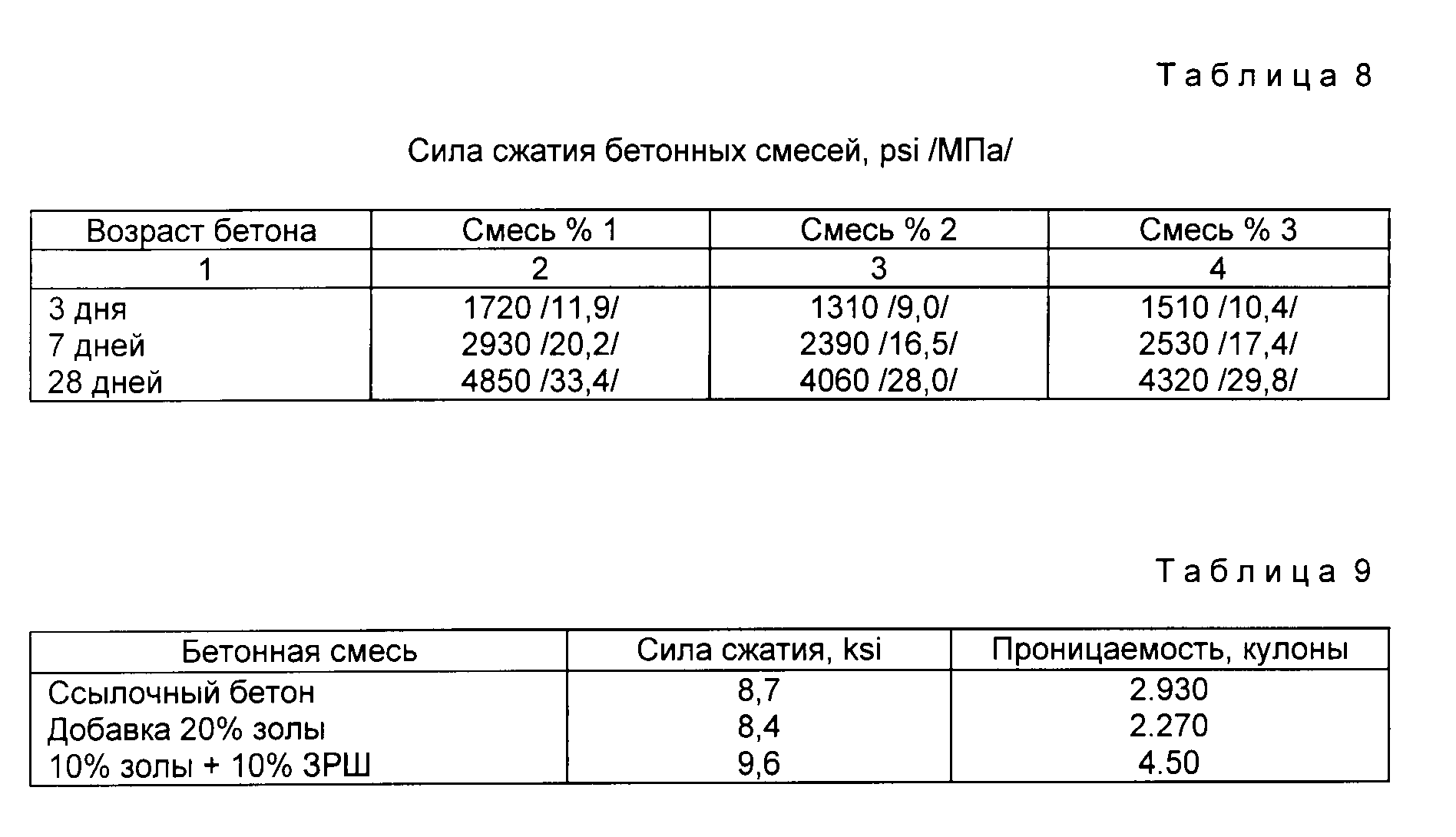

Пример 6. Зола ASTM класса F теперь чаше всего применяется в США в качестве пуццолановой добавки, но известно, что она обладает намного меньшей реакционной способностью, чем аморфная ЗРШ, и требует значительно больше времени, чем 28 дней, для достижения полной прочности и непроницаемости. Этот пример иллюстрирует, как частичная замена золы на ЗРШ может значительно увеличить непроницаемость бетона даже к 28-му дню. Свойства ссылочной бетонной смеси, содержащей 675 фунтов/ярд3 портландцемента, 1500 фунтов/ярд3 мелкого заполнителя, 1600 фунтов/ярд3 грубого заполнителя, 3 л/ярд3 суперпластификатора и 237 фунтов/ярд3 воды, сопоставлены с соответствующими смесями, содержащими 20% зольной добавки от массы цемента (т.е. 135 фунтов/ярд3 золы) или 10% золы класса и 10% ЗРШ N 1 (67,5 фунтов золы класса F и 67,5 фунтов ЗРШ N 1). Вся зола, применявшаяся в этом примере, отвечала требованиям ASTM C 595 к физическим и химическим свойствам золы класса F. Данные тестов силы сжатия и проницаемости на 28-й день приведены в табл. 9.

Эти данные показывают, что использование 20% золы класса F в качестве единственной добавки к бетону не дает значительного изменения силы сжатия и проницаемости на 28-й день. Проницаемость бетона, оцененная по AASHTO тесту, была умеренной как у ссылочного бетона, так и у бетона, содержащего золу без ЗРШ. Тогда как добавление 10% золы и 10% ЗРШ увеличивает силу сжатия только на 10% это уменьшает количество пропущенных кулонов приблизительно до одной седьмой показателя, полученного для бетона, содержащего только золу. Очень низкая оценка, обнаруживающаяся у бетонной смеси, содержащей 10% ЗРШ, даст возможность создать высоконепроницаемые бетоны при помощи смесей золы и ЗРШ, содержащих 10% ЗРШ. Однако, как показано в табл.4, для достижения очень низкой проницаемости при помощи одной ЗРШ необходимо, чтобы ЗРШ составлял около 15% или более массовых долей цемента. Улучшение свойств бетона из портландцемента от добавки 10% ЗРШ (от массы портландцемента ЗРШ) к бетону, содержащему золу в качестве минеральной добавки, можно также получить, если вместо чистого портландцемента использовать пуццолановый портландцемент или цемент типа 1 (PM), содержащие пуццолановые или цементные добавки, как предписано ASTM C 590. Для достижения повышенной силы сжатия и низкой или очень низкой проницаемости нет необходимости использовать чистый портландцемент (ASTM C 150). Такие же результаты можно получить при использовании вместо чистого портландцемента гидравлический цемент с добавками типа пуццоланового портландцемента или типа 1 (PM).

Пример

7. Это пример иллюстрирует

диапазон размеров частиц ЗРШ, охваченный изобретением. Для этого теста использовали ЗРШ N 1 с тремя различными диапазонами размеров частиц, как описано ниже:

(Образец L). В исходном

состоянии 75% частиц во всем образце имели размеры более 70 мкм и площадь поверхности 24,3 м2/a по адсорбции азота B.E.T.

(Образец G). Это был материал, полученный при легком размалывании Образца L, так что 80% частиц оказались в диапазоне 10-77 мкм, при среднем размере частиц 38 мкм (фиг.1). Площадь поверхности B.E.T, по адсорбции азота составляла 25,5 м2/г, что свидетельствует о малом или отсутствующем влиянии легкого размалывания на площадь поверхности. Как установлено выше, большинство описанных тестов (например, тесты A-E) проводилось с этой ЗРШ (т.е. легко смолотой ЗРШ N 1).

(Образец U). Представляет собой ультра-тонкий помол шлака, при котором 80% частиц находятся в диапазоне 1-6 мкм и средний размер частиц составляет приблизительно 3 мкм (фиг.2). Площадь поверхности B.E.T. по адсорбции азота в образце составляет 26,5 м2/г, что снова свидетельствует о малом или отсутствующем влиянии размалывания ЗРШ на площадь поверхности, так как большая часть поверхности остается в клеточной структуре материала. Из-за сильных поверхностных зарядов, возникающих при ультра-тонком помоле, порошок обладает тенденцией к флокуляции. Введение этого шлака в виде сухого порошка в бетонную смесь при стандартном способе перемешивания (ATM С 192) затруднительно, так как этот материал невозможно распределить равномерно. Из-за этого способ перемешивания такого типа бетона, содержащего ЗРШ-U, был модифицирован следующим образом. Сначала из шлака готовили суспензию, используя предназначенную для бетонной смеси воду и суперпластификаторы. К этой суспензии при постоянном перемешивании добавляли портландцемент, тонкий заполнитель и грубый заполнитель.

Бетонные смеси с пропорциями компонентов из теста B (см. табл. 3) готовились с цементами с добавками, содержащими 10% ЗРШ N 1 с частицами трех различных размеров: L, G и U. Полученные данные тестов на силу сжатия и проницаемость 28-дневного бетона представлены в табл. 6.

Эти данные показывают, что использование исходной ЗРШ, содержащей очень крупные частицы (например, образец 1, где 75% частиц крупнее 75 мкм), не дает какого-либо улучшения таких свойств бетона из цемента с добавками, как сила сжатия и непроницаемость. Это может быть результатом отсутствия гомогенного распределения ЗРШ в бетонной смеси. При сравнении со ссылочным бетоном продукты цемента с добавками, содержащие слегка смолотую ЗРШ (образец G) и мелко смолотую ЗРШ (образец U), давали относительно малый прирост силы сжатия (19 и 23% соответственно). Однако они проявляли разительное повышение непроницаемости. Например, количество пропущенных кулонов в тесте AASHTO T-277 уменьшилось до приблизительно одной трети и одной четверти соответственно (т. е. приводя оценку проницаемости с умеренного уровня до низкого или очень низкого). Предполагается, что большая гомогенность бетона, изготовленного из цементов с добавками, содержащих более мелкие частицы ЗРШ, важна для уменьшения проницаемости. Однако, исходя из этих данных, ясно, что для этого нет необходимости в ультра-тонком помоле типа, представленного образцом U. Для большинства практических целей оценки "низкая проницаемость" достаточно для хорошей прочности бетона, и не ожидается, чтобы полевые характеристики бетонов с показателями проницаемости для хлоридов, соответствующими 880 и 1250 кулонам, очень отличались друг от друга.

Типы пуццолановых ЗРШ, применявшихся в этом исследовании, имеют широкий спектр физико-химических характеристик, таких, как площадь поверхности 20-100 м2/г B. E.T, по адсорбции азота, содержание углерода до 33% и диоксида кремния 60 95% 10% которого может быть в кристаллической форме. Так как заданный спектр распределения размеров частиц ЗРШ в цементах с добавками, описанных в тестах A-E и т.п. не очень отличается от обычного портландцемента типа 1 ASTM (фиг. 6), можно ожидать, что диапазон размеров частиц ЗРШ в портландцементе, смолотом вместе с ЗРШ, будет подобен диапазону размеров частиц портландцемента, показанному на фиг. 6. Уникальные свойства цементных продуктов, такие, как показаны в тестах B-F (т.е. обладание низкой или очень низкой проницаемостью в результате введения в цементы с добавками 10 40% ЗРШ), можно получить при использовании шлаков с широким спектром частиц, пока большинство частиц соответствует распределению размеров частиц в диапазоне 10 75 мкм.

Ускорение схватывания бетона.

Схватывание бетонных смесей, содержащих золу, ускоряется добавкой ЗРШ.

Пример 8. Для создания ссылочного (контрольного) бетона использовали ли обычный портландцемент типа 1 ASTM, кварцитный песок (3,0 модуль крупности) и раздробленный известняк с максимальным размером кусочков 1/2 дюйма (12 мм). Пуццоланы, применявшиеся в испытуемых смесях, включали золу класса F и аморфную золу рисовой шелухи с содержанием 90% диоксида кремния, 5% углерода и площадью поверхности 20 м2/г B.E.T. Шлак был растерт в порошок, содержащий менее 10% частиц размером более 75 мкм.

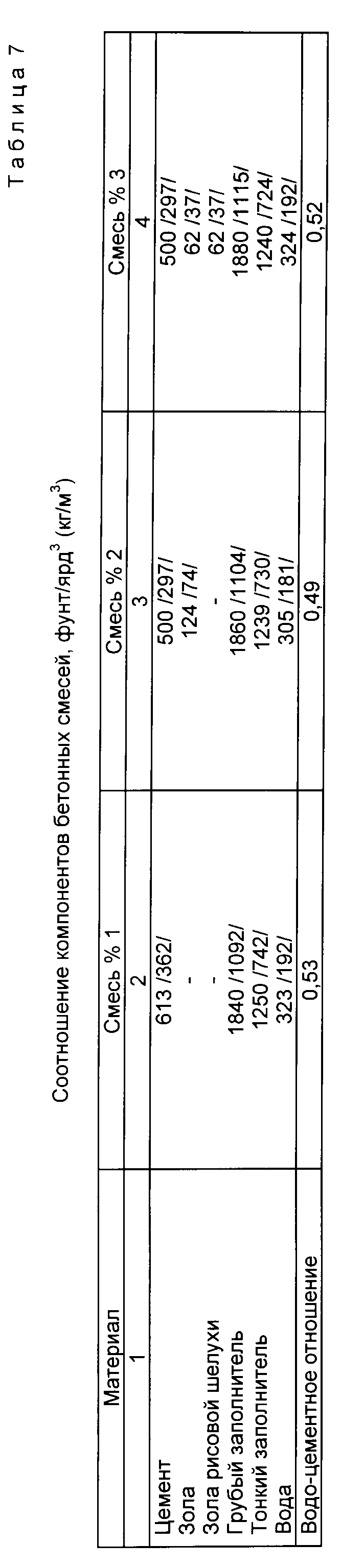

Руководства ACI по составлению бетонных смесей с нормальными массовыми пропорциями использовались для определения пропорций компонентов для бетона с fc 4000 psi (27 МПа) и 5-6 дюймами (125-150 мм) осадки. Пропорции компонентов для контрольной смеси (смесь N 1) представлены в левом столбце табл. 7. Средний столбец табл. 7 (смесь N 2) содержит пропорции компонентов испытуемой смеси, содержащей 20% золы от массы цемента, которая использовалась для частичного замещения цемента. В правом столбце (смесь N 3) показано соотношение компонентов другой испытуемой смеси, которая содержит 10% золы и 10% золы рисовой шелухи, растертой в порошок.

Все эти бетонные смеси были исключительно работоспособны. Свойство золы уменьшать содержание воды очевидно из сравнения с контрольной смесью, так как при равной осадке (6 дюймов или 150 мм) в смеси с золой содержится воды приблизительно на 6% меньше. Возможно благодаря очень большой внутренней поверхности зола рисовой шелухи (смесь N 3) дает меньшую осадку (5 дюймов вместо 6 дюймов) при содержании воды таком же, как в ссылочной смеси, хотя этот бетон оказался более вязким и работоспособным, чем контрольный.

Смешивание, разливка и твердение бетона проверялись стандартными тестами ASTM. Для определения силы сжатия в одном направлении делали цилиндрики 4x8 дюймов (100 x 200 мм) из бетона, которые испытывали на 3-й, 7-й и 28-й дни. Средние показатели силы сжатия, полученные на трех однотипных цилиндриках, представлены в табл. 8.

По сравнению с контролем бетонная смесь, содержащая только золу, на ранних стадиях (3 и 7 дней) дает силу сжатия приблизительно на 20% ниже. Эта разница к 28-му дню несколько уменьшилась (17%), что указывает на медленную пуццолановую реакцию. Это соответствует более ранним наблюдениям многих исследователей. По сравнению со смесью N 2 (содержащей только золу) обнаружено, что сила сжатия бетонов, содержащих золу и золу рисовой шелухи (смесь N 3), была значительно выше во все дни испытаний. Вместо снижения силы сжатия на 17-20% наблюдавшегося у бетонов, содержащих только золу, бетоны из смеси N 3 давали силу сжатия на всех сроках испытания только на 10-12% ниже, чем ссылочный бетон. Поэтому зола рисовой шелухи эффективна для покрытия части потери силы сжатия на ранних стадиях, которую приписывают использованию одной золы в качестве пуццолана.

Промышленное применение.

Из-за свойств ЗРШ, применявшегося в изобретении, повышать непроницаемость и ускорять схватывание у ЗРШ есть возможность стать ценным материалом для производства цемента и бетона. Она может служить пуццолановой добавкой при выпуске портландцементов с добавками или вводиться непосредственно в бетонные смеси как безводная пуццолановая добавка.

Реферат

Изобретение относится к области строительства и может быть использовано для получения вяжущего и изготовления на его основе бетона и раствора. Сущность изобретения: вяжущее для бетона или строительного раствора содержит портландцемент и 5-40% от массы последнего золы от сжигания отходов зерновых культур, содержащей 60-95 мас.% диоксида кремния, в котором аморфная часть составляет не менее 90%, при этом зола содержит частицы размером более 70 мкм в количестве не менее 10%, частицы размером 4-75 мкм не менее 70% и частицы размером не менее 6 мкм по данным лазерного светового рассеяния с удельной поверхностью по адсорбции азота не менее 20 м2/г. При этом в качестве портландцемента могут использовать пуццолановый портландцемент. Используемая зола имеет средний размер частиц 6-38 мкм. Способ получения плотного бетона заключается в перемешивании получаемого вяжущего с мелким и крупным заполнителями и водой с последующим отверждением. Полученный бетон имеет низкую проницаемость для хлоридов и воды. 3 с. и 13 з.п. ф-лы, 9 табл., 6 ил.

Комментарии