Извлечение водорода и азота из аммиачного продувочного газа - RU2545546C2

Код документа: RU2545546C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области синтеза аммиака из кондиционного газа (добавляемого/свежего), содержащего водород и азот. Более подробно, настоящее изобретение раскрывает новый способ и узел для извлечения водорода и азота и, необязательно, аргона из продувочного газа, который отбирают из контура синтеза высокого давления установки для производства аммиака.

Уровень техники

Известный способ для производства аммиака включает каталитическую реакцию кондиционного синтез-газа, содержащего водород (H2) и азот (N2), в контуре синтеза высокого давления (ВД), работающем, как правило, при давлении около 80-300 бар. Кондиционный синтез-газ получают в головной секции, выше по потоку от контура синтеза, конверсией соответствующего углеводородного сырья, такого как природный газ. Например, углеводородное сырье обессеривают, затем подвергают паровой конверсии в установке первичной конверсии, получая первый газообразный продукт, содержащий CO, CO2 и H2 при температуре около 800°C, далее первый газообразный продукт реагирует с воздухом, обогащенным воздухом или кислородом в установке вторичной конверсии или автотермической конверсии (АТК) с получением второго газообразного продукта при температуре около 1000°C, который затем обрабатывают в последовательности единиц оборудования, включая реакторы конверсии CO (шифт конверсии), где CO превращается в диоксид углерода и водород, устройство удаления CO2 и метанатор. Главная компрессорная секция, как правило, с многоступенчатым компрессором, подает кондиционный синтез-газ в контур синтеза ВД.

Способ производства аммиака и способ производства кондиционного синтез-газа для производства аммиака раскрыты, например, в ЕР-А-2022754.

Синтез-газ, подаваемый из головной секции в контур синтеза, называют кондиционным газом, или КГ. Этот газ включает Н2 и N2 в молярном соотношении около 3:1 и небольшое количество, обычно около 1 мол.%, нереагирующих компонентов, обычно называемых “инертные примеси». Инертными примесями являются, главным образом, метан (СН4) и аргон (Ar).

Инертные газы аккумулируются в газе, циркулирующем в контуре синтеза, и их концентрацию регулируют отводом потока продувочного газа из контура. Точку отвода продувочного газа обычно располагают выше по потоку от впуска кондиционного газа, предпочтительно в том месте, где концентрация инертных газов выше. С помощью подобного отвода продувочного газа концентрацию инертных газов регулируют, как правило, в диапазоне от 5 до 20 мол. %.

Продувочный газ обычно повторно используют как топливо благодаря существенному содержанию метана. Однако продувочный газ содержит значительное количество водорода и азота, как правило, от 5 до 10% от общего содержания H2 и N2 в КГ. Считается целесообразным извлечь водородное и азотное содержимое продувочного газа, так как если этого не сделать, придется его компенсировать подачей дополнительного количества относительно дорогого КГ, так же как природного газа и технологического воздуха.

Известным способом извлечения (улавливания) водорода является использование селективной проницаемости на основе мембранной технологии. Узел извлечения водорода (УИВ), включающий одну или более мембранных ступеней, позволяет получить проникающий газ, обогащенный водородом, и газ, истощенный водородом. Однако недостаток систем на основе мембран заключается в том, что обогащенный водородом газ получают при намного более низком давлении, чем давление контура синтеза. По этой причине, как правило, извлеченный газ, обогащенный водородом, повторно вводят в процесс на всасывание первой ступени и/или последующих ступеней компрессора синтез-газа, где его повторно сжимают наряду со свежим кондиционным газом до давления контура. Это означает возрастание нагрузки и энергопотребления компрессора или, другими словами, высокое давление продувочного газа теряется в УИВ. Другим недостатком является то, что проницаемость мембраны селективна в отношении Н2, что означает потерю в процессе содержания N2 в продувочном газе и сброс его в топливную систему установки.

Сущность изобретения

Целью предлагаемого изобретения является извлечение наиболее эффективным способом полезных газообразных компонентов потока продувочного газа, отбираемого из контура синтеза установки для производства аммиака. Таким образом, первой целью изобретения является извлечение водорода (Н2) без увеличения или с небольшим увеличением нагрузки компрессора кондиционного синтез-газа в сравнении с известным уровнем техники, другой целью изобретения является также эффективное извлечение азота (N2) и, необязательно, аргона (Ar) в виде отдельного потока, кроме того, целью изобретения является отвод инертных примесей (главным образом метана) из газа, циркулирующего в контуре, без потерь реагентов Н2 и N2 и увеличение реакционной способности циркулирующего газа и тем самым уменьшение размеров оборудования для синтеза аммиака и энергопотребления компрессора синтез-газа.

Вышеуказанные цели достигаются посредством аммиачной установки для синтеза аммиака из кондиционного газа, содержащего водород и азот, включающей:

контур синтеза, работающий при давлении синтеза, включающий по меньшей мере циркуляционный насос и конвертер синтеза;

продувочную линию, отводящую поток продувочного газа при давлении контура из контура синтеза, причем поток продувочного газа содержит водород и азот плюс метан и/или аргон;

узел извлечения для извлечения части водорода и азота, содержащихся в подаваемом потоке продувочного газа, направляемом в узел извлечения;

причем узел извлечения включает по меньшей мере один теплообменник для охлаждения подаваемого потока продувочного газа и секцию разделения высокого давления, включающую по меньшей мере один фазовый сепаратор высокого давления, работающий при давлении контура, при этом теплообменник(и) и секция разделения выполнены с возможностью:

а) охлаждения потока продувочного газа, подаваемого в узел извлечения, по меньшей мере в канале теплообменника узла извлечения до криогенной температуры, пригодной для обеспечения по меньшей мере частичного ожижения метана и аргона в одном или нескольких фазовом(ых) сепараторе(ах), расположенных ниже по потоку;

б) разделения ожиженной части продувочного газа и извлеченного газообразного потока, содержащего водород и азот при давлении контура, в секции разделения высокого давления; и

в) повторного нагрева извлеченного газообразного потока при давлении контура по меньшей мере в канале теплообменника узла извлечения и отвода полученного таким образом повторно нагретого газообразного потока из узла извлечения при давлении контура и возвращения в контур синтеза при давлении контура.

При этом в предлагаемой установке узел извлечения включает несколько фазовых сепараторов, расположенных последовательно каскадом и включающих по меньшей мере один первый сепаратор высокого давления, образующий секцию разделения высокого давления, и по меньшей мере второй сепаратор, работающий при существенно меньшем давлении, чем давление контура, причем второй и каждый последующий сепаратор выполнены с возможностью приема жидкого продукта из предыдущего сепаратора каскада и узел извлечения выполнен с возможностью отвода извлеченного газообразного потока, содержащего водород и азот, по существу при давлении контура, и по меньшей мере другого газообразного потока, содержащего водород и азот, при более низком давлении.

Также в настоящем изобретении предлагается способ извлечения азота и водорода, содержащихся в продувочном газе контура синтеза аммиака, который отбирают из контура синтеза аммиака и который содержит водород и азот плюс некоторое количество метана и/или аргона, при осуществлении которого:

отводят аммиачный продувочный газ из контура синтеза аммиака при давлении контура;

направляют подаваемый поток продувочного газа в узел извлечения для извлечения по меньшей мере части содержащихся в нем азота и водорода.

Особенностью предлагаемого способа является то, что:

а) подаваемый поток продувочного газа охлаждают до криогенной температуры при достижении частичного ожижения метана и аргона;

б) по меньшей мере один газообразный поток, содержащий водород и азот, отделяют от охлажденного подаваемого потока продувочного газа в нескольких фазовых сепараторах узла извлечения, расположенных последовательно каскадом в узле извлечения и включающих по меньшей мере один первый сепаратор высокого давления, образующий секцию разделения высокого давления, и по меньшей мере второй сепаратор, работающий при давлении существенно более низком, чем давление контура, причем второй и каждый последующий сепаратор принимают жидкий продукт из предыдущего сепаратора каскада и узел извлечения выполнен с возможностью отвода извлеченного газообразного потока, содержащего водород и азот, по существу при давлении контура, и по меньшей мере другого газообразного потока, содержащего водород и азот, при более низком давлении, и

в) упомянутый газообразный поток, содержащий водород и азот, по существу при давлении контура, полученный на стадии (б), повторно нагревают и полученный таким образом повторно нагретый газообразный поток отводят из узла извлечения при давлении контура и возвращают в контур синтеза при давлении контура.

Термин “давление контура” указывает на давление контура, которое можно менять в соответствии с процессом синтеза. Давление контура обычно выше 50 бар; в большинстве случаев оно составляет от 50 до 500 бар и обычно находится в диапазоне от 80 до 300 бар. Как правило, давление составляет около 150 бар. Продувочный газ находится под этим давлением контура, так как его отводят непосредственно из контура синтеза аммиака.

Подаваемым потоком продувочного газа в узел извлечения может быть продувочный газ, отбираемый из контура синтеза или предварительно обработанный, например, для удаления аммиака. В некоторых вариантах осуществления изобретения продувочный газ, отобранный из контура, промывают для удаления раствора аммиака и затем газ, не содержащий аммиак, пропускают через аппарат, предназначенный для удаления воды, такой как молекулярное сито, таким образом, сухой и не содержащий аммиак продувочный газ подают в узел извлечения.

Как указано выше, узел извлечения включает один или несколько фазовых сепараторов. Фазовые сепараторы могут работать при нескольких уровнях давления и/или температуры и соединены последовательно каскадом. Этот каскад включает по меньшей мере первый сепаратор высокого давления, работающий при давлении контура, и по меньшей мере второй сепаратор, работающий при значительно меньшем давлении, чем давление контура. Второй и любой последующий сепаратор последовательности принимает жидкий продукт из предыдущего сепаратора, таким образом, узел извлечения способен отводить извлеченный поток по существу при давлении контура и один или несколько других газообразных потоков при более низких уровнях давления. Водород и азот, извлеченные при более низком давлении, направляют на ступень всасывания компрессора кондиционного синтез-газа или на его промежуточную ступень.

Секция разделения высокого давления (ВД) включает один или несколько фазовых сепараторов, работающих при давлении контура. В некоторых вариантах осуществления изобретения секция разделения высокого давления включает несколько фазовых сепараторов, работающих при разных температурах, а именно, первый фазовый сепаратор, по меньшей мере второй сепаратор, работающий при более низкой температуре, чем первый сепаратор, и, наконец, другие сепараторы, работающие при еще более низких температурах. В этих вариантах осуществления изобретения второй и любой последующий сепаратор секции разделения высокого давления принимает газообразную фазу, отделенную в предыдущем сепараторе секции и охлажденную в промежуточном теплообменнике.

Мультитемпературное устройство секции разделения высокого давления можно сочетать с разделением при разных давлениях. Например, в одном варианте осуществления изобретения узел извлечения включает: первый сепаратор высокого давления, второй сепаратор высокого давления, работающий при более низкой температуре, теплообменник для охлаждения газообразного потока, отделенного в первом сепараторе высокого давления и направленного во второй сепаратор высокого давления, другой сепаратор, работающий при более низком давлении, которое значительно меньше, чем давление контура. Узел извлечения далее способен отводить газообразный поток, содержащий водород и азот, по существу при давлении контура, и по меньшей мере другой газообразный поток, содержащий водород и азот при более низком давлении.

Предпочтительно узел извлечения включает по меньшей мере один расширительный аппарат для расширения жидкого потока, полученного в фазовом сепараторе или фазовых сепараторах, для обеспечения по меньшей мере части общего охлаждения узла извлечения. Таким расширительным аппаратом является, например, предвключенная турбина, детандер или обычный клапан.

Все теплообменники, фазовые сепараторы и расширительные аппараты устройства разделения размещают в холодильной камере.

Предпочтительным вариантом осуществления изобретения для одного или нескольких теплообменников узла извлечения является многоходовой теплообменник. Возможные варианты осуществления изобретения, на которые ссылаются как на неограничивающие примеры, включают пластинчато-ребристый теплообменник, теплообменник змеевикового типа, пластинчатый теплообменник с вытравленными каналами или кожухотрубный теплообменник. Однако можно использовать любой известный тип теплообменника; тип теплообменника не является существенной особенностью настоящего изобретения. За сепаратором высокого давления следуют другие сепараторы, работающие при более низком давлении, все они заключены в холодильную камеру, как описано ниже. Секция разделения высокого давления включает один или несколько разделительных резервуаров, орошаемые масообменные аппараты или обратные холодильники. Один или несколько расширительных аппаратов включает предвключенную турбину, жидкостной детандер, приспособленный к утилизации некоторой механической работы при расширении, или обычный клапан.

Секция разделения высокого давления работает при давлении контура, что соответствует номинальному давлению продувочного газа, отведенного из контура, минус потери давления. По существу рабочее давление фазового сепаратора или сепараторов упомянутой секции представляет собой давление контура минус потери давления из-за удаления аммиака и воды, если они имеют место, и в любом аппарате выше по потоку, например в одном или нескольких теплообменниках. В частности, нет аппарата, специально предусмотренного для снижения давления продувочного газа, подаваемого в узел извлечения. В предпочтительных вариантах осуществления изобретения секция разделения высокого давления работает при давлении, которое составляет по меньшей мере 90% от давления контура.

Извлеченный газообразный поток, содержащий водород и азот, который отводят из узла извлечения при давлении контура, возвращают на всасывание циркуляционного насоса предпочтительно с использованием отдельной линии.

Вышеупомянутую криогенную температуру предпочтительно выбирают таким образом, чтобы сконденсировать менее 50% содержания азота в подаваемом потоке продувочного газа, направляемой в узел извлечения, и более 50% метана и аргона. Например, эта криогенная температура может находиться между 230°C ниже нуля и 130°C ниже нуля, т.е. составлять примерно от 70 до 120К.

Предпочтительном варианте осуществления предлагаемого в настоящем изобретении способа один или несколько жидких потоков, полученных в узле извлечения, расширяют по меньшей мере на стадии расширения для обеспечения по меньшей мере части от общего охлаждения узла извлечения, предпочтительно с помощью расширения потока с утилизацией механической энергии/работы путем сброса давления в турбине или детандере в дополнение к клапану.

Другим аспектом настоящего изобретения является извлечение аргона в виде отдельного потока. Соответственно, узел извлечения включает дистилляционную колонну, приспособленную для приема расширенного потока из нижней части секции разделения высокого давления, например из сепаратора высокого давления или сепаратора с наименьшим давлением, если узел извлечения включает несколько последовательно включенных сепараторов при разных уровнях давления. В этой дистилляционной колонне в качестве верхнего продукта получают пар, обогащенный аргоном, который предпочтительно повторно нагревают в канале теплообменника узла извлечения перед отводом из этого устройства.

Значительным преимуществом предлагаемого изобретения является то, что извлеченные водород и азот получают при давлении, по существу равном давлению питающего потока узла извлечения, т.е. при давлении, близком к давлению контура. Например, предпочтительные варианты осуществления изобретения обеспечивают извлечение водорода и азота при давлении, которое составляет 90% или более от давления контура.

Водород и азот, извлеченные при подобном высоком давлении, можно повторно ввести непосредственно в контур. Предпочтительно в соответствии с предлагаемым изобретением узел извлечения соединен с всасом циркуляционного насоса, точнее продувочный поток отбирают в точке, расположенной ниже по потоку от секции конвертера синтеза и узел извлечения располагают параллельно с регенеративными теплообменниками в контуре синтеза с возвратом извлеченного потока на всасывание циркуляционного насоса, так что это никоим образом не влияет на энергоемкость компрессора синтез-газа. В качестве альтернативы узел извлечения соединяют через циркуляционный насос контура, при этом продувочный газ отбирают на стороне нагнетания циркуляционного насоса, выше по потоку от секции конвертера синтеза, и газообразный поток, содержащий извлеченные водород и азот, повторно вводят в контур синтеза на стороне всасывания циркуляционного насоса, это означает, что потеря давления в узле извлечения по существу равна перепаду давления в циркуляционном насосе. Этот перепад давления, как правило, составляет примерно от 3 до 10 бар в зависимости от выбранной точки отвода.

При необходимости можно использовать небольшой компрессор для повторного сжатия извлеченного потока для ввода в контур, однако расход мощности у этого компрессора невелик.

В результате извлечения Н2 и N2 при давлении контура энергоемкость и пропускная способность компрессора синтез-газа снижаются в сравнении с традиционной установкой с устройством извлечения водорода (УИВ) мембранного типа или без него. Единственным значительным расходом энергии в узле извлечения в соответствии с предлагаемым изобретением является расход энергии на сжатие рециркулирующего потока в циркуляционном насосе контура, если это имеет место.

Другим преимуществом предлагаемого изобретения является более высокая степень извлечения H2 и N2, чем в традиционных системах на основе мембран. Степень извлечения H2 при давлении контура, обеспечиваемая в предлагаемом изобретении, превышает 90% и обычно составляет 97-98% в сравнении с 85-90% в случае УИВ мембранного типа. Степень извлечения N2 при давлении контура обычно выше 50%. Это является очевидным улучшением в сравнении с мембранной УИВ, где более 80% N2, содержащегося в продувке, теряется в процессе и выбрасывается в топливную систему. Следовательно, подачу технологического воздуха в установку вторичной конверсии можно снизить с приближением к стехиометрическому значению.

Следует отметить, что газообразные Н2 и N2, отделенные в сепараторе высокого давления, полностью направляют на всасывание циркуляционного насоса контура. Как указывалось выше, некоторые варианты осуществления изобретения обеспечивают дополнительное извлечение при более низких уровнях давления. Однако примечательной особенностью предлагаемого изобретения является то, что весь пар с верха сепаратора высокого давления подают на всасывание циркуляционного насоса контура.

Другим преимуществом является следующее. Из-за низкого прироста давления (если это имеет место) в компрессоре контура циркуляции целесообразно значительно увеличить долю продувочного газа контура, направляемую в узел извлечения, в сравнении с традиционными схемами контура синтеза, обычно использующими УИВ мембранного типа. Эта возможность увеличения продувочного потока с небольшим увеличением расхода энергии имеет следующие преимущества:

увеличение степени извлечения N2 при высоком давлении;

так как метан легче конденсируется, чем N2 или аргон, увеличение степени отвода продувочного газа, в частности, снижает концентрацию метана в контуре циркулирующего газа, эта особенность в свою очередь улучшает эксплуатационные показатели конвертера синтеза аммиака и контура синтеза в результате улучшения реакционной способности циркулирующего газа, кроме того, можно допустить более высокую концентрацию метана в кондиционном газе;

мощность компрессора синтез-газа ниже, чем в традиционной установке, и ее размер меньше, так как извлеченный поток возвращают на всасывание циркуляционного насоса, и общий расход синтез-газа является минимальным;

расход энергии на установке меньше;

чистый аргон можно отделить от метана в дополнительной колонне и поставлять как альтернативный продукт.

Аспектом предлагаемого изобретения также является способ извлечения водорода и азота из аммиачного продувочного газа и отвода метана для достижения более высокой реакционной способности циркулирующего газа без потерь реагентов - водорода и азота - в соответствии с соответствующими пунктами формулы изобретения.

Предлагаемое изобретение можно использовать как при проектировании новых установок с меньшим по размеру оборудованием для производства синтез-газа, компрессора синтез-газа и воздушного компрессора и оборудования для контура синтеза аммиака, так и при реконструкциях с целью ликвидации узких мест в секции синтеза и компрессоре.

Другим аспектом предлагаемого изобретения является возможность корректировки потока продувки и рабочих условий узла извлечения для регулирования соотношения циркулирующих H2 и N2 в контуре, а также обеспечения средствами для стабилизации состава и работы контура синтеза, компенсации возможных изменений в головной секции установки, например изменения технологического воздушного потока. Предпочтительно расход продувки должен быть таков, чтобы циркулирующий газ контура имел значительно меньшую концентрацию инертных примесей, таких как СН4 и Ar, и по существу исключал потери реагентов H2 и N2.

Предлагаемое изобретение далее будет объяснено с помощью следующих описаний предпочтительных и неограничивающих вариантов осуществления изобретения.

Краткое описание чертежей

На фиг. 1 показана схема установки для синтеза аммиака, особенностью которой является извлечение водорода и азота из продувочного газа в узле извлечения при единственном давлении.

На фиг. 2 показана схема установки с извлечением при нескольких давлениях в соответствии с вариантом осуществления изобретения.

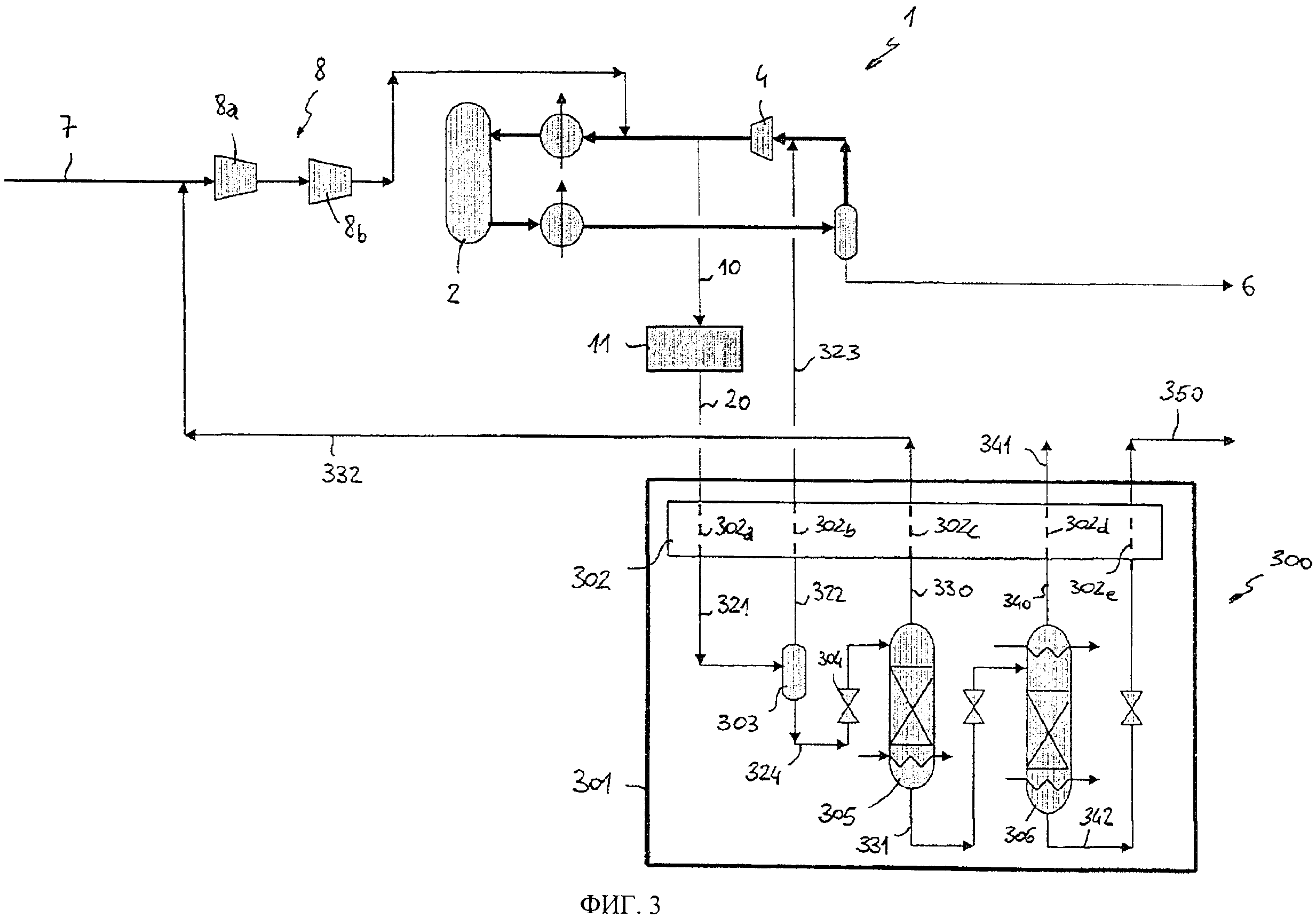

Фиг. 3 относится к варианту осуществления изобретения, обеспечивающему извлечение аргона в виде отдельного потока.

Фиг. 4 показывает установку на фиг. 1, в которой узел извлечения включает орошаемый аппарат массопередачи.

Фиг. 5 показывает установку на фиг. 1, в которой узел извлечения включает обратный холодильник.

На фиг. 6 показана схема установки, в которой отделение инертных примесей происходит при разных уровнях температур, в соответствии с вариантом осуществления изобретения.

Фиг. 7 и 8 раскрывают две возможные схемы узла извлечения в соответствии с предлагаемым изобретением.

Осуществление изобретения

На фиг. 1, для начала, показаны общие принципы работы установки для синтеза аммиака из кондиционного синтез-газа, содержащего водород и азот, а далее будут описаны конкретные примеры осуществления настоящего изобретения. Такая установка включает контур 1 синтеза, работающий при давлении контура, обычно при высоком давлении, таком как 150 бар или более. Контур 1 в общем включает конвертер 2, теплообменники 3, циркуляционный насос 4 и сепаратор 5, поставляющий продуктовый аммиак 6. В контур подают кондиционный газ 7 посредством главного компрессорного устройства 8.

Кондиционный газ 7 получают в головной секции установки, например, конверсией соответствующего углеводородного источника при давлении, значительно меньшем, чем давление контура 1. Главное компрессорное устройство 8 повышает давление кондиционного газа, поставляемого головной секцией, до уровня давления контура. Компрессорное устройство 8 обычно представляет собой многоступенчатое устройство; на чертеже показаны две ступени 8а и 8b. Циркуляционный насос 4 преодолевает потери давления в контуре 1, включая потери давления в конвертере 2, теплообменниках 3 и т.п., которые обычно составляют несколько бар.

Кондиционный газ 7 содержит некоторые компоненты, которые являются инертными в реакции синтеза аммиака и поэтому называются “инертными газами”. Инертные газы состоят, главным образом, из метана и/или аргона. Накопление инертных газов в контуре 1 отрицательно влияет на эффективность. Чтобы избежать этого накопления, из контура 1 отводят соответствующее количество продувочного газа. В примере на фиг. 1 аммиачный продувочный газ 10 отводят из контура 1 синтеза в точке, находящейся ниже по потоку от циркуляционного газового насоса 4 контура. Давление продувочного газа 10 по существу представляет собой давление контура.

Продувочный газ 10 содержит некоторое количество аммиака, который предпочтительно извлекают. Соответственно, газ 10 вначале обрабатывают в секции 11, включающей промывное устройство 12, где газ промывают водой для удаления аммиака, который извлекают в виде раствора 13. Газ 14, не содержащий аммиака, затем сушат, используя соответствующий аппарат, такой как адсорбент 15 в виде молекулярного сита. Сухой продувочный газ 20, не содержащий аммиака, затем подают в узел 100 криогенного извлечения.

Давление сухого газа 20, не содержащего аммиака, все еще по существу равно давлению контура. Давление потока 20, разумеется, несколько ниже, чем давление контура из-за потерь в аппаратах 12 и 15; обычно давление потока 20 на 0,3-3 бар ниже давления контура в точке, откуда отбирают продувку 10. Температура потока 20 обычно составляет от -30°C до +40°C (от 243 до 313 К).

Узел 100 криогенного извлечения включает изолированную холодильную камеру 101, многоходовой теплообменник 102, сепаратор 103 газ-жидкость высокого давления и расширительный аппарат 104. Расширительным аппаратом 104 может быть детандер или клапан, понижающий давление.

Продувочный газ 20, входящий в узел 100, охлаждается в канале 102а вышеупомянутого теплообменника 102 до температуры, необходимой для конденсации по меньшей мере 50% аргона и метана. Предпочтительно эту температуру выбирают таким образом, чтобы сконденсировать менее 50% содержания азота и более 50% содержания аргона и метана в потоке 20. В общем случае соответствующая температура может находиться в диапазоне от -150°C до -200°C.

После пропуска через теплообменник 102 получают охлажденный в криогенных условиях поток 121. Затем этот охлажденный поток 121 направляют в сепаратор 103, где получают паровую фазу 122 и жидкую фазу 124. В примере пар 122, выходящий с верха сепаратора 103, повторно нагревают до температуры, близкой к температуре окружающей среды, во втором канале 102b теплообменника 102, получая, таким образом, извлеченный поток 123, содержащий водород и азот при давлении контура с меньшей концентрацией инертных газов, таких как метан и аргон. Давление этого извлеченного потока 123 позволяет осуществить прямой повторный ввод в контур 1, предпочтительно в точке выше по потоку от газового циркуляционного насоса 4 контура.

Давление нижнего жидкого продукта 124 из сепаратора с более высокой концентрацией метана и аргона сбрасывают в расширительном аппарате 104, где он частично испаряется, обеспечивая тем самым снижение температуры. Сброс давления в этом устройстве является существенным, как правило, до давления ниже 10 бар. Затем полученный таким образом частично испаренный поток 125 поступает в третий канал 102с теплообменника 102, в котором он полностью испаряется и повторно нагревается до температуры, близкой к температуре окружающей среды. Поток 126, выходящий из третьего канала 102с, который включает большую часть содержания метана и аргона в продувочном газе, обычно используют как топливный газ.

Следует отметить, что продувочный газ 20 охлаждают теплообменом с паром 122 и расширенным потоком 125. Расширение жидкого потока 124 обеспечивает по меньшей мере часть общего охлаждения, которая необходима для итогового баланса теплообменника 102 для поддержания температуры в сепараторе 103 газ-жидкость. Если охлаждение, обеспечиваемое аппаратом (детандер) 104, является достаточным, то внешнее охлаждение не требуется, хотя подобное охлаждение можно обеспечить при любых условиях, например, с помощью цикла охлаждения азотом.

Расширительным аппаратом 104 могут быть предвключенные клапан или турбина. Использование турбины позволяет также рекуперировать некоторое количество работы при расширении жидкости 124, однако наиболее важно то, что это снижает температуру потока больше, чем расслоение внутри клапана, следовательно, улучшает температурный напор в теплообменнике, что обеспечивает уменьшение требуемой площади обмена и потребности в дальнейшем внешнем охлаждении.

Агрегат, включающий многоходовой теплообменник 102, сепаратор 103 газ-жидкость и аппарат 104, снижающий давление, помещают в изолированную холодильную камеру. Многоходовой теплообменник 102 может иметь любую пригодную конструкцию, как правило, пластинчато-ребристого типа, хотя подобный теплообменник можно заменить на теплообменники змеевикового типа или пластинчатого типа с вытравленными каналами, в частности, для использования при очень высоком давлении, например более 150 бар, в сепараторе газ-жидкость.

Дополнительные варианты осуществления изобретения обеспечивают разделение водорода и азота при разных давлениях с целью достижения более высокой степени извлечения водорода из продувочного газа и, таким образом, снижения потерь водорода в потоке топливного газа.

Как видно из иллюстративного варианта осуществления изобретения на фиг. 2, узел 200 извлечения включает изолированную холодильную камеру 201, многоходовой теплообменник 202 с каналами 202а-202е, высокотемпературный (ВТ) сепаратор 203 газ-жидкость, за которым следуют сепаратор 205 газ-жидкость среднего давления (СД) и сепаратор 206 газ-жидкость низкого давления (НД). Упомянутые сепараторы соединены последовательно с расширительными аппаратами (аппаратами снижения давления/детандерами) 204 между ними, т.е. жидкость с низа сепаратора проходит в следующий сепаратор через соответствующий расширительный аппарат 204.

Продувочный газ 10, удаленный из контура синтеза 1 на стороне нагнетания циркуляционного насоса 4, промывают для удаления паров аммиака и сушат в блоке 11, получая сухой газ 20 без аммиака, как в предыдущем примере. Затем газ 20 охлаждают в первом канале 202а многоходового теплообменника 202, предпочтительно до вышеуказанной температуры, обеспечивающей конденсацию менее 50% содержащегося в нем азота и более 50% аргона и, в частности, метана.

Охлажденный поток 221 направляют в сепаратор 203 ВД и пар 222, выходящий с верха сепаратора ВД, повторно нагревают до температуры, почти равной температуре окружающей среды, во втором канале 202b теплообменника, получая извлеченный поток 223 при давлении контура, который можно снова ввести в контур 1 на стороне всасывания циркуляционного насоса 4.

Давление жидкости 224 с низа сепаратора 203 ВД вначале сбрасывают в расширительном аппарате 204 и затем вводят ее в сепаратор 205 СД в частично испаренном состоянии. Пар 230 из сепаратора 205 СД, содержащий часть водорода, растворенного в его жидком подаваемом потоке, повторно нагревают почти до температуры окружающей среды в третьем канале 202с теплообменника. Полученный таким образом поток 231 СД, обогащенный водородом, затем возвращают в контур 1. Однако, так как давление этого потока значительно ниже, чем давление потока 223 ВД, поток 231 СД направляют обратно на ступень компрессора 8, например, на всасывание второй ступени 8b. Из этой схемы ясно, что давление в сепараторе 205 СД несколько выше, чем давление всасывания на второй ступени 8b.

Давление жидкости с низа сепаратора 205 СД затем сбрасывают в дополнительном расширительном аппарате 204, после чего ее подают в сепаратор 206 НД в частично испаренном состоянии. Пар 240 из сепаратора НД, также содержащий часть водорода, растворенного в его жидком подаваемом потоке, повторно нагревают почти до температуры окружающей среды в канале 202d теплообменника; полученный таким образом поток 241 НД, обогащенный водородом, затем возвращают на ступень сжатия 8, обычно на всасывание первой ступени 8а.

Предпочтительно давление сепаратора 205 СД составляет около 50% от давления сепаратора 203 ВД, и давление сепаратора 206 НД составляет около 25% от давления сепаратора 203 ВД.

Давление жидкости с низа сепаратора 206 НД сбрасывают до давления обычно ниже 10 бар в другом расширительном аппарате 204, в котором она частично испаряется с образованием потока 225. Этот поток 225 затем подают в канал 202е теплообменника, где он полностью испаряется и повторно нагревается почти до температуры окружающей среды, образуя поток 226, который обычно используют как топливный газ.

Любым из расширительных аппаратов 204 может быть клапан или детандеры, такой как жидкостная расширительная турбина. Как показано на схеме с единственным давлением на фиг. 1, частичное испарение, которое имеет место при снижении давления жидкости с низа сепараторов, обычно обеспечивает достаточное охлаждение устройства 200 и поддержание температуры сепараторов газ-жидкость без применения внешнего охлаждения, хотя подобное охлаждение можно обеспечить, например, с помощью цикла охлаждения азотом.

Преимуществом извлечения водорода с использованием разных давлений, как показано на фиг. 2, является более высокая степень извлечения водорода. Например, в вариантах осуществления изобретения с тремя сепараторами 203, 205 и 206 можно достичь степени извлечении H2 больше 98% в сравнении с примерно 95% в варианте с единственным давлением. Можно обеспечить дополнительные ступени промежуточного извлечения водорода, главным образом в случае, когда главный компрессор 8 имеет более двух ступеней сжатия синтез-газа, и в таком случае облегчается повторный ввод при разных давлениях. Возможны также варианты осуществления изобретения с двумя уровнями давлений, обычно лишь при условии обеспечения сепаратором ВД и сепаратором НД и рециркуляции пара из сепаратора НД на всасывание первой ступени 8а компрессора синтез-газа.

Другой вариант осуществления изобретения, показанный на фиг. 3, отличается извлечением аргона в виде отдельного отводного потока.

Узел извлечения 300 включает изолированную холодильную камеру 301, многоходовой теплообменник 302 с каналами 302а-302е, сепаратор 303 газ-жидкость высокого давления (ВД). За сепаратором 303 газ-жидкость следует отпарная колонна 305 с кипятильником и дистилляционная колонна 306. Отпарная колонна 305 и колонна 306 работают при более низком давлении, чем сепаратор 303, между упомянутыми колоннами и ниже по потоку от колонны 306 расположены расширительные аппараты 304.

Продувочный газ 20 после удаления аммиака и сушки в блоке 11, как упоминалось выше, охлаждают в первом канале 302а, полученный поток 321 направляют в сепаратор 303 ВД. Газообразная фаза 322, повторно нагретая в канале 302b, образует извлеченный поток 323 высокого давления, содержащий водород и азот, который можно повторно ввести в контур 1, например, как в предыдущих вариантах осуществления изобретения, на всасывание циркуляционного насоса 4.

Жидкость 324, выходящую с низа сепаратора 303 ВД, в этом варианте осуществления изобретения, давление которой сбросили посредством клапана 304, вводят в верхнюю часть отпарной колонны 305 с кипятильником, с верха которой отводят водород и азот в виде пара 330, а аргон и метан в виде нижнего жидкого потока 331. Пар 330 после повторного нагрева при температуре, близкой к температуре окружающей среды, в третьем канале 302с теплообменника возвращают на всасывание компрессора 8а синтез-газа в виде потока 332.

Жидкий продукт 331 с низа отпарной колонны 305 после дополнительного сброса давления в аппарате 304 вводят в дистилляционную колонну 306. Пар 340 с верха дистилляционной колонны 306 содержит значительное количество аргона. Этот пар 340 повторно нагревают до температуры, близкой к температуре окружающей среды, в четвертом канале 302d теплообменника с образованием повторно нагретого потока 341, содержащего аргон, в виде отдельного отводного потока из устройства 300.

Жидкий продукт 342 с низа колонны 306 с довольно высоким содержанием метана испаряют и повторно нагревают до температуры, близкой к температуре окружающей среды, в пятом канале 302е теплообменника, получая топливный поток 350.

Преимуществом этого варианта осуществления изобретения является отдельное извлечение аргона. Единственная потеря аргона в процессе имеет место в виде загрязнения, содержащегося в побочном метане 350, и небольшого содержания аргона в рециркулирующем потоке 332 низкого давления.

В общем смысле, колонну 306 можно приспособить для приема жидкости с низа сепаратора самого низкого давления в варианте осуществления изобретения с разными давлениями, подобном показанному на фиг. 2. Этим способом из устройства с разными давлениями можно отвести отдельный поток, обогащенный аргоном.

Из-за необходимости повторного кипячения в колонне 305 и дистилляционной колонне 306 требуется дополнительная система охлаждения (не показана). Подобной дополнительной системой охлаждения, как правило, является азотный цикл.

Фиг. 4 иллюстрирует дополнительные возможности осуществления изобретения и по существу является модифицированной версией установки на фиг. 1, обеспечивающей более высокую степень удаления аргона и метана из продувочного газа высокого давления. Эта возможность включает замену сепаратора ВД обратным холодильником 403. Таким образом, устройство 400 включает, в основном, холодильную камеру 401, теплообменник 402, обратный холодильник 403 и расширительный аппарат 404.

Подаваемый поток 20 охлаждают до температуры точки росы или близко к ней в первом канале 402а теплообменника 402. Охлажденный поток 421 затем подают в низ обратного холодильника 403. Этот холодильник включает теплообменник 410, горячая сторона этого теплообменника 410 имеет вертикальные каналы с расширенным пространством для газового потока, так что жидкость, сконденсированная из восходящего потока, может стекать вниз противотоком к подаваемому потоку 421 и выйти из холодильника у его основания в виде сконденсированного потока 424. Подобное устройство обеспечивает наличие многочисленных ступеней массобмена вместо лишь одной ступени в простом сепараторе. Пар 422, выходящий с верха обратного холодильника 403, повторно нагревается до температуры, близкой к температуре окружающей среды, во втором канале 402b теплообменника и образует извлеченный поток 423 высокого давления, который можно снова подать в контур синтеза аммиака на стороне всасывания газового циркуляционного насоса контура.

Давление жидкости 424 с низа обратного холодильника, содержащей аргон, метан и азот, вначале сбрасывают до давления, как правило, ниже 10 бар в расширительном аппарате 404, которым, как в других вариантах осуществления изобретения, может быть клапан или жидкостной детандер. Жидкость 424 испаряется частично, тем самым создавая перепад температуры. Затем частично испарившийся поток 425 входит в холодную сторону обратного холодильника 403, а именно в холодную сторону теплообменника 410. Так как поток 425 испарен, он обеспечивает большую часть или всю потребность в охлаждении, требуемом горячей стороной обратного холодильника.

Затем по существу испаренный поток 426 вводят в третий канал 402с теплообменника, где он полностью испаряется и повторно нагревается до температуры, близкой к температуре окружающей среды, образуя отводной топливный поток 427. Частичное испарение, которое имеет место в предвключенном клапане или турбине 404, как правило, обеспечивает достаточное охлаждение для поддержания температуры холодильной камеры обратного холодильника без применения внешнего охлаждения, хотя подобное охлаждение можно обеспечить, например, с помощью азотного цикла охлаждения.

В качестве альтернативы обратному холодильнику можно использовать традиционный орошаемый абсорбер, как показано на фиг. 5.

Более подробно в соответствии с этим дополнительным вариантом устройство 500 включает, в основном, холодильную камеру 501, теплообменник 502, орошаемый абсорбер 503 и расширительный аппарат 504. Охлажденный поток 521 из первого канала 502а входит в абсорбер 503; пар, 522, отбираемый с верха, после повторного нагрева в канале 502b образует извлеченный поток 523 при давлении контура, содержащий водород и азот; жидкость с низа 524 после расширения нагревается и частично испаряется при пропуске через теплообменник 510 внутри абсорбера 503 с получением потока 526, который далее нагревают в канале 502 с и отводят как топливный поток 527, содержащий метан, азот и аргон. Другие подробности можно получить из описания фиг. 4 или фиг. 1.

В вышеприведенных иллюстративных примерах узел извлечения имеет секцию разделения ВД с однофазовым сепаратором. Дополнительный вариант осуществления изобретения показан на фиг. 6. Эта схема включает извлечение водорода из жидкости, выходящей из сепаратора высокого давления, как показано на фиг. 2, наряду со вторым сепаратором высокого давления, работающим при более низкой температуре. В общем, эти особенности обусловливают более высокую степень извлечения водорода и удаления инертных примесей (в частности, СН4) в сравнении с установкой, показанной на фиг. 1.

Узел извлечения 600 в холодильной камере 601 включает секцию разделения высокого давления с двумя фазовыми сепараторами 603а и 603b, работающими по существу при одном и том же давлении (т.е. давлении контура). Второй сепаратор 603b работает при более низкой температуре, чем первый сепаратор 603а, благодаря теплообменнику 610. Расширительные аппараты показаны под номером 604.

Как и в предыдущем варианте, подаваемый поток продувочного газа охлаждают в канале главного теплообменника 602 и затем направляют в первый сепаратор 603а высокого давления.

Жидкость, выходящую с низа первого сепаратора 603а при более высоком давлении, подвергают мгновенному испарению в сепараторе 630 низкого давления, который сообщается с всасыванием первой ступени 8а компрессора синтез-газа. Таким образом, мгновенно выделяющийся газ в сепараторе низкого давления (главным образом, водород), возвращают в контур синтеза (поток 631) через компрессор синтез-газа.

Пар 605 из первого сепаратора 603а далее охлаждают в канале теплообменника 610, что обеспечивает дополнительную конденсацию инертных примесей, в частности СН4. Полученный конденсат отделяют во втором сепараторе 603b. Этот конденсат объединяют с жидкостью из высокотемпературного сепаратора и объединенный поток 625 испаряют и повторно нагревают до температуры, близкой к температуре окружающей среды, при пропуске через каналы теплообменников 610 и 602 для использования в качестве топлива. Пар 622, выходящий из низкотемпературного сепаратора, повторно нагревают до температуры, близкой к температуре окружающей среды, в теплообменниках 610 и 602 и возвращают в контур синтеза 1 при давлении контура синтеза, т.е. на сторону всасывания циркуляционного насоса 4 в виде извлеченного потока 623.

Другие подробности варианта осуществления изобретения, показанные на фиг. 6, аналогичны ранее описанным и могут быть легко понятны специалистам по чертежу.

Вышеприведенные иллюстративные варианты осуществления изобретения показывают преимущества предлагаемого изобретения, включая: более приемлемую концентрацию метана в кондиционном газе, минимальную потребность в технологическом воздухе во всех технологических схемах благодаря извлечению азота, минимальные мощность компрессора синтез-газа и расход энергии благодаря более полному использованию водорода и азота, рециркуляцию извлеченной продувки на всасывании циркуляционного насоса, очень высокую степень извлечения H2 из продувочного газа, высокую степень извлечения N2 из продувочного газа, более низкое содержание инертных примесей в контуре синтеза, чем в подобной обычной практике, меньшие размеры оборудования контура синтеза аммиака.

Может возникнуть необходимость в сжатии рециркулирующих потоков 123, 223, 323, 423, 523 или 623, однако это потребует меньшего расхода энергии благодаря тому факту, что эти потоки по существу отводят при давлении контура минус перепады давления в узле извлечения.

Предлагаемое изобретение можно использовать как при реконструкциях, так и проектировании новых установок. Например, аммиачную установку можно реконструировать обеспечением любым из узлов извлечения 100, 200, 300, 400, 500 и 600, как описано выше.

Фиг. 7 и 8 показывают общую схему узла извлечения в соответствии с предлагаемым изобретением. Блок УИВ на фиг. 6 и 7 необязательно включает аппараты для удаления аммиака и сушки, а также криогенную установку в соответствии с предлагаемым изобретением, такую как любая из установок 100, 200, 300, 400, 500 или 600. На фиг. 7 узел извлечения подключен через циркуляционный насос 4, т.е. продувочный газ отбирают на стороне нагнетания циркуляционного насоса 4 и рециркулирующий поток подают на сторону всасывания того же циркуляционного насоса. На фиг. 8 контур 1 включает горячие теплообменники 3а и холодные теплообменники 3b; узел извлечения соединен параллельно с холодными теплообменниками 3b, т.е. продувочный газ 10 отбирают ниже по потоку от конвертера 2.

Реферат

Изобретение относится к области синтеза аммиака из кондиционного газа, содержащего водород и азот. Аммиачная установка для производства аммиака, в которой аммиачный продувочный газ (20) направляют в узел извлечения, включающий средства охлаждения (102, 202, 302, 402, 502) и фазовые сепараторы, расположенные каскадом и включающие сепаратор высокого давления (103, 203, 303, 403, 503), работающий при давлении контура, и сепаратор, работающий при существенно меньшем давлении, чем давление контура (205, 206, 305); при этом продувочный газ (20) сначала охлаждают до криогенной температуры с достижением частичного ожижения метана и аргона, а затем разделяют охлажденный поток в фазовом сепараторе высокого давления на газообразный поток и нижний жидкий продукт, который далее подают в сепаратор более низкого давления. Газообразный поток, содержащий азот и водород при давлении контура (123, 223, 323, 423, 523а), повторно нагревают в канале теплообменника, отводят и возвращают в контур (1) синтеза при давлении контура. Изобретение позволяет получить высокую степень извлечения азота из продувочного газа при минимальной мощности компрессора и низком расходе энергии, а также уменьшить содержание инертных примесей в контуре синтеза. 2 н. и 12 з.п. ф-лы, 8 ил.

Формула

контур (1) синтеза, работающий при давлении синтеза, включающий по меньшей мере циркуляционный насос (4) и конвертер (2) синтеза;

продувочную линию, отводящую поток (10) продувочного газа при давлении контура из контура синтеза, причем поток продувочного газа содержит водород и азот плюс метан и/или аргон;

узел извлечения (100, 200, 300, 400, 500, 600) для извлечения части водорода и азота, содержащихся в подаваемом потоке (20) продувочного газа, направляемом в узел извлечения;

причем узел извлечения включает по меньшей мере один теплообменник для охлаждения подаваемого потока продувочного газа и секцию разделения высокого давления, включающую по меньшей мере один фазовый сепаратор высокого давления, работающий при давлении контура, при этом теплообменник(и) и секция разделения выполнены с возможностью:

а) охлаждения потока продувочного газа, подаваемого в узел извлечения, по меньшей мере в канале теплообменника узла извлечения до криогенной температуры, пригодной для обеспечения по меньшей мере частичного ожижения метана и аргона в одном или нескольких фазовом(ых) сепараторе(ах), расположенных ниже по потоку;

б) разделения ожиженной части продувочного газа и извлеченного газообразного потока, содержащего водород и азот при давлении контура, в секции разделения высокого давления; и

в) повторного нагрева извлеченного газообразного потока при давлении контура по меньшей мере в канале теплообменника узла извлечения и отвода полученного таким образом повторно нагретого газообразного потока (123, 223, 323, 423, 523, 623) из узла извлечения при давлении контура и возвращения в контур синтеза при давлении контура,

отличающаяся тем, что узел извлечения включает несколько фазовых сепараторов, расположенных последовательно каскадом и включающих по меньшей мере один первый сепаратор (203, 303) высокого давления, образующий секцию разделения высокого давления, и по меньшей мере второй сепаратор (205, 206, 305), работающий при существенно меньшем давлении, чем давление контура, причем второй и каждый последующий сепаратор выполнены с возможностью приема жидкого продукта из предыдущего сепаратора каскада и узел извлечения выполнен с возможностью отвода извлеченного газообразного потока (223, 323), содержащего водород и азот, по существу при давлении контура, и по меньшей мере другого газообразного потока (231, 241, 332), содержащего водород и азот, при более низком давлении.

отводят аммиачный продувочный газ (10) из контура (1) синтеза аммиака при давлении контура;

направляют подаваемый поток (20) продувочного газа в узел извлечения для извлечения по меньшей мере части содержащихся в нем азота и водорода,

отличающийся тем, что:

а) подаваемый поток продувочного газа охлаждают до криогенной температуры при достижении частичного ожижения метана и аргона;

б) по меньшей мере один газообразный поток, содержащий водород и азот, отделяют от охлажденного подаваемого потока продувочного газа в нескольких фазовых сепараторах узла извлечения, расположенных последовательно каскадом в узле извлечения и включающих по меньшей мере один первый сепаратор (203, 303) высокого давления, образующий секцию разделения высокого давления, и по меньшей мере второй сепаратор (205, 206, 305), работающий при давлении существенно более низком, чем давление контура, причем второй и каждый последующий сепаратор принимают жидкий продукт из предыдущего сепаратора каскада и узел извлечения выполнен с возможностью отвода извлеченного газообразного потока (223, 323), содержащего водород и азот, по существу при давлении контура, и по меньшей мере другого газообразного потока (231, 241, 332), содержащего водород и азот, при более низком давлении, и

в) упомянутый газообразный поток, содержащий водород и азот, по существу при давлении контура, полученный на стадии (б), повторно нагревают и полученный таким образом повторно нагретый газообразный поток (123, 223, 323, 423, 523, 623) отводят из узла извлечения при давлении контура и возвращают в контур (1) синтеза при давлении контура.

Комментарии