Система и способ получения in situ-пеноматериала - RU2641755C2

Код документа: RU2641755C2

Чертежи

Описание

Изобретение относится к системе и способу изготовления применяемого по месту пеноматериала (ниже для краткости называемого местным пеноматериалом) и его применению.

Местные пеноматериалы на основе уретанов, аминопластовых поликонденсатов или фенольных смол давно известны. Недостаток подобных местных пеноматериалов состоит в том, что они являются горючими материалами и усаживаются при сушке. В немецком патенте DE 2542471 описан способ изготовления низкоусадочных пеноматериалов из отверждаемых аминопластовых поликонденсатов в присутствии продуктов превращения ортоборной кислоты с многоатомными спиртами или полиалкиленгликолями, уменьшающих усадку и воспламеняемость.

В международной заявке WO 2011/051170 описан способ изготовления эластичного неорганического/органического гибридного пеноматериала с хорошими теплопоглощающими и звукопоглощающими характеристиками. Пеноматериал получают путем вспенивания смеси, состоящей из гипса или каолина, водного раствора поливиниламина, летучего органического соединения в качестве порообразователя, эмульгатора и сшивающего агента. Однако в связи с использованием порообразователей плотное заполнение полостей указанным пеноматериалом не представляется возможным.

В международной заявке WO 2009/109537 описан способ изготовления пеноматериала с высокой огнестойкостью и пониженной плотностью путем отверждения механически вспениваемого или вспениваемого посредством порофора водного состава, содержащего силикаты щелочных металлов, поверхностно-активные вещества и водную полимерную дисперсию. Однако скорость процесса пленкообразования посредством сушки полимерной дисперсии слишком низка для применения указанного материала в качестве местного пеноматериала.

В японской заявке на патент JP-A 11-27931 описан получаемый напылением огнестойкий пеноматериал на основе полиуретанов, который производят путем реализуемого под давлением смешивания водного раствора фосфорной кислоты и при необходимости неорганических наполнителей со смесью, состоящей из уретановых форполимеров с изоцианатными группами и карбоната кальция.

Из немецкого патента DE 19912988 С1 известны содержащие наполнитель пеноматериалы на основе полиуретанов, пригодные для применения в качестве теплоизоляционных материалов, а также в качестве огнезащитных пеноматериалов.

В международной заявке WO 2008/007187 описан гибридный пеноматериал на основе полиуретанов и неорганических наполнителей, который отличается хорошими теплоизоляционными и звукоизоляционными характеристиками, проницаемостью и огнезащитными свойствами, а также повышенной адгезией к бетону.

В случае использования местных пеноматериалов на основе полиуретанов для заполнения почти полностью замкнутых полостей происходящее при превращении компонентов образование диоксида углерода может сопровождаться столь сильным повышением давления в полостях, что это может приводить к разрыву их стенок.

В основу настоящего изобретения была положена задача устранить указанные выше недостатки и предложить систему и способ изготовления местного пеноматериала, обладающего незначительной склонностью к усадке, низкой эмиссией вредных веществ и пригодностью для резки, достигаемой спустя небольшое время после вспенивания. Кроме того, местный пеноматериал должен быть пригоден для вспенивания с плотным заполнением иррегулярных и/или почти полностью замкнутых полостей, а также должен обладать важной для пожаробезопасности низкой теплотворной способностью, предпочтительно составляющей менее 3,0 МДж/кг, чрезвычайно незначительным дымообразованием и отсутствием отекания капель расплава при горении.

Указанные задачи согласно изобретению решаются благодаря системе изготовления местного пеноматериала, которая включает следующие компоненты:

от 50 до 98% масс., предпочтительно от 85 до 95% масс. одного или нескольких неорганических наполнителей А),

от 1 до 48% масс., предпочтительно от 2 до 10% масс. одного или нескольких водорастворимых катионных полимеров В),

от 0,5 до 48% масс., предпочтительно от 1 до 10% масс. одного или нескольких поверхностно-активных веществ С),

от 0,01 до 5% масс., предпочтительно от 0,1 до 1% масс. одного или нескольких реакционно-способных по отношению к полимерам В) сшивающих агентов D),

от 0 до 20% масс., предпочтительно от 1 до 10% масс. одной или нескольких добавок Е),

причем количества компонентов А)-Е) в массовых процентах указаны в пересчете на твердое вещество, соответственно на безводные компоненты, и причем суммарное количество компонентов А)-Е) составляет 100% масс.

Компонент А)

В качестве компонента А) система содержит один или несколько неорганических наполнителей, в частности, минералов, например, таких как коллоидная кремниевая кислота, силикаты, например, алюмосиликаты, в частности, каолин Al2O3⋅2SiO3⋅2H2O или каолинит Al4[(OH)8Si4O10], сульфаты, например, сульфат кальция, в частности, содержащие воду сульфаты Ca[SO4]⋅nH2O с индексом n, означающим ½ или 2 (гипс), или соответствующие смеси. Особенно предпочтительному использованию подлежат сульфат кальция, REA-гипс с установок для обессеривания дымовых газов, алюмосиликаты, в частности, каолин, или соответствующие смеси.

Компонент А) предпочтительно используют в виде минерала природного происхождения предпочтительно без поверхностной обработки. Средний диаметр частиц компонента А) предпочтительно составляет от 0,1 до 10 мкм. Плотность компонентов А) предпочтительно находится в диапазоне от 2 до 3 кг/м3.

Компонент В)

В качестве компонента В) система содержит один или несколько катионных полимеров. Предпочтительными являются катионные полимеры, содержащие первичные или вторичные аминогруппы. Компонент В) является водорастворимым полимером, растворимость которого в воде при нормальных условиях (20°C, 101,3 кПа) и рН 7 составляет по меньшей мере 5% масс., предпочтительно по меньшей мере 10% масс.. Полимер используют в виде водного раствора, концентрация которого предпочтительно составляет по меньшей мере 50 г/л, в частности, по меньшей мере 100 г/л.

Примерами компонента В) являются катионные полимеры, которые получают путем полимеризации одного или нескольких мономеров, выбранных из группы, включающей виниламин, аллиламин, этиленимин, винилимидазол, N-алкиламиноэтилакрилат, N-алкиламиноэтилметакрилат, N-алкил-аминопропилакриламид, N,N-диалкиламиноэтилакрилат, N,N-диалкил-аминоэтилметакрилат, N,N-диалкиламинопропилакриламид.

Пригодными являются также полимеры со вторичными или первичными аминогруппами, основанные на возобновляемых сырьевых материалах, таких как сахариды, например, на хитозане.

Пригодными, в частности, являются описанные в международной заявке WO 2010/145956 полимеры с мономерными звеньями виниламида, соответственно сополимеры, которые могут быть получены путем последующего частичного или полного отщепления формильных групп от содержащихся в полимере мономерных звеньев N-винилформамида, приводящего к образованию аминогрупп.

Предпочтительными являются полимеры, получаемые путем полного или частичного гидролиза полимеров, которые, в свою очередь, могут быть получены путем полимеризации по меньшей мере одного мономера формулы:

в которой остатки R1 и R2 означают водород или алкил с 1-6 атомами углерода. Предпочтительными мономерами формулы (I) являются N-винил-формамид, N-винил-N-метилформамид, N-винилацетамид, N-винил-N-метилацетамид, N-винил-N-этилацетамид, N-винил-N-метилпропионамид и N-винилпропионамид.

Особенно предпочтительными полимерами являются поливиниламин или сополимеры виниламина с винилформамидом.

Значения плотности заряда катионных полимеров В) (без противоионов) как правило находятся в диапазоне от 1 до 23 мэкв/г, предпочтительно от 3 до 14 мэкв/г, особенно предпочтительно от 4 до 11 мэкв/г. Среднемассовая молекулярная масса указанных полимеров обычно составляет от 50000 до 2000000, предпочтительно от 100000 до 1000000, особенно предпочтительно от 300000 до 500000. Особенно предпочтительными являются поливиниламины и сополимеры виниламина с торговым названием Lupamin®. Примерами подобных полимеров являются Lupamin®9030, Lu-pamin®9050 и Lupamin®9095.

Компонент С)

В качестве компонента С) система содержит одно или несколько поверхностно-активных веществ, которые используют для формирования и стабилизации пеноматериала. В качестве компонента С) можно использовать анионные, катионные, неионные или амфотерные поверхностно-активные вещества.

Пригодными анионными поверхностно-активными веществами являются дифениленоксидсульфонаты, алканбензолсульфонаты, алкилбензол-сульфонаты, алкилнафталинсульфонаты, олефинсульфонаты, алкил-эфирсульфонаты, алкилсульфаты, алкилсульфоэфиры, эфиры альфа-сульфокислот, ациламиноалкансульфонаты, ацилизетионаты, алкилэфир-карбоксилаты, N-ацилсаркозинаты, алкилфосфаты и алкилэфирфосфаты. В качестве неионных поверхностно-активных веществ можно использовать алкилфенолполигликоли, полигликоли алифатического ряда, полигликоли на основе жирных кислот, алканоламиды жирных кислот, блоксополимеры этиленоксида с пропиленоксидом, оксиды аминов, сложные эфиры на основе глицерина и жирных кислот, сложные эфиры сорбита и алкил-полиглюкозиды. Пригодными катионными поверхностно-активными веществами являются соли алкилтриаммония, соли алкилбензилдиметиламмония и соли алкилпиридиния.

Особенно предпочтительно используют смеси анионных и неионных поверхностно-активных веществ.

Компонент D)

В качестве компонента D) система содержит один или несколько сшивающих агентов D), способных реагировать с компонентом В). В качестве сшивающих агентов D) предпочтительно используют альдегиды, изоцианаты, эпоксиды, акрилаты, акриламиды, сложные эфиры или дивинилсульфонаты, особенно предпочтительно этандиальдегид.

Компонент Е)

В качестве компонента Е) система может содержать одну или несколько добавок. Пригодными добавками являются, в частности, соединения, способные уменьшать усадку или водопоглощение местного пеноматериала. Для уменьшения усадки можно использовать, например, диметилдигидроксиэтилкарбамид. Водопоглощение можно уменьшить, например, посредством самоотверждающихся стирол-акрилатных дисперсий.

Для повышения способности к вспениванию можно добавлять повышающие вязкость добавки, например, крахмал, модифицированные целлюлозы или поливиниловый спирт.

Система не содержит легколетучих органических порообразователей, например, низкокипящих углеводородов с 4-8 атомами углерода, спиртов, простых эфиров, кетонов и сложных эфиров.

Для повышения пожаробезопасности местный пеноматериал должно содержать как можно меньшие количества органических ингредиентов. Предпочтительно используют систему, содержание органических ингредиентов в которой настолько незначительно, что местные пеноматериалы выдерживают огневое испытание А2 согласно стандарту DIN 4102 и обладают огнестойкостью F30 при толщине 50 мм и F60 при толщине 100 мм. В соответствии с этим суммарное количество неводных компонентов В), С), D) и Е) (в расчете на соответствующие твердые вещества) предпочтительно находится в диапазоне от 2 до 15% масс., особенно предпочтительно от 5 до 11% масс. соответственно в пересчете на местный пеноматериал.

Объектом настоящего изобретения является также способ получения местного пеноматериала с использованием описанных выше компонентов А)-Е) системы и вспениванием посредством газа или газовой смеси.

Местный пеноматериал можно получать путем смешивания компонентов А)-Е) и вспенивания состоящей из них водной композиции газом или газовой смесью под давлением и воздействия механических усилий, например, путем механического перемешивания или сдвига посредством статических смесителей. Возможным является также вспенивание водной композиции путем диспергирования инертного газа в виде мелких газовых пузырьков. Формирование газовых пузырьков в водной композиции можно осуществлять с помощью ударных, встряхивающих или перемешивающих устройств, а также посредством статорных или роторных вспенивающих устройств. Предпочтительно используют смесители со статорными и/или роторными элементами.

В качестве газа или газовой смеси предпочтительно используют инертные газы, например, азот, аргон, диоксид углерода или кислород. Особенно предпочтительно используют воздух.

Для изготовления местного пеноматериала предпочтительно из компонентов A)-D) формируют водную суспензию с содержанием твердого вещества в диапазоне от 30 до 50% масс., которую вспенивают путем подачи сжатого воздуха, находящегося под давлением от 100 до 2000 кПа.

Способ предпочтительно включает следующие стадии:

(а) подачу газа или газовой смеси в водный раствор или суспензию, содержащие по меньшей мере компонент С),

(b) при необходимости совместное или раздельное введение других компонентов А)-Е) посредством одного или нескольких смесительных элементов,

(c) вспенивание водной суспензии, содержащей по меньшей мере компоненты А)-С),

(d) при необходимости добавление компонента D),

(e) сушку до водосодержания менее 0,5% масс.

На стадии (а) предпочтительно подают сжатый воздух, находящийся под давлением от 100 до 2000 кПа.

Введение компонентов А)-Е) можно осуществлять совместно или раздельно посредством одного или нескольких смесительных элементов. Компоненты В) и D) системы, соответственно содержащие эти компоненты, предварительные смеси предпочтительно хранят по отдельности и смешивают лишь в месте изготовления местного пеноматериала. Подачу предпочтительно осуществляют посредством разных дозирующих устройств соответствующей установки.

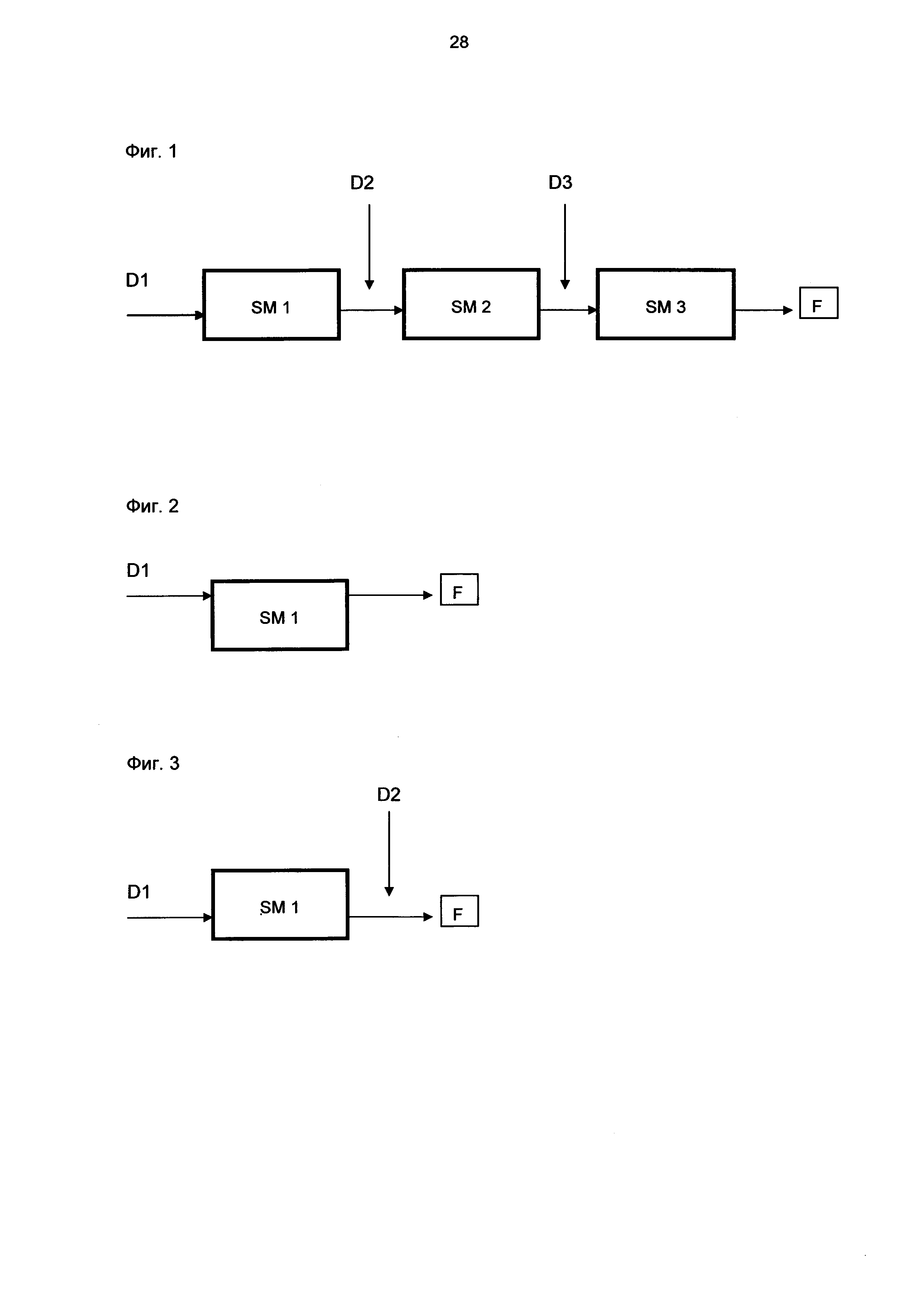

Местный пеноматериал можно изготавливать на обычных рыночных установках для вспенивания. Пригодные установки для изготовления местного пеноматериала (F) схематически показаны на фиг. 1-3.

Показанная на фиг. 1 установка состоит из трех статических смесителей (SM 1, SM 2 и SM 3) с тремя дозирующими устройствами (D1, D2 и D3). Компоненты С) и газ или газовую смесь предпочтительно подают посредством дозирующего устройства (D1), компоненты А), В) и Е) совместно подают посредством дозирующего устройства (D2) и компонент D) подают посредством дозирующего устройства (D3).

Показанная на фиг. 2 установка состоит лишь из одного статического смесителя (SM 1) с дозирующим устройством (D1), предназначенным для подачи водной композиции, содержащей компоненты А)-Е).

Показанная на фиг. 3 установка соответствует показанной на фиг. 2 установке, однако в отличие от последней снабжена дополнительным дозирующим устройством (D2). В данном случае посредством дозирующего устройства D1 можно осуществлять совместную подачу компонентов А), В), С) и при необходимости Е) и независимо от этого посредством дозирующего устройства D2 подавать компонент D).

Компоненты B)-D), как правило, используют в виде соответствующих водных растворов. Для корректировки вязкости к отдельным компонентам или смесям компонентов можно добавлять дополнительную воду. Содержание твердого вещества в водной суспензии на стадии (с) предпочтительно составляет от 30 до 50% масс., особенно предпочтительно от 30 до 48% масс.

Объектом настоящего изобретения является также местный пеноматериал, который может быть изготовлен предлагаемым в изобретении способом. Плотность указанного местного пеноматериала, которая зависит от используемой для вспенивания установки, числа смесительных элементов и устанавливаемого давления, можно варьировать в широких пределах. Плотность местного пеноматериала предпочтительно находится в диапазоне от 10 до 300 кг/м3.

Местный пеноматериал, который может быть изготовлен предлагаемым в изобретении способом, в отличие от вспениваемого посредством порообразователя пеноматериала аналогичного состава, как правило, характеризуется меньшим средним диаметром пор и более узким распределением пор по размерам. О более однородной структуре местного пеноматериала свидетельствует также его более низкая теплопроводность. Предлагаемый в изобретении местный пеноматериал предпочтительно обладает средним диаметром пор, составляющим менее 1 мм. Распределению пор по размерам предпочтительно соответствует интервал от 0,2 до 1 мм. В отличие от этого средний диаметр пор пеноматериалов, изготавливаемых с использованием порофоров, составляет от 1 до 5 мм, а распределению пор по размерам соответствует интервал от 1 до 4 мм.

Теплотворная способность местного пеноматериала, определяемая согласно стандарту DIN 51900, часть 3, преимущественно составляет менее 3,0 МДж/кг и предпочтительно находится в диапазоне от 0,1 до 2,9 МДж/кг.

Водопоглощение образцов местного пеноматериала после их выдержки до постоянной массы в климатической камере при влажности 85% предпочтительно составляет от 1 до 35% масс., особенно предпочтительно от 5 до 20% масс.

Усадка образцов местного пеноматериала после их выдержки до постоянной массы в климатической камере при влажности 85% предпочтительно составляет от 0,1 до 10%, особенно предпочтительно от 1 до 7%.

Местный пеноматериал на воздухе при 20°C становится пригоден для резки предпочтительно по истечении промежутка времени после вспенивания, составляющего от 5 до 50 секунд, особенно предпочтительно от 10 до 25 секунд.

Предлагаемый в изобретении местный пеноматериал пригоден для теплоизоляции и заполнения полостей и полых изделий, в частности, для изолирования полых пространств в сооружениях, например, путем заполнения двойных кирпичных стен. Кроме того, указанный материал пригоден для внутренней изоляции сооружений, в особенности стен, потолков, перекрытий подвалов и крыш, для вспенивания пустотелых блоков с целью повышения изоляционного качества, для изолирования трубопроводов и технических элементов, для пожаробезопасного замыкания сквозных отверстий в кирпичных стенах, например, предназначенных для кабельных вводов, а также для заполнения пожаробезопасных секционных ворот, дверей и оконных профильных переплетов. Предлагаемый в изобретении местный пеноматериал пригоден также для использования в качестве противопожарного затвора или части противопожарного затвора в зданиях или для заполнения полостей и полых изделий.

Предлагаемый в изобретении местный пеноматериал можно использовать в указанных выше и других сферах как индивидуально, так и в комбинации с одним или несколькими другими изоляционными материалами в виде листов или пучков. Пригодными изоляционными материалами являются вспененные полимеры, например, частицы пеноматериала из белого или серого вспениваемого полистирола (EPS, Styropor®, Neopor®), стирольных экструзионных пеноматериалов (XPS, Styrodur®) или пенополиуретанов, вспененные эластомеры на основе хлоропренового каучука или тройного сополимера этилена, пропилена и диена, неорганические изоляционные материалы, например, минеральные волокна, минеральная вата, стекловата, гранулированное пеностекло, пеностекло, пеноперлиты или силикатные пеноматериалы, природные изоляционные материалы, например, овечья шерсть, лен, плиты из мягких древесных волокон, легкие строительные плиты из древесной шерсти, пробка, кокосовые маты или целлюлоза. Предлагаемый в изобретении местный пеноматериал можно использовать предпочтительно совместно с минеральной шерстью.

Примеры

Исходные вещества

Компонент А1 REA-гипс (с установок для обессеривания дымовых газов), CaSO4⋅2H2O (дигидрат сульфата кальция).

Компонент А2.1 каолин (фирма Fluka, непрокаленный алюмосиликат, Al2Si2O5(OH)4, фармацевтическое качество).

Компонент А2.2 Ansilex® 93 (прокаленный каолин без поверхностной обработки со средним размером частиц 0,9 мкм).

Компонент В1.1 Lupamin® 9050 (сополимер винилформамида с винил-амином (1:1) с высокой молекулярной массой; 10-процентный раствор в воде, рН около 8, хлорид в качестве противоиона).

Компонент В1.2 Lupamin® 9070 (сополимер винилформамида с винил-амином (3:7) с высокой молекулярной массой; 10-процентный раствор в воде, рН около 8, хлорид в качестве противоиона).

Компонент В1.3 Lupamin® 9050 (сополимер винилформамида с винил-амином (1:1) с высокой молекулярной массой; 10-процентный раствор в воде, рН около 8, с бензойной кислотой+амидосульфокислотой (1:1) в качестве противоиона).

Компонент С1 смесь анионного и неионного поверхностно-активных веществ: продукта Disponil FES 32 (натрийлаурилполисульфоэфира) и продукта Lutensol АТ80 (этоксилата жирной кислоты) в массовом отношении 1:3.

Компонент С2 Amphosol CS-50 (кокамидопропил гидроксилтаин).

Компонент D1 глиоксаль (этандиальдегид, глиоксиловый альдегид).

Компонент D2 Waterpoxy® 1422 (дисперсия эпоксидной смолы в воде, 53-57%, 2-6 Пас).

Компонент Е1 Durapox® NT (двухкомпонентная система в виде реакционно-способной смолы с эпоксидом в качестве отверждаемой смолы и смесью изофорондиамина с N-(3-аминопропил)-N-додецилпропан-1,3-диамином в качестве отвердителя).

Компонент Е2 Acronal® 5044 (водная самосшивающаяся дисперсия сополимера сложного эфира акриловой кислоты со стиролом, содержание твердого вещества 55% масс., температура пленкообразования Tg - 15°C, размер частиц около 400 нм, рН 6,5-8,5, вязкость 10-100 мПа⋅с.

Компонент Е3 Fixapret® NF (диметилдигидроксиэтилкарбамид).

Компонент Е4 меламин (чистый, порошок).

Примеры 1-10

В соответствии с примерами 1-10 в первом смесительном элементе SM 1 показанной на фиг. 1 установки, снабженной тремя статическими смесительными элементами (SM 1, SM 2, SM 3) диаметром от 5 до 10 мм, водный раствор компонента С) вспенивают посредством сжатого воздуха (2000 кПа). Затем посредством второго смесительного элемента SM 2 примешивают смесь компонентов А1, А2, В и Е и дополнительную воду, при необходимости используемую для корректировки содержания твердого вещества в суспензии. В заключение, в третьем смесительном элементе SM 3 дозируют и гомогенизируют компонент D). Благодаря подаче на установку сжатого воздуха, выполняемой перед первым смесительным элементом, пеноматериал перемещается через остальные смесительные элементы в направлении к выпускному соплу. Высыхание происходит на воздухе при 20°C.

Примеры 11-16

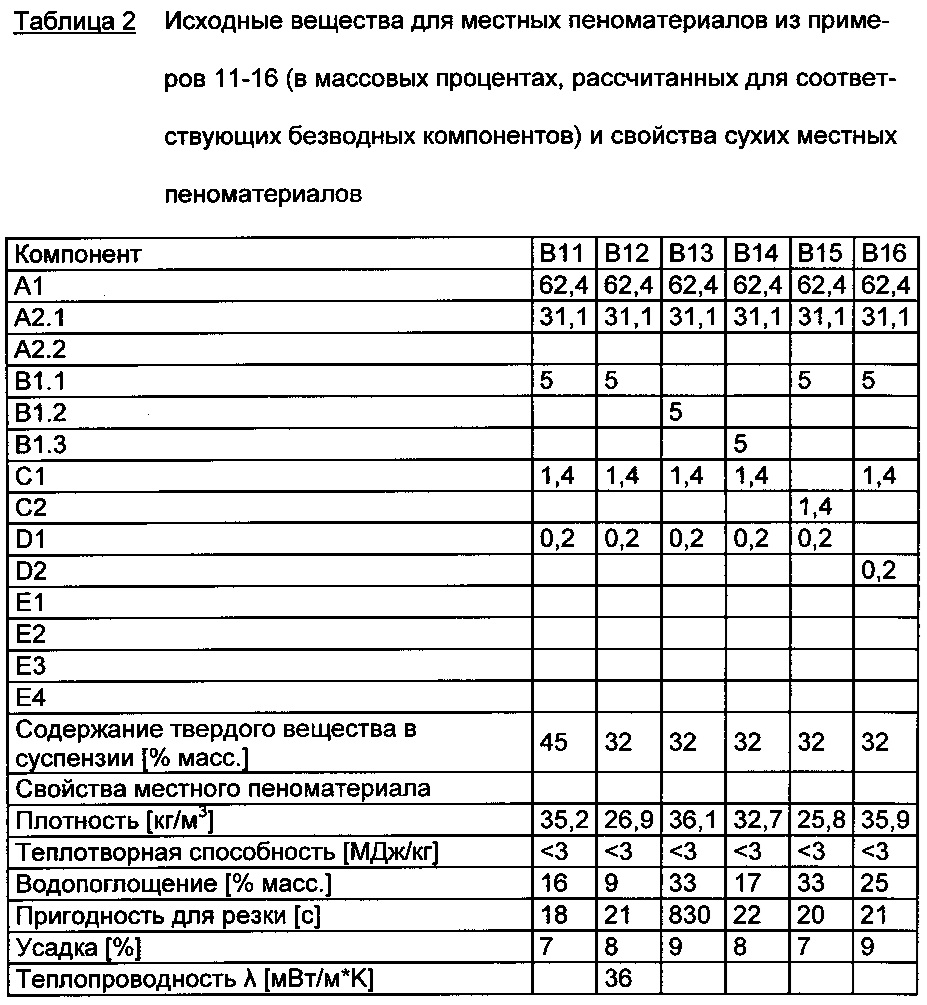

В соответствии с примерами 11-16 на показанной на фиг. 2 установке, снабженной статическим смесительным элементом (SM 1) диаметром 25 мм, посредством сжатого воздуха с рабочим давлением 500 кПа осуществляют совместное вспенивание компонентов A)-D) и дополнительной воды, при необходимости используемой для корректировки содержания твердого вещества в суспензии. Высыхание происходит на воздухе при 20°C.

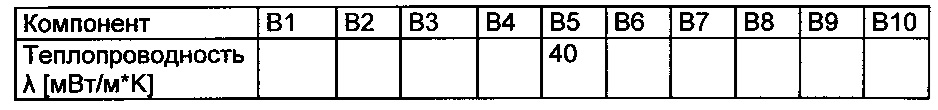

В таблицах 1 и 2 приведены используемые для изготовления местных пеноматериалов количества компонентов А-Е (в массовых процентах, рассчитанных для соответствующих безводных компонентов), а также свойства сухого местного пеноматериала. Количества в массовых процентах, рассчитанные для соответствующих безводных компонентов, указаны в пересчете на смесь компонентов перед вспениванием (примеры 11 и 16).

Плотность пеноматериалов определяют путем взвешивания соответствующего образца и измерения его длины, ширины и высоты. Теплотворную способность пеноматериалов определяют согласно стандарту DIN 51900, часть 3. Для определения водопоглощения (в % масс.) образцы пеноматериала выдерживают до постоянной массы в климатической камере при влажности 85%. Пригодность пеноматериалов для резки определяют с помощью ножа и хронометра. Образец пеноматериала считается пригодным для резки, если часть образца может быть отрезана ножом, а затем удалена без утраты формы отрезанной части. Для определения усадки образцы пеноматериала выдерживают до постоянной массы в климатической камере при влажности 85%, а затем измеряют изменение размеров.

Реферат

Изобретение относится к системе для получения in-situ-пеноматериала. Система состоит из следующих компонентов: от 50 до 98 % мас. одного или нескольких неорганических наполнителей А), от 2 до 10 % мас. одного или нескольких водорастворимых катионных полимеров В), от 0,5 до 48 % мас. одного или нескольких поверхностно-активных веществ С), от 0,01 до 1 % мас. одного или нескольких реакционно-способных по отношению к полимерам В) сшивающих агентов D), от 0 до 10 % мас. одной или нескольких добавок Е). Количества компонентов А)-Е) в массовых процентах указаны в пересчете на безводные компоненты, и суммарное количество компонентов А)-Е) составляет 100 % мас. Способ получения in-situ-пеноматериала включает использование компонентов системы и вспенивание посредством газа или газовой смеси. In-situ-пеноматериал применяют для теплоизоляции, для заполнения полостей и полых изделий и в качестве противопожарного затвора или части противопожарного затвора. Обеспечивается получение пеноматериала, обладающего незначительной склонностью к усадке, низкой эмиссией вредных веществ, пригодностью для резки, достигаемой спустя небольшое время после вспенивания, низкой теплотворной способностью, незначительным дымообразованием и отсутствием стекания капель расплава при горении. 6 н. и 10 з.п. ф-лы, 3 ил., 2 табл., 16 пр.

Формула

Документы, цитированные в отчёте о поиске

Формованные изделия из частиц пенопласта, выполненные из способных вспениваться, содержащих наполнитель полимерных гранулятов

Комментарии