Распределительный агрегат для зернистого материала, прежде всего высевающий агрегат - RU2638521C2

Код документа: RU2638521C2

Чертежи

Описание

Настоящее изобретение относится к распределительному агрегату для зернистого материала, такого как семенные зерна, удобрения и т.п., прежде всего к высевающему агрегату с признаками независимого п. 1 формулы изобретения.

Распределительные устройства для зернистого материала, такие как, прежде всего, сеялки, известны в многочисленных вариантах выполнения. Обычным образом транспортировка зерен происходит с помощью воздушного потока, в который добавляются зерна. Затем служащий в качестве несущей среды воздушный поток подводится к распределителю, который может переходить во множество гибких трубопроводов, которые, наконец, могут заканчиваться в расположенных друг возле друга сошниках сеялки. Дозировку зерен позволяет варьировать объемный поток выводимых зерен. Другие возможности влияния на дозировку зерен в отдельных трубопроводах, которые ведут к сошникам, как правило, отсутствуют. Хотя зерна могут подводиться к воздушному потоку регулярно. Правда, постоянство подвода зерен во время поддерживаемой воздухом транспортировки более или менее нарушается, так что откладывание зерен в сошники сеялки зачастую происходит неравномерно, что может приводить к недостаткам при распределении интервалов между отдельными растениями.

Устройство для обеспечения непрерывности потока материала в рядовой сеялке или сеялке известно из DE 19636787 С1. С его помощью в первую очередь должно быть обеспечено постоянство интервалов между частицами, гранулами или зернами в области волюметрической транспортировки зерен, чтобы зерна могли откладываться со значительным поштучным разделением. Транспортировка зерен в семяпроводе после дозирующего агрегата или в сошнике сеялки происходит при этом через составленную из желобков каскадную линию или направляющую или через распределительный желобок, с помощью которых частицы или зерна посредством многократных изменений направления разделяются поштучно и выстраиваются в ряды. Разгрузочная линия должна быть образована в виде многокомпонентной распределительной линии, отдельные элементы линии которой соответственно расположены под наклоном друг к другу таким образом, что отдельные частицы под действием силы тяжести располагаются друг за другом и выпускаются зигзагообразно, причем, по меньшей мере, элемент линии с концевой стороны имеет желобообразное поперечное сечение.

Далее, универсально применимое для разных размеров зерен и видов семян устройство для поштучного разделения и вывода зернистого материала, прежде всего пунктирное однозерновое высевающее устройство, раскрыто в DE 3633955 А1. Для этого предлагается вращающийся узкий полый цилиндр с образующими ячейки выемками со своей его торцевой стороны, неподвижным наружным кожухом и расположенным внутри полого цилиндра защитным кольцом. Резервуар для хранения отделен от полого цилиндра посредством стенки, которая имеет отверстие для проникновения ограниченного количества поштучно разделяемого материала. Длина образующих ячейки выемок должна составлять дву- или многократную длину поштучно разделяемых зерен. В дополнение к этому вблизи задней ограничительной поверхности выемок предусмотрено всасывающее отверстие. Быстро вращающийся полый цилиндр принимает из запасов зерна по несколько зерен в каждую выемку, причем наружный кожух закрывает выемки в зоне наполнения и предотвращает выпадение зерен. Центробежная сила вдавливает зерна в выемки, в то время как щеточный съемник обеспечивает снятие излишних зерен, которые падают обратно в запас. В ходе дальнейшего движения полого цилиндра наружная ограничительная стенка заканчивается, так что не удерживаемые давлением всасывания в выемках зерна посредством центробежных сил выводятся наружу и направляются обратно в запас. Такое поштучное разделение зерен может быть поддержано дополнительным пневматическим съемником. В месте вывода пониженное давление перекрывается, так что зерна посредством центробежной силы и силы тяжести выводятся из выемок.

В дополнение к этому, DE 3822437 А1 раскрывает устройство для направления материала для такого рода пунктирных однозерновых высевающих устройств, которое способствует тому, чтобы излишние частицы материала вынимались из выемок и отводились неким образом, чтобы они полностью подавались в запас материала.

Другое устройство поштучного дозирования зерен для однозернового посева зерновых культур известно из DE 4116742 А1. В данном известном дозирующем устройстве образованы подвижные отверстия для поштучного разделения для отложения отдельных зерен через ложкообразные отверстия в тонкостенной боковой поверхности открытого в одну сторону, вращающегося цилиндра. Ложкообразные отверстия перекрываются прорезью окружающего цилиндр корпуса, вследствие чего образуются всасывающие отверстия для всасывания и для поштучной транспортировки семенных зерен.

Наконец, ЕР 0636306 А1 раскрывает распределительный агрегат для зернистого материала, такого как семенной материал. Распределительный агрегат содержит корпус с внутренней боковой поверхностью в форме круговой направляющей, впускным отверстием для зернистого материала, концентрически вращающимся в корпусе транспортировочным устройством для зернистого материала, а также с выпускным отверстием. Транспортировочное устройство имеет в своей наружной области несколько отверстий, которые в первой области корпуса образуют с внутренней боковой поверхностью корпуса карман, в который зерна оттесняются и посредством центробежных сил при содействии транспортировочного устройства транспортируются кругообразно. Впускное отверстие оканчивается во второй области корпуса. Первая область корпуса и вторая область корпуса разделены посредством неподвижного диска с определенным контуром. Контур диска должен способствовать тому, чтобы снимались излишние зерна, которые транспортируются в карманах транспортировочного устройства. Эти зерна находятся в распоряжении для повторной транспортировки.

Известные дозирующие устройства или представляют собой модифицированные пунктирные однозерновые высевающие агрегаты, которые хотя позволяют выполнять точное поштучное разделение зерен, но по сравнению с рядовыми сеялками с волюметрическим дозированием являются ограниченными в своей производительности переработки и в своем объемном потоке зерен и/или по своей конструкции и своему функционированию являются затратными и подверженными сбоям. Напротив, ставшие известными дополнительные агрегаты, которые должны улучшить регулярный вывод семенных зерен в машинах с волюметрическим дозированием, не достигают качества поштучного разделения обычных пунктирных однозерновых высевающих агрегатов.

Первоочередные цели изобретения состоят в том, чтобы улучшить точность вывода и/или расстояния между зернами при волюметрической транспортировке зерен в такой мере, чтобы дозирование зерен в отношении качества их поштучного разделения приблизилось к однозерновому дозированию или в идеальном случае достигло его, причем одновременно должен стать возможным большой объемный поток зерен при простой и не подверженной сбоям конструкции и простом функционировании, как это характерно для рядовых сеялок с волюметрическим дозированием.

Данные названные цели достигнуты предметом независимого пункта формулы изобретения. Отличительные особенности предпочтительных усовершенствований изобретения вытекают из зависимых пунктов формулы изобретения. Для достижения названной цели изобретение предлагает распределительный агрегат для зернистого материала, такого как семенные зерна, удобрения и т.п., который может быть применен, прежде всего, в качестве высевающего агрегата распределительной машины или сеялки. Распределительный агрегат согласно изобретению содержит корпус с выполненной приблизительно в форме круговой направляющей и/или кругового сегмента внутренней боковой поверхностью, в котором оканчивается по меньшей мере одно впускное отверстие для транспортируемого зернистого материала или транспортируемых семенных зерен. В корпусе установлено с возможностью концентрического вращения транспортировочное устройство для транспортируемого зернистого материала или транспортируемых семенных зерен. К внутренней боковой поверхности корпуса приблизительно по касательной примыкает выпускное отверстие для вывода разделенного поштучно зернистого материала или разделенных поштучно семенных зерен. Концентрически вращающееся в корпусе транспортировочное устройство имеет в своей наружной области или вблизи своего внешнего периметра одно или несколько отверстий и захватов, например в форме пазов, или ребер или подобного, которое образует или которые образуют в первой области корпуса и/или в первой транспортировочной области с внутренней боковой поверхностью корпуса транспортировочный карман, в который оттесняются зерна на пути их транспортировки вдоль внутренней боковой поверхности корпуса. Транспортировка зерен вдоль этой внутренней боковой поверхности происходит при содействии центробежных сил и поддерживается посредством транспортировочного устройства приблизительно кругообразно, причем одновременно зерна из неупорядоченного транспортируемого потока выстраиваются в ряд и разделяются поштучно. В примыкающей в корпусе к первой транспортировочной области второй области, которая функционирует как область поштучного разделения, благодаря измененному контуру внутренней боковой поверхности корпуса производится дальнейшая транспортировка лишь по отдельному зерну, тогда как излишние зерна отделяются и направляются назад для повторной транспортировки в первую область корпуса. Такая поштучная раздельная транспортировка зерен во второй транспортировочной области или в области поштучного разделения происходит под влиянием центробежных сил и при поддержке формы транспортировочного устройства, которое имеет в наружной области или на внешнем периметре отверстия или захваты или ребра, которые способствуют захватыванию посредством вращающегося транспортировочного устройства лишь по одному зерну.

В частном варианте выполнения предлагаемого в изобретении распределительного агрегата внутренняя боковая поверхность корпуса в отдельности или вместе с транспортировочным устройством образует по меньшей мере двустороннюю осевую направляющую для отдельных зерен, которая направляет каждое транспортируемое зерно в осевом направлении, когда оно передвигается транспортировочным устройством при содействии центробежных сил, которые больше, чем сила тяжести. При этом может быть предусмотрено, что по меньшей мере на одной стороне осевая направляющая дорожка в одном месте снижается по высоте и/или сужается в поперечном сечении, вследствие чего образуется свободное пространство, в которое под действием центробежной силы оттесняются захваченные излишние зерна, так что на желаемой направляющей дорожке остается только по одному зерну, что приводит к желаемому поштучному разделению зерен. По меньшей мере на одной стороне осевой направляющей дорожки может иметься свободное пространство, в которое под действием центробежной силы наружу, за пределы транспортировочного круга, вытесняются захваченные излишние зерна, так что в транспортировочном устройстве остается только соответственно одно зерно. Вытесненные зерна собираются и при определенных условиях могут быть захвачены и разделены поштучно при дальнейшем вращении вращающегося транспортировочного устройства.

В соответствии с изобретением отверстия и захваты транспортировочного устройства образуют с внутренней боковой поверхностью корпуса транспортировочный карман, причем боковая поверхность переходит от широкой к становящейся узкой области, так что узкая ширина боковой поверхности предоставляет лишь еще достаточную направляющую для одного транспортируемого зерна.

В распределительном агрегате согласно изобретению на выбор может быть также предусмотрено, что по меньшей мере на одной стороне осевая направляющая дорожка сужается или уменьшается по ширине, вследствие чего образуется свободное пространство в направлении наружу. Данное свободное пространство имеет форму или конфигурацию радиального расширения. В данное свободное пространство или в данное радиальное расширение вследствие его формообразования и размеров могут вытесняться под действием центробежной силы излишние зерна, вследствие чего достигается то, что в ходе дальнейшей транспортировки или на пути дальнейшего движения отдельных зерен на зауженной желаемой транспортировочной дорожке всегда остается только по одному зерну. Таким образом, посредством формообразования и выполнения сужающейся транспортировочной дорожки достигается идеальное поштучное разделение зерен.

В распределительном агрегате согласно изобретению поток зерен подводится к транспортировочному устройству по касательной через соответственно выполненное впускное отверстие и выходит из корпуса снова в направлении по касательной. То есть, поток зерен по касательной подается в корпус, вращается там вокруг оси вращения и после этого выходит из корпуса снова по касательной. Во время вращения транспортировочного устройства в корпусе почти нет покоящихся зерен и существенного запаса зерен. Наряду с выводимыми с поштучным разделением через выпускное отверстие зернами в корпусе сверх этого находятся некоторые излишние или отделенные во время процесса поштучного разделения зерна потока зерен, которые остаются в корпусе на протяжении одного или нескольких оборотов, чтобы восполнить пробелы транспортировки. При этом данные зерна обычно вращаются вокруг оси корпуса и вследствие их перемешивания с доставленными позже зернами не нарушают весь процесс транспортировки и/или поштучного разделения зерен. Излишние зерна добавляются к втекающим зернам и затем вследствие наклоненной к транспортировочному устройству боковой поверхности оттесняются к транспортировочному устройству.

Подводящийся к транспортировочному устройству поток зерен может перед приемом или во время него скользить вдоль боковой поверхности. Боковая поверхность образует, преимущественным образом, практически коаксиальную транспортировочному устройству форму, вследствие чего поток зерен является практически одинаково направленным (сонаправленным) с принимающим транспортировочным устройством. Отделение излишних зерен может происходить с одной стороны или также с обеих сторон.

Внутренняя боковая поверхность корпуса может быть адаптирована к соответствующей форме зерен. В дополнение к этому к соответствующей форме зерен может быть адаптировано также отверстие транспортировочного устройства. Таким образом, в зависимости от выводимых зерен или их контуров и/или размеров зерен являются возможными различные формы выполнения корпуса и размеры действующих транспортировочных поверхностей и т.д. К соответствующим требованиям транспортировки для каждого из различных контуров и/или размеров зерен могут быть адаптированы также скорости вращения вращающегося транспортировочного устройства.

Подвод зерен может происходить на выбор с помощью транспортировочного воздушного потока или из резервуара для хранения зерна. В дополнение к этому сквозная транспортировка может быть обеспечена также при стоящем неподвижно, т.е. не работающем, транспортировочном устройстве. При этом транспортировка должна происходить по существу посредством несущего воздушного потока.

Приведение в действие транспортирующего элемента или транспортировочного устройства может происходить как с помощью электродвигателя, гидравлики, пневматики или посредством только транспортировочного потока. Возврат излишних зерен тоже может происходить на выбор пневматически при содействии транспортируемого потока или механически при содействии направляющего элемента в виде рампы.

Далее в обобщающей форме еще раз приводятся некоторые аспекты настоящего изобретения, прежде всего с точки зрения конструкции. Так распределительный агрегат согласно изобретению содержит корпус с выполненной приблизительно в форме круговой направляющей и/или кругового сегмента внутренней боковой поверхностью, по меньшей мере одним впускным отверстием для зернистого материала или семенных зерен, транспортируемого(-ых) на выбор в воздушном потоке и по меньшей мере с одним выпускным отверстием, которое приблизительно по касательной примыкает к внутренней боковой поверхности, и транспортировочное устройство, установленное с возможностью концентрического вращения в корпусе для транспортировки зернистого материала или семенных зерен, переносимого(-ых) на выбор в воздушном потоке. Транспортировочное устройство может быть, прежде всего, вращающимся в корпусе диском по меньшей мере с одной ступенью, канавкой, выемкой или тому подобным для захватывания зернистого материала или семенных зерен. Далее, внутренняя боковая поверхность корпуса имеет, преимущественным образом, по меньшей мере вблизи выпускного отверстия канавкообразную структуру, размеры которой соответствуют размеру отдельных зерен. Так как распределительный агрегат согласно изобретению должен быть в состоянии обрабатывать и выводить различным образом сформованные зерна и, прежде всего, зерна разных размеров, то канавкообразная структура тоже может быть сформована различным образом. Следовательно, если размеры канавкообразной структуры должны соответствовать размеру отдельных зерен, то это может быть достигнуто среди прочего за счет того, что в распоряжение предоставляются различные вращающиеся транспортировочные устройства или диски с разными размерами и контурами, которые могут быть взаимозаменяемыми в зависимости от потребности и размера зерен. На выбор имеет также смысл при смене семенного материала заменять детали канавки для поштучного разделения, если это может быть легко осуществлено.

Зерна могут на выбор также чисто механическим путем направляться в распределительное устройство, захватываться транспортировочным устройством и разделяться поштучно, а затем с помощью силы тяжести выводиться через выпускное отверстие. При таком варианте приведение в действие вращающегося транспортировочного устройства может происходить, прежде всего, с помощью электродвигателя.

В различных вариантах соответствующего изобретению распределительного устройства предусмотрено, что канавкообразная структура сужается в направлении вращения транспортировочного устройства по направлению к выпускному отверстию, так что там находит себе место и выходит из корпуса через выпускное отверстие только одно единственное зерно, тогда как соседние излишние зерна проводятся захватной ступенью мимо выпускного отверстия и остаются в корпусе. Если в связи с этим речь идет о сужении канавкообразной структуры в направлении вращения, то под ним, как правило, понимается ступенчатое и резкое или постепенное и плавное сужение. В первой области канавка для наполнения является относительно широкой и может принять несколько зерен. В примыкающих областях ширина канавкообразной структуры соответствует величине зерен. Подобной ступенчатостью структуры может быть достигнуто то, что излишние зерна надежно удаляются и далее к выпуску транспортируется только единственное зерно. Является принципиальным, что форма и контур данной переходной области не определены точно, так как целесообразный и необходимый контур может зависеть от соответствующих свойств скольжения и качения зерен с разными величинами и формами.

Таким образом, за каждый оборот транспортировочного устройства через выпускное отверстие с определенной скоростью вывода и в определенном направлении вывода выходит единственное зерно, так как канавкообразное сужение внутренней боковой поверхности в направлении вращения транспортировочного устройства приблизительно по касательной оканчивается в выпускном отверстии. При известных обстоятельствах может иметь смысл предусматривать в области вывода небольшую ступень, которая оказывает как можно меньшее сопротивление отскакивающему зерну. Для того чтобы можно было легче осуществить смену семенного материала, имеет смысл сменить детали канавки для поштучного разделения. При такой сменяемой канавке для поштучного разделения, которая может быть вставлена во внутреннюю боковую поверхность как часть корпуса, при определенных обстоятельствах является неизбежной легкая ступенчатость, которая, однако, должна быть очень малой, чтобы выводимое зерно могло без проблем проскользнуть над ней и переместиться к выпуску, не зависая там и не испытывая нежелательного изменения направления движения.

Преимущественным образом, по меньшей мере одна ступень выступает из плоской, выпуклой или имеющей другую структуру торцевой стороны дискообразного транспортировочного устройства и имеет ширину, которая может принять или поддержать несколько зерен. Вращающееся транспортировочное устройство может иметь на выбор две, три, четыре или более сформованных однотипно или различно захватных ступеней, которые соответственно распределены с равномерным удалением друг от друга на плоской, выпуклой или структурированной торцевой стороне. Следует указать на то, что действующая поверхность диска для поштучного разделения не обязательно должна быть плоской, а при необходимости может быть сформована выпуклой или крылообразной. Так дискообразное транспортировочное устройство или вращающийся диск может иметь, например, так называемые поверхности произвольной формы. В дополнение к этому обращенная к зернам поверхность диска может быть слегка выпуклой в направлении транспортировки захватной ступени, так что образуется лопатообразный контур. Таким образом, прежде всего при продолговатых зернах, может быть достигнуто то, что они не становятся дыбом, а падают вперед в канавку и надежно транспортируются. Далее, следует упомянуть, что наружная сторона вращающегося транспортировочного устройства или диска ни в коем случае не должна быть плоской или цилиндрической, а может быть снабжена зубцами или надрезами. Так диск или транспортировочное устройство может иметь, например, наружный контур вращающегося пильного диска или тому подобного, в котором радиус не является постоянным, так что боковая поверхность тоже не имеет правильной и непрерывной цилиндрической формы.

В варианте выполнения распределительного агрегата может быть предусмотрено, что транспортировочное устройство приводится в действие электродвигателем. Альтернативно, транспортировочное устройство может приводиться в действие посредством направляемого через впускное отверстие в корпус воздушного потока. Может быть предусмотрен, например, также другой альтернативный вариант выполнения, заключающийся в том, что от такого рода приводов отказываются, так что приведению в действие транспортировочного устройства или диска, одновременно обеспечивающего приблизительно эквидистантный вывод зерен, способствует только скоростной напор доставляемых в распределительное устройство зерен.

Канавкообразная структура участка внутренней боковой поверхности корпуса, который примыкает к радиальной наружной стороне дискообразного транспортировочного устройства, соединяет впускное отверстие с выпускным отверстием и при этом сужается, так что переносимые воздушным потоком зерна проходят через впускное отверстие, упорядочиваются и выравниваются воздушным потоком и вращающимся транспортировочным устройством в сочетании с сужающейся структурой внутренней стороны корпуса и, наконец, выходят через выпускное отверстие в виде по существу равномерного материального потока зерен. Формообразование сопряженных действующих поверхностей корпуса и вращающегося диска во взаимосвязи с равномерным воздушным потоком и формой выполнения внутренней боковой поверхности корпуса дает возможность выравнивания потока материала (зерен, семенных зерен и т.д.), которое приводит к эквидистантному выводу на выпуске, что опять же вместе с равномерной и точно выдерживаемой скоростью вывода и направлением вывода может способствовать очень равномерному поштучному разделению зерен. Посредством втекания равномерного, при известных обстоятельствах слегка пульсирующего воздушного потока с приблизительно постоянным объемным потоком воздуха и захваченных зерен внутрь корпуса с вращающимся в нем транспортировочным устройством в распоряжение предоставляется функционирующий агрегат для пунктирного однозернового высевания, в котором зерна разделяются поштучно и выводятся через выпускное отверстие на равномерных расстояниях друг от друга.

Центральный вал транспортировочного устройства может приводиться в движение, например, электродвигателем. Центральный вал транспортировочного устройства может на выбор приводиться в движение также направляемым через впускное отверстие в корпус воздушным потоком. Диск приводится в движение, преимущественным образом, электродвигателем, причем в интересах постоянного и эквидистантного вывода зерна является желательной не модуляция скорости вращения привода, а лишь адаптация к скорости движения соответствующей несущей машины (например, сеялки).

Изобретение также может быть реализовано в многорядной распределительной машине для зернистого материала, такого как семенные зерна, удобрения и т.п., прежде всего распределительную машину или сеялку, которая имеет несколько расположенных друг возле друга однотипных распределительных агрегатов согласно одному из ранее описанных вариантов выполнения.

Далее еще раз следуют различные аспекты изобретения в обобщенном или несколько измененном виде, что должно сделать функционирование и принцип действия соответствующего изобретению агрегата еще более понятными. Так разъясненный в различных примерах выполнения распределительный агрегат согласно изобретению служит для вывода зернистого материала, такого как семенные зерна, удобрения и т.п. В данной взаимосвязи распределительный агрегат служит, прежде всего, в качестве высевающего агрегата распределительной машины или сеялки и поэтому во взаимосвязи с описанием изобретения называется также в общем высевающим агрегатом. Распределительный агрегат или высевающий агрегат содержит корпус, по меньшей мере, с участками выполненной приблизительно в форме круговой направляющей и/или кругового сегмента внутренней боковой поверхности и впускным отверстием для воздушного потока и транспортируемого в нем зернистого материала или транспортируемых семенных зерен. Далее, агрегат содержит концентрически вращающееся в корпусе транспортировочное устройство для переносимого в воздушном потоке зернистого материала или транспортируемых в нем семенных зерен, а также выпускное отверстие, которое приблизительно по касательной примыкает к внутренней боковой поверхности и по существу регулярно выводит семенные зерна или зернистый материал к семяпроводу, транспортировочному трубопроводу и т.п. Транспортировочное устройство может быть образовано, например, посредством вращающегося в корпусе диска, который может иметь по меньшей мере один уступ или одну захватную ступень, все же на выбор две или более равномерно удаленные друг от друга захватные ступени или уступы для захватывания зернистого материала или семенных зерен.

Переносимые в воздушном потоке зерна посредством изогнутой по касательной по направлению к внешнему периметру вращающегося захвата или вращающегося транспортировочного устройства входной стороны впускного отверстия направляются во внутреннее пространство корпуса, в котором вращающийся диск или вращающееся транспортировочное устройство образует разновидность дозирующего устройства для эквидистантного вывода зерен по направлению к выпуску и из него. Воздушный поток способствует прежде всего тому, что зерна движутся вдоль внутренней боковой поверхности и прежде всего движутся вдоль изогнутой поверхности стенки, которая по касательной переходит в область поверхности раздела между корпусом и диском. Так как в дальнейшем ходе в направлении выпускного отверстия внутренняя боковая поверхность имеет наклонную поверхность корпуса или иным образом сформованную канавкообразную структуру, размеры которой приблизительно соответствуют величине отдельных зерен, то в ходе дальнейшего движения зерна оттесняются по поверхности стенки к высевающему диску, вдоль наклонной поверхности корпуса и в направлении выпускного отверстия, где, однако, между ступенью и наклонной поверхностью корпуса находит место только соответственно единственное зерно. Данная проводка зерен внутри корпуса обеспечивается и достигается также за счет того, что канавкообразная структура или наклонная поверхность корпуса сужается в направлении вращения транспортировочного устройства или диска по направлению к выпускному отверстию. Так как в дополнение к этому канавкообразное сужение внутренней боковой поверхности в направлении вращения транспортировочного устройства по касательной оканчивается в выпускном отверстии, то через выпускное отверстие через равномерные интервалы выводится по одному зерну.

Направление транспортировки зерен предопределено посредством того, что они поступают в корпус с воздушным потоком через впускное отверстие отвесно вниз, там направляются на наклоненную косо вниз поверхность стенки внутренней боковой поверхности и транспортируются в направлении наклонной поверхности корпуса. В данной фазе движения зерна захватываются захватами или ребрами диска транспортировочного устройства, в ходе своего транспортировочного пути разделяются поштучно и выводятся вниз через выпуск. Одновременно зерна оттесняются посредством стенок корпуса на высевающий диск. При этом выступающий из высевающего диска с торцевой стороны захват или захватная ступень пододвигает зерна в направлении вращения диска. Вследствие геометрии взаимодействующих поверхностей первое зерно может погрузиться в высевающий диск несколько глубже, тогда как прочие зерна оттесняются наружу и остаются лежать несколько дальше снаружи или неопределенно передвигаться там. Доставленное зерно пододвигается высевающим диском или его захватной ступенью и имеет в двух местах контакт с внутренней боковой поверхностью окружающего корпуса. Так как поверхности стенок корпуса в отличие от вращающегося диска покоятся, то в дополнение к этому зерно постоянно движется и смещается в неопределенном вращении, вследствие чего прилипшие зерна легче отсоединяется и доставленное зерно изолируется от этих прочих зерен.

В дальнейшем ходе наклонной поверхности корпуса начинается область выброса, в которой контур корпуса изменяется настолько, что зерно направляется только узким участком перемычки. Напротив, находящиеся дальше снаружи зерна под действием центробежных сил и вследствие отсутствия радиальной направляющей выпадают через узкий участок перемычки наружу. После ухода с высевающего диска эти зерна оттесняются наружу и через участок рампы на внутренней боковой поверхности отводятся назад в направлении впускного отверстия и в область потока через него. Данный увод в осевом направлении не выведенных через выпускное отверстие зерен является важным для того, чтобы создать достаточное свободное пространство для выпускного отверстия. Области проводки зерен в корпусе называются также областью наполнения и областью поштучного разделения. В области наполнения захватные ребра диска для поштучного разделения еще находятся в области наполнения. При этом одно зерно является погруженным глубоко в диск и в канавку поверхности стенки, тогда как два других зерна вследствие наклонного контура оттесняются тоже в камеру поштучного разделения. Когда диск поворачивается дальше в направлении области поштучного разделения, зерна аккуратно разделяются поштучно. При этом отделенное зерно направляется теперь дальше в становящуюся более узкой канавку, тогда как излишние зерна отводятся сбоку через наклонную поверхность назад, за пределы транспортировочного круга.

Следует добавить, что имеются также формы зерен, при которых в диск может быть погружено или в канавке корпуса может находиться по несколько зерен. При продолговатой форме зерен пшеницы эти зерна оттесняются в противоположных направлениях, пока, наконец, не останется лежать только одно зерно. С помощью соответствующего изобретению агрегата эти зерна тоже могут быть разделены поштучно.

Как было упомянуто, в большинстве вариантов выполнения распределительного агрегата выпускное отверстие примыкает к внутренней боковой поверхности по касательной. Его относительно большое поперечное сечение отверстия является важным для того, чтобы можно было также выбрасывать нежелательные посторонние частицы, такие как частицы соломы и т.п., которые приносятся вместе с воздушным потоком. Выпускное отверстие может быть расположено с нижней стороны корпуса.

Вращающийся высевающий диск взаимодействует с поверхностями стенок корпуса, прежде всего оттесняя зерна посредством обусловленных скоростью воздушного потока центробежных сил к стенке корпуса. Скошенная стенка корпуса способствует тому, что вызывающая осаждение равнодействующая центробежных сил указывает по направлению к высевающему диску. В области выброса, в которую должны оттесняться и выбрасываться излишние зерна, другая поверхность корпуса наклонена в противоположном направлении, вследствие чего зерна движутся в сторону от высевающего диска.

Дальнейший ход транспортировки зерен предусматривает, что вывод зерен из круговой траектории диска для поштучного разделения происходит в направлении по касательной в открытую кривую с более значительным и еще более открывающемся в дальнейшем ходе радиусом, которая, наконец, может оканчиваться в семяпроводе, спускной трубе и т.п. для вывода зерен в почву. Форма хода кривой значительно зависит от скорости вращения диска. Если дозатор работает относительно медленно, то получается дугообразный или искривленный ход, так как зерна при этом переносятся равномернее. Если же дозатор работает быстрее, то направление вывода может быть приблизительно прямым. Так в зависимости от скорости вывода выведенные зерна могут иметь приблизительно прямой ход, одновременно расстояние между диском для поштучного разделения и сошником сеялки может быть очень коротким, так что кривая вывода может показывать приблизительно прямой ход.

Действие захватных ступеней может быть основано на том, что они служат в качестве помощи при поштучном разделении. Так вследствие опускания в корпусе во время вращения диска для поштучного разделения зерна могут слегка двигаться. Вследствие этого возможно встречающиеся двойные заполненности легче разделяются, так что всегда выводится только единственное зерно.

Транспортировка зерен происходит по существу в целом за три фазы. В первой фазе зерна переносятся воздухом. Во второй фазе зерна механически пододвигаются, тогда как в третьей фазе они снова выносятся воздухом. Третья фаза обычно является прямолинейной, но при известных условиях может иметь также искривленный ход. Тогда как в первой и третьей фазах транспортировке зерен способствует только воздушный поток, причем преобладает очень малое трение, при транспортировке зерен во второй фазе выражена и доминирует механическая составляющая, причем преобладает большая составляющая трения. Вследствие этого достигается то, что после транспортировки с доминированием воздушного потока в первой фазе зерна поступают на транспортировку с доминированием механики и механическим перемещением во второй фазе внутри корпуса и оттуда снова попадают на транспортировку с доминированием воздушного потока в третьей фазе, хотя во всех трех зонах преобладает приблизительно тот же самый объемный поток воздуха. Решающим для такого функционирования является то, что с помощью центробежной силы зерна отводятся в радиальном направлении наружу к стенке корпуса. Это приводит к процессу сильного торможения зерен вследствие повышенного трения о стенки, причем дополнительно торможение достигается за счет легкого зажатия зерен на наклонной поверхности корпуса. Поэтому вращающийся элемент - диск - может пододвигать и сортировать зерна, хотя вокруг диска частично преобладают высокие скорости воздуха. Хотя транспортировочный воздушный поток имеется постоянно и проходит сквозь корпус через впускное отверстие и выпускное отверстие, тем не менее транспортировка во второй фазе временно перекладывается на механический вращающийся элемент - транспортировочное устройство или высевающий диск. Вывод зерен через выпускное отверстие в спускную трубу или семяпровод может происходить очень равномерно оттого, что зерна не покинули первоначальный транспортировочный воздушный поток, а лишь получили механическую поддержку.

Так как зерна, когда они еще находятся на диске для поштучного разделения, уже окружены сильным воздушным потоком, то они могут передаваться в спускную трубу очень равномерно. Направление течения воздушного потока и потока зерен до и после вывода является идентичным. Хотя в дозирующей системе находится транспортировочный воздух, зерна не завихряются. Более того, они прижимаются посредством центробежных сил к внутренней боковой поверхности корпуса, так что может удаваться поштучное разделение зерен на стенках корпуса.

Диск может быть выполнен на выбор также с отклонениями от приведенного выше описания, так что диск может иметь, например, насаженные с торцевой стороны захватные ступени, которые комбинируются с углублениями или прямоугольными канавками, которые, гранича непосредственно со ступенью, располагаются на внешнем периметре диска и имеют такие размеры, что в канавках находит место соответственно одно зерно, тогда как другие зерна хотя и доставляются захватными ступенями, все же в ходе дальнейшей вращательной транспортировки транспортировочным устройством оттесняются и транспортируются назад в сборник в корпусе. Данный метод поштучного разделения зерен поддерживается центробежными силами быстро вращающегося транспортировочного устройства, которые во взаимодействии с формой выполнения внутренней боковой поверхности корпуса способствуют тому, что дальше к выпуску доставляется только единственное, находящееся в канавке зерно.

Область наполнения может простираться вверх относительно далеко, почти до верхнего зенита кругообразного движения зерен, и переходит в область поштучного разделения, в которой излишние зерна оттесняются вращающимся диском вверх и наружу, так что каждая из захватных ступеней транспортирует дальше и доставляет по направлению к выпускному отверстию только ровно одно зерно. Поверхность стенки корпуса на переходе между названными областями (от области наполнения к области поштучного разделения) имеет выраженный уступ, так что поверхность стенки расширяется на одну ступень или уступ наружу по направлению к большему диаметру и образует камеру отвода зерен, в которую могут соскальзывать только что доставленные захватной ступенью вдоль поверхности стенки зерна. Только одно отделяемое зерно остается на захватной ступени вращающегося диска и транспортируется им далее, однако теперь под камерой отвода зерен на меньшем радиусе корпуса, где оно в одиночку транспортируется далее по треугольному в поперечном сечении желобку для проводки зерен или по кромке для проводки зерен, пока оно не будет выведено по направлению к выпускному отверстию по по существу кругообразному или по открывающемуся в дальнейшем ходе кривой ходу движения.

Данная выраженная кромка для проводки зерен в корпусе может иметь, например, контур понижения. Кромка для проводки зерен или желобок на направляющей зерно внутренней боковой поверхности корпуса в области поштучного разделения является обязательной для поштучного разделяющего действия распределительного агрегата, так как иначе каждой захватной ступенью могло бы быть продвинуто через корпус по направлению к выпуску неопределенное количество зерен, вследствие чего желаемая функция и принцип действия устройства были бы значительно нарушены, если не сведены на нет.

Размер и контур оптимальных канавок, каждая из которых граничит с захватным ребром, каждый раз ориентированы на форму обрабатываемых зерен и величину зерен. Диск на выбор может иметь также контур в виде пильного диска, внешний периметр которого снабжен множеством захватных ребер, каждое из которых имеет контур зуба пилы.

Варианты диска с большим количеством захватных ступеней могут быть пригодными, прежде всего, для поштучного разделения и высева рапса. Сначала зерна принимаются захватными ступенями вращающегося диска. При этом вся область наполнения находится перед постепенно открывающейся наружу в область поштучного разделения камерой отвода зерен, где те зерна, которые проводятся в расположенном вплотную к внешнему периметру диска желобке для проводки зерен не по отдельности, отводятся наружу и посредством их кругового движения движутся по направлению к области возврата. Эти попадающие в область возврата зерна внутри корпуса посредством преобладающего там воздушного потока еще раз или при известных условиях повторно направляются в область наполнения и там могут быть снова захвачены диском и вовлечены во вращательные движения. Плоская камера отвода зерен переходит в области возврата в закругленную рампу, которая оканчивается во внутреннем пространстве корпуса и принуждает зерна к движению, при котором они отводятся от выпускного отверстия и направляются назад в корпус, в область наполнения. Таким образом, рампа образует разновидность наклонной поверхности обратного стекания для излишних зерен, с помощью которой они снова направляются обратно в корпус и подводятся к зоне наполнения.

В области наполнения зерна принимаются захватами, причем одно единственное зерно погружается глубоко в диск, а два других зерна вследствие наклонного контура оттесняются в камеру поштучного разделения или на кромку для проводки зерен. В области поштучного разделения отделенное зерно направляется далее в становящуюся более узкой канавку или желобок, тогда как излишние зерна отводятся сбоку через рампу и наклонную поверхность назад, за пределы транспортировочного круга.

Находящиеся вне желобка для проводки зерен и направляемые в область поштучного разделения в камере отвода зерен зерна направляются через рампу в направлении под наклоном к поверхности диска и таким образом отводятся от аккуратно разделенных поштучно зерен, которые через выпускное отверстие выводятся из корпуса вниз. Эти направляемые по рампе зерна снова оказываются в области наполнения, и при известных условиях это происходит многократно.

Область возврата, прежде всего, через рампу без уступа, т.е. по закругленному контуру, может сливаться с более широкой наклонной поверхностью, которая в конце пересекается с другой наклонной поверхностью, которая проходит приблизительно вертикально от верхнего впускного отверстия и через которую зерна направляются сквозь входное отверстие внутрь корпуса. Таким образом, возвращенные излишние и вновь поступившие через впускное отверстие зерна могут быть сведены вместе. В области поштучного разделения зерна разделяются на две группы, а именно: на разделенные поштучно зерна, которые выводятся вниз, и излишние зерна, которые остаются в корпусе. При этом излишние зерна направляются через наклонную поверхность (область возврата) мимо выпуска разделенных поштучно зерен. Новые, притекающие от сеялки зерна попадают через впускное отверстие в корпус и встречаются в области корпуса с излишними зернами из области возврата. Вновь введенные и излишние зерна через наклонные поверхности или наклонные внутренние поверхности корпуса направляются мимо выпускного отверстия. Затем вследствие наклонного контура поверхности корпуса зерна снова оттесняются к диску для поштучного разделения.

В ходе своего движения зерна движутся в осевом и радиальном направлении в сторону от диска, а затем снова к нему. Таким образом, процесс движения зерен следующий: излишние зерна отводятся в осевом и радиальном направлении в сторону от диска для поштучного разделения; затем зерна проводятся мимо выходного канала для вывода разделенных поштучно зерен и при этом снова подводятся в радиальном направлении к диску для поштучного разделения; в завершение зерна снова подводятся в осевом направлении к диску для поштучного разделения.

Для поштучного разделения гороха диск для поштучного разделения может иметь три расположенные соответственно со смещением относительно друг друга на 120° захватные ступени и сопряженные канавки, причем ступени должны быть образованы здесь относительно низкими, а канавки - относительно большими. Напротив, особенно пригодный для поштучного разделения зерен пшеницы вариант может иметь, например, в общей сложности восемь расположенных с равномерным распределением по торцевой поверхности диска захватных ступеней и сопряженных канавок, причем ступени здесь снова образованы относительно низкими, а канавки - относительно большими. На торцевой поверхности диска предусмотренных специально для поштучного разделения зерен рапса дисков может быть расположено большое количество ребер и канавок, которые позволяют относительно медленно вращать диск и, тем не менее, получать достаточную производительность транспортировки.

В другом варианте соответствующей изобретению дозирующей системы или распределительного агрегата может быть предусмотрено проходящее приблизительно горизонтально впускное отверстие, которое, как в ранее разъясненных вариантах, тоже по касательной оканчивается во внутренней боковой поверхности корпуса. Впускное отверстие находится при этом в расположенном низко месте корпуса, что может придавать зернам еще перед поступлением или во время поступления в корпус кругообразное движение. За счет этого может быть обеспечено, что зерна остаются на стенках и направляются по ним и достигают диска для поштучного разделения как можно дальше снаружи. Расположенное с донной стороны корпуса выпускное отверстие может выходить в данном варианте тоже отвесно вниз.

В данном варианте воздушный поток тоже направляется вдоль диска в направлении по касательной, причем имеются сторона наполнения за диском для поштучного разделения и сторона выпуска перед ним. Воздушный поток поступает через впускное отверстие в корпус и сначала обтекает дозатор в закрытом канале, а также затем - в открытом канале, после чего, наконец, происходит подвод к диску для поштучного разделения. Как и в ранее упомянутых вариантах выполнения зерна оттесняются к диску для поштучного разделения и смещаются через участок перемычки к выводу. Остающиеся со стороны подвода зерна вследствие контура участка перемычки попадают снова в выходной поток. Остающиеся с выпускной стороны зерна доходят тоже через канал до подающегося потока.

В другом варианте выполнения соответствующего изобретению распределительного агрегата или высевающего агрегата распределение зерен может происходить на выбор также без несущего воздушного потока. Распределение зерен осуществляется здесь чисто механическим путем. Семенной материал подводится из резервуара. Затем транспортировочный шнек, который приводится в действие от диска для поштучного разделения, транспортирует зерна к камере поштучного разделения. В камере поштучного разделения зерна сепарируются, причем часть остающихся в наличии зерен остается непосредственно в камере и через выходное отверстие снова подводится к диску для поштучного разделения. Параллельно этому также часть излишнего количества снова транспортируется через перепускное отверстие к началу шнека, чтобы предотвратить перегрузку. Отношение величины диаметра шнека к диаметру диска для поштучного разделения в зависимости от потребности может быть очень большим. За счет этого может быть достигнуто то, что, несмотря на медленно вращающийся шнек, на диске для поштучного разделения может быть достигнута достаточно высокая окружная скорость. Альтернативно, был бы мыслимым передаточный механизм. В данном варианте выполнения шнек и диск для поштучного разделения приводятся в действие, преимущественным образом, от электродвигателя, скорость вращения которого является варьируемой в зависимости от необходимости адаптации к скорости подачи, расстоянию между зернами и т.д.

Далее примеры выполнения изобретения и их преимущества разъясняются подробнее с помощью приведенных фигур. Пропорции отдельных элементов относительно друг друга на фигурах не всегда соответствуют реальным пропорциям, так как некоторые формы изображены упрощенно, а другие формы для лучшей наглядности изображены увеличенными по отношению к другим элементам. Так фиг. 1-27 показывают различные схематические виды в перспективе и детальные виды на несколько вариантов выполнения соответствующего изобретению распределительного агрегата.

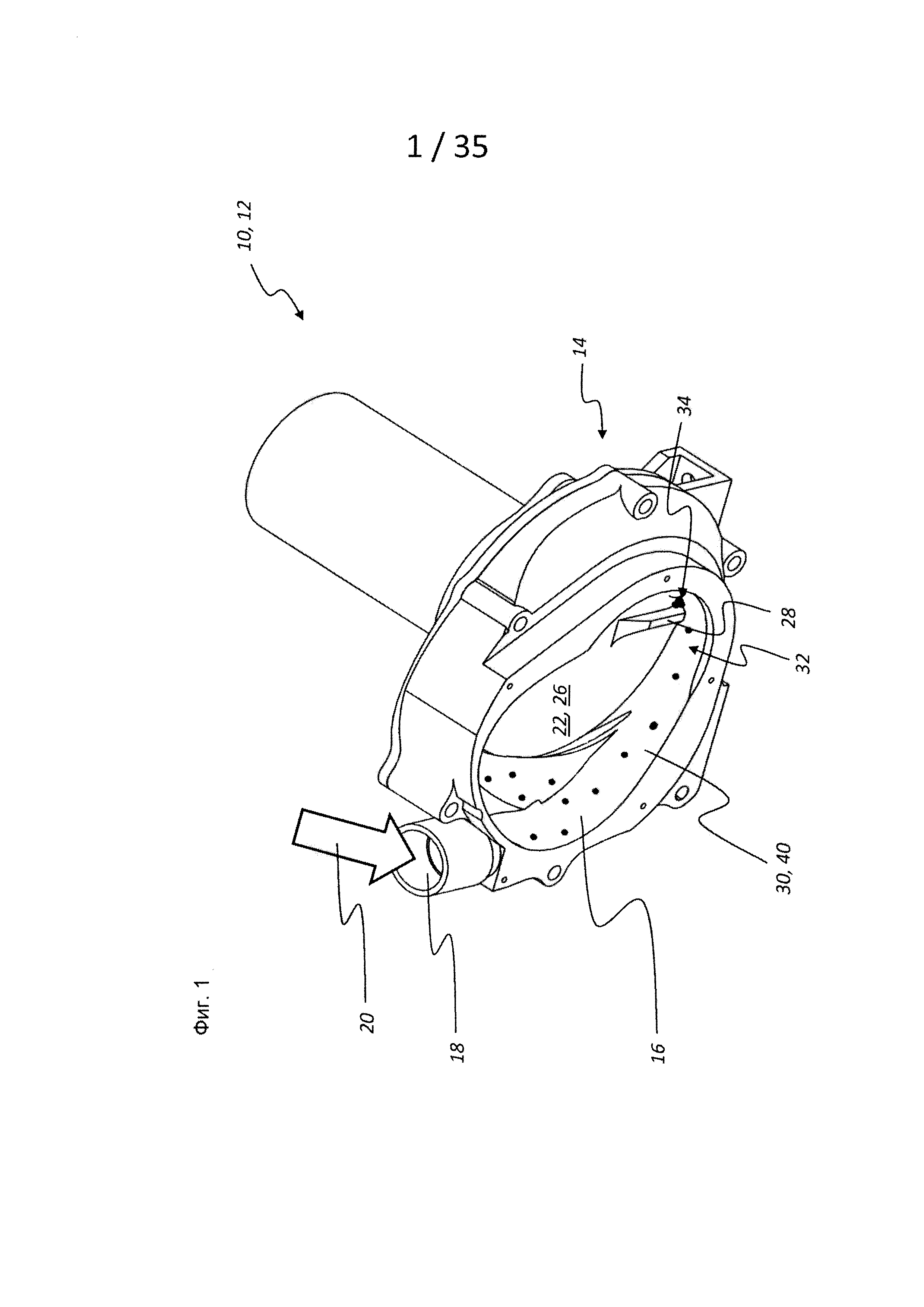

Фиг. 1 показывает схематический вид на вариант выполнения соответствующего изобретению распределительного агрегата в перспективе.

Фиг. 2 показывает вид на распределительный агрегат в разрезе.

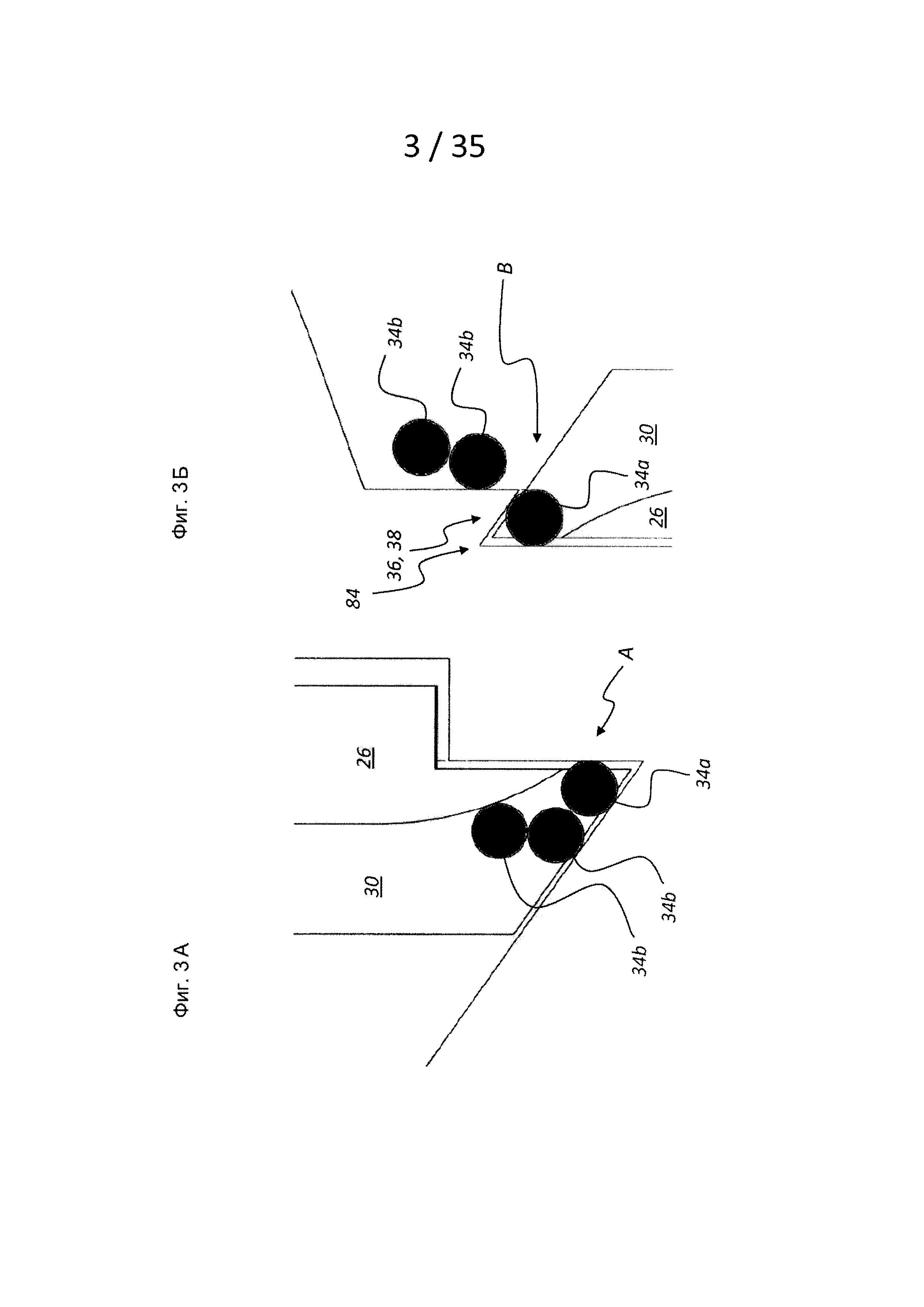

Фиг. 3а, 3б и 3г показывают соответственно детальные виды на область подвода зерен в распределительном агрегате.

Фиг. 3в показывает вид на продольный разрез возможного варианта выполнения агрегата.

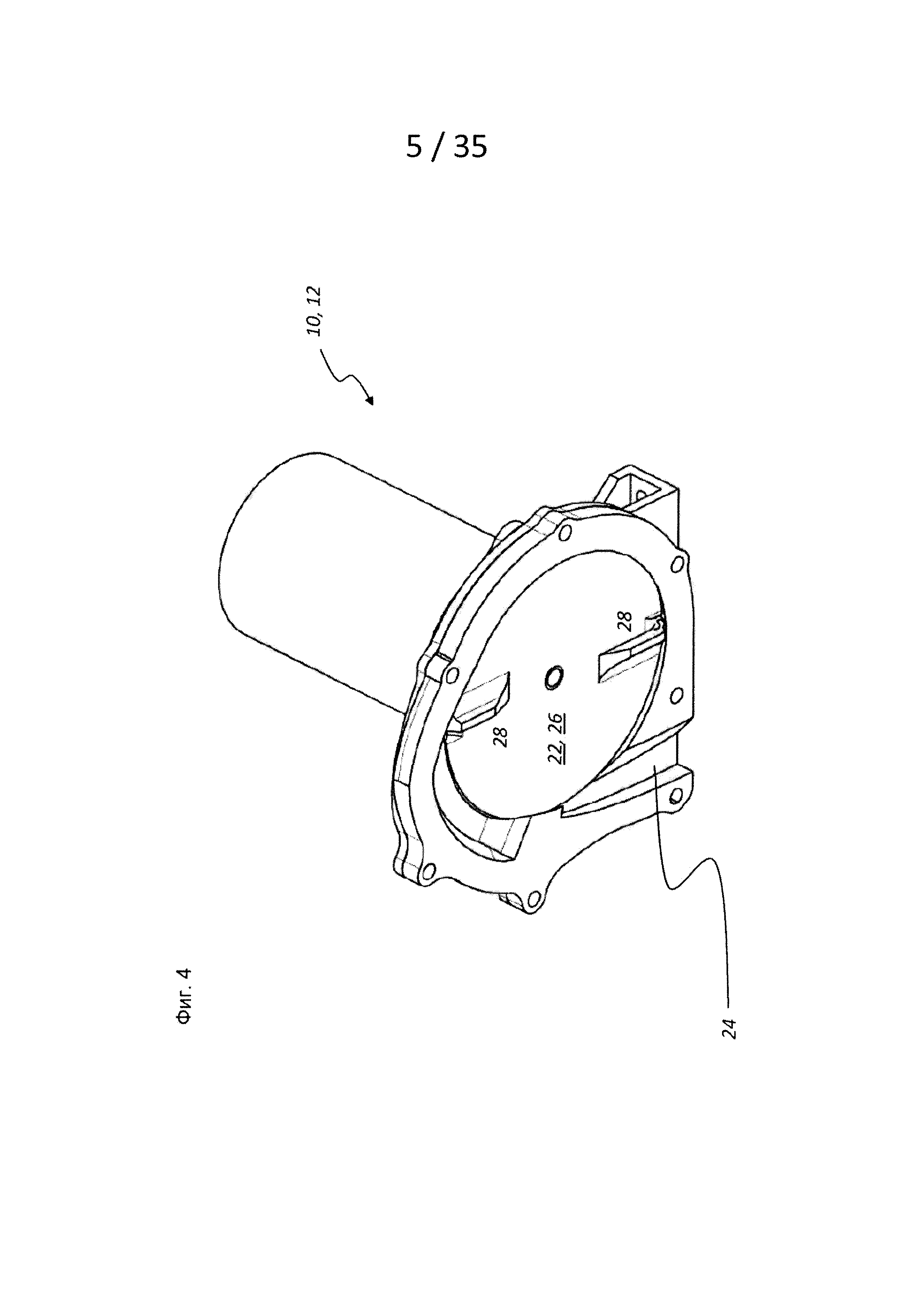

Фиг. 4 показывает вид на другой вариант выполнения распределительного агрегата в перспективе.

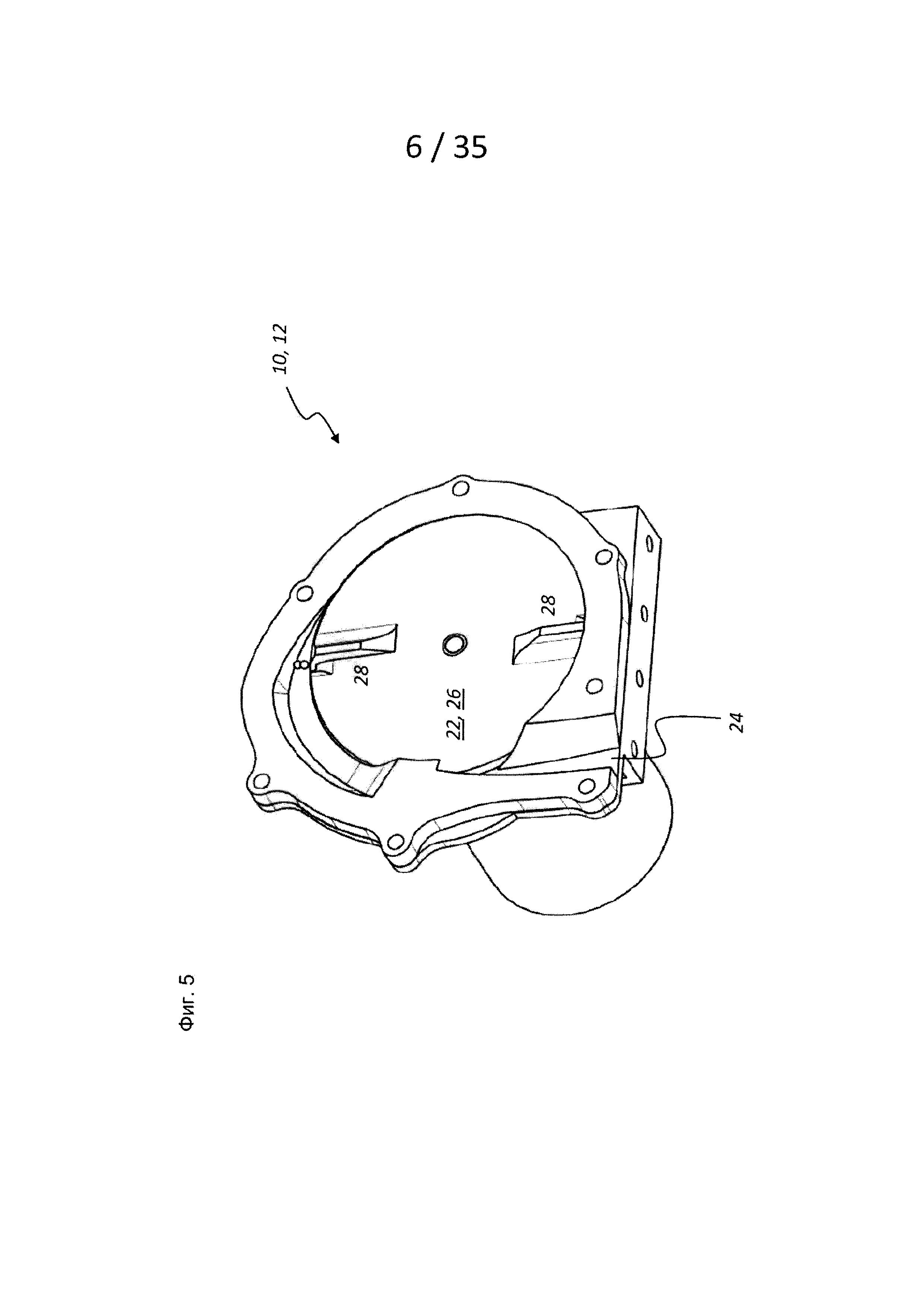

Фиг. 5 показывает другой вид на агрегат согласно фиг. 4 в перспективе.

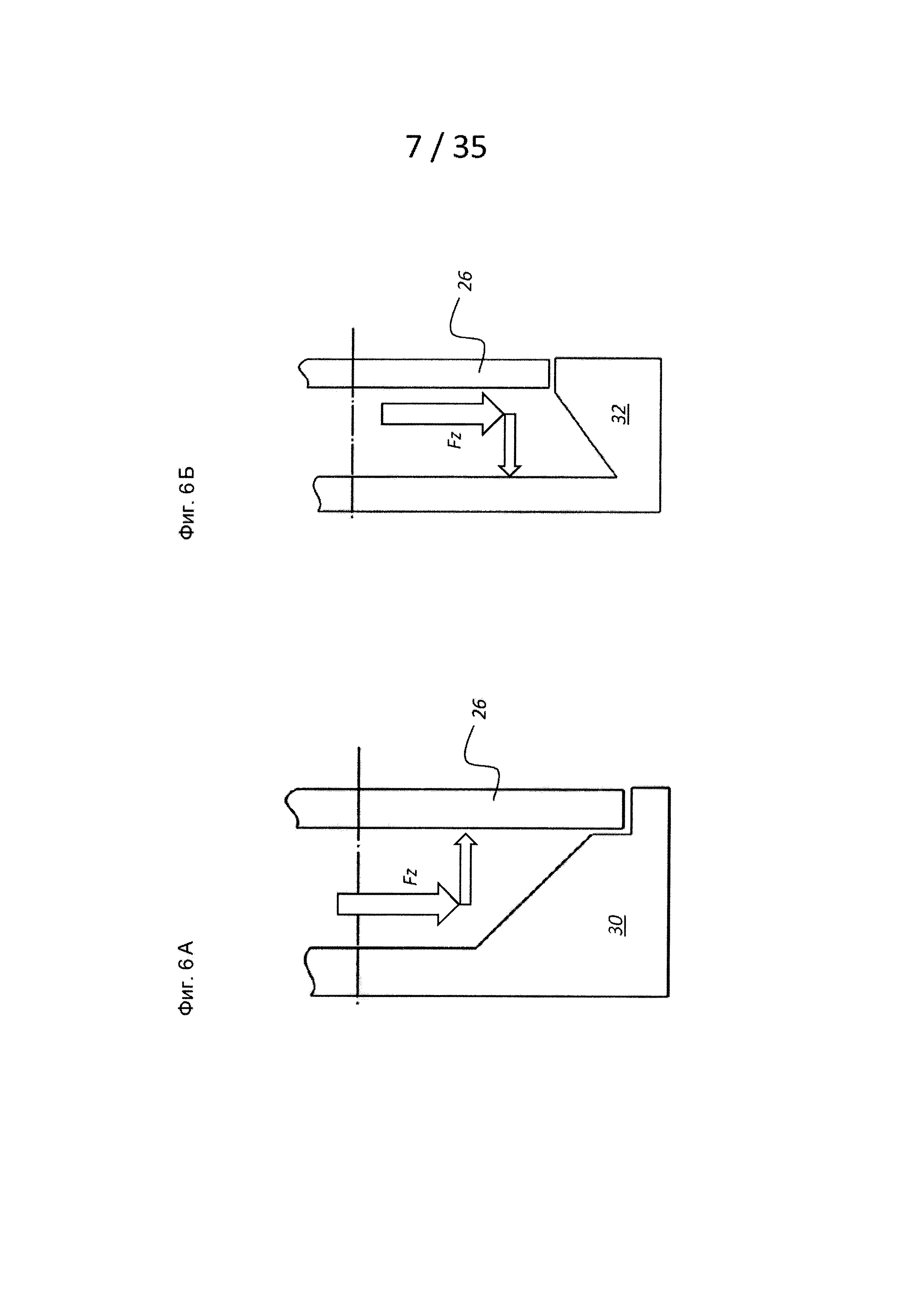

Фиг. 6а и 6б показывают соответственно детальные виды для разъяснения изменения направления движения зерен внутри распределительного агрегата.

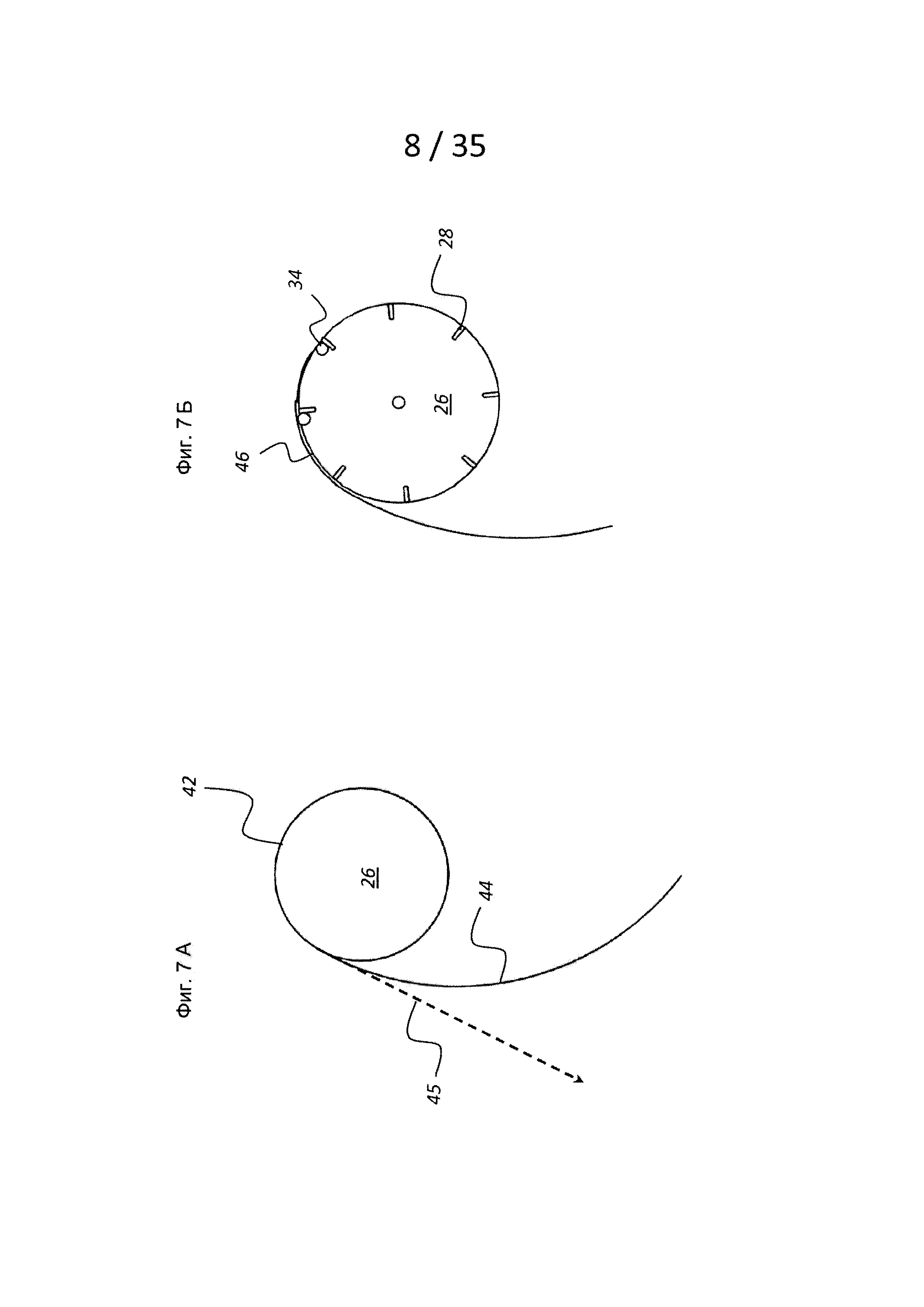

Фиг. 7а и 7б показывают соответственно схематические виды для разъяснения изменения направления движения зерен и проводки зерен внутри распределительного агрегата.

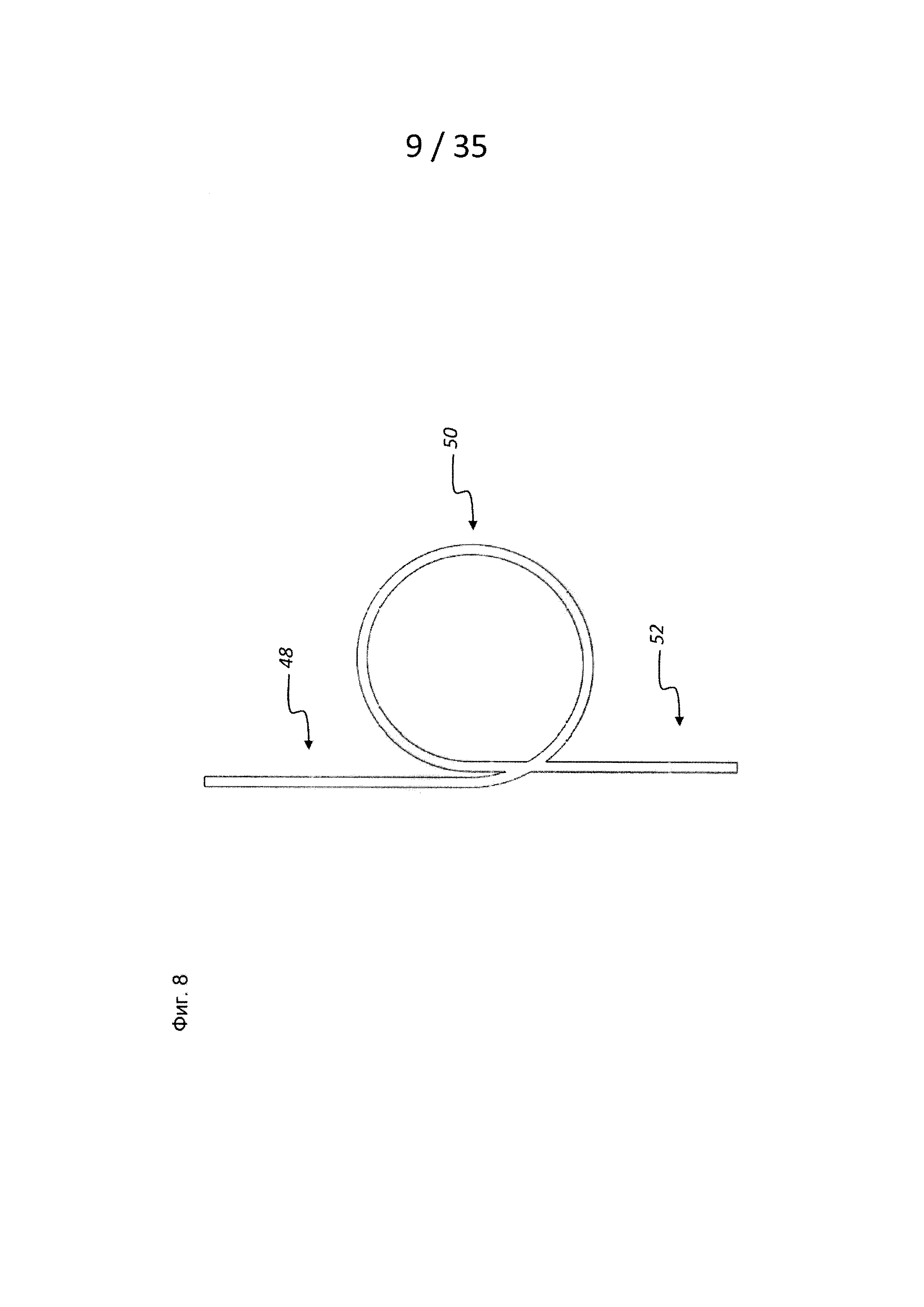

Фиг. 8 показывает другой вариант проводки зерен.

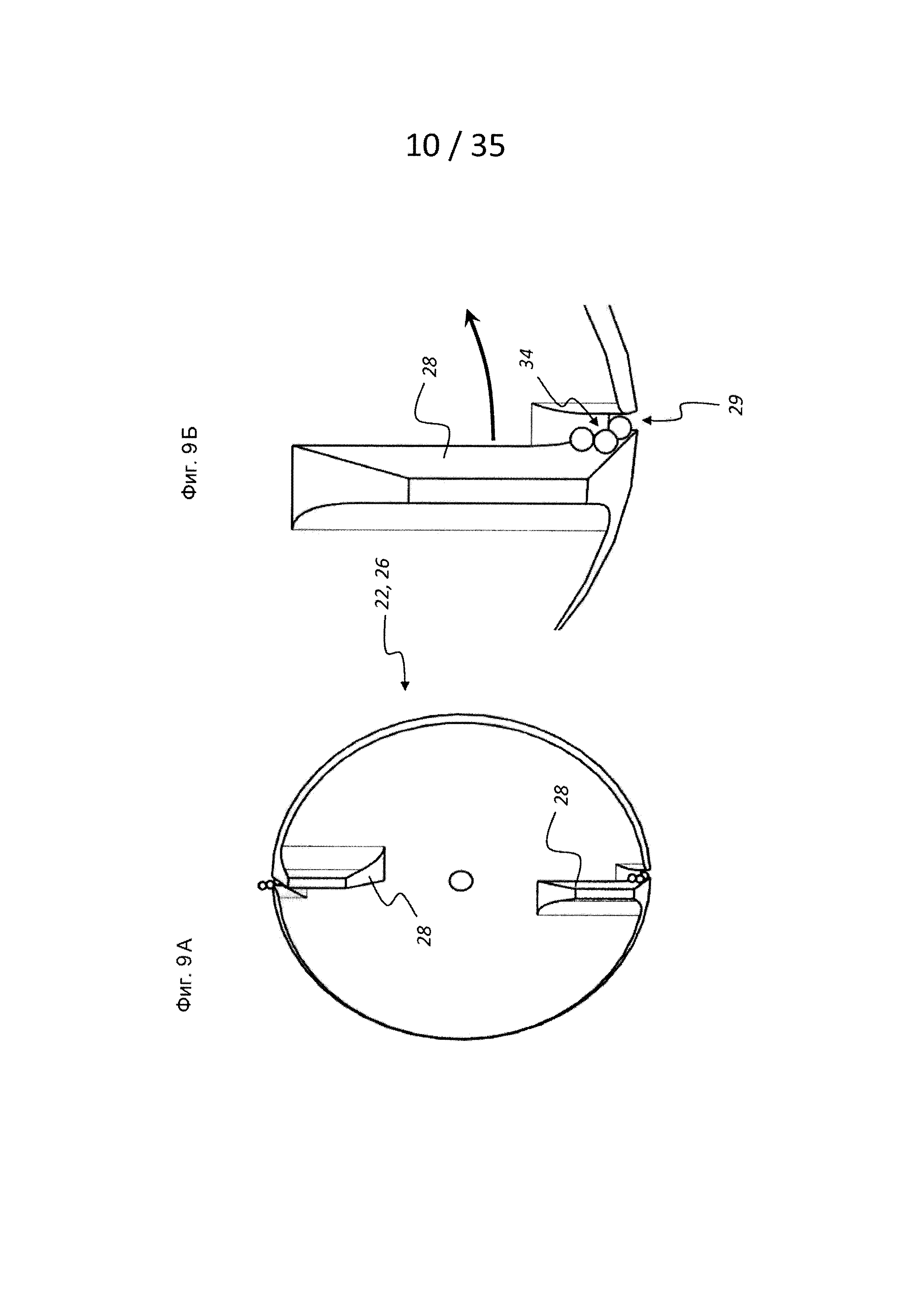

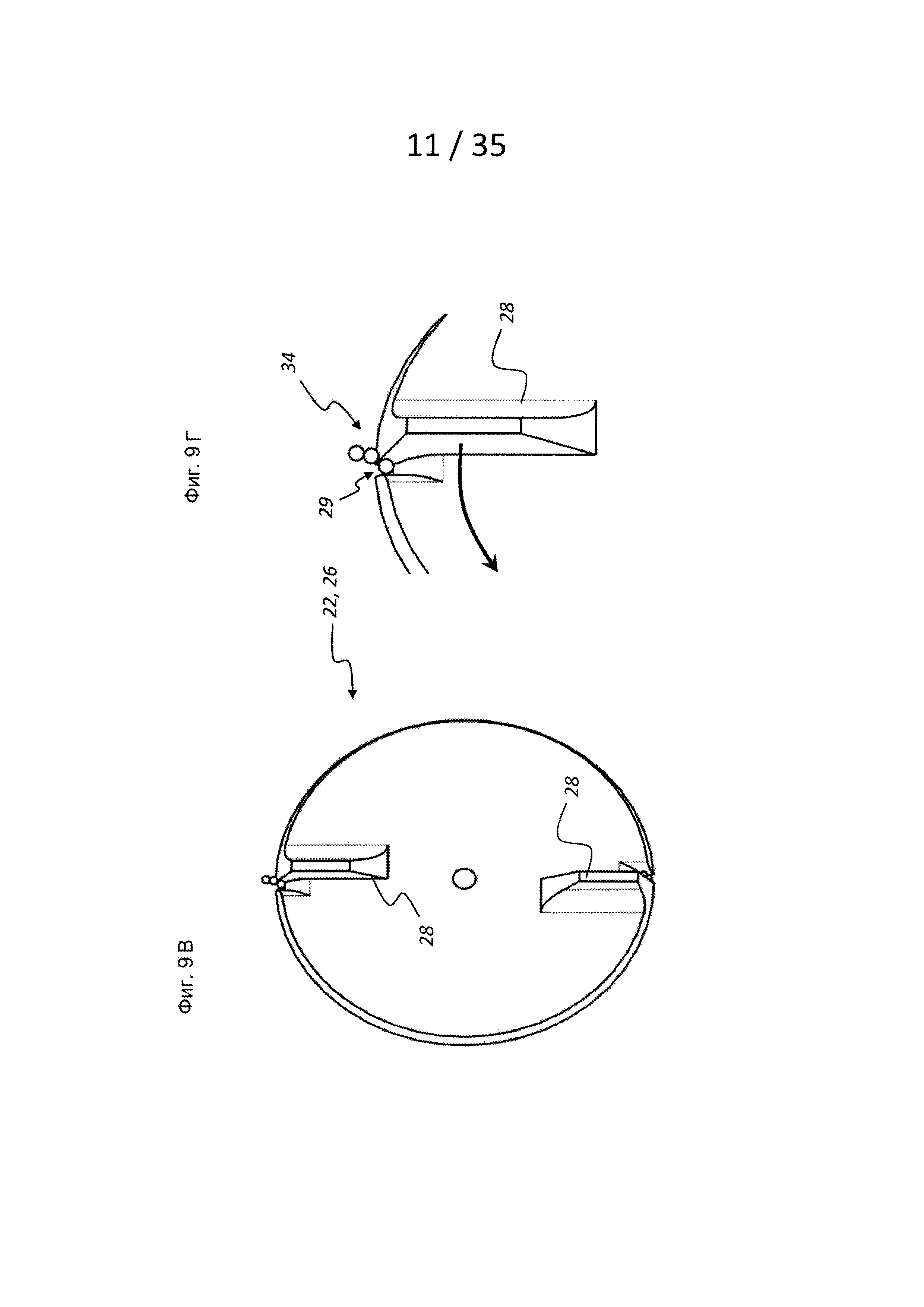

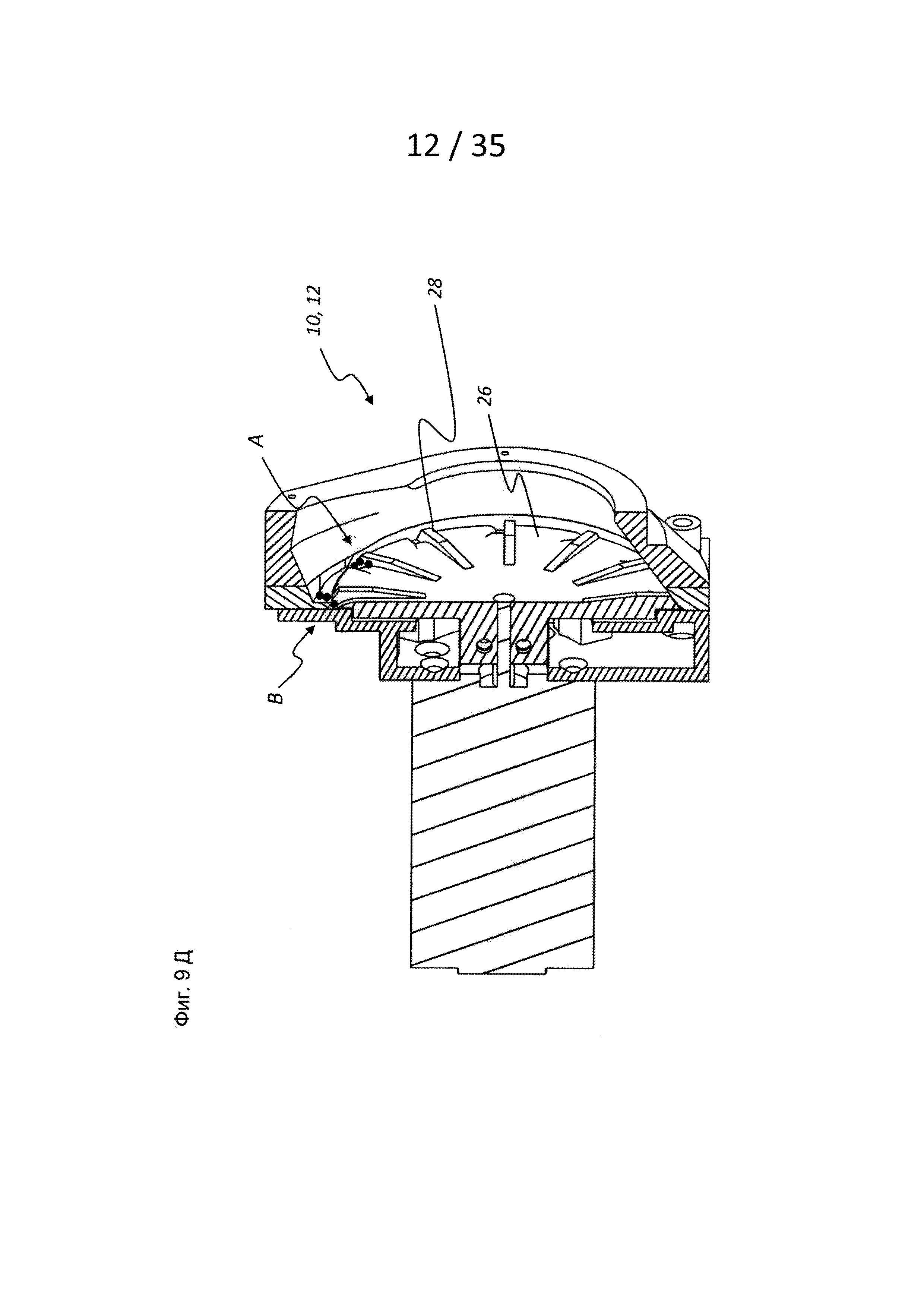

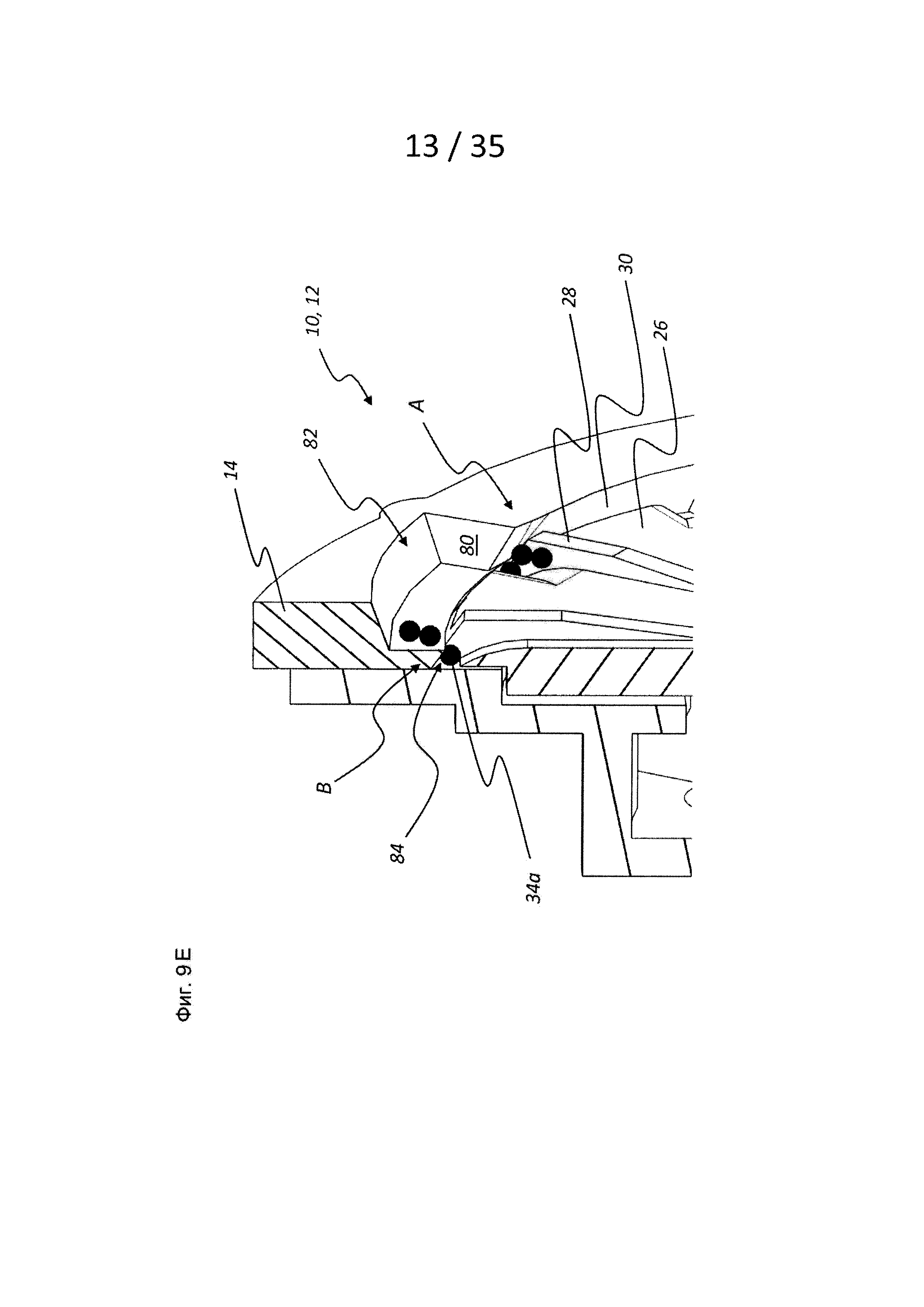

Фиг. 9а-9е показывают соответственно детальные виды на диск для поштучного разделения распределительного агрегата и его различные действующие элементы.

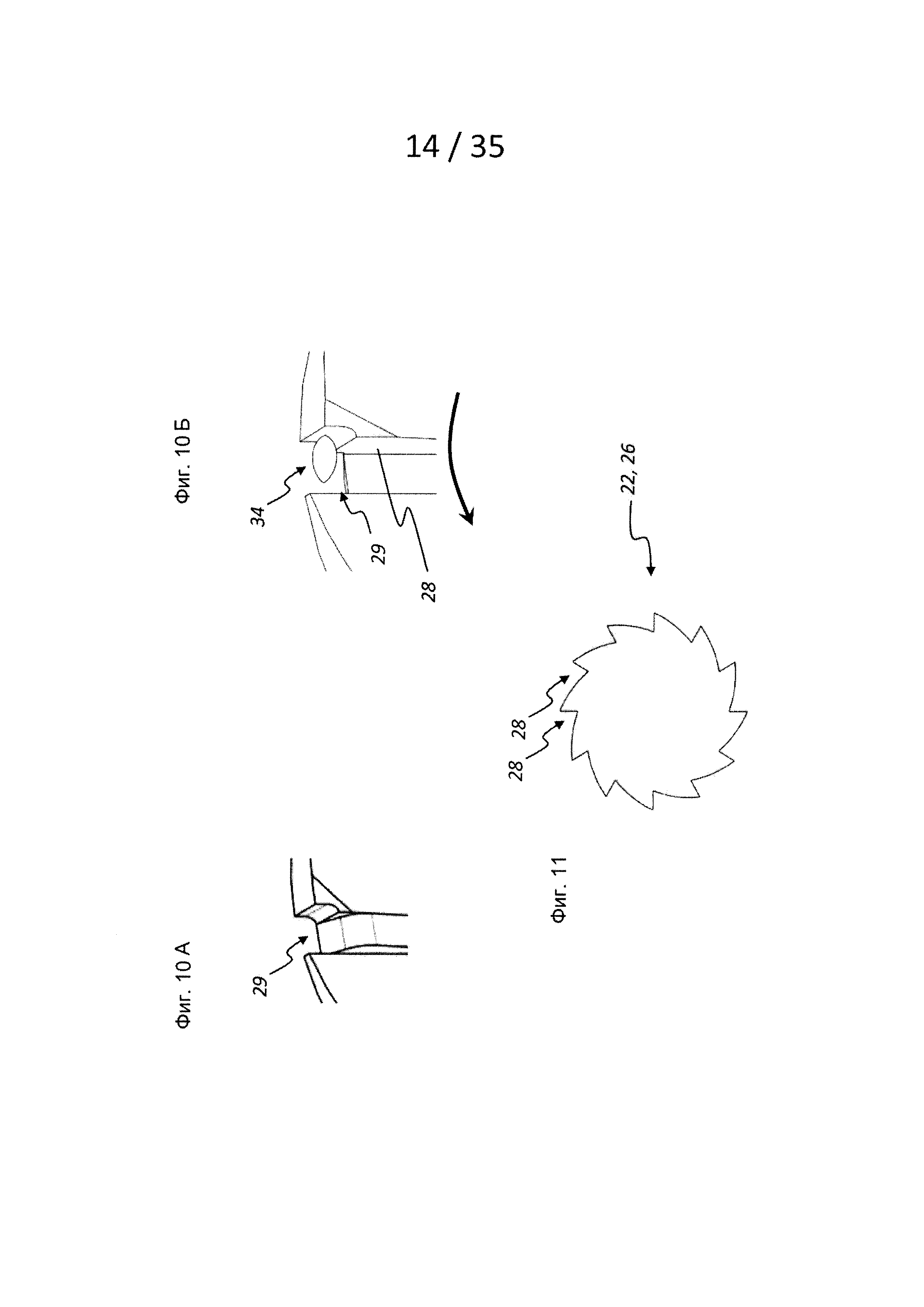

Фиг. 10а и 10б показывают альтернативные формы выполнения диска для поштучного разделения.

Фиг. 11 показывает вариант подобного зубьям пилы диска для поштучного разделения.

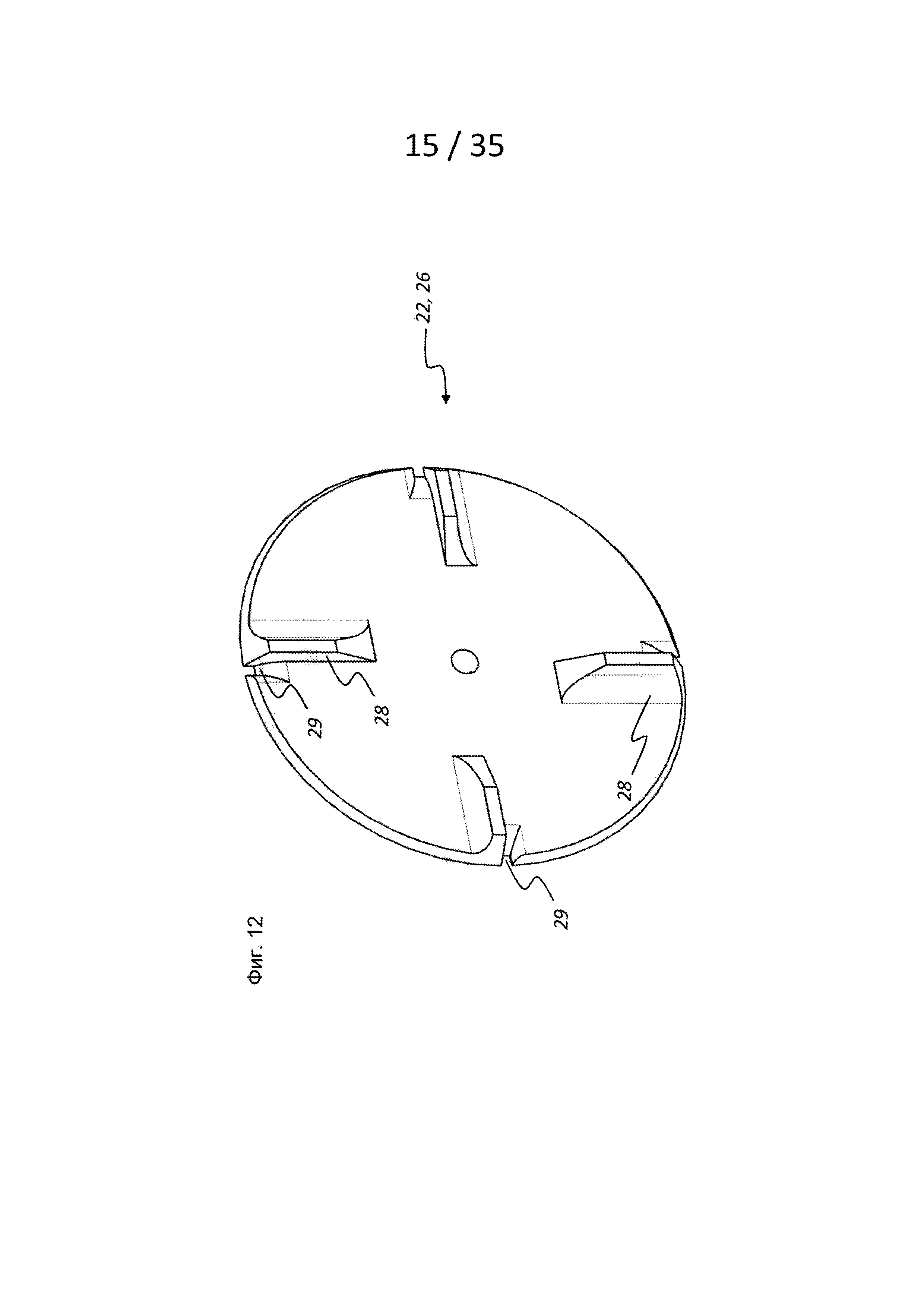

Фиг. 12 показывает другой вариант выполнения диска для поштучного разделения.

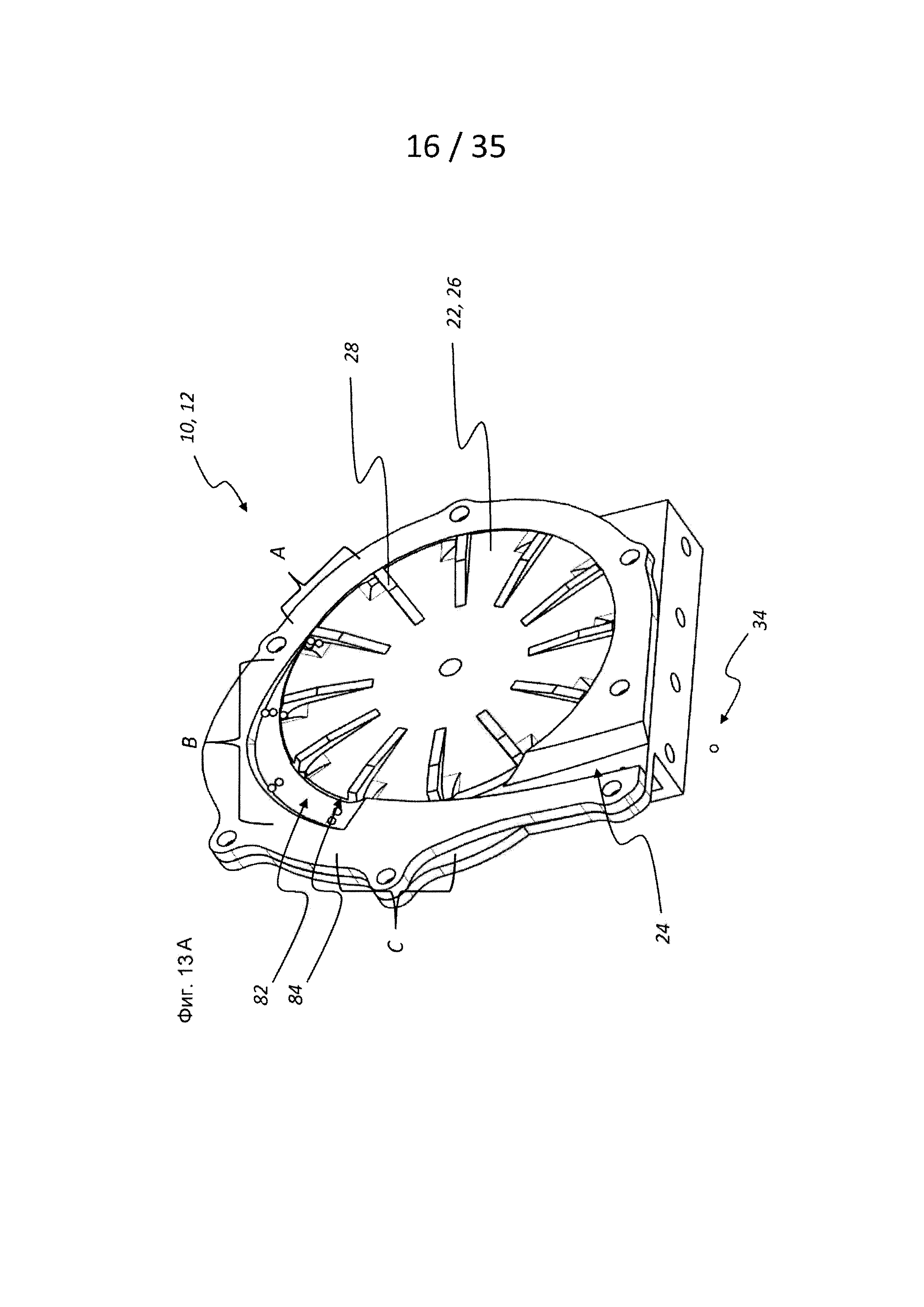

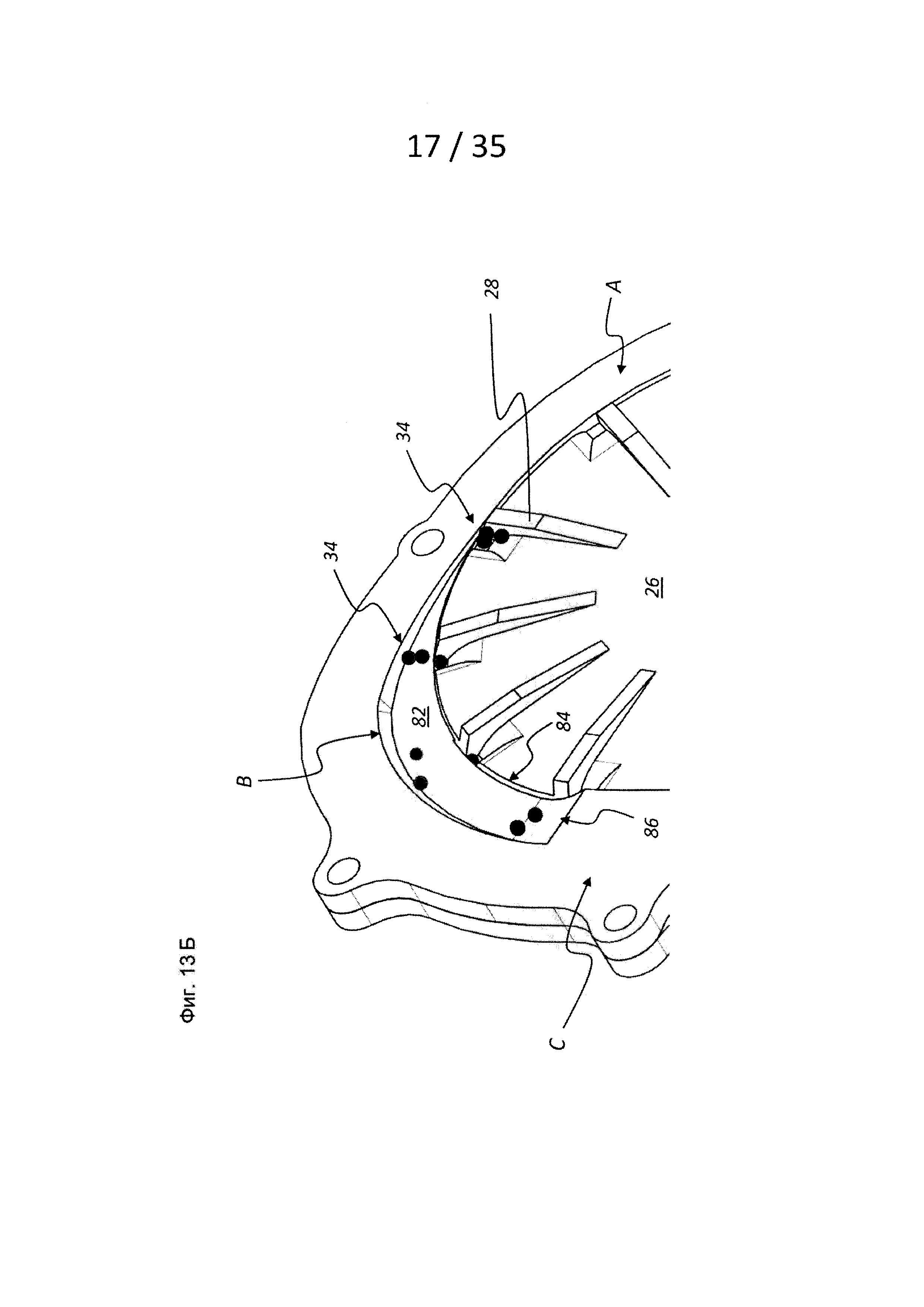

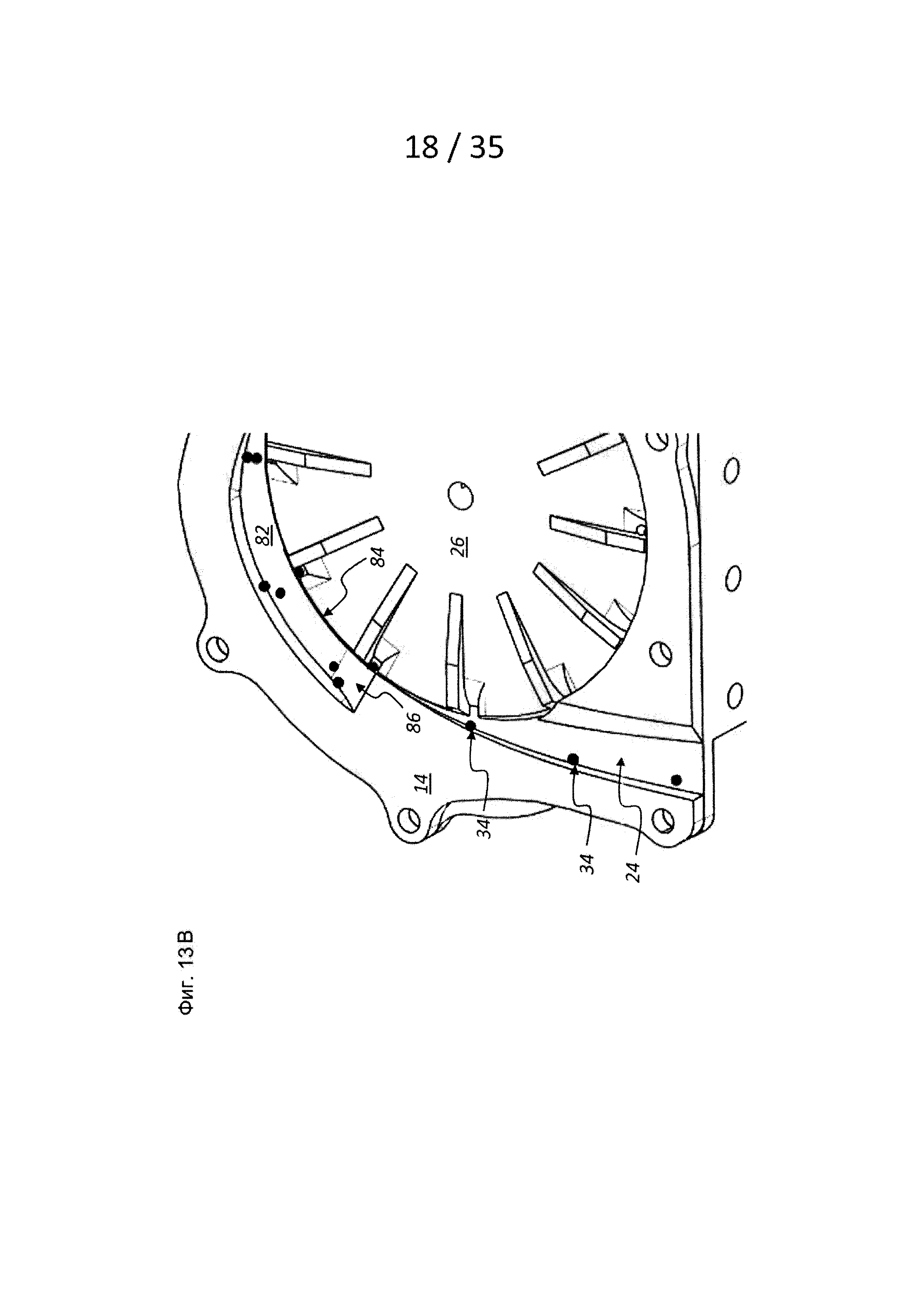

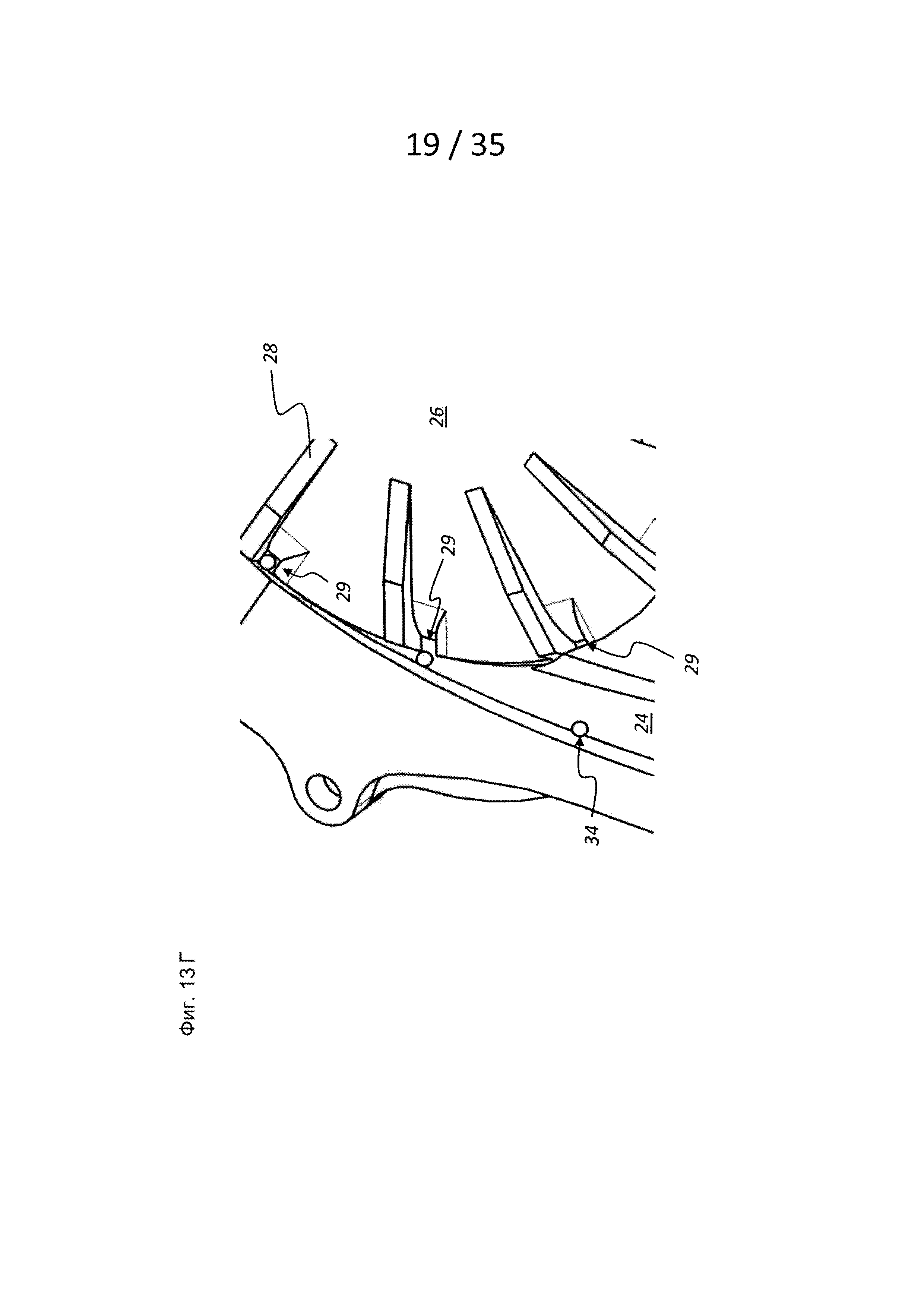

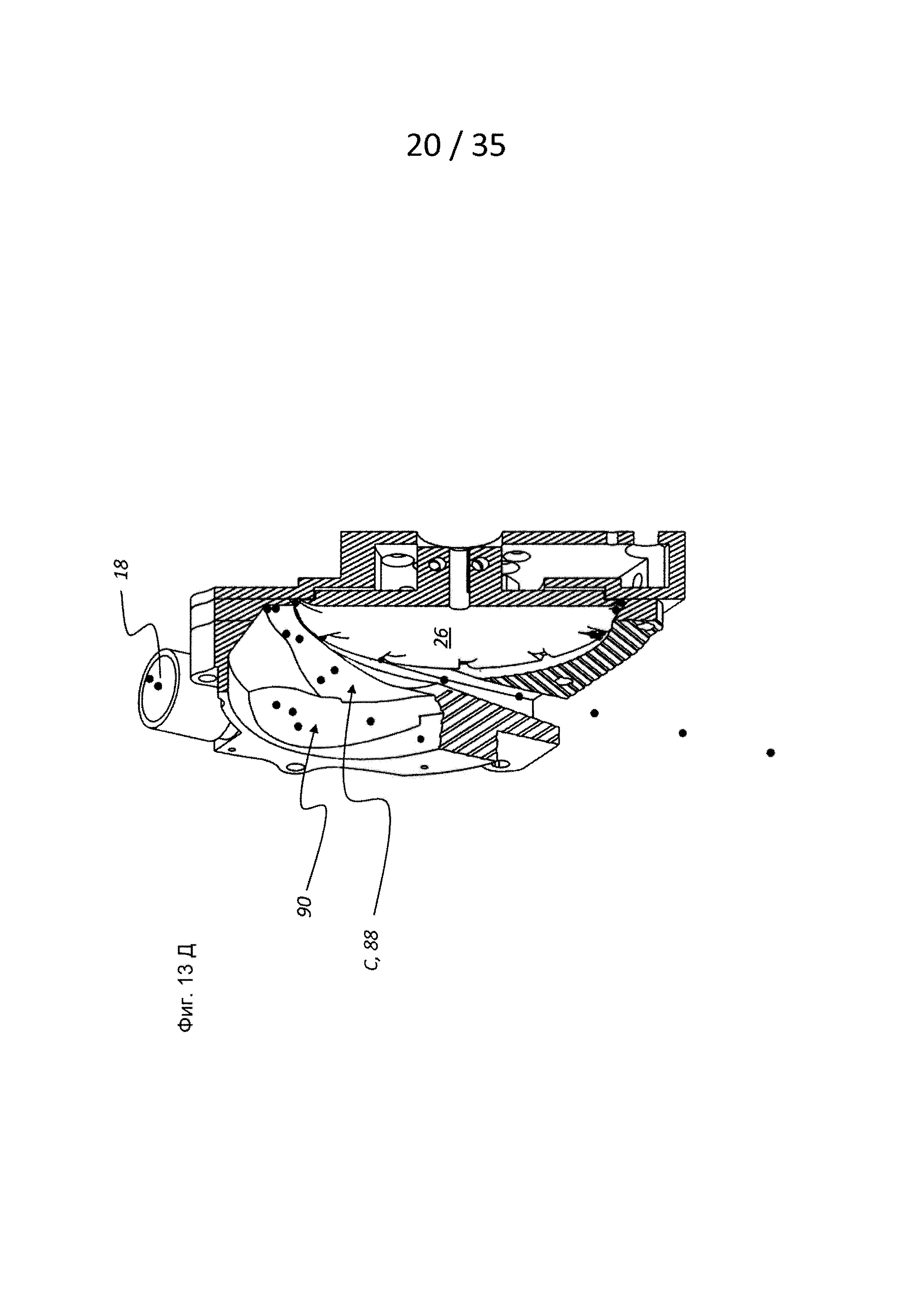

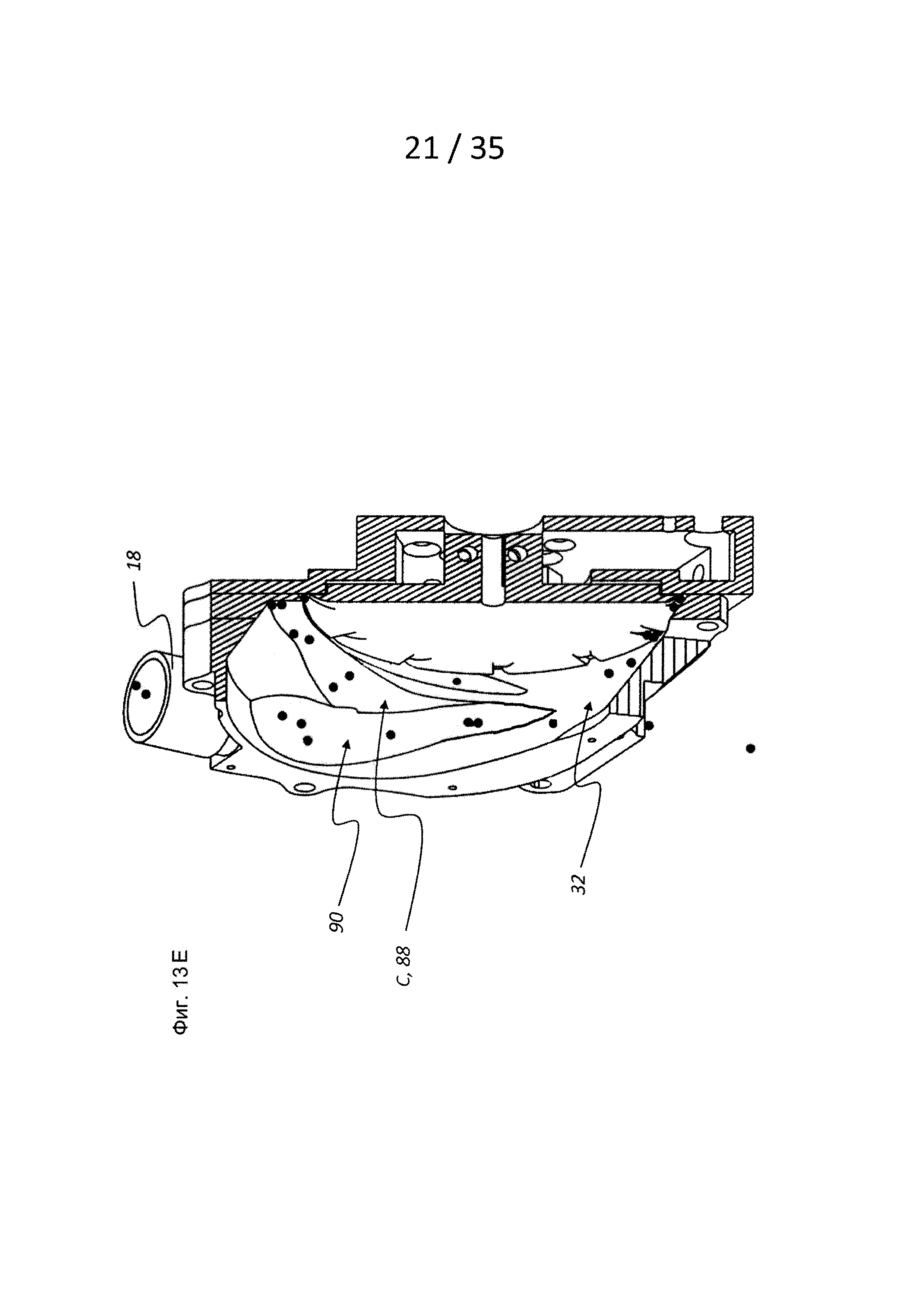

Фиг. 13а-13е показывают соответственно разные виды на вариант выполнения распределительного агрегата.

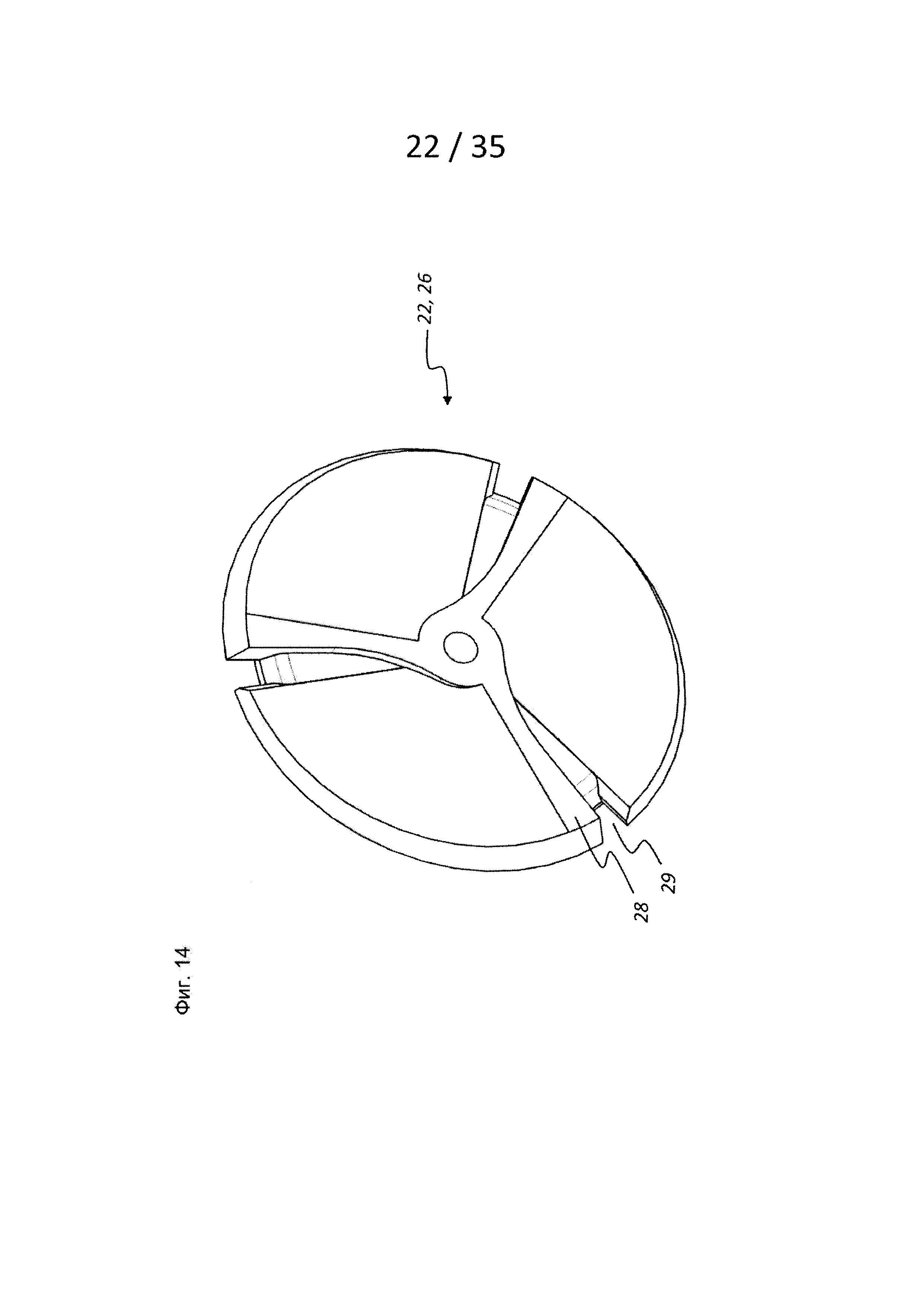

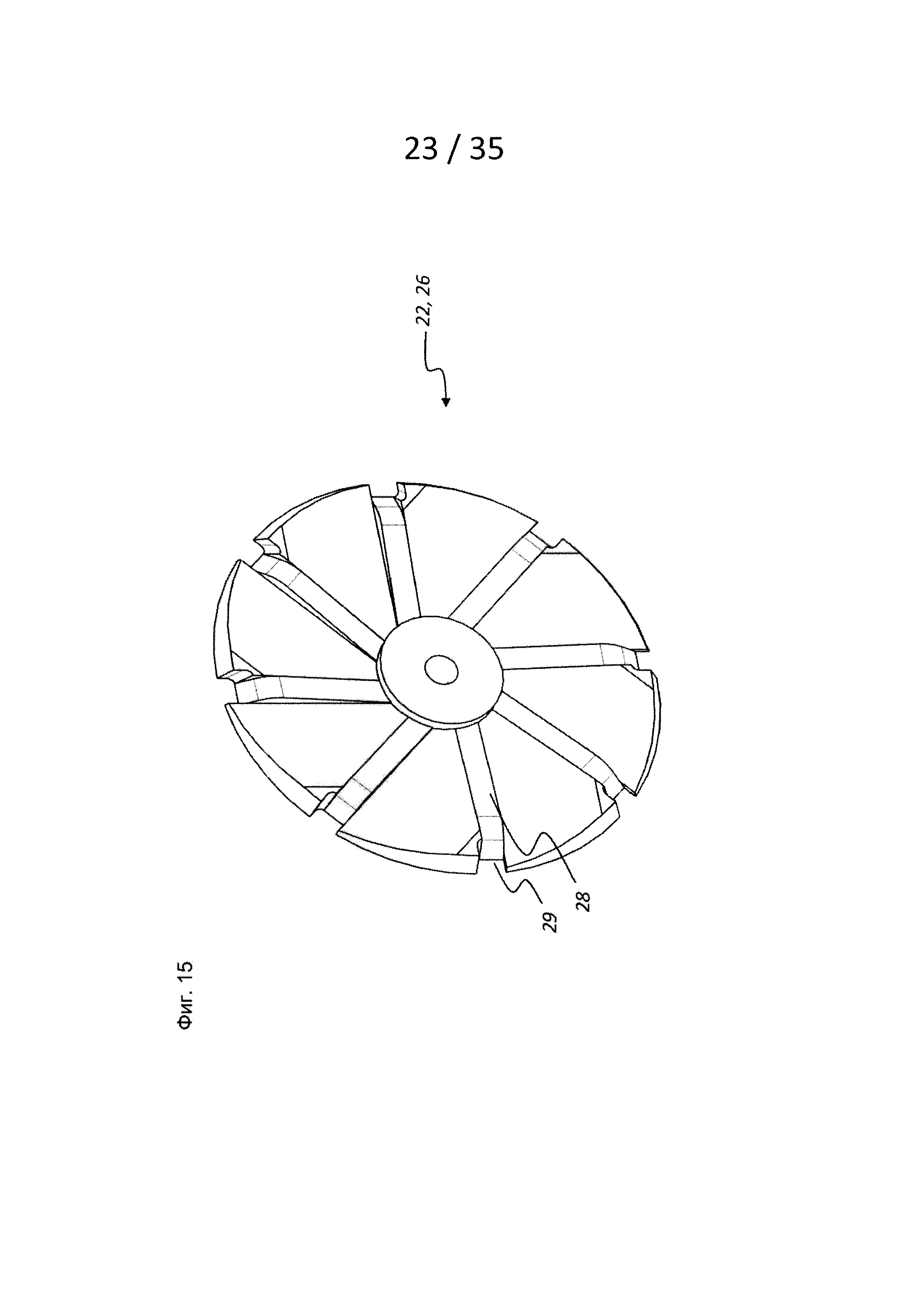

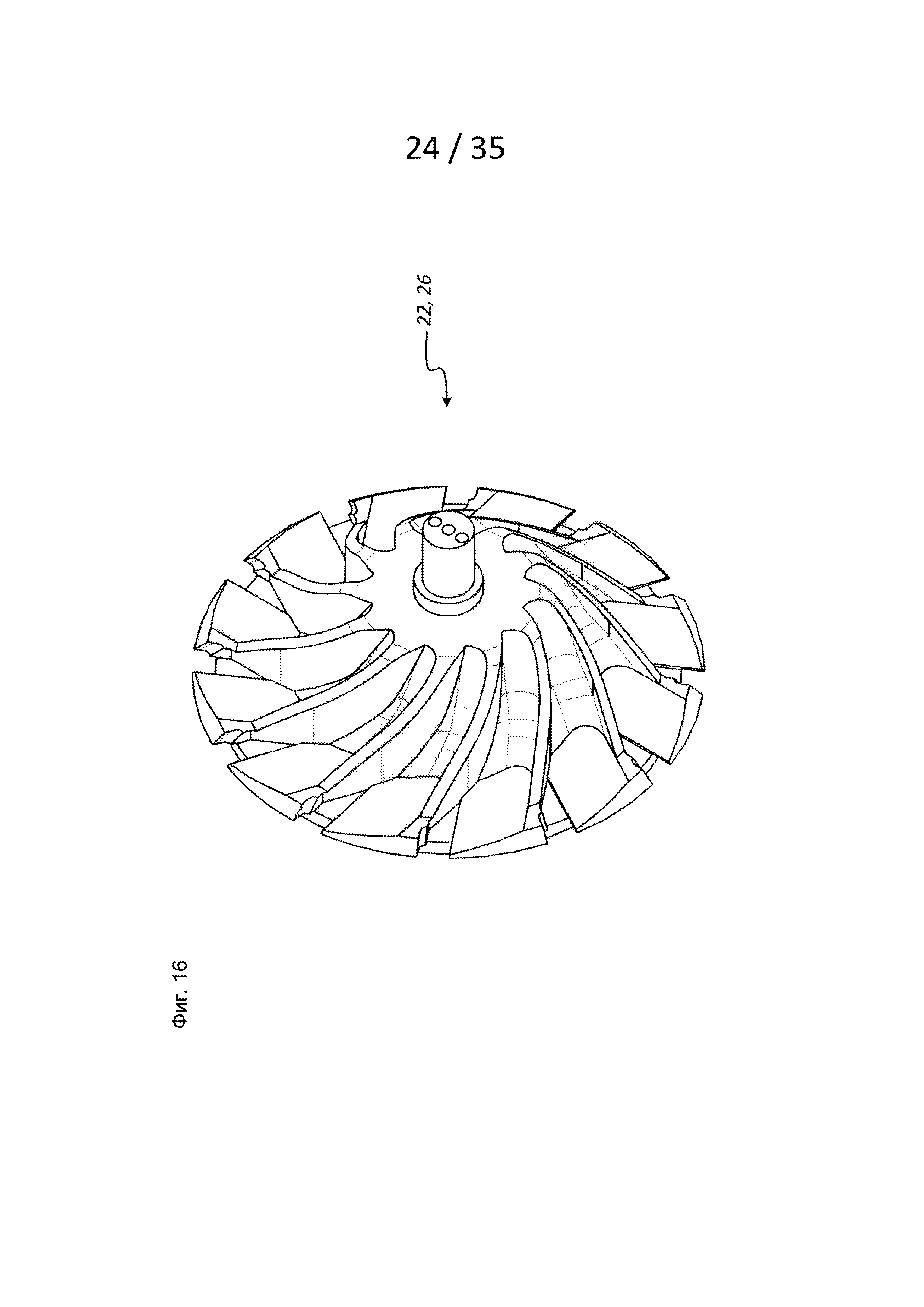

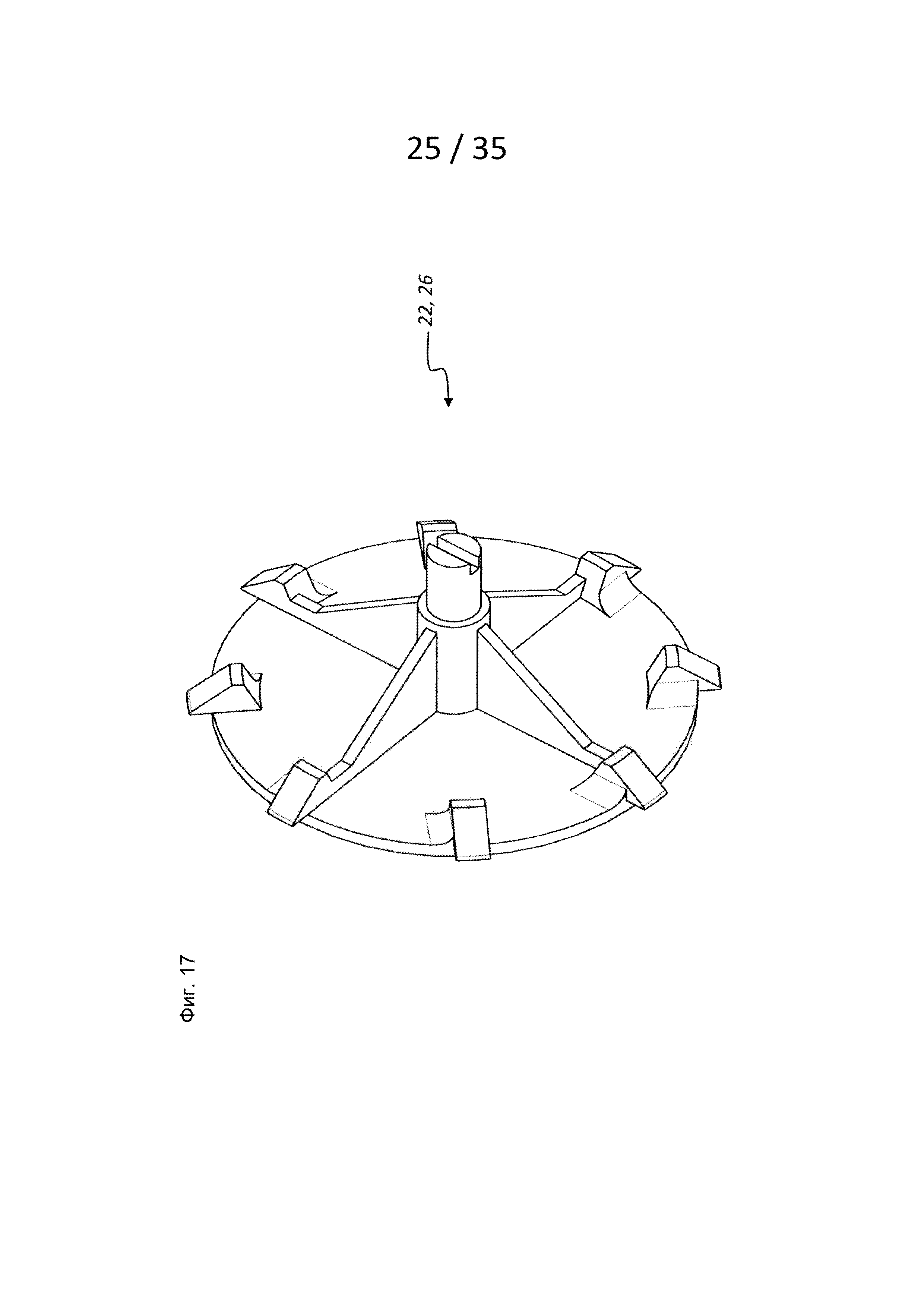

Фиг. 14-17 показывают другие альтернативные формы выполнения диска для поштучного разделения.

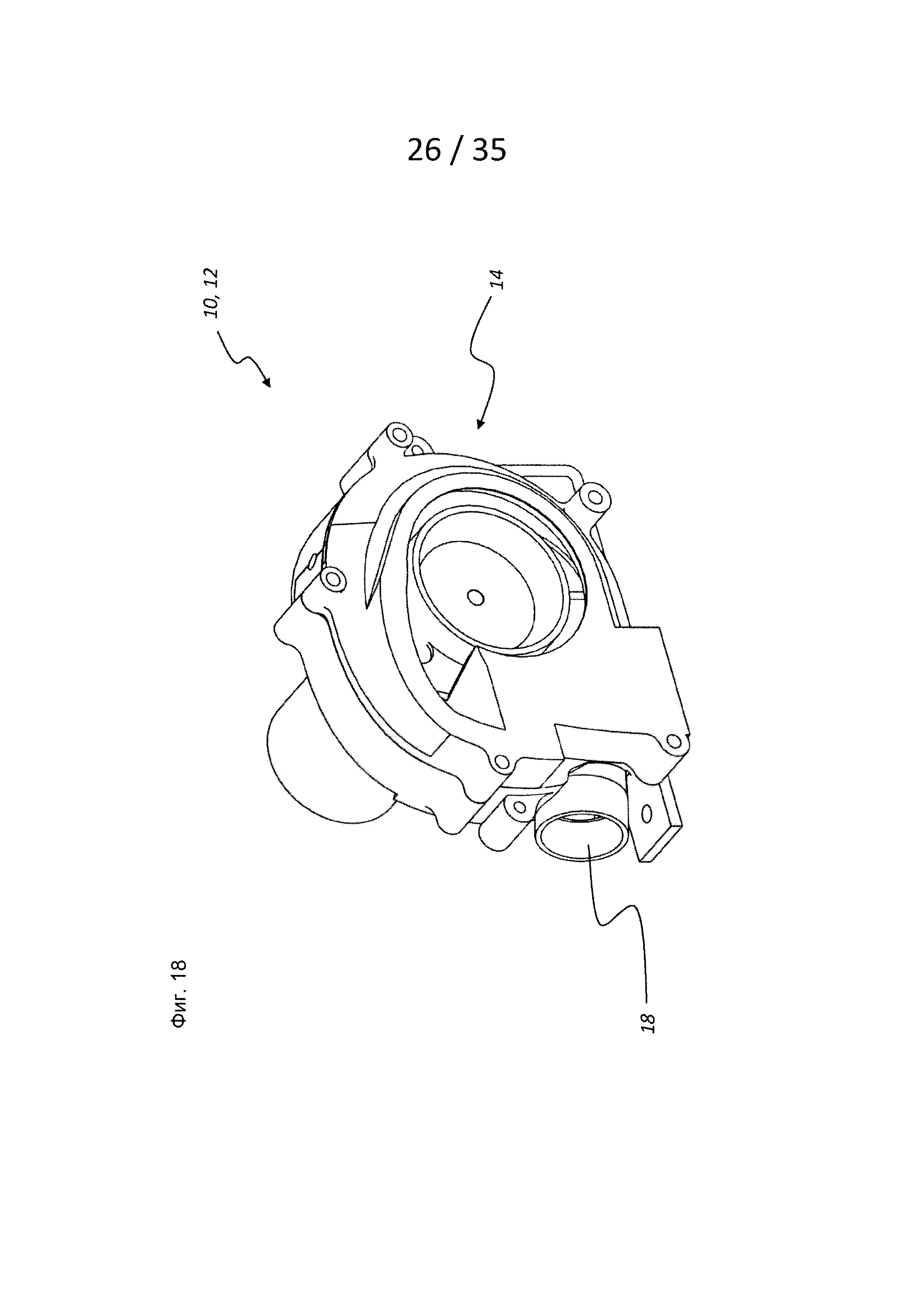

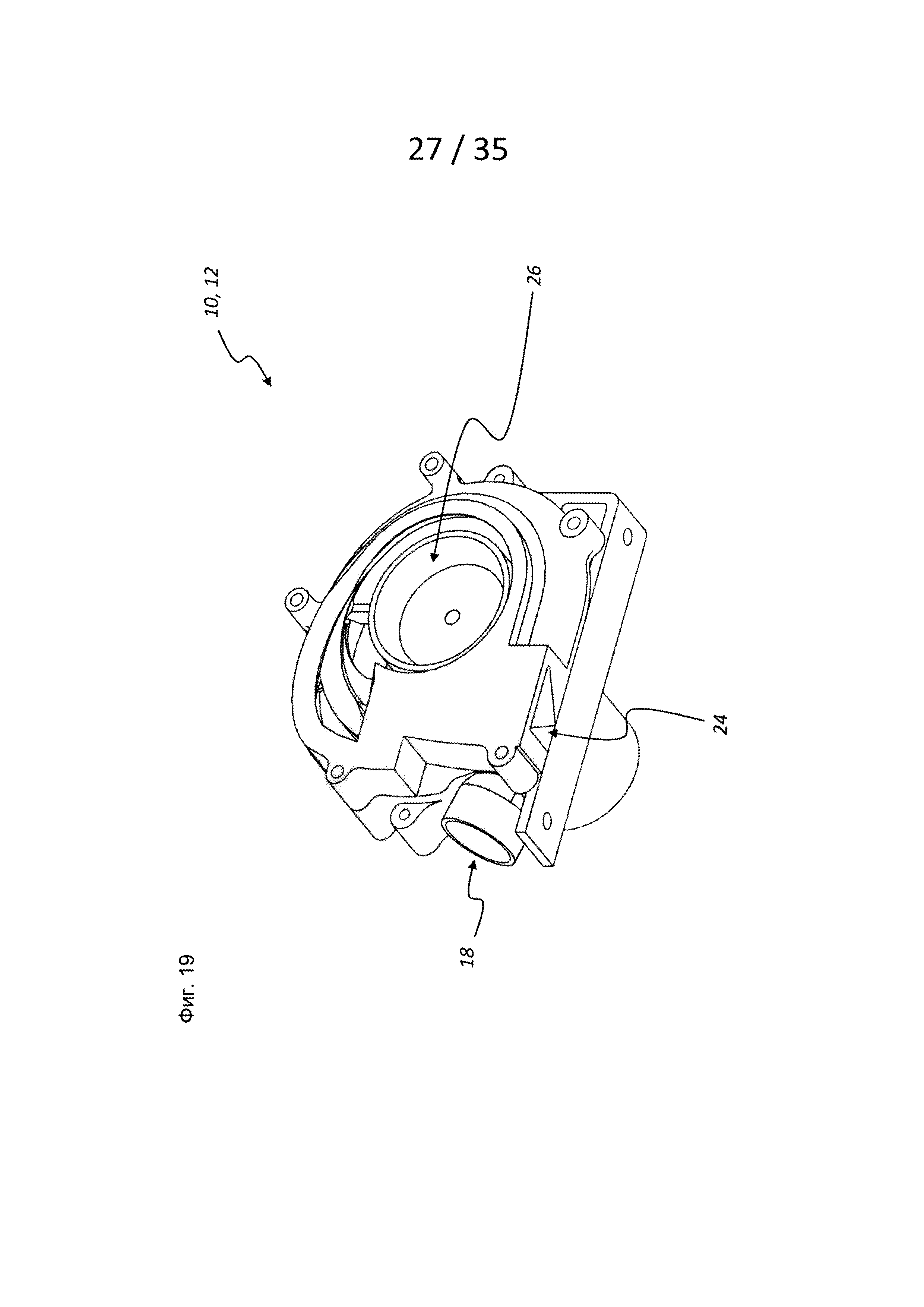

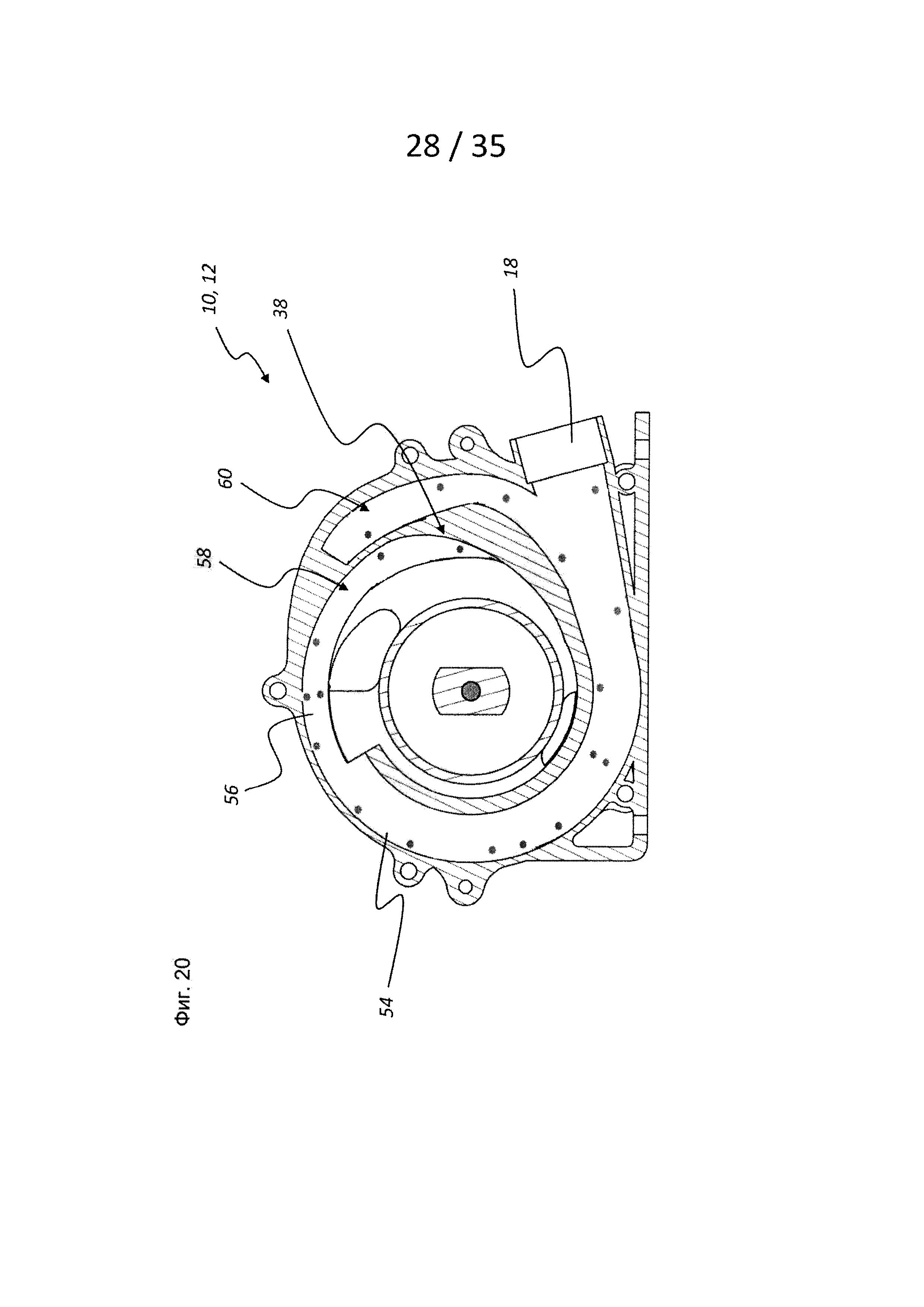

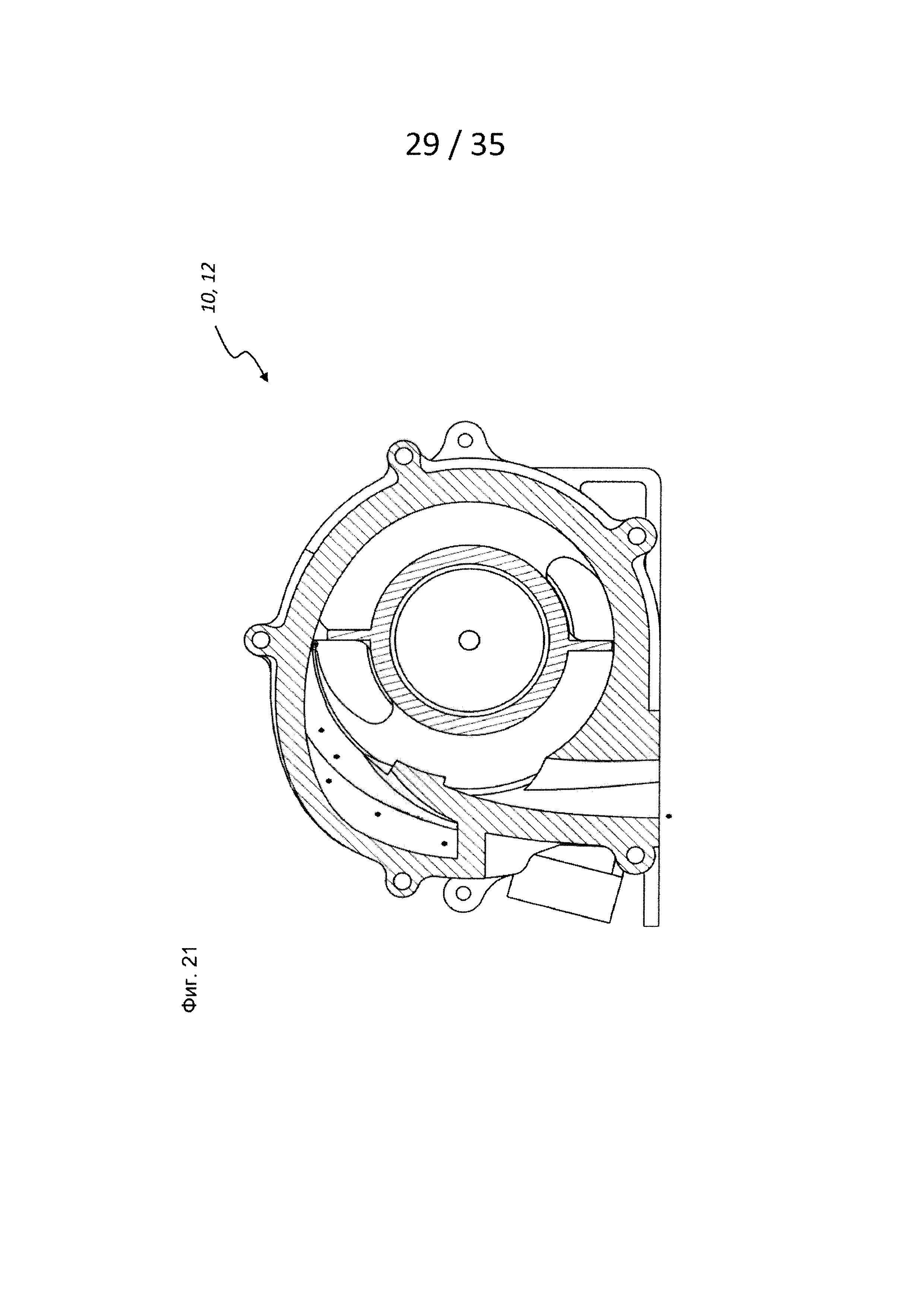

Фиг. 18-21 показывают альтернативные формы выполнения корпуса с измененной проводкой зерен.

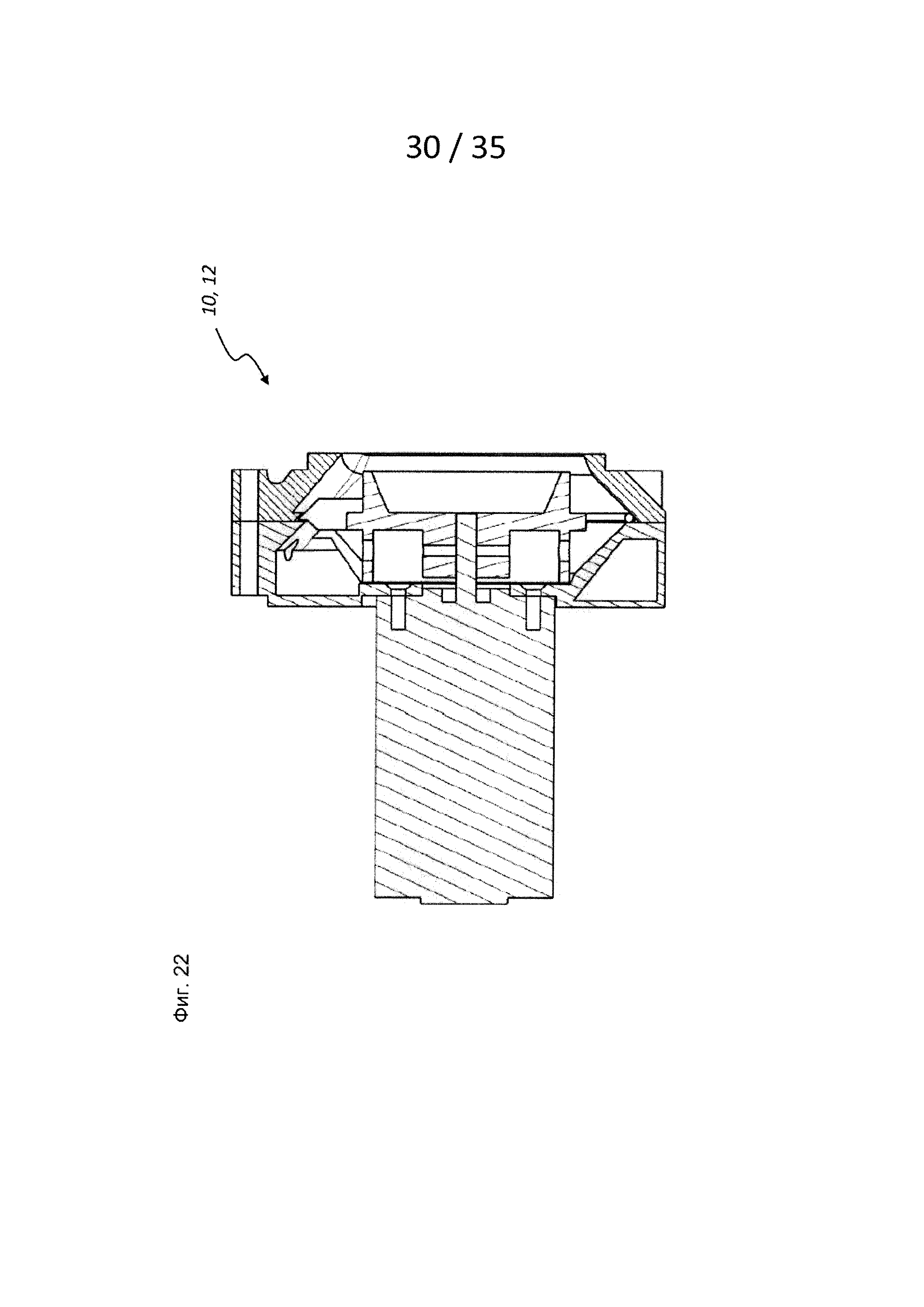

Фиг. 22 показывает продольный разрез распределительного агрегата.

Фиг.23а и 23б показывают детальные виды на проводку зерен.

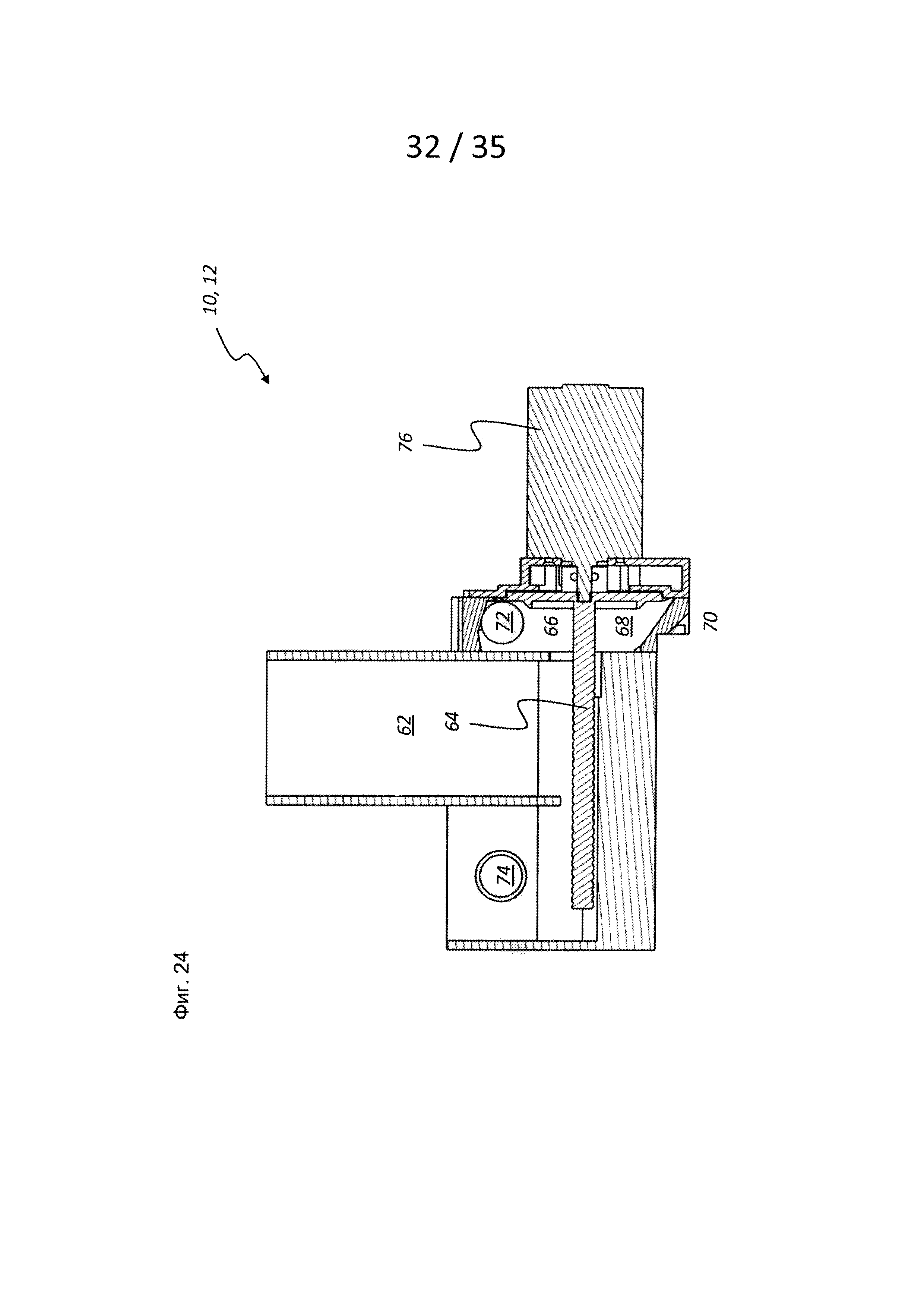

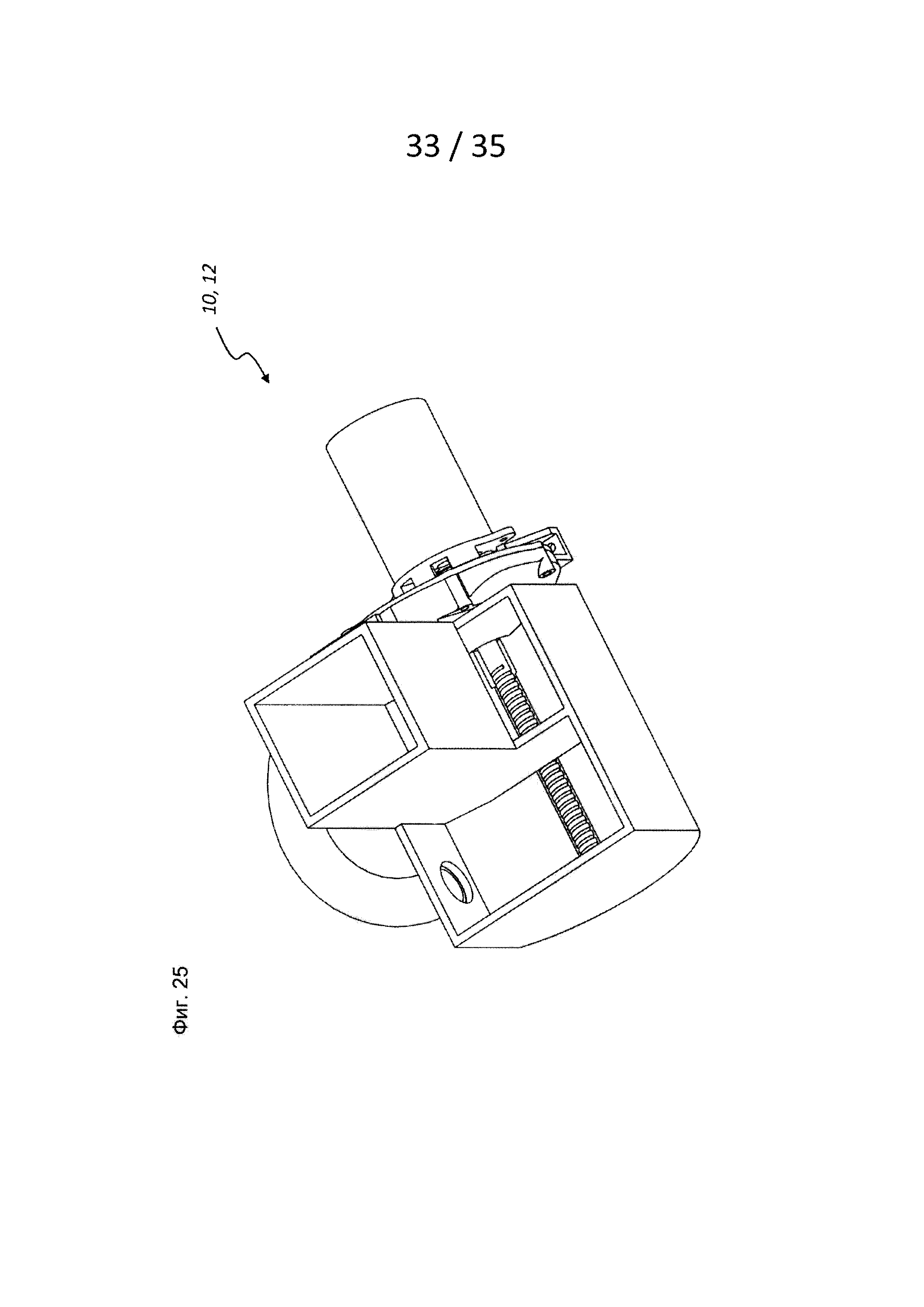

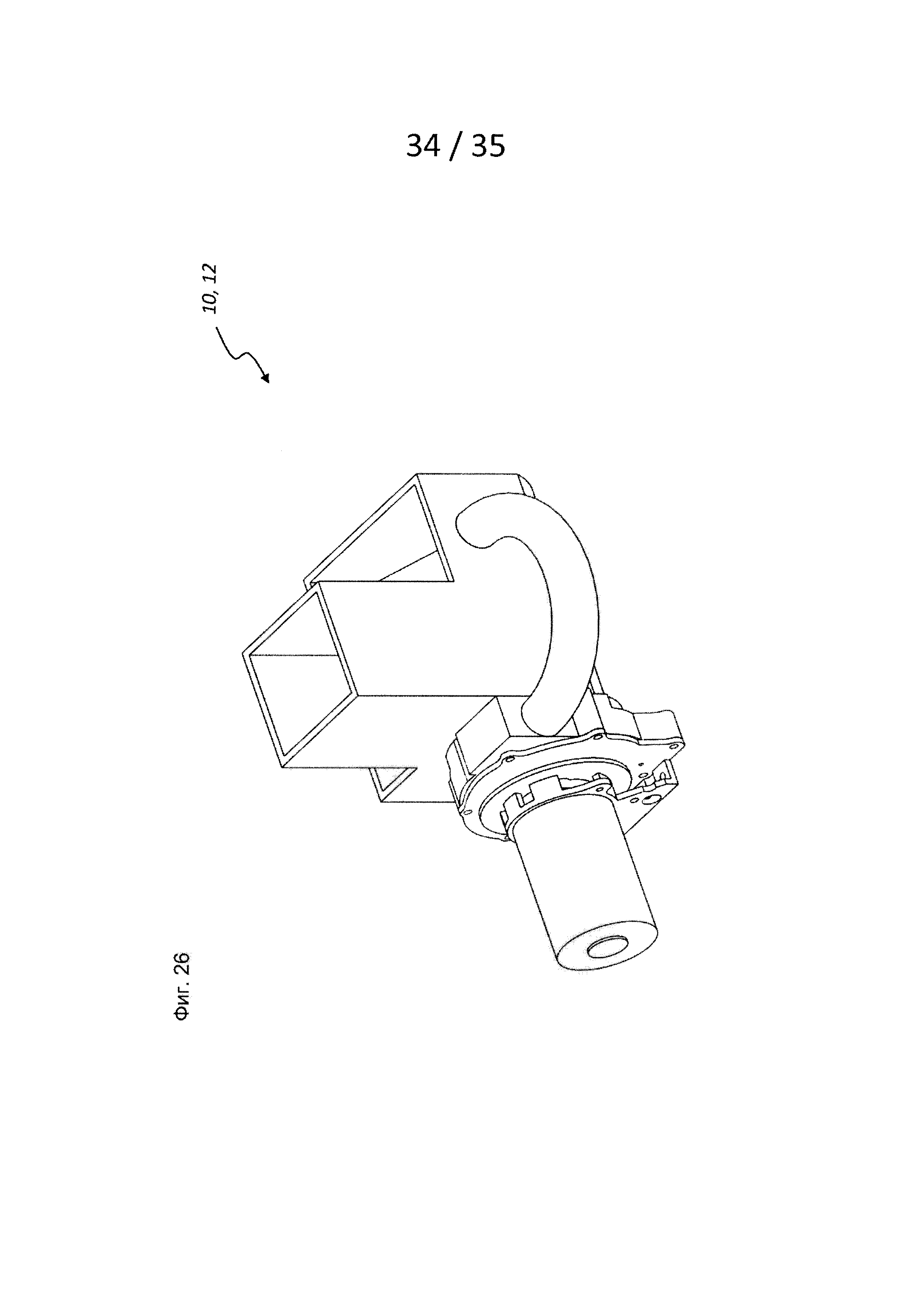

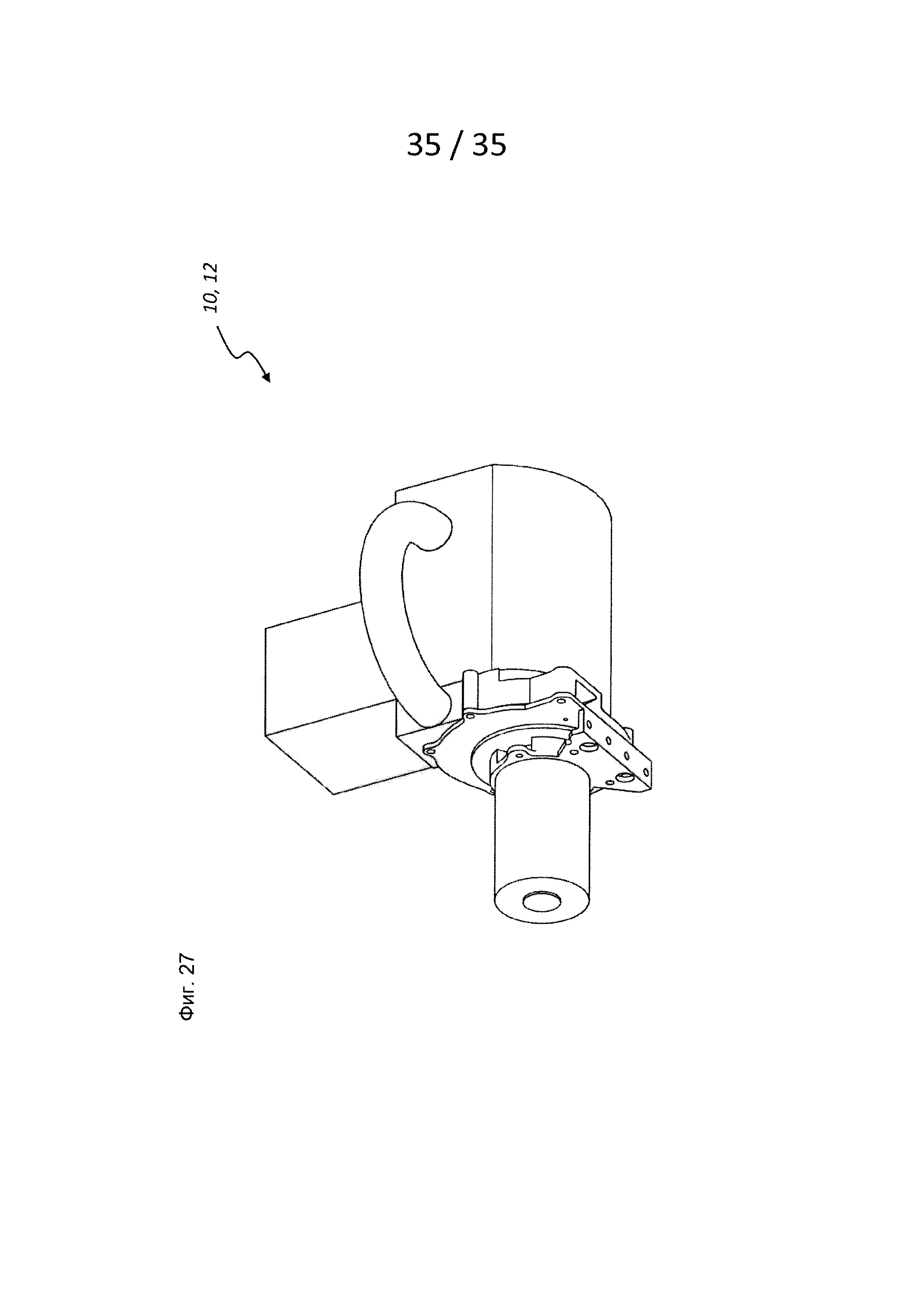

Фиг. 24-27 показывают снова другой вариант выполнения распределительного агрегата.

Для одинаковых или одинаково действующих элементов изобретения применяются идентичные ссылочные обозначения. Далее, в отдельных фигурах ради обзорности изображаются только ссылочные обозначения, которые необходимы для описания соответствующей фигуры. Изображенные формы выполнения представляют собой лишь примеры того, как могут быть выполнены соответствующее изобретению устройство и соответствующий изобретению метод и не представляют собой окончательного ограничения.

Схематический вид в перспективе на фиг. 1 разъясняет конструкцию примера выполнения соответствующего изобретению распределительного агрегата 10 для зернистого материала, такого как семенные зерна, удобрения и т.п. Распределительный агрегат 10 служит в данной взаимосвязи, прежде всего, в качестве высевающего агрегата 12 распределительной машины или сеялки и поэтому в последующем называется также в общем высевающим агрегатом 12. Распределительный агрегат 10 или высевающий агрегат 12 содержит корпус 14, по меньшей мере, с участками выполненной приблизительно в форме круговой направляющей и/или кругового сегмента внутренней боковой поверхности 16 и впускным отверстием 18 для воздушного потока 20 и транспортируемого в нем зернистого материала или транспортируемых семенных зерен. Далее, агрегат 10 или 12 содержит концентрически вращающееся в корпусе 14 транспортировочное устройство 22 для переносимого в воздушном потоке 20 зернистого материала или транспортируемых в нем семенных зерен, а также не видимое отчетливо на фиг. 1 выпускное отверстие 24, которое приблизительно по касательной примыкает к внутренней боковой поверхности 16 и по существу регулярно выводит семенные зерна или зернистый материал к семяпроводу, транспортировочному трубопроводу и т.п. В изображенном примере выполнения транспортировочное устройство 22 образовано посредством вращающегося в корпусе 14 диска 26, который может иметь одну, две (см. фиг. 1) или несколько (см. фиг. 2) равномерно удаленных друг от друга захватных ступеней 28 для захватывания зернистого материала или семенных зерен.

Как становится ясным из фиг. 2, переносимые в воздушном потоке 20 зерна направляются посредством изогнутого входа впускного отверстия 18 во внутреннее пространство корпуса 14, в котором вращающийся диск 26 или транспортировочное устройство 22 образует разновидность дозирующего устройства для эквидистантного вывода зерен по направлению к выпуску 24 и из него. Воздушный поток 20, прежде всего, способствует тому, чтобы зерна двигались вдоль внутренней боковой поверхности 16 и, прежде всего, двигались вдоль изогнутой поверхности 30 стенки. Так как в дальнейшем ходе в направлении выпускного отверстия 24 внутренняя боковая поверхность 16 имеет наклонную поверхность 32 корпуса или сформированную иным образом канавкообразную структуру, размеры которой приблизительно соответствуют величине отдельных зерен, то в ходе дальнейшего движения зерна оттесняются по поверхности 30 стенки вдоль наклонной поверхности 32 корпуса в направлении выпускного отверстия 24 к высевающему диску 26, где, однако, между ступенью 28 и наклонной поверхностью 32 корпуса находит место только соответственно единственное зерно 34, как это разъясняют фиг. 3а и 3б. Это достигается также за счет того, что канавкообразная структура или наклонная поверхность 32 корпуса сужается в направлении вращения транспортировочного устройства 22 или диска 26 по направлению к выпускному отверстию 24. Так как в дополнение к этому канавкообразное сужение внутренней боковой поверхности 16 в направлении вращения транспортировочного устройства 22 по касательной оканчивается в выпускном отверстии 24, то через выпускное отверстие 24 выводится через равномерные интервалы по отдельному зерну 34.

Показанный на фиг. 2 схематический продольный разрез перпендикулярно оси вращения диска 26 или транспортировочного устройства 22 разъясняет его направление вращения, а также направление транспортировки зерен 34, которые с воздушным потоком 20 поступают через впускное отверстие 18 в корпус 14 отвесно вниз, там проводятся по наклоненной косо вниз поверхности 30 стенки внутренней боковой поверхности 16 и транспортируются в направлении наклонной поверхности 32 корпуса, как это уже разъяснено также на фиг. 1. В данной фазе движения зерна 34 захватываются захватами 28 или ребрами диска 26 транспортировочного устройства 22, в ходе пути их транспортировки разделяются поштучно и через выпуск (не показан) выводятся вниз, что разъяснено посредством выведенных с нижней стороны корпуса отвесно вниз через равномерные интервалы зерен 34.

Как это можно увидеть на фиг. 3а и 3б, зерна 34 через стенку 30 корпуса оттесняются к высевающему диску 26. При этом выступающий из высевающего диска 26 захват или захватная ступень 28 пододвигает зерна 34. Вследствие геометрии взаимодействующих поверхностей первое зерно 34а может быть погружено в высевающий диск 26 несколько глубже, тогда как прочие зерна 34b оттесняются и остаются лежать несколько дальше снаружи (см. фиг. 3а). Транспортируемое зерно 34а пододвигается высевающим диском 26 или его захватной ступенью 28 и имеет в двух местах контакт с внутренней боковой поверхностью 16 окружающего корпуса 14. Так как поверхности 16, 30, 32 стенок корпуса 14 в отличие от вращающегося диска 26 покоятся, то в дополнение к этому зерно 34а постоянно движется и переходит в неопределенное вращение, вследствие чего прилипшие зерна 34b легче отделяются и транспортируемое зерно 34а изолируется от прочих зерен 34b.

В дальнейшем ходе наклонной поверхности 32 корпуса начинается область 36 выброса, в которой контур корпуса изменяется настолько, что зерно 34а направляется лишь узким участком 38 перемычки (см. фиг. 3б). Напротив, находящиеся дальше снаружи зерна 34b под действием центробежных сил и вследствие отсутствия проводки в радиальном направлении через узкий участок 38 перемычки выпадают наружу. После ухода с высевающего диска 26 данные зерна 34b оттесняются наружу и через участок 40 рампы (см. фиг. 1) внутренней боковой поверхности 16 направляются обратно в направлении впускного отверстия 18 и области его потока 20. Данный возврат в осевом направлении не выведенных через выпускное отверстие 24 зерен 34b является важным для того, чтобы создать достаточное свободное пространство для выпускного отверстия 24.

Изображенный на фиг. 3а участок области проводки зерен в корпусе следует называть в данной взаимосвязи также областью А наполнения, тогда как изображенный на фиг. 3б участок может быть назван областью В поштучного разделения. В области А наполнения (фиг. 3а) захватные ребра диска 26 для поштучного разделения еще находятся в области наполнения. При этом зерно 34а является глубоко погруженным в диск 26 и в канавку поверхности 30 стенки, тогда как два других зерна 34b вследствие наклонного контура вытесняются в камеру поштучного разделения. Когда диск 26 повернется дальше в направлении области В поштучного разделения (фиг. 3б), зерна 34 будут аккуратно поштучно разделены. При этом отделенное зерно 34а направляется теперь дальше в ставшую уже канавку, тогда как излишние зерна 34b отводятся сбоку через наклонную поверхность назад, за пределы транспортировочного круга.

Изображение продольного разреза на фиг. 3в, а также детальное изображение на фиг. 3г разъясняют расположение отдельных конструктивных элементов другого варианта агрегата 10 в их взаимодействии и транспортировку зерен 34 на вращающийся диск 26, которым образуется транспортировочный элемент. В данном варианте транспортируемое зерно 34 тоже пододвигается высевающим диском 26 или его захватными ступенями, однако имеет контакт с внутренней боковой поверхностью окружающего корпуса только в одном месте.

Относительно описанных с помощью фиг. 3а и 3б, а также фиг. 3в и 3г вариантов следует дополнить, что имеются также формы зерен, при которых погружаться в диск или лежать в канавке корпуса могут соответственно несколько зерен. При продолговатой форме зерна зерен пшеницы эти зерна оттесняются в обе стороны, пока, наконец, не остается лежать только одно зерно. Эти зерна тоже могут быть разделены поштучно с помощью соответствующего изобретению агрегата, даже если это не показано явно с помощью фиг. 3.

В детальных изображениях на фиг. 4 и 5 является отчетливее видимым ход примыкающего по касательной к внутренней боковой поверхности 16 выпускного отверстия 24. Его относительно большое поперечное сечение отверстия является важным для того, чтобы можно было выбрасывать также нежелательные посторонние частицы, такие как частицы соломы и т.п., которые переносятся вместе с воздушным потоком 20. Детальные изображения на фиг. 4 и 5 показывают расположение выпускного отверстия 24 с нижней стороны корпуса, а также вариант выполнения диска 26 с только двумя ребрами или захватными ступенями 28, которые расположены на внешнем периметре, лежа соответственно напротив друг друга.

Схематические изображения на фиг. 6а и 6б разъясняют взаимодействие вращающего высевающего диска 26 с поверхностями 16, 30 и 32 стенок корпуса. Так сначала зерна 34 посредством обусловленных скоростью воздушного потока 20 центробежных сил Fz оттесняются к стенке 30 корпуса. Скошенная стенка 30 корпуса способствует тому, что вызывающая выпадение составляющая сил Fz показывает по направлению к высевающему диску 26 (см. фиг. 6а). В области 36 выброса, в которую должны вытесняться и выбрасываться излишние зерна 34b, другая поверхность 32 корпуса наклонена в противоположном направлении, вследствие чего зерна движутся в указанном стрелкой направлении в сторону от высевающего диска 26 (см. фиг. 6б).

Схематическое изображение на фиг. 7а разъясняет дальнейший ход транспортировки зерен. Так происходит вывод зерен 34а с круговой траектории 42 диска 26 для поштучного разделения в направлении по касательной в открытую кривую 44 с более значительным и раскрывающимся в дальнейшем ходе еще более радиусом, которая, наконец, может оканчиваться в семяпроводе, спускной трубе и т.п. для вывода зерен в почву, что, однако, здесь не изображено. Форма хода кривой сильно зависит от скорости вращения диска 26. Если дозатор вращается относительно медленно, то может получиться дугообразный или изогнутый ход 44, так как при этом зерна переносятся равномернее. Если же дозатор вращается быстрее, то направление вывода может быть почти прямым. Как это обозначает прерывистая линия 45 со стрелкой на фиг. 7а, выведенные зерна в зависимости от скорости вывода могут иметь приблизительно прямой ход, тем более расстояние между диском 26 для поштучного разделения и сошником сеялки при определенных обстоятельствах может быть очень малым, так что кривая 44 вывода может иметь приблизительно прямой ход 45 согласно фиг. 7а.

Схематическое изображение на фиг. 7б показывает действие захватных ступеней 28, которые служат в качестве помощи при поштучном разделении. Так вследствие понижения 46 в корпусе 14 зерна во время вращения диска 26 для поштучного разделения могут слегка передвигаться. Вследствие этого возможно встречающиеся двойные заполненности легче разделяются, так что всегда выводится только единственное зерно 34а.

Обозначенный на фиг. 8 ход транспортировки разъясняет в целом три фазы транспортировки зерен. В первой фазе 48 зерна переносятся воздухом. Во второй фазе 50 зерна пододвигаются механически, тогда в третьей фазе 52 они снова выносятся воздухом. Третья фаза 52 прочерчена на фиг. 8 прямой линией, однако при известных условиях может иметь также показанный на фиг. 7 искривленный ход 44. Тогда как в первой и третьей фазах 48 и 52 транспортировке зерен способствует только воздушный поток, причем преобладает очень малое трение, при транспортировке зерен во второй фазе выражена и доминирует механическая составляющая, причем преобладает большая составляющая трения. Вследствие этого достигается то, что после транспортировки с доминированием воздушного потока в первой фазе 48 зерна 34 поступают на транспортировку с доминированием механики и механическим перемещением во второй фазе 50 внутри корпуса 14 и оттуда снова попадают на транспортировку с доминированием воздушного потока в третьей фазе 52, хотя во всех трех зонах 48, 50 и 52 преобладает приблизительно тот же самый объемный поток воздуха. Решающим для такого функционирования является то, что с помощью центробежной силы Fz зерна отводятся в радиальном направлении наружу к стенке корпуса (см. фиг. 3). Это приводит к процессу сильного торможения зерен вследствие повышенного трения о стенки, причем дополнительно торможение достигается за счет легкого зажатия зерен на наклонной поверхности 32 корпуса. Поэтому вращающийся элемент - диск 26 - может пододвигать и сортировать зерна, хотя вокруг диска 26 частично преобладают высокие скорости воздуха. Хотя транспортировочный поток воздуха имеется постоянно и проходит сквозь корпус 14 через впускное отверстие 18 и выпускное отверстие 24, тем не менее транспортировка во второй фазе 50 временно перекладывается на механический вращающийся элемент - транспортировочное устройство 22 или высевающий диск 26. Вывод зерен через выпускное отверстие 24 в спускную трубу или семяпровод может происходить очень равномерно оттого, что зерна не покинули первоначальный транспортировочный воздушный поток, а лишь получили механическую поддержку.

Так как зерна, когда они еще находятся на диске 26 для поштучного разделения, уже окружены сильным воздушным потоком, то они могут передаваться в спускную трубу очень равномерно. Направление течения воздушного потока 20 и потока зерен до и после вывода является идентичным. Хотя в дозирующей системе находится транспортировочный воздух, зерна не завихряются. Более того, они прижимаются посредством центробежных сил Fz к внутренней боковой поверхности 16 корпуса 14, так что может удаваться поштучное разделение зерен на стенках корпуса.

Вид в перспективе на фиг. 9а и детальное изображение на фиг. 9б показывают вариант выполнения диска 26 и насаженных на него захватных ступеней 28, которые комбинируются здесь с углублениями или прямоугольными канавками 29, которые, гранича непосредственно со ступенью 28, расположены на внешнем периметре диска 26 и имеют такие размеры, что в канавках 29 находит место соответственно одно зерно 34 (см. фиг. 9б), тогда как другие зерна 34, хотя и доставляются захватными ступенями 28, все же в ходе дальнейшей вращательной транспортировки транспортировочным устройством 22 оттесняются и транспортируются назад в сборник в корпусе. Как разъясняют также фиг. 9в и 9г, данный метод поштучного разделения зерен поддерживается центробежными силами быстро вращающегося транспортировочного устройства 22, которые во взаимодействии с выполнением внутренней боковой поверхности корпуса способствуют тому, что дальше к выпуску доставляется только единственное находящееся в канавке 29 зерно 34.

Вид на продольный разрез на фиг. 9е и увеличенный вид из него на фиг. 9е еще раз разъясняют переход области проводки зерен из области А наполнения, которая простирается очень далеко вверх, почти до верхнего зенита кругообразного движения зерен, в область В поштучного разделения, в которой излишние зерна оттесняются вращающимся диском 26 вверх и наружу, так что каждая из захватных ступеней 28 транспортирует дальше и доставляет по направлению к выпускному отверстию только ровно одно зерно. Детальный вид на фиг. 9е позволяет еще раз отчетливее увидеть данную область корпуса 14. Поверхность 30 стенки корпуса 14 имеет на переходе от области А к области В выраженный уступ 80, так что поверхность 30 стенки расширяется на одну ступень или уступ 80 наружу по направлению к большему диаметру и образует камеру 82 отвода зерен, в которую могут соскальзывать только что доставленные захватной ступенью 28 вдоль поверхности 30 стенки зерна 34. Только одно отделенное зерно 34а остается на захватной ступени 28 вращающегося диска 26 и транспортируется им далее, однако теперь под камерой 82 отвода зерен на меньшем радиусе корпуса, где оно отдельно транспортируется далее по треугольному в поперечном сечении желобку для проводки зерен или по кромке 84 для проводки зерен (сравни к этому также с фиг. 3б), пока оно не будет выведено по по существу кругообразному или по открывающемуся в дальнейшем ходе кривой 44 ходу движения (см. фиг. 7а) по направлению к выпускному отверстию.

Данная выраженная кромка 84 для проводки зерен в корпусе оказывается в целом обозначенной на фиг. 7б как понижение 46. Кромка 84 для проводки зерен или желобок в направляющей зерно внутренней боковой поверхности корпуса в области В поштучного разделения является обязательной для поштучного разделительного действия распределительного агрегата 10, так как иначе каждой захватной ступенью 28 могло бы быть продвинуто через корпус по направлению к выпуску неопределенное количество зерен, вследствие чего желаемая функция и принцип действия устройства были бы значительно нарушены, если не сведены на нет.

Фиг. 10а и 10б показывают альтернативные формы выполнения диска, в которых захватные ступени 28 образованы значительно меньшими, чем в ранее показанных вариантах. Величина и контур канавок 29, каждая из которых граничит с захватным ребром 28, ориентированы соответственно на форму обрабатываемых зерен и размер зерен. В отличие от этого схематическое изображение на фиг. 11 показывает контур диска 26 в форме зубьев пилы, внешний периметр которого снабжен множеством захватных ребер 28, каждое из которых имеет контур зуба пилы.

Контур ребер или ступеней 28 и канавок 29 показанного на фиг. 12 варианта выполнения диска 26 для поштучного разделения похож на показанный ранее в изображениях на фиг. 9 вариант. Правда, диск согласно фиг. 12 имеет четыре захватные ступени 28 и примыкающие к каждой из них канавки 29, которые соответственно смещены относительно друг друга на 90°.

Дальнейшие изображения на фиг. 13 (фиг. 13а, 13б, 13в, 13г и 13д) показывают вместе все варианты формы выполнения корпуса и диска 26 для поштучного разделения, которые пригодны для поштучного разделения и посева рапса. Так схематическим изображением на фиг 13а и увеличенным фрагментом на фиг. 13б разъясняются следующие друг за другом области, в которых зерна сначала принимаются захватными ступенями 28 вращающегося диска 26. При этом вся область А наполнения находится перед постепенно открывающейся наружу в область В поштучного разделения камерой 82 отвода зерен, где те зерна, которые проводятся по находящемуся вблизи внешнего периметра диска 26 желобу 84 для проводки зерен не по отдельности, отводятся наружу и посредством их циркулирующего движения движутся по направлению к области С возврата. Эти попадающие в область С возврата зерна внутри корпуса посредством преобладающего там воздушного потока еще раз или при известных условиях повторно направляются к области А наполнения и там могут быть снова захвачены диском 26 и вовлечены во вращательные движения. Плоская камера 82 отвода зерен переходит в области С возврата в закругленную рампу 86, которая оканчивается во внутреннем пространстве корпуса и принуждает зерна к движению, при котором они отводятся от выпускного отверстия 24 и направляются назад в область наполнение в корпусе (см. фиг. 13е). Таким образом, рампа 86 образует разновидность наклонной поверхности 88 обратного стекания (см. фиг. 13е) для излишних зерен, с помощью которой они снова направляются обратно в корпус и подводятся к зоне А наполнения.

Таким образом, в изображениях на фиг. 13а и 13б является отчетливо видимым ход поштучного разделения семенного материала. В области А наполнения зерна принимаются захватами 28, причем одно единственное зерно погружается глубоко в диск, а два других зерна вследствие наклонного контура оттесняются в камеру поштучного разделения или на кромку 84 для проводки зерен. В области В поштучного разделения отделенное зерно направляется далее в становящуюся более узкой канавку 84 или желобок 84, тогда как излишние зерна отводятся сбоку через рампу 86 и наклонную поверхность 88 (фиг. 13е) назад, за пределы транспортировочного круга.

Схематическое изображение на фиг. 13в позволяет отчетливо увидеть, как находящиеся вне желобка 84 для проводки зерен и направляемые в область В поштучного разделения в камере 82 отвода зерен зерна направляются через рампу 86 в направлении под наклоном к поверхности диска 26 и, таким образом, отводятся от аккуратно разделенных поштучно зерен, которые через выпускное отверстие 24 выводятся из корпуса 14 вниз. Эти направляемые по рампе 86 зерна снова оказываются в области А наполнения, и при известных условиях это происходит многократно.

Детальный вид на фиг. 13г позволяет увидеть уже показанную на фиг. 9а-9г форму выполнения диска 26 для поштучного разделения, который имеет в направлении транспортировки перед захватными ступенями 28 по прямоугольной канавке 29 и по соответствующему углублению, так что там проводятся отдельные зерна, и они допускают наличие отклонений в форме выполнения области В поштучного разделения и камеры 82 отвода зерен, которая может быть выполнена, например, с выступающими ступенями 80 согласно фиг. 9е.

Виды с частичным разрезом на фиг. 13д и 13е позволяют отчетливо увидеть не видимое на фиг. 13а-13г продолжение области С возврата, которая от не видимой здесь рампы 86 без уступа, т.е. по закругленному контуру, сливается с более широкой наклонной поверхностью 88, которая, наконец, пересекается с другой наклонной поверхностью 90, которая проходит приблизительно вертикально от верхнего впускного отверстия 18 и через которую зерна направляются через входное отверстие 18 внутрь корпуса. На фиг. 13е разъясняется слияние возвращенных излишних и вновь поступивших через впускное отверстие зерен. В области В поштучного разделения зерна разделяются на две группы, а именно: на разделенные поштучно зерна, которые выводятся вниз, и излишние зерна, которые остаются в корпусе. При этом излишние зерна направляются через наклонную поверхность (область С возврата) мимо выпуска 24 разделенных поштучно зерен. Новые, притекающие от сеялки зерна попадают через впускное отверстие 18 в корпус и встречаются в области 16 корпуса с излишними зернами из области С. Вновь введенные и излишние зерна через наклонную поверхность 88 и другую наклонную поверхность 16 или 90 направляются мимо выпускного отверстия 24. Затем вследствие наклонного контура 32 поверхности корпуса зерна снова оттесняются к диску 26 для поштучного разделения.

На фиг. 13е еще раз разъясняется, что зерна движутся в осевом и радиальном направлении в сторону от диска 26, а затем снова к нему. Таким образом, процесс движения зерен следующий: излишние зерна отводятся в осевом и радиальном направлении в сторону от диска 26 для поштучного разделения; затем зерна проводятся мимо выходного канала 24 для вывода разделенных поштучно зерен и при этом снова подводятся в радиальном направлении к диску 26 для поштучного разделения; в завершение зерна снова подводятся в осевом направлении к диску 26 для поштучного разделения.

Особенно пригодный для поштучного разделения гороха вариант диска 26 для поштучного разделения согласно фиг. 14 имеет три расположенные соответственно со смещением относительно друг друга на 120° захватные ступени 28 и сопряженные канавки 29, причем ступени 28 должны быть образованы здесь относительно низкими, а канавки 29 - относительно большими.

Особенно пригодный для поштучного разделения зерен пшеницы вариант диска 26 для поштучного разделения согласно фиг. 15 имеет в общей сложности восемь расположенных с равномерным распределением по торцевой поверхности диска захватных ступеней 28 и сопряженных канавок 29, причем ступени 28 здесь снова образованы относительно низкими, а канавки 29 - относительно большими.

Показанные на фиг. 13 варианты дисков особенно пригодны для поштучного разделения зерен рапса, тогда как вариант на фиг. 14 является особенно пригодным для поштучного разделения гороха. Показанные на фиг. 15, 16 и 17 варианты особенно пригодны для поштучного разделения зерен пшеницы. Как это можно увидеть на видах в перспективе на фиг. 13, на торцевой поверхности диска предусмотренных специально для поштучного разделения зерен рапса дисков 26 расположено большое количество ребер 28 и канавок 29, которые позволяют относительно медленно вращать диск 16 и, тем не менее, получить достаточную производительность транспортировки.

Каждое из схематических изображений в перспективе на фиг. 18 и 19 показывает другой вариант соответствующей изобретению дозирующей системы или распределительного агрегата 10 с горизонтальным впускным отверстием 18, которое, как и в показанных ранее вариантах, тоже по касательной оканчивается во внутренней боковой поверхности 16 корпуса 14. Как можно увидеть на фиг. 18, впускное отверстие 18 находится в глубоко лежащем месте корпуса 14, что может накладывать на зерна еще перед входом или во время входа в корпус 14 кругообразное движение. За счет этого может быть обеспечено то, что зерна остаются на стенках и проводятся по ним и достигают диска 26 для поштучного разделения как можно дальше снаружи. Расположенное с донной стороны корпуса 14 выпускное отверстие 24 выходит отвесно вниз, как это можно увидеть на фиг. 19.

Изображения данного варианта в разрезе с показанным на фиг. 18 и фиг. 19 воздуховодом с находящимся внизу впуском 18 показаны в дополнение к этому на фиг. 20 и фиг. 21. Там воздушный поток тоже направляется вдоль диска 26 в направлении по касательной, причем имеются сторона наполнения за диском 26 для поштучного разделения и сторона выпуска перед ним. Как разъясняется подробнее с помощью фиг. 20, воздушный поток 20 поступает через впускное отверстие 18 в корпус 14 и сначала обтекает дозатор в закрытом канале 54, а также затем - в открытом канале 56, после чего, наконец, происходит подвод к диску 26 для поштучного разделения. Как и в ранее показанных вариантах выполнения зерна оттесняются к диску 26 для поштучного разделения и перемещаются через участок 38 перемычки к выводу. Остающиеся со стороны подвода зерна вследствие контура участка 38 перемычки попадают снова в выходной поток 58. Остающиеся с выпускной стороны зерна снова доходят через канал 60 до подающегося потока.

Вид на продольный разрез на фиг. 22, а также детальные виды на фиг. 23а и фиг. 23б позволяют еще раз увидеть подробности конструкции и проводки зерен.

Схематические фиг. 24-27 разъясняют другой вариант выполнения соответствующего изобретению распределительного агрегата 10 или высевающего агрегата, в котором распределение зерен происходит без несущего воздушного потока, а чисто механическим путем. Семенной материал подводится из резервуара 62. Затем шнек 64, который приводится в действие от диска 66 для поштучного разделения, транспортирует зерна к камере 68 поштучного разделения. В камере 68 поштучного разделения зерна сепарируются, причем часть излишних зерен остается непосредственно в камере 68 и через выходное отверстие 70 снова подводится к диску 66 для поштучного разделения. Параллельно этому часть излишнего количества снова транспортируется через перепускное отверстие 72 к началу 74 шнека 64, чтобы предотвратить перегрузку.

Отношение величины диаметра шнека 64 к диаметру диска 66 для поштучного разделения в зависимости от потребности может быть очень большим. За счет этого может быть достигнуто то, что, несмотря на медленно вращающийся шнек 64, на диске 66 для поштучного разделения может быть достигнута достаточно высокая окружная скорость. Альтернативно, здесь был бы также мыслимым передаточный механизм.

В данном варианте выполнения шнек 64 и диск 66 для поштучного разделения приводятся в действие, преимущественным образом, от электродвигателя 76, скорость вращения которого является варьируемой в зависимости от необходимости адаптации к скорости подачи, расстоянию между зернами и т.д.

Фиг. 25, 26 и 27 показывают варианты выполнения распределительного агрегата 10 согласно фиг. 24 в различных видах.

Перечень ссылочных обозначений

10 распределительный агрегат

12 высевающий агрегат

14 корпус

16 внутренняя боковая поверхность

18 впускное отверстие

20 воздушный поток

22 транспортировочное устройство

24 выпускное отверстие

26 диск, диск для поштучного разделения, высевающий диск

28 ступень, захватная ступень

29 канавка

30 поверхность стенки

32 наклонная поверхность корпуса

34 зерно (34а, 34b)

36 область выброса

38 участок перемычки

40 участок рампы

42 круговая траектория

44 открытая кривая

45 прямой ход

46 снижение

48 первая фаза

50 вторая фаза

52 третья фаза

54 закрытый канал

56 открытый канал

58 выходной поток

60 канал

62 резервуар

64 шнек

66 диск для поштучного разделения

68 камера поштучного разделения

70 выходное отверстие

72 перепускное отверстие

74 начало шнека

76 электродвигатель, приводной двигатель

80 уступ, ступень

82 камера отвода зерен

84 желобок для проводки зерен, кромка для проводки зерен

86 рампа

88 наклонная поверхность

90 другая наклонная поверхность

А область наполнения

В область поштучного разделения

С область возврата

Реферат