Применение гребенчатых полимеров для регулирования реологических свойств композиций минерального вяжущего вещества - RU2681976C9

Код документа: RU2681976C9

Описание

Область техники

Настоящее изобретение относится к применению гребенчатого полимера для увеличения скорости потока и/или для уменьшения вязкости композиции минерального вяжущего вещества. Дополнительный аспект настоящего изобретения относится к композиции минерального вяжущего вещества, а также к отвержденному формованному изделию, содержащему гребенчатый полимер.

Уровень техники

Диспергаторы или агенты, повышающие текучесть, применяют в строительной промышленности в качестве пластификаторов или снижающих водопотребность добавок, для получения композиций вяжущего вещества, таких как, например, бетон, строительные растворы, цементы, штукатурки и известь. В целом, диспергаторы представляют собой органические полимеры, которые добавляют к воде для замеса или подмешивают в твердой форме к композициям вяжущего вещества. В результате можно успешно модифицировать не только консистенцию композиции вяжущего вещества при обработке, но также свойства в отвержденном состоянии.

Выбор и количество добавляемого подходящего диспергатора зависят, в частности, от конкретной композиции, технологии обработки или предполагаемого применения композиции вяжущего вещества. Такой выбор представляет собой сложную задачу, особенно в случае специальных композиций вяжущего вещества, таких как, например, специальные бетоны или специальные строительные растворы.

Специальные бетоны включают, например, бетоны, называемые «самоуплотняющимся бетоном» (SCC). Самоуплотняющийся бетон имеет уникальную способность к текучести и характерное поведение при уплотнении. Соответственно, самоуплотняющийся бетон течет быстро и без разделения, исключительно за счет силы тяжести, автоматически заполняет полости, причем его деаэрация происходит без применения энергии уплотнения. Поэтому, как и в случае обычного бетона, нет необходимости в вибрационном уплотнении. Соответственно, самоуплотняющийся бетон имеет особое преимущество при необходимости высокой эффективности укладки, создания требуемых геометрических форм, арматуры в виде мелкой сетки, сравнительно тонких компонентов или в ситуациях, когда применение дополнительной энергии уплотнения затруднено или даже невозможно. По сравнению с привычным бетоном, самоуплотняющийся бетон обычно проявляет модифицированную кривую зернового состава и/или содержит более высокий уровень мелкозернистого материала.

В случае самоуплотняющегося бетона, оптимальные технологические свойства можно обеспечить, только если как точка текучести или расплыв, так и вязкость или скорость потока бетона установлены одновременно в пределах определенных диапазонов. В противном случае может легко происходить отделение или расслоение компонентов бетона; в результате может иметь место ненадлежащее реологическое поведение или застаивание, или образуются нежелательные воздушные пузыри.

Поэтому выбор подходящего диспергатора и количества диспергатора, добавляемого в самоуплотняющийся бетон, не является тривиальной задачей. В данной области техники обычно используются высокоэффективные пластификаторы в форме простых поликарбоксилатных эфиров.

В этом контексте, в патенте WO 2009/044046 описаны, например, диспергаторы на основе поликарбоксилатных гребенчатых полимеров, которые можно использовать, среди прочего, для понижения вязкости самовыравнивающихся композиций вяжущего вещества. Указанные гребенчатые полимеры содержат в боковых цепях в основном гидрофобные группы.

Однако многие из известных диспергаторов не способны полностью удовлетворить необходимые требования. С одной стороны, известные диспергаторы часто одновременно влияют как на расплыв, так и скорость потока композиции минерального вяжущего вещества. Поэтому почти невозможно осуществить заданное повышение скорости потока композиции минерального вяжущего вещества без изменения точки текучести или расплыва. Другие диспергаторы требуют специальных химических групп или сложных химических структур, которые в свою очередь усложняют производство и делают его дорогостоящим.

Следовательно, по-прежнему сохраняется потребность в улучшенных диспергаторах, которые не обладают перечисленными недостатками.

Описание настоящего изобретения

Таким образом, задача настоящего изобретения состоит в обеспечении диспергатора, который позволяет целенаправленно увеличить скорость потока и/или уменьшить вязкость композиций минерального вяжущего вещества. Насколько это возможно, другие свойства композиций на основе минерального вяжущего вещества, более конкретно, расплыв или точка текучести, должны оставаться неизменными. Кроме того, диспергатор должен предпочтительно подходить для применения с другими добавками. В частности, подразумевают, что диспергатор подходит для применения с самоуплотняющимся бетоном.

Неожиданно было обнаружено, что указанную цель можно достичь с помощью признаков согласно независимому пункту 1 формулы изобретения.

Главная особенность настоящего изобретения состоит в применении гребенчатого полимера для увеличения скорости потока и/или для уменьшения вязкости композиции минерального вяжущего вещества, при этом гребенчатый полимер состоит из основной цепи, содержащей кислотные группы, и боковых цепей, присоединенных к основной цепи, причем среднечисленная молекулярная масса (Мn) всех боковых цепей составляет от 120 до 1000 г/моль, и молярное отношение кислотных групп к боковым цепям составляет от 0,5 до 2.

Как выяснилось, это возможно при применении гребенчатых полимеров согласно настоящему изобретению для получения композиций минерального вяжущего вещества в форме самоуплотняющегося бетона, например, обладающего значительно улучшенной заполняемостью и скоростью потока. Указанная задача достижима без значительно отделения или расслоения композиций вяжущего вещества или без образования воздушных пузырей. Кроме того, удивительный факт, в частности, состоит в том, что на точку текучести композиций вяжущего вещества существенно не влияют применяемые гребенчатые полимеры, несмотря на увеличение скорости потока.

Кроме того, было обнаружено, что гребенчатые полимеры, применяемые согласно настоящему изобретению, являются хорошо совместимыми с другими добавками, например, с дополнительными диспергаторами.

Дополнительные аспекты настоящего изобретения являются предметами последующих независимых пунктов формулы изобретения. Особенно предпочтительные варианты реализации настоящего изобретения представляют собой предметы зависимых пунктов формулы изобретения.

Способу осуществления настоящего изобретения

Первый аспект настоящего изобретения относится к применению гребенчатого полимера для увеличения скорости потока и/или для уменьшения вязкости композиции минерального вяжущего вещества, при этом гребенчатый полимер состоит из основной цепи, содержащей кислотные группы, и боковых цепей, присоединенных к основной цепи, причем среднечисленная молекулярная масса (Мn) всех боковых цепей составляет от 120 до 1000 г/моль, и молярное отношение кислотных групп к боковым цепям составляет от 0,5 до 2.

В качестве меры скорости потока в настоящее время предлагают время t500 согласно DIN EN 12350-8:2010-12 («Testing of fresh concrete - Part 8: Self-compacting concrete - Slump flow test»). Время t500 по существу представляет собой время, за которое смешанная или пригодная для обработки композиция минерального вяжущего вещества достигает расплыва, составляющего 500 мм (диаметр). Чем короче время t500, тем больше скорость потока.

Кроме того, в соответствии с DIN EN 12350-8:2010-12, скорость потока представляет собой меру вязкости. Чем короче время t500, тем выше скорость потока и тем ниже вязкость композиции минерального вяжущего вещества.

При применении гребенчатого полимера согласно настоящему изобретению композиция минерального вяжущего вещества, смешанная с водой, проявляет повышенную скорость потока и/или пониженную вязкость. Это означает, что после добавления гребенчатого полимера согласно настоящему изобретению композиция течет более быстро или имеет пониженную вязкость по сравнению с аналогичной композицией, которая, однако, не содержит гребенчатый полимер, или по сравнению с аналогичной композицией, которая содержит гребенчатый полимер, не соответствующий полимеру, предложенному в настоящем изобретении.

В случае изобретательского применения и количества добавляемого гребенчатого полимера, составляющего 1% масс. в расчете на содержание вяжущего вещества, гребенчатый полимер предпочтительно влияет на точку текучести и/или расплыв композиции минерального вяжущего вещества, измеренные согласно DIN EN 12350-8:2010-12, изменяя указанные параметры на менее, чем 15%, более конкретно, менее, чем 10%, предпочтительно менее, чем 5%, главным образом, менее, чем 2% или менее, чем 1%. Это означает, что расплыв и/или точка текучести композиции минерального вяжущего вещества после добавления 1% масс. гребенчатого полимера согласно настоящему изобретению отклоняется на менее, чем 15%, более конкретно, менее 10%, предпочтительно менее 5%, главным образом, менее 2% или менее 1%, относительно расплыва аналогичной композиции, которая не содержит гребенчатый полимер согласно настоящему изобретению.

Согласно настоящему изобретению среднечисленная молекулярная масса (Мn) боковых цепей составляет от 120 до 1000 г/моль. В этом контексте возможно присутствие не только боковых цепей с молекулярной массой в диапазоне от 120 до 1000 г/моль, но также боковых цепей с молекулярной массой менее 120 г/моль и/или более 1000 г/моль. В среднем, однако, среднечисленная молекулярная масса (Мn) всех боковых цепей всегда находится в диапазоне от 120 до 1000 г/моль.

Согласно одному из предпочтительных вариантов реализации изобретения, максимальная среднечисленная молекулярная масса боковых цепей составляет менее 1000 г/моль. В этом случае боковые цепи со среднечисленной молекулярной массой выше 1000 г/моль отсутствуют.

Среднечисленная молекулярная масса (Мn) боковых цепей предпочтительно составляет от 160 до 900 г/моль, предпочтительно от 250 до 800 г/моль, более конкретно, от 300 до 750 г/моль, главным образом, от 400 до 600 г/моль или от 450 до 550 г/моль. В этом случае достигается оптимальное увеличение скорости потока и одновременно минимизируется влияние на расплыв.

Однако для конкретных применений также могут подходить и другие значения молекулярной массы.

Среднемассовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Мn) определяют в настоящее время с помощью гельпроникающей хроматографии (ГПХ) с применением полиэтиленгликоля (ПЭГ) в качестве стандарта. Указанный способ сам по себе известен специалисту в данной области техники.

Молярное отношение кислотных групп к боковым цепям составляет, в частности, от 0,75 до 1,7, главным образом, от 0,8 до 1,6, более конкретно, от 0,85 до 1,5 или от 0,9 до 1,2.

Преимуществом является, что боковые цепи связаны с основной цепью с помощью сложноэфирных групп, групп простого эфира, амидных и/или имидных групп. Сложноэфирные группы, группы простого эфира и/или амидные группы являются предпочтительными, особенно сложноэфирные группы и/или группы простого эфира.

Более конкретно, боковые цепи содержат полиалкиленоксидные боковые цепи. При этом предпочтительно, когда по меньшей мере 50 мол. %, более конкретно, по меньшей мере 75 мол. %, предпочтительно по меньшей мере 95 мол. %, главным образом, по меньшей мере 98 мол. % или 100 мол. % боковых цепей состоят из полиалкиленоксидных боковых цепей.

Доля этиленоксидных звеньев в полиалкиленоксидных боковых цепях в расчете на все алкиленоксидные звенья, присутствующие в боковых цепях, предпочтительно составляет более 90 мол. %, более конкретно, более 95 мол. %, предпочтительно более 98 мол. %, главным образом, 100 мол. %.

В частности, полиалкиленоксидные боковые цепи не содержат гидрофобные группы, более конкретно, не содержат алкиленоксиды с тремя или более атомами углерода.

Высокая доля этиленоксидных звеньев или низкий уровень алкиленоксидов с тремя или более атомами углерода уменьшает риск нежелательного вовлечения воздуха.

Полиалкиленоксидные боковые цепи имеют, в частности, структуру согласно формуле -[AO]n-Ra. В этой формуле, в частности, А представляет собой С2-С4 алкилен. Ra предпочтительно представляет собой Н или С1-С20 алкильную, циклогексильную или алкиларильную группу, n предпочтительно составляет от 2 до 250.

В настоящем документе термин "кислотные группы" включает, в частности, карбоксильные группы, группы сульфоновой кислоты, группы фосфорной кислоты и/или группы фосфоновой кислоты. Каждая кислотная группа может находиться в протонированной форме, в депротонированной форме, например, в виде аниона, и/или в форме соли с противоионом или катионом. Соответственно, например, кислотные группы могут находиться в частично или полностью нейтрализованной форме.

В частности, кислотные группы имеют структуру согласно формуле -СООМ, -SO2-ОМ, -O-РО(ОМ)2 и/или -РО(ОМ)2. Очень предпочтительно, если кислотные группы имеют структуру согласно формуле -СООМ. В указанной формуле каждый М, независимо от других заместителей, представляет собой Н, ион щелочного металла, ион щелочноземельного металла, ион двух- или трехвалентного металла, ион аммония или группу органического аммония.

Если М представляет собой группу органического аммония, ее получают, в частности, из алкиламинов или из С-гидроксилированных аминов, более конкретно, из гидроксиалкиламинов, таких как, например, этаноламин, диэтаноламин или триэтанол амин.

Среднемассовая молекулярная масса (Mw) гребенчатого полимера составляет, в частности, от 5000 до 150000 г/моль, предпочтительно от 10000 до 100000 г/моль. Среднечисленная молекулярная масса (Мn) гребенчатого полимера составляет преимущественно от 3000 до 100000 г/моль, более конкретно, от 8000 до 70000 г/моль.

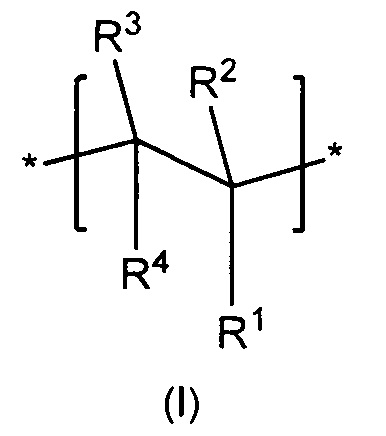

Гребенчатый полимер предпочтительно содержит или состоит из следующих структурных подзвеньев:

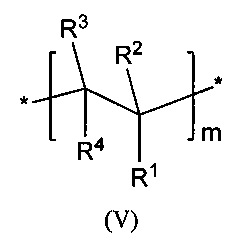

a) а мольных долей структурного подзвена S1 формулы (I)

b) b мольных долей структурного подзвена S2 формулы (II)

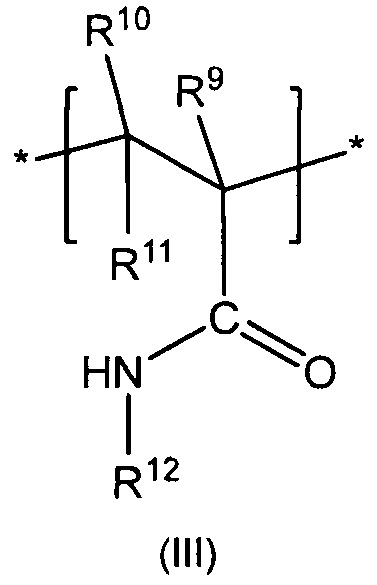

c) необязательно, с мольных долей структурного подзвена S3 формулы (III)

d) необязательно, d мольных долей структурного подзвена S4 формулы (IV)

где

R1, в каждом случае независимо от любого другого заместителя, представляет собой -СООМ, -SO2-OM, -O-РО(ОМ)2 и/или -РО(ОМ)2,

R2, R3, R5, R6, R9, R10, R13 и R14, в каждом случае независимо друг от друга, представляют собой Н или алкильную группу, содержащую от 1 до 5 атомов углерода,

R4, R7, R11 и R15, в каждом случае независимо друг от друга, представляют собой Н, -СООМ или алкильную группу, содержащую от 1 до 5 атомов углерода,

М, независимо от любого другого заместителя, представляет собой Н+, ион щелочного металла, ион щелочноземельного металла, ион двух- или трехвалентного металла, ион аммония или группу органического аммония,

m равен 0, 1 или 2,

р равен 0 или 1,

R8 и R12, в каждом случае независимо друг от друга, представляют собой С1-С20 алкильную, циклоалкильную или алкиларильную группу или представляют собой группу формулы -[AO]n-Ra,

где А представляет собой С2-С4 алкилен, Ra представляет собой Н, C1-C20 алкильную, циклогексильную или алкиларильную группу,

и n составляет от 2 до 250,

R16 независимо от любого другого заместителя представляет собой NH2, -NRbRc или -ORdNReRf, где Rb и Rc, независимо друг от друга, представляют собой

С1-С20 алкильную, циклоалкильную, алкиларильную или арильную группу,

или представляют собой гидроксиалкильную группу или представляют собой ацетоксиэтильную (СН3-СО-О-СН2-СН2-) или гидроксиизопропильную (НО-СН(СН3)-СН2-) или ацетоксиизопропильную (СН3-СО-O-СН(СН3)-СН2-) группу;

или Rb и Rc вместе образуют кольцо, частью которого является азот, с получением морфолинового или имидазолинового кольца;

Rd представляет собой С2-С4 алкиленовую группу,

Re и Rf каждый независимо друг от друга представляют собой С1-С20 алкильную, циклоалкильную, алкиларильную или арильную группу или гидроксиалкильную группу,

где а, b, с и d представляют собой мольные доли соответствующих структурных подзвеньев S1, S2, S3 и S4, где

a/b/c/d=(0,1-0,9)/(0,1-0,9)/(0-0,8)/(0-0,8), более конкретно, a/b/c/d=(0,3-0,7)/(0,2-0,7)/(0-0,6)/(0-0,4), предпочтительно a/b/c/d=(0,4-0,7)/(0,3-0,6)/(0,001-0,005)/0, при условии, что а+b+с+d равно 1.

Последовательность структурных подзвеньев S1, S2, S3, и S4 может быть чередующейся, блочной или случайной. Кроме того, наряду со структурными подзвеньями S1, S2, S3 и S4 также возможно присутствие дополнительных структурных подзвеньев.

Массовая доля всех структурных подзвеньев S1, S2, S3 и S4 предпочтительно составляет по меньшей мере 50% масс, более конкретно, по меньшей мере 90% масс, очень предпочтительно по меньшей мере 95% масс. от общей массы гребенчатого полимера.

В частности, отношение a/(b+c+d)=находится в диапазоне от 0,5 до 2, предпочтительно от 0,75 до 1,7, в частности, от 0,8 до 1,6, более конкретно, от 0,85 до 1,5 или от 0,9 до 1,2.

В частности, в гребенчатом полимере, R1 представляет собой СООМ, R2 представляет собой Н или СН3, и R3=R4=Н. Соответственно, гребенчатый полимер можно получить на основе мономеров акриловой или метакриловой кислоты, что является преимуществом с экономической точки зрения. Кроме того, в настоящем контексте, при применении гребенчатых полимеров таких типов обеспечивается эффективное снижение вязкости.

Подобным образом, предпочтительными являются гребенчатые полимеры, где R1=СООМ, R2=Н, R3=Н и R4=СООМ. Такие гребенчатые полимеры можно получить на основе мономеров малеиновой кислоты.

R5 предпочтительно представляет собой Н или СН3 и R6=R7=Н. Гребенчатые полимеры таких типов можно получить, например, используя в качестве исходных соединений (мет)акриловые сложные эфиры, простые виниловые эфиры, простые (мет)аллиловые эфиры или простые изопреноловые эфиры.

Если присутствует S3, то, в частности, R9 представляет собой Н или СН3 и R10=R11=Н.

Если присутствует S4, то, в частности, R13 представляет собой Н или СН3 и R14=R15=Н.

Очень предпочтительно, когда R2 и R5 представляют собой смеси Н и -СН3. В этом случае предпочтительными являются смеси, содержащие от 40 до 60 мол. % Н и от 40 до 60 мол. % -СН3. В случае присутствия соответствующих структурных подзвеньев, это также относится, в частности, к R9 и R13. Кроме того, R3 и R6 предпочтительно представляют собой Н, и кроме того, если присутствуют соответствующие структурные подзвенья, R9 и R13 представляют собой Н.

Согласно другому предпочтительному варианту реализации изобретения R1 представляет собой СООМ, R2=Н, R5=-СН3, и R3=R4=R6=R7=Н.

В случае другого предпочтительного варианта реализации изобретения R1 представляет собой СООМ, R2=R5=Н или -СН3 и R3=R4=R6=R7=Н.

В частности, R8 и/или R12 представляют собой -[AO]n-Ra, и А предпочтительно представляет собой С2 алкилен и/или Ra представляет собой Н или C1 алкильную группу, n предпочтительно составляет от 2 до 30, более конкретно n составляет от 5 до 23, предпочтительно n составляет от 8 до 22, главным образом, n составляет от 10 до 15.

В частности, m равен 0 и р равен 1. Подобным образом, m предпочтительно равен 1 или 2 и р равен 0, и, в частности, R5 представляет собой -СН3.

В случае особенно предпочтительных гребенчатых полимеров:

a) R1 представляет собой СООМ;

b) R2 и R5 независимо друг от друга представляют собой Н, -СН3 или их смеси. Очень предпочтительно, когда R2 и R5 представляют собой смеси Н и -СН3. Предпочтительными смесями в этом случае являются смеси, содержащие от 40 до 60 мол. % Н и от 40 до 60 мол. % -СН3. Если присутствуют структурные подзвенья S3 и/или S4, это также относится, в частности, к R9 и R13;

c) R3 и R6 представляют собой Н. Если присутствуют структурные подзвенья S3 и/или S4, это также относится, в частности, к R10 и/или R14;

d) R4 и R7 независимо друг от друга представляют собой Н или -СООМ, предпочтительно Н. Если присутствуют структурные подзвенья S3 и/или S4, это также относится, в частности, к R11 и R15;

e) R8 представляет собой -[AO]n-Ra, и А предпочтительно представляет собой С2 алкилен и/или Ra представляет собой Н или C1 алкильную группу. n предпочтительно составляет от 2 до 30, более конкретно, n составляет от 5 до 23, предпочтительно n составляет от 8 до 22, главным образом, n составляет от 10 до 15. Если присутствует структурное подзвено S3, это также относится, в частности, к R12;

f) m равен 0 и р равен 1.

Более конкретно, композиция минерального вяжущего вещества представляет собой подходящую для обработки и/или водную композицию минерального вяжущего вещества.

Композиция минерального вяжущего вещества содержит по меньшей мере одно минеральное вяжущее вещество. Более конкретно, выражение «минеральное вяжущее вещество» относится к вяжущему веществу, которое взаимодействует в присутствии воды, вступая в реакцию гидратации, с получением твердых гидратов или гидратных фаз. Такое вещество может представлять собой, например, гидравлическое вяжущее вещество (например, цемент или гидравлическую известь), вяжущее вещество со скрытыми гидравлическими свойствам (например, шлак), пуццолановое вяжущее вещество (например, летучую золу) или негидравлическое вяжущее вещество (гипс или гашеную известь).

Более конкретно, минеральное вяжущее вещество или композиция вяжущего вещества содержит гидравлическое вяжущее вещество, предпочтительно цемент. Особенно предпочтительным является цемент, доля цементного клинкера в котором составляет ≥35% масс. В частности, такой цемент относится к цементам типа СЕМ I, СЕМ II и/или СЕМ III, СЕМ IV или СЕМ V (согласно стандарту EN 197-1). Доля гидравлического вяжущего вещества как части всего минерального вяжущего вещества предпочтительно составляет по меньшей мере 5% масс., более конкретно, по меньшей мере 20% масс., предпочтительно по меньшей мере 35% масс., главным образом, по меньшей мере 65% масс.. Согласно другому предпочтительному варианту реализации изобретения минеральное вяжущее вещество состоит до некоторой степени из ≥95% масс. гидравлического вяжущего вещества, более конкретно, цементного клинкера.

Однако также может быть предпочтительно, если минеральное вяжущее вещество или композиция минерального вяжущего вещества содержит или состоит из других вяжущих веществ. Такие вещества представляют собой, в частности, вяжущие вещества со скрытыми гидравлическими свойствам и/или пуццолановые вяжущие вещества. Примеры подходящих вяжущих веществ со скрытыми гидравлическими свойствам и/или пуццолановых вяжущих веществ включают шлак, летучую золу и/или пыль диоксида кремния. Композиция вяжущего вещества может также содержать инертные материалы, такие как, например, известняк, тонко измельченных кварцев ука и/или пигментов. Согласно одному из предпочтительных вариантов реализации изобретения минеральное вяжущее вещество содержит от 5 до 95% масс., более конкретно, от 5 до 65% масс., более предпочтительно от 15 до 35% масс. вяжущих веществ со скрытыми гидравлическими свойствам и/или пуццолановых вяжущих веществ. Предпочтительными вяжущими веществами со скрытыми гидравлическими свойствам и/или пуццолановыми вяжущими веществами являются шлак и/или летучая зола.

Согласно одному из особенно предпочтительных вариантов реализации изобретения минеральное вяжущее вещество содержит гидравлическое вяжущее вещество, более конкретно цемент или цементный клинкер, и вяжущее вещество со скрытыми гидравлическими свойствам и/или пуццолановое вяжущее вещество, предпочтительно, шлак и/или летучую золу. В этом случае доля вяжущего вещества со скрытыми гидравлическими свойствам и/или пуццоланового вяжущего вещества составляет более предпочтительно от 5 до 65% масс., более предпочтительно от 15 до - 35% масс., при этом одновременно присутствует по меньшей мере 35% масс, главным образом, по меньшей мере 65% масс., гидравлического вяжущего вещества.

Композиция минерального вяжущего вещества предпочтительно представляет собой композицию строительного раствора или композицию бетона, более конкретно, самоуплотняющийся бетон. Более конкретно, композиция минерального вяжущего вещества представляет собой композицию минерального вяжущего вещества, которая подходит для обработки и/или смешана с водой.

Массовое отношение воды к вяжущему веществу в композиции минерального вяжущего вещества предпочтительно составляет от 0,25 до 0,7, более конкретно, от 0,26 до 0,65, предпочтительно от 0,27 до 0,60, главным образом, от 0,28 до 0,55.

При применении гребенчатого полимера его доля предпочтительно составляет от 0,01 до 10% масс., более конкретно, от 0,1 до 7% масс. или от 0,2 до 5% масс., в расчете на содержание вяжущего вещества.

В частности, композиция минерального вяжущего вещества содержит мелкозернистый материал, доля которого предпочтительно составляет >350 кг/м3, более конкретно, от 400 до 600 кг/м3. В этом случае содержание цемента составляет, в частности, от 320 до 380 кг/м3.

Мелкозернистый материал, в частности, содержит летучую золу, метакаолин, пыль диоксида кремния и/или инертную, мелкоизмельченную горную породу.

В частности, мелкозернистый материал является таким же мелкодисперсным, что и цемент. В частности, максимальный диаметр частиц мелкозернистого материала, измеренный с применением лазерной гранулометрии, составляет, например, меньше 0,125 мм.

Тонкость помола по Блейну мелкозернистого материала предпочтительно составляет по меньшей мере 1000 см2/г, более конкретно, по меньшей мере 1500 см2/г, предпочтительно по меньшей мере 2500 см2/г, еще более предпочтительно по меньшей мере 3500 см2/г или по меньшей мере 5000 см2/г.

Согласно дополнительному аспекту настоящее изобретение относится к композиции, более конкретно, композиции строительного раствора, композиции бетона или цементирующей композиции, содержащей по меньшей мере один гребенчатый полимер, описанный выше, а также минеральное вяжущее вещество. Минеральное вяжущее вещество предпочтительно представляет собой гидравлическое вяжущее вещество, более конкретно, цемент, предпочтительно портландцемент.

Более конкретно, композиция представляет собой композицию самоуплотняющегося бетона.

Доля гребенчатого полимера предпочтительно составляет от 0,01 до 10% масс., более конкретно, от 0,1 до 7% масс. или от 0,2 до 5% масс. в расчете на содержание вяжущего вещества.

Более конкретно, композиция содержит мелкозернистый материал, доля которого предпочтительно составляет >350 кг/м3, более конкретно, от 400 до 600 кг/м3. В этом случае содержание цемента составляет, в частности, от 320 до 380 кг/м3.

Дополнительный аспект относится к формованному изделию, получаемому путем отверждения композиции, описанной выше, более конкретно, самоуплотняющегося бетона, после добавления воды.

Применяемые гребенчатые полимеры можно получить общепринятым способом.

Первый способ, также определяемый ниже как «полимераналогичный способ», для получения гребенчатого полимера, описанного выше, включает следующие стадии:

a) обеспечение и/или получение базового полимера БП, содержащего или состоящего из структурного звена формулы V

где

М, R1, R2, R3, и R4 определены выше, более конкретно, R1 представляет собой -СООМ, и

m>2, более конкретно m=20-100;

b) этерификацию базового полимера БП с помощью соединения формулы VI

c) необязательно, амидирование базового полимера БП помощью соединения формулы VII

d) необязательно, амидирование и/или этерификацию базового полимера БП помощью соединения формулы VIII

с получением гребенчатого полимера ГП,

где R8, R12 и R16 определены выше.

Базовый полимер БП на стадии а) представляет собой, в частности, полиакриловую кислоту, полиметакриловую кислоту и/или сополимер акриловой кислоты и метакриловой кислоты. Среднечисленная молекулярная масса (Мn) базового полимера БП формулы (V) составляет, в частности, от 500 до 20000 г/моль, более конкретно, от 500 до 10000 г/моль, более предпочтительно от 3000 до 6000 г/моль.

Базовые полимеры БП такого типа можно получить общепринятым способом из мономеров акриловой кислоты и/или мономеров метакриловой кислоты. Однако также возможно, например, применение мономеров малеиновой кислоты и/или мономеров малеиновых ангидридов. Применение указанных мономеров может быть предпочтительно с точки зрения, как экономии, так и безопасности.

Базовый полимер БП получают на стадии а), в частности, посредством радикальной полимеризации в водной среде акриловой кислоты и/или метакриловой кислоты, например, в присутствии радикального инициатора и/или агента передачи цепи.

Радикальный инициатор на стадии а) содержит, в частности, пероксодисульфат Na, К или аммония. Подобным образом, подходящей в качестве радикального инициатора на стадии а) является, например, окислительно-восстановительная пара на основе Н2О2/Fе2+.

Агент передачи цепи на стадии а) предпочтительно представляет собой сульфит щелочного металла или сульфит водорода. Подобным образом, предпочтительным является производное фосфиновой кислоты. Агент передачи цепи на стадии а) также может представлять собой органическое соединение, содержащее тиольную группу.

В принципе, соответствующие базовые полимеры БП можно также приобрести у различных поставщиков.

К числу соединений, которые можно добавить в процесс этерификации на стадии b), относятся кислоты и/или основания - в качестве катализаторов, например. Этерификация предпочтительно протекает при повышенных температурах от 120 до 200°С, более конкретно, от 160 до 180°С. Таким путем можно значительно улучшить выход.

Соединения формул V, VI и VII, используемые на стадии b), можно приобрести у различных поставщиков.

Второй способ, также определяемый ниже как «способ сополимеризации», для получения гребенчатого полимера, описанного выше, включает сополимеризацию:

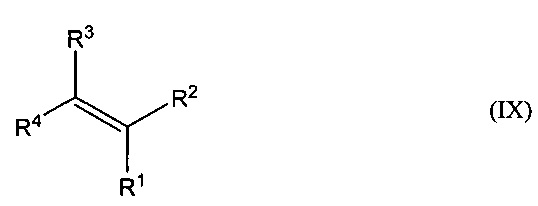

а мольных долей мономеров M1 формулы IX

b мольных долей мономеров М2 формулы X

необязательно, с мольных долей мономеров М3 формулы XI

необязательно, d мольных долей мономеров М4 формулы XII

где а, b, с и d представляют собой мольные доли соответствующих мономеров M1, М2, М3 и М4,

где а, b, с, d, М, R1-R16, m и р определены выше.

Мономеры М2, М3 и М4 можно получить общепринятым способом путем этерификации или амидирования акриловой кислоты, метакриловой кислоты, малеиновой кислоты и/или малеинового ангидрида с помощью соединений формул VI, VII или VIII (см. выше).

Для сополимеризации или второго способа можно использовать радикальные инициаторы и/или агенты передачи цепи, которые уже упоминались выше в связи с первым способом.

Демонстрационные примеры

1. Способы измерения

Определение молекулярной массы проводили с помощью гельпроникающей хроматографии (ГПХ) с применением водных элюентов. Для калибровки служил тщательно откалиброванный полиэтиленгликолевый стандарт. Применяемый элюент представлял собой 0,1 М раствор нитрата натрия с рН 12. Изократическая скорость потока составляла 0,8 мл/мин. ГПХ колонка: Varian Ultrahydrogel 7,8×300 мм. Пики измеряли количественно, используя дифференциальный рефрактометр Varian RI-4 и модульный ультрафиолетовый детектор Waters SAT/IN.

2. Применяемые материалы

Применяли следующие исходные материалы:

- Использовали поликарбоновую кислоту, состоящую из звеньев акриловой и метакриловой кислоты (молярное отношение 1:1). Указанную поликарбоновую кислоту получали путем радикальной полимеризации согласно известным протоколам получения поликислот. Средняя молекулярная масса применяемой поликарбоновой кислоты составляла 5000 г/моль.

- MPEG 500: простой монометиловый эфир полиэтиленгликоля со средней молекулярной массой 500 г/моль. Содержание этиленоксида (ЭО): ~11 ЭО групп/моль.

3. Пример получения гребенчатого полимера

Гребенчатый полимер ГП-1, состоящий из структурных подзвеньев S1, S2 и S3 с молярном отношением примерно 0,5/0,5/0,002, полученный путем полимераналогичной этерификации поликарбоновой кислоты с молекулярной массой примерно 5000 г/моль с применением MPEG 500. Степень этерификации: 50% в расчете на кислотные группы.

В 4-горлую круглодонную колбу вместимостью 2 литра, оснащенную механической мешалкой, термометром, газовпускной трубкой и дистилляционной перегородкой, помещали 340 г водного раствора поликарбоновой кислоты (50% масс). Затем после нагревания до 50°С, быстро добавляли 500 г MPEG 500, полученную смесь нагревали до 165°С в течение 45 минут в атмосфере азота и поддерживали при 165°С в течение 30 минут. После этого добавляли 4 г водного раствора гидроксида натрия с концентрацией 50% и затем поднимали температуру до 180°С при одновременном применении пониженного давления, составляющего 80 мбар. Затем указанный реакционный раствор поддерживали при 180°С в течение 4 часов, во время которых внутреннее давление упало до 70 мбар.

После охлаждения до 90°С, 400 г расплава превращали в прозрачный раствор путем перемешивания в 400 г воды. Содержание твердых веществ составляло 49,9%

4. Испытания свежеприготовленного бетона

4.1 Получение эталонного образца

Эталонный образец R1 получали путем сухого смешивания портландцемента (СЕМ I, 42,5; 325 кг/м3), шлака (150 кг/м3), Sikafume (25 кг/м3) и заполнителей (0-16 мм) в смесителе в течение 60 секунд. Затем добавляли воду для замеса (водоцементное отношение =0,32), содержащую обычный реагент, повышающий текучесть (2,5% масс., в расчете на содержание вяжущего вещества) в растворе, и свежеприготовленную композицию бетона дополнительно перемешивали механическим способом в течение 3 минут.

Применяемый обычный реагент, повышающий текучесть, представлял собой поликарбоксилатный гребенчатый полимер с полиэтиленгликолевыми боковыми цепями. Среднемассовая молекулярная масса боковых цепей такого полимера составляет приблизительно 2000 г/моль, и молярное отношение кислотных групп к боковым цепям составляет приблизительно 4,4.

4.2 Получение образца свежеприготовленного бетона, содержащего гребенчатый полимер ГП-1

Образец Р1 получали тем же способом, что и эталонный образец. Однако наряду с обычным реагентом, повышающим текучесть, 1% масс. (в расчете на содержание вяжущего вещества) гребенчатого полимера ГП-1 растворяли в воде для замеса и подмешивали к свежеприготовленной композиции бетона.

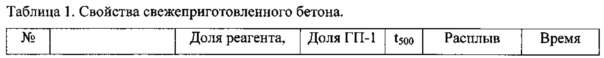

4.3 Свойства свежеприготовленного бетона

Реологическое поведение свежеприготовленных композиций бетона, не содержащих (образец R1) и содержащих (образец Р1) гребенчатый полимер ГП-1, определяли в испытаниях на расплыв согласно DIN EN 12350-8:2010-12, а также с применением стандартного стаканчика согласно DIN EN 12350-9:2010-12, сразу же после смешивания.

Полученные результаты приведены в таблице 1.

Из значений времени t500 и времени истечения, приведенных в таблице, очевидно, в частности, что дополнительное добавление гребенчатого полимера ГП-1 значительно уменьшает вязкость свежеприготовленных композиций бетона и увеличивает скорость потока. Более того, такой результат достигается без какого-либо влияния на расплыв или точку текучести.

Таким образом, возможно применение ГП-1 для целенаправленного регулирования вязкости или скорости потока.

Однако, понятно, что варианты реализации изобретения, описанные выше, приведены просто в качестве примеров, которые могут быть модифицированы любым желаемым образом в рамках настоящего изобретения.

Реферат

Изобретение относится к составу гребенчатого полимера, который используют для увеличения скорости потока и/или для уменьшения вязкости композиции минерального вяжущего вещества, где гребенчатый полимер содержит основную цепь, содержащую кислотные группы, и боковые цепи, присоединенные к основной цепи, причем среднечисленная молекулярная масса (Μ) всех боковых цепей составляет от 120 до 1000 г/моль и молярное отношение кислотных групп к боковым цепям составляет от 0,8 до 1,6. Причем боковые цепи не содержат алкиленоксиды с тремя и более атомами водорода. Изобретение также относится к самоуплотняющемуся бетону и к формованному изделию, полученному путем отверждения самоуплотняющегося бетона, в составе которого содержится вышеуказанный гребенчатый полимер. Изобретение развито в зависимых пунктах формулы изобретения. 3 н. и 13 з.п. ф-лы, 1 табл.

Формула

Комментарии