Пылевидная композиция, пригодная для повторного диспергирования в воде, способ ее получения и латекс, полученный повторным диспергированием в воде пылевидной композиции - RU2214429C2

Код документа: RU2214429C2

Чертежи

Описание

Изобретение относится к пригодным для повторного диспергирования в воде порошкам пленкообразующих полимеров, получаемых из этиленненасыщенных мономеров.

Пленкообразующие полимеры, получаемые из этиленненасыщенных мономеров, часто используют в качестве вспомогательных средств в составах водных минеральных связующих для облегчения их применения и улучшения свойств после отверждения, таких как адгезия к различным подложкам, непроницаемость, гибкость и механические свойства. Эти полимеры обычно используют в виде водных дисперсий (латексов).

Названные полимеры могут также использоваться в виде порошков, которые можно повторно диспергировать в воде. Пригодные для повторного диспергирования порошки полимеров обладают тем преимуществом перед водными дисперсиями, что их можно предварительно смешивать с цементом с образованием готовых к применению пылевидных композиций, пригодных для использования, например, при изготовлении растворов и бетонов, предназначенных для нанесения на строительные материалы, для изготовления шлихтующих растворов или для создания защитных или декоративных покрытий в интерьерах зданий.

Названные порошки получают путем распыления и сушки дисперсий пленкообразующих полимеров, чаще всего акриловых полимеров. Для получения легко поддающихся к повторному диспергированию порошков полимеров было предложено перед распылением добавлять к дисперсиям продукты меламинформальдегидсульфонатной конденсации (US-A-3784648) или нафталинформальдегидсульфонатной конденсации (DE-A-3143070) и/или сополимеры винилпирролидона с винилацетатом (ЕР-78449).

Недостатком этих добавок является сложность их синтеза, включающего синтез первого продукта и его последующую конденсацию со вторым.

Целью настоящего изобретения является предложение новой пылевидной, способной полностью или почти полностью повторно диспергироваться в воде композиции на основе пленкообразующего полимера, полученного из этиленненасыщенных мономеров.

Другой целью настоящего изобретения является предложение способа приготовления порошков названного выше типа из латексов пленкообразующих полимеров.

Еще одной целью настоящего изобретения является предложение пригодного для повторного диспергирования порошка названного выше типа, который либо в виде порошка, либо после повторного диспергирования в воде в виде заново образованного латекса может быть использован во всех областях применения латексов с целью получения покрытий (в частности, лакокрасочных покрытий, грунтовочного состава для бумаги) или клеящих композиций (в частности, чувствительных к давлению адгезивных средств, шлихты для плиточных полов).

Еще одной целью настоящего изобретения является предложение пригодного для повторного диспергирования порошка названного выше типа (или заново образованного из него латекса) для применения, более конкретно, в качестве добавок к составам с гидравлическим связующим (цемент, алебастр) типа формовочной массы, бетонного раствора или бетона с целью улучшения их свойств: адгезии к различным подложкам, устойчивости к удару и абразивам, сопротивлению к сгибу и сжатию, гибкости.

Эти и другие цели достигаются настоящим изобретением, которое относится к пригодной для повторного диспергирования в воде пылевидной

композиции и содержащей:

- по меньшей мере один не растворимый в воде пленкообразующий полимер (а), который приготовляют из по меньшей мере одного этиленненасыщенного мономера и

- по

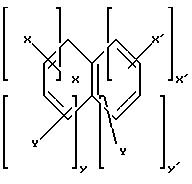

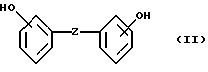

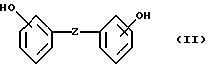

меньшей мере один нафталинсульфонат (b) общей формулы I:

в которой Х и X', одинаковые или различные, обозначают ОН или NH2,

Y обозначает SO3-M+, где М - щелочной металл,

х≥0, х'≥0 и х+х'≥1

у≥0, у'≥0 и у+у'≥1.

Изобретение также касается способа получения названной выше пригодной для повторного лиспергирования пылевидной композиции, в котором удаляют воду из водной дисперсии не растворимого в воде пленкообразующего полимера (а), приготовленного эмульсионной полимеризацией и содержащего требуемые количества нафталинсульфоната (b) и, возможно, полифенола (с), этоксилированного поверхностно-активного агента (d) и минерального наполнителя (е).

Изобретение, таким образом, прежде всего относится к пригодной для повторного

диспергирования в воде пылевидной композиции, содержащей:

- по меньшей мере один не растворимый в воде пленкообразующий полимер (а), который приготовляют из по меньшей мере одного

этиленненасыщенного мономера и

- по меньшей мере один нафталинсульфонат (b) общей формулы I:

в которой Х и X', одинаковые или различные, обозначают ОН или NH2,

Y обозначает SO3-M+, где М - щелочной металл,

х≥0, х'≥0 и х+х'≥1

у≥0, у'≥0 и у+у'≥1.

В композиции изобретения не растворимый в воде пленкообразующий полимер (а) получают из этиленненасыщенных мономеров.

Температура стеклования (Тg) пленкообразующего полимера (а) может составлять приблизительно от -20oС до +50oС и, предпочтительно, от -10oС до +40oС. Этот полимер может быть получен известным способом эмульсионной полимеризации этиленненасыщенных мономеров с помощью полимеризационных затравок в присутствии обычных эмульгирующих или диспергирующих агентов. Содержание полимера в эмульсии обычно составляет от 30 до 70 мас.% и, в конкретном случае, от 35 до 65 мас.%.

В качестве мономеров,

пригодных для синтеза пленкообразующего полимера (а), могут быть названы:

- сложные виниловые эфиры и, более конкретно, винилацетат;

- сложные акриловые эфиры такие как алкилакрилаты

и алкилметакрилаты, алкильная группа в которых содержит 1-10 атомов углерода, например метил-, этил-, н-бутил- и 2-этилгексилакрилаты и -метакрилаты;

- винилароматические мономеры, в

частности стирол.

Названные мономеры могут быть сополимеризованы между собой или с другими этиленненасыщенными мономерами.

В качестве не ограничивающих объема изобретения примеров мономеров, способных к сополимеризации со сложными виниловыми эфирами, и/или акриловыми эфирами, и/или винилароматическими мономерами, могут быть названы этилен и олефины такие, как изобутен, виниловые эфиры насыщенных разветвленных или неразветвленных монокарбоновых кислот, содержащих от 1 до 12 атомов углерода, такие, как пропионаты, "Versatate" (марка, присвоенная эфирам разветвленных С9-С11-кислот), пивалат, виниллаурат; эфиры ненасыщенных моно- и дикарбоновых кислот с 3-6 атомами углерода со спиртами, содержащими 1-10 атомов углерода, такие, как метил-, этил-, бутил- и этилгексилмалеаты и -фумараты; винилароматические мономеры, такие, как метилстиролы и винилтолуолы; винилгалогениды, такие, как винилхлорид и винилидендихлорид; диолефины, преимущественно бутадиен.

К определенным выше мономерам может быть также добавлен по меньшей мере еще один мономер, выбранный из следующего списка: акриламид, 2-акриламидо-2-метилпропансульфонат натрия (АМПС), металлилсульфонат натрия. Эти мономеры добавляют в количестве более 2% от общей массы мономеров. Эти мономеры вводят в процессе полимеризации и они обеспечивают коллоидную устойчивость латекса.

Не растворимый в воде пленкообразующий полимер выбирают преимущественно из:

- виниловых гомополимеров или акрилатов,

- сополимеров винилацетата, стирол-бутадиеновых, стирол-акрилатных и стирол-бутадиен-акрилатных сополимеров.

Полимеризацию мономеров обычно проводят в эмульсии в присутствии эмульгатора и инициатора полимеризации.

Используемые мономеры могут быть введены в реакционную среду в смеси или отдельно и одновременно либо перед началом полимеризации в один прием, либо в процессе полимеризации отдельными порциями или непрерывно.

В качестве эмулирующего агента обычно используют традиционные анионные агенты, примером которых, в частности, являются соли жирных кислот, алкилсульфаты, алкилсульфонаты, алкиларилсульфаты, алкиларилсульфонаты, арилсульфаты, арилсульфонаты, сульфосукцинаты, алкилфосфаты щелочных металлов, соли абиетиновой кислоты, гидрогенизированные или нет. Эти агенты обычно используют в количествах от 0,01 до 5% от общей массы мономеров.

Инициатором эмульсионной полимеризации могут быть, более конкретно, гидроперекиси, такие как перекись водорода, гидроперекись кумола, гидроперекись диизопропилбензола, гидроперекись п-ментана, гидроперекись трет-бутила и персульфаты, такие как персульфат натрия, персульфат калия, персульфат аммония. Инициатор используют в количествах от 0,05 до 2% от общей массы мономеров. Названные инициаторы могут быть ассоциированы с каким-либо восстановителем, таким как бисульфит или формальдегидсульфоксилат натрия, полиэтиленамины, сахара (декстроза, сахароза), соли металлов. Количество используемого восстановителя варьирует от 0 до 3% от общей массы мономеров.

Температура реакции, зависящая от используемого инициатора, обычно составляет от 0 до 100 и, предпочтительно, от 30 до 90oС.

Может быть использован передаточный агент в количествах от 0 до 3% от массы мономера или мономеров, который обычно выбирают из меркаптанов таких как N-додецилмеркаптан или трет-додецилмеркаптан, циклогексена, галогенуглеводородов, таких как хлороформ, бромоформ, четыреххлористый углерод. Этот агент позволяет регулировать длину молекулярных цепей. Его добавляют к реакционной среде либо перед полимеризацией, либо в процессе полимеризации.

Пылевидные композиции настоящего изобретения содержат также по меньшей мере один нафталинсульфонат (b) общей формулы I. Это соединение (b), точнее, представляет собой нафталинсульфонат щелочного металла, замещенный по меньшей мере одной амино- и/или гидроксильной группой.

В соответствии с общей формулой I, этот нафталинсульфонат (b) содержит по меньшей мере одну сульфонатную функцию. Если имеются несколько сульфонатных функций, они могут находиться как в одном, так и в другом бензольном цикле.

Наряду с этим, нафталинсульфонат (b) общей формулы I имеет по меньшей мере одну гидроксильную и/или аминную функцию, которые могут находиться как в одном, так и в другом бензольном цикле.

Щелочным металлом, как правило, является натрий.

Предпочтительными являются нафталинсульфонаты (b), имеющие одну сульфонатную группу и функции в положениях 1 и 4. В частности, предпочтительными нафталинсульфонатами (b) общей формулы I являются 4-амино-1-нафталинсульфонат натрия и 1-нафтол-4-сульфонат натрия.

Весовое содержание нафталинсульфоната (b) общей формулы I по отношению к полимеру (а) обычно составляет от 2 до 40 и, предпочтительно, от 8 до 22%.

Согласно особому случаю изобретения, пылевидная композиция может содержать синтетический или природный полифенол (с). Под полифенолом подразумеваются продукты, образующиеся при конденсации фенолсульфонатов с формальдегидом.

Эти полифенолы обычно синтезируют из возможно замещенных фенолов. Такие фенолы сульфируют путем введения их в контакт с серной кислотой с последующей конденсацией с формальдегидом или, наоборот, конденсацией с формальдегидом и последующим сульфированием. Сульфирование может быть сульфоалкилированием: оно позволяет вводить в бензольный цикл группы SО3Н или алкил-SОзН. Вслед за конденсацией или сульфированием полученные полифенолы могут быть подвергнуты другим реакциям, например, нейтрализации с помощью соли щелочного металла или амина.

Может быть использован какой-либо незамещенный фенол или замещенные фенолы, например, галогенфенолы, такие как хлорфенолы, алкилфенолы, такие как крезолы или ксиленолы, резорцин, пирогаллол, нафтолы, или же бифенолы, такие как дигидроксидифенилпропан или дигидроксидифенилсульфоны. Предпочтительны дигидроксидифенилсульфоны.

Для сульфирования обычно используют концентрированную серную кислоту, а для конденсации раствор формальдегида.

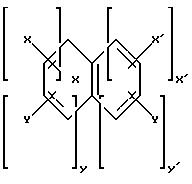

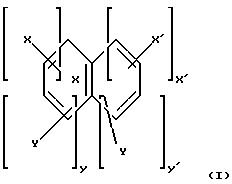

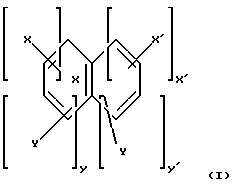

Согласно первому предпочтительному варианту, полифенол (с) получают:

конденсацией формальдегида с соединением общей формулы II:

в которой Z обозначает SO2, O, CH2, CO, S или NR, где R обозначает Н или алкильную группу, и

- сульфометилированием полученного продукта конденсации.

На стадии сульфометилирования в по крайней мере один из бензольных циклов продукта конденсации вводят группы СН2 SО3-М+, в которых М обозначает щелочной металл, как правило, натрий. Z преимущественно обозначает SO2.

Названный полифенол может

быть получен путем проведения следующих стадий:

- синтез сульфона реакцией избытка фенола по отношению к серной кислоте (по меньшей мере 2 моля фенола на 1 моль серной кислоты) при высокой

температуре, преимущественно выше 150oС,

- нейтрализация полученного сульфона натриевой щелочью,

- конденсация нейтрализованного продукта формолем,

- сульфометилирование конденсата.

Согласно второму предпочтительному варианту, полифенол (с) получают конденсацией сульфированных фенолов с формальдегидом и азотсодержащими

органическими основаниями. Этот полифенол, в частности, получают:

- приготовлением фенолсульфоновой кислоты сульфированием фенола,

- конденсацией полученной сульфоновой кислоты с

формальдегидом и мочевиной,

- нейтрализацией конденсата натриевой щелочью.

Продукт после этого может быть вновь закислен и затем обесцвечен с помощью бисульфита натрия.

Могут быть также использованы полифенолы, описанные в статье "Synthetic tannins" (Синтетические таннины), опубликованной в Leather Science, 1971, vol. 18, pp.8-16.

Содержание полифенола (с) по отношению к массе полимера (а) обычно составляет от 3 до 22%.

Согласно предпочтительному варианту изобретения, пылевидные композиции могут также содержать по меньшей мере один полиоксиалкиленированный поверхностно-активный агент (d).

Последний может быть выбран из следующих неионных полиоксиалкиленированных производных:

- этоксилированные

или этокси-пропоксилированные жирные спирты,

- этоксилированные или этокси-пропоксилированные триглицериды,

- этоксилированные или этокси-пропоксилированные жирные кислоты,

- этоксилированные или этокси-пропоксилированные сложные эфиры сорбита,

- этоксилированные или этокси-пропоксилированные жирные амины,

- этоксилированные или

этокси-пропоксилированные ди(фенил-1-этил)фенолы,

- этоксилированные или этокси-пропоксилированные три(фенил-1-этил)фенолы,

- этоксилированные или этокси-пропоксилированные

алкилфенолы,

- этоксилированные тристирилфенолы или этоксилированные дистирилфенолы,

- диблоки оксиэтилен (ОЭ)/оксипропилен (ОП),

- триблоки ОЭ/ОП/ОЭ.

Количество оксиэтиленовых (ОЭ) и/или оксипропиленовых (ОП) звеньев в этих неионных ПАВ обычно варьирует от 2 до 100. Преимущественно, количество звеньев ОЭ и/или ОП составляет от 2 до 50 и, еще более предпочтительно, от 10 до 50.

Этоксилированные или этокси-пропоксилированные жирные спирты обычно содержат от 6 до 22 атомов углерода, в число которых не входят звенья ОЭ и ОП. Этими звеньями преимущественно являются этоксилированные звенья.

Этоксилированные или этокси-пропоксилированные триглицериды могут быть триглицеридами растительного или животного происхождения (такими как топленое свиное сало, животный жир, арахисовое масло, сливочное масло, масло хлопковых зерен, льняное масло, оливковое масло, рыбий жир, пальмовое масло, масло виноградных зернышек, соевое масло, касторовое масло, рапсовое масло, масло копры, кокосовое масло) и, преимущественно являются этоксилированными.

Этоксилированные или этокси-пропоксилированные жирные кислоты являются эфирами жирных кислот (таких, например, как олеиновая кислота, стеариновая кислота) и, преимущественно, являются этоксилированными.

Этоксилированные или этокси-пропоксилированные сложные эфиры сорбита представляют собой циклизованные сложные эфиры сорбита с жирными кислотами, содержащими от 10 до 20 атомов углерода, такими как лауриновая кислота, стеариновая кислота или олеиновая кислота, и, преимущественно, являются этоксилированными.

Термин "этоксилированный триглицерид" в настоящем изобретении относится как к продуктам, получаемым при этоксилировании триглицеридов этиленоксидом, так и к продуктам, получаемым при переэтерификации триглицеридов полиэтиленгликолем.

Аналогично, термин "этоксилированные жирные кислоты" относится как к продуктам, полученным этоксилированием жирной кислоты этиленоксидом, так и к продуктам, полученным переэтерификацией жирной кислоты полиэтиленгликолем.

Этоксилированные или этокси-пропоксилированные жирные амины содержат обычно от 10 до 22 атомов углерода, в число которых не входят звенья ОЭ и ОП, которые, преимущественно, являются этоксилированными.

Этоксилированные или этокси-пропоксилированные алкилфенолы содержат преимущественно одну или две линейные или разветвленные алкильные группы с 4-12 атомами углерода. В качестве примера можно конкретно назвать октильную, нонильную и додецильную группы.

В качестве примеров неионных ПАВ из группы этоксилированных или этокси-пропоксилированных алкилфенолов, этоксилированных ди(фенил-1-этил)фенолов и этоксилированных или этокси-пропоксилированных три(фенил-1-этил)фенолов могут быть, в частности, названы этоксилированный ди(фенил-1-этил)фенол с 5 звеньями ОЭ, этоксилированный ди(фенил-1-этил)фенол с 10 звеньями ОЭ, этоксилированный три(фенил-1-этил)фенол с 16 звеньями ОЭ, этоксилированный три(фенил-1-этил)фенол с 20 звеньями ОЭ, этоксилированный три(фенил-1-этил)фенол с 25 звеньями ОЭ, этоксилированный три(фенил-1-этил)фенол с 40 звеньями ОЭ, этокси-пропоксилированные три(фенил-1-этил)фенолы с 25 звеньями ОЭ+ОП, этоксилированный нонилфенол с 2 звеньями ОЭ, этоксилированный нонилфенол с 4 звеньями ОЭ, этоксилированный нонилфенол с 6 звеньями ОЭ, этоксилированный нонилфенол с 9 звеньями ОЭ, этокси-пропоксилированные нонилфенолы с 25 звеньями ОЭ+ОП, этокси-пропоксилированные нонилфенолы с 40 звеньями ОЭ+ОП, этокси-пропоксилированные нонилфенолы с 55 звеньями ОЭ+ОП, этокси-пропоксилированные нонилфенолы с 80 звеньями ОЭ+ОП.

Может быть также использован ионный поверхностно-активный агент, выбранный из полиоксиалкиленированных производных таких, которые определены выше, например, в форме сульфонатов, сульфатов, фосфатов, фосфонатов, в то время как противоион выбирают из К+, Na+ и NH4.

Содержание полиоксиалкиленированного поверхностно-активного агента (d) по отношению к полимеру (а) в расчете на сухую массу обычно составляет от 1 до 10 и, предпочтительно, от 3 до 6%.

Композиция изобретения может, кроме того, содержать по меньшей мере один минеральный наполнитель (е) в форме порошка с размером частиц менее 20 мкм.

В качестве минерального наполнителя рекомендуется использование наполнителя, выбранного из карбоната кальция, каолина, сульфата бария, оксида титана, талька, гидратированной окиси алюминия, бентонита и сульфоалюминат а кальция или кремнезема.

Присутствие этих минеральных наполнителей облегчает приготовление порошка и улучшает устойчивость порошка при хранении, предупреждая его агрегацию, т.е. окомкование.

Количество минерального наполнителя (е) может составлять от 0,5 до 20 и, предпочтительно, от 5 до 15% от массы не растворимого в воде пленкообразующего полимера (а).

Размер частиц пылевидной композиции изобретения обычно меньше 500 мкм.

Пылевидные композиции изобретения можно легко повторно диспергировать в воде, заново образуя латекс.

Эти композиции легко применять в виде порошка или предварительно смешивать с водой, заново образуя латексы. Порошки устойчивы при хранении: они сохраняют способность к повторному диспергированию после нескольких дней хранения при 55oС.

Изобретение относится также к способу приготовления названной выше пылевидной композиции, в котором удаляют воду из водной дисперсии не растворимого в воде пленкообразующего полимера (а), приготовленного эмульсионной полимеризацией и содержащего требуемые количества нафталинсульфоната (b) и, возможно, полифенола (с), этоксилированного поверхностно-активного агента (d) и минерального наполнителя (е).

Как следует из сказанного выше, исходным материалом является водная дисперсия не растворимого в воде пленкообразующего полимера (а). Эту дисперсию получают эмульсионной полимеризацией. Дисперсию такого типа обычно называют латексом. Как правило, к водной дисперсии не растворимого в воде пленкообразующего полимера (а) добавляют нафталинсульфонат (b) и, возможно, полифенол (с), полиоксиалкиленированный поверхностно-активный агент (d) и минеральный наполнитель (е). Для использования некоторых нафталинсульфонатов (b), таких как 1-нафтол-4-сульфонат натрия, рН водной дисперсии полимера доводят до значения, превышающего 7 и, предпочтительно, 8,5, после чего водную дисперсию смешивают с нафталинсульфонатом (b) и, возможно, с полифенолом (с) и поверхностно-активным агентом (d). Нейтрализацию можно производить путем добавления извести, натриевой щелочи или аммиака.

Согласно одному из вариантов изобретения, полиоксиалкиленированный поверхностно-активный агент (d) добавляют в процессе эмульсионной полимеризации полимера (a), т.е. до того, как образуется водная дисперсия.

Пылевидные композиции изобретения могут также содержать добавки в соответствии с предполагаемым применением, в частности, биоциды, микробиостатические и бактериостатические агенты, УФ-протекторы, антиоксиданты и силиконовые или органические противовспениватели. В случае использования этих добавок последние добавляют к дисперсии после полимеризации.

Относительные содержания различных компонентов подбирают таким образом, чтобы в высушенных пылевидных композициях эти содержания соответствовали запланированным. Целесообразно брать за основу эмульсию, в которой сухой материал (пленкообразующий полимер (а) + нафталинсульфонат (b) + полифенол (с) + этоксилированный поверхностно-активный агент (d)) составляет от 10 до 70 и, более предпочтительно, от 40 до 60%.

Воду из этой дисперсии затем удаляют, получая порошок. Может быть использован способ замораживания с последующей сублимацией или способ сушки, например распылительной сушки (распыление - сушка). Эти способы могут быть дополнены заключительным размолом до желаемой гранулометрии.

Распылительная сушка является предпочтительным способом, поскольку она позволяет непосредственно получать порошок с желаемой гранулометрией, исключая стадию размола. Распылительная сушка может быть произведена обычным путем в любом известном аппарате, например, в распылителе, в котором разбрызгивание через сопло или турбину сочетается с применением потока горячего газа. Температура горячего газа (обычно воздуха) на входе на верху колонны составляет преимущественно от 100 до 150oС, а температура на выходе преимущественно от 55 до 90oС.

К исходной водной дисперсии полимера (а) может быть добавлен минеральный наполнитель (е). При распылительной сушке целесообразно вводить все количество минерального наполнителя или его часть на стадии распыления. Возможно также добавление минерального наполнителя к готовой пылевидной композиции.

Согласно одному из вариантов способа, полученный порошок может быть гранулирован. В этом случае возможно использовать текучий слой в пост-распылении.

В большинстве случаев пылевидные композиции изобретения могут быть полностью повторно диспергированы в воде при комнатной температуре с помощью простого перемешивания. Под способной к полному повторному диспергированию композицией понимается такая композиция изобретения, которая после добавления подходящего количества воды позволяет получать заново образованный латекс, размер частиц в котором по существу такой же, как размер частиц латекса, находящихся в исходной эмульсии перед сушкой.

Изобретение относится также к заново образованному латексу, получаемому повторным диспергированием в воде определенной выше пылевидной композиции.

Наконец, изобретение относится к применению описанных выше пылевидных композиций в качестве добавок к гидравлическим связующим, используемым в строительной промышленности, гражданском строительстве или нефтяной промышленности. Гидравлические связующие могут быть в форме формовочной массы, строительных растворов или бетонов. В качестве гидравлического связующего обычно используется цемент. Примерами применения композиций являются шлихта для плиточных полов, полировальные и отделочные обмазки, клеи и обмазки для изолирующих конструкций, ремонтные растворы, уплотняющие покрытия и цементирующие массы для нефтяных скважин.

Пылевидные композиции изобретения или образованные из них заново латексы, пригодные для использования также в других областях применения латексов, более конкретно в области клеящих средств, грунтовочных составов для бумаги и лакокрасочных покрытий.

Следующие примеры служат для иллюстрации изобретения, не ограничивая его объема.

ПРИМЕРЫ

Пример 1

Используют латекс, полученный эмульсионной полимеризацией метилметакрилата и

бутилакрилата, которая была проведена в отсутствие полиоксиалкиленированного поверхностно-активного агента. Этот латекс имеет следующие характеристики:

- средний размер частиц: 250 нм,

- сухой материал: 50 мас.%,

- вязкость: 100 мПа•с,

- рН 7.

В латекс вводят 4-амино-1-нафталинсульфонат натрия в количестве 15% от массы полимера латекса.

Полученную дисперсию превращают в порошок распылительной сушкой. Сушку проводят в распылителе, в котором температура горячего воздуха на входе составляет 105oС, а температура на выходе 60oС.

Во время распыления в распылитель вводят частицы каолина с размером от 2 до 3 мкм в количестве, обеспечивающем содержание каолина в пылевидной композиции на выходе из распылителя 12 маc.%.

Тест на способность к повторному диспергированию

Полученную пылевидную композицию диспергируют в воде таким образом, чтобы

получить заново образованный латекс с содержанием сухого материала 30 мас. %. Смесь приготовляют с использованием магнитной мешалки в течение 15 мин.

Гранулометрическое распределение суспендированных в заново образованном латексе частиц контролируют с помощью гранулометра Coulter LS230. Средний размер частиц в заново образованном латексе составляет 250 нм.

Способность к повторному диспергированию является хорошей.

Пример 2

Приготовление латекса

Латекс на основе метилметакрилата и бутилакрилата синтезируют эмульсионной

полимеризацией в присутствии этоксилированного жирного спирта с 25 этоксильными звеньями (ПАВ d1).

Полученный латекс имеет следующие характеристики:

- средний размер частиц:

150 нм,

- сухой материал: 41,2 мас.%,

- вязкость: 20 мПа•с,

- рН 2,4,

содержание d1 в расчете на массу полимера латекса: 3,9%.

Приготовление

пылевидной композиции

Величину рН латекса после этого доводят до приблизительно 7 добавлением водного раствора натриевой щелочи. Затем в латекс вводят 15% 4-амино-1-нафталин-сульфоната натрия

по отношению к массе полимера латекса.

Полученную дисперсию превращают в порошок в соответствии со способом распыления в примере 1.

Средний размер частиц порошка 80 мкм.

Тест на способность к повторному диспергированию

Полученную пылевидную композицию диспергируют в воде в соответствии с методикой примера 1.

Гранулометрическое распределение суспендированных в заново образованном латексе частиц контролируют с помощью гранулометра Coulter LS230. Средний размер частиц в заново образованном латексе составляет 150 нм. Способность к повторному диспергированию является хорошей.

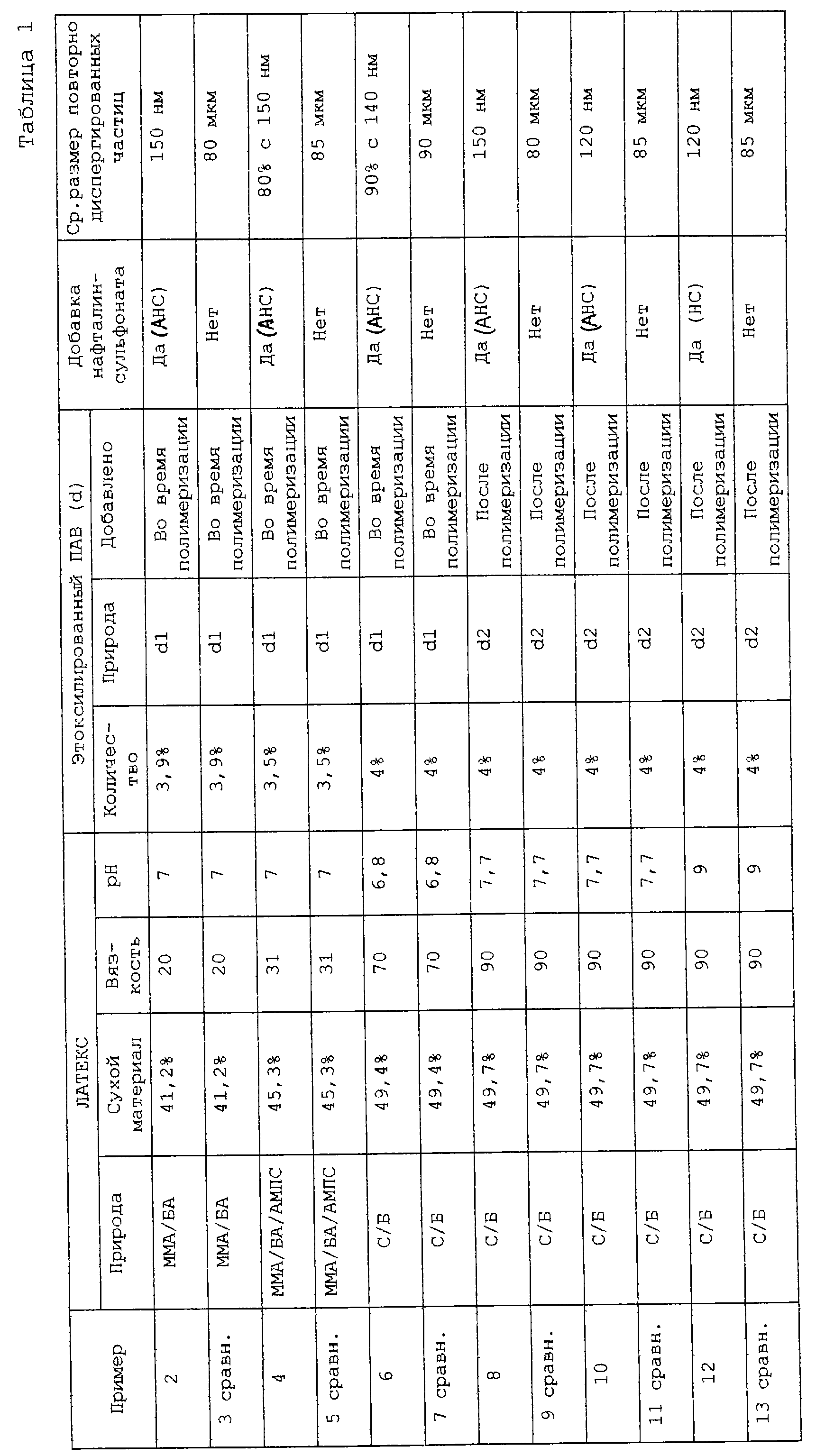

Примеры 3-11

Пример 2 повторяют, осуществляя варианты, отличающиеся:

- природой латекса,

- природой этоксилированного поверхностно-активного агента (d),

- моментом введения этого агента,

- наличием или отсутствием 4-амино-1-нафталинсульфоната натрия.

Размер частиц различных исходных латексов составляет от 120 до 150 нм.

Условия и результаты собраны в табл.1.

Примеры 12 и 13

Пример 10 повторяют, используя

следующие варианты:

- исходный латекс нейтрализуют до рН 9 добавкой извести,

- нафталинсульфонатом является

1-нафтол-4-сульфонат натрия.

Условия и результаты собраны

в табл.1, где

ММА - метилметакрилат, БА - бутилакрилат, АМПС - 2-акриламидо-2-метилпропансульфонат натрия, С - стирол, Б - бутадиен, d1 - этоксилированный жирный спирт с 25 этоксильными

звеньями, d2 - этоксилированный жирный спирт с 16 этоксильными звеньями, АНС - 4-амино-1-нафталинсульфонат натрия, НС - 1-нафтол-4-сульфонат натрия.

Вязкость выражена в мПа• с.

Величина рН соответствует рН исходного латекса после его корректирования добавкой натриевой щелочи.

Полученные в примерах 2, 8, 10 и 12 порошки обладают следующими

характеристиками:

- прекрасная текучесть,

- хорошая стойкость при хранении,

- прекрасная смачиваемость водой,

- быстрое и полное самопроизвольное повторное

диспергирование как в деионизованной воде, так и в концентрированном растворе CaCl2 (1 М). Установлено, что средний размер частиц в заново образованном латексе близок к среднему размеру

частиц в исходном латексе.

В примерах 4 и 6 установлено, что не все частицы оказываются повторно диспергированными. Это сказывается на гранулометрической кривой, на которой имеются два пика, соответствующих двум различным гранулометрическим популяциям.

Таким образом, констатируют, что 80 об.% частиц в примере 4 повторно диспергированы. Средний размер частиц этой повторно диспергированной популяции составляет 150 нм: повторное диспергирование является практически полным.

90 об.% частиц в примере 6 повторно диспергированы. Средний размер частиц этой повторно диспергированной популяции составляет 140 нм: повторное диспергирование также является практически полным.

Полученные в сравнительных примерах 3, 5, 7, 9, 11 и 13 порошки не обладают способностью к повторному диспергированию.

Потребительские свойства композиции примера 8

Приготовляют строительный раствор следующего состава:

- цемент СРА 55 450 мас.частей

- стандартизированный песок NF-15-403 1350 мас.частей

- порошок примера 8 22,5 мас.частей

- вода 225 мас.частей

- противовспениватель

Rhoximat 700 DD 1 мас.часть

Свойства этого раствора сравнивали со свойствами раствора, не содержащего порошка, полученного в примере 8.

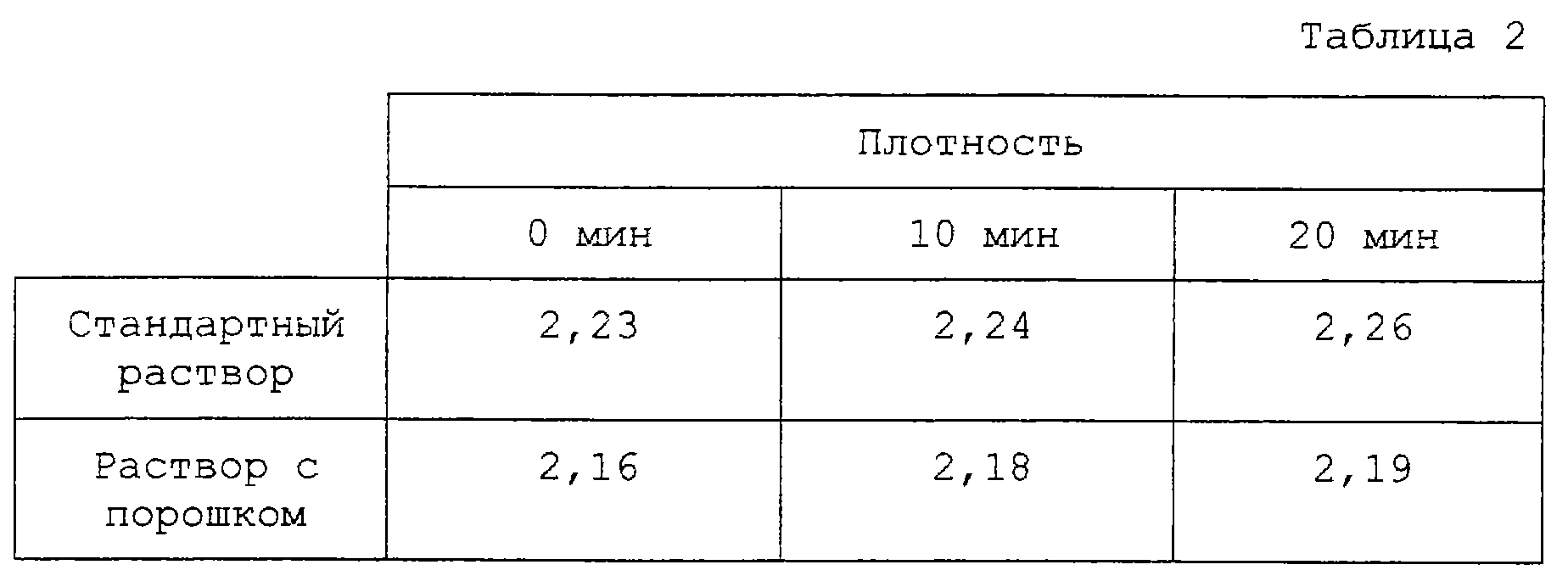

Измерение плотности

Плотность

измеряют на свежем цементе после шихтования, взвешивая определенный объем (см. табл. 2).

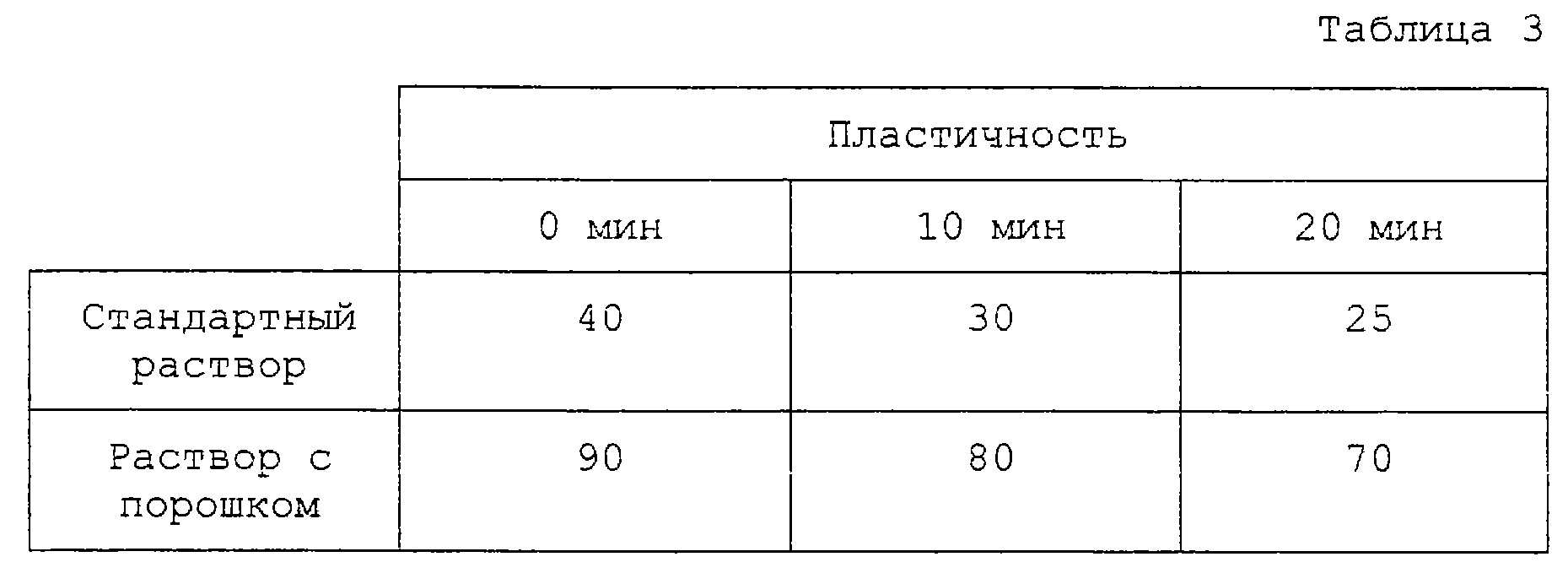

Измерение пластичности

Пластичность измеряют с помощью встряхивающего стенда на

стандартизированном растворе (NFP 15403). Раствор вводят в форму, имеющую вид усеченного конуса, после чего выбивают из формы и встряхивают с помощью встряхивающего стенда. Пластичность определяют как

разницу между диаметром раствора после усадки и диаметром формы и выражают в процентах (см. табл. 3).

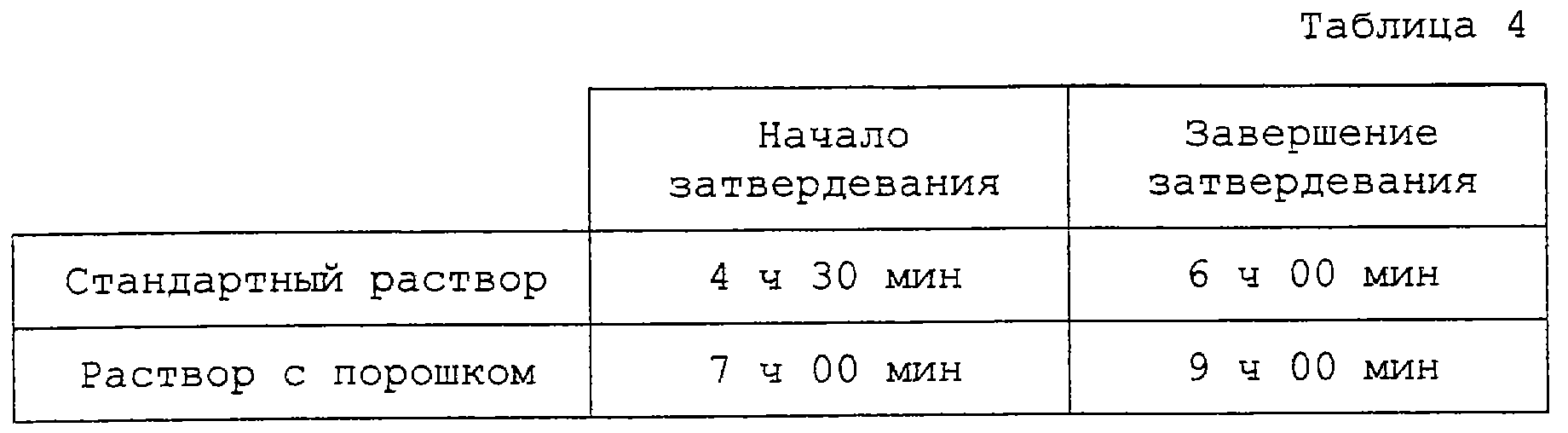

Измерение времени затвердевания

Время затвердевания измеряют с помощью

автоматического аппарата Vicat в соответствии со стандартом NFP 15431 (см. табл. 4).

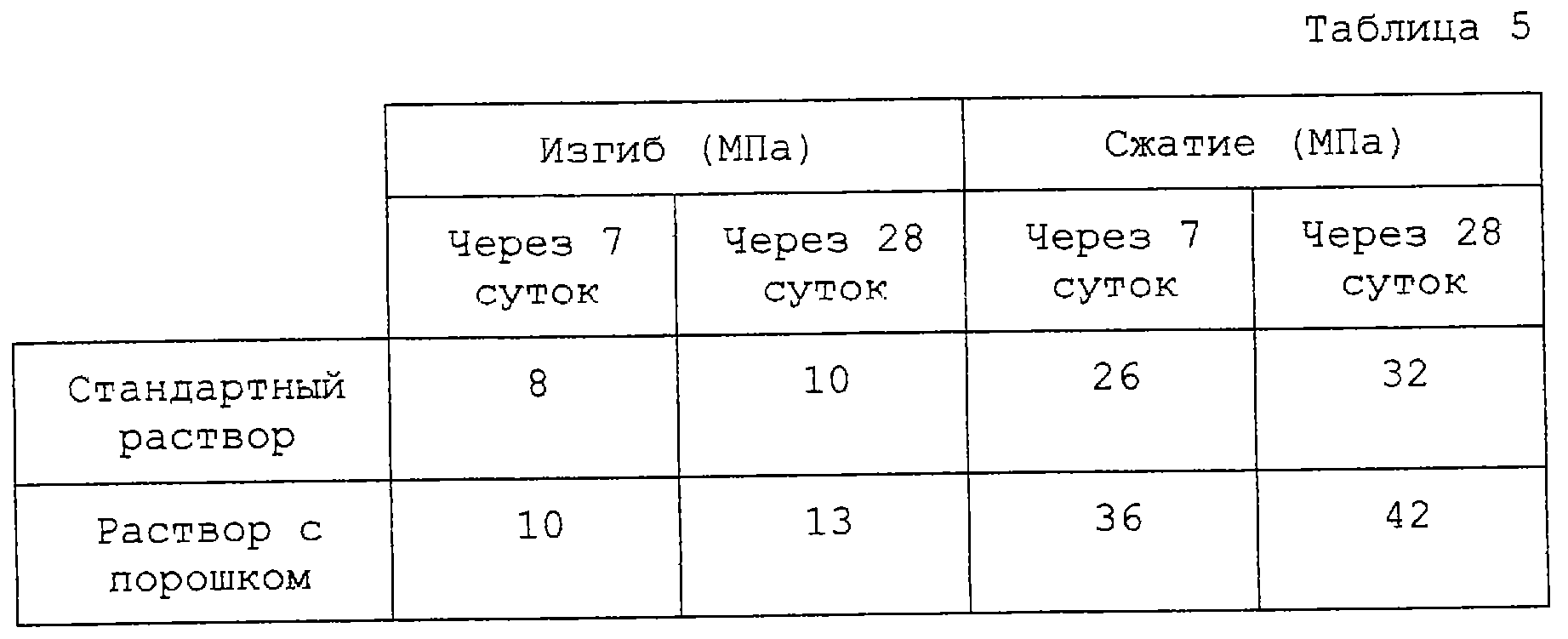

Измерение механических свойств

Изготовляют призматические образцы (4•4•16

см3), заливая строительный раствор или формовочную массу в стандартные формы из мягкой стали. Эти образцы выколачивают спустя 1 час после завершения затвердевания и сушат при комнатной

температуре. Механические свойства испытывают на изготовленных таким образом образцах.

Испытания на изгиб производятся в трех точках (NFP 18407) образцов и на сжатие (NFP 15451) на шести полуобразцах с помощью гидравлической испытательной машины (200 кН) (см. табл. 5).

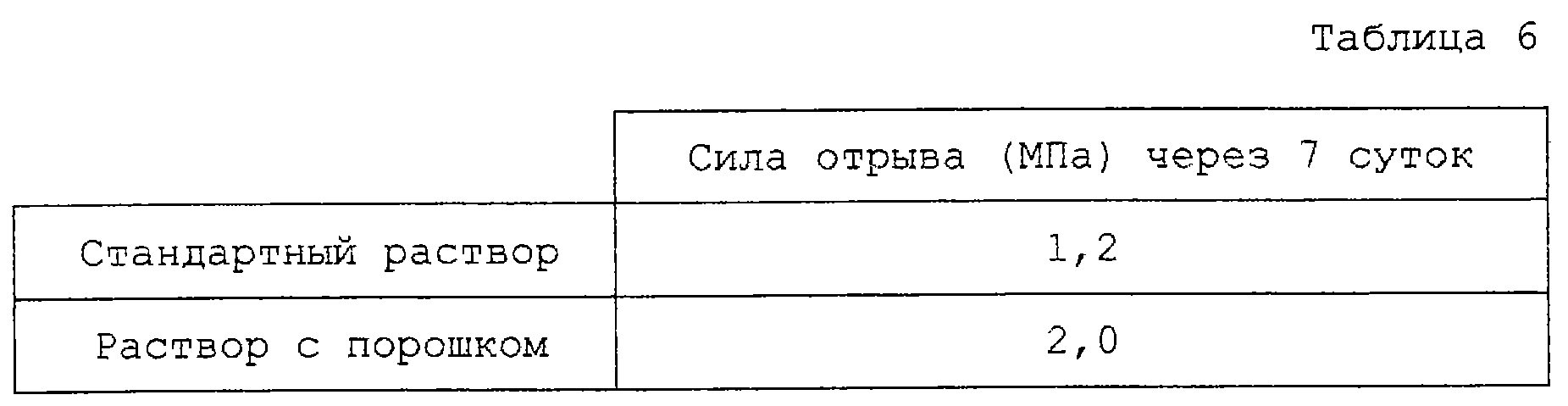

Измерение адгезии

Из тестируемого раствора или обмазки делают покрытие толщиной 1 см

на бетонной плите. На следующий день сухое покрытие подвергают глубокому просверливанию и на просверленную часть приклеивают металлическую прокладку. Прокладку после этого отрывают с помощью

отрывомера: прилагаемая к поверхности 20-25 см2 сила определяет величину адгезии (см. табл. 6).

Полученные результаты эквивалентны результатам, полученным на латексе перед распылением, что доказывает хорошую способность порошка к повторному диспергированию.

Реферат

Изобретение относится к пригодной для повторного диспергирования в воде пылевидной композиции, содержащей по меньшей мере один нафталинсульфонат общей формулы I, в которой Х и Х' обозначают ОН или NH2, Y обозначает SO3-М+, где М - щелочной металл; х=0,1; х'=0,1 и х+х'=1; у=0,1; у'=0,1 и у+у'=1, и по меньшей мере один этиленненасыщенный мономер, оба вышеуказанных мономера образуют по меньшей мере один не растворимый в воде пленкообразующий полимер. Изобретение включает способ получения композиции и латекс. 3 с. и 15 з.п. ф-лы, 6 табл.

Формула

в которой Х и Х' обозначают ОН или NH2;

Y обозначает SО3-М+, где М - щелочной металл;

х=0,1; х'=0,1 и х+х'=1;

у=0,1; у'=0,1 и у+у'=1.

в которой Z обозначает SО2,

сульфометилированием полученного продукта конденсации.

этоксилированные или этокси-пропоксилированные жирные спирты,

этоксилированные или этокси-пропоксилированные триглицериды,

этоксилированные или этокси-пропоксилированные жирные кислоты,

этоксилированные или этокси-пропоксилированные сложные эфиры сорбита,

этоксилированные или этокси-пропоксилированные жирные амины,

этоксилированные или этокси-пропоксилированные ди(фенил-1-этил) фенолы,

этоксилированные или этокси-пропоксилированные три(фенил-1-этил)фенолы,

этоксилированные или этокси-пропоксилированные алкилфенолы,

этоксилированные тристирилфенолы или этоксилированные дистирилфенолы,

оксиэтиленированные-оксинропиленированные диблоки (ОЭ/ОП),

триблоки ОЭ/ОП/ОЭ.

Комментарии