Закладная втулка - RU2523707C2

Код документа: RU2523707C2

Чертежи

Описание

Настоящее изобретение относится к закладной втулке, встраиваемой в элемент бетонной конструкции, такой как стеновая панель, плита или балка, для создания места жесткой заделки в элементе конструкции.

Закладные муфты или закладные детали для обеспечения места жесткой заделки внутри элемента бетонной конструкции традиционно изготавливаются из металла и имеют внутреннюю резьбу для зацепления с болтом или другой деталью жесткой заделки, такой как секция стержневой арматуры. Муфта, обычно из литой стали, представляет надежную конструкцию и обеспечивает прочную жесткую заделку и, поскольку это важно во многих ситуациях, возникают условия, в которых муфта подлежит применению в качестве временной жесткой заделки и подвергается сравнительно низким нагрузкам или используется для умеренной нагрузки в применениях в коррозийных условиях. Примеры такого применения включают закрепление опалубки для литья на месте, закрепление временных связующих подпорок и постоянное крепление вывесок. На практике, в отсутствие подходящей альтернативы традиционные муфты используются для обеспечения временной жесткой заделки в качестве указанного, а муфты из нержавеющей стали используются в коррозийных окружающих условиях. Однако традиционные муфты и муфты из нержавеющей стали являются относительно дорогими и технически переусложненными для многих из этих применений.

Настоящее изобретение предлагает закладную втулку из пластика, пригодную для использования в ситуациях сниженной нагрузки, особенно когда требуется временная жесткая заделка.

В соответствии с одним аспектом изобретения предложена втулка для заделывания в элемент бетонной конструкции во время литья, имеющая трубчатую полость для установки резьбового анкерного элемента, при этом трубчатая полость имеет отверстие, расположенное наружу от элемента бетонной конструкции при литье, где втулка скошена таким образом, что когда втулка заделывается в элемент бетонной конструкции, а анкерный элемент входит в резьбовое зацепление с трубчатой полостью, осевая нагрузка, приложенная к нему наружу из втулки, вызывает противодействующую силу со стороны окружающего бетона, приложенную к втулке в направлении радиально внутрь, при этом втулка изготавливается из деформируемого пластика так, что указанная противодействующая сила, в свою очередь, вынуждает втулку прикладывать силу радиально внутрь к анкерному элементу.

Предпочтительно, внутренняя поверхность, ограничивающая трубчатую полость, обеспечивается пазами, продолжающимися продольно закладной детали, формирующими несколько разделенных в угловом направлении поверхностей, которые прижимаются по периферии к анкерному элементу в виде зажима в ответ на противодействующую силу. Более предпочтительно, каждая из разделенных зазором поверхностей представляет собой часть цилиндрической поверхности.

Предпочтительно, внутренняя поверхность предназначена под резьбу, образованную в этом месте во время резьбовой установки саморежущего анкерного элемента. В одной форме разделенные зазором поверхности являются плоскими и нарезаются анкерным элементом, когда он вставляется в трубчатую полость.

Предпочтительно, внешняя конусность закладной втулки формируется при помощи продольно скошенных ребер, расположенных вдоль внешней поверхности втулки. Более предпочтительно, продольно скошенные ребра равномерно под углом разделены зазорами вокруг втулки. Еще более предпочтительно, скошенные продольные ребра продолжаются вдоль значительной части длины втулки.

Более предпочтительно, втулка имеет такое же количество ребер, как количество пазов, и каждый паз расположен между соответствующей парой соседних ребер. Еще более предпочтительно, каждый паз расположен практически посередине между соответствующей парой соседних ребер таким образом, что противодействующая сила, приложенная к ребрам, переносится практически центрально к каждой из разделенных зазором поверхностей.

Предпочтительно, втулка включает в себя кольцо, расположенное вокруг трубчатой полости. Более предпочтительно, кольцо располагается с возможностью нарезания анкерным элементом, когда он вставляется в трубчатую полость.

Предпочтительно, кольцо располагается на переднем участке втулки. В качестве альтернативы кольцо располагается на среднем участке втулки и выдается за внешний размер втулки.

Предпочтительно, кольцо изготовлено из металла.

В соответствии с другим аспектом настоящего изобретения предложена пластиковая муфта, предназначенная для закладки в элемент бетонной конструкции во время литья и имеющая трубчатую полость для установки резьбового анкерного элемента с отверстием, расположенным наружу от элемента бетонной конструкции при литье и кольцом внутри муфты, таким, чтобы быть нарезанным анкерным элементом, когда он вставляется в трубчатую полость, так, чтобы удерживать его внутри муфты.

Предпочтительно, кольцо располагается на среднем участке муфты и выступает за пределы внешнего размера втулки для удержания втулки внутри элемента бетонной конструкции.

В соответствии с другим аспектом настоящего изобретения обеспечивается опора для втулки, описанной выше, где опора имеет участок основания для закрепления в опалубке и втулочный участок для вставки в трубчатую полость втулки таким образом, чтобы располагать втулку на месте во время литья элемента бетонной конструкции вокруг втулки.

Предпочтительно, втулочный участок имеет, по меньшей мере, одно ребро, которое заходит в один из пазов втулки, чтобы предотвратить вращение втулки относительно опоры, когда втулочный участок вставляется в трубчатую полость. Более предпочтительно, втулочный участок имеет такое же количество ребер, какое количество пазов имеет втулка, и ребра конфигурированы таким образом, что каждое из них входит в соответствующий один из пазов, когда втулочный участок вставляется в трубчатую полость.

Предпочтительно, основной участок сформирован таким образом, чтобы образовывать пустоту в элементе бетонной конструкции вокруг отверстия втулки.

Изобретение описывается посредством неограничивающего примера со ссылкой на сопровождающие чертежи, в которых:

фиг.1 представляет вид в перспективе втулки в соответствии с примером настоящего изобретения;

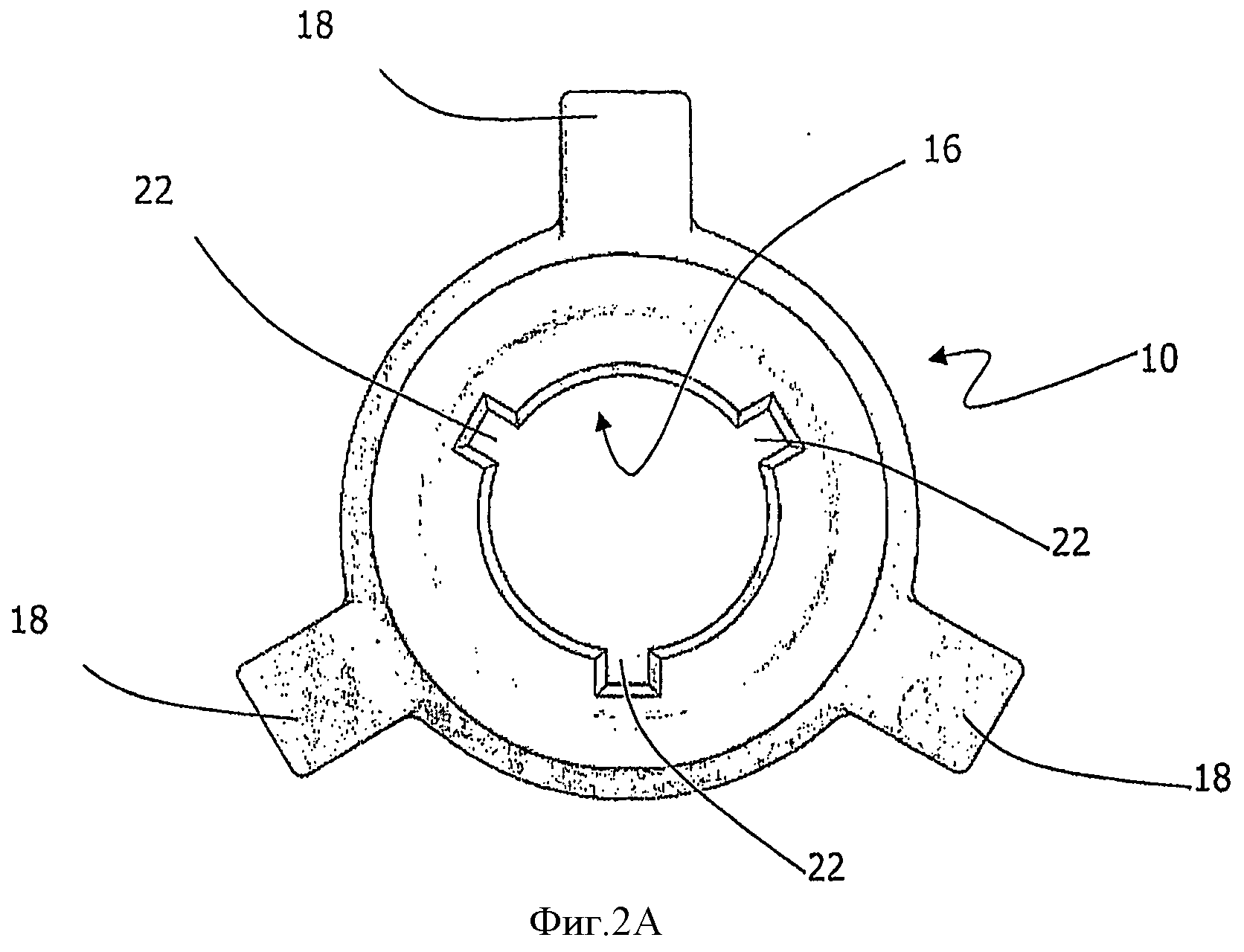

фиг.2А представляет торцевой вид втулки, показанной на фиг.1;

фиг.2В представляет торцевой вид альтернативной втулки;

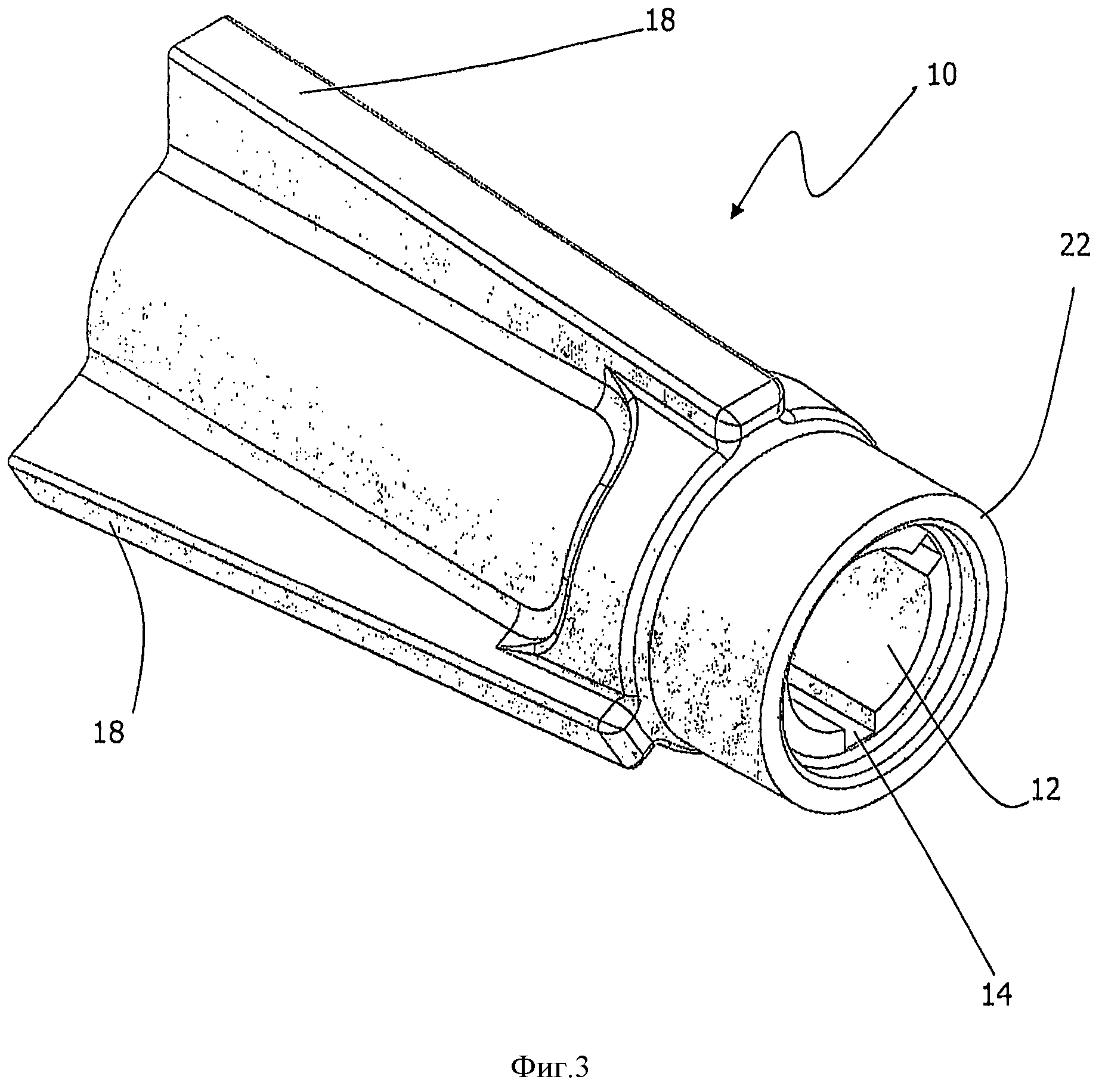

фиг.3 представляет вид в перспективе втулки, показанной на фиг.1 и 2А;

фиг.4 представляет вид сбоку втулки, показанной на фиг.1, 2А и 3;

фиг.5 представляет вид в перспективе опоры для втулки, показанной на фиг. с 1 по 4;

фиг. с 6А по 6D показывают виды сбоку, в перспективе, с торца и в разрезе втулки, имеющей стальное кольцо вокруг переднего участка втулки, в соответствии с первым примером;

фиг. с 7А по 7D показывают виды сбоку, в перспективе, с торца и в разрезе втулки, имеющей стальное кольцо вокруг переднего участка втулки, в соответствии со вторым примером;

фиг. с 8А по 8D показывают виды сбоку, в перспективе, с торца и в разрезе втулки, имеющей стальное кольцо вокруг переднего участка втулки, в соответствии с третьим примером; и фиг. с 9А по 9D показывают виды сбоку, в перспективе, с торца и в разрезе втулки, имеющей стальную шайбу, расположенную в среднем участке втулки.

На фиг. с 1 по 4 представлена трубчатая втулка 10 для заделки в элемент бетонной конструкции во время ее литья и включает в себя трубчатую полость 12 для установки анкерного элемента, например резьбового саморежущего анкерного элемента. Трубчатая полость 12 имеет отверстие 14, обращенное наружу бетонной конструкции для вставки резьбового анкерного элемента. Втулка 10 снаружи клиновидна так, что, когда она заделывается в литой элемент бетонной конструкции и анкерный элемент входит в резьбовое зацепление внутри трубчатой полости 12, осевая нагрузка, приложенная к анкерному элементу, вызывает противодействующую силу со стороны окружающего бетона. Втулка изготавливается из деформируемого пластика, так что противодействующая сила со стороны окружающего бетона передается втулкой 10 радиально на анкерный элемент.

Конец втулки 10, противоположный отверстию 14, закрыт для предотвращения попадание бетона в трубчатую полость 12 во время литья.

Внешняя клиновидность втулки 10 обеспечивается при помощи продольно скошенных радиальных ребер 18, которые образуют часть внешней поверхности втулки 10. В примере, изображенном на чертежах, продольные скошенные ребра 18 равномерно разделены зазорами и продолжаются вдоль значительной части длины 20 втулки 10.

Внутренняя поверхность 16 втулки 10, которая ограничивает трубчатую полость 12, имеет продолжающиеся в продольном направлении пазы 22. Втулка 10 имеет то же количество пазов 22, что и ребер 18, в представленном примере по три, и каждый паз 22 расположен посередине между соответствующей парой соседних ребер 18.

На фиг.2В, альтернативная втулка может иметь то же количество пазов 22, что и ребер 18, с расположением каждого паза на одной линии с соответствующим ребром 18.

Втулка 10 во время отливки элемента бетонной конструкции может поддерживаться на месте при помощи опоры 24, показанной на фиг.5. Опора 24 имеет участок 26 основания для крепления к опалубке и втулочный участок 28 для вставки в трубчатую полость 12 втулки 10 таким образом, чтобы располагать втулку 10 на месте во время литья элемента бетонной конструкции вокруг втулки 10.

Втулочный участок 28 имеет три ребра 30, расположенные таким образом, что каждое из ребер 30 заходит в соответствующий один из пазов 22 втулки 10, когда втулочный участок 28 вставляется в трубчатую полость 12, чтобы предотвратить поворот втулки 10 относительно опоры 24. Хотя в показанном примере втулочный участок 28 имеет такое же количество ребер, какое количество пазов 22 имеет втулка 10, в альтернативных примерах втулочный участок 28 может иметь меньшее количество ребер, чем количество пазов 22, которые имеет втулка 10, обеспечивая при этом достаточное противодействие повороту втулки 10 за счет, по меньшей мере, одного ребра 30 втулочного участка 28 при его расположении в одном из пазов 22 в сочетании с подходящей величиной зазора между двумя деталями.

Участок 26 основания имеет выпуклый профиль, чтобы образовывать пустоту в элементе бетонной конструкции вокруг отверстия втулки 10, и имеет отверстия 32, сквозь которые могут проходить крепежные детали для крепления опоры 24 к опалубке и т.п.

На практике, перед заливкой бетона опора 24 прикрепляется к опалубке при помощи вставки крепежных деталей сквозь отверстия 32 и втулка 10 поддерживается на месте при помощи установки втулки 10 на втулочный участок 28 опоры 24, более широкими концами скошенных ребер 18 в сторону от участка 26 основания. Втулка 10 располагается прямо на опоре 24 при помощи пазов 22 втулки 10, скользящих по ребрам 30 опоры 24.

Затем заливается бетон и оставляется для формовки элемента бетонной конструкции. После этого опора 24 удаляется из втулки 10 с опалубкой, когда она снимается с элемента бетонной конструкции. Опора 24 может быть использована для поддержания других подобных втулок на месте во время литья других элементов бетонной конструкции.

Втулка 10 удерживается в элементе бетонной конструкции при помощи скошенных ребер 18, которые упираются в окружающий бетон и стремятся сжать втулку радиально внутрь, когда втулка 10 поджимается снаружи элемента бетонной конструкции нагрузкой, приложенной к анкерному элементу, находящемуся в резьбовом зацеплении внутри трубчатой полости 12. Более конкретно, втулка 10, заделанная в элементе бетонной конструкции, предназначена для обеспечения жесткой заделки анкерного элемента его завинчиванием в трубчатую полость 12 так, что резьба анкерного элемента нарезает соответствующую резьбу на внутренней поверхности 16 втулки 10. При жесткой заделке анкерного элемента внутри втулки 10 и приложении к нему осевой нагрузки внешняя конусность втулки 10 (и, в частности, скошенные ребра 18) создают противодействующие силы со стороны окружающего бетона в радиальном направлении внутрь втулки 10. Поскольку втулка 10 изготавливается из пластичного материала и внутренние противодействующие силы со стороны окружающего бетона вызывают деформацию втулки 10 внутрь и, в свою очередь, приложение силы радиально внутрь к анкерному элементу, удерживая его таким образом более плотно по мере увеличения осевой нагрузки. Таким образом, втулка 10 выполняет функцию цанги, зажимающей анкерный элемент по мере увеличения прикладываемой к нему осевой нагрузки.

Клиновидность втулки 10 выбирается такой, чтобы при рабочих нагрузках, прикладываемых к анкерному элементу, втулка 10 не могла быть извлечена через отверстие, образованное в элементе бетонной конструкции на внешнем конце втулки 10.

Заявитель определил, что саморежущий анкерный элемент типа той, что выпускается под маркой "AnkaScrew", была бы особенно пригодна для использования с втулкой 10, поскольку была бы эффективна в нарезании соответствующей резьбы во внутренней поверхности 16 втулки 10 за счет того, что относительно большой шаг резьбы и относительно мелкая глубина резьбы не вытеснит избыточный материал из втулки 10, чтобы препятствовать вставке анкерного элемента. В случае с анкером AnkaScrew самонарезающая вставка облегчается пазами 22, обеспечивающими сбор материала втулки 10 по мере того, как он вытесняется во время формирования резьбы.

Втулка 10 по описанному примеру изготавливается из пластика, который деформируется с возможностью осуществлять функцию цанги. Выполнение пазов 22 также делает возможной реализацию функцию цанги втулки посредством поверхностей 34, отстоящих друг от друга, и расположенных в угловом направлении, и осуществляющих зажим анкерного элемента в ответ на противодействующую силу.

Во втулке 10, изображенной на чертежах, каждая из разделенных зазорами поверхностей 34 представляет собой часть цилиндра так, что в сочетании они окружают трубчатую полость 12.

Расположение пазов 22 посередине между соответствующими парами соседних ребер 18 также содействует обеспечению функции цанги за счет гарантии того, что под нагрузкой направленная внутрь сила со стороны окружающего бетона прикладывается к разделенным зазорами поверхностям 34, чтобы обеспечить более жесткую конструкцию вокруг анкерного элемента.

Заявитель установил, что, будучи изготовленной из пластика, втулка 10 хорошо подходит для использования с анкерным элементом, имеющем резьбу с пилообразной конструкцией, в частности, типа, подходящего для использования с пластиковыми втулками.

Со ссылкой на фиг. с 6А по 9D заявитель также определил, что может быть полезно, чтобы втулка была снабжена стальным кольцом вокруг переднего участка втулки (см. фиг. с 6А по 8D) и/или стальным кольцом или шайбой, расположенной на среднем участке втулки (см. фиг. с 9А по 9D). Более точно, пластик сам по себе может легко срезаться между нитями резьбы, а следовательно, может быть восприимчив к извлечению. Вставка стальной шайбы во втулку, сквозь которую винт или болт должен также деформироваться по мере нарезания своей резьбы сквозь шайбу, предохраняет пластик от способности к срезанию вообще, поскольку он затем удерживается шайбой внутри. Стальная шайба обеспечивает гораздо лучшее сопротивление срезу, чем пластик сам по себе.

Кроме того, с собственно пластиком болт или винт имеет тенденцию к выкручиванию, поскольку пластик на него оказывает давление, и фрикционная стойкость между пластиком и сталью значительно меньше, чем между сталью и сталью. Следовательно, вставка стальной шайбы обеспечивает, таким образом, фрикционную нагрузку между шайбой и винтом или болтом и, таким образом, обеспечивает устойчивость к вибрации и выкручиванию винта или болта, особенно болтов или винтов с грубой резьбой.

В сущности, стальное кольцо/шайба обеспечивает гораздо большее сопротивление срезу для втулки, а также гораздо большую осевую нагрузочную способность. Фрикционные силы также увеличиваются, чтобы предотвратить вывинчивание болта или винта, особенно болтов и винтов с грубым шагом резьбы.

Соответственно, фиг. с 6А по 6D показывают виды сбоку, в перспективе, спереди и в разрезе втулки 10, которая снабжена стальным кольцом 36 вокруг переднего участка втулки. Кольцо 36 имеет постоянное сечение. Со ссылкой на фиг. с 7А по 7D в соответствии со вторым примером втулка 10 может быть снабжена стальным кольцом 36, которое имеет пазы 38, соответствующие по расположению пазам 22 в пластике. Пазы 38 больше по ширине, чем ширина пазов 22, так что пазы 22 входят в пазы 38.

В третьем примере, как показано на фиг. с 8А по 8D, стальное кольцо 36 может быть снабжена пазами 38, которые имеют такую же ширину, как ширина пазов 22, причем пазы 38 располагаются в линию с пазами 22.

Со ссылкой на фиг. с 9А по 9D втулка 10 может иметь стальное кольцо или шайбу 40, расположенную на среднем участке 42 втулки 10. Стальная шайба имеет центральное отверстие таким образом, чтобы позволять резьбовому анкерному элементу пройти через шайбу 40, и имеет пазы 44, которые расположены в линию с пазами 22. Шайба 40 может выдаваться за пределы внешнего размера втулки 10 между ребрами 18, как показано.

Преимущественно, втулка, описанная выше, является недорогой, изготавливается из пластика и в отличие от предыдущих закладных втулок не изготавливается с внутренней резьбой на этапе производства. Втулка является относительно легкой и имеет широкую область применения в ситуациях с уменьшенной нагрузкой и ситуациях с временной жесткой заделкой, где она не будет находиться под нагрузкой в течение длительного периода времени.

Вышеуказанная втулка и опора для нее были описаны посредством примеров, и в рамках изобретения возможны модификации. Например, хотя кольцо/шайба описывается как изготавливаемое из стали, понятно, что в других примерах кольцо/шайба может быть изготовлена из других материалов, включая другие металлы.

В данном описании и формуле изобретения, которая следует далее, за исключением случаев, когда по контексту требуется иное, будет пониматься, что слово «содержать» и его вариации, такие как «содержит» и «содержащий», предполагает включение обозначенного целого, или этапа, или группы целых, или этапов, но не исключение какого-либо другого целого, или этапа, или группы целых, или этапов.

Реферат

Изобретение относится к закладной втулке, встраиваемой в элемент бетонной конструкции и направлено на повышение надежности фиксации анкерного элемента во втулке. Закладная втулка, используемая для заделки в элемент бетонной конструкции во время литья, содержит трубчатую полость, предназначенную для установки анкерного элемента, и отверстие, обращенное наружу от элемента бетонной конструкции, при этом втулка имеет снаружи клиновидность, обеспечивающую при ее заделке в элемент бетонной конструкции и при приложении к анкерному элементу, введенному в резьбовое зацепление с трубчатой полостью втулки, осевой нагрузки в направлении его извлечения появление противодействующей силы со стороны окружающего бетона, приложенной к втулке в направлении радиально внутрь. Втулка изготовлена из деформируемого пластика, обеспечивающего приложение к анкерному элементу силы, направленной радиально внутрь, и ее внутренняя поверхность, ограничивающая трубчатую полость, снабжена пазами, расположенными продольно втулке и образующими несколько поверхностей, отстоящих друг от друга в угловом направлении и осуществляющих зажим анкерного элемента в ответ на противодействующую силу. 2 н. и 15 з.п. ф-лы, 22 илл.

Комментарии