Гидравлическая композиция, высокопрочный композитный материал и способ получения высокопрочного композитного материала - RU2051135C1

Код документа: RU2051135C1

Чертежи

Описание

Изобретение относится к гидравлическим композициям, высокопрочным композитным материалам, использующим порошок шлака доменной печи.

В процессе получения чугуна в качестве побочного продукта образуется порошок шлака доменной печи, количество которого достигает порядка десятков миллионов тонн ежегодно.

Известны гидравлическая композиция, включающая, молотый доменный шлак 20-25; метасиликат натрия 1,4-3,6; песок 64-71; полиакриламид 0,01-0,05; вода остальное; высокопрочный композитный материал, полученный смещением молотого доменного шлака, жидкого стекла, карбоксиметилцеллюлозы и наполнителя, формование смеси и мокрое отверждение.

Известны гидравлическая композиция, включающая, мас.

молотый доменный шлак 17-25; жидкое стекло 4-8; заполнитель 70-80; казеин 0,01-0,12; карбоксиметилцеллюлоза 0,01-0,07; высокопрочный композитный материал, полученный смешением указанных выше

компонентов и воды, формованием и отверждением, и способ получения высокопрочного гидравлического материала, включающий смещение указанных выше компонентов, формование смеси и ее отверждение [2]

К недостаткам известных композиций относится их малая прочность, особенно прочность на изгиб.

В результате проведенных работ был разработан отвержденный материал, имеющий прочность на изгиб до 1000 кгс/см2 при благоприятных условиях только посредством смешивания и формования неорганических компонентов.

К недостаткам известных композиций относится их малая прочность, особенно прочность на изгиб.

Технической задачей изобретения является разработка высокопрочного, водоустойчивого, отвержденного материала, в основном состоящего из порошка шлака доменной печи.

Результат разработки гидравлическая композиция, включающая в себя порошок шлака доменной печи, водорастворимый полимер и щелочное вещество; высокопрочный композитный материал, полученный смешением молотого доменного шлака, щелочного компонента, воды и водорастворимого полимера, формованием смеси и мокрым отверждением; и способ получения высокопрочного композитного материала путем смешения молотого доменного шлака, щелочного компонента воды, и водорастворимого полимера с последующим формованием на смеси материала и мокрым отверждением.

Термин "порошок шлака доменной печи", используемый в описании изобретения, относится к порошку, образованному измельчением и высушиванием стекловидного материала, получаемого быстрым охлаждением водой или воздухом расплавленного шлака, получаемого в доменной печи вместе с чугуном.

В изобретении обычно используют порошок шлака доменной печи, имеющий величину Blaine (удельная площадь поверхности, измеренная в соответствии с методом проницаемости по Blaine более 2,000 см2/г, предпочтительно более 3,000 см2/г. Также можно использовать смесь относительно грубого порошка шлака доменной печи с величиной Blaine менее 4,000 см2/г и мелкого порошка шлака доменной печи с величиной Blaine более 5,000 см2/г.

Водорастворимый полимер, используемый в изобретении, конкретно не определен, но такой полимер предпочтительно представляет собой частицы, так как желательно, чтобы полимер равномерно и быстро в течение короткого времени растворялся в замешивающейся системе. Средний размер частиц, предпочтительно составляет менее 100 мк.

Ниже представлены примеры водорастворимых полимеров, которые можно использовать в изобретении.

1. Водорастворимые полимеры, имеющие в молекуле карбоксильную группу и/или карбоксиамидную группу и их соли.

α-гидроксиполиакрилат натрия и гомополимеры или сополимеры, полученные посредством использования в качестве исходного соединения следующих мономеров и/или их солей: (мет)-акриламидные мономеры, например, акриламид, N,N-диметилакриламид и N-метилакриламид; (мет)акриловые мономеры, например, (мет)акриловая кислота), (мет)акрилат натрия, (мет)акрилат калия, (мет)акрилат лития и 2-гидроксиэтил (или 2-гидроксипропил) (мет)акрилат; виниловые мономеры, например, N-винилпирролидон, винилметиловый эфир и стиролсульфоновая кислота (или ее натриевые или калиевые соли), и продукты частичного гидролиза поли(мет)акриламидов.

2. Производные целлюлозы.

Гидроксипропилметил целлюлоза, гидроксиэтилметил целлюлоза и карбоксиметил целлюлоза.

3. Производные поливинилацетата.

Продукты частичного гидролиза поливинилацетат, катионизированный поливинилацетат и анионизированный поливинилацетат.

4. Растворимый крахмал.

5. Полиэтилен оксид.

6. (Мет)акриловые эфиры, например, метил(мет)-акрилат, этил(мет)акрилат, пропил(мет)акрилат и сополимеры стирола, этилена, пропилена и т.п. с ранее упомянутыми водорастворимыми мономерами.

Среди водорастворимых полимеров особенно предпочтительны поли(мет)акрилат натрия, поли(мет)акрилат калия, поли(мет)акриламиды, продукты частичного гидролиза поли(мет)акриламидов или их солей, сополимеры (мет)акрилата калия и (мет)акриламидов, и карбоксилметил циллюлоза. Эти (мет)акриловые кислоты или их соли и сополимеры (мет)акриламидов и (мет)акрилатов, предпочтительно, имеют мол. массу выше 10 000, наиболее предпочтительно выше 100 000.

Количество водорастворимого полимера, используемого в изобретении, составляет 1-15 мас. предпочтительно 2-10 мас. в расчете на порошок шлака доменной печи. Когда количество используемого водорастворимого полимера составляет менее 1% смесь может не замешаться желаемым образом, и если ее можно замешать, полученный материал имеет тенденцию оказываться неудовлетворительным в обработке, например, формовании, на последующих стадиях. Использование водорастворимого полимера в избытке по сравнению с 15% не дает заметного улучшения его влияния на прочность на изгиб и устойчивость к действию воды получаемого композитного материала и, следовательно, неэкономично.

В качестве щелочного вещества в композициях или композитных материалах можно использовать все типы щелочных веществ, растворимых в воде и проявляющих щелочность. В случае высокопрочного композитного материала вид щелочного вещества не ограничен, и щелочное вещество можно добавлять в виде водного раствора. Примеры щелочных веществ, которые можно использовать в изобретении, включают гидроксиды щелочных металлов, например, гидроксид натрия, гидроксид калия, и гидроксид лития, карбонаты щелочных металлов, например, карбонат натрия, карбонат калия и карбонат лития, бикарбонаты щелочных металлов, например, бикарбонат натрия, бикарбонат калия и бикарбонат лития, гидроксид щелочноземельных металлов, например, гидроксид магния и гидроксид кальция, оксиды щелочноземельных металлов, например, оксид кальция и оксид магния, портландцемент, клинкер портландцемент, пирофосфат калия, пирофосфат натрия, кислый фосфат калия, фосфат калия, фосфат натрия, метасиликат калия, метасиликат натрия и т.п. Среди них наиболее предпочтительным являются гидроксид натрия, карбонат натрия, метасиликат натрия и клинкер портландцемента.

Количество щелочного вещества, используемого в изобретении, хотя и меняется в зависимости от степени щелочности щелочного вещества и количества используемой воды, обычно составляет 0,1-5 мас. предпочтительно 0,2-3 мас. в расчете на порошок шлака доменной печи. Когда количество используемого щелочного вещества составляет менее 0,1% замешанный и формованный материал может не затвердеть посредством мокрого отверждения, и если он затвердевает, для мокрого отверждения (затвердевания) требуется значительное время, что промышленно невыгодно. С другой стороны, когда количество используемого щелочного вещества превышает 5% затвердевание имеет тенденцию происходить слишком быстро и может начаться на стадиях замешивания и формования. Таким образом, отличительной чертой изобретения является то, что порошок шлака доменной печи может отвердеть, даже если количество добавленного щелочного вещества очень мало.

В предпочтительном варианте изобретения композицию получают посредством использования мелкого заполнителя. Примерами мелкого заполнителя, который можно использовать в изобретении, являются дымчатый кварц (спеченная двуокись кремния), зольная пыль, кварцевый песок, раздробленный кварцевый песок, порошок кремнезема, глина, тальк, каолин, карбонат кальция, оксид титана, оксид циркония, оксид алюминия и т.п. Мелкий заполнитель служит в качестве заполнителя пустот в высокопрочном композитном материале в соответствии с изобретением. Использование такого мелкого заполнителя в значительной степени способствует улучшению обратываемости в процессе формования замешанного материала и сокращению усадки, вызываемой высушиванием отвержденного материала. Однако, механизм возникновения такого действия указанного мелкого заполнителя еще не ясен. Среди указанных мелких заполнителей наиболее предпочтительным является дымчатый кварц. Мелкий заполнитель, используемый в изобретении предпочтительно имеет средний размер частиц не более 100 мк, более предпочтительно менее 50 мк. Желательно, чтобы частицы заполнителя в своем среднем размере были настолько малы, насколько это возможно. В изобретении такой мелкий заполнитель обычно используют в отношении 2-50 мас. предпочтительно 5-30 мас. к порошку шлака доменной печи.

Затвердевающие в воде предлагаемые композиции можно получить посредством смешивания шлака доменной печи, водорастворимого полимера и щелочного вещества с мелким заполнителем, к тому же смешивания в соответствии с предпочтительным вариантом изобретения. Смешивание можно осуществлять в процессе размельчения смешиваемого материала.

Количество воды, используемой для получения высокопрочной композиции в соответствии с изобретением изменяется в соответствии с количеством используемого водорастворимого полимера и видом и количеством щелочного вещества. Количество используемой воды должно быть выбрано таким образом, чтобы смесь можно было замешать желаемым образом. С учетом этого воду обычно используют в отношении 5-50 мас. предпочтительно 10-20 мас. к порошку шлака доменной печи.

Затвердевающие в воде композиции и высокопрочные композитные материалы изобретения можно объединить с волокнистыми веществами, например, стеклянным волокном, углеродным волокном, винолоновым волокном и т.п. для увеличения прочности отвердевшей массы после формования и отверждения. Также можно добавить грубый заполнитель, например, дробленые камни, для снижения стоимости и дальнейшего повышения прочности, или добавить замедлитель отверждения для достижения достаточного времени обработки на стадиях замешивания и формования.

В качестве замедлителя отверждения можно использовать натриевые или калиевые соли глюконовой кислоты, винной кислоты, малоновой кислоты, сукциновой кислоты, малеиновой кислоты, фумаровой кислоты, яблочной кислоты (окси-янтарной), муравьиной кислоты, уксусной кислоты и т.д. и сахариды, например, декстрозу, фруктозу, сахарозу, мальтозу, лактозу и т.д.

Высокопрочный композитный материал в соответствии с изобретением получают следующим образом.

Во-первых, готовят смесь порошка шлака доменной печи, водорастворимого полимера и щелочного вещества (в том случае, если используемое щелочное вещество очень гигроскопично, рекомендуется добавлять его после растворения его в воде и смешивании порошкового компонента) и возможно мелкого заполнителя. Эту смесь загружают в соответствующий смеситель, например, смеситель качающегося типа Omni-mixer (производство Chiyoda Giken Kogyo Co. Ltd), смеситель типа месильной машины, планетарный смеситель или подобный и смешивают в порошковое состояние. В получающуюся в результате смесь добавляют определенное количество воды или воды, содержащей растворенное щелочное вещество и дополнительно смешивают, осуществляя грубое замешивание. Затем смесь подвергают замешиванию.

Замешивание предпочтительно осуществляют с использованием месильной машины, которая может развивать значительное усилие сдвига по отношению к грубо замешанному материалу. Примерами такой месильной машины являются валковая месильная машина, смеситель Banbury, мокрый смеситель Banbury, смесительные вальцы, knett machine, мельница с камерой, винтовой эктрудер, и Kneader-ruder. Это замешивание осуществляют до тех пор, пока замешиваемый материал не переходит в единое глиноподобное состояние.

На формовочную машину, используемую в изобретении, также не накладываются конкретные ограничения, но обычно используют каландровые вальцы, пресс (от низкого до высокого) давления (вакуумную) экструзионную формовочную машину и т. п. Предпочтительно использовать способ, позволяющий осуществлять формование при пониженном давлении, поскольку при использовании этого способа можно получить отвержденные материалы, имеющие более высокую прочность на изгиб и меньше разброса в прочности на изгиб.

За формованием следует мокрое отверждение. В изобретении мокрое отверждение необходимо проводить в атмосфере с высокой влажностью, которая может, по крайней мере, замедлить испарение влаги в замешанном и формованном материале. Это мокрое отверждение обычно осуществляют в атмосфере с относительной влажностью выше 80% предпочтительно выше 90% или посредством применения способа, который может предотвратить испарение воды в формованном материале, например, посредством помещения формованного материала в контейнер или в мешок, непроницаемый для воды, или посредством содержания формованного материала между пластиковыми или металлическими пластинами. Также формованный материал в ранней фазе мокрого отверждения можно погрузить в воду для проведения отверждения в ней.

В изобретении обычно наблюдают, что чем выше температура, применяемая для мокрого отверждения, тем быстрее происходит затвердевание замешанного и формованного материала, но обычно для мокрого отверждения используют температуру в области от комнатной температуры до 100оС. Также отверждение можно осуществлять в автоклаве при температуре выше 100оС путем использования водяного пара. Время мокрого отверждения в большой степени зависит от типа и количества используемого щелочного вещества и условий мокрого отверждения, но обычно оно находится в пределах от 1 ч до 3 дн.

Поскольку формованный материал (отвержденный) после мокрого отверждения содержит воду, предпочтительно перед использованием высушить такой отвержденный материал. Температура высушивания может быть выбрана свободно, обычно из области между комнатной температурой и 100оС, но предпочтительно проводить высушивание постепенно путем затраты на это достаточного количества времени при температуре, близкой к комнатной температуре, а не высушивание при высокой температуре.

Высокопрочный композитный материал, в основном состоящий из порошка шлака доменной печи, полученный вышеописанным способом в соответствии с изобретением, имеет чрезвычайно высокую прочность на изгиб, которую не могли получить с применением стандартной методики. Высокопрочный композитный материал также обладает чрезвычайно высокой устойчивостью к действию воды, т. е. он проявляет прочность на изгиб выше 100 кгс/см2, предпочтительно выше 150 кгс/см2, даже в мокром состоянии после погружения в воду при 25оС в течение 24 ч и, кроме того, он испытывает незначительное изменение размеров, вследствие адсорбции воды.

П р и м е р 1. 100 мас.ч. порошка шлака доменной печи (NKK Finest 40, произведенный Nippon kokan KK, величина Blaine 4,000 см2/г) и 5 ч. полиакрилата натрия (Pаnakayaku-B, произведенный Nippon Kayaku KK), загружают в смеситель качающегося типа (Omni-смеситель, произведенный Chiyoda Giken Kogyo KK) и смешивают в нем до порошкообразного состояния. Смесь переносят в полиэтиленовый мешок. Затем в указанной порошкообразной смеси добавляют водный раствор, образованный растворением 0,3 мас. гидроксида натрия в 14 мас. ч. воды, и содержимое мешка без усилий замешивают с наружной стороны мешка с получением грубого замешанного материала. Грубый замешанный материал далее замешивают при высоком сдвигающем усилии двухвалковой месилкой (производство Kyoci Tekko Co, Ltd) в течение 4 мин с образованием теста. Глиноподобное тесто формуют в пластину толщиной около 4 мм посредством двухвалкового пресса (производства Sagawa Seisakusho Co. Ltd). Формовку (пластину) помещают в полиэтиленовый мешок и, после тщательного запаивания отверстия мешок помещают в термостат при 80оС на 24 ч для отверждения формовки. После мокрого отверждения формовка затвердевает в твердую массу, образуя высокопрочный композитный материал изобретения.

Затвердевшую формовку извлекают из полиэтиленового мешка и разрезают алмазной фрезой (производство Hitachikoki KK) из пластинки шириной 1,5 см и длиной 7,5 см с целью получения образца для измерения свойств при изгибе. Полученный таким образом образец в водосодержащем состоянии подвергают определению свойств при изгибе посредством использования Tensilon (ИТМ-2500, производство Orientec Co. Ltd) в условиях комнатной температуры, скорости изгиба 1 мм/мин и пролета 6 см, получая следующие результаты: прочность на изгиб 580 кгс/см2, модуль Юнга 2,27х105 кгс/см2.

Затвердевшая формовка не растворяется и не деформируется значительно, даже когда смоченную водой поверхность трут, или когда формовку погружают в воду на один день.

П р и м е р 2. Высокопрочный композитный материал изобретения получают по методике примера 1, за исключением использования 0,5 мас.ч. карбоната натрия (безводного) вместо 0,3 мас.ч. гидроксида натрия. Свойства при изгибе полученного композитного материала определяют тем же образом, что и в примере 1, с получением следующих результатов: прочность на изгиб 413 кгс/см2, модуль Юнга 2,12х105 кгс/см2.

П р и м е р 3. 100 мас.ч. порошка шлака доменной печи NKK Finest 40 с величиной Blaine 4,00 см2/г, произведенный Nippon Kokan KK) и 5 мас.ч. полиакрилата натрия (Panakayaku-B, произведенный Nipponkayaku KK) смешивают в том же самом смесителе качающегося типа, что и в примере 1, полученную порошкообразную смесь переносят в полиэтиленовый мешок. Затем к указанной порошкообразной смеси добавляют водный раствор, полученный растворением 2 мас. ч. силиката натрия (девятиводного) в 14 мас.ч. воды, и содержимое мешка без усилий замешивают с наружной стороны мешка с получением грубого замешанного материала. Грубый замешанный материал далее замешивают двухвалковой месилкой при сильном сдвигающем усилии в течение 4 мин с получением глиноподобного замешанного материала, который формуют двухвалковым прессом в пластину толщиной 4 мм. Формовку (пластину) помещают в полиэтиленовый мешок, и после удаления воздуха и заплавления мешка его помещают в термостат при 80оС на 12 ч для отверждения содержимого мешка с получением отвержденного материала, который представляет собой высокопрочный композитный материал изобретения. Этот отвержденный материал сушат, оставляя его в атмосфере при 25оС и 30% относительной влажности на одну неделю с получением высокопрочного компонентного материала в сухом состоянии.

Свойства при изгибе образца сразу после отверждения, после высушивания и после того, как

его после высушивания оставляли на 24 ч в чистой воде при 25оС, определяли тем же способом, что и в примере 1, с получением следующих результатов:

Свойства при изгибе сразу после

отверждения: прочность на изгиб 273 кгс/см2 модуль Юнга 1,01х105 кгс/см2

Свойства при изгибе после высушивания: прочность на изгиб 542 кгс/см2

модуль Юнга 1,81х105 кгс/см2

Свойства при изгибе после погружения в чистую воду: прочность на изгиб 195 кгс/см2 модуль Юнга 0,95х105 кгс/см2

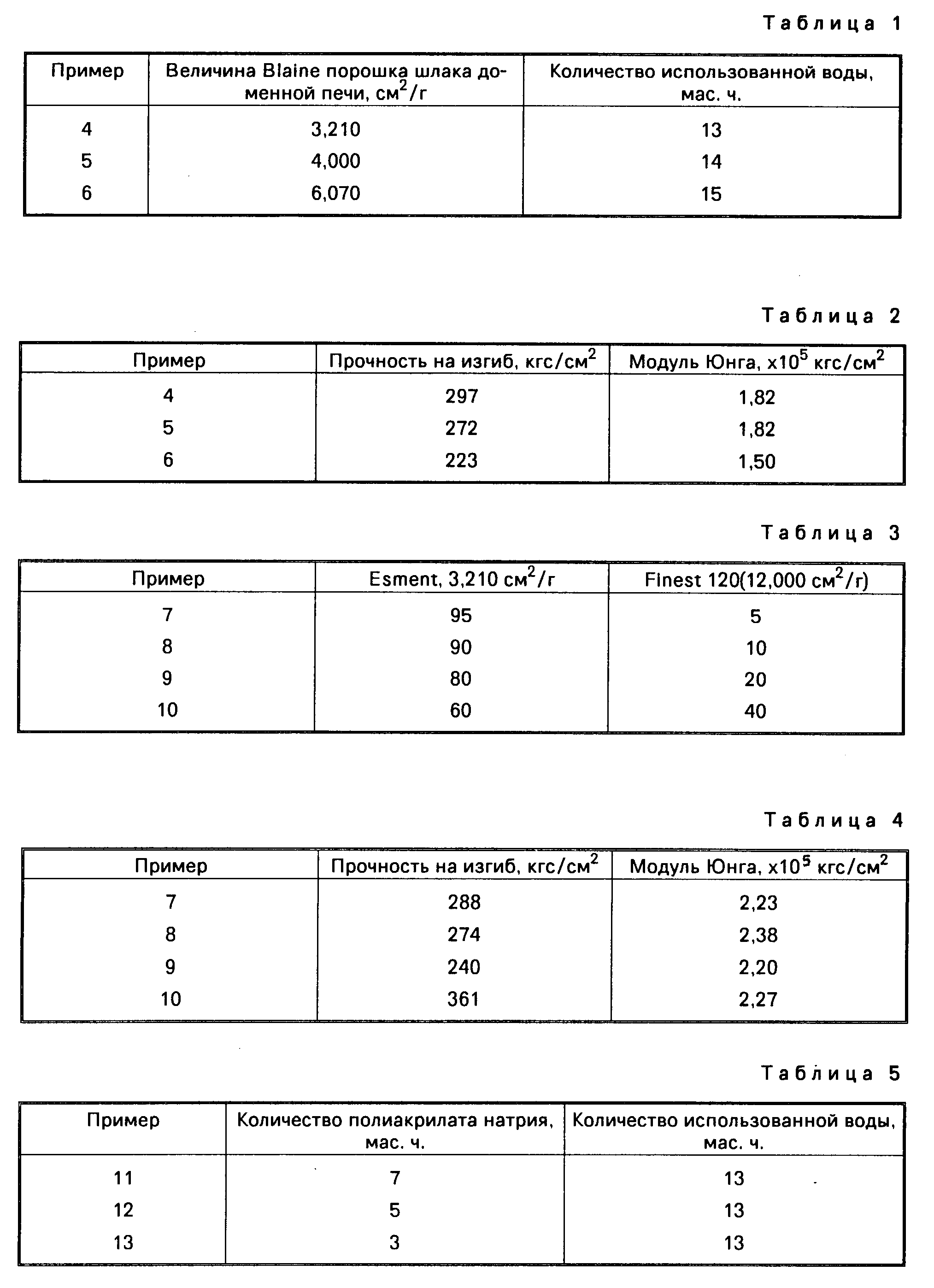

П р и м е р ы 4-6. Высокопрочные композитные материалы изобретения получают по методике примера 1 за исключением добавления 7 мас.ч. полиакрилата натрия (Panakayaku-B, произведенный Nippon

Kayaku KK) к 100 мас.ч. трех видов порошка шлака доменной печи (Esment, произведенный Nippon Steel Chenical Co. Ltd), отличающимся по величине Blaine, а именно 3,210; 4,000; 6,070 см2/г,

соответственно, использования 2 мас.ч. карбоната натрия (безводного) в качестве щелочного вещества, использования воды в количестве 13, 14 и 15 мас.ч. и изменения условий мокрого отверждения до 80оС и 1 ч (см. табл.1).

Эти высокопрочные композитные материалы не растворяются, а также не деформируются в значительной степени, даже когда трут смоченные водой поверхности, или когда их держат погруженными в воду в течение целого дня.

Свойства при изгибе этих высокопрочных композитных материалов определяют тем же образом, что и в примере 1, с получением результатов, представленных в табл.2.

П р и м е р ы 7-10. Высокопрочные композитные материалы (отвержденные материалы) изобретения получают по методике примера 1 за исключением использования смесей Esment (произведенного Nippon Steel Chemical Co. Ltd) с величиной Blaine 3,210 см2/г и Finest-120 (произведенного Nippon Kokan KK) с величиной Blaine 12,00 см2/г (см. табл.3) в качестве порошка шлака доменной печи, использования 5 мас.ч. Panakayaku-B (Nippon Kayaku KK) в качестве полиакрилата натрия, 0,6 мас.ч. гидроксида натрия в качестве щелочного вещества, 13 мас.ч. воды и проведения мокрого отверждения в термостате при 60оС, 95% относительной влажности в течение 24 ч.

Эти отвержденные материалы не растворяются, не деформируются в значительной степени, даже когда мокрые поверхности трут, или когда они остаются погруженными в воду в течение одного дня.

Свойства при изгибе полученных высокопрочных композитных материалов определяют в соответствии с способом примера 1 с получением результатов, представленных в табл.4.

П р и м е р ы 11-13. Высокопрочные композитные материалы (отвержденные) изобретения получают по методике примера 1 за исключением добавления 7 мас. ч. 5 мас. ч. и 3 мас.ч. Panakayaku-B (произведенного Nippon Kayaku KK) в качестве полиакрилата натрия, соответственно, к 100 мас.ч. порошка шлака доменной печи (NKK Fines t, произведенный Nippon Kokan KK) с величиной Blaine 4,00 см2/г, использования 2 мас.ч. метасиликата натрия (девятиводного) в качестве щелочного вещества и использования воды в количествах, представленных в табл.5.

Полученные композитные материалы (отвержденные) не растворялись, не деформировались в значительной степени, даже когда смоченные поверхности трут, или когда они остаются погруженными в воду в течение одного дня.

Свойства при изгибе этих высокопрочных композитных материалов определяют так же, что и в примере 1. Результаты представлены в табл.6.

П р и м е р ы 14 и 15. Следовали методике примера 1 за исключением использования 1,0 мас. ч. (пример 14) и 2,0 мас.ч. (пример 15) гидроксида натрия в качестве щелочного вещества и мокрого отверждения в термостате в течение 48 ч при 90оС и 90% относительной влажности (термостат производства Kato Co. Ltd) с получением отвержденных материалов. Свойства при изгибе полученных отвержденных материалов представлены в табл.7.

Эти отвержденные материалы не растворяются, не деформируется, даже когда их погружают в воду на один день. Свойства при изгибе полученных отвержденных материалов после погружения в воду на 7 дн. представлены в табл.8.

П р и м е р ы 16 и 17. Следовали методике примера 14 за исключением использования 3 мас.ч. (пример 16) и 5 мас.ч. (пример 17) полиакрилата натрия в качестве полиакрилата и 1 мас.ч. гидроксида калия в качестве щелочного вещества для получения отвержденных материалов. Свойства при изгибе полученных отвержденных материалов представлены в табл.9. Полиакрилат калия, используемый в вышеуказанном процессе, синтезируют из водного раствора мономера с концентрацией 35% и pH 10 известным способом путем использования персульфата калия в качестве инициатора полимеризации. Характеристическая вязкость полученного полимера (η) составляла 0,69, не намного отличаясь от характеристической вязкости (0,72) полиакрилата натрия, используемого в других примерах.

Эти отвержденные материалы не растворяются и не деформируются, даже когда их погружают в воду на один день. Свойства при изгибе полученных отвержденных материалов, после погружения в воду на 7 дней представлены в табл. 10. Эти материалы проявляют чрезвычайно высокую устойчивость к действию воды.

П р и м е р ы 18-21. Смесь 90 мас.ч. порошка шлака доменной печи (NKK Finest 40, произведенный Nippon Kokan KK), 10 мас.ч. дымчатого кварца (средний размер частиц 0,14 мкр), 5 мас.ч. полиакриллата натрия (Panakayaku-B, произведенный Nippon Kayaku KK), 0,25 мас.ч. гидроксида натрия и 14 мас.ч. воды замешивают двухвалковой месилкой при сильном сдвигающем усилии в течение 4 мин. Полученный глиноподобный замешанный материал формуют экструзией при пониженном давлении в пластину шириной 10 см и толщиной 4 мм с помощью вакуумного экструдера (модель НДЕ-2 производство Honda Tekko Co. Ltd). Формованный материал (пластину) отрезают до длины 8 см. Полученные таким образом формовки отверждают мокрым способом в термостат при 50оС и 95% относительной влажности в течение 4 ч (пример 18), 8 ч (пример 19), 20 ч (пример 20) и 40 ч (пример 21), соответственно, за тем следует высушивание в термостате в течение 8 ч при 80оС с получением композитных материалов изобретения.

Образцы для определения свойств при изгибе шириной 1,5 см и длиной 7,5 см получают из соответствующих композитных материалов, определяют свойства при изгибе каждого образца до и после обработки погружением в чистую воду при 25оС в течение 24 ч (см. табл.11). Определение проводят с использованием Tensilon (ИТМ-2500, производство Orientec Co. Ltd) при пролете 6 см и скорости изгиба 1 мм/мин.

Анализ составных частей порошка шлака

доменной печи, используемого в примерах, дал следующие результаты: SiO 34,1; Al2O3 14,2% Fe2O3 0,6% CaO 42,2% MgO 6,4%

П р и м е р ы 22-24. С

помощью использования материалов, аналогичных материалам примеров 18-21, за исключением 7 мас.ч. (пример 22), 5 мас.ч. (пример 23) и 3 мас.ч. (пример 24) полиакрилата натрия в качестве

водорастворимого полимера, использования 13 мас.ч. воды и 0,6 мас.ч. гидроксида натрия в качестве щелочного вещества, замешивая смесь способом по примерам 18-21 и формул смесь двухвалковым прессом,

получают формовки в виде пластин толщиной 4 мм. Эти формовки (пластины) помещают в виниловый мешок, и после тщательного запаивания отверстия мешка его помещают в термостат при 80оС на 20 ч

для отверждения формовок, затем следует дополнительное высушивание при 80оС в течение 8 ч с получением композитных материалов изобретения. Определение свойств при изгибе этих материалов,

осуществляемое способом по примерам 18-21, дает результаты, представленные в табл.12.

П р и м е р ы 25-27. Следовали методике примеров 22-24 за исключением использования 95 мас.ч. порошка шлака доменной печи, 5 мас.ч. дымчатого кварца, 5 мас.ч. полиакрилата натрия в качестве водорастворимого полимера и 1 мас.ч. (пример 25), 2 мас.ч. (пример 26) и 4 мас.ч. (пример 27) метасиликата натрия (девятиводного) в качестве щелочного вещества для получения композитного материала изобретения. Свойства при изгибе этих композитных материалов определяют способом, аналогичным способу примеров 18-21 с получением результатов, представленных в табл.13.

П р и м е р ы 28-30. Следовали методике примеров 25-27 за исключением использования 7 мас.ч. гидроксипропил метил целлюлозы (ЕМП-Н, произведенной Shin-Etsu Chemical Industries Co. Ltd) (пример 28), продукта частичного гидролиза поливинилацетата (КН-17, произведенный Nippon Synthetic Chimecal Industries Co. Ltd) (пример 29), или карбоксиметил целлюлозы (СМС-2170, пpоизведенный Daicel Chemical Industries Co. Ltd) (пример 30), использования 0,6 мас. ч. гидроксида натрия (примеры 28-29) или 1 мас.ч. карбоната натрия (безводного) (пример 30) в качестве щелочного вещества и 14 мас.ч. воды для получения композитных материалов изобретения. Свойства при изгибе этих композитных материалов определяют в соответствии со способом по примерам 18-21 с получением результатов, представленных в табл.14.

П р и м е р ы 31-34. Следовали методике примеров 25-27 за исключением использования кремнезема порошка (средний размер частиц 21 мкр) (пример 31), глины (средний размер частиц 12 мкр) (пример 32), карбоната кальция (средний размер частиц 3,5 мкр) (пример 33), и оксида титана (средний размер частиц 0,3 мкр) (пример 34) в качестве мелкого заполнителя и использования щелочного вещества в количествах, представленных в табл.15, для получения композитных материалов изобретения. Свойства при изгибе этих композитных материалов в соответствии с определенным при помощи способа, аналогичного способу примеров 18-21, представлены в табл.16.

П р и м е р ы 35 и 36. Осуществляют методику, аналогичную методике примеров 18-21 за исключением использования 5 мас.ч. полиакрилата натрия (пример 35) и полиакрилата калия (пример 36) в качестве водорастворимого полимера, 1,0 мас. ч. гидроксида натрия (пример 35) и гидроксида калия (пример 36) в качестве щелочного вещества и мокрого отверждения в термовлагостате при 90оС, 90% относительной влажности в течение 48 ч для получения высокопрочных композитных материалов изобретения. Свойства при изгибе этих высокопрочных композитных материалов после мокрого отверждения, после высушивания и перед погружением в воду, и после однодневного погружения в воду представлены в табл. 17. Полиакрилат калия, используемый в примере 36, синтезируют из водного раствора мономера с концентрацией 35% и рН 10 известным способом с использованием персульфата калия в качестве инициатора полимеризации. Характеристическая вязкость (η) этого полиакрилата калия составляет 0,69, не намного отличаясь от характеристической вязкости (0,72) полиакрилата натрия, используемого в других примерах. Эти полимеры имели также по существу равный молекулярный вес.

П р и м е р ы 37 и 38. Следуют методике примеров 35 и 36 за исключением использования 3 мас. ч. полиакрилата (Kayafloc N-100, произведенный Nippol Kayaku KK) (пример 37) и сополимера акрилата натрия и акриламида (Kayafloc-А-275, произведенный Nippol Kayaku KK) (пример 38) в качестве водорастворимого полимера, 2,0 мас.ч. гидроксида натрия в качестве щелочного вещества, 13 мас.ч. (пример 37) и 12 мас.ч. (пример 38) воды и мокрого отверждения в термовлагостате при 90оС, 90% относительной влажности в течение 24 ч для получения высокопрочных композитных материалов изобретения. Свойства при изгибе этих высокопрочных композитных материалов после отверждения, после высушивания и перед погружением в воду и после однодневного погружения в воду представлены в табл.18.

П р и м е р 39. Следуют методике примеров 35-36 за исключением использования 3 мас. ч. карбоксиметил целлюлозы (Celogen BSH-12, произведенной Diichi Kogyo Seivaku Co. Ltd) в качестве водорастворимого полимера, 1,5 мас. ч. гидроксида натрия в качестве щелочного вещества, 20 мас.ч. воды и мокрого отверждения в термовлагостате при 90оС, 90% относительной влажности в течение 48 ч для получения высокопрочных композитных материалов изобретения. Свойства при изгибе этих высокопрочных композитных материалов после мокрого отверждения, после высушивания и перед погружением в воду и после однодневного погружения в воду представлены в табл.19.

П р и м е р 40. 100 мас.ч. порошка шлака доменной печи (Esment со значением Blaine 4,00 см2/г, произведенный Shin-Nittetsu Chemical Co. Ltd), 5 мас.ч. полиакрилата натрия (Panakayaku-B, произведенный Nippon Kayaku KK и 2 мас.ч. безводного метасиликата натрия (произведенного Nippon Chemical Industies Co. Ltd) загружают в смеситель качающегося типа (Omni-смеситель, производство Chiyoda Giken Kigyo KK) и смешивают до порошкообразного состояния с получением затвердевающей в воде композиции изобретения.

П р и м е р 41. Следуют методике примера 40, за исключением использования 90 мас.ч. порошка шлака доменной печи, 7 мас.ч. полиакрилата натрия, 10 мас.ч. дымчатого кварца (произведенного Nippon Heavy Chemical Industries Co. Ltd) и 1,5 мас. ч. порошкообразного гидроксида натрия для получения затвердевающей в воде композиции изобретения.

Реферат

Изобретение относится к гидравлическим композициям, высокопрочным композитным материалам, использующим порошок шлака доменной печи. Сущность изобретения: гидравлическая композиция содержит молотый доменный шлак 100 мас. ч. щелочной компонент из группы: гидроксид натрия, гидроксид калия, карбонат натрия, силикат натрия, метасиликат натрия, 0,1 5 мас.ч. и водорастворимый полимер из группы: поли/мет/акрилат, поли/мет/акриламид, сополимер /мет/акриловой кислоты и /мет/акриламида, частично гидролизованный поливинил-ацетат, карбоксиметилцеллюлоза, гидроксипропилметилцеллюлоза, натриевый полиметакрилат с мол.массой более 10000, 1 15 мас.ч. Композиция может дополнительно содержать 2 50 мас. ч. мелкого заполнителя из группы дымчатый кварц, оксид титана, карбонат кальция, глина, тонкоизмельченный кварцевый песок, кварцевый песок, зола. Высокопрочный композитный материал получают из указанной выше композиции способом, включающим смешение указанных компонентов в указанном их соотношении, формование смеси и последующее мокрое отверждение. Полученный материал имеет высокую прочность при изгибе и устойчивость к действию воды. 3 с. и 4 з. п. ф-лы, 19 табл.

Формула

Указанный щелочной компонент 0,1 5,0

Указанный водорастворимый полимер 1 15

2. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит 2 50 мас. ч. мелкого заполнителя из группы: дымчатый кварц, оксид титана, карбонат кальция, глина, тонкоизмельченный кварцевый песок, кварцевый песок, зола.

Указанный щелочной компонент 0,1 5,0

Вода 5 30

Указанный водорастворимый полимер 1 15

4. Материал по п. 3, отличающийся тем, что перед формованием дополнительно вводят 2 50 мас. ч. мелкого заполнителя из группы: дымчатый кварц, оксид титана, карбонат натрия, глина, тонкоизмельченный кварцевый песок, кварцевый песок, зола.

Указанный щелочной компонент 0,1 5,0

Вода 5 30

Указанный водорастворимый полимер 1 15

7. Способ по п. 6, отличающийся тем, что перед формованием вводят 2 50 мас. ч. мелкого заполнителя из группы: дымчатый кварц, оксид титана, карбонат кальция, глина, тонкоизмельченный кварцевый песок, кварцевый песок, зола.

Комментарии