Обвязочная машина - RU2710785C2

Код документа: RU2710785C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к обвязочной машине для обвязки объекта обвязки, например, арматурных стержней, проволокой.

УРОВЕНЬ ТЕХНИКИ

[0002] В связанном уровне техники предложена обвязочная машина, называемая машиной для обвязки арматурных стержней, которая обматывает проволоку вокруг двух или более арматурных стержней и скручивает обмотанную проволоку для обвязки двух или более арматурных стержней.

[0003] Машина для обвязки арматурных стержней в соответствии со связанным уровнем техники имеет конфигурацию, в которой одна проволока, выполненная из металла, наматывается вокруг арматурного стержня, и в положение, при котором одна концевая сторона и другая концевая сторона проволоки, обмотанной вокруг арматурного стержня, пересекаются друг с другом, выполняется скручивание для обвязки арматурного стержня (например, см. Патентную литературу 1).

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004] Патентная литература 1: Патент Японии № 4747454

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Необходимо, чтобы проволока, используемая в машине для обвязки арматурных стержней, обеспечивала такую прочность, чтобы связывать арматурные стержни и сохранять арматурные стержни в связанном состоянии. То есть проволока должна иметь такую прочность, чтобы непреднамеренно не разрываться при скручивании машиной для обвязки арматурных стержней или т.п. В дополнение проволока должна иметь такую прочность, чтобы не разрываться даже после обвязки. Кроме того, связанная проволока должна быть достаточно прочной, чтобы скрученный участок не ослаблялся и не разрывался. В следующем далее описании прочность, необходимая для проволоки, в общем называется прочностью обвязки.

[0006] В машине для обвязки арматурных стержней, например, для обеспечения прочности обвязки арматурных стержней используется относительно толстая проволока, диаметр которой превышает 1,5 мм. Однако при использовании проволоки большого диаметра вследствие увеличения жесткости проволоки для обвязки арматурных стержней требуется большое усилие.

[0007] Настоящее изобретение выполнено для решения таких проблем, и его задача заключается в обеспечении обвязочной машины, выполненной с возможностью обеспечения прочности обвязки объекта обвязки с применением небольшого усилия.

РЕШЕНИЕ ПРОБЛЕМЫ

[0008] Для решения вышеописанных проблем настоящее изобретение обеспечивает обвязочное устройство, которое включает в себя блок подачи, выполненный с возможностью подачи двух или более проволок и обматывания проволок вокруг объекта обвязки, и обвязочный блок, который обвязывает объект обвязки путем захвата и скручивания двух или более проволок, обмотанных вокруг объекта обвязки подающим блоком.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009] В обвязочной машине в соответствии с настоящим изобретением благодаря тому, что при использовании двух или более проволок жесткость каждой проволоки может быть уменьшена, можно обеспечить прочность обвязки объекта обвязки с применением небольшого усилия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Фиг. 1 представляет собой вид примера общей конфигурации машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения, если смотреть сбоку.

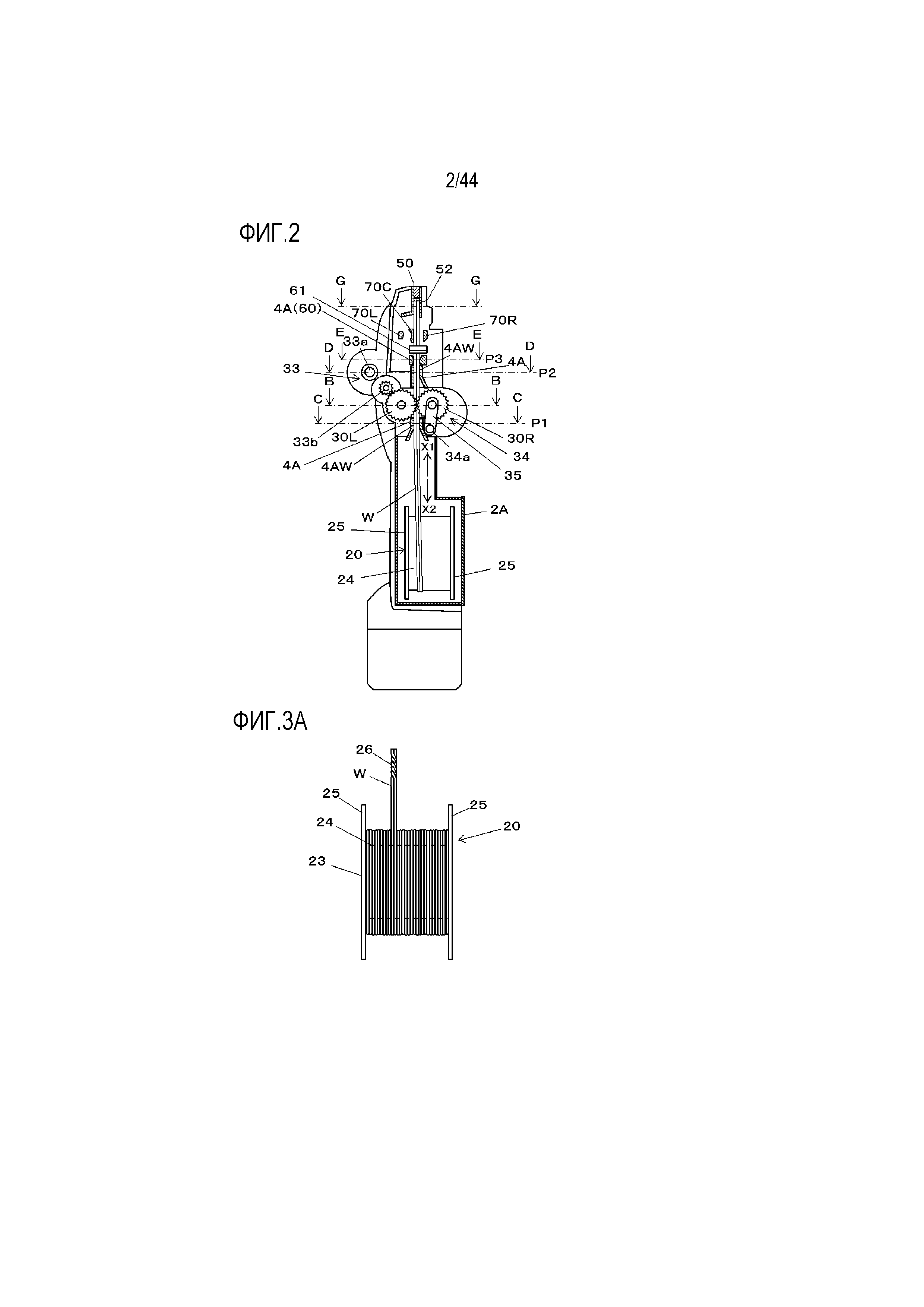

Фиг. 2 представляет собой вид спереди, иллюстрирующий пример общей конфигурации машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения, если смотреть спереди.

Фиг. 3A представляет собой вид, иллюстрирующий пример катушки и проволоки в соответствии с настоящим вариантом выполнения.

Фиг. 3B представляет собой вид в плане, иллюстрирующий пример соединительной части проволоки.

Фиг. 3C представляет собой вид в поперечном сечении, иллюстрирующий пример соединительной части проволоки.

Фиг. 4 представляет собой вид, иллюстрирующий пример подающей шестерни в соответствии с настоящим вариантом выполнения.

Фиг. 5A представляет собой вид, иллюстрирующий пример блока смещения в соответствии с настоящим вариантом выполнения.

Фиг. 5B представляет собой вид, иллюстрирующий пример блока смещения в соответствии с настоящим вариантом выполнения.

Фиг. 5C представляет собой вид, иллюстрирующий пример блока смещения в соответствии с настоящим вариантом выполнения.

Фиг. 5D представляет собой вид, иллюстрирующий пример блока смещения в соответствии с настоящим вариантом выполнения.

Фиг. 6A представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 6B представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 6C представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 6D представляет собой вид, иллюстрирующий пример параллельных проволок.

Фиг. 6E представляет собой вид, иллюстрирующий пример пересекающихся скрученных проволок.

Фиг. 7 представляет собой вид, иллюстрирующий пример направляющей канавки в соответствии с настоящим вариантом выполнения.

Фиг. 8 представляет собой вид, иллюстрирующий пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 9A представляет собой вид, иллюстрирующий пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 9B представляет собой вид, иллюстрирующий пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 10A представляет собой вид, иллюстрирующий пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 10B представляет собой вид, иллюстрирующий пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 11A представляет собой вид, иллюстрирующий основные части зажимного блока в соответствии с настоящим вариантом выполнения.

Фиг. 11B представляет собой вид, иллюстрирующий основные части зажимного блока в соответствии с настоящим вариантом выполнения.

Фиг. 12 представляет собой внешний вид, иллюстрирующий пример машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

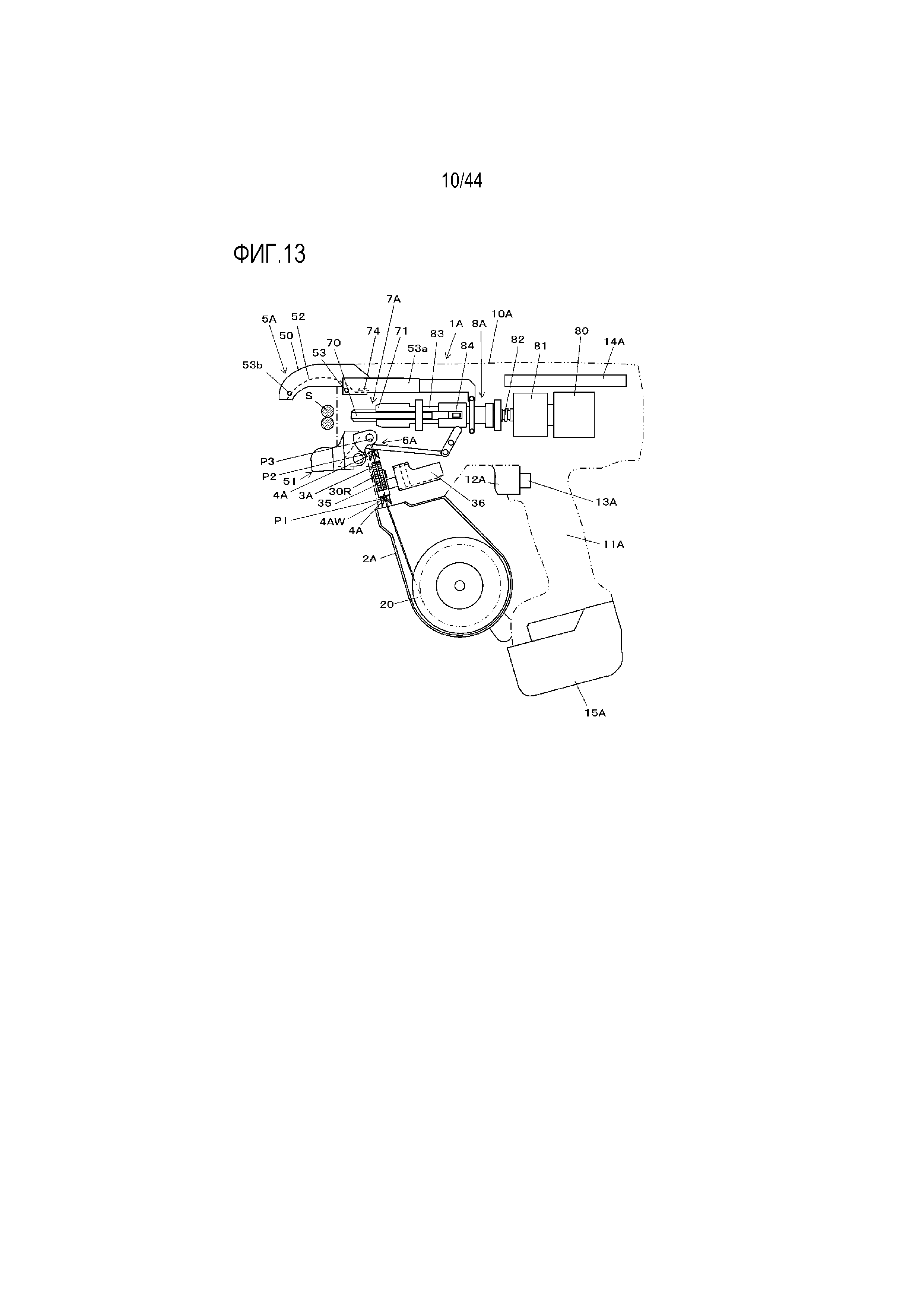

Фиг. 13 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 14 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 15 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 16 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 17 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 18 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 19 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 20 представляет собой пояснительный вид для объяснения работы машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 21A представляет собой пояснительный вид операции обмотки проволоки вокруг арматурного стержня.

Фиг. 21B представляет собой пояснительный вид операции обмотки проволоки вокруг арматурного стержня.

Фиг. 21C представляет собой пояснительный вид операции обмотки проволоки вокруг арматурного стержня.

Фиг. 22A представляет собой пояснительный вид операции образования петли из проволоки загибающим направляющим блоком.

Фиг. 22B представляет собой пояснительный вид операции образования петли из проволоки загибающим направляющим блоком.

Фиг. 23А представляет собой пояснительный вид операции сгибания проволоки.

Фиг. 23B представляет собой пояснительный вид операции сгибания проволоки.

Фиг. 23C представляет собой пояснительный вид операции сгибания проволоки.

Фиг. 24A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 24B представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 24C представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 24D представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 25A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 25B представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 26A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 26B представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 27A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 27B представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 28A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 28B представляет собой пример работы и проблемы машины для обвязки арматурных стержней в соответствии со связанным уровнем техники.

Фиг. 29A представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 29B представляет собой пример эксплуатационного эффекта машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения.

Фиг. 30A представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 30B представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 30C представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

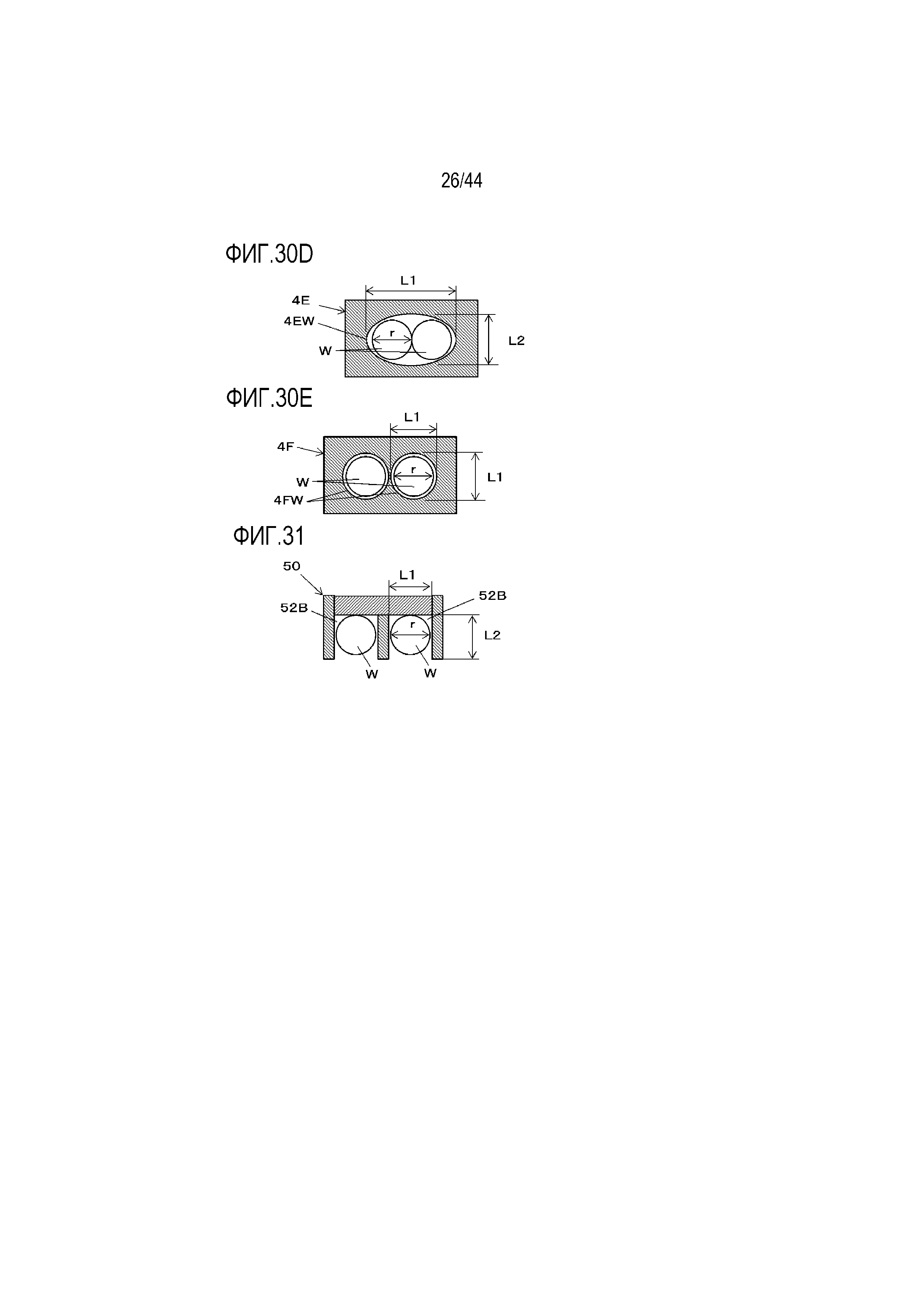

Фиг. 30D представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 30E представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с настоящим вариантом выполнения.

Фиг. 31 представляет собой вид, иллюстрирующий модифицированный пример направляющей канавки в соответствии с настоящим вариантом выполнения.

Фиг. 32A представляет собой вид, иллюстрирующий модифицированный пример блока подачи проволоки в соответствии с настоящим вариантом выполнения.

Фиг. 32B представляет собой вид, иллюстрирующий модифицированный пример блока подачи проволоки в соответствии с настоящим вариантом выполнения.

Фиг. 33 представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 34A представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 34B представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 35 представляет собой вид, иллюстрирующий пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 36 представляет собой пояснительный вид, иллюстрирующий пример работы параллельной направляющей в соответствии с другим вариантом выполнения.

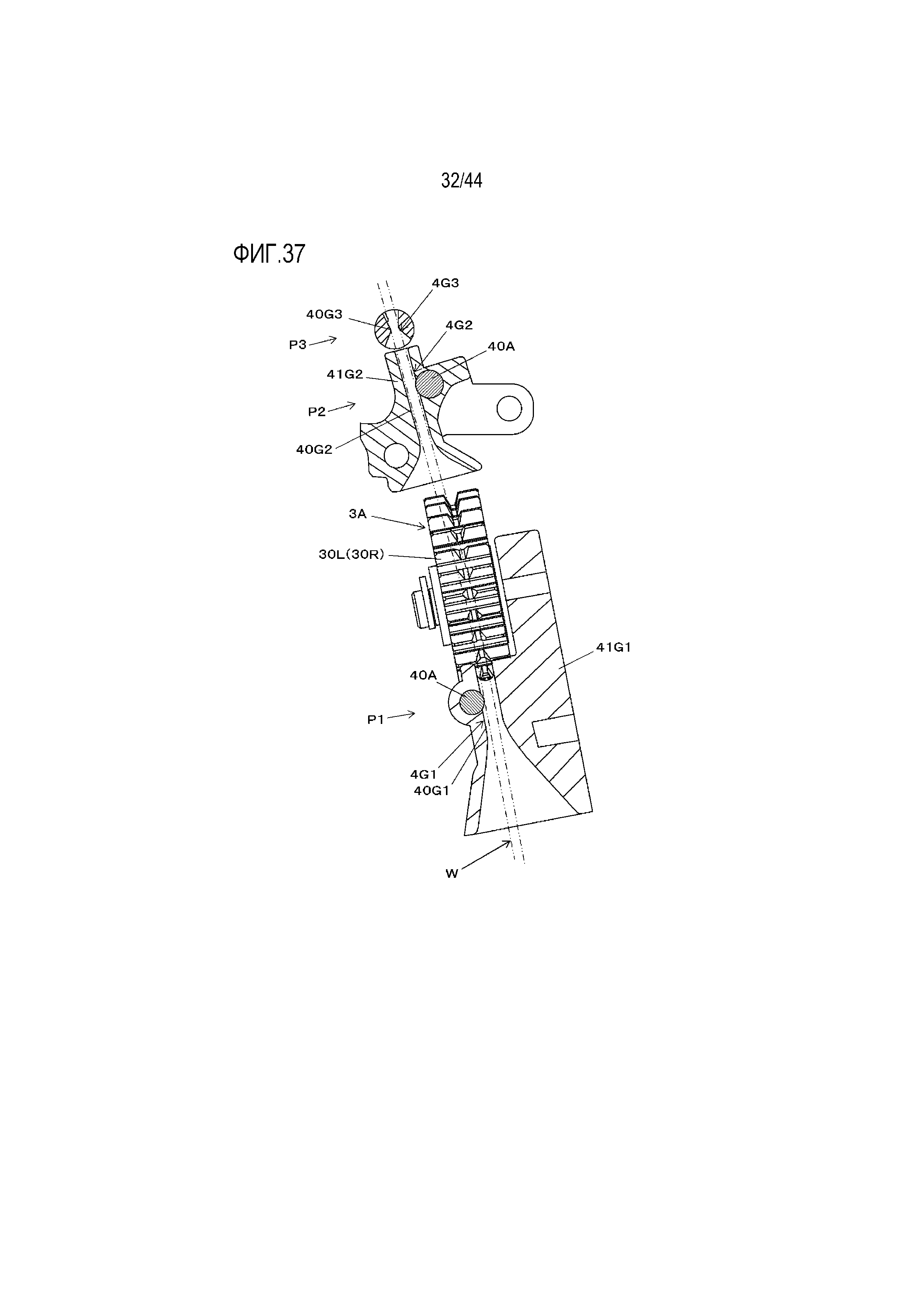

Фиг. 37 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 38 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 39 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 40 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 41 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 42 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 43 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 44 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 45 представляет собой вид, иллюстрирующий модифицированный пример параллельной направляющей в соответствии с другим вариантом выполнения.

Фиг. 46A представляет собой вид, иллюстрирующий модифицированный пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

Фиг. 46B представляет собой вид, иллюстрирующий модифицированный пример второго направляющего блока в соответствии с настоящим вариантом выполнения.

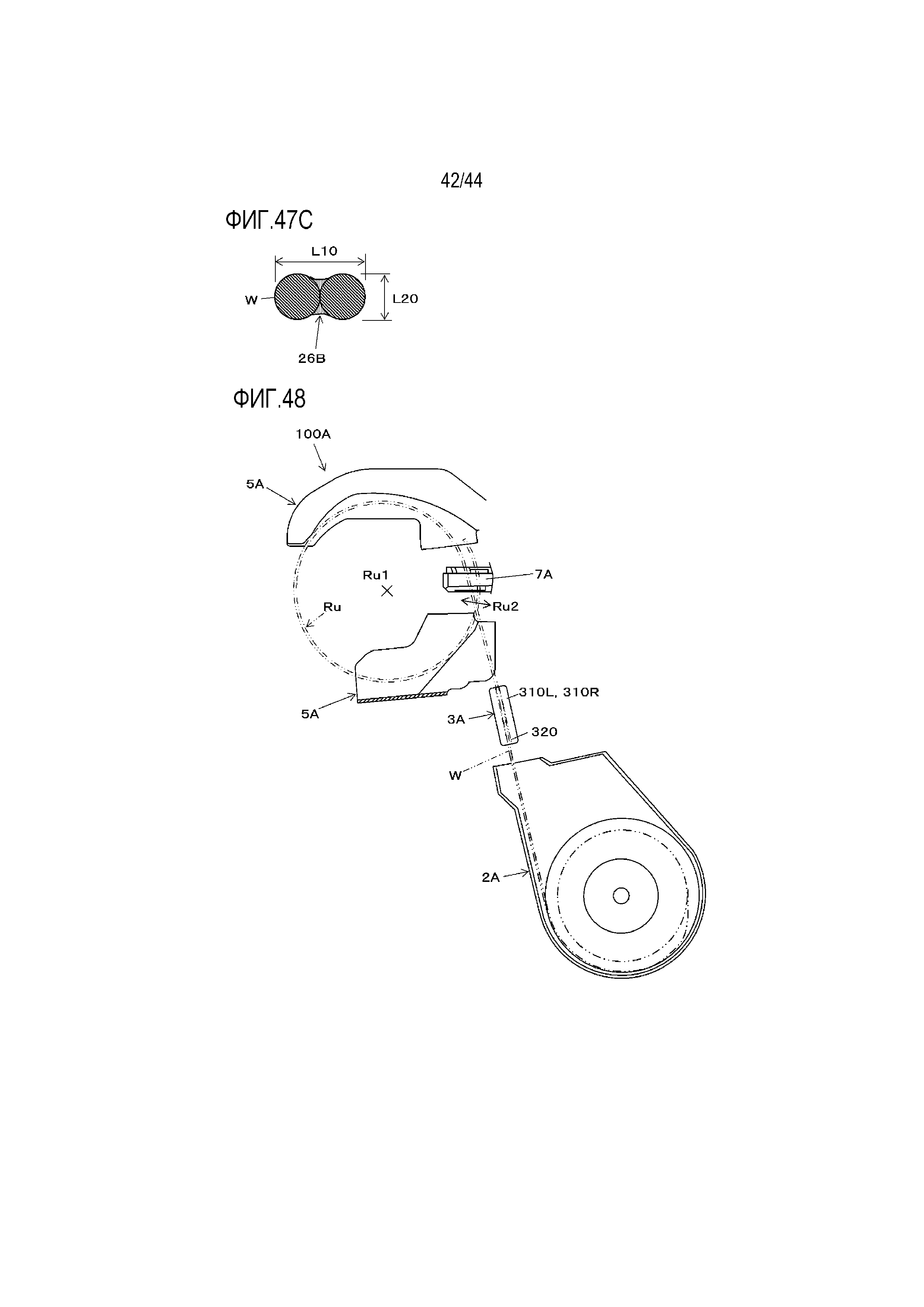

Фиг. 47A представляет собой вид, иллюстрирующий модифицированный пример катушки и проволоки в соответствии с настоящим вариантом выполнения.

Фиг. 47B представляет собой вид в плане, иллюстрирующий модифицированный пример соединительной части проволоки.

Фиг. 47C представляет собой вид в поперечном сечении, иллюстрирующий модифицированный пример соединительной части проволоки.

Фиг. 48 представляет собой вид, иллюстрирующий пример обвязочной машины, описанной в дополнительном примечании 1.

Фиг. 49A представляет собой вид, иллюстрирующий пример блока подачи проволоки, описанного в дополнительном примечании 1.

Фиг. 49B представляет собой вид, иллюстрирующий пример блока подачи проволоки, описанного в дополнительном примечании 1.

Фиг. 49C представляет собой вид, иллюстрирующий пример блока подачи проволоки, описанного в дополнительном примечании 1.

Фиг. 49D представляет собой вид, иллюстрирующий пример блока подачи проволоки, описанного в дополнительном примечании 1.

Фиг. 50A представляет собой вид, иллюстрирующий пример направляющей канавки, описанной в дополнительном примечании 6.

Фиг. 50B представляет собой вид, иллюстрирующий пример направляющей канавки, описанной в дополнительном примечании 6.

Фиг. 50C представляет собой вид, иллюстрирующий пример направляющей канавки, описанной в дополнительном примечании 6.

Фиг. 51 представляет собой вид, иллюстрирующий другой пример блока подачи проволоки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Далее со ссылкой на чертежи будет описан пример машины для обвязки арматурных стержней в качестве варианта выполнения обвязочной машины в соответствии с настоящим изобретением.

Пример конфигурации машины для обвязки арматурных стержней в соответствии с вариантом выполнения

[0012] Фиг. 1 представляет собой вид примера общей конфигурации машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения, если смотреть сбоку, а Фиг. 2 представляет собой вид, иллюстрирующий пример общей конфигурации машины для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения, если смотреть спереди. Здесь Фиг. 2 схематически иллюстрирует внутреннюю конфигурацию по линии А-А на Фиг. 1.

[0013] Машина 1A для обвязки арматурных стержней в соответствии с настоящим вариантом выполнения обвязывает арматурный стержень S, который является объектом обвязки, с использованием двух или более проволок W, имеющих меньший диаметр по сравнению с традиционной проволокой большого диаметра. В машине 1A для обвязки арматурных стержней, как будет описано позже, посредством операции обмотки проволоки W вокруг арматурного стержня S, операции плотного затягивания проволоки W, обмотанной вокруг арматурного стержня S, на арматурном стержне S, операции скручивания проволоки, обмотанной вокруг арматурного стержня S, арматурный стержень S обвязывается проволокой W. В машине 1A для обвязки арматурных стержней, поскольку проволока W сгибается в любой из описанных выше операций, при использовании проволоки W, имеющей меньший диаметр, чем традиционная проволока, проволока обматывается вокруг арматурного стержня S с применением меньшего усилия, и возможно скручивание проволоки W с применением меньшего усилия. Кроме того, при использовании двух или более проволок можно обеспечить прочность обвязки арматурного стержня S проволокой W. Кроме того, при размещении двух или более проволок W для параллельной подачи время, необходимое для обмотки проволоки W, может быть уменьшено по сравнению с операцией обмотки арматурного стержня два или более раз с помощью одной проволоки. Следует также отметить, что обмотка проволоки W вокруг арматурного стержня S и плотное затягивание проволоки W, обмотанной вокруг арматурного стержня S, на арматурном стержне S, в общем называются обмоткой проволоки W. Проволока W может быть обмотана вокруг объекта обвязки, отличного от арматурного стержня S. Здесь в качестве проволоки W используется одножильная проволока или скрученная проволока, выполненная из металла, который может пластически деформироваться.

[0014] Машина 1A для обвязки арматурных стержней включает в себя магазин 2A, представляющий собой вмещающий блок, который вмещает проволоку W, блок 3A подачи проволоки, который подает проволоку W, размещенную в магазине 2A, параллельную направляющую 4A для параллельного размещения проволок W, подаваемых в блок 3A подачи проволоки, и проволок W, подаваемых из блока 3A подачи проволоки. Машина 1A для обвязки арматурных стержней дополнительно включает в себя загибающий направляющий блок 5A, который загибает параллельно подаваемые проволоки W вокруг арматурного стержня S, и режущий блок 6A, который отрезает проволоку W, обмотанную вокруг арматурного стержня S. Кроме того, машина 1A для обвязки арматурных стержней включает в себя обвязочный блок 7A, который зажимает и скручивает проволоку W, обмотанную вокруг арматурного стержня S.

[0015] Магазин 2A представляет собой пример вмещающего блока. В варианте выполнения катушка 20, на которой намотаны с возможностью вытягивания две длинные проволоки W, съемно размещена в магазине.

[0016] Фиг. 3A представляет собой вид, иллюстрирующий пример катушки и проволоки в соответствии с настоящим вариантом выполнения. Катушка 20 включает в себя участок 24 сердечника, на который намотана проволока W, и фланцевые участки 25, обеспеченные с обеих концевых сторон вдоль осевого направления участка 24 сердечника. Диаметр фланцевого участка 25 больше диаметра участка 24 сердечника, и проволока W, намотанная вокруг участка 24 сердечника, предотвращается от схода.

[0017] Проволока W, намотанная вокруг катушки 20, намотана в состоянии, в котором множество проволок W, в этом примере две проволоки W, расположены друг за другом в направлении вдоль осевого направления участка 24 сердечника с возможностью вытягивания. В машине 1A для обвязки арматурных стержней при вращении катушки 20, размещенной в магазине 2A, две проволоки W подаются с катушки 20 посредством операции подачи двух проволок W блоком 3A подачи проволоки и операции подачи двух проволок W вручную. В то же время две проволоки W намотаны вокруг участка 24 сердечника так, что две проволоки W подаются без скручивания. Две проволоки W соединены так, чтобы часть (соединительная часть или соединительная секция 26) обеспечивалась на концевом участке или переднем концевом участке, подаваемом с катушки 20.

[0018] Фиг. 3B представляет собой вид в плане, иллюстрирующий пример соединительной части или соединительной секции проволоки, а Фиг. 3C представляет собой вид в поперечном сечении, взятом по линии Y-Y с Фиг. 3B, иллюстрирующий пример соединительной части проволоки. В соединительной части 26 две проволоки W скручиваются так, что две проволоки W пересекаются друг с другом или накладываются друг на друга. Как проиллюстрировано на Фиг. 3C, форма поперечного сечения, проиллюстрированная на виде в сечении, взятом вдоль линии Y-Y на Фиг. 3B, отформована в соответствии с формой параллельной направляющей 4A так, чтобы проволока могла проходить через параллельную направляющую 4A. При скручивании двух проволок W длина в поперечном направлении скрученного участка немного больше диаметра одной проволоки W. В связи с этим в этом примере после скручивания части двух проволок W в соединительной части 26 скрученный участок сплющивается или деформируется в соответствии с формой параллельной направляющей 4A. В этом примере, как проиллюстрировано на Фиг. 3C, после формования соединительная часть 26 имеет длину L10 в продольном направлении по существу такую же, как диаметр r двух проволок W в состоянии, в котором две проволоки W расположены вдоль направления поперечного сечения, и длину L20 в поперечном направлении по существу такую же, как диаметр r одной проволоки W.

[0019] Блок 3A подачи проволоки представляет собой пример блока подачи проволоки, образующего блок подачи, и включает в себя первую подающую шестерню 30L и вторую подающую шестерню 30R в качестве пары подающих элементов для подачи параллельных проволок W, причем первая подающая шестерня 30L имеет форму прямозубой шестерни, которая подает проволоку W в ходе операции вращения, и вторая подающая шестерня 30R также имеет форму прямозубой шестерни, которая зажимает проволоку W между ней и первой подающей шестерней 30L. Хотя подробная информация о первой подающей шестерне 30L и второй подающей шестерне 30R будет описана позже, первая подающая шестерня 30L и вторая подающая шестерня 30R имеют форму прямозубой шестерни, в которой зубцы образованы на внешних периферийных поверхностях дискообразного элемента. Первая подающая шестерня 30L и вторая подающая шестерня 30R зацеплены друг с другом, и движущая сила передается от одной подающей шестерни к другой подающей шестерне, так что две проволоки W могут подаваться соответственным образом, хотя эта конструкция необязательно ограничивается конструкцией прямозубой шестерни.

[0020] Каждая из первой подающей шестерни 30L и второй подающей шестерни 30R имеет форму дискообразного элемента. В блоке 3A подачи проволоки первая подающая шестерня 30L и вторая подающая шестерня 30R обеспечены так, чтобы образовывать между ними путь подачи проволоки W, так что внешние периферийные поверхности первой подающей шестерни 30L и второй подающей шестерни 30R обращены друг к другу. Первая подающая шестерня 30L и вторая подающая шестерня 30R зажимают параллельные проволоки W между участками, противоположными внешней периферийной поверхности. Первая подающая шестерня 30L и вторая подающая шестерня 30R подают две проволоки W вдоль направления прохождения проволоки W в состоянии, в котором две проволоки W расположены параллельно друг другу.

[0021] Фиг. 4 представляет собой сборочный или операционный вид, иллюстрирующий пример подающей шестерни в соответствии с настоящим вариантом выполнения. Фиг. 4 представляет собой вид в сечении, взятом вдоль линии B-B на Фиг. 2. Первая подающая шестерня 30L включает в себя участок 31L зубца на ее внешней периферийной поверхности. Вторая подающая шестерня 30R включает в себя участок 31R зубца на ее внешней периферийной поверхности.

[0022] Первая подающая шестерня 30L и вторая подающая шестерня 30R расположены параллельно друг другу так, что участки 31L и 31R зубцов обращены друг к другу. Другими словами, первая подающая шестерня 30L и вторая подающая шестерня 30R расположены параллельно в направлении вдоль осевого направления Ru1 петли Ru, образованной проволокой W, обмотанной загибающим направляющим блоком 5A, то есть вдоль осевого направления мнимой окружности, где контур Ru, образованный проволокой W, рассматривается как окружность. В следующем далее описании осевое направление Ru1 петли Ru, образованной проволокой W, обмотанной загибающим направляющим блоком 5A, также называется осевым направлением Ru1 петлеобразной проволоки W.

[0023] Первая подающая шестерня 30L включает в себя первую подающую канавку 32L на ее внешней периферийной поверхности. Вторая подающая шестерня 30R включает в себя вторую подающую канавку 32R на ее внешней периферийной поверхности. Первая подающая шестерня 30L и вторая подающая шестерня 30R расположены так, что первая подающая канавка 32L и вторая подающая канавка 32R обращены друг к другу, и первая подающая канавка 32L и вторая подающая канавка 32R образуют прижимной участок.

[0024] Первая подающая канавка 32L образована в форме V-образной канавки на внешней периферийной поверхности первой подающей шестерни 30L вдоль направления вращения первой подающей шестерни 30L. Первая подающая канавка 32L имеет первую наклонную поверхность 32La и вторую наклонную поверхность 32Lb, образующие V-образную канавку. Первая подающая канавка 32L имеет V-образное поперечное сечение, так что первая наклонная поверхность 32La и вторая наклонная поверхность 32Lb обращены друг к другу под заданным углом. При параллельном размещении проволок W между первой подающей шестерней 30L и второй подающей шестерней 30R первая подающая канавка 32L выполнена так, что одна проволока среди крайних проволок из проволок W, расположенных параллельно, в этом примере часть внешней периферийной поверхности одной проволоки W1 из двух проволок W, расположенных параллельно, находится в контакте с первой наклонной поверхностью 32La и второй наклонной поверхностью 32Lb.

[0025] Вторая подающая канавка 32R образована в форме V-образной канавки на внешней периферийной поверхности второй подающей шестерни 30R вдоль направления вращения второй подающей шестерни 30R. Вторая подающая канавка 32R имеет первую наклонную поверхность 32Ra и вторую наклонную поверхность 32Rb, которые образуют V-образную канавку. Подобно первой подающей канавке 32L, вторая подающая канавка 32R имеет V-образную форму поперечного сечения, и первая наклонная поверхность 32Ra и вторая наклонная поверхность 32Rb обращены друг к другу под заданным углом. При параллельном размещении проволоки W между первой подающей шестерней 30L и второй подающей шестерней 30R вторая подающая канавка 32R выполнена так, что другая проволока среди крайних проволок из проволок W, расположенных параллельно, в этом примере часть внешней периферийной поверхности другой проволоки W2 из двух проволок W, расположенных параллельно, находится в контакте с первой наклонной поверхностью 32Ra и второй наклонной поверхностью 32Rb.

[0026] Когда проволока W зажимается между первой подающей шестерней 30L и второй подающей шестерней 30R, первая подающая канавка 32L имеет такую глубину и угол (между первой наклонной поверхностью 32La и второй наклонной поверхностью 32Lb), что часть со стороны, обращенной ко второй подающей шестерне 30R, одной проволоки W1, находящейся в контакте с первой наклонной поверхностью 32La и второй наклонной поверхностью 32Lb, выступает относительно нижней окружности 31La зубца первой подающей шестерни 30L.

[0027] Когда проволока W зажимается между первой подающей шестерней 30L и второй подающей шестерней 30R, вторая подающая канавка 32R имеет такую глубину и угол (между первой наклонной поверхностью 32Ra и второй наклонной поверхностью 32Rb), что часть со стороны, обращенной к первой подающей шестерне 30L, другой проволоки W2, находящейся в контакте с первой наклонной поверхностью 32Ra и второй наклонной поверхностью 32Rb, выступает относительно нижней окружности 31Ra зубца второй подающей шестерни 30R.

[0028] В результате две проволоки W, зажатые между первой подающей шестерней 30L и второй подающей шестерней 30R, расположены так, что одна проволока W1 прижимается к первой наклонной поверхности 32La и второй наклонной поверхности 32Lb первой подающей канавки 32L, а другая проволока W2 прижимается к первой наклонной поверхности 32Ra и второй наклонной поверхности 32Rb второй подающей канавки 32R. Таким образом, одна проволока W1 и другая проволока W2 прижимаются друг к другу. В связи с этим путем вращения первой подающей шестерни 30L и второй подающей шестерни 30R две проволоки W (одна проволока W1 и другая проволока W2) одновременно подаются между первой подающей шестерней 30L и второй подающей шестерней 30R, находясь в контакте друг с другом. В этом примере первая подающая канавка 32L и вторая подающая канавка 32R имеют V-образную форму поперечного сечения, но не ограничиваются V-образной формой канавки и могут иметь, например, трапециевидную форму или дугообразную форму. Кроме того, для передачи вращения первой подающей шестерни 30L на вторую подающую шестерню 30R между первой подающей шестерней 30L и второй подающей шестерней 30R может быть обеспечен передаточный механизм, включающий в себя четное число шестерен или т.п., для вращения первой подающей шестерни 30L и второй подающей шестерни 30R в противоположных направлениях относительно друг друга.

[0029] Блок 3A подачи проволоки включает в себя приводной блок 33 для приведения в движение первой подающей шестерни 30L и блок 34 смещения для прижатия и отделения второй подающей шестерни 30R относительно первой подающей шестерни 30L.

[0030] Приводной блок 33 включает в себя двигатель 33a подачи для приведения в движение первой подающей шестерни 30L и передаточный механизм 33b, включающий себя комбинацию шестерен и т.п., для передачи движущей силы двигателя 33a подачи на первую подающую шестерню 30L.

[0031] В случае первой подающей шестерни 30L, операция вращения двигателя 33a подачи передается посредством передаточного механизма 33b, и первая подающая шестерня 30L вращается. В случае второй подающей шестерни 30R, операция вращения первой подающей шестерни 30L передается на участок 31R зубца через участок 31L зубца, и вторая подающая шестерня 30R вращается в соответствии с первой подающей шестерней 30L.

[0032] В результате путем вращения первой подающей шестерни 30L и второй подающей шестерни 30R за счет силы трения, создаваемой между первой подающей шестерней 30L и одной проволокой W1, силы трения, создаваемой между второй подающей шестерней 30R и другой проволокой W2, и силы трения, создаваемой между одной проволокой W1 и другой проволокой W2, две проволоки W подаются в состоянии, в котором они расположены параллельно друг другу.

[0033] Путем переключения прямого и обратного направлений вращения двигателя 33a подачи, переключаются блок 3A подачи проволоки, направление вращения первой подающей шестерни 30L и направление вращения второй подающей шестерни 30R, а также переключаются прямое и обратное направления подачи проволоки W.

[0034] В машине 1A для обвязки арматурных стержней путем прямого вращения первой подающей шестерни 30L и второй подающей шестерни 30R в блоке 3A подачи проволоки проволока W подается в прямом направлении, обозначенном стрелкой X1, то есть в направлении загибающего направляющего блока 5A, и обматывается вокруг арматурного стержня S в загибающем направляющем блоке 5A. Кроме того, после обмотки проволоки W вокруг арматурного стержня S первая подающая шестерня 30L и вторая подающая шестерня 30R вращаются в обратном направлении, в результате чего проволока W подается в обратном направлении, обозначенном стрелкой X2, то есть в направлении магазина 2A (втягивается). Проволока W обматывается вокруг арматурного стержня S и затем втягивается обратно, в результате чего проволока W плотно затягивается на арматурном стержне S.

[0035] Фиг. 5A, 5B, 5C и 5D представляют собой виды, иллюстрирующие пример блока смещения в соответствии с настоящим вариантом выполнения. Блок 34 смещения представляет собой пример блока смещения и включает в себя первый смещающий элемент 35, который смещает вторую подающую шестерню 30R в направлении, в котором вторая подающая шестерня 30R входит в плотный контакт с первой подающей шестерней 30L и отделяется от нее, в ходе операции вращения с валом 34a, проиллюстрированным на Фиг. 2, в качестве центра вращения, и второй смещающий элемент 36, который смещает первый смещающий элемент 35. Вторая подающая шестерня 30R толкается в направлении первой подающей шестерни 30L пружиной 37, смещающей второй смещающий элемент 36, который смещается в ходе операции вращения с валом 36a в качестве центра вращения. Таким образом, в этом примере две проволоки W удерживаются между первой подающей канавкой 32L первой подающей шестерни 30L и второй подающей канавкой 32R второй подающей шестерни 30R. Кроме того, участок 31L зубца первой подающей шестерни 30L и участок 31R зубца второй подающей шестерни 30R зацеплены друг с другом. Здесь за счет взаимосвязи первого смещающего элемента 35 и второго смещающего элемента 36 путем смещения второго смещающего элемента 36 для приведения первого смещающего элемента 35 в свободное состояние вторая подающая шестерня 30R может быть отделена от первой подающей шестерни 30L. Однако первый смещающий элемент 35 и второй смещающий элемент 36 могут оставаться связанными друг с другом.

[0036] Блок 34 смещения включает в себя рабочую кнопку 38 для толкания второго смещающего элемента 36 и рычаг 39 освобождения для блокировки и разблокировки рабочей кнопки 38. Рабочая кнопка 38 представляет собой пример рабочего элемента, выступает наружу из основного корпуса 10A и поддерживается так, чтобы иметь возможность перемещения в направлениях, обозначенных стрелками T1 и T2.

[0037] Рабочая кнопка 38 имеет первую фиксирующую выемку 38a и вторую фиксирующую выемку 38b. Рычаг 39 освобождения фиксируется в первой фиксирующей выемке 38a в положении подачи проволоки, в котором проволока W может подаваться первой подающей шестерней 30L и второй подающей шестерней 30R. Рычаг 39 освобождения фиксируется во второй фиксирующей выемке 38b в положении загрузки проволоки, в котором проволока W может быть загружена путем отделения первой подающей шестерни 30L и второй подающей шестерни 30R.

[0038] Рычаг 39 освобождения представляет собой пример элемента освобождения и поддерживается так, чтобы иметь возможность перемещения в направлениях, обозначенных стрелками U1 и U2, пересекающих направление перемещения рабочей кнопки 38. Рычаг 39 освобождения включает в себя фиксирующий выступ 39a, фиксируемый в первой фиксирующей выемке 38a и второй фиксирующей выемке 38b рабочей кнопки 38.

[0039] Рычаг 39 освобождения смещается пружиной 39b в направлении стрелки U1, приближаясь к рабочей кнопке 38, и фиксируется так, что фиксирующий выступ 39a входит в первую фиксирующую выемку 38a рабочей кнопки 38 в положении подачи проволоки, показанном на Фиг. 5A, или фиксирующий выступ 39a входит во вторую фиксирующую выемку 38b рабочей кнопки 38 в положении загрузки проволоки, показанном на Фиг. 5B.

[0040] На фиксирующем выступе 39a образована направляющая наклонная поверхность 39c вдоль направления перемещения рабочей кнопки 38. В рычаге 39 освобождения направляющая наклонная поверхность 39c толкается в ходе операции, в которой рабочая кнопка 38 в положении подачи проволоки толкается в направлении стрелки T2, и фиксирующий выступ 39a высвобождается из первой фиксирующей выемки 38a, в результате чего рычаг 39 освобождения смещается в направлении стрелки U2.

[0041] Блок 34 смещения включает в себя второй смещающий элемент 36 в направлении, по существу ортогональном направлению подачи проволоки W, подаваемой первой подающей шестерней 30L и второй подающей шестерней 30R в блоке 3A подачи проволоки, за первой подающей шестерней 30L и второй подающей шестерней 30R, то есть со стороны рукоятки 11A относительно блока 3A подачи проволоки в основном корпусе 10A. Рабочая кнопка 38 и рычаг 39 освобождения также обеспечены за первой подающей шестерней 30L и второй подающей шестерней 30R, то есть со стороны рукоятки 11A относительно блока 3A подачи проволоки в основном корпусе 10A.

[0042] Как проиллюстрировано на Фиг. 5A, при нахождении рабочей кнопки 38 в положении подачи проволоки фиксирующий выступ 39a рычага 39 освобождения фиксируется в первой фиксирующей выемке 38a рабочей кнопки 38, и рабочая кнопка 38 удерживается в положении подачи проволоки.

[0043] Как проиллюстрировано на Фиг. 5A, в блоке 34 смещения при нахождении рабочей кнопки 38 в положении подачи проволоки второй смещающий элемент 36 толкается пружиной 37, и второй смещающий элемент 36 поворачивается вокруг вала 36a в качестве центра вращения и смещается в направлении прижатия второй подающей шестерни 30R к первой подающей шестерне 30L.

[0044] Как проиллюстрировано на Фиг. 5B, в блоке 34 смещения при нахождении рабочей кнопки 38 в положении загрузки проволоки фиксирующий выступ 39a рычага 39 освобождения фиксируется во второй фиксирующей выемке 38b рабочей кнопки 38, и рабочая кнопка 38 удерживается в положении загрузки проволоки.

[0045] Как проиллюстрировано на Фиг. 5B, в блоке 34 смещения при нахождении рабочей кнопки 38 в положении загрузки проволоки второй смещающий элемент 36 толкается рабочей кнопкой 38, и второй смещающий элемент 36 смещает вторую подающую шестерню 30R в направлении от первой подающей шестерни 30L с валом 36a в качестве центра вращения.

[0046] Фиг. 6A, 6B и 6C представляют собой, виды, иллюстрирующие пример параллельной направляющей в соответствии с настоящим вариантом выполнения. Фиг. 6A, 6B и 6C представляют собой виды в поперечном сечении, взятом вдоль линии C-C на Фиг. 2, и показывают формы поперечного сечения параллельной направляющей 4A, обеспеченной в положении P1 введения. Кроме того, вид в поперечном сечении, взятом вдоль линии D-D на Фиг. 2, иллюстрирующий форму сечения параллельной направляющей 4A, обеспеченной в промежуточном положении P2, и вид в поперечном сечении, взятом вдоль линии E-E на Фиг. 2, иллюстрирующий форму сечения параллельной направляющей 4A, обеспеченной в положении P3 выдачи для отрезания, показывают такую же форму. Кроме того, Фиг. 6D представляет собой вид, иллюстрирующий пример параллельных проволок, а Фиг. 6E представляет собой вид, иллюстрирующий пример скрученных проволок, пересекающихся друг с другом.

[0047] Параллельная направляющая 4A представляет собой пример ограничительного блока, образующего блок подачи, и ограничивает направление множества (двух или более) передаваемых проволок W. Две или более проволок W входят в нее, и параллельная направляющая 4A параллельно подает две или более проволок W. В параллельной направляющей 4A две или более проволок расположены параллельно вдоль направления, ортогонального направлению подачи проволоки W. В частности, две или более проволок W расположены параллельно вдоль осевого направления петлеобразной проволоки W, обмотанной вокруг арматурного стержня S загибающим направляющим блоком 5A. Параллельная направляющая 4A имеет блок ограничения направления проволоки (например, отверстие 4AW, описанное позже), который ограничивает направления и относительные перемещения двух или более проволок W и размещает их параллельно. В этом примере параллельная направляющая 4A имеет основной корпус 4AG направляющей, и основной корпус 4AG направляющей обеспечен отверстием 4AW, которое представляет собой блок ограничения направления проволоки для прохождения (вставки) множества проволок W. Отверстие 4AW проходит через основной корпус 4AG направляющей вдоль направления подачи проволоки W. При прохождении множества передаваемых проволок W через отверстие 4AW и после прохождения через отверстие 4AW их форма определяется так, чтобы множество проволок W было расположено параллельно (то есть каждая из множества проволок W выравнивается в направлении (радиальное направление), ортогональном направлению подачи проволоки W (осевое направление), и оси каждой из множества проволок W по существу параллельны друг другу). В связи с этим множество проволок W, которые проходят через параллельную направляющую 4A, выходят из параллельной направляющей 4A в состоянии, в котором они расположены параллельно. Таким образом, параллельная направляющая 4A ограничивает направление и ориентацию выравнивания двух проволок W в радиальном направлении так, чтобы две проволоки W были расположены параллельно. В связи с этим в отверстии 4AW одно направление, ортогональное направлению подачи проволоки W, больше другого направления, которое ортогонально направлению подачи проволоки W и ортогонально указанному одному направлению. Отверстие 4AW имеет продольное направление (в котором две или более проволок W могут быть расположены смежно друг другу), расположенное вдоль направления, ортогонального направлению подачи проволоки W, в частности, вдоль осевого направления проволоки W, согнутой в петлю загибающим направляющим блоком 5A. В результате две или более проволок W, вставленных через отверстие 4AW, подаются параллельно в направлении подачи проволоки W, и ось одной проволоки смещена от оси другой проволоки в направлении, параллельном осевому направлению Ru1 петли проволоки W.

[0048] В следующем далее описании при описании формы отверстия 4AW будет описана форма поперечного сечения (вдоль поперечного сечения в направлении, ортогональном направлению проволоки W). Форма поперечного сечения в направлении вдоль направления подачи проволоки W будет описана в каждом случае.

[0049] Например, если отверстие 4AW (его поперечное сечение) представляет собой круг, имеющий диаметр, равный или более чем в два раза превышающий диаметр проволоки W, или длина одной стороны представляет собой по существу квадрат, который в два или более раз превышает диаметр проволоки W, две проволоки W, проходящие через отверстие 4AW, находятся в состоянии, в котором они могут свободно перемещаться в радиальном направлении.

[0050] Если две проволоки W, проходящие через отверстие 4AW, могут свободно перемещаться в радиальном направлении в пределах отверстия 4AW, направление, в котором две проволоки W расположены в радиальном направлении, не может быть ограничено, в результате чего две проволоки W, выходящие из отверстия 4AW, могут быть не параллельны, могут скручиваться или пересекаться.

[0051] В связи с этим отверстие 4AW образовано так, чтобы длина в одном направлении, то есть длина L1 в продольном направлении, была установлена в несколько (n) раз больше диаметра r проволоки W в состоянии, в котором множество (n) проволок W расположено вдоль радиального направления, а длина в другом направлении, то есть длина L2 в поперечном направлении, была установлена в несколько (n) раз больше диаметра r одной проволоки W. В настоящем примере отверстие 4AW имеет длину L1 в продольном направлении, немного больше чем в два раза превышающую диаметр r проволоки W, и длину L2 в поперечном направлении немного превышающую диаметр r одной проволоки W. В настоящем варианте выполнения параллельная направляющая 4A выполнена так, что продольное направление отверстия 4AW является линейным, а поперечное направление является дугообразным, но конфигурация не ограничивается этим.

[0052] В примере, проиллюстрированном на Фиг. 6A, длина L2 в поперечном направлении параллельной направляющей 4A установлена на длину, немного превышающую диаметр r одной проволоки W, в качестве предпочтительной длины. Однако, поскольку достаточно, чтобы проволока W выходила из отверстия 4AW в параллельном состоянии без пересечения или скручивания, в конфигурации, в которой продольное направление параллельной направляющей 4A ориентировано вдоль осевого направления Ru1 петли проволоки W, обмотанной вокруг арматурного стержня S в загибающем направляющем блоке 5A, длина L2 параллельной направляющей 4A в поперечном направлении, как проиллюстрировано на Фиг. 6B, может находиться в пределах диапазона от длины, немного большей диаметра r одной проволоки W, до длины, немного меньшей диаметра r двух проволок W.

[0053] Кроме того, в конфигурации, в которой продольное направление параллельной направляющей 4A ориентировано в направлении, ортогональном осевому направлению Ru1 петли проволоки W, обмотанной вокруг арматурного стержня S в загибающем направляющем блоке 5A, как проиллюстрировано на Фиг. 6C, длина L2 в поперечном направлении параллельной направляющей 4A может находиться в пределах диапазона от длины, немного большей диаметра r одной проволоки W, до длины, немного меньшей диаметра r двух проволок W.

[0054] В параллельной направляющей 4A продольное направление отверстия 4AW ориентировано вдоль направления, ортогонального направлению подачи проволоки W, в этом примере вдоль осевого направления Ru1 петли проволоки W, обмотанной вокруг арматурного стержня S в загибающем направляющем блоке 5A.

[0055] В результате параллельная направляющая 4A может пропускать две проволоки параллельно вдоль осевого направления Ru1 петли проволоки W.

[0056] В параллельной направляющей 4A, когда длина L2 в поперечном направлении отверстия 4AW меньше двойного диаметра r проволоки W и немного больше диаметра r проволоки W, даже если длина L1 в продольном направлении отверстия 4AW в два или более раз больше диаметра r проволоки W, проволоки W могут проходить параллельно.

[0057] Однако, чем больше длина L2 в поперечном направлении (например, длина, близкая к двойному диаметру r проволоки W), и чем больше длина L1 в продольном направлении, тем более свободно проволока W может перемещаться в отверстии 4AW. Таким образом, соответственные оси двух проволок W не выравниваются параллельно в отверстии 4AW, и существует высокая вероятность скручивания или пересечения проволок W друг с другом после прохождения через отверстие 4AW.

[0058] В связи с этим предпочтительно, чтобы продольная длина L1 отверстия 4AW немного больше чем в два раза превышала диаметр r проволоки W, а длина L2 в поперечном направлении также немного превышала диаметр r проволоки W так, чтобы две проволоки W были расположены параллельно в направлении подачи вблизи друг друга в боковом или радиальном направлении.

[0059] Параллельная направляющая 4A обеспечена в заданном положении с ближней стороны и дальней стороны первой подающей шестерни 30L и второй подающей шестерни 30R (блок 3A подачи проволоки) относительно направления подачи для подачи проволоки W в прямом направлении. Путем обеспечения параллельной направляющей 4A с ближней стороны первой подающей шестерни 30L и второй подающей шестерни 30R две проволоки W входят в блок 3A подачи проволоки в параллельном состоянии. В связи с этим блок 3A подачи проволоки может подавать проволоку W соответствующим образом (параллельно). Кроме того, путем обеспечения параллельной направляющей 4A также с дальней стороны первой подающей шестерни 30L и второй подающей шестерни 30R проволока W может дальше передаваться с дальней стороны при сохранении параллельного состояния двух проволок W, передаваемых из блока 3A подачи проволоки.

[0060] Параллельная направляющая 4A, обеспеченная с ближней стороны первой подающей шестерни 30L и второй подающей шестерни 30R, обеспечена в положении P1 введения между первой подающей шестерней 30L и второй подающей шестерней 30R и магазином 2A так, чтобы проволоки W, подаваемые в блок 3A подачи проволоки, были расположены параллельно в заданном направлении.

[0061] Одна из параллельных направляющих 4A, обеспеченных с дальней стороны первой подающей шестерни 30L и второй подающей шестерни 30R, обеспечена в промежуточном положении P2 между первой подающей шестерней 30L и второй подающей шестерней 30R и режущим блоком 6A так, чтобы проволоки W, подаваемые в режущий блок 6A, были расположены параллельно в заданном направлении.

[0062] Кроме того, другая из параллельных направляющих 4A, обеспеченных с дальней стороны первой подающей шестерни 30L и второй подающей шестерни 30R, обеспечена в положении P3 выдачи для отрезания, в котором расположен режущий блок 6A, так, чтобы проволоки W, подаваемые в загибающий направляющий блок 5A, были расположены параллельно в заданном направлении.

[0063] Параллельная направляющая 4A, обеспеченная в положении P1 введения, имеет вышеописанную форму, в которой по меньшей мере дальняя сторона отверстия 4AW ограничивает радиальное направление проволоки W относительно направления подачи проволоки W для передачи в прямом направлении. С другой стороны, площадь отверстия со стороны, обращенной к магазину 2A (блок введения проволоки), которая представляет собой ближнюю сторону отверстия 4AW относительно направления подачи проволоки W, передаваемой в прямом направлении, больше, чем с дальней стороны. В частности, отверстие 4AW имеет трубчатый участок отверстия, который ограничивает направление проволоки W, и конический (воронкообразный, сужающийся) участок отверстия, в котором площадь отверстия постепенно увеличивается от ближнего конца трубчатого участка отверстия до входного участка отверстия 4AW в качестве участка введения проволоки. Благодаря тому, что площадь отверстия участка введения проволоки является наибольшей и постепенно уменьшается от него, проволока W может легко входить в параллельную направляющую 4A. В связи с этим работа по введению проволоки W в отверстие 4AW может легко выполняться.

[0064] Другая параллельная направляющая 4A также имеет аналогичную конфигурацию, и дальнее отверстие 4AW относительно направления подачи проволоки W, передаваемой в прямом направлении, имеет вышеописанную форму, которая ограничивает направление проволоки W в радиальном направлении. Кроме того, в отношении другой параллельной направляющей 4A, площадь отверстия с ближней стороны относительно направления подачи проволоки W, передаваемой в прямом направлении, может быть больше, чем площадь отверстия с дальней стороны.

[0065] Параллельная направляющая 4A, обеспеченная в положении P1 введения, параллельная направляющая 4A, обеспеченная в промежуточном положении P2, и параллельная направляющая 4A, обеспеченная в положении P3 выдачи для отрезания, расположены так, что продольное направление отверстия 4AW, ортогональное направлению подачи проволоки W, ориентировано в направлении вдоль осевого направления Ru1 петли, образованной проволокой W, обмотанной вокруг арматурного стержня S.

[0066] В результате, как проиллюстрировано на Фиг. 6D, две проволоки W, передаваемые первой подающей шестерней 30L и второй подающей шестерней 30R, передаются при сохранении состояния, в котором они расположены параллельно в осевом направлении Ru1 петли проволоки W, обмотанной вокруг арматурного стержня S, и, как проиллюстрировано на Фиг. 6E, пересечение и скручивание двух проволок W во время подачи предотвращается.

[0067] В настоящем примере отверстие 4AW представляет собой трубчатое отверстие, имеющее заданную глубину (заданное расстояние или глубину от входа до выхода отверстия 4AW) от входа до выхода отверстия 4AW (в направлении подачи проволоки W), но форма отверстия 4AW не ограничивается этим. Например, отверстие 4AW может представлять собой плоское отверстие, практически не имеющее глубины, которым открывается пластинчатый основной корпус 4AG направляющей. Кроме того, отверстие 4AW может представлять собой направляющую в форме канавки (например, U-образную направляющую канавку с открытым верхним участком) вместо участка отверстия, проходящего через основной корпус 4AG направляющей. Кроме того, в настоящем примере площадь отверстия входного участка отверстия 4AW в качестве участка введения проволоки больше другого участка, но необязательно. Форма отверстия 4AW не ограничивается конкретной формой при условии нахождения множества проволок, прошедших через отверстие 4AW и вышедших из параллельной направляющей 4A, в параллельном состоянии.

[0068] До настоящего момента описывался пример, в котором параллельная направляющая 4A обеспечена с ближней стороны (положение P1 введения) и в заданном положении (промежуточное положение P2 и положение P3 выдачи для отрезания) с дальней стороны первой подающей шестерни 30L и второй подающей шестерни 30R. Однако положение, в котором установлена параллельная направляющая 4A, не ограничивается этими тремя положениями. То есть параллельная направляющая 4A может быть установлена только в положении P1 введения, только в промежуточном положении P2 или только в положении P3 выдачи для отрезания, и только в положении P1 введения и промежуточном положении P2, только в положении P1 введения и положении P3 выдачи для отрезания, или только в промежуточном положении P2 и положении P3 выдачи для отрезания. Кроме того, может быть обеспечено четыре или более параллельных направляющих 4A в любом положении между положением P1 введения и загибающим направляющим блоком 5A с дальней стороны положения P3 выдачи для отрезания. Положение P1 введения также включает в себя внутреннюю часть магазина 2A. То есть параллельная направляющая 4A может быть расположена вблизи выхода, из которого вытягивается проволока W из магазина 2A.

[0069] Загибающий направляющий блок 5A представляет собой пример направляющего блока, образующего блок подачи, и образует путь подачи для обмотки двух проволок W вокруг арматурных стержней S в форме петли. Загибающий направляющий блок 5A включает в себя первый направляющий блок 50 для загибания проволоки W, передаваемой первой подающей шестерней 30L и второй подающей шестерней 30R, и второй направляющий блок 51 для направления проволоки W, подаваемой из первого направляющего блока 50, в обвязочный блок 7A.

[0070] Первый направляющий блок 50 включает в себя направляющие канавки 52, образующие путь подачи проволоки W, и направляющие штифты 53 и 53b в качестве направляющего элемента для загибания проволоки W совместно с направляющей канавкой 52. Фиг. 7 представляет собой вид, иллюстрирующий пример направляющей канавки в соответствии с настоящим вариантом выполнения. Фиг. 7 представляет собой вид в сечении, взятом вдоль линии G-G на Фиг. 2.

[0071] Направляющая канавка 52 образует направляющий блок и ограничивает направление перемещения проволоки W в радиальном направлении, ортогональном направлению подачи проволоки W, наряду с параллельной направляющей 4A. В связи с этим в этом примере направляющая канавка 52 образована отверстием удлиненной формы, в котором одно направление, ортогональное направлению подачи проволоки W, больше другого направления, ортогонального направлению подачи проволоки W и ортогонального указанному одному направлению.

[0072] Направляющая канавка 52 имеет продольную длину L1, немного больше чем в два или более раз превышающую диаметр r одной проволоки W в состоянии, в котором проволоки W расположены вдоль радиального направления, и поперечную длину L2, немного превышающую диаметр r одной проволоки W. В настоящем варианте выполнения длина L1 в продольном направлении немного больше чем в два раза превышает диаметр r проволоки W. В направляющей канавке 52 продольное направление отверстия расположено в направлении вдоль осевого направления Ru1 петлеобразной проволоки W. Следует отметить, что направляющая канавка 52 необязательно имеет функцию ограничения направления проволоки W в радиальном направлении. В таком случае, размер (длина) направляющей канавки 52 в продольном направлении и в поперечном направлении не ограничивается вышеописанным размером.

[0073] Направляющий штифт 53 обеспечен со стороны участка введения проволоки W, которая подается первой подающей шестерней 30L и второй подающей шестерней 30R, в первом направляющем блоке 50 и расположен внутри петли Ru, образованной проволокой W, в радиальном направлении относительно пути подачи проволоки W направляющей канавкой 52. Направляющий штифт 53 ограничивает путь подачи проволоки W так, чтобы проволока W, подаваемая вдоль направляющей канавки 52, не попадала внутрь петли Ru, образованной проволокой W, в радиальном направлении.

[0074] Направляющий штифт 53b обеспечен со стороны участка выдачи проволоки W, подаваемой первой подающей шестерней 30L и второй подающей шестерней 30R, в первом направляющем блоке 50 и расположен с внешней стороны в радиальном направлении петли Ru, образованной проволокой W, относительно пути подачи проволоки W направляющей канавкой 52.

[0075] В отношении проволоки W, передаваемой первой подающей шестерней 30L и второй подающей шестерней 30R, радиальное положение петли Ru, образованной проволокой W, ограничивается по меньшей мере в трех точках, включая две точки с внешней стороны в радиальном направлении петли Ru, образованной проволокой W, и по меньшей мере одну точку с внутренней стороны между двумя точками, так что проволока W загибается.

[0076] В этом примере радиально внешнее положение петли Ru, образованной проволокой W, ограничивается в двух точках: параллельной направляющей 4A в положении P3 выдачи для отрезания, обеспеченном с ближней стороны направляющего штифта 53 относительно направления подачи проволоки W, передаваемой в прямом направлении, и направляющим штифтом 53b, обеспеченным с дальней стороны направляющего штифта 53. Кроме того, радиально внутреннее положение петли Ru, образованной проволокой W, ограничивается направляющим штифтом 53.

[0077] Загибающий направляющий блок 5A включает в себя механизм 53a отведения, позволяющий отведение направляющего штифта 53 с пути перемещения проволоки W в ходе операции обмотки проволоки W вокруг арматурного стержня S. После обмотки проволоки W вокруг арматурного стержня S механизм 53a отведения смещается одновременно с работой обвязочного блока 7A и отводит направляющий штифт 53 с пути перемещения проволоки W до момента затягивания проволоки W вокруг арматурного стержня S.

[0078] Второй направляющий блок 51 включает в себя неподвижный направляющий блок 54 в качестве третьего направляющего блока для ограничения радиального положения петли Ru (перемещение проволоки W в радиальном направлении петли Ru), образованной проволокой W, обмотанной вокруг арматурного стержня S, и подвижный направляющий блок 55, служащий в качестве четвертого направляющего блока для ограничения положения вдоль осевого направления Ru1 петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S (перемещение проволоки W в осевом направлении Ru1 петли Ru).

[0079] Фиг. 8, 9A, 9B, 10A и 10B представляют собой виды, иллюстрирующие пример второго направляющего блока, Фиг. 8 представляет собой вид в плане второго направляющего блока 51, если смотреть сверху, Фиг. 9A и 9B представляют собой виды сбоку второго направляющего блока 51, если смотреть с одной стороны, и Фиг. 10A и 10B представляют собой виды сбоку второго направляющего блока 51, если смотреть с другой стороны.

[0080] Неподвижный направляющий блок 54 обеспечен стеночной поверхностью 54a в качестве поверхности, проходящей вдоль направления подачи проволоки W с внешней стороны в радиальном направлении петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S. При обмотке проволоки W вокруг арматурного стержня S стеночная поверхность 54a неподвижного направляющего блока 54 ограничивает радиальное положение петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S. Неподвижный направляющий блок 54 прикреплен к основному корпусу 10A машины 1A для обвязки арматурных стержней, и его положение относительно первого направляющего блока 50 зафиксировано. Неподвижный направляющий блок 54 может быть образован за одно целое c основным корпусом 10A. В дополнение в конфигурации, в которой неподвижный направляющий блок 54, являющийся отдельным компонентом, прикреплен к основному корпусу 10A, неподвижный направляющий блок 54 не идеально зафиксирован на основном корпусе 10A, но в ходе операции образования петли Ru может перемещаться в такой степени, что перемещение проволоки W может быть ограничено.

[0081] Подвижный направляющий блок 55 обеспечен с дальней концевой стороны второго направляющего блока 51 и включает в себя стеночную поверхность 55a, которая обеспечена с обеих сторон вдоль осевого направления Ru1 петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S, и выступает внутрь в радиальном направлении петли Ru от стеночной поверхности 54a. При обмотке проволоки W вокруг арматурного стержня S подвижный направляющий блок 55 ограничивает положение вдоль осевого направления Ru1 петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S, с использованием стеночной поверхности 55a. Стеночная поверхность 55a подвижного направляющего блока 55 имеет сужающуюся форму, в которой расстояние между стеночными поверхностями 55a является широким с концевой стороны, с которой входит проволока W, передаваемая из первого направляющего блока 50, и сужается к неподвижному направляющему блоку 54b. В результате положение проволоки W, передаваемой из первого направляющего блока 50, в осевом направлении Ru1 петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S, ограничивается стеночной поверхностью 55a подвижного направляющего блока 55 и направляется в неподвижный направляющий блок 54 подвижным направляющим блоком 55.

[0082] Подвижный направляющий блок 55 установлен на неподвижном направляющем блоке 54 с помощью вала 55b со стороны, противоположной концевой стороне, с которой входит проволока W, передаваемая из первого направляющего блока 50. В подвижном направляющем блоке 55 его дальняя концевая сторона (с которой входит проволока W, подаваемая из первого направляющего блока 50) открывается и закрывается в направлении контакта с первым направляющим блоком 50 и отделения от него в ходе операции вращения петли Ru, образованной проволокой W, обмотанной вокруг арматурного стержня S, вдоль осевого направления Ru1 с валом 55b в качестве центра вращения.

[0083] В машине для обвязки арматурных стержней при обвязке арматурного стержня S между парой направляющих элементов, обеспеченных для обмотки проволоки W вокруг арматурного стержня S, в этом примере между первым направляющим блоком 50 и вторым направляющим блоком 51, вставляется (устанавливается) арматурный стержень, и затем выполняется операция обвязки. После завершения операции обвязки для выполнения следующей операции обвязки первый направляющий блок 50 и второй направляющий блок 51 отводят от непосредственной близости арматурного стержня S после окончания обвязки. В случае отведения первого направляющего блока 50 и второго направляющего блока 51 от арматурного стержня S при перемещении машины 1A для обвязки арматурных стержней в направлении стрелки Z3 (см. Фиг. 1), которое представляет собой одно направление отделения от арматурного стержня S, арматурный стержень S может быть извлечен из первого направляющего блока 50 и второго направляющего блока 51 без каких-либо проблем. Однако, например, при размещении арматурных стержней S с заданным интервалом вдоль стрелки Y2 и последовательной обвязке этих арматурных стержней S, перемещение машины 1A для обвязки арматурных стержней в направлении стрелки Z3 после каждой операции обвязки является затруднительным, и если она может перемещаться в направлении стрелки Z2, обвязка может выполняться быстрее. Однако в традиционной машине для обвязки арматурных стержней, раскрытой, например, в Патенте Японии № 4747456, поскольку направляющий элемент, соответствующий второму направляющему блоку 51 в настоящем примере, зафиксирован на корпусе обвязочной машины, при попытке перемещения машины для обвязки арматурных стержней в направлении стрелки Z2 направляющий элемент зацепляется за арматурный стержень S. В связи с этим в машине 1A для обвязки арматурных стержней второй направляющий блок 51 (подвижный направляющий блок 55) выполнен с возможностью перемещения, как описано выше, и машина 1A для обвязки арматурных стержней перемещается в направлении стрелки Z2, так что арматурный стержень S может быть извлечен более простым способом из пространства между первым направляющим блоком 50 и вторым направляющим блоком 51.

[0084] В связи с этим подвижный направляющий блок 55 поворачивается вокруг вала 55b в качестве центра вращения и, таким образом, открывается и закрывается между направляющим положением, в котором проволока W, передаваемая из первого направляющего блока 50, может направляться во второй направляющий блок 51, и положением отведения, в котором машина 1A для обвязки арматурных стержней перемещается в направлении стрелки Z2 и, следовательно, отводится в ходе операции отведения машины 1A для обвязки арматурных стержней от арматурного стержня S.

[0085] Подвижный направляющий блок 55 смещается в направлении уменьшения расстояния между концевой стороной первого направляющего блока 50 и концевой стороной второго направляющего блока 51 прижимным блоком (смещающим блоком), например, торсионной винтовой пружиной 57, и удерживается в направляющем положении, проиллюстрированном на Фиг. 9A и 10A, усилием торсионной винтовой пружины 57. В дополнение в ходе операции отведения машины 1A для обвязки арматурных стержней от арматурного стержня S подвижный направляющий блок 55 подталкивается к арматурному стержню S, и, таким образом, подвижный направляющий блок 55 открывается из направляющего положения в положение отведения, проиллюстрированное на Фиг. 9B и 10B. Направляющее положение представляет собой положение, в котором стеночная поверхность 55a подвижного направляющего блока 55 находится в положении прохождения проволоки W, образующей петлю Ru. Положение отведения представляет собой положение, в котором арматурный стержень S давит на подвижный направляющий блок 55 вследствие перемещения машины 1A для обвязки арматурных стержней, и арматурный стержень S может быть извлечен из пространства между первым направляющим блоком 50 и вторым направляющим блоком 51. Здесь направление перемещения машины 1A для обвязки арматурных стержней не является постоянным, и даже если подвижный направляющий блок 55 немного перемещается из направляющего положения, арматурный стержень S может быть извлечен из пространства между первым направляющим блоком 50 и вторым направляющим блоком 51, и, следовательно, положение, немного смещенное от направляющего положения, также входит в положение отведения.

[0086] Машина 1A для обвязки арматурных стержней включает в себя датчик 56 открытия/закрытия направляющей, который обнаруживает открытие и закрытие подвижного направляющего блока 55. Датчик 56 открытия/закрытия направляющей обнаруживает закрытое состоянии и открытое состояние подвижного направляющего блока 55 и выводит заданный сигнал обнаружения.

[0087] Режущий блок 6A включает в себя неподвижный лезвийный блок 60, вращающийся лезвийный блок 61 для отрезания проволоки W при взаимодействии с неподвижным лезвийным блоком 60, и передаточный механизм 62, который передает работу обвязочного блока 7A, в этом примере работу подвижного элемента 83 (описанного позже), перемещающегося в линейном направлении, на вращающийся лезвийный блок 61 и вращает вращающийся лезвийный блок 61. Неподвижный лезвийный блок 60 образован путем обеспечения кромочного участка, выполненного с возможностью отрезания проволоки W, в отверстии, через которое проходит проволока W. В настоящем примере неподвижный лезвийный блок 60 включает в себя параллельную направляющую 4A, расположенную в положении P3 выдачи для отрезания.

[0088] Вращающийся лезвийный блок 61 отрезает проволоку W, проходящую через параллельную направляющую 4A неподвижного лезвийного блока 60 в ходе операции вращения с валом 61a в качестве центра вращения. Передаточный механизм 62 смещается одновременно с работой обвязочного блока 7A, и после обматывания проволоки W вокруг арматурного стержня S вращающийся лезвийный блок 61 вращается в соответствии с моментом скручивания проволоки W для отрезания проволоки W.

[0089] Обвязочный блок 7A представляет собой пример обвязочного блока и включает в себя зажимной блок 70, который зажимает проволоку W, и гибочный блок 71, выполненный с возможностью сгибания стороны с одного конца WS и стороны с другого конца WE проволоки W, зажатой зажимным блоком 70, в направлении арматурного стержня S.

[0090] Зажимной блок 70 представляет собой пример зажимного блока и включает в себя неподвижный зажимной элемент 70C, первый подвижный зажимной элемент 70L и второй подвижный зажимной элемент 70R, как проиллюстрировано на Фиг. 2. Первый подвижный зажимной элемент 70L и второй подвижный зажимной элемент 70R расположены в поперечном направлении относительно неподвижного зажимного элемента 70C. В частности, первый подвижный зажимной элемент 70L расположен с одной стороны вдоль осевого направления обматываемой вокруг проволоки W относительно неподвижного зажимного элемента 70C, а второй подвижный зажимной элемент 70R расположен с другой стороны.

[0091] Первый подвижный зажимной элемент 70L смещается в направлении контакта с неподвижным зажимным элементом 70C и отделения от него. В дополнение второй подвижный зажимной элемент 70R смещается в направлении контакта с неподвижным зажимным элементом 70C и отделения от него.

[0092] При перемещении первого подвижного зажимного элемента 70L в направлении от неподвижного зажимного элемента 70C в зажимном блоке 70 между первым подвижным зажимным элементом 70L и неподвижным зажимным элементом 70C образуется путь подачи, по которому проходит проволока W. С другой стороны, при перемещении первого подвижного зажимного элемента 70L к неподвижному зажимному элементу 70C проволока W зажимается между первым подвижным зажимным элементом 70L и неподвижным зажимным элементом 70C.

[0093] При перемещении второго подвижного зажимного элемента 70R в направлении от неподвижного зажимного элемента 70C в зажимном блоке 70 между вторым подвижным зажимным элементом 70R и неподвижным зажимным элементом 70C образуется путь подачи, по которому проходит проволока W. С другой стороны, при перемещении второго подвижного зажимного элемента 70R к неподвижному зажимному элементу 70C проволока W зажимается между вторым подвижным зажимным элементом 70R и неподвижным зажимным элементом 70C.

[0094] Проволока W, передаваемая первой подающей шестерней 30L и второй подающей шестерней 30R и проходящая через параллельную направляющую 4A в положении P3 выдачи для отрезания, проходит между неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R и направляется в загибающий направляющий блок 5A. Проволока W, обмотанная загибающим направляющим блоком 5A, проходит между неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L.

[0095] В связи с этим первый зажимной блок для зажатия стороны с одного конца WS проволоки W образован неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L. Кроме того, неподвижный зажимной элемент 70C и второй подвижный зажимной элемент 70R образуют второй зажимной блок для зажатия стороны с другого конца WE проволоки W, отрезанной режущим блоком 6A.

[0096] Фиг. 11A и 11B представляют собой виды, иллюстрирующие основные части зажимного блока в соответствии с настоящим вариантом выполнения. Неподвижный зажимной элемент 70C включает в себя участок 72 предварительной гибки. Участок 72 предварительной гибки выполнен так, что выступ, выступающий в направлении первого подвижного зажимного элемента 70L, обеспечен на дальнем конце вдоль направления подачи проволоки W, подаваемой в прямом направлении, на поверхности неподвижного зажимного элемента 70C, обращенной к первому подвижному зажимному элементу 70L.

[0097] Для зажатия проволоки W между неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L и предотвращения выпадения зажатой проволоки W зажимной блок 70 имеет выступающий участок 72b и углубленный участок 73 на неподвижном зажимном элементе 70C. Выступающий участок 72b обеспечен на ближнем конце вдоль направления подачи проволоки W, подаваемой в прямом направлении, на поверхности неподвижного зажимного элемента 70C, обращенной к первому подвижному зажимному элементу 70L, и выступает к первому подвижному зажимному элементу 70L. Углубленный участок 73 обеспечен между участком 72 предварительной гибки и выступающим участком 72b и имеет форму углубления в направлении, противоположном первому подвижному зажимному элементу 70L.

[0098] Первый подвижный зажимной элемент 70L имеет углубленный участок 70La, в который входит участок 72 предварительной гибки неподвижного зажимного элемента 70C, и выступающий участок 70Lb, который входит в углубленный участок 73 неподвижного зажимного элемента 70C.

[0099] В результате, как проиллюстрировано на Фиг. 11B, в ходе операции зажатия стороны с одного конца WS проволоки W между неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L проволока W прижимается участком 72 предварительной гибки к стороне первого подвижного зажимного элемента 70L, и один конец WS проволоки W сгибается в направлении от проволоки W, зажатой неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R.

[0100] Зажатие проволоки W неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R включает в себя состояние, в котором проволока W может перемещаться между неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R с некоторой степенью свободы. Это происходит потому, что в ходе операции обмотки проволоки W вокруг арматурного стержня S необходимо перемещение проволоки W между неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R.

[0101] Гибочный участок 71, представляющий собой пример гибочного блока, обеспечен вокруг зажимного блока 70 так, чтобы покрывать часть зажимного блока 70, и обеспечен так, чтобы иметь возможность перемещения вдоль осевого направления зажимного блока 70. В частности, гибочный участок 71 приближается к стороне с одного конца WS проволоки W, зажатой неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L, и к стороне с другого конца WE проволоки W, зажатой неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R, и выполнен с возможностью перемещения в прямом и обратном направлении, в котором сгибаются сторона с одного конца WS и сторона с другого конца WE проволоки W в направлении от согнутой проволоки W.

[0102] Гибочный участок 71 перемещается в прямом направлении (см. Фиг. 1), обозначенном стрелкой F, так, что сторона с одного конца WS проволоки W, зажатая неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L, сгибается в сторону арматурного стержня S с положением зажатия в качестве точки опоры. Дополнительно гибочный участок 71 перемещается в прямом направлении, обозначенном стрелкой F, в результате чего сторона с другого конца WE проволоки W между неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R сгибается в сторону арматурного стержня S с положением зажатия в качестве точки опоры.

[0103] Проволока W сгибается вследствие перемещения гибочного участка 71 так, что проволока W, проходящая между вторым подвижным зажимным элементом 70R и неподвижным зажимным элементом 70C, прижимается гибочным участком 71, и выпадение проволоки W между неподвижным зажимным элементом 70C и вторым подвижным зажимным элементом 70R предотвращается.

[0104] Обвязочный блок 7A включает в себя блок 74 ограничения длины, который ограничивает положение одного конца WS проволоки W. Блок 74 ограничения длины образован путем обеспечения элемента, в который упирается один конец WS проволоки W на пути подачи проволоки W, прошедшей между неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L. Для обеспечения заданного расстояния от положения зажатия проволоки W неподвижным зажимным элементом 70C и первым подвижным зажимным элементом 70L в этом примере блок 74 ограничения длины обеспечен в первом направляющем блоке 50 загибающего направляющего блока 5A.

[0105] Машина 1A для обвязки арматурных стержней включает в себя приводной механизм 8A обвязочного блока, который приводит в движение обвязочный блок 7A. Приводной механизм 8A обвязочного блока включает в себя двигатель 80, вращающийся вал 82, приводимый в движение двигателем 80 посредством редуктора 81 скорости, который выполняет понижение и повышение крутящего момента, подвижный элемент 83, который смещается в ходе операции вращения вращающегося вала 82, и элемент 84 ограничения вращения, который ограничивает вращение подвижного элемента 83, связанное с операцией вращения вращающегося вала 82.

[0106] В отношении вращающегося вала 82 и подвижного элемента 83, с помощью винтового участка, обеспеченного на вращающемся валу 82, и участка гайки, обеспеченного в подвижном элементе 83, операция вращения вращающегося вала 82 преобразуется в перемещение подвижного элемента 83 вдоль вращающегося вала 82 в прямом и обратном направлении.

[0107] Подвижный элемент 83 фиксируется на элементе 84 ограничения вращения в рабочей области, в которой проволока W зажата зажимным блоком 70, и затем проволока W сгибается гибочным участком 71, так что подвижный элемент 83 перемещается в прямом и обратном направлении в состоянии, в котором операция вращения ограничена элементом 84 ограничения вращения. Кроме того, подвижный элемент 83 вращается в ходе операции вращения вращающегося вала 82, выходя из фиксации элемента 84 ограничения вращения.

[0108] В этом примере подвижный элемент 83 соединен с первым подвижным зажимным элементом 70L и вторым подвижным зажимным элементом 70R через кулачок (не проиллюстрировано). Приводной механизм 8A обвязочного блока выполнен так, что перемещение подвижного элемента 83 в прямом и обратном направлении преобразуется в операцию смещения первого подвижного зажимного элемента 70L в направлении контакта с неподвижным зажимным элементом 70C и отделения от него и операцию смещения второго подвижного зажимного элемента 70R в направлении контакта с неподвижным зажимным элементом 70C и отделения от него.

[0109] Кроме того, в приводном механизме 8A обвязочного блока операция вращения подвижного элемента 83 преобразуется в операцию вращения неподвижного зажимного элемента 70C, первого подвижного зажимного элемента 70L и второго подвижного зажимного элемента 70R.

[0110] Кроме того, в приводном механизме 8A обвязочного блока гибочный участок 71 обеспечен за одно целое с подвижным элементом 83, так что гибочный участок 71 перемещается в прямом и обратном направлении путем перемещения подвижного элемента 83 в прямом и обратном направлении.

[0111] Механизм 53a отведения направляющего штифта 53 образован рычажным механизмом, который преобразует перемещение подвижного элемента 83 в прямом и обратном направлении в смещение направляющего штифта 53. Передаточный механизм 62 вращающегося лезвийного участка 61 образован рычажным механизмом, который преобразует перемещение подвижного элемента 83 в прямом и обратном направлении в операцию вращения вращающегося лезвийного участка 61.