Устройство и способ автоматического скручивания металлических проволок, в частности для соединения соседних, предпочтительно перекрещивающихся структурных элементов - RU2600779C1

Код документа: RU2600779C1

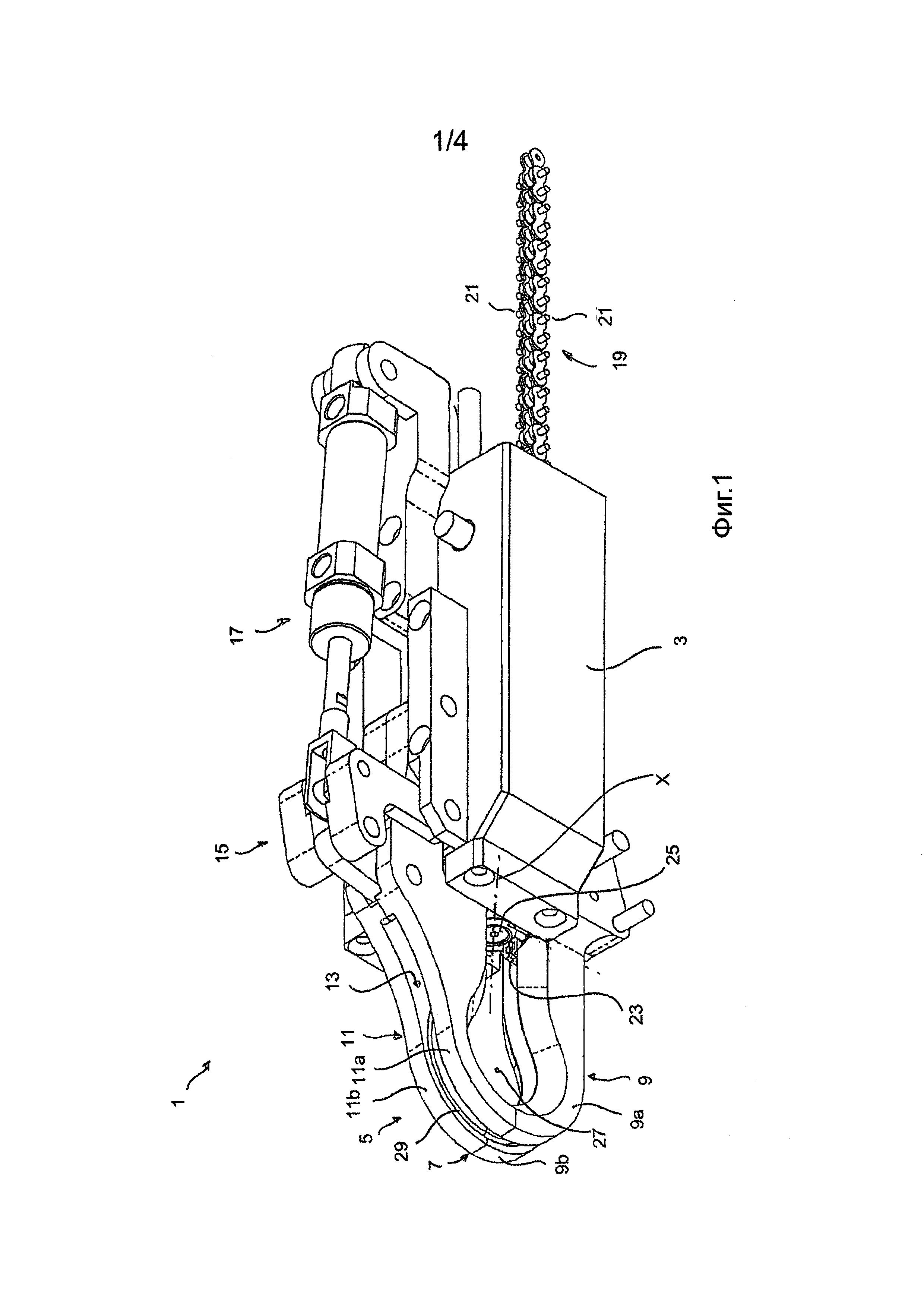

Чертежи

Описание

Изобретение относится к устройству для автоматического скручивания металлических проволок, в частности для соединения соседних, предпочтительно перекрещивающихся структурных элементов. Под «структурным элементом» в рамках изобретения следует понимать продолговатое тело круглого или многоугольного, например четырехугольного, сечения. Примерами таких структурных элементов являются трубы, стержни или балки, используемые во всех отраслях промышленности. Также под термин «структурный элемент» подпадают пучки тросов, так называемые пряди, или проволочные пряди для натяжения, которые используются, в том числе, для изготовления арматурных каркасов для предварительно-напряженных строительных элементов.

Типичной областью применения устройств описанного выше рода является изготовление таких арматурных каркасов, например, предварительно-напряженных строительных элементов. Арматурные каркасы содержат решетчатую структуру из (стальных) прядей. Решетчатая структура достигается за счет того, что пряди в первом направлении и пряди во втором направлении располагаются крест-накрест. В зоне, где они перекрещиваются, в так называемой зоне скручивания, положение прядей по отношению друг к другу фиксируется металлической проволокой. Она кладется вокруг зоны скручивания прядей, в результате чего образуется петля. Затем оба конца проволоки многократно скручиваются, пока ее петля не станет достаточно тесной, чтобы зафиксировать по отношению друг к другу обе перекрещивающиеся пряди или, в целом, перекрещивающиеся структурные элементы.

В качестве альтернативы перекрещивающемуся расположению нескольких структурных элементов нередко соседние структурные элементы скрепляются между собой посредством скручивания проволок вокруг них. За исключением иной ориентации структурных элементов, процесс протекает, в основном, как описано выше.

Поскольку, например, арматурные каркасы состоят из множества прядей, и вследствие этого имеется также большое число зон скручивания, для изготовления одного арматурного каркаса приходится скручивать очень много проволок. До сих пор это осуществляется исключительно вручную. Поскольку используемые для скручивания проволоки также должны иметь определенную стабильность, эта деятельность очень утомительна и к тому же отнимает много времени. Из-за ручного характера скручивания возникают также неравномерно скрученные проволоки. Правда, вследствие множества скруток это не имеет большого значения с точки зрения обеспечения качества, однако была бы желательной более высокая точность повторения при скручивании проволок.

В основе изобретения лежит задача создания устройства и способа, которые позволили бы устранить описанные выше недостатки.

В части устройства описанного выше рода эта задача решается посредством признаков п. 1 формулы. Устройство содержит механизм подачи в него проволоки, в частности бесконечной проволоки, направляющую дугу, которая имеет избирательно открываемое и закрываемое отверстие и направляет подаваемую проволоку в закрытом положении в своем продольном направлении от своей первой стороны к своей противоположной по отношению к отверстию второй стороне, тянущую каретку, которая захватывает подаваемую проволоку на первой стороне направляющей дуги и тянет ее ко второй стороне направляющей дуги, и скручивающий блок, который захватывает подаваемую проволоку на обеих сторонах направляющей дуги и скручивает ее за счет вращательного движения.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы и в нижеследующем описании.

В изобретении использован, в частности, тот факт, что автоматизация скручивания решающим образом способствует работе без усталости, поскольку, в частности, скручивание является трудоемким делом.

Кроме того, изобретение идет еще дальше за счет того, что устройство позволяет также автоматически обводить проволоку вокруг зоны скручивания двух или более соседних, предпочтительно перекрещивающихся структурных элементов, благодаря чему достигается существенное ускорение всего рабочего процесса. Комбинация автоматического обвода проволоки и автоматического скручивания основана на следующей основной идее. Проволока движется вдоль направляющей дуги, чтобы обеспечить высокую точность повторения в отношении образования проволокой петли. Чтобы можно было расположить направляющую дугу, выполненную на устройстве, с ее окружением зоны скручивания, в направляющей дуге предусмотрено отверстие. В случае труднодоступных зон скручивания, имеющихся, например, в арматурных каркасах для предварительно-напряженных бетонных строительных элементов это обеспечивает простое приближение устройства к зоне скручивания, окружение зоны скручивания открытой направляющей дугой и окружение зоны скручивания за счет закрывания отверстия. Принцип действия аналогичен, например, клещам. Кроме того, изобретение отличается тем, что проволока тянется вдоль направляющей дуги тянущей кареткой. Предложенное выполнение тянущего ведения проволоки вдоль направляющей дуги применимо к тем проволокам, которые обеспечивают лучшее скручивание, чем проволоки из твердого материала. Предложенное устройство позволяет, тем самым, открывая и закрывая направляющую дугу, положить ее вокруг зоны скручивания двух структурных элементов, а подвижная тянущая каретка позволяет затем обвести подаваемую с одной стороны направляющей дуги проволоку при закрытой направляющей дуге вокруг зоны скручивания вдоль направляющей дуги. Наконец, скручивающий блок может затем захватить обведенную вокруг зоны скручивания тянущей кареткой проволоку с обеих сторон зоны скручивания или направляющей дуги и осуществить скручивание, например посредством вращательного привода.

Предпочтительно направляющая дуга выполнена в виде клещей, а избирательно открываемое и закрываемое отверстие расположено на устройстве проксимально. Под термином «проксимально» следует понимать при этом - по отношению к ориентации управления устройством - обращенный к соединяемым структурным элементам конец устройства.

Согласно одному предпочтительному варианту осуществления изобретения, скручивающий блок имеет первое и второе проходные отверстия для проволоки, причем подающий механизм пропускает подаваемую проволоку через первое проходное отверстие. Таким образом, уже при подаче проволоки к направляющей дуге можно подготовить последующий захват проволоки скручивающим блоком. За счет пропускания через проходное отверстие проволока уже может захватываться скручивающим блоком.

Далее тянущая каретка пропускает подтянутую ко второй стороне направляющей дуги проволоку через второе проходное отверстие таким образом, что она образует петлю от первого проходного отверстия ко второму. Предпочтительным в этом варианте является, в частности, подготовка захвата проволоки скручивающим блоком на второй стороне направляющей дуги за одну операцию посредством тянущей каретки при обводе проволоки вдоль направляющей дуги. Как только будет образована петля, проволока вводится во второе проходное отверстие скручивающего блока и пропускается через него.

В одном предпочтительном варианте устройство содержит зажимной механизм, который расположен предпочтительно на первой или второй стороне направляющей дуги и зажимает пропущенную через первое или второе проходное отверстие проволоку. В частности, зажимной механизм фиксирует проволоку после образования петли за пределами зоны скручивания обоих структурных элементов, чтобы можно было дополнительно подготовить скручивание скручивающим блоком.

Устройство содержит далее приводное средство для подачи проволоки, причем приводное средство подает пропущенную через второе проходное отверстие и зажатую зажимным механизмом проволоку, чтобы укоротить образовавшуюся петлю до заданного размера. При скручивании захваченной проволоки скручивающим блоком с каждым оборотом уменьшается расстояние между полученным в результате скручивания сужением и скручиваемыми структурными элементами. Чтобы достичь достаточной фиксации структурных элементов, требуется определенное минимальное число скруток. Чтобы, с другой стороны, достичь минимального расхода проволоки, число скруток не должно превышать максимальную величину. Поэтому предпочтительно ограничить и определить расстояние между за счет укорачивания проволочной петли перед скручиванием. Особенно предпочтительным оказалось установление такой длины петли, которая оставляет между скручивающим блоком и соединяемыми структурными элементами расстояние в свету, соответствующее расстоянию между центрами первого и второго проходных отверстий.

В качестве исходной точки для скручивающего блока при определении расстояния принимается плоскость, в которой лежат точки, в которых проволока на первой и второй сторонах направляющей дуги захвачена скручивающим блоком. Эта плоскость предпочтительно перпендикулярна оси вращения скручивающего блока.

Однако предпочтительно, чтобы приводное средство относилось к механизму подачи проволоки, причем приводное средство подает проволоку на выбор в направлении подачи или против него. Направление подачи делается зависимым, в первую очередь, от того, на какой из обеих сторон направляющей дуги расположен и зажимает проволоку зажимной механизм.

Согласно другому предпочтительному варианту, приводное средство содержит приводной орган, приводимый в действие электродвигателем и связанный с тянущей кареткой таким образом, что последняя перемещается на выбор от первой стороны направляющей дуги к ее второй стороне и от второй стороны направляющей дуги к ее первой стороне.

Согласно другому предпочтительному варианту, скручивающий блок содержит два коаксиально расположенных зубчатых колеса, через которые полностью проходят первое и второе проходные отверстия, причем оба зубчатых колеса приводятся в разно- и равнонаправленное вращение. Предпочтительно оба коаксиально расположенных зубчатых колеса расположены непосредственно по соседству друг с другом. Приведение обоих зубчатых колес в разнонаправленное вращение вызывает предпочтительно зажатие пропущенной через оба проходных отверстия проволоки. Это обеспечивает ее захват скручивающим блоком. Привод реализован предпочтительно соответственно серводвигателем.

Как только за счет приведения зубчатых колес в разнонаправленное вращение будет достигнуто достаточное зажатие проволоки, оба зубчатых колеса приводятся предпочтительно в равнонаправленное вращение, а именно таким образом, что зажатие сохраняется, в то время как зубчатые колеса вращаются равнонаправленно, чтобы обеспечить скручивание посредством вращения обоих проходных отверстий вокруг общей оси вращения.

Далее устройство содержит предпочтительно режущее тело, которое расположено внутри него и разделяет проволоку на первой и/или второй стороне направляющей дуги. Это дополнительно обеспечивает разделение проволоки перед скручиванием без необходимости носить с собой отдельные режущие инструменты. Таким образом, устройство позволяет за единственную непрерывную операцию подавать проволоку, накладывать ее вокруг соединяемых структурных элементов, разделять предусмотренный для скручивания кусок проволоки от куска проволоки со стороны подачи и, наконец, скручивать проволоку.

Режущее тело выполнено предпочтительно в виде острокромочного лезвия внутри устройства, которое расположено по соседству с пропускаемой через устройство проволоки. Предпочтительно один или оба зубчатых колеса скручивающего блока имеют лезвие (лезвия), которое (которые) расположено (расположены) на зубчатом колесе или колесах таким образом, что разделение происходит при начинающемся скручивающем движении.

Изобретение относится также к способу автоматического скручивания металлической проволоки для соединения двух или более соседних, предпочтительно перекрещивающихся структурных элементов. Эта задача решается посредством способа описанного выше рода, включающего в себя следующие этапы:

- подготовку двух или более соседних, предпочтительно перекрещивающихся структурных элементов,

- подачу проволоки в устройство в одном из описанных выше предпочтительных вариантов,

- пропускание зоны перекрещивания структурных элементов через открытое отверстие направляющей дуги,

- закрывание отверстия направляющей дуги, в результате чего зона скручивания структурных элементов окружена направляющей дугой,

- захват подаваемой проволоки посредством тянущей каретки,

- протягивание подаваемой проволоки посредством тянущей каретки при закрытой направляющей дуге вдоль нее с ее первой стороны к противоположной по отношению к отверстию второй стороне,

- захват подаваемой проволоки на обеих сторонах направляющей дуги посредством скручивающего блока и

- скручивание захваченной проволоки за счет вращательного движения скручивающего блока.

В отношении лежащих в основе знаний и преимуществ изобретения следует указать на сказанное выше со ссылкой на предложенное устройство.

Способ усовершенствован предпочтительно за счет того, что захват подаваемой проволоки посредством скручивающего блока включает в себя один или два этапа:

- пропускание подаваемой проволоки через первое проходное отверстие, предпочтительно посредством подающего механизма устройства,

- пропускание протянутой ко второй стороне направляющей дуги проволоки таким образом, что проволока образует петлю вокруг структурных элементов от первого проходного отверстия ко второму.

Далее способ включает в себя предпочтительно этап зажатия пропущенной через первое проходное отверстие проволоки или пропущенной через второе проходное отверстие проволоки посредством зажимного механизма устройства.

Согласно предпочтительному варианту способа, он включает в себя далее этап подачи пропущенной через второе проходное отверстие, зажатой зажимным механизмом проволоки таким образом, что образовавшаяся петля укорачивается до заданного размера.

Далее в предложенном способе этап захвата подаваемой проволоки на обеих сторонах направляющей дуги посредством скручивающего блока включает в себя:

- приведение в разнонаправленное вращение двух коаксиально расположенных зубчатых колес, через которые полностью проходят первое и второе проходные отверстия, таким образом, что пропущенная проволока зажимается, и

- приведение в равнонаправленное вращение обоих зубчатых колес с зажатой проволокой.

Кроме того, способ включает в себя этап разделения скрученной проволоки на первой и/или второй стороне направляющей дуги посредством режущего тела внутри устройства.

Изобретение относится также к применению устройства в одно из описанных выше предпочтительных вариантов для автоматического скручивания металлических проволок, в частности для соединения соседних, предпочтительно перекрещивающихся структурных элементов, для изготовления арматурного каркаса для башни ветроэнергетической установки. Устройство, в частности, содержит механизм подачи в него проволоки, в частности бесконечной проволоки, направляющую дугу, которая имеет избирательно открываемое и закрываемое отверстие и направляет подаваемую проволоку в закрытом положении в своем продольном направлении к своей противоположной по отношению к отверстию второй стороне, тянущую каретку, которая захватывает подаваемую проволоку на первой стороне направляющей дуги и тянет ее ко второй стороне направляющей дуги, и скручивающий блок, который захватывает подаваемую проволоку на обеих сторонах направляющей дуги и скручивает ее посредством вращательного движения. Арматурный каркас содержит в качестве первых и вторых структурных элементов множество первых и вторых проволочных прядей для натяжения, расположенных крест-накрест. В качестве опции проволочные пряди для натяжения могут быть переплетены между собой, что улучшает их позиционирование перед скручиванием проволоки и повышает стабильность каркаса.

Преимущества предпочтительных вариантов устройства относятся также к предпочтительным вариантам способа и к применению.

Изобретение более подробно описано ниже со ссылкой на прилагаемые чертежи и с помощью примера его осуществления. На чертежах изображают:

- фиг. 1: пространственный вид устройства для скручивания металлических проволок;

- фиг. 2: вид сбоку устройства из фиг. 1 в другом рабочем состоянии;

- фиг. 3: вид сбоку устройства из фиг. 1 в частичном разрезе;

- фиг. 4: частично прозрачный пространственный вид фрагмента устройства из фиг. 1.

На фиг. 1 изображено устройство 1 для автоматического скручивания металлических проволок. Устройство 1 содержит основание 3. На нем на проксимальном конце основания 1 расположена направляющая дуга 5 для проволоки. Направляющая дуга 5 имеет, в основном, посередине между своими первой 9 и второй 11 сторонами закрываемое и открываемое отверстие 7.

В данном примере сторона 9 направляющей дуги 5 расположена неподвижно относительно основания 3, а ее сторона 11 отклоняется посредством рычажного механизма 15 таким образом, что отверстие 7 движется из закрытого на фиг. 1 положения в открытое положение (фиг.2). Рычажный механизм 15 приводится в действие пневмоцилиндром 17.

Направляющая дуга 5 выполнена, в основном, в виде клещей и имеет внутри обеих сторон 9, 11 зону 27 для размещения соседних, предпочтительно перекрещивающихся структурных элементов.

Направляющая дуга 5 имеет проходящую, в основном, вдоль нее прорезь 13. Она делит сторону 9 на две частичные дуги 9а, 9b. Аналогичным образом прорезь 13 делит сторону 11 на две частичные дуги 11a, 11b.

Прорезь 13 предназначена для размещения тянущей каретки 23, которая движется вдоль направляющей дуги 5 и направляется расположенным внутри направляющей дуги 5 направляющим пазом 29.

На противоположном направляющей дуге 5 конце зоны 27 расположен скручивающий блок 25. Он предназначен для приема и захвата направляемой вдоль направляющей дуги 5 проволоки и для ее скручивания за счет вращения вокруг оси Х.

На противоположном направляющей дуге 5, дистальном конце основания 3 расположена приводная цепь 19, которая частично выходит из корпуса или основания 3 устройства 1. Приводная цепь 19 содержит множество направляющих штифтов 21, которые служат для ее стабилизации и ведения при напряжении сдвига.

В отношении других фигур схожие или идентичные элементы обозначены теми же ссылочными позициями. Поэтому в отношении описания этих элементов с помощью каждой фигуры также дается ссылка на остальные фигуры. В показанном на фиг. 2 состоянии направляющая дуга 5 за счет поворота вбок ее стороны 11 приведена в положение, в котором отверстие 7 направляющей дуги 5 открыто. Отверстие обеспечивает окружение двух или более соседних, предпочтительно перекрещивающихся структурных элементов, например двух или более проволочных прядей для натяжения, для их скручивания.

В показанном на фиг. 2 рабочем состоянии тянущая каретка 23 немного переместилась вдоль стороны 9 направляющей дуги 5 в направлении ее стороны 11.

На фиг. 3 изображен вид устройства 1 изнутри. Скручиваемая проволока подается к направляющей дуге 5 по нескольким подающим каналам 31а, 31b приводным средством 49. Оно содержит поршень 50, который отклоняет первый 52 и второй 53 связующие органы таким образом, что зажимной орган 51, через который также пропущена проволока, зажимает ее на приводном средстве 49. За счет этого возможна подача проволоки в направлении подачи и против направления подачи.

Тянущая каретка 23 связана с приводной цепью 19. Движение приводной цепи 19 в обоих направлениях обеспечивается приводной шестерней 33, которая расположена с возможностью приведения во вращение на основании 3 устройства 1. За счет соответствующего привода приводной цепи 19 тянущая каретка 23 направляется пазом 29 и движется из показанного на фиг. 3 положения вдоль направляющей дуги 5 на ее противоположную сторону 11. Это происходит предпочтительно тогда, когда тянущая каретка 23 захватила и зажала подаваемую проволоку в зажимном механизме 41.

Скручивающий блок 25 (фиг.3, 4) содержит два расположенных коаксиально друг другу и непосредственно рядом друг с другом зубчатых колеса 37, 39, через которые полностью проходят первое 43 и второе 45 проходные отверстия. Оба отверстия 43, 45 расположены предпочтительно диаметрально противоположно по отношению к оси вращения обоих зубчатых колес 37, 39 и служат для приема проволоки. В процессе подачи проволоки она пропускается приводным средством 49 через проходное отверстие 43 на стороне 9 направляющей дуги 5 и тянущей кареткой 23 на ее стороне 11 через проходное отверстие 45. В пропущенном состоянии (через проходное отверстие 45) второй зажимной механизм 46 зажимает проволоку, чтобы укоротить петлю за счет отвода проволоки приводным средством 49 при ее движении обратно от стороны 11 направляющей дуги 5 в направлении ее стороны 9. Привод и другие подробности скручивающего блока 25 изображены также на фиг. 4.

Зажимной механизм 41 тянущей каретки 23 выполнен предпочтительно таким образом, что первый толкатель 36 для захвата и зажатия проволоки тянущей кареткой 23 при отклонении из отпускающего положения отклоняет второй толкатель 38, который вызывает зажатие проволоки. Связь толкателей 36, 38 осуществляется предпочтительно посредством двух согласованных между собой наклонных плоскостей, которые обеспечивают скольжение толкателей 36, 38 друг по другу и определяют направление их движения.

Толкатель 36 расположен и ориентирован на тянущей каретке 23 предпочтительно таким образом, что при ее движении от первой стороны ко второй стороне он упирается в уступ 40. При приближении тянущей каретки 23 к своему конечному положению на второй стороне уступ 40 и толкатель 36 сначала приводятся в контакт между собой. При дальнейшем приближении тянущей каретки 23 к своему конечному положению на второй стороне уступ 40 давит на толкатель 36, вытесняя его из его относительного положения на тянущей каретке 23 в направлении отпускающего положения (фиг.3). За счет этого происходит передача проволоки второму зажимному механизму и отвод тянущей каретки 23 без проволоки. На фиг. 4 в пространственном виде изображено расположение обоих зубчатых колес 37, 39 относительно тянущей каретки 23 и направляющей дуги 5. Зубчатое колесо 37 скручивающего блока 25 приводится во вращение первым зубчатым колесом 47. Зубчатое колесо 39 скручивающего блока 25 приводится во вращение вторым зубчатым колесом 48. Зубчатые колеса 47, 48 посредством торсионных валов 55, 57 соединены каждое с серводвигателем. Зубчатые колеса 37, 39 приводятся зубчатыми колесами 47, 48 на выбор в разно- или равнонаправленное вращение. За счет приведения зубчатых колес 37, 39 в разнонаправленное вращение соответствующие участки сквозных отверстий 43, 45 незначительно проворачиваются по отношению друг к другу, что приводит к зажатию пропущенной через них проволоки. В зажатом состоянии управление электродвигателями происходит предпочтительно так, что зубчатые колеса 37, 39 приводятся в равнонаправленное вращение таким образом, что зажатие проволоки сохраняется.

Предпочтительно проходные отверстия 43, 45 выполнены в виде удлиненных отверстий, причем удлиненные отверстия проходят по криволинейным дорожкам. Предпочтительно криволинейные дорожки в зубчатом колесе 37 не совпадают с криволинейными дорожками в зубчатом колесе 47. Особенно предпочтительно криволинейные дорожки выполнены в форме отрезков дуг окружностей, причем относящиеся к отрезкам дуг окружностей центры окружностей расположены эксцентрично по отношению к соответствующему зубчатому колесу. За счет этого при вращении зубчатых колес по отношению друг к другу зажатие происходит особенно мягко, поскольку выполненные в виде удлиненных отверстий направляющие отверстия для проволоки лишь постепенно выводятся из своего совпадающего положения с приданным соответственно другому зубчатому колесу участком проходного отверстия.

Согласно одному предпочтительному варианту, зубчатые колеса 37, 47 имеют каждое несколько групп проходных отверстий. Следует исходить из того, что с течением времени на кромках проходных отверстий возникает износ вследствие нагружения зажимным усилием. Зубчатые колеса с несколькими группами проходных отверстий имеют тогда то преимущество, что отсутствует необходимость в полной замене, а следует лишь «переставить» зубчатые колеса на следующую группу проходных отверстий.

На фиг. 4 изображено также возможное выполнение зажимного механизма 41 внутри тянущей каретки 23. Он образован вращающимся штифтом, который может сужать или закрывать проход для подаваемой проволоки.

Со ссылкой на фиг. 1-4 ниже дается краткое описание принципа действия устройства 1. После того как два или более структурных элемента, например проволочные пряди для натяжения, подготовлены, расположены рядом друг с другом, предпочтительно перекрещены, устройство 1, если требуется закрепление обоих структурных элементов в зоне соседства или перекрещивания (далее «зона скручивания»), приближают к зоне скручивания. Для окружения зоны скручивания обоих структурных элементов сторону направляющей дуги 5 за счет приведения в действие рычажного механизма 15 открывают таким образом, что открывается отверстие 7. Соседние, предпочтительно перекрещивающиеся структурные элементы вводят во внутреннюю зону 27 направляющей дуги 5, либо она обводится вокруг них по типу клещей.

При подготовке к образованию петли проволока подается в направлении тянущей каретки 23 либо вручную, либо с помощью приводного средства, например, приводного средства 49. Проволока захватывается тянущей кареткой 23 посредством зажимного механизма 41 и направляется от стороны 9 направляющей дуги 5 к ее стороне 11. В качестве опции тянущая каретка 23 уже частично перемещается вдоль стороны 9 направляющей дуги 5, прежде чем последняя полностью окружит структурные элементы и отверстие 7 снова закроется. При закрытом отверстии 7 тянущая каретка 23 полностью перемещается на сторону 11 направляющей дуги 5, где происходит передача захваченной тянущей кареткой 23 проволоки к проходному отверстию 45 скручивающего блока 25. Еще до этого при подаче проволоки она также пропущена через проходное отверстие 43 скручивающего блока 25.

Вслед за этим образующая петлю проволока зажимается зажимом 46. Тянущая каретка 23 отделяется от проволоки и возвращается частично или полностью в свое первоначальное положение на стороне 9 направляющей дуги 5 (см., например, фиг. 1).

Прежде чем скручивающий блок 25 совершит скручивание проволоки за счет вращения обоих проходных отверстий 43, 45 вокруг друг друга, длина образованной проволочной петли укорачивается до заданного размера, который зависит от расстояния межу обоими проходными отверстиями 43, 45 и от необходимой минимальной длины петли, которая, в свою очередь, зависит от толщины структурных элементов.

Укорачивание петли происходит предпочтительно с помощью приводного средства 49 или за счет повторного захвата проволоки тянущей кареткой 23, если она еще неполностью вернулась в положение на стороне 9 направляющей петли 5 (фиг.1), а затем за счет последующего отвода тянущей кареткой 23.

Когда петля достигла заданной длины, зубчатые колеса 37, 39 приводятся сначала в разнонаправленное вращение посредством зубчатых колес 47, 48 и соединенных с ними электродвигателей, пока не будет достигнуто достаточное зажатие внутри скручивающего блока 25. В этом зажатом состоянии зубчатые колеса 37, 39 приводятся затем в равнонаправленное вращение, и проволока разделяется внутри устройства 1 предпочтительно режущим телом, например, одной или несколькими лезвиями на зубчатых колесах. Вслед за разделением скручивающий блок 25 совершает скручивающее движение вокруг оси Х. После нужного числа оборотов отверстие 7 снова открывается, и устройство 1 отводится от зоны скручивания для осуществления, например, следующей операции скручивания.

Как следует из предшествующего описания, весь процесс образования петли и скручивания происходит автоматически, что приводит к существенному облегчению труда.

Реферат

Изобретение относится к устройствам для автоматического скручивания металлических проволок. Устройство содержит механизм подачи проволоки, в частности бесконечной, направляющую дугу, которая имеет избирательно открываемое и закрываемое отверстие и направляет подаваемую проволоку в закрытом положении в своем продольном направлении от своей первой стороны к противоположной по отношению к отверстию второй стороне. Тянущая каретка захватывает подаваемую проволоку на первой стороне направляющей дуги и тянет ее ко второй стороне. Скручивающий блок захватывает подаваемую проволоку на обеих сторонах направляющей дуги и скручивает ее за счет вращательного движения. Раскрыт способ автоматического скручивания проволоки с использованием указанного устройства, который может быть применен при изготовлении арматурного каркаса для башни ветроэнергетической установки. Обеспечивается надежное автоматическое образование и скручивание петли, облегчается труд рабочего. 3 н. и 14 з.п. ф-лы, 4 ил.

Формула

- подготовку двух соседних, преимущественно перекрещивающихся, структурных элементов,

- подачу проволоки в устройство для автоматического скручивания металлических проволок по одному из пп. 1-10,

- пропускание зоны перекрещивания структурных элементов через открытое отверстие направляющей дуги устройства,

- закрывание отверстия направляющей дуги, в результате чего зона перекрещивания структурных элементов окружена направляющей дугой,

- захват подаваемой проволоки посредством тянущей каретки,

- протягивание подаваемой проволоки посредством тянущей каретки при закрытой направляющей дуге вдоль направляющей дуги от первой стороны направляющей дуги к противоположной по отношению к отверстию второй стороне направляющей дуги,

- захват подаваемой проволоки на обеих сторонах направляющей дуги посредством скручивающего блока и

- скручивание захваченной проволоки за счет вращательного движения скручивающего блока.

- пропускание подаваемой проволоки через первое сквозное отверстие, преимущественно посредством подающего механизма устройства,

- пропускание протянутой ко второй стороне направляющей дуги проволоки так, что проволока образует петлю от первого проходного отверстия ко второму проходному отверстию вокруг структурных элементов.

Комментарии