Изобретение относится к области дорожного строительства, а именно к составам

для устройства дорожного основания, и может быть использовано как добавка для укрепления грунтов.

Известен состав сырьевой смеси для устройства дорожного основания, включающий

ангидрид, феррохромовый шлак, гранулированный доменный шлак, воду и

грунт при следующем соотношении компонентов , мас.%:

Ангидрит1,0--1,5

Феррохромовый шлак 15-25 Вода6-16

Грунт58,5-59,0

Недостатками указанного состава являются низшая водостойкость Кр 0,5 и

морозостойкость (коэффициент мор озо- стойкости 0,68).

Наиболее близкой по технической сущности к изобретению является строительная

смесь, включающая, мас.ч.:

Ангидритовое вяжущее1

Ангидритовый заполнитель 1-3

Железосодержащая

добавка0,05-0,15

Недостатками указанной строительной

смеси являются низкая водостойкость (коэффициент размягчения 0,36) и низкая морозостойкость

(коэффициент морозостойкости 0,65).

Цель изобретения - повышение водостойкости и морозостойкости дорожного основания .

Поставленная цель достигается тем, что сырьевая смесь содержит ангидритовое вяжущее

, ангидритовый заполнитель и акти- визатор твердения, в качестве активизатора

твердения принимают соль NaCI или KCI, или их смеси - отходы калийного производXI

со

ства, и дополнительно содержит золу ТЭЦ,

а в качестве ангидритового вяжущего используют отход производства плавиковой

кислоты с рН 4,0-7,0 фракции менее 0,14 мм, а в качестве ангидритового заполните-

ля - отход производства плавиковой кислоты с рН 4,0-7,0 фракции более 0,14 мм при

следующем соотношении компонентов, мас.%:

Отход производства

плавиковой кислоты

с показателем

рН 4,0-7,0

фракции менее 0,14 мм 16,4-32,9

Отход производства

плавиковой кислоты

с показателем

рН 4,0-7,0

фракции более 0,14 мм 32,9-66,4

Зола ТЭЦ16,4-32,9

Соль NaCI или КС,

или отходы калийного

производства0,8-1,3

Предложенное техническое решение

позволяет повысить водостойкость и морозостойкость по сравнению с прототипом.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая

сырьевая смесь для устройства дорожного основания отличается от известного

состава введением новых компонентов , а именно отхода производства

плавиковой кислоты с показателем рН 4,0- 7,0 фракции менее 0,14 и более 0,14, золы

ТЭЦ и соли NaCI или КС, или отхода калийного комбината.

Предлагаемую сырьевую смесь готовят следующим образом. Кислый отход производства

плавиковой кислоты нейтрализуют до значения рН 4,0-7,0. В кислую среду вводят

золу ТЭЦ и перемешивают в сухом состоянии . Полученную сырьевую смесь

затворяют раствором соли МаС или KCI, или смесью раствора калийных комбинатов и

дополнительно перемешивают.

Из приготовленной сырьевой смеси методом

прессования готовят образцы - цилиндры .

Приготовленные образцы быдержива-

ют в нормальных температурно-влажност- ных условиях и испытывают при сжатии

через сутки и 28 сут. Черед 28 сут определяют водостойкость и морозостойкость образ-

цов. Показатели оцениваются по коэффициенту водостойкости и коэффициенту морозостойкости.

Применяемые в предлагаемой сырьевой смеси компоненты являются отходами

и попутными продуктами химических производств .

Фторангидрид является отходом производства плавиковой кислоты и включает,

мас.%: СаЗОл 87,0-96,5; HaSO 1,5-7,0; CaF2 1,0-5,0; HF-до 1.

Зола ТЭЦ содержит в своем составе, мас.%: 47,88-54,40; 15,5-17,55;

МдО 2,10-3,46; Na20 + К20 1,82-2,86; Ре20з 8,04-25,32; СаО 3,47-3,70; 50з 0,18-0,50; п.п.п. - остальное.

В качестве хлоридов использовались: NaCI, KCI и отходы калийных комбинатов,

состава, мас.%: NaCI 90,0-95,0; KCI 2,0-4,0; CaSO/i 0,6-2,0; MgCIa 0,1; H20 1,0-4,5.

Нейтрализующий реагент - феррохро- мовый шлак состава, мас.%: SI02 25,67;

А120з 7,57; FeO 1,3; СаО 48,66; МдО 7,37; МпО 1,73:50,05.

Пример 1. Кислы и отход производства плавиковой кислоты нейтрализуют до значения

рН 3,5; 4,0; 5,0; 6,5; 7,0; 8,0. В кислую среду вводят золу ТЭЦ и перемешивают в

сухом состоянии в течение 2 мин. Кислый продукт нейтрализуют феррохромовым

шлаком (в качестве нейтрализующего реагента могут быть использованы все основные

шлаки, а также известняк, известь, цементная пыль).

Подготовленную смесь увлажняют раствором хлористого натрия или хлористого

калия, или отходом калийного производства до формовочной влажности 16% от массы

смеси и перемешивают в течение 2 мин. Из изготовленной массы готовят образцы-цилиндры

диаметром и высотой 70 мм способом прессования при давления 10 МПа,

Приготовленные образцы выдерживают в нормальных температурно-влажностных

условиях и испытывают при сжатии через сутки и 28 сут. Через 28 сут определяют

водостойкость образцов и коэффициент водостойкости .

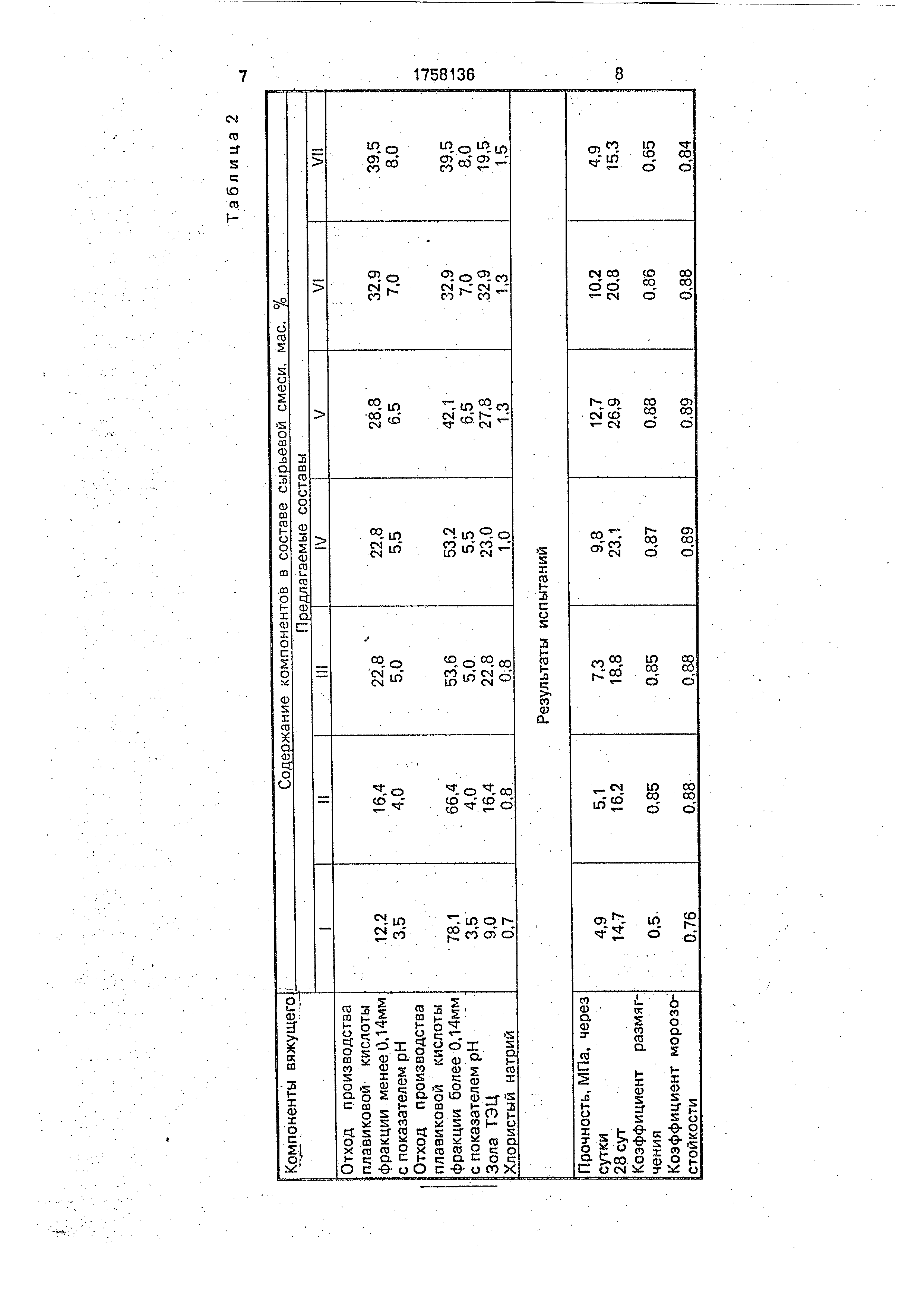

Составы сырьевых смесей и результаты испытаний образцов приведены в табл.1,2,3.

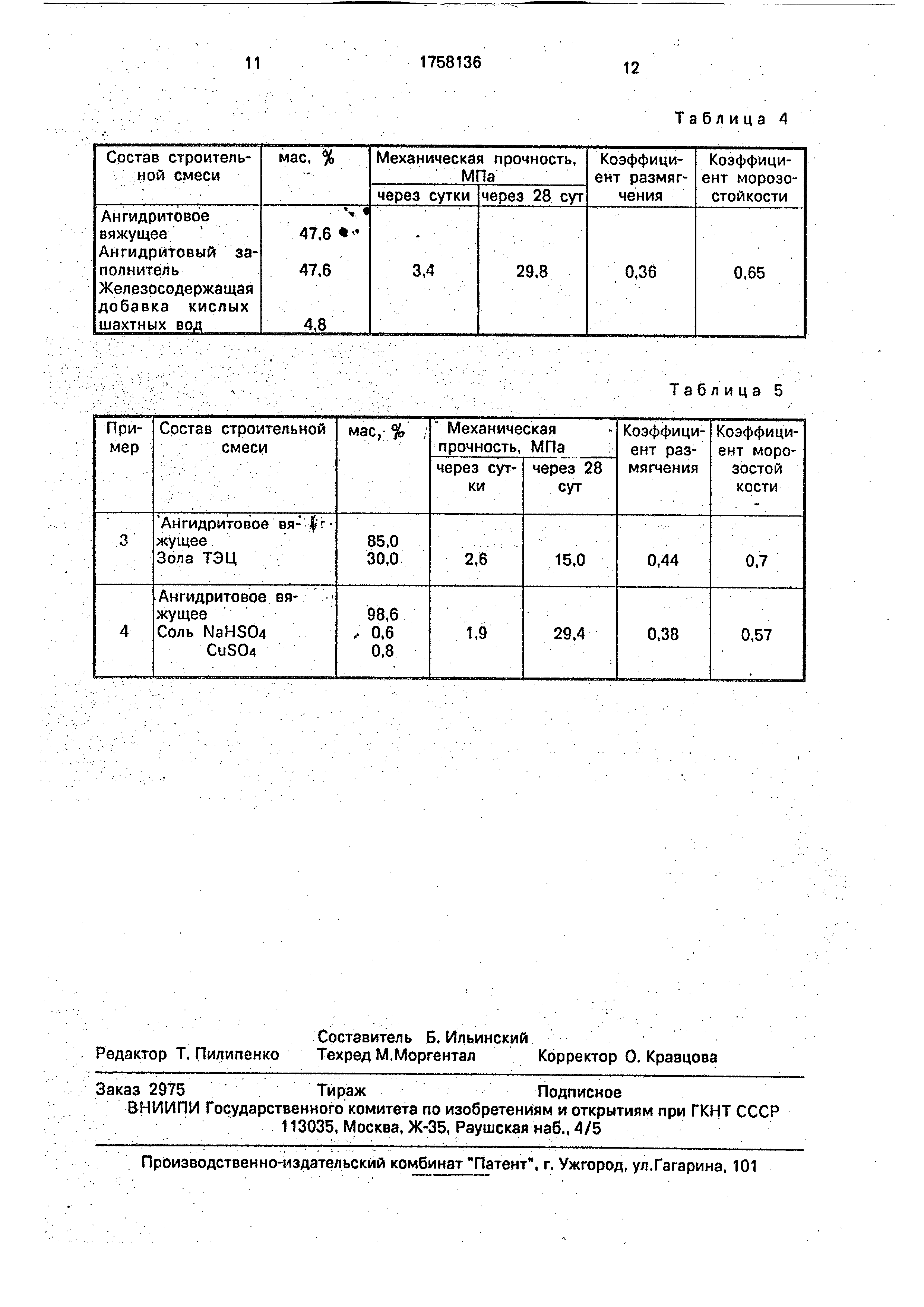

Испытание по прототипу.

П р и м е р 2. Природный ангидрит

размалывают до остатка на сите 02 не более 15% и перемешивают с железосодержащим

отходом очистки кислых шахтных вод.

К подготовленной смеси вводят анти-

гидритовый заполнитель фракции 0,14-5 мм и смесь дополнительно перемешивают.

В конце перемешивания вводят воду в количестве 14% от массы смеси и из приготовленной

массы, готовят образцы-цилиндры, которые проходили аналогичные испытания , как в примере 1.

Состав смеси и результаты испытаний образцов приведены в табл.4.

П р и м е р 3. Природный ангидрит размалывают до остатка на сите № 02 не

более 15% и перемешивают с золой ТЭЦ. К подготовленной массе добавляют воду в количестве

16% и смесь дополнительно перемешивают .

Из приготовленной массы, как и в примере

1, готовят образцы-цилиндры, которые проходят аналогичные испытания.

Состав смеси и результаты испытаний образцов приведены в табл.5,

П р и м е р 4. Природный ангидрит размалывают по примеру 2. Подготовленную массу затворяют раствором соли

(NaHS04 + CuSCM), перемешивают в течение 2 мин. Из влажной (14%) формовочной смеси

готовят образцы-цилиндры аналогично примеру 2, 3. Состав строительной смеси и

результаты испытаний представлены в табл.5.

Из табл.4, 5 видно, что сырьевая смесь по прототипу не долговечна при эксплуатации

во влажных условиях, т.к. коэффициент размягчения составляет 0,36-0,44, а коэффициент

морозостойкости 0,57-0,7.

Предлагаемый состав сырьевой смеси

обеспечивает получение долговечного дорожного основания, т.к. коэффициент размягчения

составляет 0,85-0,89, а коэффициент морозостойкости 0,88-0,89 и,

кроме того, предлагаемый состав дает возможность использовать отход в качестве готовой

строительной смеси без дополнительной переработки, тем самым

0

исключая необходимость хранения отходов в отвале.

Формула изобретения

Сырьевая смесь для строительства дорожного

основания, включающая ангидритовое вяжущее, ангидритовый заполнитель

и активизатор твердения, отличающап- с я тем, что, с Целью повышения водо- и

морозостойкости, она содержит в качестве ангидритового вяжущего отход производства

плавиковой кислоты с рН 4,0-7,0 фракции менее 0,14 мм, в качестве ангидритового

заполнителя - отход производства плавико- 5 вой кислоты с рН 4,0-7,0 фракции более 0.14

мм, а в качестве активизатора твердения - хлористый калий или натрий, или отход калийного

производства и дополнительно золу тепловых электростанций при 0 следующем соотношении компонентов,

мас.%:

Отход производства

плавиковой

кислоты с рН 4,0-7,0

фракции менее 0,14 мм

Отход производства

плавиковой кислоты

с рН 4,0-7,0 фракции

более 0,14 мм

Хлористый калий

или натрий, или отход

калийного производства

Зола тепловых

электростанций

5

0

16,4-32,9

32.9-66,4

0,8-1,3 14,6-32,9

Таблица 1

Таблица 4

Комментарии