Способ получения композиционного материала с керамической матрицей - RU2712999C1

Код документа: RU2712999C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение данного документа относится к способу получения композиционного материала с керамической матрицей, используемого для устройств, требующих термической прочности при высоких температурах, таких как двигатели реактивного самолета.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Керамики имеют великолепную термостойкость, но в то же время большая их часть основным недостатком имеет хрупкость. Для устранения хрупкости были предприняты много попыток объединить волокна керамики с матрицей из другой керамики или металлом.

В качестве процесса для объединения предлагались способы химической инфильтрации из паровой фазы (CVI)(CVI-chemical vapor infiltration), жидкофазной инфильтрации PIP (например, высокотемпературного пиролиза на основе термореактивных полимеров PIP-polymer infiltration pyrolysis), твердофазной инфильтрации (SPI)(SPI-solid phase infiltration) и инфильтрации расплавленным металлом MI (MI-molten method infiltration), например. В соответствии со способом MI (инфильтрации расплавленным металлом), например, слиток металла, из которого получают матрицу, прикрепляют на ткань из волокон, таких как, SiC, и комбинацию плавят, тем самым объединяя матрицу с этими армирующими волокнами.

Были предложены комбинированные способы, в которых объединены некоторые из этих способов. Патентная литература 1 раскрывает предшествующий уровень техники.

Список ссылок

Патентная литература

PTL 1: Японская выложенная заявка на патент номер 2013-147366

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

MI способ (инфильтрации расплавленным металлом) иногда вызывает разрушение армирующих волокон до степени, которую нельзя не учитывать, поскольку в данном способе армирующие волокна, по сути, подвергаются воздействию высоких температур. С учетом того, что кремний (Si) должен быть расплавлен и инфильтрован, армирующие волокна должны подвергаться воздействию высоких температур, по меньшей мере, более высоких, чем температура плавления в целях расплавления и инфильтрации, в то время как температура плавления Si составляет 1414 градусов Цельсия. Кроме того, такие высокие температуры могут давать значительную нагрузку на печь для реакционной плавки.

Способ получения, раскрытый далее, был создан, учитывая вышеупомянутые проблемы. В соответствии с аспектом способ получения композиционного материала с керамической матрицей состоит из: формования керамического прессованного брикета, включающего в себя одно или более из армирующего волокна и порошка, каждый из которых содержит SiC; прикрепления слитка трехкомпонентного или более многокомпонентного сплава Si, содержащего Y, на керамический прессованный брикет; и инфильтрации сплава в керамический прессованный брикет путем нагревания вплоть до температуры, при которой плавится сплав.

Предпочтительно сплав Si содержит: 2 ат.% или более и 30 ат.% или менее Y; и 2 ат.% или более и 15 ат.% или менее Ti или Hf. Альтернативно сплав Si состоит из: 2 ат.% или более и 30 ат.% или менее Y; 2 ат.% или более и 15 ат.% или менее Ti или Hf; и неизбежные примеси и остальное Si. Альтернативно предпочтительно в сплаве Si содержание Y находится в диапазоне от 2 ат.% до 6 ат.%. Еще более предпочтительно в сплаве Si содержание Ti находится в диапазоне от 6 ат.% до 10 ат.%. Более предпочтительно способ получения дополнительно включает инфильтрацию порошка любого одного или более из SiC и C в керамический порошковый брикет перед этапом прикрепления слитка.

ПОЛОЖИТЕЛЬНЫЕ ЭФФЕКТЫ

Разрушение армирующих волокон высокими температурами на этапе плавления может быть предотвращено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

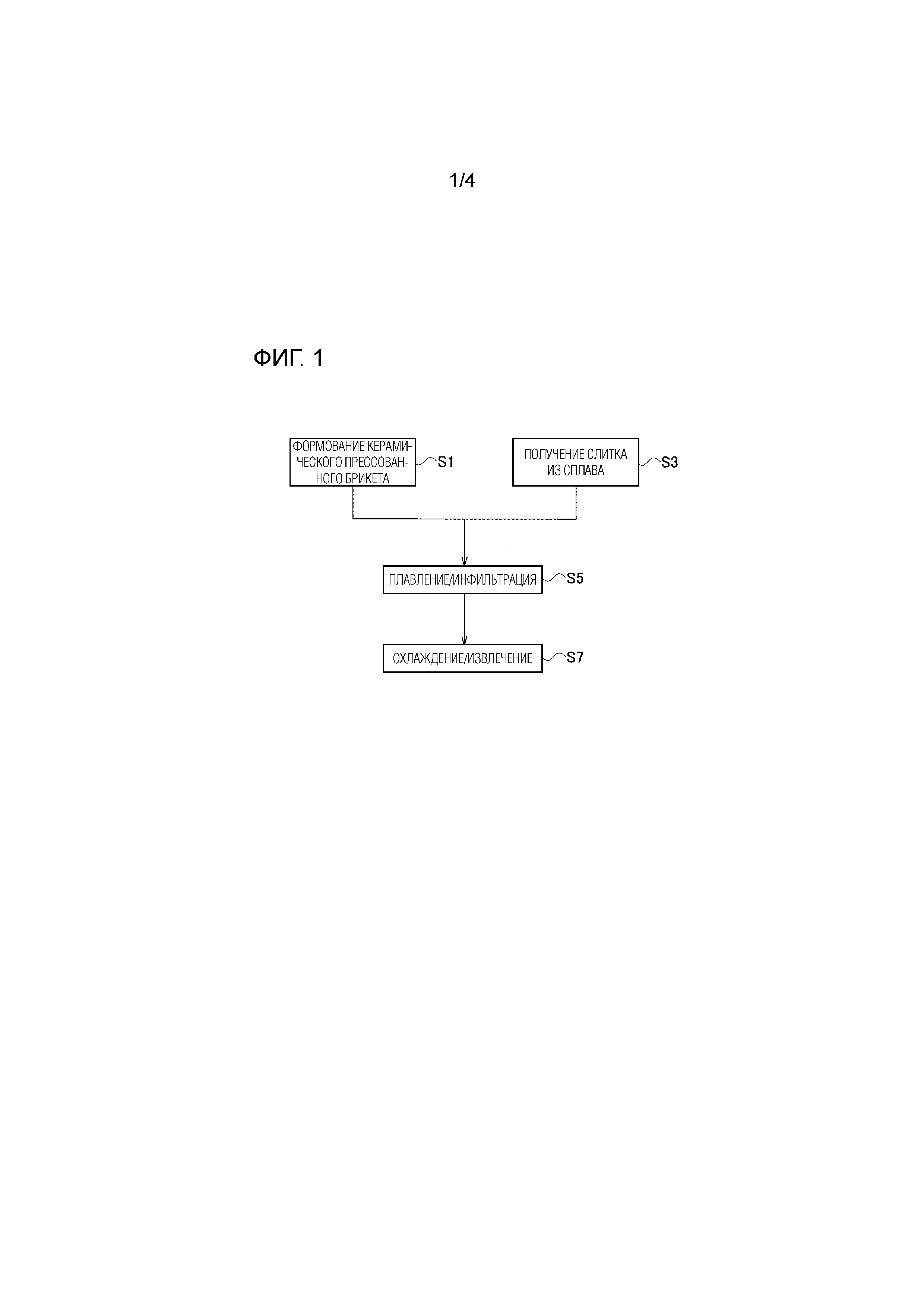

Фиг.1 является блок-схемой, описывающей, в общем, способ получения композиционного материала с керамической матрицей согласно варианту осуществления изобретения.

Фиг.2А представляет вид в разрезе схематично изображающий состояние, в котором слиток прикреплен на прессованный брикет на этапе плавления.

Фиг.2B представляет вид в разрезе схематично изображающий состояние, котором слиток инфильтрован в прессованный брикет на этапе плавления.

Фиг.2C представляет собой вид в разрезе схематично изображающий состояние, в котором слиток окончательно обрабатывается, являясь инфильтрованным в прессованный брикет на этапе плавления.

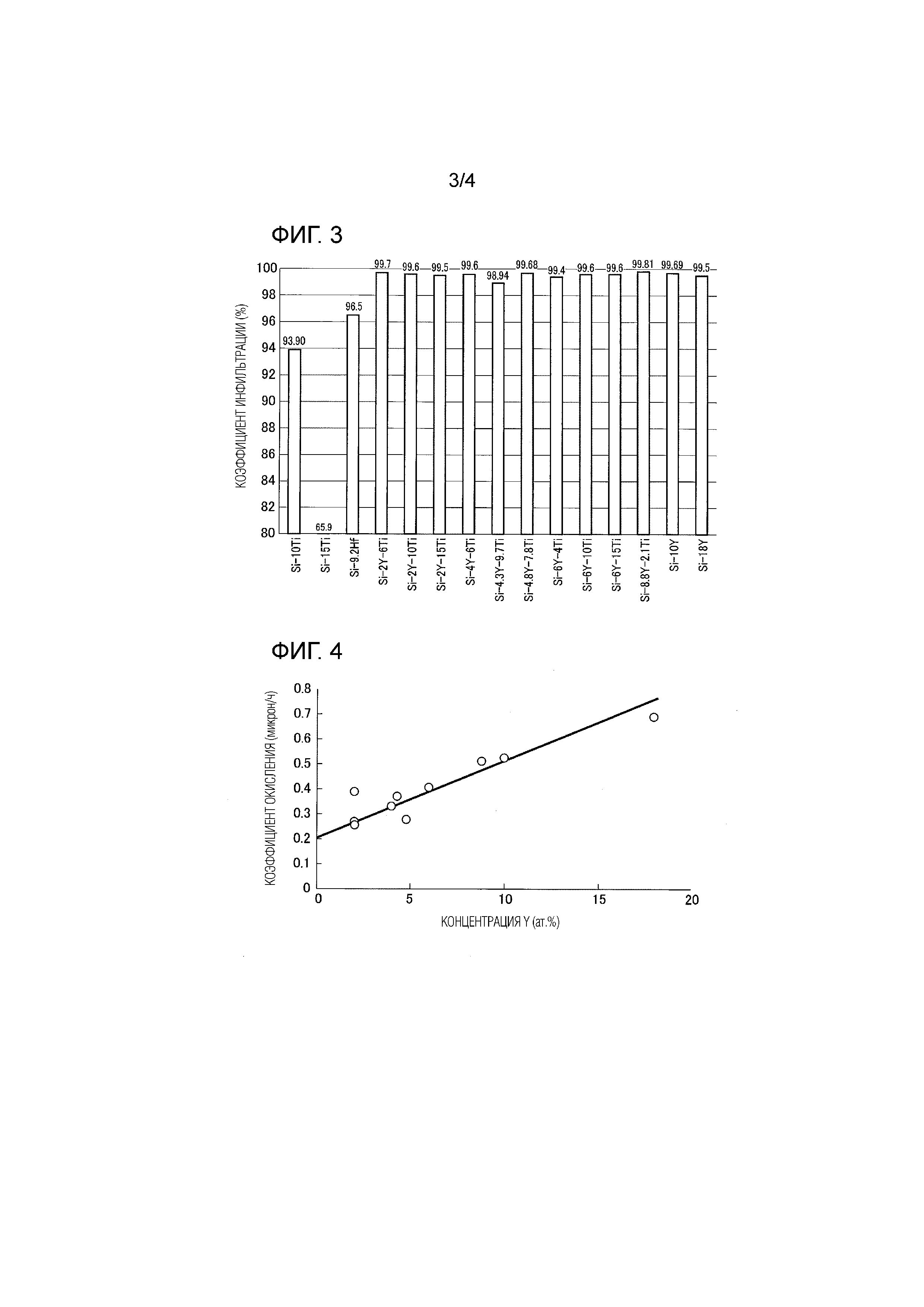

Фиг.3 представляет собой график, показывающий влияние состава слитка на коэффициент инфильтрации.

Фиг.4 представляет собой график, показывающий влияние содержания иттрия в слитке на стойкость к окислению.

Фиг.5 представляет собой график, показывающий влияние содержания титана в слитке на модуль Юнга.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее примеры вариантов осуществления изобретения будут описаны со ссылкой на прилагаемые чертежи.

Предпочтительно допустимыми применениями композиционных материалов с керамической матрицей в соответствии с вариантами осуществления являются любые компоненты оборудования, подвергаемые воздействию высокотемпературных окружающих сред, такие как компоненты, используемые для авиационных реактивных двигателей, и их примерами являются лопатки турбин, камеры сгорания, дожигатели и тому подобное. Конечно, возможны любые другие использования.

Композиционные материалы с керамической матрицей согласно варианту осуществления изобретения получают, в основном, путем формования керамического прессованного брикета, состоящего из одного или более из армированных волокон и керамического порошка, такого как карбид кремния (SiC), и плавления и инфильтрации сплава кремния (Si) из трех- или более многокомпонентного сплава Si в керамический прессованный брикет. Матрица, в которую инфильтруют сплав Si, соединяет вместе волокно SiC и/или порошок, образуя тем самым композиционный материал с керамической матрицей. Дополнительно, чтобы формовать матрицу можно объединить с этим любую одну или больше из химической инфильтрации из паровой фазы (CVI), жидкофазной инфильтрации (например, высокотемпературный пиролиз на основе термореактивных полимеров PIP) и твердофазной инфильтрации (SPI).

Способ получения композиционного материала с керамической матрицей будет описан дальше со ссылкой, в основном, на Фиг.1. Сначала формуют керамический прессованный брикет определенной формы, которую определяют в соответствии с его использованием (Этап S1). Армирующие волокна из керамики можно оставить в виде пучка волокон, а можно предварительно сплести ткань и дополнительно можно заранее подвергнуть керамический порошок инфильтрации. Примером керамики является SiC, но углерод (C), нитрид бора (BN) или любая соответствующая керамика является по-прежнему допустимой и также можно применить любую смесь из этого. Армирующие волокна и порошок могут быть из обычной керамики или альтернативно из разных керамик соответственно. Дополнительно тканый материал может быть как двумерного плетения, так и трехмерного плетения.

Армирующие волокна могут быть обработаны покрытием. В виде примеров слоя покрытия можно привести C и BN, но они не являются ограничивающими. Для получения слоя покрытия можно допустить любой общеизвестный способ получения, такой как методы осаждения из паровой фазы и методы погружения. Дополнительно покрытие можно осаждать перед этапом формования или после него. Промежуточное покрытие предотвращает развитие трещин из матрицы к волокнам и повышает ударную прочность.

В случае, когда керамический прессованный брикет получают, в основном, из керамического порошка, порошок может быть заранее отформован прессованием и предварительно спечен.

Независимо от того формуют ли керамический прессованный брикет из армирующих волокон, включающих в себя керамический порошок или, в основном из керамического порошка, брикет может содержать второй отличный от них керамический порошок. Он может содержать, например, дополнительно порошок C. Порошок C может вступать в реакцию с расплавленным сплавом Si для получения SiC, который способствует улучшению прочности композиционного материала с керамической матрицей.

Параллельно с формованием керамического прессованного брикета получают (этап S3) слиток, который должен быть расплавлен и инфильтрован туда. Сплав является, например, трехкомпонентным сплавом Si, например, иттрий (Y)-титановым (Ti)-сплавом Si. Как уже было описано вместо этого применяется трех или более многокомпонентный сплав Si.

В этих сплавах Si получение сплава с помощью растворимых компонентов вызывает понижение температуры плавления и, следовательно, температуры плавления становятся ниже, чем у чистого Si (1414 градусов Цельсия). С другой стороны, в то время как многие армирующие волокна будут быстро разрушаться при 1400 градусах или выше, такое разрушение чувствительно к температуре, поскольку оно основано на химических реакциях, которые соответствуют уравнению Аррениуса. Небольшое понижение температуры около 1400 градусов Цельсия будет заметно снижать скорость разрушения. В частности, для подавления разрушения армирующих волокон известно снижение температуры плавления за счет получения сплава.

По сравнению с добавлением к Si одного элемента, более предпочтительным является добавление комбинации нескольких элементов. В случае добавления, например, только Ti, добавление 15 ат.% Ti к Si понижает температуру плавления только до 1330 градусов Цельсия. Этот состав является так называемым эвтектическим для системы Si-Ti и 1330 градусов Цельсия являются так называемой эвтектической точкой как самой низкой температурой плавления для этой системы. Если в процессе инфильтрации Si удаляется по реакции карбонизации и состав расплавленного металла отклоняется от эвтектического состава в сторону обогащенного Ti, температура плавления увеличивается и тогда развитие инфильтрации будет остановлено. Если добавляют Y в сочетании, например, с 2 ат.% Ti, то это явление эффективно предотвращается, и можно ожидать достаточную инфильтрацию. Поскольку избыточное добавление Y до некоторой степени увеличивает температуру плавления, предпочтительно 30 ат.% или менее или более предпочтительно 18 ат.%, что является эвтектической композицией, или менее.

С другой стороны, согласно исследованиям авторов настоящего изобретения добавление Y, по-видимому, невыгодно с точки зрения стойкости к окислению композиционного материала с керамической матрицей, тогда как добавление Ti или Hf, кажется предпочтительным для улучшения стойкости к окислению. Таким образом, более рационально добавить относительно небольшое количество Y вместе с Ti или Hf в свете улучшения, как способности к инфильтрации, так и стойкости к окислению. Как описано выше для слитка допустимым предпочтительно является трехкомпонентный или более многокомпонентный сплав Si, включающий в себя Y, такой как многокомпонентный сплав Si, включающий в себя Y и Ti, например.

Более конкретно, на этапе S3 получают слиток предпочтительно из трех или более многокомпонентного сплава Si. Слиток формуют соответствующей формы и размеров, сконструированных с учетом формы керамического прессованного брикета, к которому он должен прикрепляться. Ссылаясь на Фиг.2А полученный слиток 3 прикрепляют к керамическому прессованному брикету 1 и помещают в реакционную печь. Предпочтительно, печь откачивают до вакуума или продувают вводимым инертным газом, например, аргоном.

Обращаясь опять к Фиг.1, для плавления и инфильтрации слитка 3 в керамический прессованный брикет 1 (этап S5), керамический прессованный брикет 1 и слиток 3 нагревают в печи.

Температурный профиль на этапе нагрева можно объяснить, например, с помощью следующего описания. Скорость повышения температуры составляет, например, 10 градусов С/мин, тогда как она может быть выбрана должным образом. В процессе повышения температуры, этап может содержать этап временной приостановки повышения температуры и сохранения температуры. Кроме того перед достижением максимальной температуры Тмакс. при нагревании, скорость повышения температуры, можно снижать до 5 градусов С/мин, например.

Максимальную температуру Тмакс. при нагреве необходимо выбирать так, чтобы она была соответствующей температурой, которая является достаточно высокой для плавления трехкомпонентного или более многокомпонентного Si сплава, в соответствии с его составом, но является способна предотвратить разрушение армирующих волокон. Тмакс. может быть установлена 1395 градусов Цельсия, например, или установлена соответствующим образом как величина, относительно точки плавления, например как точка плавления плюс 20 градусов Цельсия.

По достижении точки плавления, как схематично показано на Фиг. 2B, слиток 3 начинает плавиться и постепенно инфильтроваться в керамический прессованный брикет 1, как показано знаком ссылки 5. Этот процесс следует завершить за относительно короткое время и, как схематично показано на Фиг. 2C, предоставляет композиционный материал 10 с керамической матрицей, в котором сплав инфильтрован по всей его структуре.

Чтобы вызвать соответствующую инфильтрацию, продолжительность максимальной температуры должна быть увеличена. Однако слишком большая продолжительность вызывает разрушение армирующих волокон. Следовательно, продолжительность должна быть ограничена, чтобы, строго говоря, быть короткой. Эти факторы следует учесть для определения продолжительность.

После этого композиционный материал 10 с керамической матрицей постепенно охлаждают и затем извлекают из печи (Этап S7). Чтобы избежать резкого термоудара, может быть установлена любая соответствующая скорость охлаждения.

Полученный композиционный материал с керамической матрицей, как правило, подвергают отделке, предоставляя тем самым готовый продукт. Или еще после отделки на продукт можно нанести покрытие для предотвращения адгезии посторонних веществ или любой другой цели.

Чтобы проверить эффекты настоящего изобретения, были проведены некоторые испытания.

Были соответственно приготовлены несколько керамических прессованных брикетов, которые представляли собой ткани из SiC волокон с инфильтрованными в них порошками SiC, соответственно способом твердофазной инфильтрации, и были получены соответственно слитки, которые имели композиционные материалы, перечисленные в Таблице 1.

Таблица 1 Слитки, представленные для испытаний

Слитки объединяли соответственно с упомянутыми выше керамическими прессованными брикетами и нагревали в вакууме, чтобы вызвать плавление и инфильтрацию. Температурный профиль соответствовал профилю, описанному выше. Tмакс. для них, кроме образца для испытаний D, составляли 1395 градусов Цельсия, а Tмакс. образца для испытаний D составляла 1250 градусов Цельсия.

Полученные композиционные материалы с керамической матрицей соответственно разрезали и полировали по поверхностям разреза и осматривали разрез, используя сканирующий электронный микроскоп SEM (SEM-scanning electron microscope).

Для образца для испытаний B (Si-15 ат.% Ti) и образца для испытаний E (Si-9,2 ат.%Hf) на поверхностях разреза были отчетливо видны пустоты, а более точно, очевидно, что инфильтрация Si была недостаточной. Однако для образца для испытаний C (Si-10 ат.%) пустоты отчетливо не наблюдали. Кроме того на образцах для испытаний от F до O (трехкомпонентные сплавы), не наблюдали заметных пустот. Более конкретно ясно, что сплав Y-Si и трехкомпонентные сплавы Si, содержащие Y, являются наилучшими по способности к инфильтрации.

Используя анализ изображения, пустоты были отделены от иного на поверхностях разреза и эти области измеряли. Коэффициенты инфильтрации рассчитывали относительно соответствующих образцов для испытаний, где коэффициент инфильтрации определяют как (общая площадь-площадь пустот/общую площадь×100%). Результаты отражены на Фиг.3

Обнаружено, что образцы для испытаний от F до O (трехкомпонентные сплавы Si) и образец С имеют более высокие коэффициенты инфильтрации по сравнению с образцами для испытаний B, E (бинарные сплавы Si). Можно отметить, что совместное добавление снижает температуры плавления, как описывали раньше, а также улучшает способность к инфильтрации. По меньшей мере, при условии, что Ti добавляют совместно с 2 ат.% или более Y, добавление является эффективным для подавления дефектов в композитах с керамической матрицей.

Анализ поверхностей разреза был проведен с использованием микрозондового электронного анализа EPMA (EPMA-electron probe mycroanalysis). Диаметры зондов составляли 30 микрон и измерения проводили соответственно в 25 произвольно выбранных точках. Брали средние значения составов в 24 точках соответственно, поскольку 1 точку исключали, и результаты приведены в Таблице 2.

Таблица 2 Результаты анализа состава с помощью EPMA

Соответствующие образцы для испытаний дополнительно подвергали испытаниям на воздействие окружающей среды или атмосферных условий, в которых образцы для испытаний подвергали воздействию воздуха при 1100 градусах C в течение 100 часов и измеряли уменьшение толщины за счет оксидирования. Уменьшения толщины делят на время выдержки для получения коэффициентов окисления, которые приведены на Фиг.4.

Поскольку на горизонтальную ось наносят концентрацию Y, Фиг.4 показывает влияние концентрации Y на стойкость к окислению. Показано, что коэффициент окисления имеет положительный наклон относительно концентрации Y. В частности, по меньшей мере, в условиях совместного добавления с Ti, добавление Y является неблагоприятным с точки зрения стойкости к окислению композиционных материалов с керамической матрицей, а, в частности, добавление Y с 6 ат.% или менее является предпочтительным.

Кроме того соответствующие образцы для испытаний обрабатывали машинным способом на прямоугольные образцы для испытаний, имеющие следующие размеры 50 (длина)×10 (ширина)×2(толщина) мм, и соответственно измеряли модули Юнга (модуль упругости) на основе резонансного метода. Результаты показаны на Фиг.5.

Поскольку на горизонтальную ось наносят концентрацию Ti, Фиг.5 показывает влияние концентрации Ti на модуль Юнга. Показано, что модуль Юнга имеет положительный наклон относительно концентрации Ti. В частности, по меньшей мере, при условии совместного добавления с Y, добавление Ti является эффективным для увеличения модуля Юнга. В частности, добавление до 6 ат.% является явно положительным для эффекта добавления, но любое большее добавление снижает увеличение модуля Юнга. В частности, добавление 6 ат.% или более Ti является предпочтительным с точки зрения увеличения модуля Юнга, а добавление 10 ат.% или менее является предпочтительным, если рассматривается достижение предельной величины эффекта

Несмотря на то, что определенные варианты осуществления изобретения уже были описаны раньше, модификации и вариации вариантов осуществления, описанных выше, будут понятны квалифицированному специалисту в области техники, с точки зрения приведенных выше знаний.

ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ

Предлагается способ получения композиционных материалов с керамической матрицей, который предотвращает разрушение армирующих волокон при высокой температуре на этапе плавления.

Реферат

Предложенное изобретение относится к способу получения композиционного материала с керамической матрицей, используемого для устройств, требующих термической прочности при высоких температурах, таких как двигатели реактивного самолета. Способ получения композиционного материала с керамической матрицей включает формование керамического прессованного брикета, включающего в себя одно или более из армирующего волокна и порошка, каждый из которых содержит SiC; прикрепление слитка трехкомпонентного или более многокомпонентного сплава Si, содержащего Y, на керамический прессованный брикет; и инфильтрацию сплава в керамический прессованный брикет путем нагревания вплоть до температуры, при которой сплав плавится. Технический результат – предотвращение разрушения армирующих волокон высокими температурами. 5 з.п. ф-лы, 5 ил., 2 табл.

Комментарии