Способ обработки волокон карбида кремния - RU2712597C2

Код документа: RU2712597C2

Чертежи

Описание

Уровень техники

Изобретение относится к способу обработки по меньшей мере одного волокна карбида кремния в целях улучшения качества адгезии между волокном и межфазным слоем.

Изготовление деталей из композиционного материала, усиленного волокнами карбида кремния, известно. Такое изготовление включает получение волоконной заготовки (преформы) на основе волокон карбида кремния, форма которой близка к форме изготавливаемой детали, а затем уплотнение преформы с помощью матрицы.

В области армированных волокнами композиционных материалов хорошо известно, что характеристики границы раздела волокно-матрица имеют большое влияние на механические свойства материала. Было показано, что удовлетворительные свойства, в частности, что касается сопротивления ударным нагрузкам и распространения трещин, можно получить, образуя тонкий межфазный слой на волокнах до образования матрицы, причем этот межфазный слой можно создать, например, осаждением нитрида бора или пироуглерода из паровой фазы. Тем не менее, по-прежнему предпочтительно еще больше повысить механические свойства композитных деталей.

Известны также документы WO98/23555, WO2013/153336 и FR2/984884. В этих документах описывается обработка волокон карбида кремния раствором кислоты. Известна также публикация Bertrand и др. "Influence of strong fiber/coating interfaces on the mechanical behavior and lifetime of Hi Nicalon/(PyC/SiC)n/SiC minicomposites".

Таким образом, существут потребность в дальнейшем улучшении механических свойств композитных деталей, содержащих волоконное усиление на основе волокон карбида кремния.

Объекты и сущность изобретения

В этой связи, в первом аспекте изобретение относится к способу обработки по меньшей мере одного волокна карбида кремния, причем способ включает по меньшей мере следующие стадии:

a) контактирование по меньшей мере одного волокна карбида кремния, имеющего содержание кислорода меньше или равное 1 ат.%, с окислительной средой, чтобы химически изменить поверхность волокна и образовать поверхностный слой оксида кремния,

b) удаление полученного слоя оксида кремния, приводя волокно, полученное на стадии a), в контакт с кислой жидкой средой, содержащей по меньшей мере фтористоводородную кислоту, и

c) осаждение межфазного слоя на поверхность волокна, полученного на стадии b).

Авторы изобретения обнаружили, что волокна карбида кремния, имеющие содержание кислорода меньше или равное 1 ат.%, включают поверхностный слой, который ответственен на снижение качества адгезии между волокнами и межфазным слоем. Это снижение качества адгезии между волокном и межфазным слоем приводит к снижению механических свойств композитной детали, образованной из волокон. Типично, поверхностный слой содержит углерод и по меньшей мере один оксикарбид кремния (соединение на основе кремния, углерода и кислорода).

Настоящее изобретение предлагает решение для удаления поверхностного слоя и, следовательно, для повышения качества адгезии между волокном и межфазным слоем, чтобы улучшить механические свойства композитной детали, полученной с использованием волокон карбида кремния, имеющих содержание кислорода меньше или равное 1 ат.%.

Толщина слоя оксида кремния может быть больше или равна 1 нм (нанометр), например, может составлять 5 нм или 10 нм. На стадии a) углерод, присутствующий на поверхности волокна, удаляется полностью или частично, и присутствующий на поверхности волокна оксикарбид, содержащий элементы Si, O и C, превращается, полностью или частично, в оксид кремния.

В одном варианте осуществления слой оксида кремния можно образовать на стадии a), приводя волокно в контакт с окислительной газовой фазой, например, проводя обработку при температуре больше или равной 600°C, например, больше или равной 650°C, причем используемые температуры обработки могут лежать, например, в диапазоне от 600°C до 1000°C, например, от 650°C до 1000°C.

Использование таких значений температуры при обработке окислительной газовой фазой служит главным образом для достижения быстрой кинетики образования оксида кремния.

В одном варианте осуществления на стадии a) волокно можно обработать воздухом и/или водяным паром. Предпочтительно, окислительная газовая фаза, используемая на стадии a), является воздухом.

Предпочтительно, температура обработки на стадии a) может лежать в диапазоне от 900°C до 1000°C.

Использование таких температур при обработке окислительной газовой фазой служит преимущественно для получения особенно быстрой кинетики образования оксида кремния.

Предпочтительно, кислая жидкая среда, используемая на стадии b), находится в виде водного раствора.

В одном варианте осуществления кислая жидкая среда может содержать смесь фтористоводородной кислоты и азотной кислоты.

В одном варианте осуществления межфазный слой может быть слоем нитрида бора или пироуглерода. Межфазный слой предпочтительно является слоем нитрида бора.

В одном варианте осуществления обработка применяется к множеству волокон карбида кремния, каждое из которых имеет содержание кислорода меньше или равное 1 ат.%.

Настоящее изобретение предлагает также способ получения волоконной преформы, включающий по меньшей мере стадию обработки множества волокон карбида кремния путем осуществления описанного выше способа и стадию формования волоконной преформы путем осуществления одной или более текстильных операций с использованием указанного множества волокон, обработанных таким способом.

Настоящее изобретение относится также к способу получения волоконной преформы, включающему по меньшей мере стадию формования волоконной преформы путем осуществления одной или более текстильных операций с использованием множества волокон карбида кремния, каждое из которых имеет содержание кислорода меньше или равное 1 ат.%, и стадию обработки указанного множества волокон после формования преформы путем осуществления вышеописанного способа.

Настоящее изобретение относится также к способу получения композитной детали, включающему по меньшей мере стадию получения волоконной преформы путем осуществления вышеописанного способа с последующей стадией образования по меньшей мере одной матричной фазы из углерода или керамического материала, чтобы уплотнить указанную волоконную преформу.

Композитная деталь представлять собой, например, деталь турбинного двигателя, например, лопасть турбинного двигателя.

Краткое описание чертежей

Другие характеристики и преимущества изобретения выявляются из следующего описания со ссылками на прилагаемые чертежи, на которых:

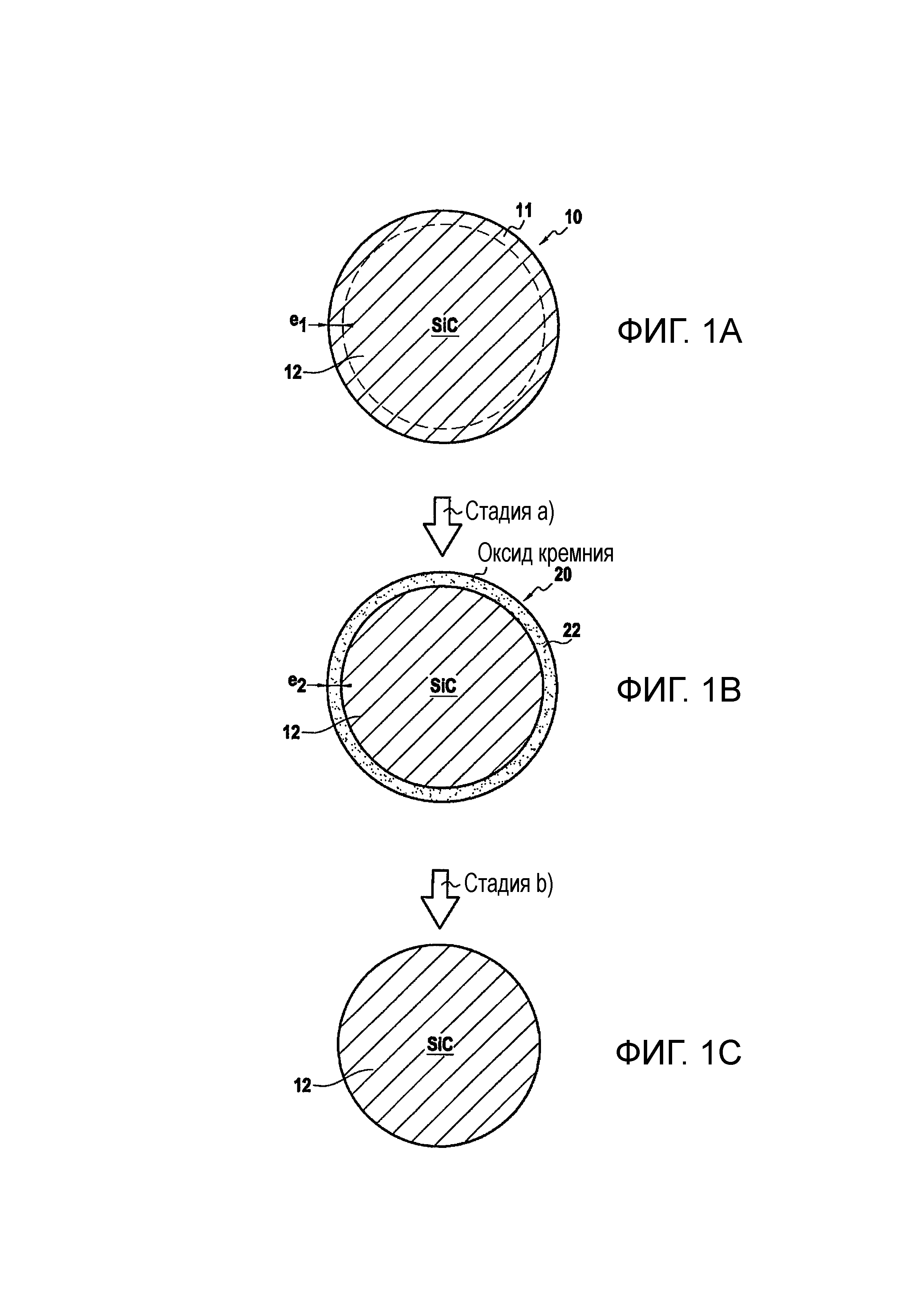

- фигуры 1A-1C представляют собой схематические частичные виды в разрезе, показывающие, как меняется структура волокна карбида кремния при осуществлении стадий a) и b) способа по изобретению,

- фигура 2 является снимком, показывающим результат, полученный после осуществления одного примера способа по изобретению,

- фигура 3 является снимком, показывающим результат, полученный после осуществления способа не по изобретению, на в котором стадии a) и b) не проводятся, и

- фигура 4 показывает результаты сравнения испытаний на растяжение детали, полученной с применением обработки согласно изобретению, и детали, полученной с применением обработки, не соответствующей изобретению (без стадии a)).

Подробное описание вариантов осуществления изобретения

Изобретение относится к обработке волокон карбида кремния, имеющих содержание кислорода меньше или равное 1 ат.%. Следовательно, изобретение относится к обработке волокон карбида кремния, содержащих довольно мало кислорода, таким образом, эти волокна отличаются от волокон Si-C-O, имеющих содержание кислорода выше указанного диапазона.

Например, волокна, обрабатываемые способом по изобретению, могут иметь атомное отношение C/Si в диапазоне от 1 до 1,1, например, от 1 до 1,05. Так называемые волокна карбида кремния "третьего поколения", такие, как волокна типа "Hi-Nicalon S", имеют такое атомное отношение при содержании кислорода меньше или равном 1 ат.%. Способом по изобретению можно обрабатывать и другие типы волокон карбида кремния, такие, как волокна "Hi-Nicalon", у которых атомное отношение C/Si лежит вне вышеупомянутых диапазонов, но у которых содержание кислорода меньше или равно 1 ат.%.

Фигура 1A очень схематично показывает сечение волокна карбида кремния 10, имеющего кислорода меньше или равное 1 ат.%, до осуществления способа по изобретения. Волокно карбида кремния 10 состоит из ядра 12, выполненного из карбида кремния, и поверхностного слоя 11, находящегося вблизи поверхности волокна 10. Поверхностный слой 11 имеет неоднородные качество поверхности и состав, включающий, в частности, углерод и по меньшей мере один оксикарбид кремния. Поверхностный слой 11 ответственен за снижение качества адгезии между волокном и межфазным слоем. Толщина e1 поверхностного слоя 11 типично может быть больше или равной 1 нм, например, равной 5 нм или 10 нм. Предлагаемый изобретением способ служит для удаления поверхностного слоя 11.

Волокна карбида кремния можно обрабатывать в любой форме, например, в форме нитей, ровинга, скрученных прядей, бечевы, тканей, войлока, матов и даже двух- или трехмерных преформ. Волокна карбида кремния, обработанные способом по изобретению, могут с успехом применяться для получения волоконных преформ для композитных деталей.

Чтобы изготовить волоконную преформу, сначала можно получить волокнистую структуру, осуществляя одну или более текстильных операций, с последующим приданием формы волокнистой структуре, чтобы получить преформу, имеющую желаемую геометрическую форму. Волокнистую структуру можно получить трехмерным ткачеством, например, используя интерлочное тканье, т.е., ткацкое переплетение, при котором каждый слой уточных нитей связывает несколько слоев нитей основы, причем все нити в заданном столбике утка одинаково перемещаются в плоскости переплетения. Естественно, для получения волокнистой структуры можно использовать и другие типы трехмерного переплетения. Если волокнистую структуру получают ткачеством, то тканье можно осуществить так, чтобы нити основы пролегали в продольном направлении структуры, при этом понятно, что возможно также тканье с уточными нитями в этом направлении. Различные способы тканья, подходящие для получения волокнистой структуры, описаны, в частности, в документе WO2006/136755.

Волокнистую структуру можно также получить путем сборки по меньшей мере двух волокнистых структур. В таком случае волокнистые структуры можно соединить, например, сшиванием или иглопробиванием. Каждая из волокнистых структур может быть получена, в частности, из одного слоя или укладки нескольких следующих слоев:

- одномерная (1D) ткань,

- двумерная (2D) ткань,

- тесьма,

- трикотаж,

- войлок,

- однонаправленный (1D) слой пряжи или бечевы или мультинаправленные (nD) слои, полученные наложением нескольких 1D-слоев в разных направлениях и соединением 1D-слоев друг с другом, например, сшиванием, с помощью химического связующего или иглопробиванием.

Когда используется укладка нескольких слоев, их можно скрепить вместе, например, сшиванием, введением нитей или жестких элементов, или иглопробиванием.

Волокна карбида кремния можно обработать способом по изобретению до или после получения преформы.

Ниже описывается предлагаемый изобретением способ обработки.

Волокно карбида кремния 10, имеющее содержание кислорода меньше или равное 1 ат.%, сначала приводят в контакт с окислительной средой. В результате этого контакта поверхностный слой 11 окисляется и превращается в слой 22 оксида кремния толщиной e2, которая в показанном примере по существу равна толщине e1 поверхностного слоя 11 (смотри фигуру 1B). Как вариант, толщина образованного слоя оксида кремния может быть больше толщины поверхностного слоя 11.

На стадии a) волокно 10 можно привести в контакт с окислительной газовой фазой, содержащей элемент O. В частности, на стадии a) волокно 10 можно привести в контакт с воздухом или паром. В одном варианте осуществления волокно 10 можно обработать окислительной газовой фазой при температуре обработки в диапазоне от 600°C до 1000°C, например, от 800°C до 1000°C, предпочтительно от 900°C до 1000°C. Обработку на стадии a) можно провести при атмосферном давлении или давлении ниже атмосферного. Например, можно осуществить стадию a) при атмосферном давлении, обрабатывая волокно 10 окислительной газовой фазой при температуре обработки в диапазоне от 600°C до 1000°C.

Волокно карбида кремния можно оставить в контакте с окислительной средой на стадии a) на период больше или равный 1 минуте (мин), например, равный 5 мин, например, 10 мин, например, 30 мин, причем этот период может лежать в диапазоне, например, от 5 мин до 60 мин.

После образования слоя оксида кремния 22 его затем удаляют на стадии b) путем растворения, приводя в контакт с кислой жидкой средой, содержащей по меньшей мере фтористоводородную кислоту. Кислая жидкая среда, использующаяся на стадии b), может находиться, например, в виде водного раствора. Предпочтительно, кислая жидкая среда находится в виде водного раствора, содержащего по меньшей мере фтористоводородную кислоту. Концентрация фтористоводородной кислоты в кислой жидкой среде предпочтительно может быть больше или равной 0,5 моль/л.

В одном варианте осуществления кислая жидкая среда может быть водным раствором, содержащим смесь по меньшей мере фтористоводородной кислоты и азотной кислоты. Когда кислая жидкая среда содержит смесь фтористоводородной кислоты и азотной кислоты, концентрация фтористоводородной кислоты в кислой жидкой среде предпочтительно больше или равна 0,5 моль/л, а концентрация азотной кислоты в кислой жидкой среде предпочтительно больше или равна 0,5 моль/л. Таким образом, концентрация азотной кислоты в кислой жидкой среде может, например, лежать в диапазоне от 0,5 моль/л до 5 моль/л.

Температура на стадии b) может лежать в диапазоне от 10°C до 100°C, например, от 10°C до 40°C. Длительность контакта волокон с кислой жидкой среде на стадии b) может, например, быть больше или равной 1 мин, например, равной 5 мин, например, лежать в диапазоне от 5 мин до 60 мин.

Фигура 1C показывает результат, полученный после осуществления стадий a) и b). В этом случае получено волокно карбида кремния, имеющее однородные качество поверхности и состав. В показанном примере после стадии b) удален весь поверхностный слой 11, по существу не затрагивая ядро 12 волокна. В результате осуществления стадий a) и b) получено волокно 12, поверхность которого состоит из чистого карбида кремния. Этот результат заметно отличается от результата, который был бы получен при обработке волокна карбида кремния, имеющего содержание кислорода больше 1 ат.% (например, волокно "Nicalon"), кислой жидкой средой, например, содержащей смесь фтористоводородной кислоты и азотной кислоты. В частности, в таком случае вместо однородной поверхности карбида кремния был бы получен слой углерода на поверхности обработанного волокна. Другими словами, возможность зачистки поверхности волокон карбида кремния с помощью обработки согласно изобретению связана с применением волокон карбида кремния с содержанием кислорода меньше или равным 1 ат.%.

Затем осаждают межфазный слой в контакте с поверхностью волокна, полученного в результате стадий a) и b). Осаждение межфазного слоя прямо на поверхность волокна осуществляется известным способом. Волокно, обработанное способом по изобретению, имеет улучшенную адгезию с межфазным слоем. Межфазный слой может представлять собой слой нитрида бора (BN) или слой пироуглерода (PyC). Например, толщина межфазного слоя может быть больше или равной 200 нм, например, лежать в диапазоне от 200 нм до 300 нм. На межфазный слой можно осадить один или несколько дополнительных слоев, например, дополнительные слои из керамического материала, такого, как SiBC, BNSi, или карбид кремния.

Естественно, совокупность волокон карбида кремния, каждое из которых имеет содержание кислорода меньше или равное 1 ат.%, можно обрабатывать способом по изобретению одновременно.

После осаждения межфазного слоя можно получить композитную деталь, имеющую улучшенные механические свойства, путем уплотнения волоконной преформы из обработанных волокон, покрытых межфазным слоем, по меньшей мере одной матричной фазой. Волоконная преформа образует волоконную арматуру композитной детали, а матричная фаза образуется в порах волоконной преформы. Например, матричная фаза может состоять из карбида кремния или углерода.

Уплотнение проводится известным образом. Так, волоконную преформу можно уплотнить, используя жидкостную технологию (пропитка смолой, являющейся предшественником матрицы, и преобразование смолы путем сшивки и пиролиза, причем эта операция может быть неоднократной) или газофазную технологию (химическая инфильтрация матрицы из паровой фазы, CVI). Изобретение применимо, в частности, для получения композитных деталей с керамической матрицей (CMC), состоящих их волоконной арматуры, выполненной из волокон карбида кремния, уплотненной керамической матрицей, в частности, с матрицей из карбида, нитрида, тугоплавкого оксида и т.д. Типичными примерами таких CMC-материалов являются материалы SiC-SiC (упрочняющие волокна карбида кремния с матрицей из карбида кремния). Можно также получить матричную фазу путем пропитывания расплавом кремния, что известно как способ "инфильтрации расплава".

Примеры

Пример 1

Волокна типа "Hi Nicalon S" приводили в контакт с окислительной газовой фазой, состоящей из воздуха, проводя обработку при температуре 650°C в течение 45 мин. Такая обработка позволила химически изменить поверхность волокон, образовав поверхностный слой оксида кремния. Анализ методом масс-спектрометрии вторичных ионов (SIMS) позволил оценить толщину образованного в результате слоя оксида кремния. Согласно оценкам, толщина слоя оксида кремния составила 1,6 нм.

Затем окисленные волокна, содержащие поверхностный слой оксида кремния, распределяли на пять групп, и каждую группу волокон обрабатывали, используя разные растворы кислоты. Каждую кислотную обработку проводили, погружая волокна в ванну с кислым раствором на 1 час (ч) при температуре 30°C. Составы этих пяти кислых растворов приводятся ниже:

- раствор фтористоводородной кислоты концентрацией 80 грамм на литр (г/л),

- раствор фтористоводородной кислоты концентрацией 448 г/л,

- раствор, содержащий смесь фтористоводородной кислоты концентрацией 80 г/л и азотной кислоты концентрацией 180 г/л,

- раствор, содержащий смесь фтористоводородной кислоты концентрацией 80 г/л и азотной кислоты концентрацией 325 г/л, и

- раствор, содержащий смесь фтористоводородной кислоты концентрацией 470 г/л и азотной кислоты концентрацией 325 г/л.

После завершения кислотной обработки проводили анализ методом вторичной масс-спектрометрии, который подтвердил, что поверхностный слой оксида кремния был удален для всех пяти групп волокон.

Затем на волокнах, полученных в результате описанного выше окисления, формировали межфазный слой нитрида бора, после чего их обрабатывали раствором фтористоводородной кислоты концентрацией 448 г/л. Межфазный слой нитрида бора создавали прямо на поверхности волокон карбида кремния, осуществляя обработку в следующих рабочих условиях:

- обработка газовой фазой, содержащей N2, NH3 и BCl3,

- температура 1100°C;

- давление 2 миллибара (мбар),

- отношение α объемной скорости потока NH3 к объемной скорости потока BCl3, равное 1,

- отношение β объемной скорости потока N2 к сумме объемных скоростей потоков BCl3 и NH3, равное 10, и

- полная объемная скорость потока при обработке газовой фазой 367 см3/мин.

Полученный результат показан на снимке на фигуре 2. Можно видеть хорошую когезию между волокнами и межфазным слоем нитрида бора. Волокна с покрытием, полученные таким способом, представляют собой волоконную арматуру композитной детали и могут придавать указанной детали улучшенные механические свойства. Фигура 3 приведена для сравнения, она показывает, что если не проводить обработку в соответствии со стадиями a) и b) по изобретению, наблюдается отслаивание между волокнами и межфазным слоем нитрида бора. Это отслаивание ведет к снижению механических свойств композитной детали, выполненной из волокон с покрытием, нанесенным таким способом.

Пример 2

Другой эксперимент был проведен в тех же условиях, что и в примере 1, за исключением того, что окисление на стадии a) проводили путем контакта волокон с воздухом при температуре 1000°C в течение 15 мин. Толщина слоя оксида кремния, полученного в таких условиях, согласно оценкам по методу масс-спектроскопии вторичных ионов, составила около 10 нм. После обработки кислой средой было получено такое же качество поверхности волокон, как в примере 1 и, следовательно, были получены близкие свойства.

Пример 3 (сравнительный)

Фигура 4 показывает результаты, полученные в испытании на растяжение, во-первых, для детали, полученной после обработки волокон способом в соответствии с примером 1 (кривая I), и во-вторых, для детали, полученной после обработки волокон таким же способом, как в примере 1, за исключением того, что предшествующая окислительная обработка (стадия a)) не проводилась (кривая II). Можно видеть, что осуществление предлагаемой изобретением обработки с выгодой позволяет очень существенно повысить удлинение при разрыве полученной детали.

В выражении "лежать в диапазоне от... до..." подразумевается, что граничные значения включены.

Реферат

Группа изобретений относится к композиционным материалам, содержащим волокна карбида кремния и изделиям из этих материалов. Предложен способ обработки волокна карбида кремния, который включает следующие стадии. Контактирование волокна карбида кремния, имеющего содержание кислорода меньше или равное 1 ат.%, с окислительной средой при температуре 600-1000°С с образованием поверхностного слоя оксида кремния, удаление полученного слоя оксида кремния путём обработки кислотой и осаждение межфазного слоя на поверхность волокна, обработанного кислотой. Изобретение обеспечивает улучшение механических свойств композитного материала. 4 н. и 7 з.п. ф-лы, 4 ил., 3 пр.

Комментарии