Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов - RU2684628C1

Код документа: RU2684628C1

Описание

Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов

Изобретение относится к способам получения пенокерамических фильтров (ПКФ) для очистки жидкого алюминия и его сплавов. Может использоваться в металлургии, литейном производстве.

Известен способ изготовления пенокерамики для рафинирования металлов, включающий пропитку пористых материалов керамическим шликером следующего состава, мас. %: тонкомолотый дунит, форстерит или брак форстеритовых изделий (60-80) и тонкомолотая смесь периклаза или брака периклазовых изделий и глины в соотношении 80:20-90:10-20:40. При этом обжиг пенокерамики проводят при температурах 1200-1750°C [1], а его продолжительность не приведена.

К недостаткам способа можно отнести высокие энергетические затраты на его реализацию.

Известен способ изготовления фильтрующей пенокерамики, который включает пропитку органической пены керамическим шликером, содержащим, мас. %: алюмосиликатную пыль с электрофильтров в расчете на Al2O3 (30-90), магнезитовый шлам (0,5-20), K2O (2-8), SiO2 (4-40), металлургический тонкодисперсный шлак или смесь солей железа II и III и галлия - остальное. Пропитанные шликером заготовки из органической пены сушат при температуре 250-300°C и обжигают при температурах 1200-1600°C [2]. Продолжительность операций сушки и обжига не приведена.

К недостаткам способа относятся многокомпонентный состав шликера и высокие энергетические затраты на его реализацию.

Наиболее близким к изобретению является способ производства фильтрующей пенокерамики для очистки в том числе алюминия и алюминиевых сплавов от шлаковых включений, включающий пропитку трехмерной полиуретановой сетки шликером, удаление его избытка, сушку образцов при температурах 18-25°C до 6-8 часов, при температурах 100-150°C до 2 часов и закалку при температурах 450-500°C до 3 часов [3]. Шликер по данному способу имеет следующий состав, мас. %: высокомодульное жидкое стекло (50-75), гидроксид алюминия (20-40), высокоглиноземистый цемент или корунд до 30, технические углеводы (3-5), вода техническая в количестве, необходимом для получения оптимальной консистенции.

К недостаткам способа можно отнести многокомпонентный состав шликера, высокая длительность операции сушки, использование дорогостоящих материалов на основе Al2O3, технологическая необходимость тонкого совместного перетира всех компонентов сухой смеси, необходимость выдержки изделия при температурах 450-500°C в течение 3 часов.

Задача заявляемого решения - расширение сырьевой базы наполнителей суспензий для получения ПКФ за счет использования недорогих и доступных материалов - промышленных отходов в виде тонкоизмельченного боя керамичесиих оболочек стального литья по выплавляемым моделям кварцевой природы.

Технический результат - изготовление шликера на основе кварца, обеспечивающего получение ПКФ для обработки алюминиевого расплава с достаточной стойкостью к температурному воздействию, не изменяющего свой объем при нагревании, исключающего операцию спекания при обжиге готового изделия, сохраняющего работоспособность при возможном химическом взаимодействии SiO2 с алюминием из расплава и исключающего вредное воздействие железа на обрабатываемый алюминиевый расплав.

Технический результат достигается тем, что в способе изготовления фильтрующей пенокерамики, включающем пропитку трехмерной полиуретановой сетки шликером, удаление его избытка, сушку образцов, нагрев до 450-500°C, сушка производится при температуре 65°C в течение 30 минут, после выжигания пенополиуретановой основы проводится нанесение оставшихся слоев шликера с последующей сушкой между слоями по 30 минут при температуре 65°C, а в качестве наполнителя шликера используется тонкоизмельченный бой керамических оболочковых форм стального литья по выплавляемым моделям.

Шликер для изготовления пенокерамических фильтров включает наполнитель кварцевой природы в виде тонкоизмельченного (менее 50 мкм) боя керамических оболочек стального литья по выплавляемым моделям, содержит воду и жидкое стекло в качестве связующего.

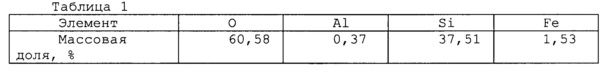

Элементный состав тонкоизмельченного боя керамических оболочек, определенный методом микрозондового рентгеновского анализа с энергодисперсионным спектрометром, приведен в таблице 1.

Особенность тонкоизмельченного боя керамических оболочек в том, что он имеет стабильный элементный состав, гарантированный постоянством применяемых по технологии ЛВМ материалов и, обладая формулой SiO2, практически не склонен к полиморфным превращениям. Все они уже прошли в маршалите и кварцевом песке при литье стали по технологии ЛВМ при температурах заливки 1550-1630°C в нагретые до 900°C формы.

В связи с этим последующий нагрев тонкоизмельченного боя керамических оболочек не должен вызывать изменений объема, напряжений и трещин в изделиях из него. По этой же причине готовые ПКФ не нуждаются в обжиге, а их высокотемпературная обработка сводится к выжиганию пенополиуретановой основы при температурах 450-500°C. Выдержка при этой температуре не требуется, так как при достижении значения в 500°C каркас из пенополиуретана удаляется.

Возможное химическое взаимодействие SiO2 с алюминием из обрабатываемого расплава можно не учитывать, так как процесс восстановления кремния из его оксида алюминием требует гораздо большего времени, чем занимает заливка литейной формы через ПКФ.

Малая массовая доля железа в тонкоизмельченном бое керамических оболочек стального ЛВМ не оказывает вредного воздействия на алюминиевые расплавы при их фильтрации через ПКФ.

Кроме перечисленного выше применение тонкоизмельченного боя керамических оболочек в технологии получения ПКФ способствует развитию ресурсосбережения в литейном производстве, технологий рециклинга промышленных отходов, сырьевой базы литейно-металлургических технологий.

Пример.

Примененный в качестве наполнителя шликера бой керамических оболочек стального ЛВМ имел следующие свойства: насыпная плотность 2350-2360 кг/м3; влажность 2-3%; рН=6; изменение массы при прокаливании 1%; гигроскопичность 0,5-1%. Материал относится к 4-му классу опасности (вещества малоопасные) по ГОСТ 12.1.007-76.

Из боя керамических оболочек стального ЛВМ с помощью операций дробления и измельчения получали тонкодисперсный порошок. Куски боя керамических оболочек с исходным размером 20-50 мм дробились в щековой дробилке до максимального размера 10 мм. Далее материал измельчался в вибрационном истирателе ИВЧ-3 до заявленного производителем оборудования размера в 50 мкм.

Из высокопористого ячеистого материала (ВПЯМ) типа ППУ-ЭФ (пенополиуретан эластичный) [4] с количеством пор на дюйм поверхности PPI 10 готовили каркас фильтра с размерами 50×50×22 мм.

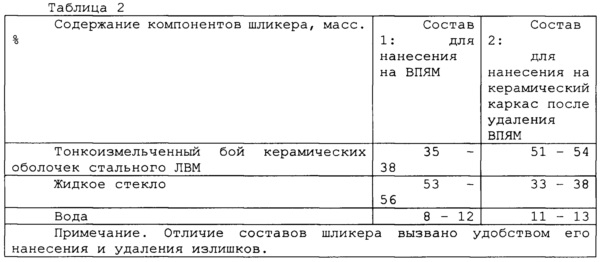

Шликер готовили смешиванием измельченного боя керамических оболочек, жидкого стекла и воды в соотношениях, приведенных в таблице 2. Жидкое стекло использовали плотностью 1450 кг/м3 и модулем 2,7.

Каркас из пенополиуретана погружали в шликер состава 1 (таблица 2) плотностью 1700-1750 кг/м3 и давали пропитаться. Излишки шликера удалялись с помощью прокатного валка. Заготовку сушили при температуре 65°C в течение 30 минут в лабораторном сушиле. Затем ее еще теплую помещали в нагретую не выше 200°C муфельную печь сопротивления, постепенно повышая температуру до 450-500°C для выжигания каркаса ВПЯМ. Выдержки заготовки в печи при этих температурах не требуется, так как каркас из ВПЯМ при достижении 500°C полностью удаляется. После извлечения заготовки из печи и ее охлаждения на воздухе до комнатной температуры полученный керамический каркас погружали в шликер состава 2 (таблица 2). Давали суспензии стечь и проводили продувку сжатым воздухом небольшого давления для раскрытия пор.

Затем заготовку сушили при температуре 65°C в течение 30 минут в лабораторном сушиле. После этого повторяли операции нанесения суспензии и сушки для второго и последующих укрепляющих слоев.

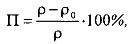

Полученный таким образом фильтр имел пористость 81,5% и средний размер пор 2,5 мм. Пористость определяли по формуле:

где ρ - истинная плотность керамики, кг/м3; ρ0 - плотность фильтра, кг/м3.

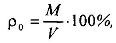

Плотность фильтра определяли по выражению:

где М - масса фильтра, кг; V - его объем, м3.

Средний размер пор определялся с помощью калибров.

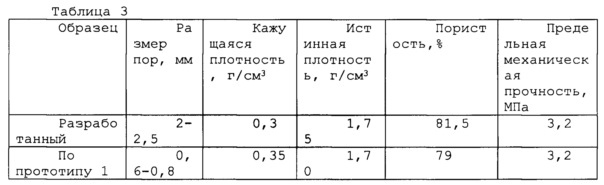

В таблице 3 приведены сравнительные характеристики разработанного ПКФ с прототипом при одинаковом числе слоев, равном 3.

Полученные пенокерамические фильтры применялись для заливки литейных форм с полостью, формирующей стандартные литые образцы для определения механических свойств по ГОСТ 1583-93. В работе использовался сплав АК5М2 с температурой заливки форм 740±10°C.

Литые образцы подверглись механическим испытаниям на твердость по шкале НВ и предел прочности при растяжении. А из их технологических приливов были изготовлены шлифы для металлографического анализа.

Фильтрация расплава через разработанные пенокерамические фильтры не вызвала их разрушение или изменение формы. Химический состав сплава после фильтрования не изменился.

Значения твердости по шкале НВ и предела прочности при растяжении образцов, полученных из обработанного фильтрацией через опытные ПКФ находятся на уровне, соответствующем требованиям ГОСТ 1583-93 для сплава АК5М2.

Металлографические испытания показали следующие результаты:

- микроструктура образца из сплава АК5М2, полученного без фильтрующей обработки, представляет собой дендриты легированного твердого раствора на основе алюминия с небольшим количеством игольчатой эвтектики. Средний размер дендрита составляет 35 мкм, а эвтектики 23 мкм. Балл пористости - 3 по ГОСТ 1583-93;

- микроструктура образца из сплава АК5М2, полученного с использованием разработанного ПКФ имеет средний размер дендрита 30 мкм, а эвтектики - 20 мкм. Балл пористости - 1.

Источники информации:

1. Патент РФ на изобретение №2196755, С04В 35/20, С04В 38/00, 10.12.1999.

2. Патент РФ на изобретение №2196756, С04В 38/00, С04В 35/16, 10.12.1999.

3. Патент РФ на изобретение №2351573, С04В 38/00, 28.10.2005 - прототип.

4. Булатов, Г.А. Пенополиуретаны в машиностроении и строительстве / Г.А. Булатов. - М.: Машиностроение, 1978. - 184 с.

Реферат

Изобретение относится к способам получения пенокерамических фильтров (ПКФ) для очистки жидкого алюминия и его сплавов. Может использоваться в металлургии, литейном производстве. Технический результат – изготовление ПКФ на основе кварца с достаточной стойкостью к температурному воздействию алюминиевого расплава, не изменяющего свой объем при нагревании, исключающего операцию спекания при обжиге готового изделия, сохраняющего работоспособность при возможном химическом взаимодействии SiOс алюминием из расплава и исключающего вредное воздействие железа на обрабатываемый алюминиевый расплав. Технический результат достигается тем, что шликером, включающим наполнитель кварцевой природы в виде тонкоизмельченного (менее 50 мкм) боя керамических оболочек стального литья по выплавляемым моделям, воду и жидкое стекло, пропитывают трёхмерную полиуретановую сетку, сушат, выжигают полиуретан при 450-500°С. На заготовку послойно наносят шликер того же качественного состава с промежуточной сушкой каждого слоя при температуре 65°С в течение 30 минут. 1 пр., 3 табл.

Комментарии