Способ производства фиброгипсовой плиты - RU2107672C1

Код документа: RU2107672C1

Чертежи

Описание

Настоящее изобретение относится к способу производства фиброгипсовой плиты.

Хорошо известно, что обычная гипсовая обшивочная плита изготавливается из штукатурного раствора, который помещается между двумя слоями бумаги.

При следовании стандартному методу влажный гипсовый раствор заливают между двумя слоями бумаги, а затем раствор оставляют на какое-то время для схватывания. В гипсовой обшивочной плите два слоя бумаги заключают между собой раствор и обеспечивают необходимую для строительства и применения прочность. Обшивочную плиту разрезают на отдельные отрезки для удобства при последующем использовании, которые затем сушат в нагретых сушилках, пока плита не станет совершенно сухой.

Прочность плиты на изгиб зависит от прочности на растяжение бумаги, тогда как гипс используют в качестве "заполнителя", и отвечает за огнестойкость, влагопоглощение и способность отдавать влагу. Статические свойства ограничены, а обработка поверхности и система заполнения стыков определяются бумагой.

Известный уровень техники, который включал в себя увлажнение смешанных волокон и штукатурного раствора, представлял собой значительные ограничения и проблемы. Смешивание волокон с водой нередко приводит к образованию комьев или шариков из мокрых волокон, которые слипаются друг с другом.

Например, известный способ изготовления фиброгипсовой плиты включает предварительное смешивание волокон и воды, введение присадки ускорителя отвердения, смешение полученной суспензии волокон с сухим обожженным гипсом с последующей укладкой полученной смеси в формующую установку, прессование и высушивание плиты для получения готовой плиты (см. Справочник по производству гипса и гипсовых изделий. Под ред. Зубарева К.А. -М: Госстройиздат, 1963, с. 89-91).

Задачей изобретения является получение технологии и системы, которые позволяют получать фиброгипсовую плиту из имеющихся в наличии отходов производства, таких как предварительно рассортированная макулатура, старые газеты, недорогие собранные отходы бытовой бумаги, отбракованные волокна целлюлозного производства, отходы древесных волокон, пригодный гипс и гипс ФГД (десульфурация жидких газов).

И еще одной задачей является обеспечение оборудования и технологической линии, которые позволяют эффективно и экономно производить фиброгипсовые плиты, обладающие различными заранее заданными качествами.

Для решения этих задач и в соответствии с назначением изобретения, как это реализовано и подробно описано в тексте, изобретение представляет собой способ производства фиброгипсовой плиты, включающий приготовление формовочной смеси путем предварительного смешивания волокон и воды, окончательного введения сухого обожженного гипса в полученную смесь, введения присадки ускорителя в процессе формирования смеси, выкладывания мата из смешанной композиции, прессования и высушивания плиты для получения готовой плиты, которая предусматривает использование воды в количестве 80-150 мас.% веса волокон, и дополнительное введение в процессе предварительного смешивания абсорбента, и введение присадки ускорителя вместе с любым из компонентов формируемой смеси. Причем могут быть использованы бумажные волокна, а абсорбент выбирают из группы, в которую входят молотая негашеная известь, молотая гашеная известь и молотая окись магния.

В качестве волокон может быть использована сухая измельченная макулатура.

В качестве бумажных волокон могут быть использованы волокна макулатуры с определяемым ситом размером меньше 2000 мкм, а в качестве абсорбента используют CaO, у которого по меньшей мере 50% частиц имеют размеры меньше 32 мкм и не более 4% частиц превышают размер 100 мкм.

Можно использовать известь, смешанную с бумажными волокнами в пределах до 5 мас.% от заданного количества волокон.

Количество абсорбента, смешанного с волокнами, может составлять 2-10 мас.% от заданного количества волокон.

Может быть использован абсорбент, представляющий собой смесь различных абсорбентов.

Можно также использовать абсорбент, являющийся смесью извести и тонко размолотого сырого гипса, или абсорбент, являющийся смесью извести и тонко размолотых опилок из сухих пиломатериалов, или абсорбент, являющийся смесью абсорбентов и химических веществ, способных размягчить волокна, при этом по меньшей мере одно из них способно повысить прочность плиты и ускорить время схватывания и гидратацию сухого обожженного гипса.

К абсорбенту могут быть добавлены химические вещества, которые выбирают из группы кислотных и щелочных твердых веществ в мокрой фазе.

Твердый размолотый силикат натрия может быть добавлен в абсорбент.

Количественное содержание волокон находится в пределах 12-35 мас.% обработанной плиты.

Могут быть использованы волокна в пределах 20-30 мас.% обработанной плиты.

Могут быть использованы древесные волокна, влажность которых находится в пределах от 250 мас.% обработанной плиты.

Количество воды, которой смачивают волокна на предварительном этапе смешивания, не превышает 150 мас.% заданного количества волокон или количество воды, которой смачиваются волокна на предварительном этапе смешивания, находится в пределах 80-100 мас.% заданного количества волокон.

Содержание воды, которой смачиваются волокна на предварительном этапе смешивания, находится в пределах 80-100 мас.% заданного количества волокон, а количество абсорбента, смешанного с волокнами, находится в пределах до 3 мас.% заданного количества волокон.

Содержание присадки ускорителя допускает возможность сжатия формовочной смеси по истечении 3 мин после начала этого приготовления.

В качестве ускоряющей присадки можно использовать порошок сырого необожженного гипса или смесь порошка сырого гипса и порошка сульфата калия.

Содержание порошка сырого гипса составляет менее 3 мас.% сухого обожженного гипса, а порошка сульфата калия менее 1 мас.% сухого обожженного гипса.

Присадку ускорителя можно вводить в сухой обожженный гипс.

Количество воды, смешанной с волокнами на этапе предварительного смешивания, меньше количества воды, необходимого для гидратации обожженного гипса и получения оптимальной прочности, что в последующем включает этап долива воды на мат после того, как будут смешаны смоченные волокна и сухой обожженный гипс.

Этап прессования плиты включает первый этап дегазирования, во время которого мат сжимается, второй этап прессования, третий этап калибровка, во время которого заданная толщина мата сохраняется, пока мат не затвердеет.

Этап долива воды на мат можно осуществлять в период этапа дегазирования и перед вторым этапом прессования и третьим этапом калибровки или после этапа дегазирования и перед вторым этапом прессования и третьим этапом калибровки.

Воду наливают дополнительно на верхнюю и нижнюю поверхности мата.

Ускоряющую присадку можно смешивать с водой, которую дополнительно наливают на мат.

В качестве ускоряющей присадки можно использовать жидкое стекло.

Количество воды, смешанной с волокнами во время этапа предварительного смешивания, меньше 100 мас.% заданного количества волокон и общее количество воды, добавленной к смеси волокон и гипса, достаточно для стехиометрической гидратации обожженного гипса.

Обожженный гипс вводят в смесь воды и волокон в процессе вертикального смешивания, а приготовленную формовочную смесь подают с помощью движущегося конвейера для формования.

Влажные волокна смешивают с сухим обожженным гипсом при помощи множества вращающихся кругов.

Влажные волокна и сухой обожженный гипс смешивают в процессе вертикального смешивания с помощью множества смесительных зубчатых дисковых валиков, которые обеспечивают равномерное распределение влажных волокон без образования комков из влажных волокон, и с помощью множества турбулизирующих дисков, которые имеют вертикальное зацепление с зубчатыми дисками для того, чтобы зубчатые диски были чистыми.

Влажные волокна и сухой обожженный гипс смешивают в процессе вертикального смешивания при помощи множества смесительных валиков дисков с зубьями, которые обеспечивают равномерное распределение влажных волокон без образования комков из влажных волокон, и при помощи множества турбулизирующих дисков, которые имеют зацепление с дисками с зубьями под прямым углом для того, чтобы диски с зубьями были частыми.

Используемые волокна готовят и смешивают с водой в роторной мельнице; в качестве роторной мельницы служит турбомельница, снабженная одним или несколькими разбрызгивающими наконечниками для впрыскивания воды.

Волокна подготавливают и смешивают с водой в крыльчато-молотковой мельнице, снабженной одним или несколькими разбрызгивающими наконечниками непосредственно у входа для орошения водой.

Влажные волокна первоначально укладывают на транспортер для формирования мата из влажных волокон, гипс укладывают слоем сверху сформированного мата из влажных волокон и полученный слой из влажных волокон и гипса вводят в вертикальный смеситель, который тщательно перемешивает влажные волокна и гипс до образования однородной композиции.

Способ предусматривает, что в один из компонентов (влажные волокна, гипс или воду) вводят также связующее вещество. Причем в качестве связующего вещества используют крахмал, который в виде порошка добавляют в сухой обожженный гипс.

На этапе прессования сформированного мата его сжимают между парой транспортировочных лент. При этом на этапе прессования мата осуществляют прессование мата в прессе с роликовой подачей ленты между парой транспортировочных лент.

Изобретение поясняется чертежами, где:

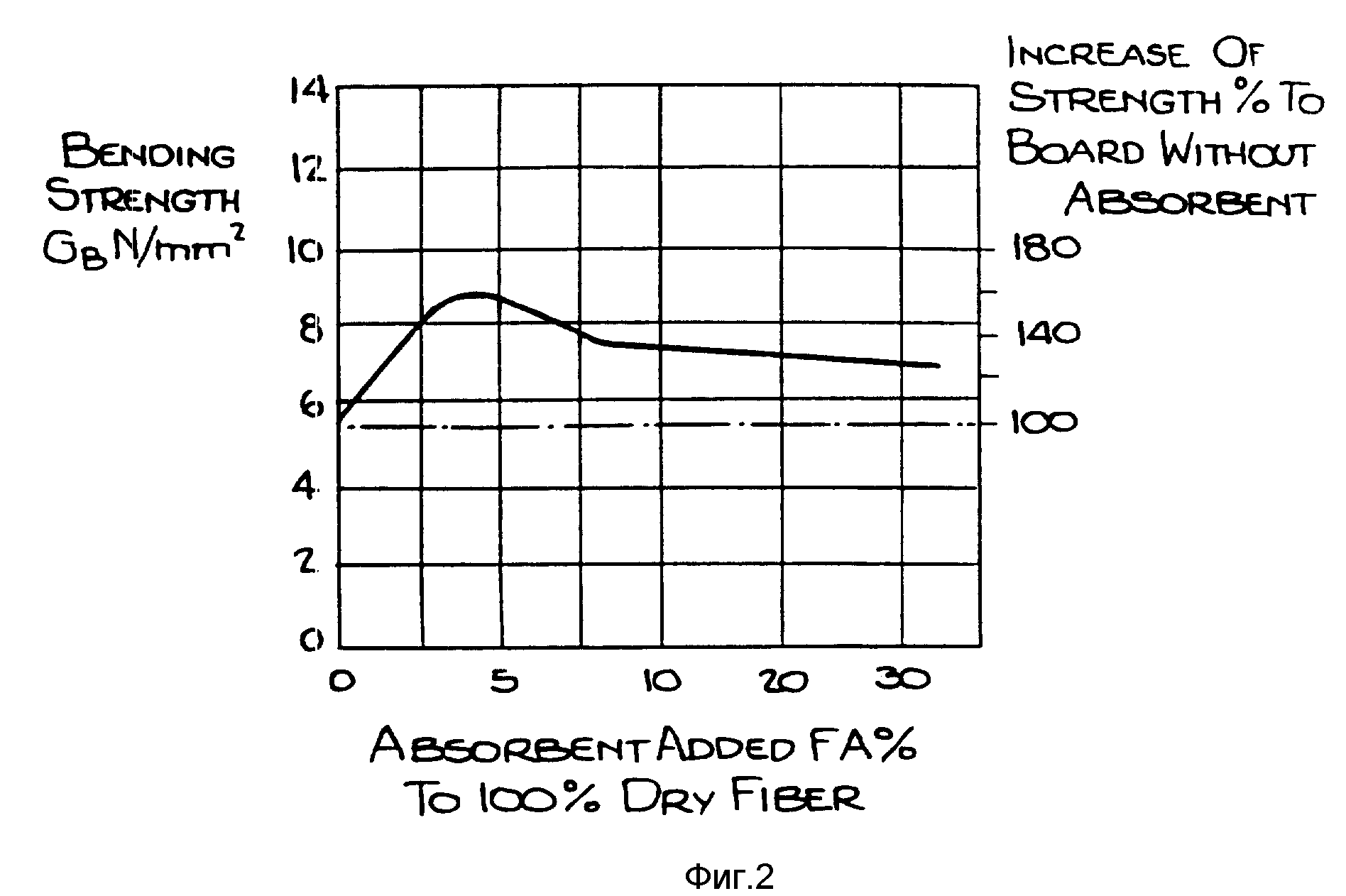

на фиг. 1 изображен участок подготовки бумаги технологической

линии, выполненной согласно настоящему изобретению;

на фиг. 2 изображена диаграмма прочности на изгиб плиты, изготовленной согласно варианту изобретения, в зависимости от количества

абсорбента, добавленного в смесь плиты;

на фиг. 3 изображена диаграмма прочности на изгиб плиты, изготовленной согласно варианту изобретения, в зависимости от количества воды, использованного

первоначально на смачивание волокна;

на фиг. 4 изображена принципиальная схема, изображающая некоторые этапы осуществления способа согласно данному изобретению;

на фиг. 5 изображена

принципиальная схема этапов другого варианта способа согласно данному изобретению;

на фиг. 6 изображен участок подготовки штукатурного раствора технологической линии, выполненной согласно

настоящему изобретению;

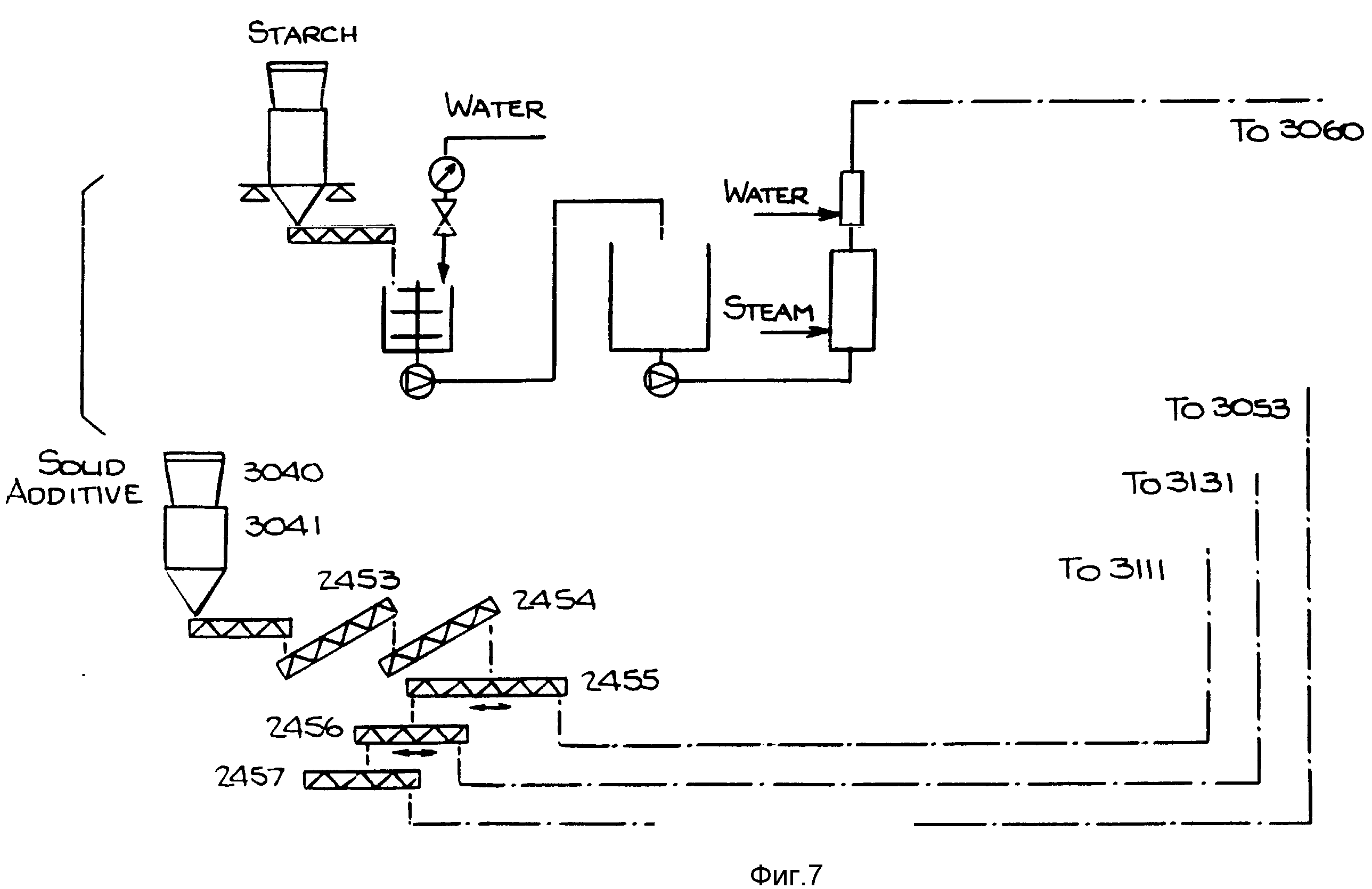

на фиг. 7 изображен участок распределения твердых присадок и крахмала технологической линии, выполненной согласно настоящему изобретению;

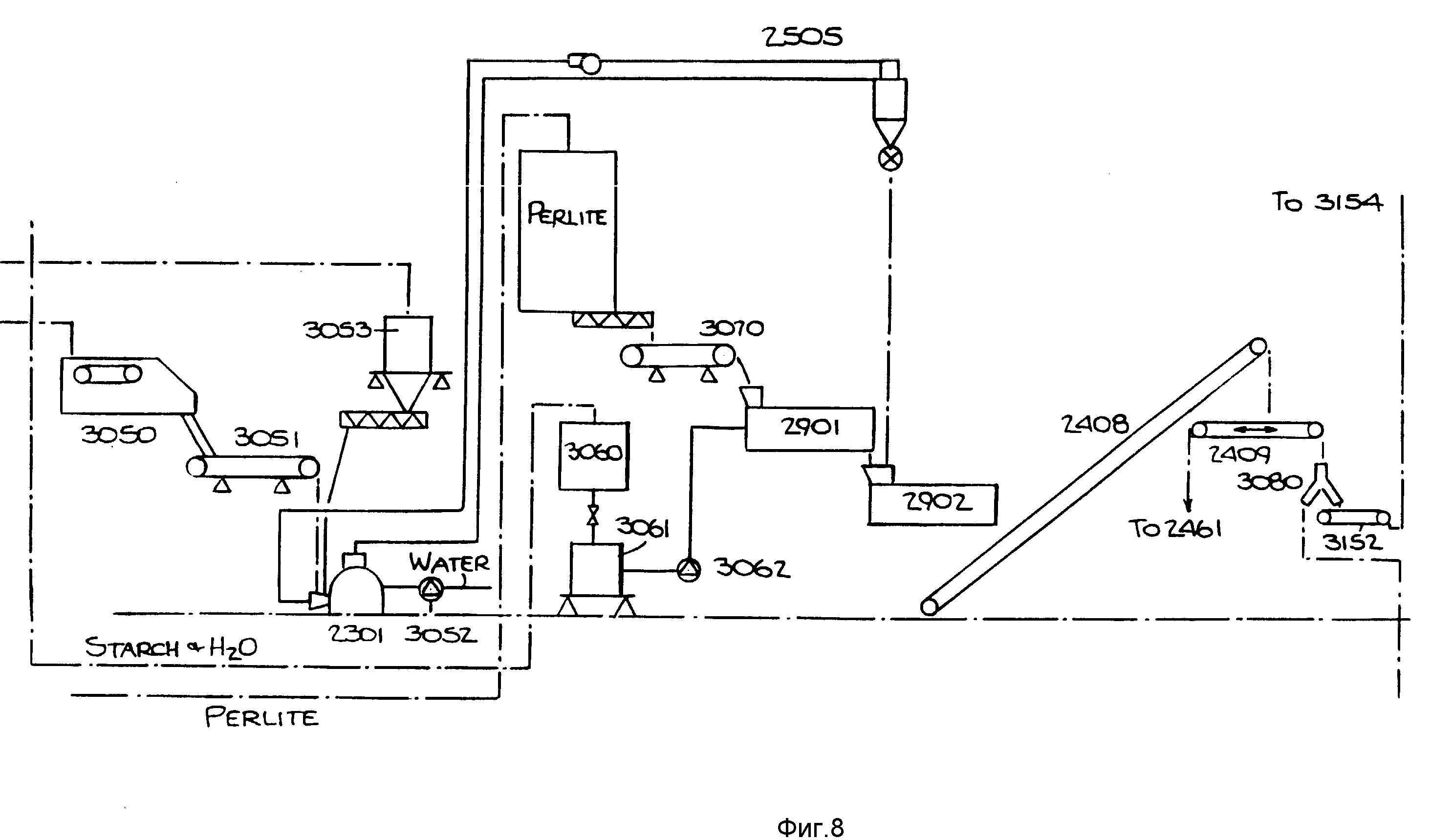

на фиг. 8 изображен

участок материала сердцевинного слоя технологической линии, выполненной согласно настоящему изобретению;

на фиг. 9 иллюстрируется бункер распределения штукатурного раствора согласно

изобретению;

на фиг. 10 приведен участок подготовки смоченных волокон и слоя подготовки наружного слоя технологической линии, выполненной согласно настоящему изобретению;

на фиг. 11

приведены позиции формирования технологической линии, выполненной согласно настоящему изобретению;

на фиг. 12 приведен участок прессования технологической линии, выполненной согласно

настоящему изобретению;

на фиг. 13 изображен участок подготовки к резанию и сушилки технологической линии, выполненной согласно настоящему изобретению;

на фиг. 14 изображен участок

сушки технологической линии, выполненной согласно настоящему изобретению;

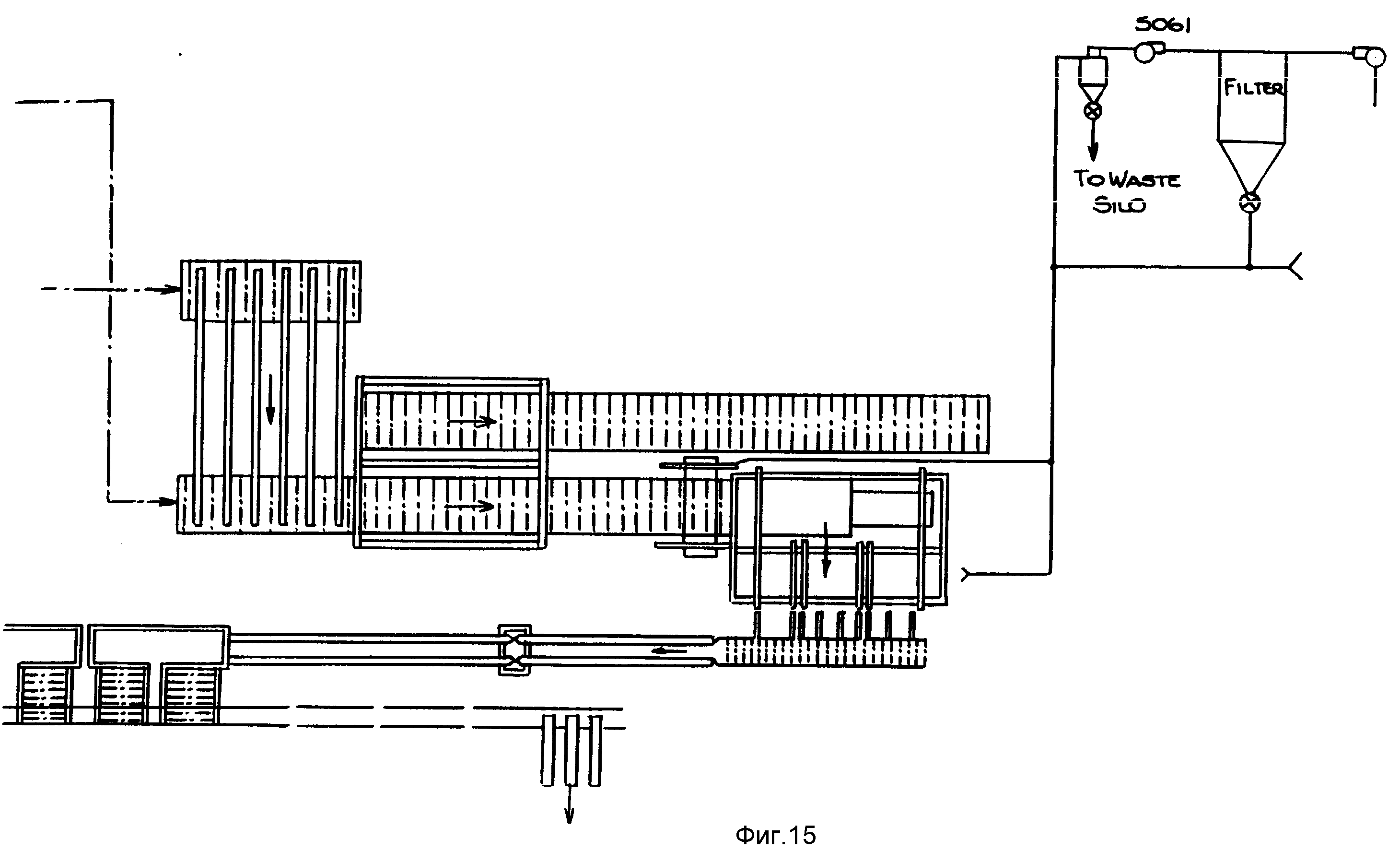

на фиг. 15 дана иллюстрация участка завершающих работ технологической линии, выполненной согласно настоящему

изобретению;

на фиг. 16 - вид сбоку;

на фиг. 17 и 18 - схематический частичный вырез турбомельницы, используемой для разложения и смачивания волокон согласно настоящему изобретению;

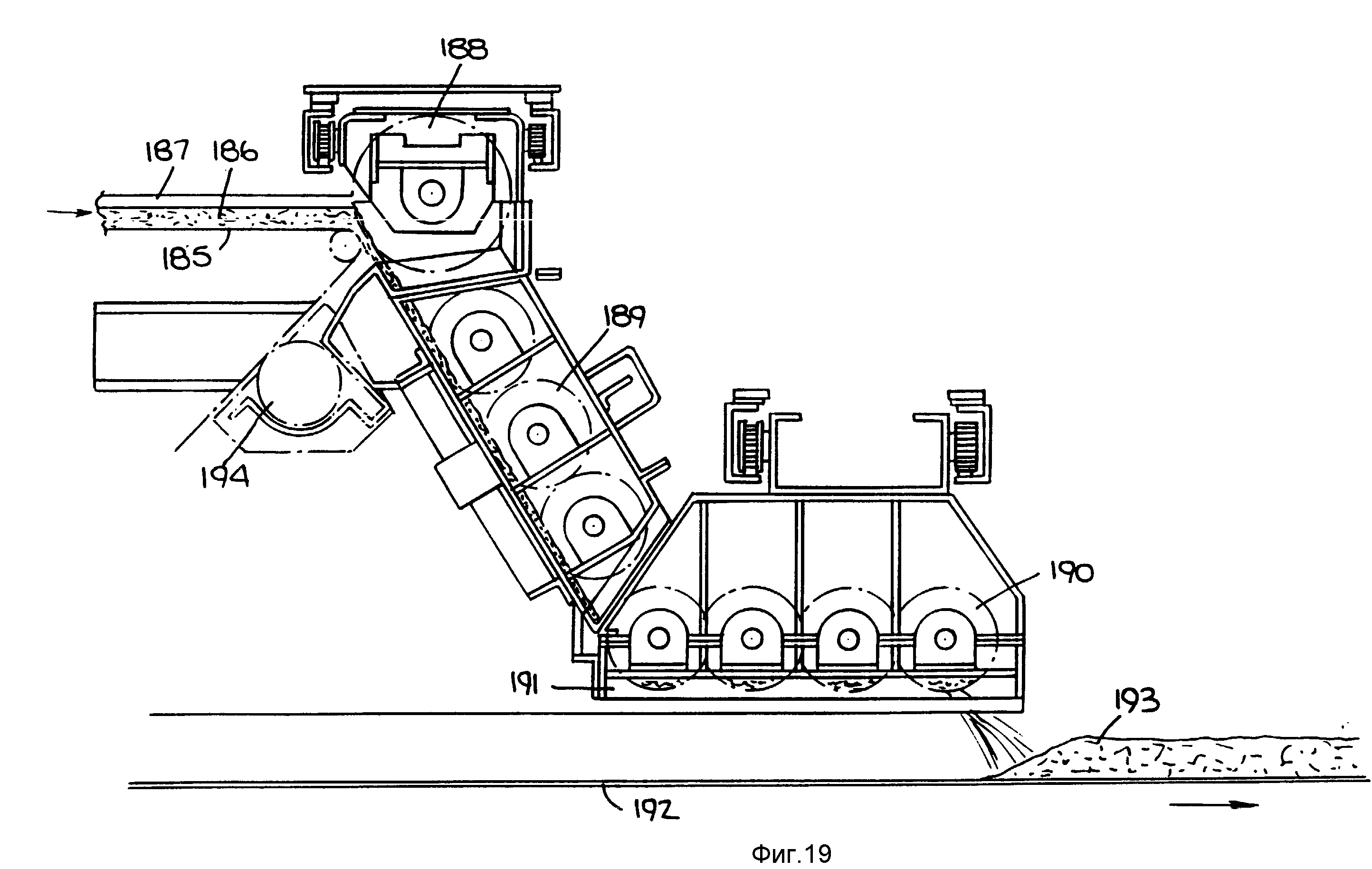

на фиг. 19 - схематический вид сбоку позиции смешивания согласно настоящему изобретению;

на фиг. 20, 21, 22 - вид сбоку мешалки с вертикальными роторами и конструкции смесительных и

очистительных дисков соответственно;

на фиг. 23 и 24 - частичные вырезы вида сверху и спереди мешалки с вертикальными роторами, показанной на фиг. 20.

Далее будут изложены общие положения и принципы изобретения, затем будет дано подробное описание предпочтительного варианта технологической линии, использующей методы настоящего изобретения для изготовления фиброгипсовых плит согласно настоящему изобретению.

Изобретение относится к методу и системе производства плит из гипса и волокон, особенно к частичному или полному усвоению затворяющей воды сухим обожженным гипсом через смачивание волокон. В предпочтительном варианте воплощения в качестве носителей воды использованы волокна бумаги, хотя применение других волокон, например древесных волокон, входит в пределы данного изобретения. В предпочтительной трехслойной плите в качестве водоносителя используются также пористые частицы с малой плотностью.

В соответствии с предпочтительным вариантом изобретения смачивание волокон осуществляется добавлением к волокнам абсорбентов, которые препятствуют образованию комков волокон при большой влажности последних. Абсорбенты также предпочтительно снижают упругость спрессованной, но не сухой, предварительно сформированной формы за счет умягчения волокон. Применение абсорбентов кроме того существенно повышает прочность готовой плиты.

В предпочтительном варианте затворяющая вода только частично поглощается через смачивание волокон и после смешивания окончательно смоченных волокон и сухого обожженного гипса и непосредственно перед прессованием полученной предварительной формы выполняется этап дополнительного смачивания.

Влажные волокна смешиваются с сухим обожженным гипсом предпочтительно примерно в то время, когда сухой обожженный гипс и влажные волокна перекладываются на формирующую ленту. Поскольку полученную смесь можно сразу прессовать, этот способ позволяет максимальное ускорение сухого обожженного гипса добавлением ускоряющих веществ в сухой обожженный гипс, воду, волокна и/или абсорбента. При добавлении быстродействующего катализатора с водой для проведения этапа дополнительного смачивания можно достигнуть чрезвычайно быстрого охватывания. Схватывание сухого обожженного гипса и большая часть гидратации выполняются в течение нескольких минут, пока мат прессуется относительно коротким прессом в ходе непрерывного процесса прессования. Результирующий процесс таким образом уменьшает упругое последствие плиты. Таким образом, возможно получать плиту с гладкими поверхностями, с ограниченными допусками по толщине, не требующую дополнительной шлифовки, и с высокой прочностью.

В предпочтительном варианте волокна образуются и смачиваются в роторной мельнице. В одном из примеров дозированные количества абсорбентов добавляются одновременно с дозированным питанием волоконных мельниц сухой (при влажности окружающей среды до 8%) измельченной макулатуры. Сухие волокна смачиваются в воздушном потоке внутри мельниц в процессе или вскоре после размола. Это осуществляется путем выпуска воды в крыльчато-молотковой или турбомельнице в процессе их работы.

Настоящее изобретение позволяет производить фиброгипсовые плиты из разнообразных волокон. Например, в процессе могут быть использованы волокна из механически обезвоженной макулатуры, подготовленной во влажном процессе, выбракованные волокна производства бумажной целлюлозы или термомеханически очищенные древесные волокна. Материалы подобного типа требуют разложения конгломератов волокон и возможно дополнительного последующего смачивания и последующего размалывания. Это разложение и смачивание выполняется в специальных мельницах, работающих на принципе дробления (разложения), основанного на турбулентности воздуха. Эти мельницы известны как турбомельницы и их применение будет в дальнейшем подробнее описано.

В предпочтительном варианте в зависимости от заданной формы плиты дозированные количества смоченных волокон и сухого обожженного гипса распределяются слоями на ленте предварительного формирования. Эти слои затем вертикально смешиваются и в то же время перекладываются на формирующую ленту, на которой расположен мат из смешанных сухого обожженного гипса и волокон. Более того, к сухому обожженному гипсу или к абсорбенту могут быть добавлены сухие присадки. Влажные присадки, растворимые или жидкие, могут добавляться к воде или к влажным волокнам, или же могут разбрызгиваться на мат.

Полученный мат из влажных волокон и гипса формируется на транспортной ленте и подвергается дегазированию и прессованию. Дегазирование выполняется после формирования мата и предпочтительно осуществляется противодействующими транспортными лентами, способными пропускать воздух. Пока мат первоначально сжат между пропускающими воздух лентами, которые постепенно наклоняются друг к другу, газ выжимается из всей смеси.

Затем дегазированный мат прессуется в непрерывно действующем прессе, поступая в пресс до начала затвердения. Этот пресс включает в себя позицию прессования (для обеспечения необходимой прессующей энергии) и калибровочную позицию (для компенсации давления упругого последствия - силы эластичного восстановления). На позиции прессования предварительные формы могут быть спрессованы больше, чем необходимо по толщине, для того чтобы свести упругое последствие к минимуму. Если используются чувствительные к давлению присадки, возможно также производить прессование по заданным точкам только до заданной конечной толщины влажной панели, выходящей из пресса. Регулирование ускорения можно производить так, чтобы схватывание в основном завершалось внутри пресса. Тогда мат при выходе из позиции прессования будет в основном затвердевшим, так что понадобится только минимальное усилие для того, чтобы мат сохранил заданную толщину на калибровочной позиции.

Окончательное схватывание, особенно гидратация, может в последующем быть выполнено на транспортирующей ленте или на индивидуальном секторе плиты в штабельном питателе. Штабельные питатели предпочтительно входят в сушилку. Поскольку процесс допускает максимальное ускорение схватывания сухого обожженного гипса, можно свести до минимума расходы на механизмы для прессов, а также для устройств транспортировки до сушилки. Более того, можно добавить затворяющую воду в дозированных количествах на двух или более отдельных этапах, что позволит работать с минимальным количеством избыточной воды для высыхания, что приводит к снижению потребления энергии, а также к снижению расходов на оборудование.

Настоящее изобретение решает проблему образования комков из волокон путем добавления к волокнам абсорбентов. Целью абсорбентов является ограничение слипания волокон между собой. Абсорбенты предпочтительно абсорбируют воду и мешают волокнам прилипать друг к другу. Тонко растертые материалы, такие как сырой гипс (который одновременно служит катализатором схватывания гипса), побелка, бентонит, окись магнезии (MgO), цемент и известь (CaO или Ca(OH)2) могут служить абсорбентами. Использование абсорбентов позволяет добавлять 250% влаги на 100% сухих волокон. Но эта пропорция, однако, в значительной степени зависит от типа волокна и используемого абсорбента.

В предпочтительном варианте использованы волокна бумаги. Известь, особенно CaO слабого обжига (имеющая очень быструю реакцию во время конверсии в Ca(OH)2), добавленная в процессе дробления сухой бумаги, показывает наилучшие результаты. Одним преимуществом CaO является эффект расщепления уже мелких частиц на еще большее количество мелких частиц, при контакте с нормальной влажностью бумаги. Этим достигается даже более значительное включение поверхности волокна (также уменьшается потребление энергии мельницей за счет "подсыхания", вызванного поглощением воды в волокнах при помощи CaO. CaO дешевле Ca(OH)2). Высокие щелочные свойства извести также вызывают смягчение волокон аналогично химической (щелочной) очистке дерева в процессе производства целлюлозы, которые в качестве дополнительной цели процесса уменьшают упругое последствие в процессе прессовки и упругое последствие спрессованной, но еще не высушенной плиты. При помощи этого смягчения прочность плиты увеличивается на 90% при той же плотности. Количество присадок, необходимых для того, чтобы избежать образования комков, различно в зависимости от типа волокон и степени увлажнения. Для плит, изготовленных из бумажных волокон, количество извести, добавляемой к волокнам, предпочтительно падает в пределах обычно между 2 и 20%.

Можно также добавить смесь абсорбентов и химических веществ или различных абсорбентов, например, 3% извести, 3% побелки и 3% сырого гипсового порошка. Вместо 3% сырого гипсового порошка можно использовать 4% мелко промолотых отходов сухих досок из лесопилки. При помощи такой комбинации можно получить очень высокий эффект предотвращения образования комков и значительное повышение прочности. Комбинация также компенсирует эффект замедления для некоторых сортов макулатуры путем добавления большого количества извести при помощи эффекта ускорения за счет сырого гипсового порошка.

График прочности на изгиб бумажной фиброгипсовой плиты в зависимости от содержания извести в процентах относительно сухих бумажных волокон дан на фиг. 2. Как показано на графике, первоначальное добавление извести (примерно до 4%) в качестве абсорбента вызывает быстрое повышение прочности плиты. Эта прочность плиты затем постепенно снижается до довольно постоянного низкого уровня прочности при содержании примерно 30% извести относительно волокна. Исходя из результатов испытаний и экспериментов, на которых построен график, показанный на фиг. 2, следует вывод, что количество извести, добавляемой к бумажным волокнам, должно быть в пределах 2-10% и наиболее предпочтительно в пределах 2-6%. Кроме того ясно, что прочность плиты можно по желанию изменять, изменяя соотношение содержания извести и волокон.

При помощи экспериментов и испытаний изобретатели пришли к выводу, что соотношение воды, добавленной к волокнам во время предварительного смачивания волокон, сказывается на прочности конечной фиброгипсовой плиты. Это соотношение показано на графите, данном на фиг. 3. Как показывает график, при увеличении процентного соотношения воды к волокнам более 80%, прочность плиты начинает падать. Примерно при 100% падение прочности становится более резким. Хотя эти результаты касаются особенно плит, выполненных из сухих бумажных дробленных волокон, считается, что аналогичные соотношения будут справедливы для плит, сделанных из других обработанных волокон. В связи с данными результатами, при необходимости получить более прочную плиту, предпочтительно поддерживать соотношение воды и волокон менее 100% и еще более предпочтительно ниже 80%.

Для получения наиболее прочной из возможных для данного типа фиброгипсовых плит (особенно содержащих 25% волокон и меньше), в предпочтительном варианте метода применяется дополнительный этап смачивания. Как будет сказано более подробно в дальнейшем, вода добавляется, например, разбрызгиванием в падающий материал при его перекладывании на формирующую ленту, на формирующую ленту для нижней поверхности фиброгипсового мата и сверху на этот мат или же между отдельными слоями, перед дегазированием после смешивания смоченных волокон или же разбрызгиванием на фиброгипсовый мат, после смешивания смоченных волокон и предпочтительно после того, как сформированный мат из смоченных волокон и сухого обожженного гипса был дегазирован. Так как смесь смоченных волокон и сухого обожженного гипса уже влажная, добавленная вода, например, разбрызганная на плиту, охотно всасывается плитой и проникает во внутрь плиты. На плиту разбрызгивается значительное количество воды для гидратации плиты, чтобы оптимизировать прочность плиты и обеспечить то, чтобы гипс получил достаточно воды для полной гидратации. Если вода разбрызгивается на плиту, то предпочтительно ее разбрызгивать на обе стороны. Обычно общее количество воды, имеющейся для схватывания сухого обожженного гипса, добавляемого в волокна и на фиброгипсовую плиту, находится в пределах 35-50 мас. % к количеству кальцинированного гипса, содержащегося в плите. Само соотношение воды, добавленной к волокнам, и к волокнам и предварительной форме, выше, если, например, из-за очень малого давления и малой плотности плит вода имеется не полностью для схватывания сухого обожженного гипса.

Раскрытый выше дополнительный этап добавления воды обеспечивает получение двух связанных между собой преимуществ, которые дают более прочную плиту. Первое, этот второй водный этап позволяет эксплуатационнику поддерживать соотношение воды к волокнам на этапе смачивания волокон ниже 100%, более предпочтительно ниже 80%. Это обеспечивает получение более прочной плиты с точки зрения соотношения воды к волокнам.Более низкое соотношение воды к волокнам также означает меньшее количество абсорбента, например, извести, необходимой для предохранения волокон от образования комков. Поэтому можно использовать меньше извести в процентах и иметь преимущество получения более прочных плит, связанное с данным более низким соотношением. Для фиброгипсовых плит, выполненных из бумажных волокон, изобретатели нашли, что при двуступенчатом процессе, рецептом для плиты может быть наиболее оптимальное соотношение, а именно 3-5% извести на волокне и менее 80% воды на колонке на этапе смачивания. Предполагается, что предпочтительный двухэтапный по воде метод данного изобретения может быть аналогично использован для других волокон и связанных с ним абсорбентов.

Принципиальная схема предпочтительного способа выполнения второго этапа показана на фиг.4. Сформированный фиброгипсовый мат 150 прежде всего проходит позицию дегазирования А, где мат сжимается между валками 153 и ситовыми лентами 151, 152 и газ выходит через пропускающие воздух ситовые ленты 151, 152 позиции дегазирования. Смоченная смесь из волокон и сухого обожженного гипса затем вновь прессуется на позиции дегазирования B. Затем заданное количество воды, например, разбрызгивается разбрызгивателями 154 на обе стороны спрессованного мата, предпочтительно сразу после выхода мата с позиции дегазирования В. Мат в какой-то степени пытается как пружина вернуться в прежнее состояние и втянуть в себя воздух; всасывающее действие втягивает скорее разбрызганную воду, а не воздух. Более того, поскольку фиброгипсовый мат уже влажен, он охотно принимает воду и пропускает ее в середину, а также на наружные поверхности плиты.

После частичного схватывания мат или плита получают дополнительное орошение водой, необходимой для гидратации обожженного гипса в плите для оптимизации прочности; затем плита вводится на позицию прессования С. На позиции прессования мат подвергается высокому давлению и сжимается до толщины плиты меньше заданной и эластично возвращается к заданной толщине. Мат сжимается на позиции прессования C примерно в течение 1-3с на фут и во время этого этапа сжатые волокна дополнительно отдают воду сухому обожженному гипсу и сухой обожженный гипс начинает схватывать. После этого плита поступает на калибровочную позицию, на которой заданная конечная толщина плиты поддерживается.

Чем больше уменьшается количество воды, добавленной к волокнам на этапе предварительного смешивания, тем больше уменьшается эффект комкообразования. В зависимости от типа волокон можно работать и более абсорбента. Однако, из-за уменьшенного содержания воды, для оптимизации прочности вода должна добавляться на этапе последующего смачивания.

Если применяется меньше абсорбента и работает без него и прочность увеличивается, можно добавить тонко растертые или жидкие химикаты с кислотой или щелочной реакцией к волокнам при помощи измельчения или вместе с водой для смачивания, или дополнительного смачивания смеси, мата или предварительной формы, изменяя величину pH и эффект размягчения и слепливания. Например, в воду можно ввести H2SO4, которая обладает способностью ускорять схватывание сухого обожженного гипса.

Поскольку обожженный гипс смачивается в процессе смешивания с влажными волокнами непосредственно перед осуществлением этапов дегазирования, прессования и калибровки, в смесь волокон и гипса могут быть введены сильные ускоряющие присадки, что приводит к исключительно быстрому схватыванию сухого обожженного гипса. Эти ускоряющие присадки можно добавлять к влажным волокнам до их смешивания с обожженным гипсом или же можно добавлять в сухом виде в обожженный гипс до его смешивания с волокнами. Предпочтительно добавлять достаточное количество одного или нескольких ускоряющих присадок к влажной смеси гипса и волокон для схватывания в заданный временной период. При помощи последующего смачивания можно добавить исключительно быстрый катализатор с водой для последующего смачивания. Таким чрезвычайно быстро действующим ускорителем является жидкое стекло. Раньше жидкое стекло теоретически было известно как катализатор, но практически его не применяли из-за очень быстрого действия, которое приводило к схватыванию через несколько секунд после введения. В соответствии с настоящим изобретением с последующим смачиванием использование жидкого стекла в качестве ускорителя стало возможным. Это произошло потому, что после добавления жидкого стекла дегазированная предварительная форма, мат или плита прессуются до конечной толщины сразу или в течение нескольких секунд, предпочтительно пока мат или плита двигаются со скоростью 1-3 с на фут.

Жидкое стекло можно добавлять в орошаемую струю воды, как показано на фиг. 4, и оно также улучшает качества плиты, например ее прочность и влагостойкость. Наличие такого быстрого схватывания в настоящем изобретении позволяет создать технологическую линию, в которой мат в значительной степени затвердел при выходе из калибровочной позиции. В результате можно уменьшить длину позиции прессования, а также значительно меньше потребуется усилий для прессования на калибровочной позиции. Соответственно снижается стоимость оборудования, необходимого для прессования и калибровки мата, пока сухой обожженный гипс схватывается.

В итоге, в предпочтительном варианте осуществления настоящего изобретения соотношение волокон к гипсу может меняться в широком диапазоне, включая особенно случаи низкопроцентного содержания волокон, исходя из требований пожарной безопасности. Комкообразование волокон при смачивании предотвращается за счет добавления достаточного количества абсорбента, способного ограничить прилипание волокон. Соотношение воды, добавляемой для смачивания волокон, и соотношение абсорбента предпочтительно выдерживается в пределах, обеспечивающих наибольшую прочность конечного продукта. Количество воды, использованной для смачивания волокна на этапе предварительного смачивания оказывается по крайней мере достаточным, чтобы позволить полученному мату из влажных волокон и гипса охотно принять дополнительную воду, которая добавляется на последующем этапе орошения.

Мат на выходе из позиции дегазирования в основном оформлен так, что мат обладает достаточной прочностью, чтобы свободно перейти с лент 151, 152, формирующих мат, на прессующие маты 155, 156 с тем, чтобы можно было бы оросить маты водой с обеих сторон, не прибегая к лентам-носителям между позициями дегазирования и прессования.

Теперь, когда общие принципы настоящего изобретения описаны, расскажем об особых аспектах методов, об их предполагаемом применении в технологической линии и о плитах, изготавливаемых согласно изобретению.

Волокно можно измельчить, разложить и/или смочить различными машинами. Для сухой макулатуры можно использовать крыльчато-молотковые мельницы при условии, что применяется дополнительная система орошения затворяющей водой в сухом потоке волокон. Вместе с водой в волокна можно вводить растворы с ускорителями, связующими веществами (например, крахмалом), разбавленными кислотами и другими присадками.

Для влажной обработки волокон макулатуры (например, собранной бытовой макулатуры), выбракованных волокон производства целлюлозы, или термомеханически очищенных древесных волокон можно применять турбомельницы. Турбомельницы работают без сит на принципе дублирования или турбулентном принципе, при котором две трети размельчания происходит за счет турбулентного взаимодействия волокон между собой. В то же время, для сухой бумаги или для дополнительного смачивания, в турбомельницу впрыскивается вода. Влажные волокна предпочтительно укладываются слоем на транспортировочную ленту, а затем на влажные волокна укладывается слоем гипс. Тщательное перемешивание влажных волокон и гипса предпочтительно выполняется в вертикальных цепочных колесах. Однако вертикальное смешивание лучше всего осуществляется особым устройством, которое объясняет неблагоприятные характеристики влажных волокон. Это осуществляется смешенными (в горизонтальной плоскости) зубчатыми дисковыми валиками, которые позволяют производить равномерное перемешивание влажных волокон без образования комков. Так называемые турбулентные диски, которые находятся в зацеплении с зубчатыми дисковыми валиками, очищают последние.

Предпочтительная позиция дегазирования снабжена по крайней мере одной (предпочтительнее двумя) пористыми лентами, установленными по ходу технологической линии, непосредственно за последним из вертикальных смесителей. Сформированный мат прессуется примерно до заданной толщины. До той степени, с какой возможно упругое последействие, воздух, поглощенный таким образом, может быть выжат без образования вздутий/отслаивания при входе в основные валики позиции прессования. Примененный принцип - это принцип пресса с роликовой подачей, который значительно дешевле, например, пресса непрерывного для удельного участка (индивидуальные валики или стержни очень малого диаметра и плоскости поддержки, во всех случаях закрытые стальными лентами в соответствии с требованиями давления).

Недорогая стоимость пресса с роликовой подачей допускает увеличение времени прессования до 2-3 мин и позволяет штукатурному раствору достичь 80-90% прочности во влажном состоянии благодаря максимальному ускорению процесса схватывания внутри пресса. Это максимальное ускорение значительно снижает также упругое последействие и сводит до минимума усилие прессования, необходимое на калибровочном этапе. Это способствует работе на калибровочной позиции и возволяет создать плиты с высокой прочностью и гладкими поверхностями, а также плиты с малыми допусками по толщине, которые не требуют последующей шлифовки сухих плит.

Настоящее изобретение предпочтительно использует два отдельных этапа смачивания. Например, при использовании сухой макулатуры, она может увлажняться до 150% воды без образования комков. Однако, для сохранения прочности, волокно предпочтительно смачивать только до 80-100% и подвергать последующему смачиванию, которое зависит от содержания волокон в предварительной форме. Пониженное содержание влаги в волокнах меньше загрязняет аппаратуру при контакте с конечной смесью, особенно смесительных головок.

Для плиты с содержанием 16% волокон соответствует соотношение воды и обожженного гипса от 18 до 22%, отсюда воды требуется только немного больше стехиометрического количества. Было установлено, что добавить надо примерно 45% воды на сухой обожженный гипс для обеспечения оптимальной прочности.

Поэтому такое же количество воды, добавляемое в волокна, должно быть усвоено в течение второго этапа.

Предпочтительным решением является последующее смачивание дегазированной предварительной формы. Предварительно смоченные и спрессованные формы абсорбируют воду в значительно большей степени, чем совершенно сухой материал. Более того, мат, выходящий из позиции дегазирования, обладает достаточной прочностью для свободного перехода на отдельную формирующую ленту для того, чтобы обе и верхняя, и нижняя поверхности были в дальнейшем смочены. Во время упругого последействия вместо воздуха материал абсорбирует воду путем всасывания. Подаваемая на плиту вода может содержать сильно действующие ускоряющие вещества или другие присадки, ускоряющие время схватывания, поскольку окончательное прессование производится сразу после этого.

Добавление воды сверху мата позволяет все еще очень влажным поверхностям легче отставать от нижней и верхней формирующих лент после применения воды. Кроме того, пылеобразная штукатурка (или другие материалы) может распределяться по мату при помощи насадок для порошка. Такая штукатурка хорошо прилипает и улучшает поверхность плиты с точки зрения ее внешнего вида, работоспособности и обработки поверхности, а также противопожарных свойств. В качестве примера могут быть набрызганы или введены липкие наполнители на обе стороны предварительной формы через зазор между формирующими лентами.

Включение воды стало возможным благодаря абсорбированию. Вода предпочтительно добавляется в промежуток, который образуется между корпусом дегазирующего валика и предварительной формой, и/или набрызгивается на мат во время и/или после дегазирования, но, как показано на фиг. 5, возможно также выпустить воду через водонесущие ленты 160, 161, например через фетровые ленты с последующим одновременным дегазированием через пару валиков, расположенных по ходу внутри дегазирующей ленты из ситовой ткани. Количество добавляемой воды зависит от потребной воды для гидратации сухого обожженного гипса и получения оптимальной прочности, от абсорбирующей способности, соответствующей предварительной формы и от состава первоначального материала. Раздаточное устройство 162 для покрытия из порошка сухого обожженного гипса можно использовать так, как показано на фиг. 5.

В то время как второй увлажняющий этап не может обеспечить абсолютно равномерное смачивание толстых однослойных плит, это не является значительным недостатком, поскольку достаточное количество воды для стехиометрического схватывания штукатурного раствора (и излишки воды) часто уже было усвоено через влажные волокна, и поскольку любое снижение прочности происходит в середине или в нейтральной зоне, где прочность менее существенна.

На фиг. 1, 4-15 показана технологическая линия для изготовления фиброгипсовой плиты. Как будет подробно рассказано в последующем, конечный продукт является однородной плитой. Однородная плита предпочтительно представляет собой гипсовую панель, усиленную волокном, таким как бумажное волокно.

При ссылках на рисунки надо отметить, что технологическая линия включает в себя несколько общих участков. Прежде всего, используемые различные материалы для формирования плиты подготавливаются и хранятся на подготовительных участках. Такие подготовительные участки показаны на фиг. 1, 4-10, которые в дальнейшем будут описаны подробнее. Материалы смешиваются и выкладываются в виде слоев на движущийся транспортер формирующего участка, показанного на фиг. 11. Затем сформированный мат дегазируется, прессуется и калибруется на участке прессования, показанном на фиг. 12. Затем сформированные бесконечные плиты разрезаются на отдельные плиты на участке разрезания и транспортировки (фиг. 13) и после этого они полностью высушиваются до конечного продукта на участке сушилки (фиг. 14). Сухие плиты затем режутся и складываются на завершающей линии (фиг. 15).

Формирование плиты можно описать, ссылаясь на фиг. 11, на которой изображены три формирующие линии. Каждая формирующая имеет три ленты 3126, 3166 и 3146 предварительного формирования, на которые укладываются влажные волокна и сухой обожженный гипс вместе с присадками для наружных слоев, и увлажненные волокна перлита и сухой обожженный гипс для сердцевинного слоя. Что касается верхнего и нижнего поверхностных слоев, то влажное волокно с мельниц 2311, 2212 (фиг. 10) поступает по замкнутому кольцевому пневматическому конвейеру 2511, 2512 на формировочный участок, на котором волокна освобождаются от воздуха циклонным уловителем. Освобожденные волокна размещаются в челночном транспорте сверху формирователей волокна 3114, 3134. Формирователи волокна при помощи распределительных головок 3115, 3135 раскладывают заданное количество волокна в соответствии с весовым соотношением предпочтительного рецепта на ленты 3126, 3136 предварительного формирования, которые и формируют мат. Распределительные головки предпочтительно включают в себя множество валиков, которые создают равномерный слой волокон, которые надо уложить на ленты предварительного формирования.

Непосредственно за распределительными головками 3115 и 3135 имеются отсекающие ролики 3117 и 3137, соответственно, которые очищают лишнее волокно и таким образом разравнивают толщину мата. Отсекающие ролики можно регулировать по высоте для обеспечения одинакового веса уложенного мата волокон, а для пневматического отсоса лишних волокон у роликов создается разряжение. Удаленные отсекающими роликами волокна повторно пневматически укладываются пневматическими транспортерами 2513 и 2507 в те же челночные транспортеры сверху формирователей волокна 3114 и 3134. Ленты предварительного формирования двигаются с постоянной скоростью.

Смесь сухого обожженного гипса с присадками из распределительного бункера 2480 (показан на фиг. 9) поступает в бункеры формирования штукатурного раствора 3124, 3144 (показаны на фиг. 11). Штукатурный раствор, как будет сказано ниже, состоит из обожженного гипса, хотя штукатурка может для управления химическим процессом включать и другие присадки (видно на фиг. 6). Из формирующих бункеров гипс дозируется стандартными средствами, такими как транспортеры, лотки или валики. Бункеры снабжены у днища ленточными транспортерами с изменяющейся скоростью и с неотделимой шкалой мата 3125, 3145 для проверки количества штукатурного раствора, раскладываемого в зависимости от рецепта на ленту предварительного формирования. Корректирующее количество штукатурного раствора добавляется в виде верхнего слоя на мат из волокна.

В головной части лент предварительного формирования слой из волокон и штукатурного растора, направляется далее к смесительным головкам 3128 и 3148. Смесительные головки включают в себя набор зубчатых валиков (показаны на фиг. 20 и 23), которые тщательно перемешивают волокно и штукатурный раствор в единообразную композицию и переносят смесь от головной части ленты предварительного формирования (ввод) к выводу смесительной головки на формировочную ленту 4010. В зависимости от расстояния от головки ленты предварительного формирования до смесительной головки последующее движение материала управляется серией зубчатых роликов. Дополнительный комплект турбулентных валиков, как показано на фиг. 20, автоматически очищают смесительные валики.

В описываемом примере в сердцевинный слой укладывается меньше волокна, из-за объема пористого перлита, который используется для этого сердцевинного слоя. Пористый перлит включается в сердцевинный слой для того, чтобы уменьшить общий удельный вес плиты. Кроме того, пористый перлит переносит больше затворяющей воды для штукатурки. Смесь влажных бумажных волокон и частицы перлита пропитываются преимущественно водой так, чтобы они перенесли в себе всю воду, необходимую для гидратации штукатурного раствора с целью оптимизации прочности, добавленную для формирования сердцевинного слоя. Как сказано ниже, в предпочтительном варианте, клейкий, предпочтительно жидкий крахмал прежде всего смешивается с водой для смачивания перлита, а волокна отдельно смешиваются с водой. Влажные волокна и влажный перлит затем смешиваются вместе для образования однообразной смеси.

Вновь ссылка на фиг. 11, где смесь из влажного перлита, крахмала и волокна (из транспортера 3152, показанного на фиг. 8) укладывается в формирователь волокна 3154, который идентичен по конструкции и работе формирователям 3114, 3134. Смесь перлита, крахмала и волокна укладывается на ленту предварительного формирования 3166 при помощи распределительной головки 3155 так же, как это делалось при формировании поверхностных слоев плиты. Лента предварительного формирования 3166 выкладывает смесь перлита, крахмала и волокна из бункера формирователя волокна 3154 вместе со штукатуртным раствором из формирующего бункера 3164 и доставляет компоненты к смесительной головке 3168. Формирующий бункер 3164 включает неотделимую шкалу мата 3165. Линия формирования сердцевинного слоя включает в себя отсекающий ролик 3157, шкалы мата 3156 и смесительную головку 3168, которые работают также, как работают элементы линии формирования поверхностных слоев.

За смесительными головками 3128 и 3168 установлены валики предварительной прессовки 3129 и 3169, которые удаляют как можно больше воздуха из сформированного мата. После сформирования мата на формирующей ленте 4010 трехслойный мат прессуется линией пресса, показанной на фиг. 12. В одном из вариантов, формирующая лента 4010 является также частью линии пресса и проходит через пресс и калибрующие секции. В другом варианте (на фиг. 12 не показанном, но схематически изображенном на фиг. 4) формирующая лента заканчивается на дегазирующем участке 4012 линии пресса с тем, чтобы был обеспечен зазор между дегазирующим участком и прессующим участком. После последнего прессующего валика дегазирующего участка установлены орошающие наконечники для того, чтобы вводить дополнительную воду, смачивающую поверхностные слои с обеих сторон.

Линия пресса включает три основные секции: дегазирующий участок 4012, прессующий участок 4013 и калибрующий участок 4014. Эти участки могут регулироваться для того, чтобы изменять расстояние между транспортирующими лентами, а также давление, прилагаемое к мату из гипса, волокон, присадок и других материалов. Таким образом, регулировка участка позволяет эксплуатационнику изменять толщину плиты.

Первоначально мат предварительно прессуется на дегазирующем участке 4012 для удаления из мата воздуха. Для стандартной плиты этот участок уменьшает толщину мата на несколько дюймов до толщины, близкой конечной, которая может изменяться в пределах, например, от 3/8 до 3/4 дюймов (с 9,8 до 19,05 мм). Затем дегазированный мат прессуется на участке прессования 4013, где мат подвергается высокому давлению и сжимается до конечной толщины плиты. Затем мат поступает на ту часть калибровочного участка 4014, которая поддерживает толщину плиты для того, чтобы процесс схватывания продолжался.

После прессования и перед высушиванием плиты разрезаются и подготавливаются для поступления в сушилки. С ссылками на фиг. 13, плиты, сформированные и спрессованные как бесконечные ленты, подравниваются и режутся, например, на панели длиной 24 фута (7,3 м). Режут и выравнивают плиту два стационарных и один перемещающийся гидромониторы высокого давления 3171, 3172, 3173. Гидромониторы 3171 и 3172 режут по длине, тогда как гидромонитор 3173 поперек. В период нахождения на участке разрезания и непосредственно перед этим плита поддерживается воздушной подушкой, которая приподнимает плиту, но не обеспечивает ее движение вперед. Эта воздушная подушка создается воздушными соплами или аналогичными средствами (не показаны), которые хорошо известны в настоящее время. Ленточные транспортеры 3176, 3177 ускоряют движение плиты до высокой скорости транспортирования.

Участок сушилки 4210, показанный на фиг. 14, оборудован тремя зонами схватывания перед первой зоной просушивания. Зоны просушивания хорошо известны в технике и поэтому они не будут рассматриваться подробно.

Плиты, выходящие из участка сушилки, с точки зрения толщины и свойств плиты готовы к отправке. Выпускные клети 3182 и подъемное устройство 3183 вынимают плиты из сушилки и на большой скорости переправляют их на участок завершающей линии, обозначенный на фиг. 15, где плиты затем подравниваются и режутся на панели. После сортировки и упаковки кипы плит готовы к отправке.

Для хорошей гидратации гипса и оптимизации прочности надо только внести достаточное количество воды вместе с влажным волокном.

Предпочтительное оборудование для приготовления влажных бумажных волокон показано на фиг. 1. Бумага, в начале находящаяся в кипах, подается в измельчатель 2001. Бумага, используемая в данном процессе, предпочтительно состоит из отбракованной газетной бумаги. Газетная бумага N 6 была признана прекрасным волокном для данного процесса. Эта бумага состоит из кип газетной бумаги, содержащей менее 5% бумаги других сортов. Каждый измельчатель снабжен гидравлическим цилиндром, который прижимает кипу к вращающемуся цилиндру, снабженному зубьями. Цилиндр разрывает кипу бумаги на куски размером примерно 8 x 8 дюймов (20,3 x 20,3 см) и толщиной в несколько страниц.

Ленточный транспортер 2401 снабжен постоянным магнитом и соленоидом для поиска металла. Любой случайно попавший кусочек металла, достаточно большой, чтобы представлять опасность, вызывает остановку лент, а затем вручную извлекается металл. Молотковые измельчатели 2101 уменьшают величину кусочка бумаги до величины почтовой марки. Затем обрезки пневматически транспортируются от молотковых измельчателей через распределительные транспортеры 2403, 2404 в бункеры обрезков. Обрезки бумаги помещаются в бункер обрезков 3100 (фиг. 10) для обеспечения поверхностных слоев плиты и в бункер обрезков 3050 (фиг. 8) для сердцевинного слоя.

Мельницы 2301, 2311, 2212 выдают волокна бумаги необходимой мелкости и смешивают воду с волокнами до получения смеси влажных волокон со штукатурным раствором. Как показано на фиг. 7, абсорбирующая известь подается в дозирующую систему 3053, 3111 и 3131 через распределительные винтовые конвейеры 2455, 2456, 2457 и далее в мельницу вместе с обрезками бумаги. Обрезки бумаги дозируются взвешивающими лентами 3051, 3110 и 3130. Как уже говорилось раньше, мельницы могут быть крыльчато-молотковыми мельницами или турбомельницами в зависимости от принимаемых волокон.

Фиг. 16 представляет собой вид сбоку, а фиг. 17 и 18 - схемы с частичным вырезом турбомельницы, используемой для разложения и увлажнения волокон в соответствии с настоящим изобретением. На фиг. 16 представлены приемный патрубок 170 для абсорбента, приемный патрубок 171 для бумажных обрезков, водяные наконечники 173 и выходной патрубок 172 для смачивания волокон.

На фиг. 17, которая изображает сечение по линии 14A-14A на фиг. 16, показаны кожух 174, лопатки стартера 175, турболопатки 176 и турбулентные камеры 177. На фиг. 18, которая представляет сечение по линии 11B-11B на фиг. 17, показаны кожух 174, лопатки стартера 175, диски 178, мельничные/турболопатки 176, турбулентные камеры 177, ротор 179, привод 180 и ось 181 и подшипник 182.

Макулатура поступает в нижнюю часть турбомельницы. Мельница имеет внизу вращающийся круг для грубой обработки и повыше круги тонкой обработки. Круг грубой обработки первым вступает во взаимодействие с бумагой, вовлекая ее во вращательное движение. Бумага при взаимодействии с кругом и сама по себе начинает дробиться и перемещаться вверх по направлению к меньшему вращающемуся кругу, который взаимодействует с бумагой и направляет ее еще к одному вращающемуся кругу. Принцип дробления в турборотере основан на высокой воздушной производительности. Воздушный поток в зоне дробления становится чрезвычайно турбулентным между вращающимися и неподвижными частями мельницы. Частицы бумаги в мельнице постоянно и очень резко меняют скорость и направление движения из-за турбулентности. Удары частиц бумаги между собой вызывают дробление частиц бумаги и в основном создают процесс размола. В то время как частицы летают по машине и разбиваются на волокна в дробительные камеры тонко распыляется вода. Вода предпочтительно добавляется к волокну в верхней части турбомельницы. Воздушная турбулентность и вращательное движение волокон обеспечивают очень хорошее смешивание бумажных волокон и воды без вредного комкообразования из волокон и воды.

В тех случаях, когда применяется крыльчато-молотковая мельница, вода добавляется методом орошения на выходе из мельницы. Сухие волокна проходят через сито, при помощи которого раздробленные волокна уменьшаются в размере. Использование крыльчато-молотковой мельницы хорошо знакомо в промышленности. Однако, изобретатели модифицировали мельницу и ее применение, добавив орошающие наконечники в камере крыльчато-молотковой мельницы, так где волокна выходят из сита мельницы, для смачивания выходящих волокон.

Влажные волокна имеют рыхлый вид, без комков и взбитую консистенцию. Влажное волокно, выходящее из мельниц 2311, 2212, пневматически транспортируется к формирователям волокна формирующей позиции на фиг. 11. Размеры волокон бывают преимущественно в пределах от мельчайших частиц до продолговатых волокон длиной до 2000 микрон по ситовому анализу.

Штукатурный компонент плиты подготавливается, как показано на фиг. 6. Если в процессе используется природный сырой гипс, то он прежде всего обжигается стандартным способом до применения. В процессе частицы гипса обезвоживаются: из двух молекул воды до половины молекул воды. Такой процесс кальцинирования, также как оборудование для подготовки штукатурного раствора, стандартны.

Кальцинированный (обожженный) гипс хранится в суточном бункере и оттуда дозируется для технологической линии. Для точного замера присадок, которые будут описаны позднее, штукатурный раствор проходит взвешивающую ленту 3000. Сигнал взвешивающей ленты 3000 используется для управления потоком присадок в смесительном шнеке 2451.

Присадки из ларя 3011 и ларя 3021 можно добавлять в штукатурный раствор для ускорения схватывания и гидратации. Например, сульфат калия и размолотый гипс можно добавлять в штукатурный раствор для ускорения схватывания и гидратации. Как показано на рисунках, смесительный шнек 2451 используется для размешивания штукатурного раствора и присадок в однородную смесь, содержащую необходимое количество присадок в штукатурном растворе в зависимости от используемого рецепта.

Если все три слоя изготовлены из фиброгипсового материала, тогда получается единообразная однородная плита. Эта однородная плита изготовлена из смеси лигноцеллюлозных волокон, гипса и присадок, как было ранее пояснено.

Если нужна гладкая поверхность, на калибровочном участке применяют гладкие ленты. С другой стороны, текстурные ленты можно использовать на участках прессования и калибровки, обеспечивая, таким образом, текстурные рисунки на одной или на обеих поверхностях гипсовой плиты.

Согласно настоящему изобретению плиты можно изготавливать практически любого размера, их можно формировать и обрабатывать для получения самых разнообразных конфигураций. Только в качестве примера кромкам плит можно придать вид шпунтового соединения, а наружная сторона плит может включать декоративные рисунки. Плиты, выполненные согласно настоящему изобретению, хорошо держат гвозди и шурупы, а лицевая сторона стенки панели является готовой штукатуркой. Поэтому плита может легко подходить к любым общепринятым отделочным материалам, включая обои для стен.

Настоящее изобретение позволяет также получать гипсовые плиты, имеющие прочность и/или плотность ранее казавшиеся невозможными. Поскольку влажные волокна и штукатурный раствор образуют однородную смесь, которая в значительной степени сухая, эту смесь можно при желании спрессовать в прессе, показанном на фиг. 12. Поэтому можно управлять плотностью и толщиной получаемой плиты в пределах значительного диапазона. Только в порядке примера, настоящее изобретение позволяет изготовить плиту с плотностью в пределах от 25 фунтов на куб.фут (400 кг/м3) до 75 фунтов на куб.фут (1200 кг/м3) и больше. Типы и размеры волокон и других материалов, входящих в плиту, можно при желании варьировать. В результате гипсовая плита может быть действительно запроектированным результатом, изготовленным для того, чтобы удовлетворить особые требования эксплуатации.

Реферат

Способ производства фиброгипсовой плиты включает приготовление формовочной смеси путем предварительного смешения волокон и воды, окончательное введение сухого обожженного гипса в полученную смесь, введение присадки ускорителя в процессе формирования смеси, выкладывание мата из смешанной композиции, прессование и высушивание плиты для получения готовой плиты, при этом используют воду в количестве 80 - 150 мас.%" весовых от веса волокон и дополнительно в процессе предвари тельного смешивания вводят абсорбент, а присадку ускорителя вводят вместе с любым из компонентов формируемой смеси. 42 з.п. ф-лы, 24 ил.

Комментарии