Способ изготовления бетонных изделий - RU2709272C1

Код документа: RU2709272C1

Описание

Изобретение относится к области производства строительных конструкций, а именно к способам изготовления изделий из бетона и железобетона и может быть использовано в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения.

Известен способ изготовления бетонных изделий (Баженов Ю.М. Технология бетона. М. - 2002. С. 331-332), включающий сушку бетонных изделий, вакуумирование, пропитку мономером и полимеризацию. В котором полимеризацию жидкого мономера осуществляют непосредственно в теле бетона термокаталитическим способом. После пропитки бетона изделие или конструкцию нагревают до 70-120°С и через несколько часов жидкий мономер превращается в твердый полимер, плотно заклеивая все поры бетона. В качестве мономера используют метилметакрилат в количестве 2-5% по массе бетона или 4-10% по объему бетона. Метилметакрилат является легко испаряющимся веществом, поэтому обработку им бетонного изделия проводят в закрытых контейнерах, заворачивая или покрывая изделия непроницаемыми пленками, погружая в метилметакрилат.

Недостатком данного технического решения является повышенное водопоглощение изготовленных бетонных изделий.

Известен способ изготовления бетонных изделий (RU 2579167, С04В 41/50, опубл. 10.04.2016 г.), включающий формование и твердение изделий, последующую их пропитку золем гидроксида железа (III) Fe(ОН)3 с плотностью ρ=1,021 г/см3, водородным показателем рН=4,5-5,5 в течение 72 часов при температуре 20-30°С.

Недостатком данного технического решения является повышенное водопоглощение изготовленных бетонных изделий.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления бетонных изделий (RU 2631442, С04В 41/50, опубл. 22.09.2017 г.), в котором пропитку осуществляют пропитку осуществляют в растворе, состоящем из жидкого натриевого стекла с плотностью ρ=1,45 г/см3, водородным показателем рН=12 и золя гидроксида железа (III) Fe(OH)3 с плотностью ρ=1,021 г/см3, водородным показателем рН=4,5-5,5, при следующем соотношении компонентов, мас. %:

в течение 72 часов при температуре 20-30°С.

Недостатком данного технического решения является повышенное водопоглощение изготовленных бетонных изделий.

Задачей, на решение которой направлено изобретение, является понижение водопоглощения изготовленных бетонных изделий.

Поставленная задача достигается тем, что способ изготовления бетонных изделий включает формование изделия, пропитку изделия при температуре 20-30°С с последующим твердением, отличающийся тем, что пропитку сначала осуществляют в растворе нитрата железа (III) Fe(NO3)3 с концентрацией С=3% в течение 36 часов, а затем пропитку осуществляют в растворе золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3% в течение 36 часов.

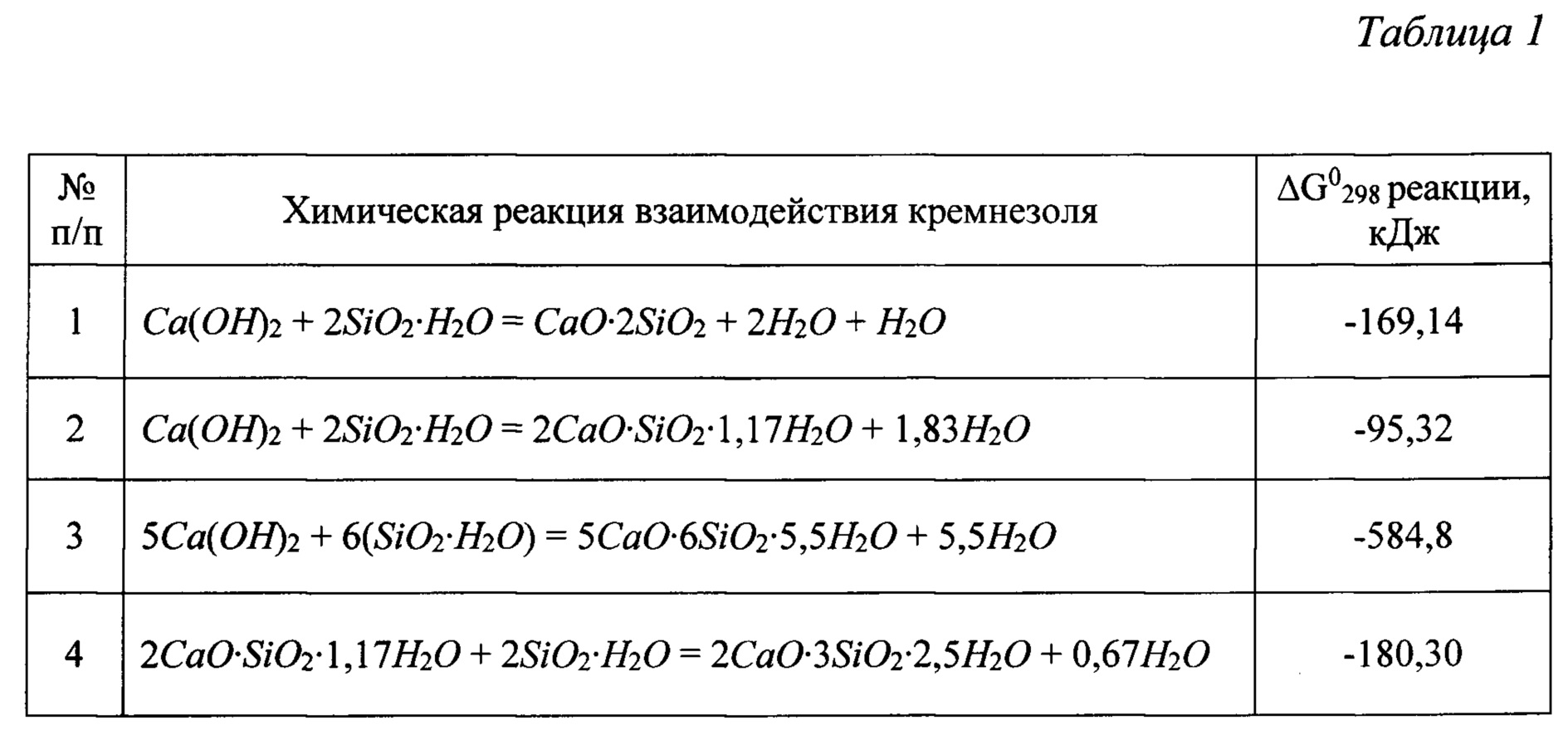

Идея технологии пропитки бетонных изделий зольсодержащими растворами состоит в следующем. Бетонные изделия из цементных бетонов представляют собой капиллярно-пористое тело, способное осуществлять капиллярный подсос зольсодержащего раствора, а зольсодержащий раствор, на примере раствора золя метакремниевой кислоты, способен к взаимодействию с составляющими бетонного изделия (см. табл. 1).

После поглощения бетонным изделием зольсодержащих растворов осуществляются реакции, которые приводят к понижению уровня свободной энергии твердеющей системы (энергии Гиббса ΔG0298, кДж) за счет роста количества новых гидратных фаз в искусственном камне. В соответствии с законом сохранения энергии, часть энергии химического процесса трансформируется в физико-механические характеристики камня: прочность при сжатии, прочность на растяжение при изгибе и т.д. Это происходит за счет увеличения количества гидратных фаз и увеличения удельной прочности (коэффициента конструктивного качества) материала.

Исходя из вышесказанного видно, что есть взаимосвязь между уровнем понижения энергии в твердеющей системе и показателями улучшения механических свойств бетонного изделия за счет капиллярного подсоса с последующим взаимодействием частиц раствора с составляющими бетон минералами.

Таким образом, рассматриваемый энергетический аспект связан с представлениями о понижении свободной энергии Гиббса -ΔG0298 процессов взаимодействия составляющих бетонного изделия как своего рода мере повышения полезной работы системы и как основы достижения положительного изменения физико-механических характеристик.

В предлагаемом способе изготовления бетонных изделий при первой пропитке происходит следующие химические превращения:

Fe(NO3)3 + 3OH- = Fe(NO)3↓ + 3OH3-.

Образующийся при этом гидроксид железа (III) выпадает в осадок и начинает взаимодействовать с бетоном, а именно с соединением Н2О⋅SiO2.

В результате использования данного сочетания пропиточных составов в поверхностном слое бетонного изделия получается сверхсуммарный эффект, который проявляется в понижении водопоглощения изготовленных бетонных изделий.

Пример 1. Осуществление предлагаемого способа заключается в том, что в лабораторной бетономешалке готовят бетонную смесь следующего состава, кг/м3:

Из этой смеси для проведения испытаний по определению твердости лицевой поверхности по Моосу в соответствии с ГОСТ 27180-2001, формуют образцы-кубы размером 10×10×10 см.

Бетонные изделия после набора распалубочной прочности помещают в ванну с раствором нитрата железа (III) Fe(NO3)3 с концентрацией С=3% и пропитывают в этом растворе в течение 36 часов при температуре 20°С, а затем вынимают из него и помещают в ванну с раствором золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3%, в котором пропитывают в течение 36 часов при температуре 20°С.

Пример 2. Состав, технология изготовления бетонной смеси и образцов, их выдерживание осуществляют как в примере 1. Затем бетонные изделия помещают в ванну с раствором нитрата железа (III) Fe(NO3)3 с концентрацией С=3% и пропитывают в этом растворе в течение 36 часов при температуре 25°С, а затем вынимают из него и помещают в ванну с раствором золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3%, в котором пропитывают в течение 36 часов при температуре 25°С.

Пример 3. Состав, технология изготовления бетонной смеси и образцов, их выдерживание осуществляют как в примере 1. Затем бетонные изделия помещают в ванну с раствором нитрата железа (III) Fe(NO3)3 с концентрацией С=3% и пропитывают в этом растворе в течение 36 часов при температуре 30°С, а затем вынимают из него и помещают в ванну с раствором золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3%, в котором пропитывают в течение 36 часов при температуре 30°С.

На дату подачи заявки, по мнению авторов и заявителя, заявляемый способ изготовления бетонных изделий не известен и данное техническое решение обладает мировой новизной.

По мнению авторов и заявителя, заявляемое изобретение соответствует критерию охраноспособности - изобретательский уровень.

Заявляемое изобретение промышленно применимо и может быть использовано в гражданском и промышленном строительстве.

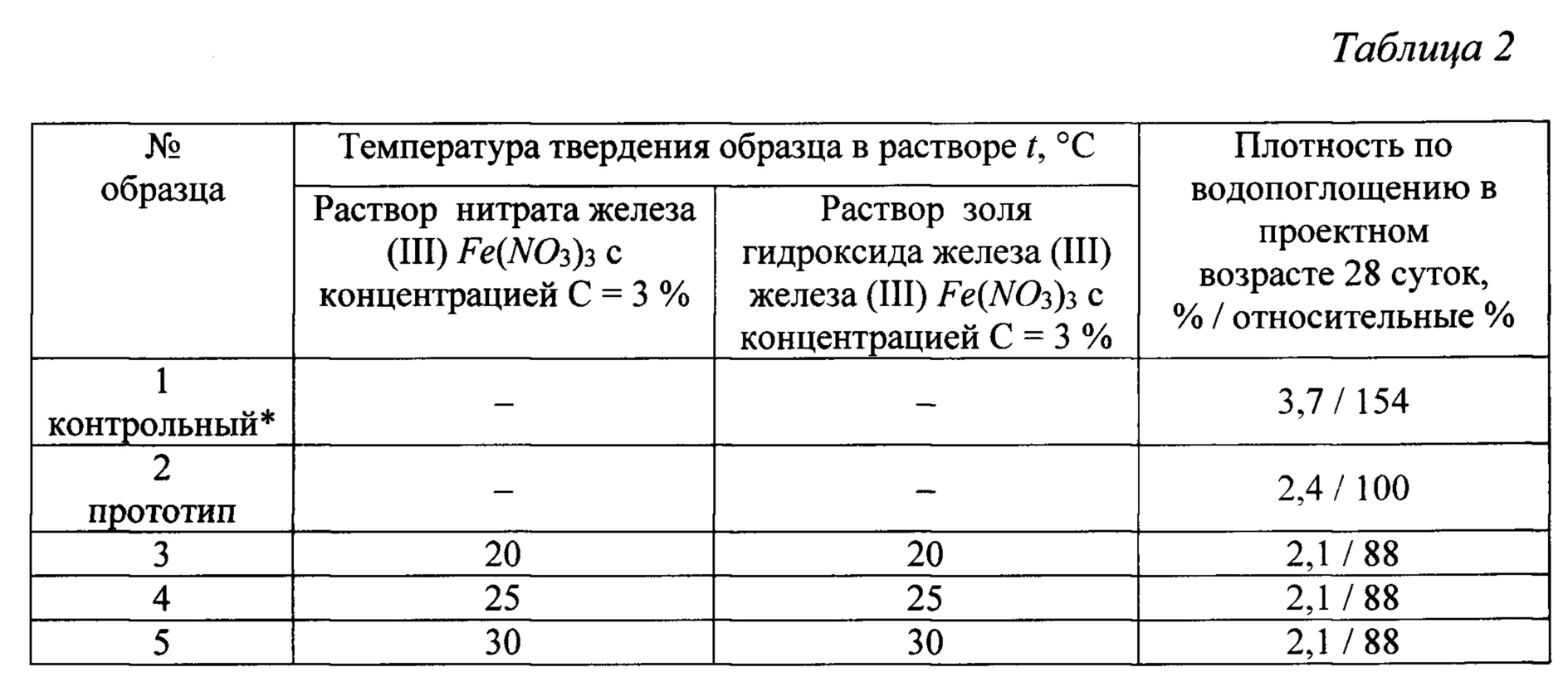

После окончательного выдерживания образцов, подвергнутых пропиткам, в возрасте 28 суток производят их испытание в соответствии с ГОСТ 12730.3-78 «Бетоны. Метод определения водопоглощения», результаты экспериментальных испытаний представлены в таблице 2.

Анализ данных, представленных в таблице 2, показывает, что предлагаемый способ изготовления бетонных изделий по данному изобретению понижает водопоглощение бетона на 12% до значения 2,1% по сравнению с прототипом.

* контрольный - бетонное изделие, изготовленное стандартным способом, без пропитки

Реферат

Изобретение относится к производству строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения. Технический результат - понижение водопоглощения изготавливаемых бетонных изделий. Способ изготовления бетонных изделий включает формование изделия, пропитку изделия при температуре 20-30°С с последующим твердением. Пропитку сначала осуществляют в растворе нитрата железа (III) Fе(NО)с концентрацией С=3% в течение 36 ч, а затем - в растворе золя гидроксида железа (III) Fe(OH)с концентрацией С=3% в течение 36 ч. 2 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления бетонных изделий

Комментарии