Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, а также способ восстановления профиля с использованием такого материала - RU2702687C2

Код документа: RU2702687C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к ремонтному материалу для восстановления профиля, способному затвердевать при низких температурах, а также к способу восстановления профиля с использованием такого материала.

Испрашивается приоритет по заявке на патент Японии № 2015-030419, поданной в Патентное Ведомство Японии 19 февраля 2015 года, и по заявке на патент Японии № 2015-172062, поданной 1 сентября 2015 года, содержание которых полностью включается в настоящий документ посредством ссылки.

Уровень техники

В последние годы, вследствие того, что различные бетонные конструкции значительно пострадали от нейтрализации, вредного воздействия солей или подобных реагентов, актуальна проблема ремонта таких конструкций. В частности, в районах с холодным климатом повреждение бетона дополнительно усугубляется вследствие воздействия хлоридов, например, хлорида натрия или хлорида кальция, которые используются в качестве агентов, вызывающих таяние снега, что дополняет ущерб, вызываемый замерзанием и таянием влаги, содержащейся в самом бетоне. Поэтому бетонные конструкции необходимо ремонтировать как можно быстрее.

Обычно для восстановления профиля бетонных конструкций используется метод, заключающийся в повторной заливке бетона, представляющий собой один из методов ремонта бетонных конструкций. В этом случае требуется время на выдерживание/затвердевание бетона, а недостаток этого метода заключается в том, что бетон не затвердевает при низких температурах. С учетом этих обстоятельств для восстановления профиля бетонных конструкций был предложен ремонтный материал на основе смол (см., например, Патентные документы 1 и 2). Однако для того, чтобы такой предназначенный для восстановления профиля бетонных конструкций ремонтный материал на основе смол затвердевал при очень низкой температуре (-25°C), приходится прибегать к ультрафиолетовому отверждению, что создает проблему в отношении безопасности работы.

В то же время, хотя некоторые смолы для полов в холодильных помещениях способны затвердевать при очень низких температурах (см., например, Патентный документ 3), их прочность на сжатие недостаточна для использования в качестве ремонтного материала для восстановления профиля бетонных конструкций.

Патентный документ 1 - Не прошедшая экспертизу японская патентная публикация № H02-311345

Патентный документ 2 - Не прошедшая экспертизу японская патентная публикация №S60-95005

Патентный документ 3 - Не прошедшая экспертизу японская патентная публикация №2009-292890

Краткое описание сути изобретения

В соответствии со сказанным выше, цель настоящего изобретения заключается в получении ремонтной композиции для восстановления профиля, способной затвердевать при низких температурах, причем даже при очень низкой температуре (-25°C) эта композиция может отверждаться за короткие промежутки времени. Целью настоящего изобретения также является получение ремонтного материала и способа восстановления профиля с использованием этого материала.

Соответственно, авторы данного изобретения провели обширные исследования, чтобы решить описанные выше проблемы.

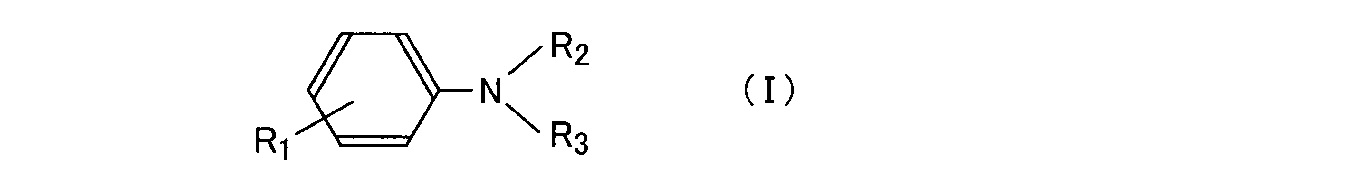

В результате было обнаружено, что указанные проблемы могут быть решены с посредством ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, включающего композицию (A), содержащую смолы, полимеризующиеся по радикальному механизму, соль кобальта (B), ароматический третичный амин (C-1), содержащий гидроксильную группу и представленный приведенной ниже общей формулой (I), ароматический третичный амин (C-2), представленный формулой (II), органический пероксид (D) и неорганический наполнитель (E), причем композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, содержит по меньшей мере одну смолу (A-1), полимеризующуюся по радикальному механизму, выбранную из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатной смолы и полиэфир(мет)акрилатной смолы, и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более (мет)акрилоиловых групп; и этот ремонтный материал представляет собой первый вариант осуществления данного изобретения.

Также было обнаружено, что указанные выше проблемы могут быть решены посредством ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, включающего композицию (A), содержащую смолы, полимеризующиеся по радикальному механизму, ароматический третичный амин (C-1), содержащий гидроксильную группу и представленный приведенной ниже общей формулой (I), органический пероксид (D) и неорганический наполнитель (E), причем композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, содержит по меньшей мере одно соединение (A-1), полимеризующееся по радикальному механизму и выбираемое из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатной смолы и полиэфир(мет)акрилатной смолы, и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более (мет)акрилоиловых групп на одну молекулу; и этот ремонтный материал представляет собой второй вариант осуществления данного изобретения.

[1] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, содержащий 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму; от 0,1 до 10 массовых частей ароматического третичного амина (C-1), содержащего гидроксильную группу и представленного приведенной ниже общей формулой (I),

где R1 представляет собой H, CH3 или OCH3, R2 представляет собой гидроксильную группу и R3 представляет алкильную группу или гидроксиалкильную группу;

от 0,1 до 10 массовых частей органического пероксида (D); и от 1,0 до 500 массовых частей неорганического наполнителя (E), причем композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, содержит по меньшей мере одну смолу (A-1), полимеризующуюся по радикальному механизму, выбираемую из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатной смолы и полиэфир(мет)акрилатной смолы, и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более (мет)акрилоиловых групп на одну молекулу, и содержание ненасыщенного мономера (A-2), полимеризующегося по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу, в композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, составляет от 35% дo 95 % по массе.

[2] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по пункту [1], дополнительно содержащий от 0,05 массовых частей до 1,0 массовой части ароматического третичного амина (C-2), представленного приведенной ниже общей формулой (II)

где R4 представляет собой H, CH3 или OCH3, а R5 и R6 каждый независимо представляет собой алкильную группу.

[3] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по пункту [2], дополнительно содержащий от 0,1 массовой части до 10 массовых частей соли кобальта (B).

[4] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по пункту [1] или [2], в котором ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, не содержит соли кобальта (B).

[5] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [1]-[4], в котором вязкость композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, составляет 150 мПа∙с при температуре 25°C.

[6] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [2]-[5], в котором массовое соотношение (C-1:C-2) смешиваемых количеств ароматического третичного амина (C-1), содержащего гидроксильную группу и представленного общей формулой (I), и упомянутого выше ароматического третичного амина (C-2), представленного общей формулой (II), составляет от 20:1 дo 1:1.

[7] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [1]-[6], в котором органический пероксид (D) является по меньшей мере одним органическим пероксидом, выбираемым из группы, состоящей из дибензоилпероксида, бензоил(мета-метил)бензоилпероксида, мета-толуоилпероксида, пероксида метилэтилкетона, кумолгидропероксида и трет-бутилпероксибензоата.

[8] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [1]-[7], в котором органический пероксид (D) является по меньшей мере одним органическим пероксидом, выбираемым из группы, состоящей из бензоил(мета-метил)бензоилпероксида, мета-толуоилпероксида, пероксида метилэтилкетона, кумолгидропероксида и трет-бутилпероксибензоата.

[9] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [1]-[8], в котором неорганический наполнитель (E) является по меньшей мере одним порошковым неорганическим наполнителем, выбираемым из группы, состоящей из талька, карбоната кальция, кварцевого песка и тонко измельченного кварца.

[10] Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по любому из пунктов [1]-[9], характеризующийся тем, что отвержденный продукт, полученный при температуре -25°C, характеризуется прочностью на сжатие через 24 часа, равной 20 MПa или больше при тестировании согласно JIS K 6911 "Метод общего испытания термоотверждающихся пластиков" (“General Test Method for Thermosetting Plastics”).

[11] Способ восстановления профиля, включающий этапы:

- получения слоя покрытия путем нанесения покрытия из ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, по любому из пунктов [1]-[10], на по меньшей мере один профиль, выбранный из группы, состоящей из бетонных, асфальтобетонных, деревянных и металлических конструкций и конструкций из строительного раствора, при температуре воздуха -25°C или выше; и

- отверждения слоя покрытия.

Согласно изобретению, может быть получен ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, который отверждается за короткий промежуток времени даже при низких температурах окружающей среды -25°C и превосходен по эксплуатационным качествам и кинетике набора прочности; также может быть получен способ восстановления профиля с использованием такого материала.

Подробное описание изобретения

(Первый вариант осуществления)

Далее в настоящем документе будет подробно описан ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по первому варианту осуществления данного изобретения, а также способ восстановления профиля с использованием такого материала.

[Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах]

Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по первому варианту осуществления данного изобретения содержит в качестве необходимых компонентов композицию (A), содержащую смолы, полимеризующиеся по радикальному механизму, соль кобальта (В), ароматический третичный амин (C-1), содержащий гидроксильную группу и представленный приведенной далее общей формулой (I), ароматический третичный амин (C-2), представленный приведенной далее общей формулой (II), органический пероксид (D) и неорганический наполнитель (E).

Композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, используемая в первом варианте осуществления данного изобретения, содержит по меньшей мере одну смолу (A-1), полимеризующуюся по радикальному механизму, выбираемую из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатной смолы и полиэфир(мет)акрилатной смолы; и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более (мет)акрилоиловых групп на одну молекулу.

В настоящем описании термин «(мет)акрилат» означает «акрилат или метакрилат либо и акрилат, и метакрилат». Также в настоящем описании термин «(мет)акрилоиловая группа» означает «акрилоиловую группу или метакрилоиловую группу либо и акрилоиловую группу, и метакрилоиловую группу».

Далее в настоящем документе описываются винилэфирная смола, уретан(мет)акрилатная смола и полиэфир(мет)акрилатная смола.

Винилэфирная смола

Винилэфирная смола в первом варианте осуществления данного изобретения иногда называется эпокси(мет)акрилатной смолой; она может быть получена путем реакции этерификации эпоксидного соединения и ненасыщенной одноосновной кислоты (при необходимости - насыщенной двухосновной кислоты); ее использование ничем особенно не ограничивается. Такая известная винилэфирная смола описывается, например, в руководствах "Polyester Resin Handbook", изданном компанией Nikkan Kogyo Shimbun в 1988 г., и "Dictionary of Paint Dictionary", изданном Ассоциацией производителей цветных материалов (Color Materials Association) в 1993 г. и др.

Примеры эпоксидных соединений включают глицидиловый эфир бисфенола-А и глицидиловый эфир новолачного типа. Более конкретно, в качестве исходного материала эпоксидной винилэфирной смолы, могут использоваться продукт реакции бисфенола-А с эпихлоргидрином, продукт реакции гидрогенизированного бисфенола-А с эпихлоргидрином, продукт реакции циклогександиметанола с эпихлоргидрином, продукт реакции дигидроксинорборнана с эпихлоргидрином, продукт реакции тетрабромбисфенола-А с эпихлоргидрином, продукт реакции трициклодекандиметанола с эпихлоргидрином, алициклическое диэпоксисоединение эфира угольной кислоты, алициклическое диэпоксиацетальное соединение, алициклическое диэпоксикарбоксилатное соединение, глицидиловый эфир новолачного типа, глицидиловый эфир крезолноволачного типа и т.п.

Примеры ненасыщенной одноосновной кислоты включают акриловую кислоту, метакриловую кислоту и т.п.

Примеры насыщенной двухосновной кислоты включают адипиновую кислоту, себациновую кислоту, димерные кислоты и т.п.

Из винилэфирных смол, получаемых из указанных выше исходных материалов, предпочтительна винилэфирная смола на основе бисфенола в силу физических свойств его отвержденных продуктов, таких как гибкость и прочность.

Уретан(мет)акрилатная смола

Уретан(мет)акрилатная смола в первом варианте осуществления данного изобретения представляет собой олигомер, содержащий ненасыщенные группы и полимеризующийся по радикальному механизму; он может быть получен, например, путем взаимодействия полиизоцианата с полигидроксисоединением или многоатомным спиртом с последующим взаимодействием полученного продукта с (мет)акриловым соединением, содержащим гидроксильную группу, и, при необходимости, с аллиловым простым эфиром, содержащим гидроксильную группу. Уретан(мет)акрилатная смола в первом варианте осуществления данного изобретения также может быть получена путем взаимодействия (мет)акрилового соединения, содержащего гидроксильную группу, с полигидроксисоединением или многоатомным спиртом с последующим взаимодействием полученного продукта с полиизоцианатом.

Примеры полиизоцианатов, используемых в качестве исходного материала для получения уретан(мет)акрилатной смолы, включают 2,4-толуолдиизоцианат и его изомеры, дифенилметандиизоцианат, гексаметилендиизоцианат, гидрогенизованный ксилилендиизоцианат, изофорондиизоцианат, ксилиленизоцианат, дициклогексилметандиизоцианат, нафталиндиизоцианат, трифенилметантриизоцианат, продукты с торговыми названиями BURNOCK D-750, Crisbon NK (производство Dainippon Ink & Chemicals, Inc.), Desmodur L (производство Sumitomo Bayer), Colonate L (производство Nippon Polyurethane Industry Co., Ltd.), Takenate D102 (производство Takeda Pharmaceutical Co., Ltd.), Isonate 143 L (производство Mitsubishi Chemical Corporation), Duranate Series (производство Asahi Kasei Chemical Co., Ltd.) и т.п. В данном изобретении можно использовать какой-то один из указанных полиизоцианатов либо смесь из двух или более таких соединений. Из них с точки зрения стоимости предпочтителен дифенилметандиизоцианат.

Из полигидроксисоединений в качестве исходного материала для получения уретан(мет)акрилатной смолы по изобретению можно использовать простые и сложные полиэфиры многоатомных спиртов. Более конкретно, предпочтительно использовать аддукт глицерина и этиленоксида, аддукт глицерина и пропиленоксида, аддукт глицерина и тетрагидрофурана, аддукт глицерина, этиленоксида и пропиленоксида, аддукт триметилолпропана и этиленоксида, аддукт триметилолпропана и пропиленоксида, аддукт триметилолпропана и тетрагидрофурана, аддукт триметилолпропана, этиленоксида и пропиленоксида, аддукт дипентаэритритола и этиленоксида, аддукт дипентаэритритола и пропиленоксида, аддукт дипентаэритритола и тетрагидрофурана, аддукт дипентаэритритола, этиленоксида и пропиленоксида и т.п. Эти полигидроксисоединения можно использовать каждое в отдельности или брать смеси из двух или более таких соединений.

Примеры многоатомных спиртов, используемых в качестве исходного материала для получения уретан(мет)акрилатной смолы, включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, пропиленгликоль, дипропиленгликоль, полипропиленгликоль, 2-метил-1,3-пропандиол, 1,3-бутандиол, аддукт бисфенола-А и пропиленоксида или этиленоксида, 1,2,3,4-тетрагидроксибутан, глицерин, триметилолпропан, 1,3-бутандиол, 1,2-циклогексангликоль, 1,3- циклогексангликоль, 1,4-циклогексангликоль, параксилолгликоль, бициклогексил-4,4-диол, 2,6-декалингликоль, 2,7-декалингликоль. Эти многоатомные спирты можно использовать каждый в отдельности или брать комбинации из двух или более таких соединений.

(Мет)акриловое соединение, содержащее гидроксильные группы, которое используется в качестве исходного материала для получения уретан(мет)акрилатной смолы - это предпочтительно эфир (мет)акриловой кислоты, содержащий гидроксильную группу; примеры таких соединений включают 2-гидроксиэтил(мет)акрилат, 2- гидроксипропил(мет)акрилат, 3-гидроксибутил(мет)акрилат, полиэтиленгликольмоно(мет)акрилат, полипропиленгликольмоно(мет)акрилат, ди(мет)акрилат трис(гидроксиэтил)изоциануровой кислоты, пентаэритритолтри(мет)акрилат, глицерин(моно)(мет)акрилат, продукты серии с торговым названием BLEMMER (производство NOF Corporation) и т.п. Эти (мет)акриловые соединения, содержащее гидроксильные группы, можно использовать по отдельности или в виде смеси двух или более таких соединений.

Конкретные примеры аллиловых простых эфиров, содержащих гидроксильные группы, которые при необходимости используются в качестве исходного материала для получения уретан(мет)акрилатной смолы, включают моноаллиловый эфир этиленгликоля, моноаллиловый эфир диэтиленгликоля, моноаллиловый эфир триэтиленгликоля, моноаллиловый эфир полиэтиленгликоля, моноаллиловый эфир пропиленгликоля, моноаллиловый эфир дипропиленгликоля, моноаллиловый эфир трипропиленгликоля, моноаллиловый эфир полипропиленгликоля, моноаллиловый эфир 1,2-бутиленгликоля, моноаллиловый эфир 1,3-бутиленгликоля, моноаллиловый эфир гексиленгликоля, моноаллиловый эфир октиленгликоля, диаллиловый эфир триметилолпропана, диаллиловый эфир глицерина, триаллиловый эфир пентаэритритола. Эти аллиловые эфиры, содержащие гидроксильные группы, можно использовать по отдельности или брать комбинации двух или более таких соединений.

Полиэфир (мет)акрилатная смола

Полиэфир (мет)акрилатная смола в первом варианте осуществления данного изобретения - это (1) (мет)акрилат, полученный путем взаимодействия эпоксисоединения, содержащего сложноэфирную группу, образованную α,β-ненасыщенной карбоновой кислотой, с полиэфиром, в котором концевые карбоксильные группы происходят из многоатомного спирта и по меньшей мере одной насыщенной либо одной ненасыщенной многоосновной кислоты; (2) (мет)акрилат, полученный путем взаимодействия (мет)акрилата, содержащего гидроксильную группу, с полиэфиром, в котором концевые карбоксильные группы происходят из многоатомного спирта и по меньшей мере одной насыщенной либо одной ненасыщенной многоосновной кислоты; или (3) (мет)акрилат, полученный путем взаимодействия (мет)акриловой кислоты с полиэфиром, в котором концевые карбоксильные группы происходят из многоатомного спирта и по меньшей мере одной насыщенной либо одной ненасыщенной многоосновной кислоты.

Насыщенные многоосновные кислоты, используемые в данном изобретении в качестве исходного материала для получения полиэфир(мет)акрилатной смолы - это, например, многоосновные кислоты, в которых нет полимеризуемых ненасыщенных связей, например фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, адипиновая кислота, себациновая кислота и т.п.; или можно использовать ангидриды этих кислот. Примеры ненасыщенных многоосновных кислот, используемых в данном изобретении, включают фумаровую кислоту, малеиновую кислоту, итаконовую кислоту и т.п. или ангидриды этих кислот.

Примеры многоатомных спиртов, используемых в данном изобретении, включают этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, 1,2-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, циклогексан-1,4-диметанол, аддукт этиленоксида и бисфенола-А, аддукт пропиленоксида и бисфенола-А.

Типичным примером сложного эфира α,β-ненасыщенной карбоновой кислоты, содержащего эпокси-группу, который используется для получения полиэфир(мет)акрилатной смолы, является глицидилметакрилат.

Из числа полиэфир(мет)акрилатных смол, получаемых из указанных выше исходных материалов, с точки зрения механической прочности предпочтительна полиэфир(мет)акрилатная смола с бисфенолом-А.

Ненасыщенный мономер, способный к полимеризации по радикальному механизму

Ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу, в первом варианте осуществления данного изобретения важен для снижения вязкости смолы и увеличения жесткости, прочности, устойчивости к химическому воздействию, влагостойкости и т.п.

Ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых группы на одну молекулу, в первом варианте осуществления данного изобретения никак особенно не ограничивается; его примеры включают этиленгликольди(мет)акрилат, диэтиленгликоль(мет)акрилат, триэтиленегликольди(мет)акрилат, полиэтиленгликольдиметакрилат, пропиленгликольди(мет)акрилат, дипропиленгликольди(мет)акрилат, трипропиленгликольди(мет)акрилат, полипропиленгликольди(мет)акрилат, этоксилированный бисфенол-А-ди(мет)акрилат, трициклодеканди(мет)акрилат 1,10-декандиолди(мет)акрилат, 1,4-бутандиолди(мет)акрилат, 1,6-гександиолди(мет)акрилат, 1,9-нонандиолди(мет)акрилат, неопентилгликольди(мет)акрилат, глицеринди(мет)акрилат, этоксилированный полипропиленгликольди(мет)акрилат, триметилолпропантри(мет)акрилат, этоксилированный три(мет)акрилат изоциануровой кислоты, трис-(2-акрилоксиэтил)изоцианурат, модифицированный ε-капролактоном; пентаэритриттри(мет)акрилат, диметилолпропантетра(мет)акрилат, этоксилированный пентаэритриттетра(мет)акрилат, дипентаэритритполи(мет)акрилат, дипентаэритритгекса(мета)бис[4-(метакрилоксиэтокси)фенил]пропан, 2,2-бис[4-(метакрилоксидиэтокси)фенил]пропан, 2,2-бис[4-(метакрилоксиполиэтокси)фенил]пропан, 2,2-бис[4-(акрилоксидиэтокси)фенил]пропан, 2,2-бис[4-(акрилоксиполиэтокси)фенил]пропан и т.п. Из этих соединений по эксплуатационным качествам и прочности на сжатие особенно предпочтительны этиленгликольди(мет)акрилат, диэтиленгликольди(мет)акрилат и триметилолпропантри(мет)акрилат.

В дополнение к ненасыщенному мономеру (A-2), полимеризующемуся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу, в первом варианте осуществления данного изобретения можно использовать другой ненасыщенный мономер, полимеризующийся по радикальному механизму, если это не ухудшает эксплуатационные качества ремонтного материала для восстановления профиля, способного затвердевать при низких температурах.

На ненасыщенный мономер, полимеризующийся по радикальному механизму, отличный от ненасыщенного мономера (A-2), полимеризующемуся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу, не накладывается каких-то конкретных ограничений; его примеры включают стироловые мономеры, например α-, орто-, мета-, пара-алкил, нитро-, циано-, амидные, эфирные производные стирола, хлорстирола, винилтолуола и дивинилбензола; диеновые соединения, например бутадиен, 2,3-диметилбутадиен, изопрен и хлоропрен; (мет)акрилаты, например метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, гексил(мет)акрилат, 2-этилгексилакрилат, лаурил(мет)акрилат, додецил(мет)акрилат, циклопентил(мет)акрилат, циклогексил(мет)акрилат, тетрагидрофурил(мет)акрилат, ацетоацетоксиэтил(мет)акрилат, дициклопентенилоксиэтил(мет)акрилат и феноксиэтил(мет)акрилат. Также можно использовать продукты реакции конденсации ненасыщенных кислот (например, малеиновой кислоты, фумаровой кислоты и итаконовой кислоты) со спиртом.

Содержание ненасыщенного мономера (A-2), полимеризующегося по радикальному механизму, с по меньшей мере двумя или более метакрилоиловыми группами на одну молекулу, который используется в первом варианте осуществления данного изобретения в композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, составляет от 35% до 95% по массе, предпочтительно от 50% дo 95% по массе, более предпочтительно от 70% дo 95% по массе относительно общей массы композиции.

Нежелательно, чтобы содержание ненасыщенного мономера (A-2), полимеризующегося по радикальному механизму, в котором имеется по меньшей мере две или более метакрилоиловых групп на одну молекулу, в композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, составляло менее 35% по массе, потому что тогда в некоторых случаях возможно ухудшение эксплуатационных качеств при низких температурах воздуха и смачиваемости наполнителя. С другой стороны, нежелательно, чтобы содержание ненасыщенного мономера (A-2), полимеризующегося по радикальному механизму, в котором имеется по меньшей мере две или более метакрилоиловых групп на одну молекулу, в композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, превышало 95% по массе, потому что тогда в некоторых случаях не достигаются нужные физические свойства.

В настоящем документе термин «эксплуатационные качества» означает легкость нанесения на профиль бетонной конструкции покрытия из ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, или подобные свойства.

Вязкость композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, в первом варианте осуществления данного изобретения составляет предпочтительно 150 мПа∙с или меньше при температуре 25°C, и более предпочтительно 100 мПа∙с или меньше при температуре 25°C.

При вязкости композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, составляющей 150 мПа∙с или меньше при температуре 25°C добавление неорганического наполнителя в условиях низкой температуры не ухудшает способность к перемешиванию и эксплуатационные качества указанной композиции.

Соль кобальта

Соль кобальта (B), используемая в первом варианте осуществления данного изобретения, действует как ускоритель отверждения и способствует высыханию смеси.

Примеры солей кобальта (B) включают нафтенат кобальта, октилат кобальта, гидроксид кобальта и т.п. Из них предпочтительны нафтенат кобальта и октилат кобальта.

Соль кобальта примешивают к композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, в соотношении от 0,1 массовой части до 10 массовых частей, предпочтительно от 0,1 массовой части до 5,0 массовых частей на 100 массовых частей указанной композиции. Когда относительное количество соли кобальта, прибавляемой к композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, находится в указанном диапазоне, сокращается длительность отверждения и улучшается способность к высыханию.

Ароматический третичный амин, содержащий гидроксильную группу

Ароматический третичный амин (C-1), содержащий гидроксильную группу, используемый в первом варианте осуществления данного изобретения, представлен приведенной ниже общей формулой (I).

В общей формуле (I) R1представляет собой H, CH3 или OCH3, R2 представляет собой гидроксиалкильную группу, R3 представляет собой алкильную или гидроксиалкильную группу, и количество углеродных атомов в алкильной группе и в гидроксиалкильной группе предпочтительно составляет 1-10.

Конкретные примеры ароматического третичного амина (C-1), содержащего гидроксильную группу, который используется в первом варианте осуществления данного изобретения, включают N-метил-N-β-гидроксиэтиланилин, N-бутил-N-гидроксиэтиланилин, N-метил-N-β-гидроксиэтил-пара-толуидин, N-бутил-N-β- гидроксиэтил-пара-толуидин, N-метил-N-β-гидроксипропиланилин, N-метил-N-β-гидроксипропил-пара-толуидин, N,N-ди(β-гидроксиэтил)анилин, N,N-ди(β-гидроксипропил)анилин, N,N-ди(β-гидроксиэтил)-пара-толуидин, N,N-ди(β-гидроксипропил)-пара-толуидин, N,N-диизопропило-пара-толуидин, N,N-ди(β-гидроксиэтил)-пара-анизидин и т.п. Эти ароматические третичные амины, содержащие гидроксильную группу, можно использовать по отдельности или в виде комбинации двух или более указанных соединений. Из указанных ароматических третичных аминов, содержащих гидроксильную группу, с точки зрения способности к затвердеванию при низких температурах предпочтительны N,N-ди(β-гидроксиэтил)-пара-толуидин и N,N-ди(β-гидроксипропил)-пара-толуидин.

Ароматический третичный амин (C-1), содержащий гидроксильную группу, используемый в первом варианте осуществления данного изобретения, берут в количестве от 0,1 до 10 частей, предпочтительно от 0,3 до 10 частей на 100 частей по массе композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Нежелательно, чтобы содержание ароматического третичного амина (С-1), содержащего гидроксильную группу, в смеси выходило за пределы указанного диапазона, так как в таком случае иногда возможны дефекты при затвердевании и ухудшение эксплуатационных качеств.

Ароматический третичный амин

Ароматический третичный амин (C-2), используемый в первом варианте осуществления данного изобретения, представлен приведенной ниже общей формулой (II).

В общей формуле (II) R4 представляет собой H, CH3 или OCH3, R5 и R6 независимо представляют собой алкильную группу, в которой предпочтительно имеется 1-10 атомов углерода.

Конкретные примеры ароматического третичного амина (C-2), который используется в первом варианте осуществления данного изобретения, включают N,N-диметиланилин, N,N-диметил-пара-толуидин и т.п. Эти ароматические третичные амины можно использовать по отдельности или же в виде комбинации двух или более указанных соединений. Из указанных ароматических третичных аминов с точки зрения способности к затвердеванию при низких температурах предпочтителен N,N-диметил-пара-толуидин.

Ароматический третичный амин (C-2), используемый в первом варианте осуществления данного изобретения, берут в количестве от 0,05 до 1,0, предпочтительно от 0,1 до 1,0 частей на 100 частей по массе композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Когда содержание в смеси ароматического третичного амина (C-2) находится в пределах указанного диапазона, улучшаются отверждаемость и эксплуатационные качества композиции.

Ароматический третичный амин (C-1), содержащий гидроксильную группу, и ароматический третичный амин (C-2) смешивают в массовом соотношении (C-1:C-2) предпочтительно oт 20:1 дo 1:1, более предпочтительно от 20:1 дo 2:1. Когда соотношение количеств ароматического третичного амина (C-1), содержащего гидроксильную группу, и ароматического третичного амина (C-2) находится в пределах указанного диапазона, сокращается длительность отверждения и можно предотвратить нарушения отверждения, изъяны высыхания, низкую стойкость при хранении и прочее.

Органический пероксид

Органический пероксид (D), используемый в первом варианте осуществления данного изобретения, в сочетании с солью кобальта или с амином действует как инициатор полимеризации по радикальному механизму при комнатной температуре.

Органический пероксид (D), используемый в первом варианте осуществления данного изобретения, никак особенно не ограничивается; можно использовать известные органические пероксиды. Примеры таких соединений включают пероксиды кетонов, пероксикеталь, гидропероксид, диаллилпероксид, диацилпероксид, сложные эфиры пероксикислот и пероксидикарбонат. Органическим пероксидом по данному изобретению могут служить азосоединения. Конкретные примеры органических пероксидов, используемых по данному изобретению, включают бензоилпероксид, дикумилпероксид, диизопропилпероксид, ди-трет-бутилпероксид, трет-бутилпероксибензоат, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, 2,5-диметил-2,5-бис(трет-бутилперокси)гексин-3,3-изопропилгидропероксид, трет-бутилгидропероксид, дикумилпероксид, дикумилгидропероксид, ацетилпероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат, диизопропилпероксидикарбонат, изобутилпероксид, 3,3,5-триметилгексаноилпероксид, лаурилпероксид, азобисизобутиронитрил, азобискарбонамид, бензоил-мета-метилбензоилпероксид, мета-толуоилпероксид, пероксид метилэтилкетона, кумолгидропероксид, трет-бутилпероксибензоат и т.п. Из этих соединений предпочтителен по меньшей мере один органический пероксид, выбираемый из группы, состоящей из бензоил-мета-метилбензоилпероксида, мета-толуоилпероксида, пероксида метилэтилкетона, кумолгидропероксида, трет-бутилпероксибензоата. Особенно предпочтительно использовать смесь дибензоилпероксида, бензоил-мета-метилбензоилпероксида и мета-толуоилпероксида; смесь кумолгидропероксида и трет-бутилпероксибензоата и смесь кумолгидропероксида и пероксида метилэтилкетона.

Органический пероксид (D), используемый в первом варианте осуществления данного изобретения, смешивают с композицией (A), содержащей смолы, полимеризующиеся по радикальному механизму, в соотношении от 0,1 до 10 частей, предпочтительно от 2 до 8 частей на 100 частей по массе указанной смолы. Нежелательно, чтобы относительное количество органического пероксида (D) в смеси было меньше указанного диапазона, так как тогда затвердевание может быть недостаточным. А когда относительное количество органического пероксида (D) в смеси превышает указанный диапазон, это становится экономически невыгодно и могут ухудшаться физические свойства отвердевшего продукта.

Неорганический наполнитель

Неорганический наполнитель (E), используемый в первом варианте осуществления данного изобретения, играет роль заполнителя. Неорганический наполнитель (E), используемый в первом варианте осуществления данного изобретения, никак особенно не ограничивается; его примеры включают кварцевый песок, кремнезем, тальк, глинозем, гидроксид алюминия, карбонат кальция, алюминий, титан и др. Из указанных материалов с точки зрения стоимости и доступности предпочтительны кварцевый песок, кремнезем и карбонат кальция.

Размер частиц неорганического наполнителя (Е) предпочтительно составляет от 1 нм до 5000 мкм, более предпочтительно от 10 нм до 2000 мкм. Когда размер частиц неорганического наполнителя (Е) не выходит за пределы указанного диапазона, улучшаются эксплуатационные качества и физические свойства ремонтного материала для восстановления профиля, способного затвердевать при низких температурах.

Неорганический наполнитель (E), используемый в первом варианте осуществления данного изобретения, смешивают с композицией (A), содержащей смолы, полимеризующиеся по радикальному механизму, в массовом соотношении от 1,0 до 500 частей, предпочтительно от 2 до 450 частей на 100 частей указанной композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Нежелательно, чтобы относительное количество неорганического наполнителя (Е) в смеси выходило за пределы указанного диапазона, так как тогда возможно нарушение отверждения и эксплуатационные качества продукта ухудшаются.

Необязательные компоненты

В первом варианте осуществления данного изобретения в ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, могут быть добавлены агенты, инициирующие фотополимеризацию, с фоточувствительностью в видимой области спектра или в ближней инфракрасной области, ингибиторы полимеризации, воски, тиксотропные загустители, упрочняющие материалы, аппретирующие агенты, ускорители отверждения и др., если только указанные ингредиенты не ухудшают технический эффект по первому варианту осуществления данного изобретения.

Примеры агентов, инициирующих фотополимеризацию, с фоточувствительностью в видимой области спектра или в ближней инфракрасной области включают продукт Irgacure 1800 (производство Ciba Specialty Chemicals) и подобные продукты.

Агент, инициирующий фотополимеризацию, добавляется в относительном количестве предпочтительно от 0,01 массовой части до 15 массовых частей, более предпочтительно от 0,05 массовых частей до 10 массовых частей на 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Когда содержание агента, инициирующего полимеризацию, в смеси находится в пределах указанного диапазона, можно предотвратить ухудшение способности к высыханию поверхности и физических свойств отвержденного продукта.

Примеры ингибиторов полимеризации включают гидрохинон, метилгидрохинон, триметилгидрохинон, трет-бутилкатехол, 2,6-ди-трет-бутил-4-метилфенон и т.п.

Воски добавляют в смесь с целью улучшения способности к высыханию. В данном изобретении могут использоваться известные в данной области техники воски без каких бы то ни было ограничений; примеры этих восков включают нефтяной воск (парафиновый воск, микрокристаллический воск и др.), растительные воски (канделильский воск, рисовый воск, воск воскового дерева и др.), животные воски (пчелиный воск, спермацет и др.), минеральные воски (буроугольный воск и др.), синтетические воски (полиэтиленовый воск, амидный воск и др.) и т.п. Конкретные примеры восков, используемых в данном изобретении, включают парафиновые воски с температурой плавления от около 20°C до около 80°C, BYK-S-750, BYK-S-740, BYK-LP-S 6665 (производство BYK Japan K.K.) и т.п. Можно использовать комбинации восков с разной температурой плавления. Для наилучшего достижения эффекта парафинового или иного воска, добавляемого с целью улучшить способность к высыханию, в сочетании с восковым агентом можно использовать агент, усиливающий способность к высыханию, как описано в заявке на патент Японии № 2002-97233.

Предпочтительно, чтобы воски добавлялись в смесь в относительном количестве от 0,1 массовой части до 5,0 массовых частей на 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Когда содержание восков в смеси находится в пределах указанного диапазона, можно предотвратить ухудшение способности к высыханию поверхности и физических свойств затвердевшего продукта.

Чтобы способствовать растворимости и дисперсности парафинового воска, можно использовать растворитель. При этом пригодны любые известные растворители, примеры которых включают алкиловые эфиры уксусной кислоты, например этилацетат; простые эфиры, например тетрагидрофуран; кетоны, например ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон и др.; углеводороды, например бензол, толуол, ксилол, октан, декан и додекан; нефтяные растворители, например петролейный эфир, лигроин, гидрированный лигроин и сольвент-нафта; сложные эфиры молочной кислоты, например метиллактат, этиллактат и бутиллактат; диметилформамид; N-метилпирролидон и т.п.

Тиксотропный загуститель включается в состав смеси для придания композиции способности разжижаться при перемешивании (тиксотропия). Примеры тиксотропных агентов включают неорганические порошки, например порошок диоксида кремния (типа продукта, известного под торговым названием «Aerosil»), слюдяной порошок, порошок карбоната кальция, коротковолокнистый асбест и т.п., а также известные в качестве тиксотропных агентов органические субстанции, например гидрогенизированное касторовое масло. Согласно данному изобретению предпочтительны тиксотропные агенты на основе кремния. Кроме того, можно использовать, в частности, продукты типа «Aerosil» в сочетании с реологической добавкой BYK R605 (производство BYK Chemie), усиливающей тиксотропию.

Примеры материалов, увеличивающих прочность, включают коротковолокнистые материалы, например углерод, керамические материалы и нержавеющую сталь.

В качестве аппретирующих агентов в данном изобретении можно использовать известные аппретирующие вещества, причем предпочтительны силановые аппретирующие агенты, например аминосилан, винилсилан, эпоксисилан, акрилсилан и т.п.

Агенты, ускоряющие затвердевание и предназначенные для использования в данном изобретении, никак особенно не ограничиваются; их примеры включают β-дикетоны, например ацетилацетон, этилацетоацетат, α-ацетил-γ-бутиролактон, N-пирогининацетоацетамид, N,N-диметилацетоацетамид и т.п.

У имеющего указанный выше состав ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, согласно первому варианту осуществления данного изобретения прочность продукта, затвердевшего при температуре воздуха -25°C, на сжатие через 24 часа при тестировании согласно JIS K 6911 "Метод общего испытания термоотверждающихся пластиков" (“thermosetting plastics general test method”) предпочтительно составляет 20 MПa или больше, более предпочтительно 60 MПa или больше.

Если прочность на сжатие через 24 часа затвердевшего продукта находится в пределах указанного диапазона, эксплуатационные свойства материала для восстановления профиля сохраняются даже в случае замораживания-оттаивания после проведения ремонтных работ.

Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, согласно этому воплощению данного изобретения может затвердевать в течение короткого промежутка времени и превосходен по эксплуатационным качествам образующегося слоя покрытия и по кинетике набора прочности.

Способ восстановления профиля

Способ восстановления профиля по первому варианту осуществления данного изобретения - это способ, включающий этап формирования слоя покрытия путем нанесения описанного выше ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, в виде покрытия на по меньшей мере один профиль, выбираемый из группы, состоящей из бетонных, асфальтобетонных, деревянных и металлических конструкций и конструкций из строительного раствора, при температуре воздуха -25°C или выше; и этап отверждения слоя покрытия. В результате осуществления этих этапов на поверхности профиля образуется слой желаемой толщины из ремонтного материала для восстановления профиля, способного застывать при низких температурах. Для способа восстановления профиля по первому варианту осуществления данного изобретения из указанных выше объектов в качестве объектов, предназначенных для покрывания ремонтным материалом для восстановления профиля, способным затвердевать при низких температурах, предпочтительны бетонные и асфальтобетонные конструкции.

Процесс нанесения покрытия ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, на указанные выше профили ничем особенно не ограничивается; его примеры включают погружение, разбрызгивание, нанесение валиком или другими инструментами, например, кистью или мастерком и др.

Количество ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, наносимое на указанные выше профили, никак особенно не ограничивается. Например, наносимое количество ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, подбирается соответственно адгезии ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, к ремонтному материалу для восстановления профиля, способному затвердевать при низких температурах, или соответственно прочности покрытия, образуемого ремонтным материалом для восстановления профиля, способным затвердевать при низких температурах.

Процесс высушивания слоя покрытия, образованного ремонтным материалом для восстановления профиля, способным затвердевать при низких температурах, никак особенно не ограничен; используется спонтанное высыхание и высыхание при нагревании - в тех пределах, которые не ухудшают свойств получаемого в итоге покрытия.

Способ восстановления профиля по первому варианту осуществления данного изобретения позволяет сформировать слой покрытия, превосходный по кинетике набора прочности за 24 часа даже при низких температурах (-25°C) окружающей среды.

Второй вариант осуществления изобретения

Далее в настоящем документе подробно описывается ремонтный материал для восстановления профиля, способный застывать при низких температурах, по второму варианту осуществления данного изобретения и способ восстановления профиля с использованием такого материала.

Ремонтный материал для восстановления профиля, способный застывать при низких температурах

Ремонтный материал для восстановления профиля, способный застывать при низких температурах, по второму варианту осуществления данного изобретения содержит в качестве необходимых компонентов композицию (A), содержащую смолы, полимеризующиеся по радикальному механизму, ароматический третичный амин (C-1), содержащий гидроксильную группу, представленный общей формулой (I), органический пероксид (D) и неорганический наполнитель (E). Также в его состав могут входить ароматический третичный амин (C-2), представленный общей формулой (II), и соль кобальта (В). Отличие от первого воплощения данного изобретения в том, что ароматический третичный амин (C-2), представленный общей формулой (II), и соль кобальта (В), которые в первом варианте осуществления являются необходимыми компонентами, во втором воплощении таковыми не являются.

Как и композиция, содержащая смолы, полимеризующиеся по радикальному механизму (А), в первом варианте осуществления данного изобретения, композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, используемая во втором воплощении данного изобретения, содержит по меньшей мере одну смолу (A-1), полимеризующуюся по радикальному механизму, выбираемую из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатных смол и полиэфир(мет)акрилатных смол; и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу.

Также в указанную композицию может входить воск (необязательный компонент), например, парафиновый воск с температурой плавления 115°F (46°С), при условии, что не нарушается технический эффект данного изобретения.

Далее в настоящем документе описываются винилэфирная смола, уретан(мет)акрилатная смола и полиэфир(мет)акрилатная смола.

Винилэфирная смол

Винилэфирная смола, используемая во втором варианте осуществления данного изобретения, является такой же, как и винилэфирная смола, используемая в первом варианте осуществления данного изобретения.

Уретан(мет)акрилатная смола

Уретан(мет)акрилатная смола, используемая во втором варианте осуществления данного изобретения, является такой же, как и уретан(мет)акрилатная смола, используемая в первом варианте осуществления данного изобретения.

Полиэфир(мет)акрилатная смола

Полиэфир(мет)акрилатная смола, используемая во втором варианте осуществления данного изобретения, является такой же, как и полиэфир(мет)акрилатная смола, используемая в первом варианте осуществления данного изобретения.

Ненасыщенный мономер, полимеризующийся по радикальному механизму

Во втором варианте осуществления данного изобретения используется такой же ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеются по меньшей мере две или более метакрилоиловых групп на одну молекулу, что и в первом варианте осуществления данного изобретения.

Ароматический третичный амин, содержащий гидроксильную группу

Ароматический третичный амин (C-1), содержащий гидроксильную группу, используемый во втором варианте осуществления данного изобретения, является таким же, как и ароматический третичный амин (C-1), содержащий гидроксильную группу, используемый в первом варианте осуществления данного изобретения,

Органический пероксид

Органический пероксид (D), используемый во втором варианте осуществления данного изобретения, является таким же, как и органический пероксид (D), используемый в первом варианте осуществления данного изобретения.

Неорганический наполнитель

Неорганический наполнитель (Е), используемый во втором варианте осуществления данного изобретения, является таким же, как и неорганический наполнитель (Е), используемый в первом варианте осуществления данного изобретения.

Необязательные компоненты

Ремонтный материал для восстановления профиля, способный застывать при низких температурах, по второму варианту осуществления данного изобретения отличается от ремонтного материала для восстановления профиля, способного застывать при низких температурах, по первому варианту осуществления данного изобретения тем, что во втором варианте осуществления соль кобальта (B), роль которой заключается в том, что она ускоряет затвердевание и придает способность к высыханию, добавляется в смесь при необходимости и является необязательным компонентом, а не необходимым.

Примеры солей кобальта (В) включают нафтенат кобальта, октилат кобальта, гидроксид кобальта и т.п., причем предпочтительны нафтенат кобальта и октилат кобальта.

Когда соль кобальта (В) добавляют в смесь, то ее берут в относительном количестве предпочтительно от 0,1 до 10 массовых частей, более предпочтительно от 0,1 до 5,0 массовых частей на 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Если относительное количество соли кобальта (В) находится в пределах указанного диапазона, длительность отверждения снижается, а способность к затвердеванию и высыханию улучшается.

В отличие от ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, по первому варианту осуществления данного изобретения в ремонтном материале для восстановления профиля, способном затвердевать при низких температурах, по второму варианту осуществления данного изобретения ароматический третичный амин (С-2), представленный приведенной ниже общей формулой (II) не является обязательным компонентом, а добавляется при необходимости и может, если нужно, использоваться в комбинации с ароматическим третичным амином (C-1), содержащим гидроксильную группу.

В общей формуле (II) R4 представляет собой H, CH3 или OCH3, R5 и R6 независимо представляют собой алкильную группу, в которой предпочтительно имеется 1-10 атомов углерода.

Ароматический третичный амин (С-2), используемый во втором варианте осуществления данного изобретения, является таким же, как и ароматический третичный амин (С-2), используемый в первом варианте осуществления данного изобретения.

В том случае, когда во втором варианте осуществления данного изобретения используется ароматический третичный амин (C-2), его берут в относительном количестве предпочтительно от 0,05 до 1,0 массовой части, более предпочтительно от 0,1 до 1,0 массовой части на 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму. Когда содержание в смеси ароматического третичного амина (C-2) находится в пределах указанного диапазона, улучшаются способность к затвердеванию и эксплуатационные качества продукта.

Ароматический третичный амин (C-1), содержащий гидроксильную группу, и ароматический третичный амин (C-2) смешивают в массовом соотношении (C-1:C-2) предпочтительно oт 20:1 дo 1:1, более предпочтительно от 20:1 дo 2:1. Когда массовое соотношение количеств ароматического третичного амина (C-1), содержащего гидроксильную группу, и ароматического третичного амина (C-2) находится в пределах указанного диапазона, снижается длительность отверждения и можно предотвратить нарушения затвердевания, изъяны высыхания, низкую устойчивость при хранении и прочее.

Кроме того, как и в случае с первым вариантом осуществления, ко второму варианту осуществления данного изобретения могут быть добавлены агенты, инициирующие фотополимеризацию, с фоточувствительностью в видимой или в ближней инфракрасной области спектра, ингибиторы полимеризации, воски, тиксотропные загустители, упрочняющие материалы, аппретирующие агенты, ускорители отверждения и др., если только указанные ингредиенты не ухудшают технический эффект второго варианта осуществления данного изобретения.

У имеющего указанный выше состав ремонтного материала для восстановления профиля, способного затвердевать при низких температурах, по второму варианту осуществления данного изобретения прочность на сжатие продукта, затвердевшего при температуре воздуха -25°C, при тестировании через 24 часа согласно JIS K 6911 "Метод общего испытания термоотверждающихся пластиков" («thermosetting plastics general test method») предпочтительно составляет 20 MПa или больше, более предпочтительно 60 MПa или больше.

Когда прочность на сжатие затвердевшего продукта через 24 часа находится в пределах указанного диапазона, эксплуатационные свойства материала для восстановления профиля сохраняются даже в случае замораживания-оттаивания после проведения ремонтных работ.

Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, по этому воплощению данного изобретения может затвердевать за короткие промежутки времени даже при низких температурах (-25оС или ниже) окружающей среды, превосходен по способности к отверждению образующегося слоя покрытия, по эксплуатационным качествам образующейся слоя покрытия и по кинетике набора прочности.

Способ восстановления профиля

Способ восстановления профиля по второму варианту осуществления данного изобретения является таким же, как и в первом варианте осуществления.

Способ восстановления профиля по второму варианту осуществления данного изобретения позволяет сформировать слой покрытия, превосходный по кинетике набора прочности за 24 часа даже при низких температурах (-25°C) окружающей среды.

Примеры

Далее в настоящем документе первое воплощение данного изобретения будет описано более подробно на примерах и сравнительных примерах, однако изобретение не ограничивается приведенными ниже примерами.

Пример синтеза 1

Продукт Epikote 828 (эпоксидная смола производства Yuka Shell Co., эпоксидный эквивалент 189) в количестве 460 г загружали в реактор, снабженный мешалкой, обратным конденсатором, трубкой для подвода газа и термометром. Повышали температуру до 120°C. При этой температуре прибавляли матакриловую кислоту (210 г), тетраметилбензиламмония хлорид (2 г) и метилгидрохинон (0,3 г). В смеси протекала реакция при температуре 120°C и продувании воздуха в течение 2 часов. Реакция останавливалась, когда кислотное число достигало значения 10 мг KOH/г; при этом получалась винилэфирная смола. Затем к этой винилэфирной смоле прибавляли 15,0 г парафинового воска с температурой плавления 115°F (46оС) и 822 г диэтиленгликоля диметакрилата. В результате получали композицию винилэфирной смолы на основе бисфенола-А (VE-1) с вязкостью 98 мПа∙с при температуре 25°C, содержанием твердой фазы 45% по массе и содержанием диэтиленгликоля диметакрилата 55% по массе.

Пример синтеза 2

Синтез в этом случае осуществляли так же, как описано в Примере синтеза 1, с той разницей, что количество добавляемого диэтиленгликоля диметакрилата составляло 6050 г. В результате получали композицию винилэфирной смолы (VE-2) с вязкостью 15 мПа∙с при температуре 25°C, содержанием твердой фазы 10% по массе и содержанием диэтиленгликоля диметакрилата 90% по массе.

Пример синтеза 3

Синтез в этом случае осуществлялся так же, как описано в Примере синтеза 1, с той разницей, что количество добавляемого диэтиленгликоля диметакрилата составляло 528 г. В результате получали композицию винилэфирной смолы (VE-3) с вязкостью 305 мПа∙с при температуре 25°C, содержанием твердой фазы 54% по массе и содержанием диэтиленгликоля диметакрилата 44% по массе.

Пример синтеза 4

Синтез в этом случае осуществлялся так же, как описано в Примере синтеза 1, с той разницей, что вместо диэтиленгликоля диметакрилата добавляли стирольный мономер в количестве 288 г. В результате получали композицию винилэфирной смолы (VE-4) с вязкостью 53 мПа∙с при температуре 25°C, содержанием твердой фазы 70% по массе и содержанием стирольного мономера 30% по массе.

Пример синтеза 5

В реактор, снабженный мешалкой, обратным конденсатором, трубкой для подвода газа и термометром, загружали 604 г дипропиленгликоля и 1080 г изофталевой кислоты. Повышали температуру до 205°C в атмосфере азота, и в смеси протекала реакция в течение 3 часов. После этого реакционную смесь остужали до 100°C. Затем в эту смесь в воздушной атмосфере прибавляли метилгидрохинон (0,6 г) и глицидилметакрилат (498 г), и в полученной смеси протекала реакция при температуре 120-130°C в течение 2 часов, в результате чего получали полиэфирметакрилатную смолу. К полученной полиэфирметакрилатной смоле прибавляли парафиновый воск с температурой плавления 115°F (46оС) в количестве 200 г и триметакрилат триметилолпропана (19 638 г). В итоге получали композицию полиэфирметакрилатной смолы (PMA-1) с вязкостью 95 мПа∙с при температуре 25°C, содержанием твердой фазы 10% по массе и содержанием триметакрилата триметилолпропана 90% по массе.

Пример синтеза 6

В реактор, снабженный мешалкой, обратным конденсатором, трубкой для подвода газа и термометром, загружали 223 г дифенилметандиизоцианата, 188 г продукта ADEKA P-400 (полиэфира многоатомного спирта со средней молекулярной массой 400 производства ADEKA Corporation) и 0,1 г дилаурата дибутилолова. Смесь перемешивали при температуре 60°C в течение 4 часов. Затем прибавляли по каплям в течение 2 часов при перемешивании 121 г 2-гидроксиэтилметакрилата. По завершении капельного добавления смесь перемешивали еще в течение 5 часов. После этого прибавляли 2135 г диэтиленгликоля диметакрилата. В результате получали композицию уретанметакрилатной смолы (UMA-1) с вязкостью 68 мПа∙с при температуре 25°C, содержанием твердой фазы 20% по массе и содержанием диэтиленгликоля диметакрилата 80% по массе.

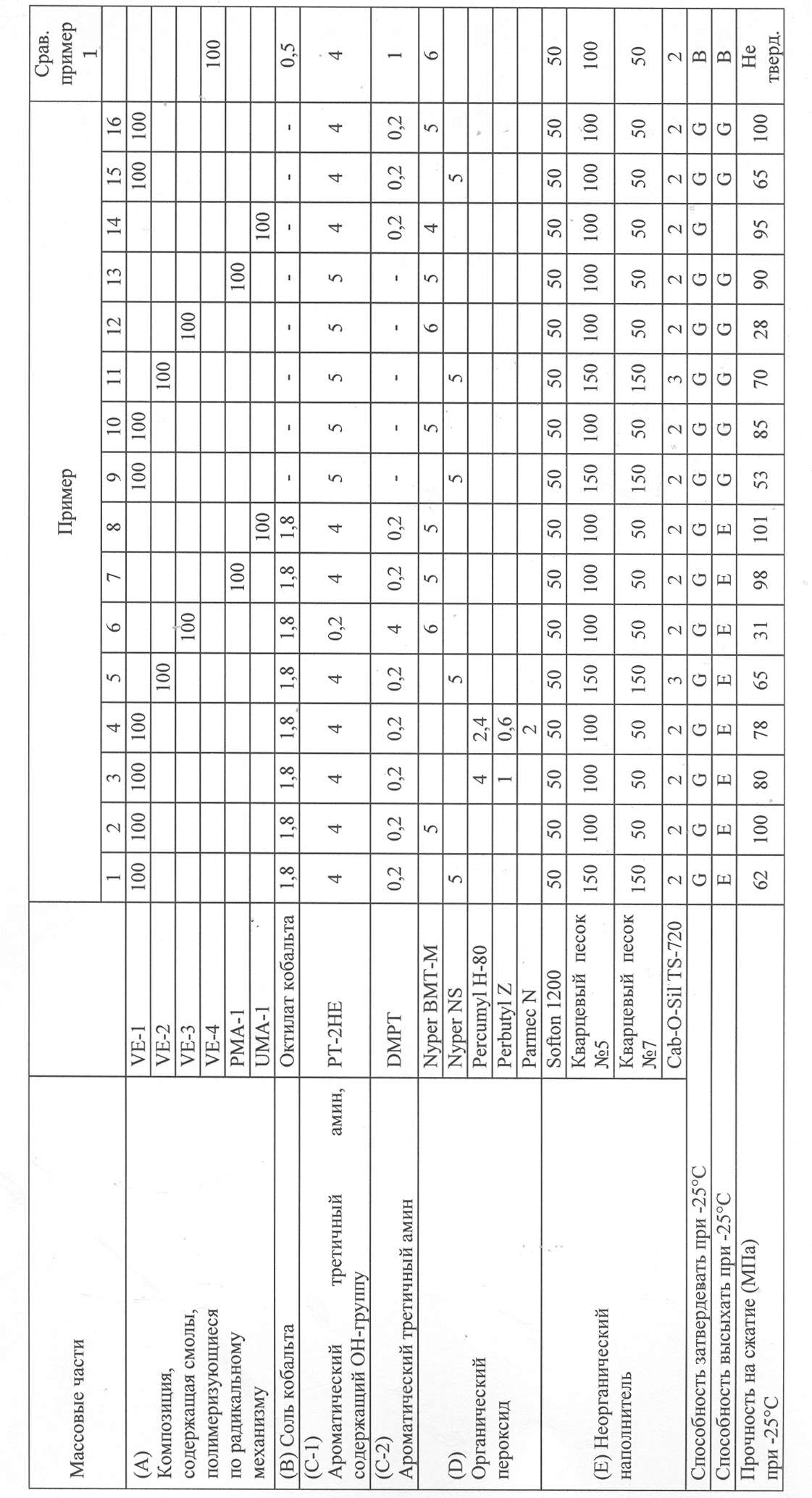

С использованием композиций, содержащих смолы, полимеризующиеся по радикальному механизму, полученных в Примерах синтеза 1-6, были получены затвердевающие композиции, содержащие смолы, по Примерам 1-8 и Сравнительному примеру 1, состав которых приведен в таблице 1; их оценивали по приведенным ниже параметрам.

После того, как композиции, содержащие смолы, полимеризующиеся по радикальному механизму, по Примерам синтеза 1-6 оставались на воздухе при температуре -25°C в течение 24 часов, были получены отверждаемые композиции, содержащие смолы, по Примерам 1-8 и Сравнительному примеру 1 с составом, представленным в таблице 1. Была определена способность к затвердеванию при температуре -25°C и описанным ниже методом измерена прочность на сжатие полученных содержащих смолы отверждаемых композиций.

Количества соли кобальта, ароматического третичного амина, содержащего гидроксильную группу, ароматического третичного амина, органического пероксида и неорганического наполнителя, представленные в таблице 1, приведены как относительные количества на 100 массовых частей каждой из композиций, содержащих смолы, полимеризующиеся по радикальному механизму, по Примерам синтеза 1-6. Метод испытания приведен ниже.

Способность затвердевать при температуре -25°C

Бетонная плита, с которой был удален жидкий слой бетонного молока, затвердевала в течение 24 недель при температуре воздуха -25°C, и после этого на бетонную плиту наносили полученную, как описано выше, отверждаемую смоляную композицию слоем толщиной 10 мм при той же температуре. Продолжительность затвердевания определяли, касаясь поверхности пальцем. Способность к затвердеванию оценивали как хорошую («G»), если продолжительность затвердевания оставляла менее 6 часов, как нормальную («N»), если продолжительность затвердевания превышала 6 часов, но была не больше 12 часов, и как плохую («B»), если продолжительность затвердевания составляла 12 часов или больше. Эти результаты представлены в таблице 1.

Определение прочности

Предварительно полученную отверждаемую смоляную композицию при температуре -25°C заливали в форму, описанную в JIS K 6911 (1995) "Метод общего испытания термоотверждающихся пластиков" 5.19 Прочность на сжатие (2) Испытательный образец. После отверждения при этой температуре в течение 24 часов форму снимали и измеряли прочность на сжатие согласно JIS K 6911 "Метод общего испытания термоотверждающихся пластиков" при температуре окружающей среды -25°C. Полученные результаты представлены в таблице 1. Что касается прочности на сжатие отверждаемой смоляной композиции в Сравнительном примере 1, то, поскольку отверждаемая смоляная композиция в Сравнительном примере 1 не была отвержденной, испытательный образец не мог быть получен и измерение прочности не проводили.

В таблице 1 использованы следующие названия ингредиентов:

• PT-2HE: N,N-ди(β-гидроксиэтил)-пара-толуидин

• DMPT: N,N-диметил-пара-толуидин

• Nyper-BMT-M: смесь дибензоилпероксида, бензоил(мета-метил)бензоилпероксида, мета-толуоилпероксида (производство NOF CORPORATION)

• Nyper-NS: дибензоилпероксид (производство NOF CORPORATION)

• Percumyl H-80: кумолгидропероксид (производство NOF CORPORATION)

• Perbutyl Z: трет-бутилпероксипентоат (производство NOF CORPORATION)

• Permec N: пероксид метилэтилкетона (производство NOF CORPORATION)

• Softon 1200: карбонат кальция со средним размером частиц 1,8 мкм (производство Shiraishi Calcium Co., Ltd.)

• Кварцевый песок №5: средний диаметр частиц 500 мкм

• Кварцевый песок №7: средний диаметр частиц 180 мкм

• Cab-O-Sil TS-720: коллоидальный диоксид кремния со средним размером частиц 16 нм

Как показывают приведенные выше результаты, отверждаемые смоляные композиции из Примеров 1-8 отверждаются быстро даже при очень низкой температуре окружающей среды, например при -25°C, а затвердев, отличаются прекрасными эксплуатационными качествами, высокой адгезией к бетону и большой прочностью на сжатие.

Далее в настоящем документе будет подробно описан второй вариант осуществления данного изобретения на примерах и сравнительных примерах, причем изобретение этими примерами не ограничивается.

С использованием полученных в Примерах синтеза 1-6 композиций, содержащих смолы, полимеризующиеся по радикальному механизму, были получены отверждаемые смоляные композиции Примеров 9-16, состав которых приведен в таблице 1; их оценивали по приведенным ниже параметрам.

После того, как композиции, содержащие смолы, полимеризующиеся по радикальному механизму, из Примеров синтеза 1-6 оставались на воздухе при температуре -25°C в течение 24 часов, были получены отверждаемые смоляные композиции Примеров 9-16 с составом, представленным в таблице 1. Было проведено определение способности к затвердеванию при температуре -25°C и прочности на сжатие полученных отверждаемых смоляных композиций методом, использовавшимся в Примерах по первому варианту осуществления данного изобретения. Также определяли способность к высыханию композиций из Примеров 1-6 и Сравнительного примера 1 по первому варианту осуществления данного изобретения и Примера 9 по второму варианту осуществления; способность к высыханию определяли методом, описанным ниже. Полученные результаты представлены в таблице 1.

В таблице 1 количества соли кобальта, ароматического третичного амина, содержащего гидроксильную группу, ароматического третичного амина, органического пероксида и неорганического наполнителя приведены в частях на 100 массовых частей каждой из композиций, содержащих смолы, полимеризующиеся по радикальному механизму, из Примеров синтеза 1-6.

Способность к высыханию при температуре -25°C

Определяли способность к высыханию поверхности испытуемых образцов, использовавшихся в определении способности к затвердеванию при температуре -25°C. Степень высыхания поверхности оценивали по продолжительности промежутка времени, окончанием которого считался тот момент, когда при касании поверхности одним пальцем не ощущалось ее липкости. Способность к высыханию поверхности оценивалась как превосходная («E»), если указанный промежуток времени составлял менее 3 часов; хорошая («G»), если указанный промежуток времени составлял менее 6 часов; нормальная («N»), если указанный промежуток времени составлял больше 6 часов, но меньше 12 часов; плохая («B»), если указанный промежуток времени составлял больше 12 часов. Полученные результаты представлены в таблице 1.

Как показывают приведенные выше результаты, во втором варианте осуществления данного изобретения отверждаемые смоляные композиции Примеров 9-16, которые не содержали соль кобальта (B), также могут затвердевать за менее чем 6 часов при очень низкой температуре окружающей среды, например при -25°C. Хотя эти результаты несколько хуже, чем в Примерах 1-8 первого варианта осуществления данного изобретения, у композиций из Примеров 9-16 эксплуатационные качества, адгезия к бетону и прочность на сжатие были лучше, чем в Сравнительном примере 1. Кроме того, во втором варианте осуществления данного изобретения стабильность при хранении отверждаемых смоляных композиций увеличивается, если в них нет соли кобальта (B). Таким образом, можно заранее готовить отверждаемые смоляные композиции без соли кобальта (В) и добавлять ее при использовании.

Также отверждаемые смоляные композиции Примеров 1-16 по первому и второму вариантам осуществления данного изобретения при затвердевании в условиях низкой температуры (-25°C) превосходят по способности к высыханию слоя покрытия композицию Сравнительного примера 1.

Реферат

Изобретение относится к применению материала, способного затвердевать при низких температурах, в качестве ремонтного материала для восстановления профиля. Ремонтный материал для восстановления профиля, способный затвердевать при низких температурах, характеризуется следующими свойствами: содержит 100 массовых частей композиции (A), содержащей смолы, полимеризующиеся по радикальному механизму, 0,1-10 массовых частей ароматического третичного амина (C-1), содержащего гидроксильную группу, 0,1-10 массовых частей органического пероксида (D) и 1,0-500 массовых частей неорганического наполнителя (E). При этом композиция (A), содержащая смолы, полимеризующиеся по радикальному механизму, содержит по меньшей мере один вид смолы (A-1), полимеризующейся по радикальному механизму, выбираемый из группы, состоящей из винилэфирной смолы, уретан(мет)акрилатной смолы и полиэфир(мет)акрилатной смолы, и ненасыщенный мономер (A-2), полимеризующийся по радикальному механизму, в котором имеется по меньшей мере две или больше (мет)акрилоиловых групп на одну молекулу. Подлежащий восстановлению профиль представляет собой по меньшей мере один профиль, выбранный из группы, состоящей из бетонных, асфальтобетонных конструкций и конструкций строительного раствора. При этом указанный ремонтный материал способен затвердевать даже при столь низкой температуре воздуха, как -25°С. Также описан способ восстановления профиля с использованием указанного материала. Технический результат – обеспечение ремонтного материала, способного затвердевать за короткие промежутки времени даже при очень низких температурах окружающей среды (-25°C), который отличается превосходными эксплуатационными качествами и прочностью на сжатие. 2 н. и 9 з.п. ф-лы, 1 табл., 17 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ гидроизоляции пористых строительных материалов и элементов конструкции

Комментарии