Способ пассивации внутренней поверхности реактора, подвергаемого закоксовыванию, и реактор - RU2079569C1

Код документа: RU2079569C1

Чертежи

Описание

Настоящее изобретение касается способа пассивации внутренних поверхностей реакторов, которые подвергаются закоксовыванию, например трубы в реакторе для пиролиза углеводородов, с целью уменьшения скорости образования кокса особенно во время производства этилена. Изобретение касается как обычного способа получения этилена, при котором используют пар в исходном сырье в качестве разбавителя, так и нетрадиционного способа производства, когда исходное сырье подвергают крекированию без использования пара. Также настоящее изобретение относится к улучшенному устройству, имеющему уменьшенную тенденцию к закоксовыванию, полученному заявленным способом, и к способу пиролиза углеводородов с применением такого устройства.

Закоксовывание оборудования создает значительную проблему в высокотемпературных химических реакциях, например, в пиролизе углеводородов, в частности при производстве этилена.

Этилен, самый легкий олефиновый углеводород, является наиболее важным исходным материалом, используемым в нефтехимической отрасли промышленности. Этилен получают исключительно пиролизом углеводородов в змеевиках трубчатого реактора, которые нагреваются снаружи печью. Необходима высокая избирательность в производстве требуемых олефинов (т.е. этилен и пропилен) и диолефинов (т.е. бутадиен) так, чтобы образовывалось минимальное количество метана и водорода и снижалось до минимума закоксовывание змеевиков, ведущих к длинным трубам нагревателя. Это стало возможным благодаря работе пиролизных нагревателей при высоких температурах (750-900oC), непродолжительному времени нахождения (0,1-0,6 сек) и низкому парциальному давлению углеводородов. Для уменьшения парциального давления углеводородов и количества кокса, осажденного на поверхностях труб, в исходное сырье добавляют пар.

Крекинг без использования пара исследовали как возможное средство для повышения производительности и максимизации энергетического КПД. Упомянутую операцию осуществили в трубе, изготовленной главным образом из карбида кремния. Однако применение труб из карбида кремния невозможно в промышленном масштабе из-за низкой механической прочности и проблем, связанных с получением этого материала.

Важным аспектом являются змеевики в трубчатом реакторе, также известные как пиролизные нагреватели, из-за осаждения на них кокса. Механизм образования кокса принят без доказательства, однако он все же не смоделирован в точных значениях.

Снижение скорости закоксовывания и увеличения времени нахождения в реакторе явились предметом нескольких исследований и промышленных применений.

Например, нанесение слоя двуокиси кремния для исключения закоксовывания внутри реакторов, используемых для термического разложения, известно из патента Великобритании [1] и патента США [2] В частности в патенте США N 4099990 покрытие из двуокиси кремния получают путем термического разложения алкоксисилана в паровой фазе. Покрытие из двуокиси кремния уменьшает степень закоксовывания. Хотя любая некаталитическая поверхность может быть эффективной для уменьшения образования кокса, однако факторами, определяющими промышленное применение материала покрытия, являются соответствие коэффициента расширения слоя с коэффициентом теплового расширения металла, температура плавления материала покрытия, предел прочности, хрупкость, сцепляемость, износостойкость, стойкость к коррозии и т.п. С этой точки зрения пленки из двуокиси кремния имеют множество недостатков, главным образом из-за большого расхождения между коэффициентами теплового расширения двуокиси кремния и металлической основы. Это расхождение приводит к плохой сцепляемости слоя с основой, плохой стойкости к тепловым ударам и растрескиванию.

В патенте США [3] раскрыт способ уменьшения образования кокса при высокотемпературной конверсии углеводородов благодаря применению реактора, который покрыт металлокерамическим материалом, содержащим частицы каталитически инертной огнеупорной твердой керамической основы, диспергированные в хроме.

Таким образом, существует необходимость в устройстве, имеющем уменьшенную тенденцию к закоксовыванию. В частности, существует необходимость в способе и устройстве для пиролиза углеводородов, которые не имеют описанных недостатков. Также необходим способ для изготовления такого устройства.

Таким образом, целью настоящего изобретения является создание нового устройства, которое имеет уменьшенную тенденции к закоксовыванию.

Целью настоящего изобретения является создание нового устройства для пиролиза углеводородов, которое уменьшает скорость закоксовывания.

Целью настоящего изобретения является создание способа для получения такого устройства.

Целью настоящего изобретения является разработка способа пиролиза углеводородов с применением такого устройства.

Эти и другие цели, которые станут ясны из последующего подробного описания, достигаются благодаря открытию заявителей, что снижение скорости закоксовывания в реакторах, которые подвергаются закоксовыванию, можно достигнуть посредством контролируемого осаждения на внутренние поверхности труб реактора для крекинга покрытия из металлоорганического соединения кремния в инертной или восстановительной газовой атмосфере для уменьшения образования окисной керамики.

Таким образом, согласно одному признаку настоящего изобретения предложен способ пассивации внутренних поверхностей труб реактора, подвергаемых закоксовыванию, при котором поверхность покрывают тонким слоем керамического материала, осаждаемым посредством термического разложения металлооорганического соединения кремния в паровой фазе в контролируемой инертной или газовой восстановительной атмосфере для уменьшения образования окисной керамики.

Полученный таким образом керамический материал состоит, в основном, из карбида, нитрида, карбонитрида кремния или их смесей. Во время осаждения может образовываться в незначительном количестве двуокись кремния, оксикарбид или оксинитрид кремния без уменьшения эффективности слоя. Таким образом, мольная доля кислорода, содержащегося в керамическом слое, составляет 0-20 мол. предпочтительно 0-10 мол. Кроме того, в керамическом материале может присутствовать свободный углерод из "избыточного" углерода на основе стехиометрии. Количество свободного углерода составляет соответственно 0-30 мол. предпочтительно 0-20 мол. Также в покрытии может присутствовать до 10 мол. других инертных материалов, образованных из предшественников или газа-носителя, без оказания вредных эффектов.

Основным преимуществом так называемого химического осаждения в паровой фазе (CVD) тонких пленок является характер процесса осаждения атома за атомом, который исключает проблемы дегазации. Часто результатом этого способа является высокое качество пленки.

Выбор молекулярных типов металлоорганических соединений, которые могут служить в качестве эффективных исходных материалов для химического осаждения в паровой фазе, зависит от различных факторов. При выборе молекулярного предшественника необходимо учитывать такие факторы как, например, физические свойства, простота синтеза и обработка и условия необходимые для термолиза предшественника для образования покрытий соответствующего качества. Металлоорганические соединения, пригодные для настоящего изобретения, выбирают из соединений кремния, которые испаряются при температурах ниже, чем температура в процессе осаждения. Обычно, но не исключительно, эти соединения будут содержать один или несколько атомов кремния, при этом другими атомами будут атомы углерода, азота или водорода. Эти соединения могут также содержать другие элементы, например хлор или кислород. Углерод можно легко получить из предшественника, но его можно также получить из газа-носителя, позволяющего применять в качестве предшественников соединения кремния, свободные от углерода. Например, можно применять смесь HxSiCl4-x (x=0-4) и CH4.

Гибкость механизмов кинетики и разложения соединений кремния позволяет осуществлять контроль за процессом осаждения вдоль длины системы обогреваемых трубопроводов.

Таким образом, предпочтительные исходные материалы отличаются следующими требованиями. Они обладают источником атомов углерода X и источником атомов углерода Y и возможно источником атомов азота Z, при условии, что остальные атомы не включены в большом количестве в образующийся керамический слой. Следует понять, что источники X, Y и Z могут быть образованы различными соединениями или одним соединением.

Далее перечисленные соединения кремния, пригодные в качестве материалов для способа согласования настоящему изобретению: гексаметилдисилазан, тетраметилсилан, (диэтиламино) триметилсилан, (изопропиламино) триметилсилан, (диметиламино) триметилсилан, гептаметилдисилазан, бис (изопропиламино) диметилсилан, гексаметилдисилан, тетраметилдисилазан, (диэтиламино) триэтилсилан, тетракис (диметиламино) силан, бис (диметиламино) метилсилан, (диметиламино) триэтилсилан, триметилсилан, (диметиламино) бензилдиметилсилан, (диметиламино) фенилметилсилан, (2-пиколиламино) триметилсилан, трис-(изопропиламино) метилсилан, диметилсилан, бис (диметиламино) метилсилан, (диметиламино) бензилметилсилан, бутилметилфенилсилан, (диизопропиламино) метилхлорсилан, октаметил трисилазан, бис (диметиламино) фенилсилан, бензилметилхлорсилан, триизопропилсилан, трис (диметиламино) метилсилан, диэтилметилсилан, триэтилсилан, бис (диметиламино) этилсилан, гексаметилтрисилазан и (диметиламино) диметилсилан.

Можно также применять смеси различных металлоорганических соединений.

Способ нанесения покрытия в соответствии с настоящим изобретением осуществляют путем простого нагрева металлоорганического соединения в контролируемой инертной или восстановительной газовой атмосфере, т.е. в условиях, которые уменьшают образование окисной керамики, в результате достигаются определенные преимущества в том, что стехиометрия керамики является контролируемой. Можно влиять на физические свойства керамики (т.е. тепловое расширение и прочность).

Для этой цели подходят газы-носители, которые являются инертными или восстановительными в условиях реакции, например, азот, аргон, гелий, метан, этилен, этан, водород и их смеси. Незначительное количество кислорода или кислородсодержащих газов, например двуокиси и окиси углерода, не ухудшает свойства полученного покрытия.

Концентрацию предшественника в газе-носителе необходимо регулировать для исключения образования порошков. Следовательно, оптимальная концентрация зависит от типа предшественника и рабочих условий. В общем концентрация составляет меньше, чем 10,0 об. предпочтительно меньше 5,0 об.

Осаждение обычно осуществляют при атмосферном или слегка выше атмосферного давления.

Поскольку кинетика разложения является различной для различных предшественников, то температура разложения может изменяться от 600 до 1000oC, предпочтительно 700-900oC. Кинетика разложения непосредственно ответственна за отмечаемое поведение при осаждении. Важно отметить то, что ограничения температуры осаждения создаются главным образом техническими причинами: например, верхний предел температур для осаждения предшественника определяют по верхнему температурному пределу печи. Свобода выбора среди предшественников, имеющих различные характеристики разложения, предлагает возможность приспосабливаться к ограничениям устройства. Через регулирование скорости потока газоносителя можно регулировать перемещение зоны максимального осаждения в пределах длины трубы от впускного до выпускного отверстий трубы.

Требуемая толщина керамического покрытия должна быть такой, чтобы обеспечивать полное или почти полное покрытие внутренней поверхности трубы. Толщина, необходимая для получения эффективного покрытия, зависит от поверхности трубы. На локальную толщину может влиять шероховатость поверхности. Обычно применяют покрытия толщиной 1-20 мкм.

Таким образом, настоящее изобретение отличается следующими преимуществами и признаками:

керамическое покрытие

замедляет

образование осаждений кокса благодаря пассивации каталитически активных металлических поверхностей, которые присутствуют в змеевиках трубчатого реактора, а именно в реакторах для пиролиза

углеводородов с применением пара и без пара. Первым результатом является увеличение производства этилена, поскольку снижение скорости коксообразования также уменьшает количество энергии, необходимой

в

форме тепла, и следовательно меньше расходуется топлива;

присутствие пассивирующего слоя может увеличить стойкость к закоксовыванию труб, изготовленных из сплава, в крекинг-установке,

применяющей пар, в результате получают экономию от менее частных замен труб;

что касается известных способов, в которых применяют двуокись кремния, то значительное улучшение соответствия

коэффициентов теплового расширения между керамическим покрытием, представленным здесь, и стальными нагревательными трубами, обеспечивает повышение срока службы самого покрытия;

другим

преимуществом химического осаждения металлоорганического соединения в паровой фазе является то, что можно наносить новое покрытие, если покрытие повреждается.

Следует понять, что хотя настоящий способ особенно хорошо подходит для покрытия устройства, применяемого в пиролизе углеводородов, в частности для производства этилена, однако данный способ можно успешно применять для любого устройства, которое подвергается закоксовыванию.

В другом исполнении настоящее изобретение касается устройств, которые подвергаются закоксовыванию. В частности, настоящие устройства имеют по крайней мере одну реакторную трубу, поверхность которой покрыта слоем керамического материала, состоящего по существу из карбида кремния, карбонитрида кремния или их смесей. Во время осаждения может образовываться незначительное количество двуокиси кремния, оксикарбида кремния или оксинитрида кремния без снижения эффективности слоя. Таким образом, мольная доля кислорода, содержащего в керамическом слое, составляет предпочтительно 0-20 мол. предпочтительно 0-10 мол. Количество свободного углерода соответственно составляет 0-30 мол. предпочтительно 0-20 мол.

Общее описание устройств, применяемых для пиролиза углеводородов, дано в Kirk-Othmer Encyclopedia of Chemical Technology, vol. 9, "Ethylene", pp. 393-431, Wily N.Y. (1980), которая указана здесь для справки. Обслуживание параметров устройства и условий реакции, которые следует учитывать при увеличении производства этилена в пиролизе углеводородов, представлено Z.E. Chambers et al. Hydrocarbon Processing, January 1974, pp. 121-126, который также указан для правки.

Предпочтительно, чтобы настоящее устройство было предназначено для пиролиза углеводородов. Особенно предпочтительно, чтобы настоящее устройство применяли для производства этилена посредством крекинга с использованием пара или без него.

В третьем исполнении настоящего изобретения касается способа пиролиза углеводорода с использованием реактора, в котором поверхность покрыта слоем керамического материала, состоящего по существу из карбида кремния, нитрида кремния, карбонитрида кремния или их смесей. Во время осаждения может образовываться незначительное количество двуокиси кремния, оксикарбида или оксинитрида кремния без ухудшения эффективности слоя. Таким образом, мольная доля кислорода, содержащегося в керамическом слое, составляет предпочтительно 0 20 мол. предпочтительно 0 10 мол. Содержание свободного углерода составляет соответственно 0 30 мол. предпочтительно 0 20 мол.

Как было указано, общее описание пиролиза углеводорода дано Kirk-Othmer Encyclopedia of Chemical Technology, vol. 9 "Ethylene", pp. 393 431, Wily, N.J. (1980), которая указана для справки. Таким образом, в настоящем способе пиролиза можно применять различные исходные материалы, например, этан, пропан или многокомпонентное углеводородное исходное сырье (например, сжиженные нефтяные газы, лигроин и газойли). Применяемые конкретные условия, например, температура, давление, время нахождения, скорость потока и т.п. будут зависеть от конкретной геометрии и характеристик реактора и типа применяемого сырья. Выбор соответствующих условий реакции находится в пределах способности специалиста в данной области техники. Предпочтительно настоящий способ для пиролиза углеводородов предназначен для производства этилена с применением пара или без него.

Дополнительное объяснение описанного в общем этого изобретения можно получить из определенных конкретных примеров, которые представлены только для иллюстрации, а не для ограничения, если только это не указано особо.

Пример 1

Общее описание осаждения покрытия

заключается в следующем: металлоорганическое соединение гексаметилдисилазан (НМД) получили от "Petrarch systems", Бристоль, Пенсильвания 19007, которое имело чистоту 98% и температуру кипения 126oC. Прямым измерением обнаружили, когда газ барботировал через жидкий гексаметилдисилазан при комнатной температуре и скорости потока меньше, чем примерно 500 куб.см/мин, при этом концентрация

гексаметилдисилазана в газе на выходе составляла 2,2 об.

Газом-носителем был аргон, поток которого регулировали посредством регулятора массового расхода, полученного от фирмы Tylan Corp. Карсон, Калифорния. Все соединения между барботером и цилиндровыми регуляторами были уплотнены, чтобы кислород или вода могли проходить в трубопроводы, но не могли вызвать нежелательные побочные реакции.

Для визуального осмотра зоны осаждения и характера керамики в изотермической печи применяли длинную измерительную кварцевую трубку. Печь отрегулировали так, чтобы рабочая температура была выше температуры разложения гексаметилдисилазана (более 720oC).

Гексаметилдисилазан/газ-носитель пропускали через трубопровод (220 куб. см/мин в течение 10 мин). В результате было получено черное клейкое покрытие, которое, как показало исследование под микроскопом, было гладкое и сплошное. Определили толщину покрытия 2 12 мкм. Часть трубы, связанная с разложением, была самой темной в том месте, где температуру в градиентной печи поддерживали 720oC или выше. Эта зона разложения зависит от скорости инжекции скорости потока (время нахождения) и/или температуры. Если применять эти параметры, то можно наносить покрытие на всю длину трубы.

Пример 2

Эксперимент проводили в реакторе, который описан в

примере

1. В этом случае применяли металлоорганическое соединение (диметиламино) триэтилсилан. Это соединение получили синтезом в лаборатории.

(Диметиламино) триэтилсилан/газ-носитель пропустили через трубу (134,2 куб. см/мин в течение 1,87 часов). В результате получили черное клейкое покрытие, которое было гладким и сплошным, как показало исследование под электронным микроскопом. Толщина покрытия была 1 17 мкм.

Пример 3

Эксперимент проводили в том же реакторе, который описан в примере 1. В этом случае использовали металлоорганическое соединение

октаметилтрисилазан. Это соединение получили синтезом в лаборатории.

Октаметилтрисилазан-газ-носитель пропускали через трубу (42 куб. см/мин в течение 6,2 часов). В результате получили черное клейкое покрытие, которое было гладким и сплошным, как показало исследование под микроскопом. Определили, что толщина покрытия равнялась 2 17 мкм.

Пример 4

Эксперимент

проводили в том же реакторе, который описан в примере 1. В этом случае применяли металлоорганическое соединение бис(диметиламино) метилсилан. Это соединение получили синтезов в

лабораторных

условиях.

Бис(диметиламино) метилсилан-газ-носитель пропустили через трубу (42 куб. см/мин в течение 6,2 часов). В результате получили черное, клейкое покрытие, которое было гладким и сплошным, как показало исследование под микроскопом. Покрытие имело толщину 3 19 мкм.

Пример 5

Для испытания способности упомянутого покрытия уменьшать

образование кокса

нарезали образцы размером 1" x 1/4" x 1/14" (25,4 мм x 6,35 мм x 0,396 мм) из подложек из нержавеющей стали марки 304. Образцы загрузили в печь с кварцевой трубкой и нанесли

покрытие согласно условиям,

описанным в примере 1. Часть покрытия удалили, обнажив расположенную внизу металлическую поверхность. Затем все образцы вставили в трубку из нержавеющей стали реактора для

крекирования под паром

этилена и подвергли условиям быстрого закоксовывания. Было отмечено закоксовывание открытых частей образцов, однако на покрытых частях образцов не обнаружили значительного

закоксовывания.

Пример 6

Сравнительное испытание было проведено на коксе, образованном в окисленной трубке из сплава Инколой-800, в сравнении с трубкой из сплава Инколой-800,

имеющей керамическое

покрытие. Испытания на крекирование были проведены с использованием трубок, имеющих наружный диаметр 0,375" (9,4 мм), внутренний диаметр 0,305" (7,7 мм) и обогреваемую длину

примерно 150 см. Трубку с

керамическим покрытием получили способом, описанным в примере 1. Трубку без покрытия окисляли в течение всей ночи при температуре 850oC в потоке воздуха. Условия

крекирования были

следующие: отношение содержания бутана к пару 60/40 (об.), время нахождения 0,75 сек при температуре 850oC в течение 6 часов. Было обнаружено, что увеличение массы в

результате операции

крекирования составило только 75 мг для трубки с покрытием, но 400 мг для трубки без покрытия. Это различие учитывало приращение в массе до испытания: от керамического покрытия в

случае с покрытой

трубкой (примерно 75 мг) и в результате окисления металла в случае с не покрытой трубкой (примерно 10 мг). Следовательно, керамическое покрытие уменьшило степень закоксовывания

больше, чем в пять раз

в сравнении с трубкой, неимеющей покрытия.

Пример 7

Для сравнения трубок с покрытием и без покрытия на закоксовывание и влияние его на выход продукта

провели эксперимент на

крекинг этана без использования пара. Два эксперимента проводили при температуре 850oC с использованием в качестве исходного сырья этана при времени нахождения 0,37

сек и общем времени

испытания 3 часа. Первый эксперимент провели на трубке из сопла Инколой-800, которую покрыли слоем керамики согласно способу из примера 1. Трубка с покрытием не показала заметного

увеличения в массе

после корректировки на окисление наружной поверхности трубки и на массу керамического слоя. Второй эксперимент провели на окисленной трубке из сплава Инколой 800. Окисленная трубка

показала увеличение

массы из-за образования кокса в количестве 3 грамм. Это количество кокса составляет примерно 0,2 мол. от исходного сырья этана.

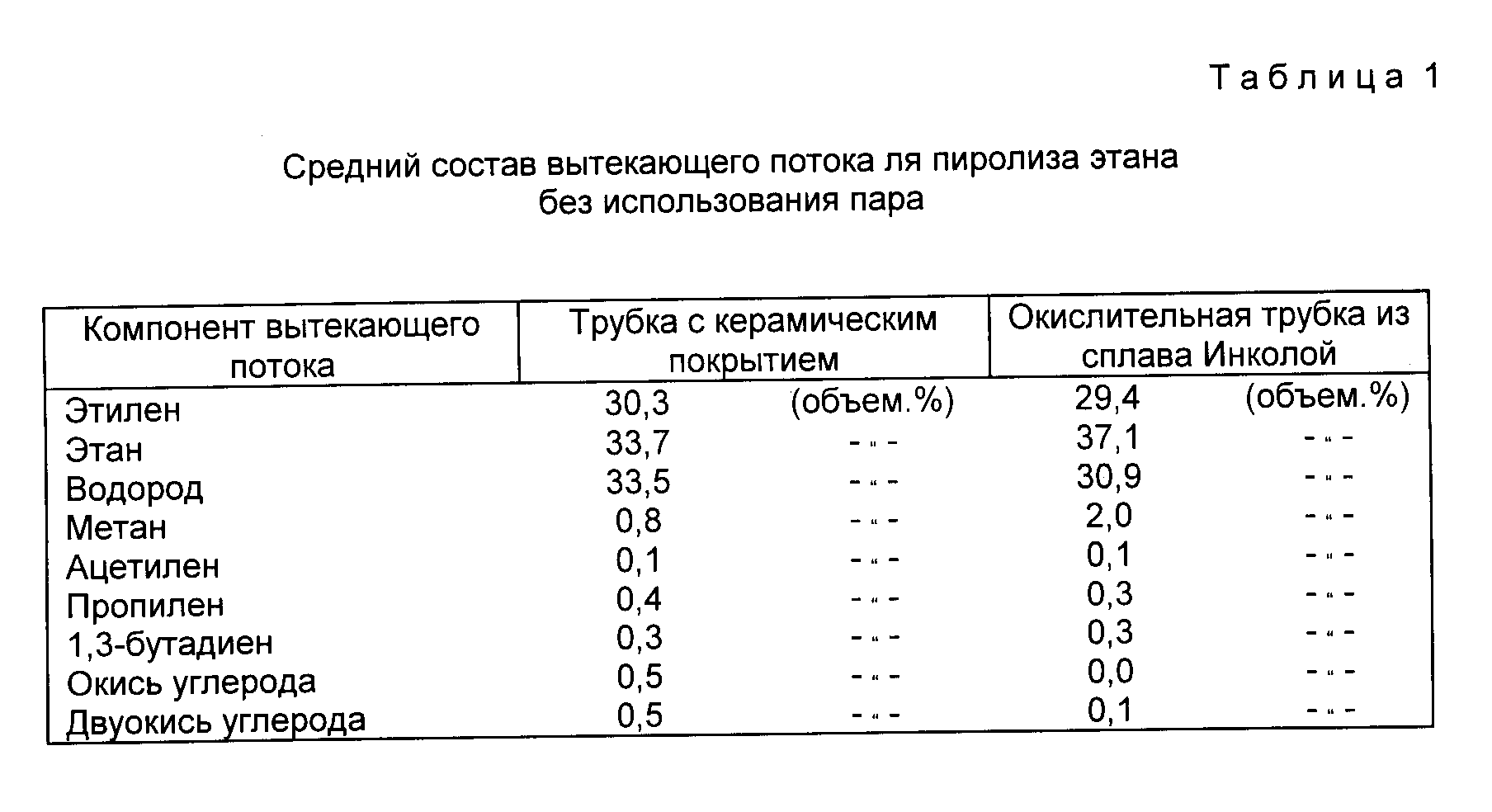

Во время пиролиза определили посредством газовой хроматографии состав вытекающего потока для этилена (C2H4), этана (C2H6), пропилена (C3H6), метана (CH4 ), ацетилена (C2H2), 1,3-бутадиена (C4H6), окиси углерода (CO) и двуокиси углерода (CO2). Водород определили по разности. Как показывает таблица I, оба вытекающих потока из двух экспериментов были очень сходными. Кроме того, составы вытекающих потоков оставались примерно неизменными со временем на протяжении всего эксперимента.

Эти результаты показывают, что в лаборатории было продемонстрировано, что нанесение керамического покрытия уменьшает количество образования кокса на внутренних поверхностях труб реактора с использованием и без использования пара в качестве разбавителя.

Ясно, что в свете отличительных особенностей настоящего изобретения возможны различные модификации и изменения. Таким образом, должно быть ясно, что изобретение можно осуществить в объеме приложенной формулы изобретения иначе, чем описано, конкретно здесь.

Реферат

Для уменьшения скорости коксообразования во время промышленного пиролиза углеводородов внутреннюю поверхность труб реактора покрывают тонким слоем керамического материала, который осаждают посредством термического разложения металлоорганического соединения кремния, несодержащего кислород, в паровой фазе, в инертной или восстановительной газовой атмосфере для уменьшения образования окисной керамики. 2 с.и. 10 з.п. ф-лы, 1 табл.

Формула

12. Реактор по п. 1, отличающийся тем, что он предназначен для пиролиза углеводородов.

Комментарии