Изделие из графита с модифицированным приповерхностным слоем и способ модификации поверхности изделия, имеющего основу из графита - RU2695423C1

Код документа: RU2695423C1

Чертежи

Описание

Группа изобретений относится к области термозащитных и антиокислительных покрытий и может быть использована для повышения химической инертности и температуры эксплуатации материалов, используемых в авиакосмической промышленности, топливо-энергетическом комплексе, в химической промышленности и др. Точнее, изобретение позволяет осуществлять модификацию поверхности изделия из графита путем формирования в его приповерхностном слое слоя карбида кремния, внедренного в графит. Изобретение позволяет объединить достоинства обоих материалов: графита и карбида кремния.

В контексте данной заявки термин "изделие" понимается в самом широком смысле. Это может быть: трехмерная неделимая конструкция (деталь); плоская пластина; профилированный или гнутый лист, в том числе как часть фигурной оболочки или кожуха; трубчатое изделие; нить для формирования углерод-углеродного композиционного материала (УУКМ) и т.д.

В контексте данной заявки термин "приповерхностный слой" понимается как слой, находящийся непосредственно под внешней поверхностью изделия. Приповерхностный слой, в отличие от поверхностного (покрывающего) слоя, заглублен внутрь материала основы изделия и практически не выходит за пределы исходных (до модификации) размеров основы. При этом приповерхностный слой может быть сформирован на одной или нескольких поверхностях изделия, в том числе полностью покрывать материал основы. Приповерхностный слой может быть сплошным или фрагментарным, то есть располагаться лишь под частью внешней поверхности, и выполнен с применением маскирования поверхности, не подлежащей обработке.

Широко известны методы защиты и/или упрочнения поверхностей изделия путем нанесения различных защитных покрытий, в том числе покрытий из карбида кремния (SiС).

Известные методы получения покрытий карбида кремния на различных материалах можно условно разбить на две группы. Методы первой группы используют физико-химические процессы, в которых кремний и углерод для образования карбида кремния подают в зону синтеза в виде химических соединений или пара: гидриды, галогениды, и др. [см., например, Авторское свидетельство СССР №145106]. То есть используют «внешние» источники вещества.

Формирование покрытий из SiC на различных изделиях (подложках) широко применяется при производстве изделий микроэлектроники. В основном это способы химического осаждения. Так, например, в патенте US 3520740 предлагается использование смеси газов: силана (SiH4), пропана (С3Н8) и водорода Н2, - в которой образуется карбид кремния, осаждающийся на поверхность подложки. Недостатком этого и других подобных методов является малая производительность, большие энергозатраты, а также затраты на производство прекурсоров.

Другая группа способов использует «внутренние» источники, т.е. источником вещества, образующего карбид кремния, является сам материал (основа), на котором осуществляют рост карбида кремния. Например, в патенте RU 2363067 в качестве источника кремния используется именно кремниевая подложка, на которую наносят слой карбида кремния путем отжига в атмосфере газа СО или СO2 или их смеси. В результате на поверхности подложки вырастает тонкая пленка SiC. Также известен способ получения пленки карбида кремния на кремнии [Haq K.Е., Khan I.Н. Surface Characteristics and Electrical Conduction of β-SiC Films Formed by Chemical Conversion. Journal of Vacuum Science and Technology, (1970) 7(4), 490-493. doi: 10.1116/1.1315373] при котором кремниевую подложку нагревают при температурах от 950°С в атмосфере С2Н2, в результате чего на поверхности образуется пленка SiC. Недостатки подобных методов заключаются в том, что, во-первых, они позволяют выращивать пленки карбида кремния только на поверхности изделий из кремния, и, во-вторых, только пленки небольшой толщины (до нескольких сотен нанометров).

Во всех этих источниках описано изделие в виде пластины (подложки) с нанесенным поверхностным слоем из карбида кремния.

Однако карбид кремния наносится на основу не только с целью получения изделий микроэлектроники. Так известен Способ нанесения газоплотного покрытия из карбида кремния, описанный в патенте RU 2601049, направленный на повышение термоокислительной прочности покрываемых деталей из различных материалов, в том числе из графита. Способ включает следующие стадии: размещение изделия из высокотемпературного материала в тепловой зоне печи; подачу к поверхности изделия газообразного кремнийсодержащего компонента и газообразных углеводородов. При этом для получения кремнийсодержащего компонента используют расплав кремния, помещенного в тигле в тепловой зоне печи. После выдержки изделия в печи в указанной смеси реагентов в течение заданного времени и последующего охлаждения изделия получают изделие, покрытое слоем карбида кремния. Способ позволяет получать нано- и микрокристаллические газонепроницаемые покрытия с разной структурой, регулируемым политипным составом и размером частиц карбида кремния от 50 нм до сотен микрон.

Указанный способ по патенту RU 2601049 принят за прототип заявляемого способа.

В качестве прототипа заявляемого изделия принята описанная в этом же патенте RU 2601049 пластина из графита, на которую нанесен защитный поверхностный слой карбида кремния.

Как отмечено выше в прототипе осуществляется формирование слоя SiC на поверхности графитовой основы изделия, осуществляемое из реагентов, находящихся в печи. Наличие любого покрытия (поверхностного слоя) увеличивает геометрические размеры самого изделия, что не всегда приемлемо, особенно для изделий сложной конфигурации с заданной точностью размеров. Кроме того, на фигурных изделиях получение покрытия, равномерного по толщине, весьма проблематично. Покрытие держится на основе на силах адгезионного взаимодействия. При сдвиговых нагрузках возможно отслоение покрытия, ввиду наличия четкой границы между карбидом кремния и поверхностью основы изделия. Отслоение покрытия также возможно при тепловых циклических нагрузках вследствие различия коэффициентов теплового расширения. Это особенно негативно проявляется при наличии выступов и впадин на поверхности изделия, обуславливающих возникновение зон термических напряжений и при формировании толстых слоев покрытий.

Однако создание защитного слоя возможно не только путем нанесения покрытий на основу. Другим направлением изменения свойств материала основы является химико-термическая обработка, в процессе которой поверхность материала основы обогащается определенными элементами, например, такие процессы как цементация, силицирование, карбонизация. Настоящее изобретение относится к этому направлению, однако источники информации, в которых раскрыты способы модификации поверхности графита карбидом кремния, не выявлены.

В основу изобретения поставлена задача расширения арсенала средств и создание нового изделия с основой из графита и соответствующего способа модификации приповерхностного слоя этого изделия. Достигаемый технический результат - повышение толщины защитного слоя и прочностных характеристик изделия за счет преобразования структуры приповерхностного слоя основы изделия и без изменения геометрических размеров самого изделия.

Поставленная задача в первом объекте изобретения - изделии - решается тем, что оно характеризуется наличием основы из графита и приповерхностного модифицированного слоя, состоящего из графита основы и карбида кремния. При этом приповерхностный слой получен путем замещения части графита основы карбидом кремния, с образованием разветвленной дендритообразной кристаллической структуры карбида кремния внутри графита.

На приповерхностном слое изделия может быть дополнительно сформирован поверхностный слой из карбида кремния. Однако в отличие от прототипа это дополнительное покрытие нанесено не на графитовую основу, а на модифицированный слой, включающий карбид кремния, концентрация которого максимальна у поверхности.

Поставленная задача во втором объекте изобретения - способе - решается тем, что модификацию поверхности изделия осуществляют в вакуумной печи путем формирования приповерхностного модифицированного слоя, которое осуществляют посредством обеспечения протекания термохимической гетерогенной реакции графита основы с расплавом кремния, контактирующим с поверхностью основы, и монооксидом углерода, который подают в вакуумную печь. При этом упомянутая реакция сопровождается замещением части графита основы карбидом кремния с образованием разветвленной дендритообразной кристаллической структуры карбида кремния внутри графита.

Контакт расплава кремния с поверхностью основы может быть получен различными путями, например, его образуют:

- при расплаве кремния, предварительно нанесенного в виде порошка на поверхность основы,

- при расплаве пленки кремния, предварительно сформированной на поверхность основы,

- при расплаве пластины кремния, предварительно размещенной на поверхности основы,

- путем окунания основы в расплав кремния и вытягивания ее из расплава, образующегося в тигле, который размещен в вакуумной печи и предварительно заполнен кремнием.

Возможно дополнительно осуществление химического травления или вакуумный отжиг.

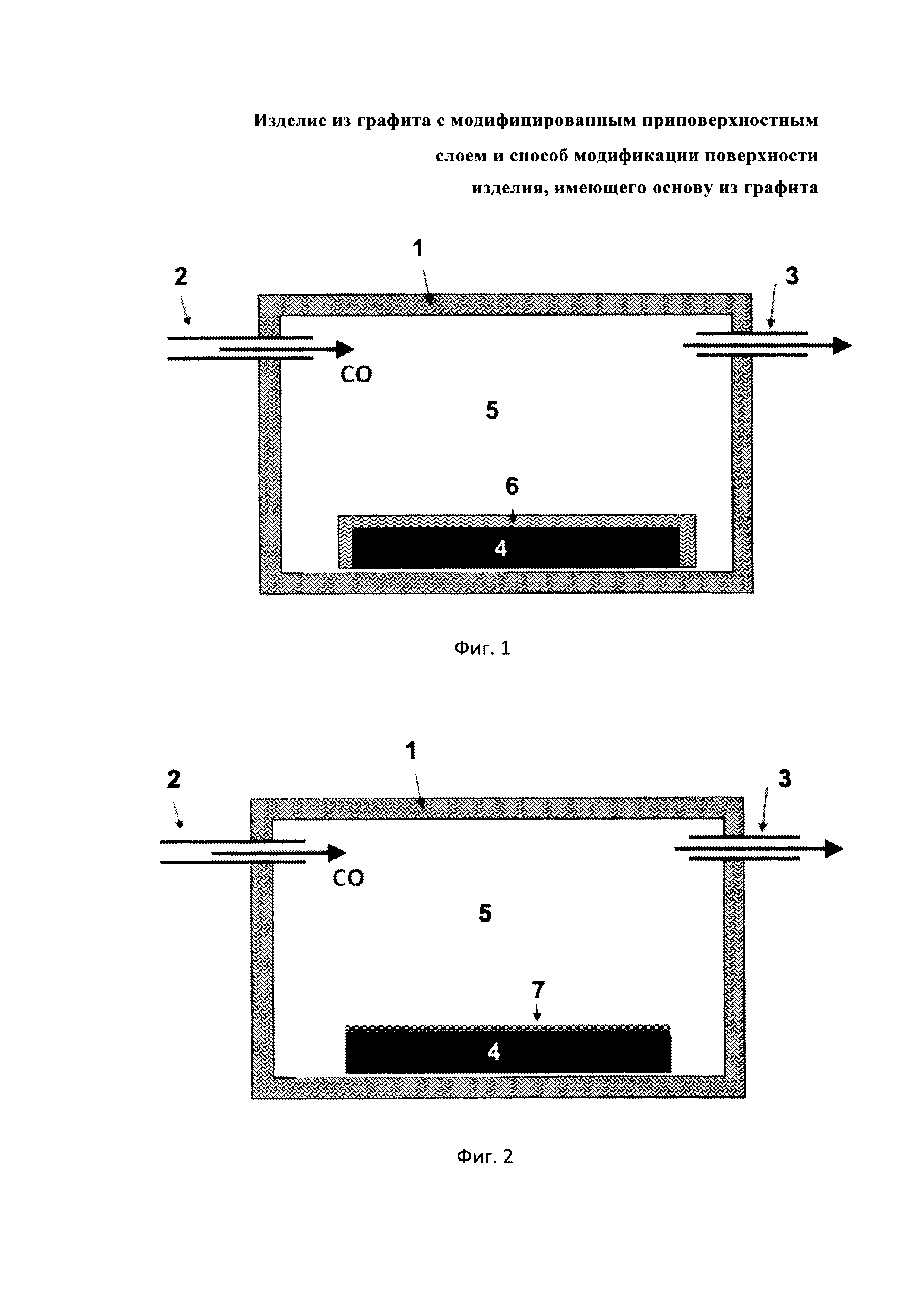

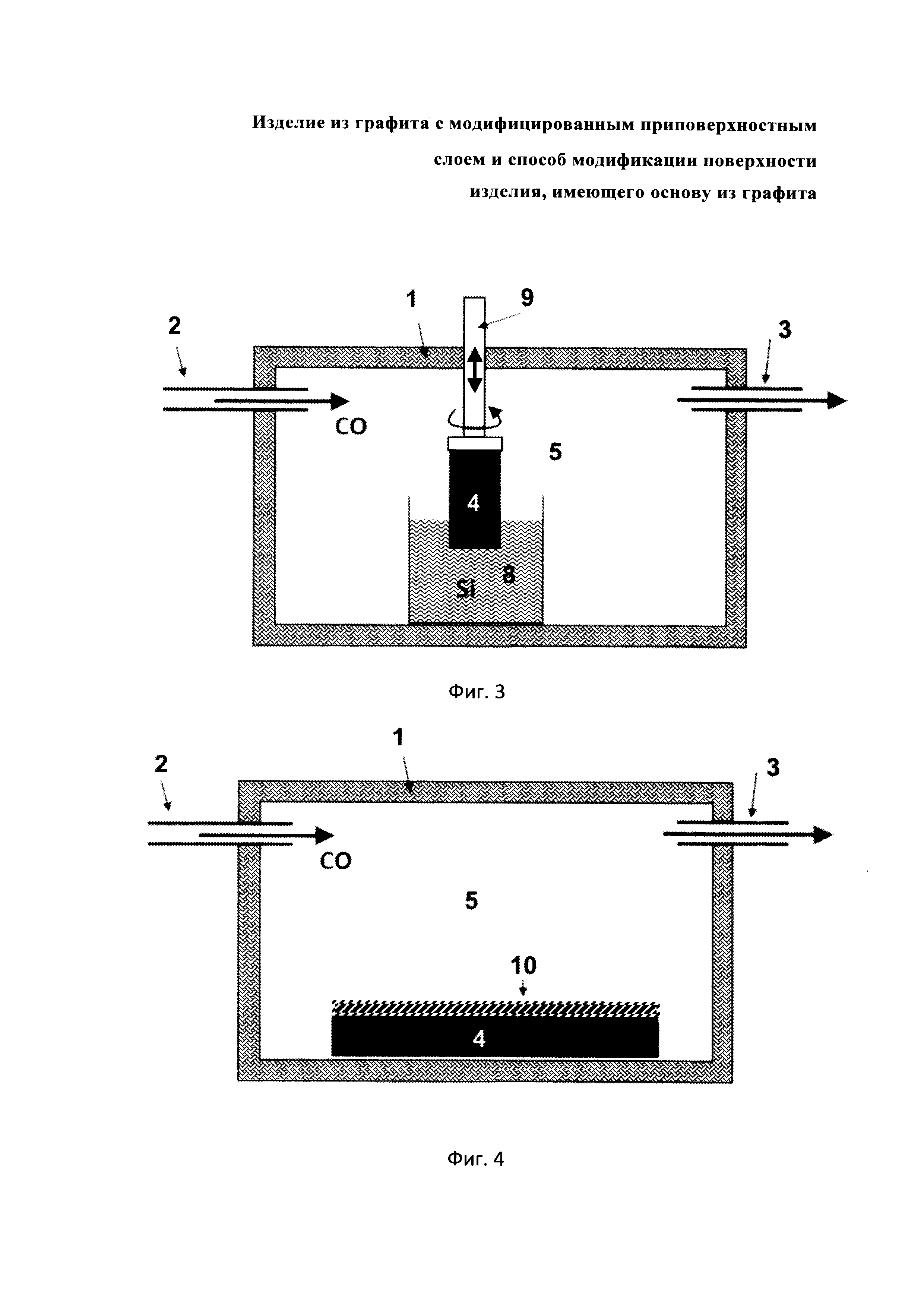

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примеров, не имеющих какого-либо ограничительного характера, ниже описаны предпочтительные варианты реализации применительно к изделию, основа которого выполнена в виде пластины из графита. Примеры реализации иллюстрируется Фигурами чертежей, на которых представлено:

Фиг. 1 - реализация способа, при котором на поверхность основы предварительно нанесена пленка кремния;

Фиг.2 - схематично представлена реализация способа, при котором на поверхность основы предварительно наносят порошок кремния;

Фиг. 3 - реализация способа, при котором осуществляют окунание основы в расплав кремния и вытягивание ее из расплава;

Фиг. 4. - реализация способа, при котором на поверхности основы (сверху) размещают пластину кремния (монокристаллического или аморфного).

На Фиг. 1 - Фиг. 4 обозначено: 1 - вакуумная печь (стенки корпуса), 2 - входной патрубок подачи СО, 3 - выходной патрубок для отвода газообразных продуктов реакции, 4 - изделие из графита (исходное состояние), 5 - тепловая зона печи, 6 - пленка кремния, предварительно нанесенная на графитовую основу, 7 - порошок кремния, 8 - тигель с расплавом кремния, 9 - подвижный держатель изделия, 10 - пластина кремния.

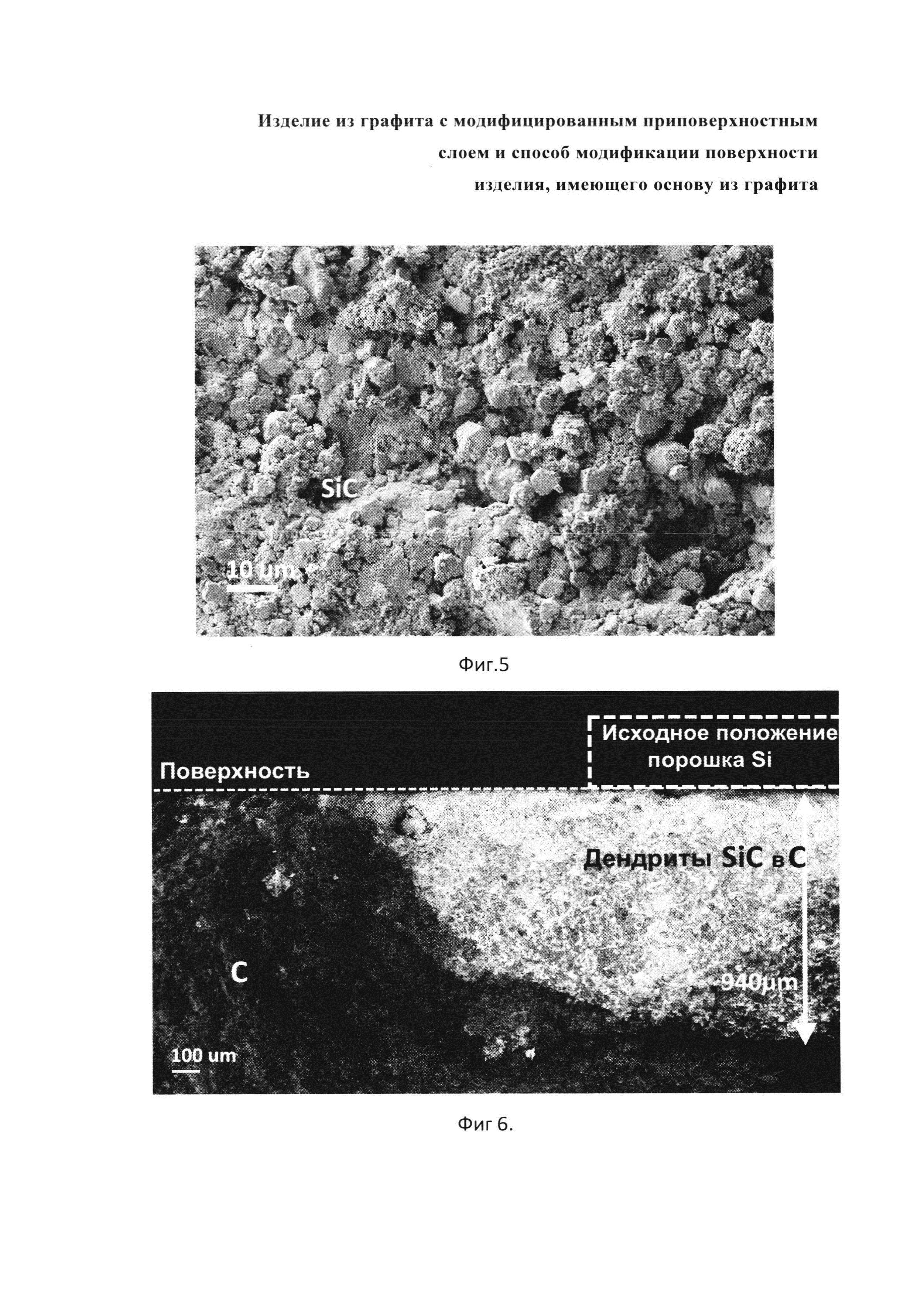

На Фиг. 5. SEM-изображение поверхности изделия, изготовленного по Примеру 1, полученное растровым электронным микроскопом,

Фиг. 6. SEM-изображение поперечного среза изделия с фрагментарно модифицированным приповерхностным слоем,

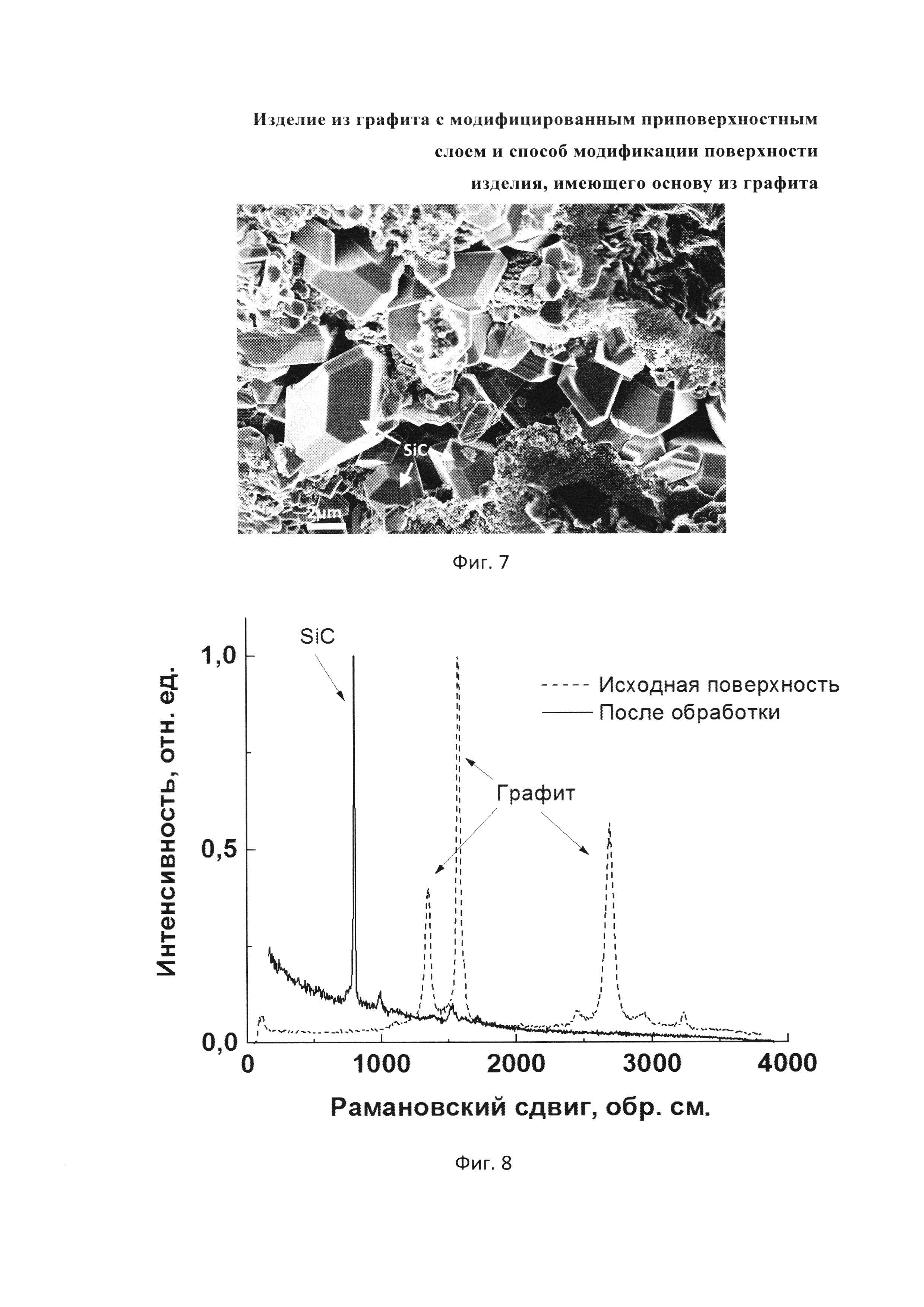

Фиг. 7. - SEM-изображение микрокристаллов SiC на поперечном срезе модифицированного приповерхностного слоя,

Фиг. 8. Микро-рамановский спектр исходной поверхности изделия (графита), и поверхности изделия, после осуществления способа.

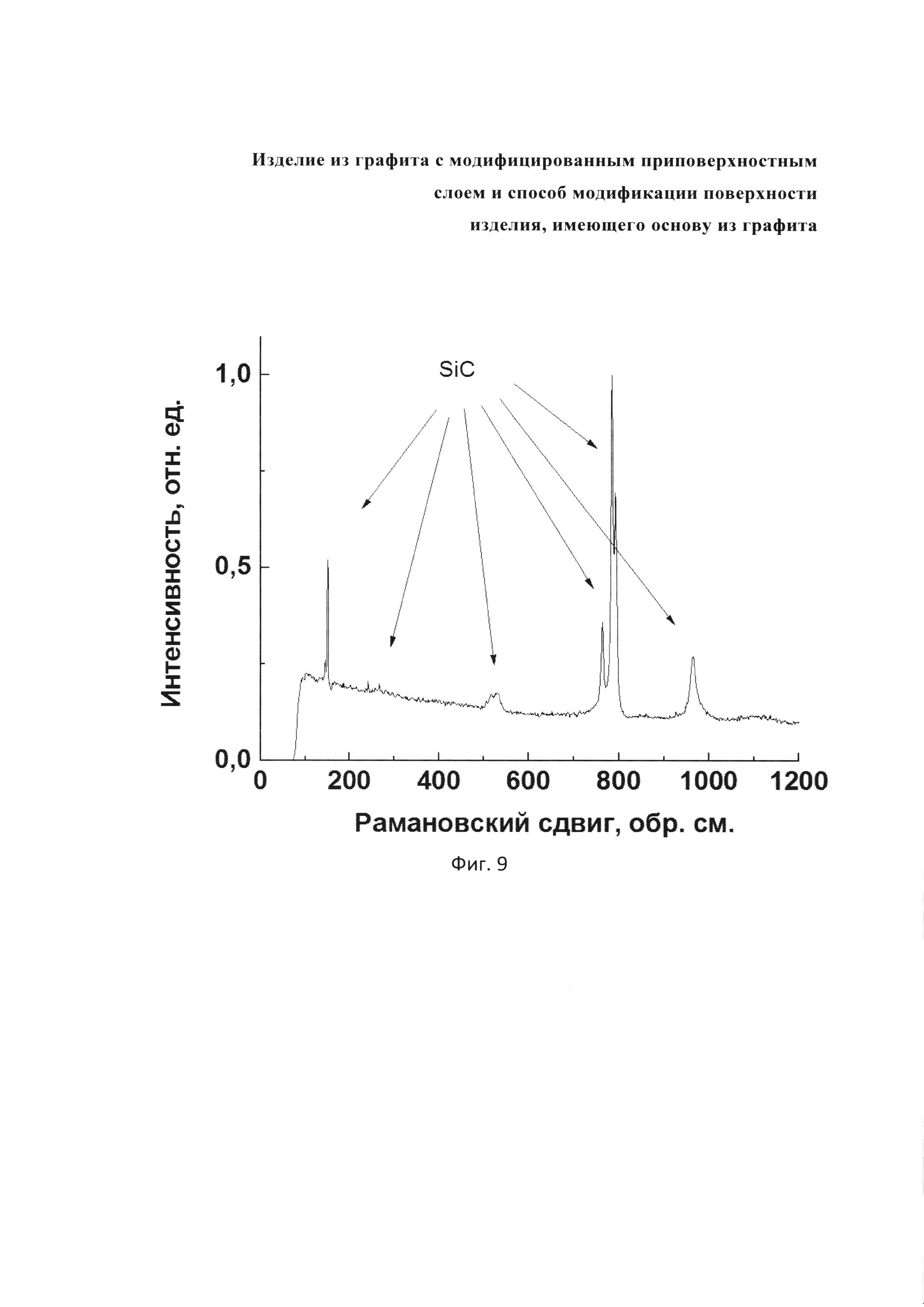

Фиг. 9. Микро-рамановские спектры отдельных кристаллитов SiC, обнаруженных в объеме модифицированного приповерхностного слоя.

Для реализации способа, проиллюстрированного на Фиг. 1, основу (плоская пластина из графита марки МПГ-7 размером 30*30*5 мм) изделия с пленкой кремния толщиной 1 мм, предварительно нанесенной на поверхность, помещают в печь 1. Внутренний объем печи нагревают в вакууме 10-2-10-3 Па до температуры порядка 950°С. Затем через входной патрубок 2 во внутренний объем печи подают газ СО (возможна подача СО в смеси с инертным газом - аргоном или ксеноном, реагентом остается СО) при обеспечении давления 5÷20 Па и нагревают камеру печи до температуры плавления кремния (1410°С). Выдерживают 5 минут, затем температуру понижают до температуры ниже температуры плавления кремния (до 1350°С) с сохранением потока СО и давления в печи. При этой температуре изделие выдерживают в течение 20 минут, после чего откачивают газ, охлаждают печь и извлекают изделие с модифицированным приповерхностным слоем, толщиной порядка 950 мкм и более, что зависит от толщины нанесенного слоя кремния.

В отличие от прототипа, в котором в присутствии углеводородов формируется поверхностное покрытие SiC на графитовой основе изделия, в заявляемом способе в присутствии в вакуумной печи газа СО осуществляется модификация приповерхностного слоя. Это обуславливается иным происходящим в печи процессом.

Формирование приповерхностного модифицированного слоя осуществляется за счет термохимической гетерогенной реакции реагентов с графитом основы следующим образом.

До достижения температуры плавления кремния (Т<1410°С) монооксид углерода взаимодействует с кремнием, предварительно нанесенным на графит, покрывая кремний тонким (толщиной до 100 нм) слоем карбида кремния согласно реакции:

Этот слой SiC предохраняет, подвергаемый плавлению кремний от испарения и дальнейшего превращения всего объема Si в карбид кремния. Отметим, последнее обстоятельство весьма важно. Если бы весь кремний превратился бы SiC, то он бы, не расплавился при температуре плавления кремния Т=1410°С и не смог бы проникнуть в глубь графитовой основы. Затем, при дальнейшем повышении температуры до температуры плавления кремния (Т=1410°С) происходит следующее. Авторами установлено, что газ СО может достаточно легко и глубоко приникать через первоначально образовавшуюся корку SiC, насыщенную кремниевыми вакансиями. При этом происходит не диффузия газа, а процесс, напоминающий течение газа по каналам. В момент расплавления кремния проникновение газа СО многократно усиливается. В отличие от газа СО продукт реакции - газ SiO - выходит из зоны реакции значительно медленнее чем СО. Это связано с тем, что молекула SiO более крупная, а также с тем, что при прохождении СО в процессе нагрева до температуры плавления первоначальные каналы в Si "заросли" продуктом реакции SiC на большую глубину, изменив свой диаметр. В результате газ SiO не может полностью выйти наружу и скорость химической реакции (1) замедляется и устанавливается равновесие. Расплав под SiC "вскипает", что может привести к кавитации на границе слоя SiC и на границе с графитовой основой. В результате расплав хорошо конвективной перемешивается. При этом происходит отток SiO в сторону графитовой основы по реакции:

На границе расплава с графитом происходит реакция (2), в результате которой происходят следующие процессы.

1. Часть продукта реакции (1) расходуется на реакцию (2), что ведет к сдвигу равновесия реакции (1) в сторону образования SiC.

2. В результате реакции (2) один из атомов углерода удаляется из графитовой основы, образуя вакансии, которые могут сливаться в нанопоры и микроканалы при этом жидкий кремний, насыщенный газом SiO "вырывается" и из-под слоя пленки SiC и проникает в графит, заполняя нанопоры, микроканалы и другие пустоты в графите. Газ СО легко проникает вглубь основы, поскольку удаляющиеся атомы и кремния, согласно реакции (1) и углерода согласно реакции (2) формируют пустоты в графите, резко облегчая процесс проникновения в него газов и кремния. Синтез продолжается 20 мин. За это время весь кремний превращается в карбид кремния. Поскольку в углероде на промежуточном этапе образовывались микропоры, которые заполнились карбидом кремния, то конечная структура представляет собой лакуны с разветвленной дендритообразной кристаллической структурой, заполненные SiC, внутри графитовой основы с увеличением концентрации SiC на поверхности изделия практически до 100% (см. Фиг. 5 и Фиг. 8).

Авторами установлено, что расплавленный кремний без добавления СО не может полностью проникнуть в глубь графита. Для полного проникновения Si в графит обязательно должны одновременно протекать реакции (1) и (2). Они одновременно обеспечивают протекание двух процессов, а именно первоначальное создание поверхностной корки SiC, предохраняющей от испарения Si, и играющей роль "крышки", удерживающей SiO в расплаве до создания в нем нужной его концентрации для протекания реакции (2), которая подготавливает графит основы для быстрого проникновения в него карбид-кремниевого расплава. Кроме того, уже после нахождения в графите смеси SiC и Si, реакции (1) и (2) завершают превращение остатков графита и кремния в SiC.

Отметим, что ничего подобного не происходит ни в технологии, описанной в известной публикации (Haq K.Е., Khan I.Н. Surface Characteristics and Electrical Conduction of β-SiC Films Formed by Chemical Conversion. Journal of Vacuum Science and Technology, (1970) 7(4), 490-493. doi: 10.1116/1.1315373), ни в прототипе (RU 2601049), в которых реакция образования SiC идет при соединении кремния с углеводородами. Во всех этих технологиях кремний соединяется с углеродом, даже если он берется и из самого кремния (Haq K.Е., Khan I.Н. Surface Characteristics and Electrical Conduction of β-SiC Films Formed by Chemical Conversion. Journal of Vacuum Science and Technology, (1970) 7(4), 490-493. doi: 10.1116/1.1315373)). При этом атом кремния присоединяется к углероду, что увеличивает молекулярный объем и не дает возможности образоваться SiC внутри графита, а только на его поверхности. Наоборот, в нашем случае и атом кремния по реакции (1) и атом углерода по реакции (2) удаляются из системы, что уменьшает атомарный объем и приводит к образованию вакансий и пустот для заполнения их карбидом кремния. В отличие от способа по патенту RU 2363067, в заявленном способе кремний доводится до плавления, что приводит к реакции (2), протекание которой не возможно, если газ SiO выделяется на поверхность SiC и не создает нужного давления внутри расплавленного кремния.

Таким образом, в заявляемом способе в печи происходит создание пленки SiC, плавление кремния под пленкой SiC на поверхности основы, термохимическая гетерогенная реакция (1) с монооксидом углерода и термохимическая гетерогенная реакция графита с расплавом кремния и монооксидом кремния и формирование приповерхностного модифицированного слоя.

Приведенные выше режимы осуществления способа (температура, временные интервалы, давление) получены экспериментальным путем и могут варьироваться в определенных пределах. Это зависит от многих факторов (марка графита, задаваемая толщина приповерхностного слоя, толщина предварительно нанесенной пленки и т.д.)

Изделие с модифицированным приповерхностным слоем было исследовано методами оптической микроскопии, растровой сканирующей электронной микроскопии, рамановской спектроскопии. Структура модифицированного приповерхностного слоя представлена на снимках сканирующей электронной микроскопии (Фиг. 5. Фиг. 6). Характерный размер кристаллов на поверхности составляет порядка нескольких микрон, что на порядок меньше, чем в способе-прототипе. Из Фиг. 6 видно, что толщина слоя SiC составила порядка 950 мкм. На Фиг. 7 представлен SEM-снимок отдельных кристаллитов на поперечном срезе образца. Их размер также составляет порядка нескольких микрон. Фиг. 8 показывает микро-рамановские спектры поверхности изделия до (пунктирная линия) и после модификации (сплошная линия). Микро-рамановский спектр исходной поверхности соответствует графиту, тогда как модифицированная поверхность состоит, в основном, из карбида кремния - в спектре доминирует линия SiC кубического политипа (796 обр. см). Следует отметить, что на спектре представлено усреднение по области размером 50*50 мкм2. Микро-рамановский спектр отдельных кристаллитов, снятый с области 300*300 нм2 (см. Фиг. 9), демонстрирует четкие линии чистого карбида кремния на внешней поверхности изделия.

Аналогично описанному выше можно получить модифицированный приповерхностный слой, предварительно, до загрузки в печь, нанеся на графитовую основу изделия слой порошка кремния толщиной от 50 мкм более и размером частиц от 1 мкм и более.

Аналогично описанному выше можно получить модифицированный приповерхностный слой, предварительно, до загрузки в печь, разместив на графитовой основе изделия пластину кремния толщиной от 100 мкм более.

При предварительном нанесении пленки кремния возможно получение более однородного модифицированного приповерхностного слоя на фигурной поверхности основы и обеспечение более точного контроля над толщиной покрытия, чем при нанесении слоя порошка или наложении пластины. Однако, способ с использованием пластины или слоя порошка, применимый только для плоской поверхности основы, имеет свое преимущество - отсутствие необходимости использовать специализированные реакторы для напыления тонких пленок кремния, что значительно упрощает технологию в целом.

Также аналогично описанному выше, можно модифицировать приповерхностный слой, используя технологический прием смачивания поверхности графита расплавом кремния при окунании основы в расплав и вытягивания из него. Для этого графитовая основа закрепляется на подвижном держателе 9 (Фиг. 3), под которым устанавливается тигель с кремнием 8. При нагреве печи выше температуры плавления кремния, кремний в тигле образует расплав. Изделие с помощью держателя погружают в расплав кремния и затем медленно вытягивают в присутствии газа СО. После чего печь остужают до температуры ниже температуры плавления кремния и выдерживают при температуре в пределах 800-1380°С. Затем подачу газа СО прекращают и остужают печь до комнатной температуры. После охлаждения печи извлекают изделие с модифицированным приповерхностным слоем по всей поверхности изделия.

После формирования приповерхностного слоя, при необходимости, поверхность изделия может быть подвергнута дополнительным операциям травления и термообработки, например, на воздухе при 500-800°С для удаления нежелательных загрязнений. В качестве жидких травителей могут быть использованы кислоты, например, азотная или хлорная кислоты. Обработка при кипячении в этих кислотах позволяет очистить поверхности карбида кремния от технологических загрязнений. Возможно также и проведение дополнительной термообработки изделия при температурах до 1400°С (вакуумный отжиг) для воздействия на структурные особенности карбидокремниевой пленки.

Таким образом, согласно заявляемому способу, было получено новое изделие из графита с приповерхностным слоем, сформированным путем замещения части графита основы карбидом кремния, с образованием разветвленной дендритообразной кристаллической структуры карбида кремния внутри графита. Этот внутренний (уходящий вглубь изделия) слой повышает прочностные свойства изделия, его химическую и термическую стойкость. Технология позволяет формировать приповерхностный слой толщиной до 1 мм.

В отличие от известных технологий, в которых защитный поверхностный слой держится на основе адгезионного поверхностного взаимодействия с материалом основы, сформированный согласно заявляемому способу приповерхностный слой удерживается в основе за счет разветвленного дендритообразного внедрения карбида кремния внутрь графита основы.

Реферат

Группа изобретений относится к области термозащитных и антиокислительных покрытий и может быть использована для повышения химической инертности и температуры эксплуатации изделий, используемых в авиакосмической промышленности, топливо-энергетическом комплексе, в химической промышленности и др. Изделие характеризуется наличием основы из графита, в которой приповерхностный модифицированный слой состоит из графита основы и карбида кремния. При этом приповерхностный слой получен путем замещения части графита основы карбидом кремния, с образованием разветвленной дендритообразной кристаллической структуры карбида кремния внутри графита. Модификацию поверхности изделия осуществляют в вакуумной печи посредством обеспечения протекания термохимической гетерогенной реакции графита основы с расплавом кремния, контактирующим с поверхностью основы, и монооксидом углерода, который подают в вакуумную печь. Упомянутая реакция сопровождается замещением части графита основы карбидом кремния с образованием разветвленной дендритообразной кристаллической структуры карбида кремния внутри графита. Сформированный согласно заявляемому способу приповерхностный слой удерживается в основе за счет разветвленного дендритообразного внедрения карбида кремния внутрь графита основы, обеспечивая повышение прочностных характеристик, химической и термической стойкости изделий. 2 н. и 6 з.п. ф-лы, 9 ил.

Комментарии