Способ получения защитных покрытий на материалах и изделиях с углеродсодержащей основой - RU2082694C1

Код документа: RU2082694C1

Чертежи

Описание

Изобретение относится к производству углеродных изделий и материалов и предназначено для защиты от окисления изделий, работающих в условиях окислительной среды при высоких температурах. Оно может быть использовано как в металлургической промышленности (футеровка печей, нагреватели электрических агрегатов и т.п.), так и в других отраслях техники, где необходима такая защита конструкционных элементов и изделий, в том числе в авиастроении.

Известен способ получения защитного антиокислительного покрытия из карбида кремния на углерод-углеродных изделиях, согласно которому изделие предварительно

помещают в кремниевую засыпку и производят нагрев [1]

При этом в результате диффузии кремния и воздействия температуры на поверхности изделия образуется слой карбида кремния. Затем изделие

подвергают многократной пропитке (до 6 раз) в растворе тэтраоксиметилсиликата, с промежуточными сушками после каждой пропитки.

Полученное таким образом покрытие предназначено для работы в высокоскоростной струе диссоциированного воздуха при 1600 1650oC.

Недостатком этого способа является ограниченность компонентного состава первичного покрытия, высокая трудоемкость процесса из-за необходимости многократной пропитки, продолжительность процесса и сравнительно небольшой верхний предел рабочих температур покрытия.

Известен способ получения защитного покрытия на углеродном материале путем осаждения карбидов кремния и гафния, а также силицида гафния из газовой смеси хлоридов кремния, гафния, метана и водорода [2] Указанную смесь подают на предварительно разогретую защищаемую поверхность. В результате химического взаимодействия компонентов на поверхности изделия осаждаются карбид кремния, карбид гафния и силицид гафния.

Такой способ позволяет получить жаростойкое многокомпонентное покрытие с рабочим диапазоном температуры до 1800oC, однако требует специального оборудования и экологически небезопасен.

Известен также способ получения боридно-оксидных защитных покрытий на материалах с углеродсодержащей основой путем их пропитки смесью фенольных и фуриловых смол с порошками

тугоплавких металлов (ванадия, хрома, ниобия, молибдена, вольфрама), а также борсодержащих компонентов (аморфного бора, карбида бора, нитрида бора), сушки, термообработки в нейтральной среде [3]

Покрытие, полученное указанным способом, имеет невысокую термостойкость (до 1000oC) из-за пористости структуры.

Известен способ получения защитного покрытия из диборида гафния и карбида кремния с помощью плазмы низкого давления, в котором компоненты покрытия в виде порошка подают на защищаемую поверхность в струе плазмы [4] Такой способ позволяет получить многокомпонентное покрытие, пригодное для работы при температуре до 2000oC в окислительной среде.

Поскольку процесс происходит в камере с контролируемой атмосферой нанесение покрытий на крупногабаритные изделия обуславливает необходимость создания специальных установок с рабочим пространством, более чем в 2 раза превышающим максимальные габариты изделия. Кроме того, чрезвычайно затруднено или практически невозможно нанесение покрытий на детали сложной конфигурации с узкими пазами и глубокими отверстиями.

Известен также кремнийпаровой способ получения защитных покрытий, заключающийся в реакционном связывании углерода основы изделия кремнием путем обработки защищаемой поверхности парами расплавленного кремния [5] При этом в поверхностном слое изделия образуется непроницаемая пленка карбида кремния.

Недостатком этого способа, рассматриваемого в качестве прототипа, следует считать ограниченность компонентного состав покрытия, хрупкость формируемой пленки карбида кремния, что в условиях термоциклической нагрузки приводит к появлению трещин и сокращению срока службы.

Окислительная стойкость такого материала ограничена рабочим диапазоном температур не выше 1750oC.

Задача изобретения создание кремнийпаровым методом покрытия многокомпонентного состава на поверхности углеродсодержащих материалов и изделий, такого, которое могло бы продолжительное время работать при термоциклической нагрузке в диапазоне температур не ниже 2000oC в том числе и в условиях высокотемпературных газовых потоков.

Решение задачи обеспечивается тем, что в способе получения защитных покрытий на материалах и изделиях с углеродсодержащей основой, включающим воздействие на защищаемую поверхность парами кремния при термической обработке, предварительно на защищаемую поверхность наносят слой в виде композиции порошкового наполнителя HfB2 + C со связующим на основе карбоксиметилцеллюлозы, производят его сушку в нормальных условиях до полного высыхания, и только после этого подвергают воздействию паров кремния при термической обработке.

Компоненты наносимой композиции берут при этом в соотношении 95 мас. HfB2 + 5 мас. С, причем в качестве углеродной составляющей (С) используют сажу, кокс или искусственный графит, а в качестве связующего - пятипроцентный водный раствор карбоксиметилцеллюлозы в объемном соотношении с порошковыми компонентами 1 1, а воздействие парами кремния на слой HfB2 + C производят при давлении не выше 10 мм рт.ст и температуре 1850 + 50oC в течение 1 3 ч.

Предпочтительно слой композиции указанного состава наносят на несилицированную (чисто углеродную) основу композиционного материала.

Наличие в наносимой на поверхность защищаемого изделия композиции борида гафния обеспечивает тугоплавкость покрытия и коэффициент термического расширения (ТКЛР) его близкий к основе защищаемого изделия (материала).

Наличие углеродной составляющей (С) способствует повышению адгезии покрытия к основе защищаемого материала. В результате воздействия парами кремния на покрытие HfB2 + С и углеродсодержащую основу происходит взаимодействие кремния с углеродом покрытия и с углеродом основы, приводящее к образованию карбида кремния как в объеме покрытия, так и в поверхностном слое материала основы. При этом между слоем покрытия и поверхностью защищаемого изделия (материала) исчезает четкая граница раздела из-за сращивания формируемых карбидов карбида покрытия и карбида основы. В конечном итоге образуется покрытие состава HfB2 + SiC + Si.

Нанесение защитной композиции на несилицированную поверхность изделия обеспечивает не только увеличение адгезии покрытия и углеродсодержащей основы, но и сокращение числа операций, со всеми вытекающими отсюда последствиями.

Наличие в наносимой композиции углеродной составляющей менее 5% приводит к повышению его ТКЛР и увеличивает вероятность растрескивания и отслаивания покрытия от основы. Увеличение же содержания углеродной составляющей более 5% приводит в конечном итоге к повышению хрупкости защитного покрытия из-за образования большого количества карбида кремния.

Использование в качестве связующего пятипроцентного водного раствора карбоксиметилцеллюлозы обеспечивает, благодаря смачиваемости, равномерное растекание наносимой композиции, до оптимальной толщины.

При содержании карбоксиметилцеллюлозы менее 5% наносимое покрытие получается рыхлым, плохо сцепленным с материалом основы. При содержании же ее более 5% наносимый слой покрытия получается неравномерным, затрудняется нанесение покрытия на острые кромки и впадины поверхности изделия.

Аналогичными соображениями обусловлен и выбор соотношения порошкового наполнителя и связующего.

При выборе режима термообработки детали с покрытием в парах кремния определяющим является создание условий для максимального парообразования кремния и более полного перехода углерода в карбид кремния. При давлении в рабочем пространстве пеычи более 10 мм рт.ст. Интенсивность парообразования недостаточна для полного перехода углерода в карбид.

При температуре ниже 1850oC уменьшается интенсивность парообразования кремния, что также приводит к неполноте взаимодействия углерода с кремнием и к снижению окислительной стойкости покрытий. При температуре выше 1900oC начинается процесс разложения образовавшегося карбида кремния и, как следствие, уменьшается окислительная стойкость покрытия.

Выдержка детали с покрытием при указанной температуре менее 1 ч не обеспечивает полной карбидизации частичек углерода, а выдержка более 3 ч вызывает излишний рост кристаллов карбида кремния, что приводит к повышению газопроницаемости и хрупкости покрытия.

Для осуществления способа приготавливают порошковый наполнитель состава 95 мас. HfB2 + 5 мас. C при тщательном перемешивании. К готовой смеси добавляют равное по объему количество 5%-го раствора карбоксиметилцеллюлозы и перемешивают до получения однородной массы.

Полученную массу наносят на защищаемую поверхность кисточкой или распылителем, и сушат при нормальных условиях до полного высыхания. Эту операцию повторяют трижды. Затем изделие с покрытием помещают в вакуумную электропечь вместе с кремниевой шихтой.

Термообработку проводят по режиму:

Давление не более 10 мм рт.ст

Температура 1850 + 50oC

Время выдержки при заданной

температуре 1 3 ч

Преимуществом такого способа получения защитного покрытия на материалах и изделиях с углеродсодержащей основой является хорошая адаптируемость полученного покрытия к

условиям работы.

При взаимодействии его с кислородом рабочей среды образуются сложные тугоплавкие боросиликатные гафнийсодержащие стекла, обеспечивающие не только защиту углеродной основы при высоких температурах, но и (вследствие перехода стекол при рабочих температурах в вязкопластичное состояние) самозалечивание образующихся в нем дефектов (трещин, микрократеров).

Немалым достоинством описанного способа является совмещение в нем процесса силицирования с процессом получения на поверхности изделия жаростойкого противоокислительного покрытия.

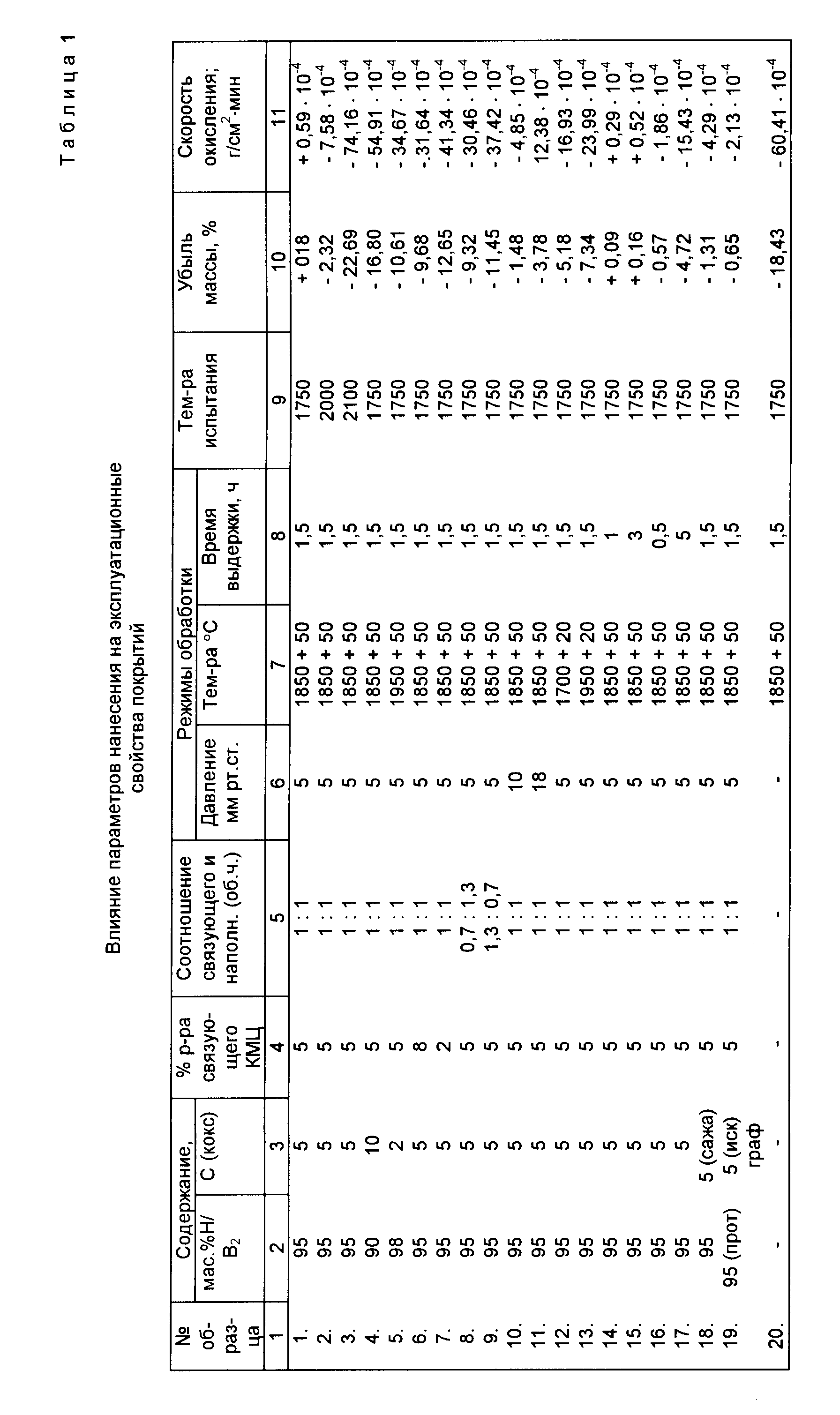

Пример, иллюстрирующие влияние параметров получения покрытий на эксплуатационные свойства углеродсодержащего материала с покрытием, приведены в табл. 1.

На образцы из силицированного графита размером ⌀ 40 x 40 мм наносили покрытие и в парах кремния проводили термообработку по указанным режимом. После этого образцы с покрытием нагревали в индукционной установке при температуре не ниже 1750oC в течение 30 мин в условиях естественной конвекции воздуха в открытой атмосфере. Критерием оценки качества покрытия являлась убыль массы образца (мас.) за время испытаний.

Пример 1. На образцы из двухмерного силицированного углерод-углеродного материала на основе низкомодульной ткани ТНУ плотностью 1,82 г/см3, размером o 30 x 6 мм наносили покрытие состава (95 HfB2 + 5 C) мас. в качестве связующего использовали 5%-ный раствор карбоксиметилцеллюлозы. Термообработку парами кремния проводили при 1900oC в течение 1,5 ч при давлении 10-1 мм рт. ст. Источником паров кремния является измельченный кремний.

Испытания образцов проводили на высокочастотном безэлектродном плазматроне ВГУ-4 в струе диссоциированного воздуха при давлении 0,1 0,35 атм, скорость газового потока 130 205 м/сек. Данные испытания имитируют наиболее тяжелые условия термоциклического нагружения изделия в окислительной среде. Образцы подвергались циклическим нагрузкам (время 1 цикла составляло 10 мин). За критерий оценки принималась потеря массы образцов за время испытаний.

Результаты испытаний приведены в табл. 2.

После испытаний видимого изменения состояния поверхности покрытия не обнаружено (трещин и отслоения покрытия не было).

Пример 2. На образцы из двухмерного углерод-углеродного материала на основе высокомодульного волокна ВМН-4, плотностью 1,76 г/см3, размером 30 x65x5 мм, изготовленных в виде лопаток газотурбинного двигателя, наносилось покрытие HfB2 + 5 мас. С на 5%-ный раствор карбоксиметилцеллюлозы в объемном соотношении 1:1, толщиной 300 мкм. Образцы с покрытием обрабатывались парами кремния при 1870oC при давлении 5 мм рт.ст. в течение 2 ч. Испытания проводились на стенде в потоке продуктов сгорания керосино-воздушной смеси: при температуре потока до 2000oC, давлении 3,0 3,5 атм, скорость 300 м/с. Критерием оценки являлся унос массы материала с покрытием за время испытания. Результаты испытаний приведены в табл. 3.

Дефектов на поверхности покрытия не наблюдалось.

Пример 3. На образцы из двухмерного углерод-углеродного силицированного материала на основе ткани Урал-22-Т и ленты ЛУП-01 (соотношение 2:1) размером 200x170x10 мм после объемного силицирования наносили покрытие, состоящее из диборида гафния и 5 мас. кокса, смешанных с 5%-ным раствором карбоксиметилцеллюлозы в объемном соотношении 1:1. Толщина покрытия составляла 300 мкм. Термообработку проводили в электровакуумной печи при 1900oC в течение 1 ч в парах кремния при давлении 10 мм рт.ст. Испытания проводились на стенде в условиях газового потока продукта сгорания авиационного топлива с температурой выше 1300oC, давлением 3 кг/см2. Поток на пластину направлялся под углом 23o. Результаты испытаний показали, что суммарная потеря массы образца с покрытием составила 1,6% за 80 мин работы под воздействием термоциклических нагрузок (время 1 цикла 20 мин).

Видимых дефектов на поверхности пластин не наблюдалось.

Пример 4. На образец, выполненный в форме полого цилиндра o 60x150 мм и толщиной стенок 5 мм из силицированного углерод-углеродного материала типа "Гравимол" со всех сторон наносили покрытие шликерным методом, состоящее из 95 мас. диборида гафния и 5 мас, углеродного наполнителя (нефтяной кокс). Парами кремния обрабатывали материал с покрытием при 1900oC в течение 3 ч при давлении 5 мм рт.ст. Испытания проводили на стенде в высокотемпературном газовом потоке продуктов сгорания авиационного топлива. Характеристики потока: окислительная способность α 1,1, t 2000oC, p 3 кг/см2, v 300 м/с. Направление газового потока вдоль оси образца. Испытания имели циклический характер. Нагрев до температуры 2000oC осуществлялся за 30 мин, выдержка при этой температуре составляла 2,5 ч, а последующее охлаждение до комнатной температуры за 40 мин. Оценку качества покрытия проводили по убыли массы образца и состоянию его поверхности.

Испытания образца показали, что за 30 ч работы в термо напряженном режиме образец потерял в массе 8,2% Состояние поверхности образца удовлетворительное.

Пример 5. На образцах из несилицированного графита марки ГМЗ размером ⌀ 40x40 мм получали защитное противоокислительное покрытие путем термообработки парами кремния в электровакуумной печи при 1900oC и давлении в 10 мм рт. ст. в течение 1,5 ч композиции 50 об.ч. (95 HfB2 + 5 С) мас. + 50 об.ч 5%-ной карбоксиметилцеллюлозы. Испытания проводили в открытой индукционной установке при 1750oC в условиях естественной конвекции воздуха окружающей среды. Испытания имели циклический характер. Время одного цикла 30 мин. Оценку качества проводили по потере массы за время испытаний. Результаты испытаний приведены в табл. 4.

Состояние поверхности образцов без видимых дефектов.

Результаты проведенных испытаний показывают, что параметры состава покрытия и режима термообработки обеспечивают хорошую работоспособность изделий с покрытием в условиях, близких к реальным условиям эксплуатации.

Способ получения покрытия:

обеспечивает защиту углеродсодержащих материалов от окисления при эксплуатации 1700 2000oC;

обеспечивает возможность получения покрытий на изделиях любой конфигурации и габаритов;

не требует сложного специализированного оборудования;

позволяет получать покрытие на

изделиях из углеродсодержащих материалов, как с предварительным силицированием, так и без него.

Реферат

Использование: данный способ позволяет получать жаростойкие противоокислительные покрытия на материалах и изделиях с углеродсодержащей основой, работающих в окислительной среде при температурах до 2000oC в условиях термоциклирования и скоростных газовых потоков. Сущность изобретения: для осуществления предлагаемого способа на защищаемую поверхность кисточкой или распылителем наносят композицию из порошкового наполнителя, состоящего, мас. %: 95 HfB2 + 5C (сажа, кокс, искусственный графит), и связующего 5%-ного водного раствора карбоксиметилцеллюлозы в объемном соотношении 1 : 1. После полного высыхания обработку парами кремния изделия с покрытием проводят при давлении не более 10 мм рт.ст, температуре 1850 + 50oC в течение 1 - 3 ч. Предпочтительно слой композиции указанного состава наносят на несилицированную (чисто углеродную) основу композиционного материала. В результате термической обработки парами кремния происходит взаимодействие кремния с углеродом покрытия и основы материала с образованием карбида кремния. В конечном итоге образуется покрытие состава: HfB2 + SiC + Si. При взаимодействии покрытия с кислородом воздуха образуются сложные тугоплавкие боросиликатные гафний-содержащие стекла, обеспечивающие защиту углеродного материала от окисления при высоких температурах. Данный способ предназначен для защиты от окисления конструкционных элементов и изделий в металлургической промышленности, авиастроении и других отраслях техники. 7 з.п. ф-лы, 4 табл.

Комментарии